Jadikan Snappy:Pembuatan Prototipe Cepat untuk Pekerjaan Logam

Produk berkualitas berkembang—dari desain, produksi, hingga pasar—lebih cepat dari sebelumnya

Memperkenalkan produk baru ke pasar melibatkan proses desain, riset pasar, dan manufaktur yang kompleks. Pembuatan prototipe cepat adalah salah satu bagian dari proses ini di mana bagian-bagian komponen dibuat untuk mengembangkan model kerja produk—menguji fungsionalitas dan keterbatasannya. Prototipe ini dapat dibuat dari bahan yang sama dengan produk akhir, atau bahan alternatif dapat digunakan untuk keperluan kasus uji.

Beberapa metode pembuatan prototipe logam meliputi:

- Pencetakan 3D

- Pengecoran pasir (pola kayu)

- Pengecoran investasi (pola lilin)

- Membuat bagian langsung dari stok logam

- Memesin suku cadang langsung dari stok logam

Metode dan aplikasi pembuatan prototipe cepat

Setiap metode prototyping memiliki kelebihan dan kekurangan, serta faktor-faktor yang membuatnya paling cocok untuk proyek tertentu.

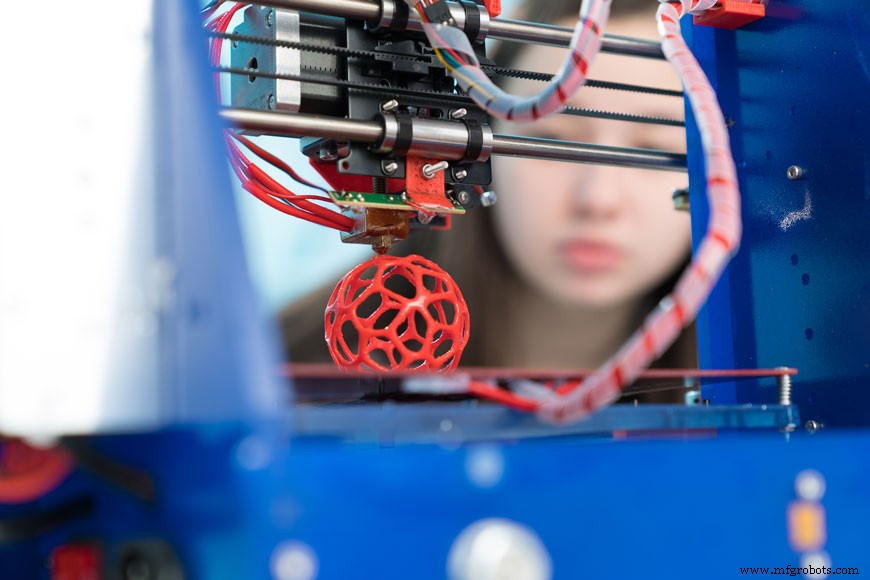

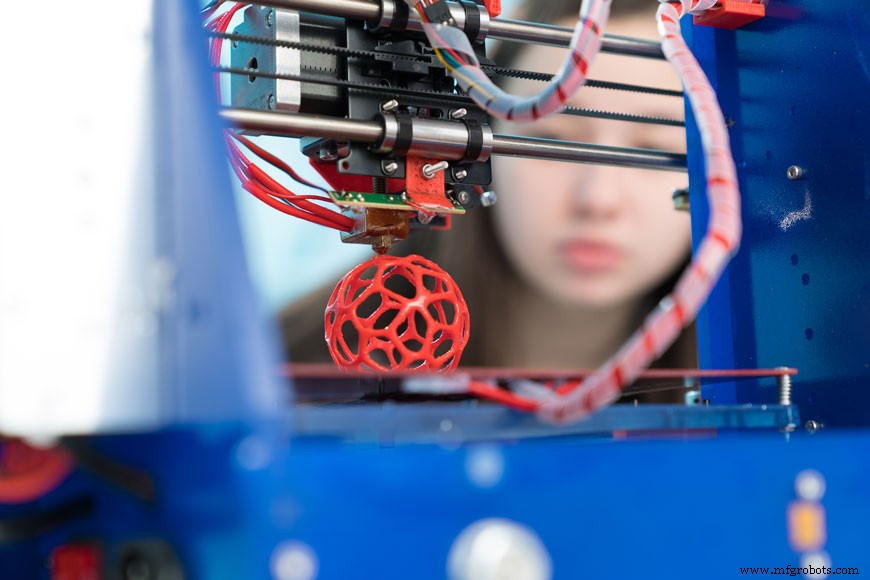

Pencetakan 3D

Pencetakan 3D adalah proses yang relatif baru juga dikenal sebagai manufaktur aditif—proses mencetak satu lapis produk pada satu waktu hingga komponen 3D dibangun oleh banyak lapisan. Setiap lapisan bisa memiliki ketebalan sekitar 100 mikron. Printer dikendalikan oleh sistem komputerisasi, yang mengambil desain 3D sebagai input dan membuat produk 3D sebagai output.

Teknologi telah berkembang dari waktu ke waktu, dan berbagai macam bahan telah tersedia untuk pencetakan. Plastik, nilon, resin, perak, titanium, baja, lilin, fotopolimer, dan polikarbonat semuanya dapat digunakan sebagai bahan cetak 3D.

Ada tiga jenis utama mesin cetak 3D:

- Sintering laser selektif (SLS) menggunakan bahan cetak yang disediakan dalam bentuk bubuk. Setiap lapisan bagian dibuat dengan melelehkan bubuk menggunakan laser. Bubuk segar digulung di atas bagian yang telah selesai sebagian dan prosesnya dimulai lagi hingga seluruh bagian selesai dibuat.

- Pemodelan deposisi fusi (FDM) menggunakan filamen termoplastik dan melelehkannya untuk ekstrusi. Ekstrusi dikontrol dengan tepat oleh komputer sesuai dengan desain 3D, mencetak setiap lapisan secara berurutan.

- Stereolitografi juga menggunakan laser, tetapi dalam kasus ini, produk cair dipadatkan satu lapis pada satu waktu oleh tindakan laser—produk tersebut dikontrol agar sesuai dengan desain.

Pencetakan 3D populer untuk pembuatan prototipe cepat karena prosesnya sangat hemat sumber daya. Tidak ada perkakas jalur produksi yang diperlukan, kebutuhan tenaga kerja minimal, dan sangat sedikit limbah yang dihasilkan. Kerugian dari pencetakan 3D adalah dapat memakan waktu—berjam-jam, dan terkadang berhari-hari, untuk membuat bagian-bagian yang rumit. Ukuran bagian dibatasi oleh area pencetakan mesin. Selain itu, tidak mungkin untuk memproduksi bagian dalam bahan yang diinginkan karena titik leleh yang sangat tinggi dari beberapa logam.

Pengecoran pasir

Dalam pengecoran logam, pola digunakan untuk membuat cetakan yang akan digunakan untuk membuang bagian logam. Pola prototipe dibuat dengan cara yang paling sederhana dan paling hemat biaya, sehingga bagian tersebut dapat diuji dan disesuaikan jika perlu. Untuk alasan ini, pola sering digunakan untuk membuat cetakan pasir karena ini adalah cetakan termurah dan tercepat untuk diproduksi. Dari awal hingga akhir, prototipe dapat dibuat dalam 2 hingga 4 minggu menggunakan pola kayu longgar.

Pola kayu longgar dibuat dari kayu oleh pembuat pola menggunakan teknik seperti pembubutan, alat, pembuatan cetakan, dan pengerjaan kayu halus. Pola ini diproduksi sesuai dengan desain prototipe dengan beberapa toleransi bawaan untuk penyusutan, yang terjadi saat logam mendingin. Jika desain prototipe memerlukan bagian-bagian dengan backdraft, bagian-bagian ini dibuat sebagai potongan-potongan longgar dari pola yang dipegang oleh pin.

Pasir cetak dibuat khusus dengan paduan komponen yang tepat sehingga memiliki karakteristik yang dibutuhkan untuk pengecoran logam. Itu harus menahan bentuknya, tidak melepaskan terlalu banyak kelembapan, dan memberikan hasil akhir yang berkualitas baik. Pasir dikemas di sekitar pola kayu lepas untuk membentuk cetakan, yang kemudian dapat digunakan untuk membuat prototipe logam.

Pengecoran prototipe logam adalah proses pengecoran standar di mana logam dilebur, komposisi dikontrol dan logam cair dituangkan ke dalam cetakan. Setelah dingin, cetakan akan pecah dan prototipe logam siap untuk diselesaikan.

Pengecoran logam dari prototipe cepat dengan pola kayu longgar sangat populer karena biaya produksi yang rendah, dan relatif mudah untuk menyesuaikan pola dan membentuk kembali jika perlu. Dimungkinkan juga untuk membuat prototipe dari bahan yang sama dengan produk akhir, sehingga memotong langkah pengembangan selanjutnya. Produsen sering menemukan bahwa proses untuk mengembangkan prototipe sering kali menjadi metode untuk produksi akhir dengan sedikit modifikasi.

Pengecoran investasi

Pengecoran investasi juga merupakan proses pengecoran logam, tetapi menggunakan teknik yang berbeda untuk membuat pola pembuatan cetakan. Langkah pertama adalah pembuatan pola lilin yang sesuai dengan desain untuk prototipe. Secara historis, pola lilin telah dibuat dengan mesin cetak injeksi atau pengepres lilin, tetapi bahan baru dan perkembangan pencetakan 3D telah menciptakan peluang pola pengecoran investasi untuk dibuat lebih mudah dan cepat.

Setelah pola dibuat, pola tersebut dibungkus dengan bahan keramik yang mengambil bentuk pola saat terbentuk. Cetakan kemudian dipanaskan sampai lilin meleleh dan mengalir keluar dari cetakan—maka nama alternatifnya, lost wax casting. Proses pengecoran pengecoran standar mengikuti, di mana logam cair dituangkan ke dalam cor. Ketika logam telah mendingin dan mengeras, cetakan keramik akan pecah, meninggalkan prototipe logam yang siap untuk diselesaikan.

Keuntungan dari metode prototipe cepat ini mirip dengan pola kayu lepas—dengan manfaat tambahan berupa toleransi dan penyelesaian yang lebih halus.

Membuat prototipe logam

Stok bahan logam termasuk lembaran, batang, tabung, batangan, dan kawat. Semua ini dapat digunakan sebagai bahan mentah untuk membuat prototipe logam sebagai langkah sekunder hilir, daripada melalui manufaktur primer seperti pengecoran atau pencetakan 3D.

Untuk pembuatan prototipe lembaran logam, banyak proses yang berbeda dapat digunakan untuk membuat prototipe. Misalnya, model fisik dapat diratakan dan diletakkan di atas lembaran logam untuk digunakan sebagai templat, kemudian laser atau obor dapat digunakan untuk memotong garis dan bukaan, dan untuk menandai tikungan. Mesin pres dapat digunakan untuk membengkokkan logam pada batas yang ditandai, dan peralatan las khusus dapat digunakan untuk menyatukan bagian-bagian.

Tubing dapat digunakan untuk pembuatan prototipe dengan memprosesnya melalui sejumlah operasi yang berbeda untuk membuat bagian prototipe yang sesuai dengan desain:

- Membakar - melebarkan bukaan di ujung tabung menjadi bentuk corong

- Mengayunkan - mengurangi atau menambah diameter tabung

- Lesung pipi - deformasi kecil pada permukaan logam

- Menekuk - membuat bentuk dengan memasukkan tikungan pada titik yang ditentukan dalam tabung

- Meratakan - menggunakan pers untuk mengompres tabung

- Menindik - membuat lubang pada material

- Memperluas - menggunakan panas dan alat untuk membuka diameter tabung

Keuntungan utama dari fabrikasi prototipe logam dari bahan stok adalah efisiensi waktu. Pola atau cetakan tidak diperlukan, dan bahan baku tersedia dari rak. Kerugiannya adalah beberapa desain prototipe akan terlalu rumit untuk proses manufaktur standar dan oleh karena itu tidak dapat dibuat dengan teknik ini.

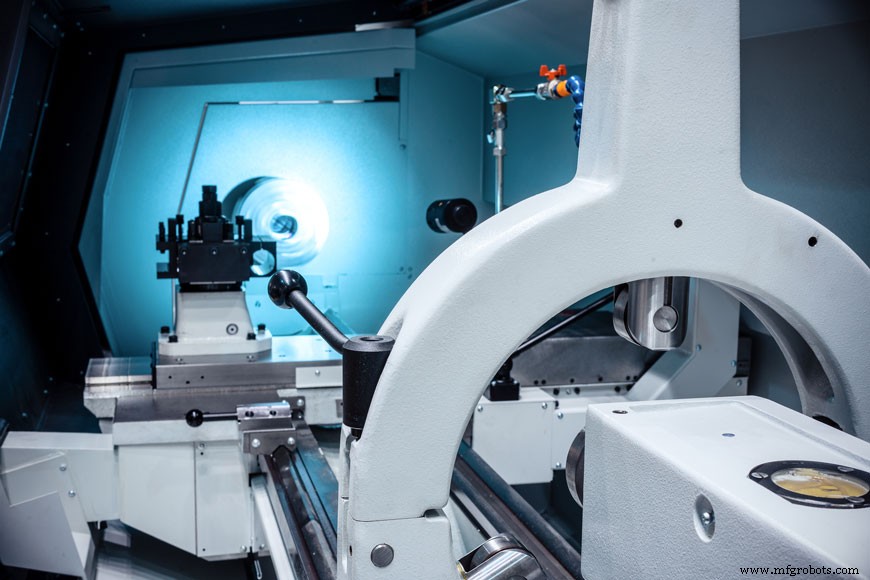

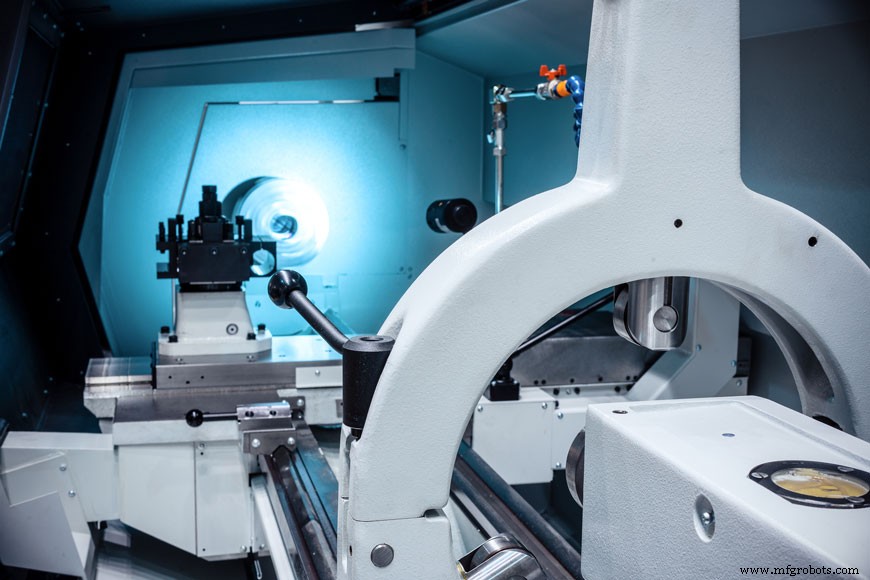

Prototipe logam pemesinan

Pemesinan adalah setiap proses di mana sepotong bahan mentah dipotong menjadi bentuk dan ukuran akhir yang diinginkan dengan proses penghilangan bahan yang terkontrol—juga dikenal sebagai manufaktur subtraktif. Ini dapat digunakan untuk memproduksi berbagai produk logam, serta bahan seperti kayu, plastik, keramik, dan komposit. Dalam produksi modern, pemesinan dilakukan dengan kontrol numerik komputer (CNC).

CNC adalah kontrol komputerisasi peralatan permesinan untuk membuat bagian sesuai dengan desain 3D. Peralatan mesin termasuk mesin bubut, pabrik, router, bor, dan penggiling. Bahan baku untuk mesin CNC adalah produk logam stok seperti pelat baja dan batangan.

Desain 3D diubah menjadi program komputer, yang kemudian digunakan oleh sistem kontrol untuk mengarahkan mesin. Bahan baku yang dipilih harus lebih besar dari prototipe yang dibuat karena melalui penghilangan logam dengan pemesinan prototipe diproduksi. Mesin CNC canggih mengontrol operasi pada ketiga sumbu (x,y, dan z) dan dapat membalik bagian dan mengganti alat permesinan secara otomatis, menghasilkan hasil akhir berkualitas tinggi dan tingkat akurasi.

Keuntungan mesin CNC dibandingkan teknik fabrikasi lainnya adalah tindakan otomatis berdasarkan desain 3D. Intervensi manusia terbatas dan prototipe yang dibuat sesuai dengan desain dengan tingkat akurasi yang tinggi. Prototipe yang lebih kompleks dapat diproduksi menggunakan mesin CNC daripada melalui operasi manual. Kerugian dari suku cadang pemesinan adalah bahwa suku cadang tersebut dibuat dengan menghilangkan logam dari bahan mentah dan ini menghasilkan pemborosan. Meskipun bahan limbah dapat didaur ulang, ada implikasi biaya dan kerugian yang akan terjadi.

Studi kasus tentang pembuatan prototipe cepat

Industri otomotif

Penelitian menunjukkan bahwa perkembangan dalam pencetakan 3D membuat dampak dramatis pada kemampuan para insinyur untuk menguji ide-ide mereka dan membawa produk ke pasar dengan cepat. Sebuah artikel otomotif menyoroti fakta bahwa pengujian aerodinamika suku cadang otomotif tertentu sangat penting untuk mengukur dampaknya terhadap kinerja mobil. Saat hasil pengujian diperoleh, penyesuaian kecil dapat dilakukan pada desain, dan prototipe baru dicetak ulang dengan sangat cepat. Untuk pengujian aerodinamis, bagian tidak harus dibuat dari bahan akhir karena bentuknya yang diuji, bukan kekuatannya. Pencetakan 3D membantu para insinyur otomotif untuk mempercepat pengembangan dan meningkatkan efisiensi mereka.

Aplikasi yang berbeda cocok untuk metode manufaktur yang berbeda. Dalam satu contoh, seorang desainer menemukan ini saat membuat rakitan cincin 2 bagian dengan ruang untuk kartu micro SD di ruang internal. Prototipe pertama dibuat oleh Direct Metal Laser Sintering (DMLS), tetapi kualitas permukaan akhir yang lebih rendah dan perakitan yang buruk menyebabkan penyelidikan menggunakan mesin CNC dengan pemesinan pelepasan elektrostatik. Peningkatan kinerja prototipe menyoroti keunggulan CNC dalam aplikasi khusus ini.

Industri teknologi tinggi

Mengurangi biaya pengembangan merupakan keharusan ekonomi bagi banyak perusahaan teknologi tinggi karena mereka membawa kreasi baru mereka ke pasar. Ketika Icon Aircraft meluncurkan proyek untuk pesawat rekreasi A5 mereka, mereka menginvestasikan waktu dan energi yang signifikan untuk menemukan cara yang paling efektif dan efisien dari segi biaya untuk membangun komponen mereka untuk pembuatan prototipe dan produksi massal. Sebuah studi kasus menunjukkan bahwa Icon Aircraft memperoleh 2 sampai 3 minggu pada jadwal produksi, $2000, dan dua orang-hari per bagian saluran udara dengan mengurangi kebutuhan akan perkakas khusus.

Industri pesawat terbang

Penghargaan American Foundry Society untuk casting of the year 2017 diberikan kepada perusahaan yang mengembangkan casting baru untuk rangka kursi penumpang pesawat. Secara historis, komponen struktural ini dibuat dari billet tunggal, tetapi proses desain dan rekayasa terperinci menghasilkan struktur kisi yang terbuat dari magnesium—bahan yang lebih ringan dari aluminium, tetapi tidak dapat dicetak 3D. Prototipe pengecoran menghasilkan produk yang memiliki kekuatan yang dibutuhkan namun jauh lebih ringan daripada bagian mesin yang ada. Penghematan $100rb/tahun pada satu pesawat penumpang dihitung berdasarkan pengurangan biaya bahan bakar karena kursi yang lebih ringan, serta pengurangan emisi terkait.

Prototipe cepat dan jalan di depan

Semakin banyak metode untuk pembuatan prototipe cepat tersedia bagi para inovator dan insinyur. Setiap metode memiliki kelebihan dan kekurangannya masing-masing. Proses pengecoran cocok untuk aplikasi di mana prototipe harus dibuat dalam bahan yang sama dengan produk jadi, terutama untuk logam dengan titik leleh tinggi. Pencetakan 3D cocok untuk komponen yang lebih kecil yang terbuat dari bahan tertentu yang dapat dicetak—teknologi ini terus berkembang dan meningkat. Pemesinan dapat digunakan untuk memotong logam dari produk stok di mana kerumitannya tidak terlalu berat dan proses standar seperti penggilingan dan penggilingan masih dapat digunakan.

Sir James Dyson adalah penemu, pengusaha, dan insinyur ikonik, yang paling terkenal dengan pengembangan sistem vakum siklon yang menggantikan sistem vakum kantong dalam sistem pembersihan rumah. Dalam sebuah wawancara menarik dengan BBC, Dyson mengungkapkan bahwa penemuannya membutuhkan waktu lima tahun untuk sempurna dan total 5.127 penyesuaian dan modifikasi yang berbeda. Dia sangat percaya pada moto kuno, "Jika pada awalnya Anda tidak berhasil, coba, coba lagi!" Kisah Dyson menyoroti kenyataan bahwa pengembang dan insinyur produk memerlukan beberapa iterasi pengembangan dan peningkatan untuk menghadirkan produk baru ke pasar. Penyempurnaan prototyping cepat akan terus mengurangi inefisiensi dan menurunkan biaya untuk kepentingan inovator dan konsumen.

Referensi

- 3der. "Dasar-dasar Pencetakan 3D"

- Marlin Baja. “Pencetakan 3D versus Manufaktur Tradisional”

- Penemuan Mekanik. “Jenis Pola”

- Teknik Mesin. “Pola Cetakan / Pola Pengecoran Pasir / Pola dan Cetakan”

- miBot. “Membuat Cetakan dan Pola Pasir”

- Perpustakaan Manufaktur. “Pengecoran Investasi”

- Manajemen dan Teknologi Pengecoran. “Membuat Investasi Menjadi Investasi yang Lebih Baik”

- Thomas Net. “Selengkapnya tentang Pemesinan CNC”

- Lembar Logam Cepat. “Fabrikasi Prototipe Cepat”

- Mekanisme Kreatif. “Semua yang perlu Anda ketahui tentang mesin CNC”

- Wikipedia. "Pemesinan"