Serat karbon/epoksi untuk pengurangan massal otomotif, produksi massal

IACMI Project 3.2 mengevaluasi komposit yang diperkuat serat karbon yang diresapi dengan sistem resin berbasis epoksi baru untuk mengembangkan bagian komposit struktural dengan geometri kompleks untuk menggantikan logam dalam aplikasi yang sangat penting dan kritis terhadap keselamatan pada struktur bodi utama penumpang bervolume tinggi kendaraan. Salah satu aplikasi pertama yang dievaluasi adalah penggunaan prepreg serat karbon/epoksi pada pilar B kendaraan uji. Bahan prepreg berkinerja tinggi secara langsung mengurangi massa sebesar 3 kilogram dan memungkinkan pengukuran bawah lembaran logam di sekitarnya, yang kemudian dapat ditentukan dalam paduan yang lebih murah, menawarkan bobot tambahan dan penghematan biaya. Sumber | Ford Motor Co.

Pembuat mobil di sebagian besar wilayah menghadapi mandat 2025 yang menantang tentang pengurangan emisi knalpot dan/atau peningkatan penghematan bahan bakar untuk kendaraan penumpang. Namun, mengembangkan teknologi otomotif baru yang fundamental untuk memenuhi persyaratan ini membutuhkan biaya yang mahal, sehingga konsorsium untuk mengizinkan anggota rantai pasokan berbagi biaya untuk penelitian prakompetitif sedang digunakan di banyak negara.

Di A.S., salah satu organisasi tersebut adalah Institute for Advanced Composites Manufacturing Innovation (IACMI—The Composites Institute, Knoxville, Tenn., A.S.). Di antara inisiatif organisasi, anggota IACMI dari industri, akademisi, dan pemerintah bekerja pada proyek multi-cabang — yang melibatkan pengembangan bahan/proses terintegrasi, pemodelan/simulasi, penyambungan multi-bahan, dan daur ulang — untuk memecahkan masalah teknik, meningkatkan massa kendaraan, mengurangi energi konsumsi dan emisi, serta menciptakan lapangan kerja baru di AS.

Proyek 3.2 dan sistem resin yang mustahil

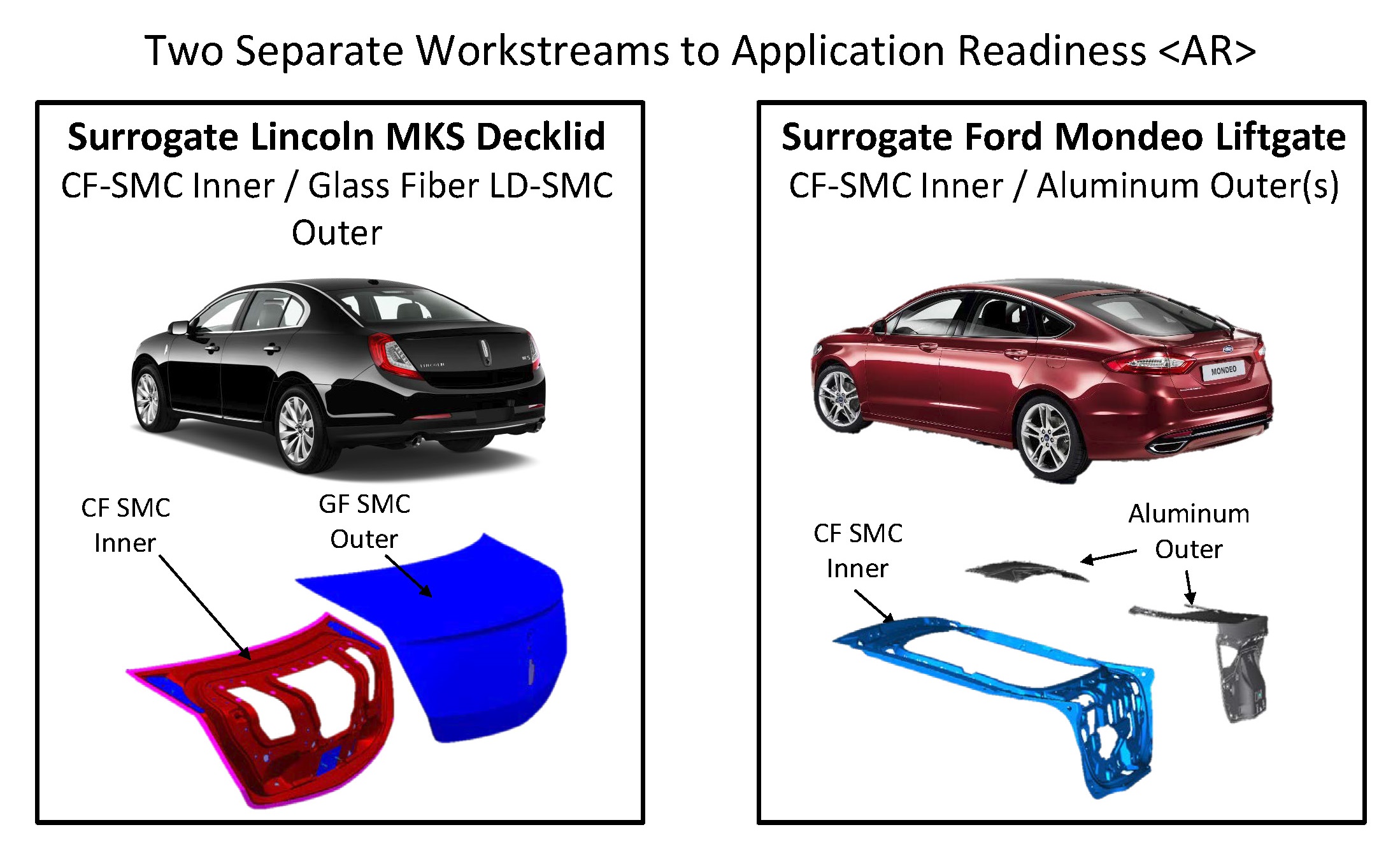

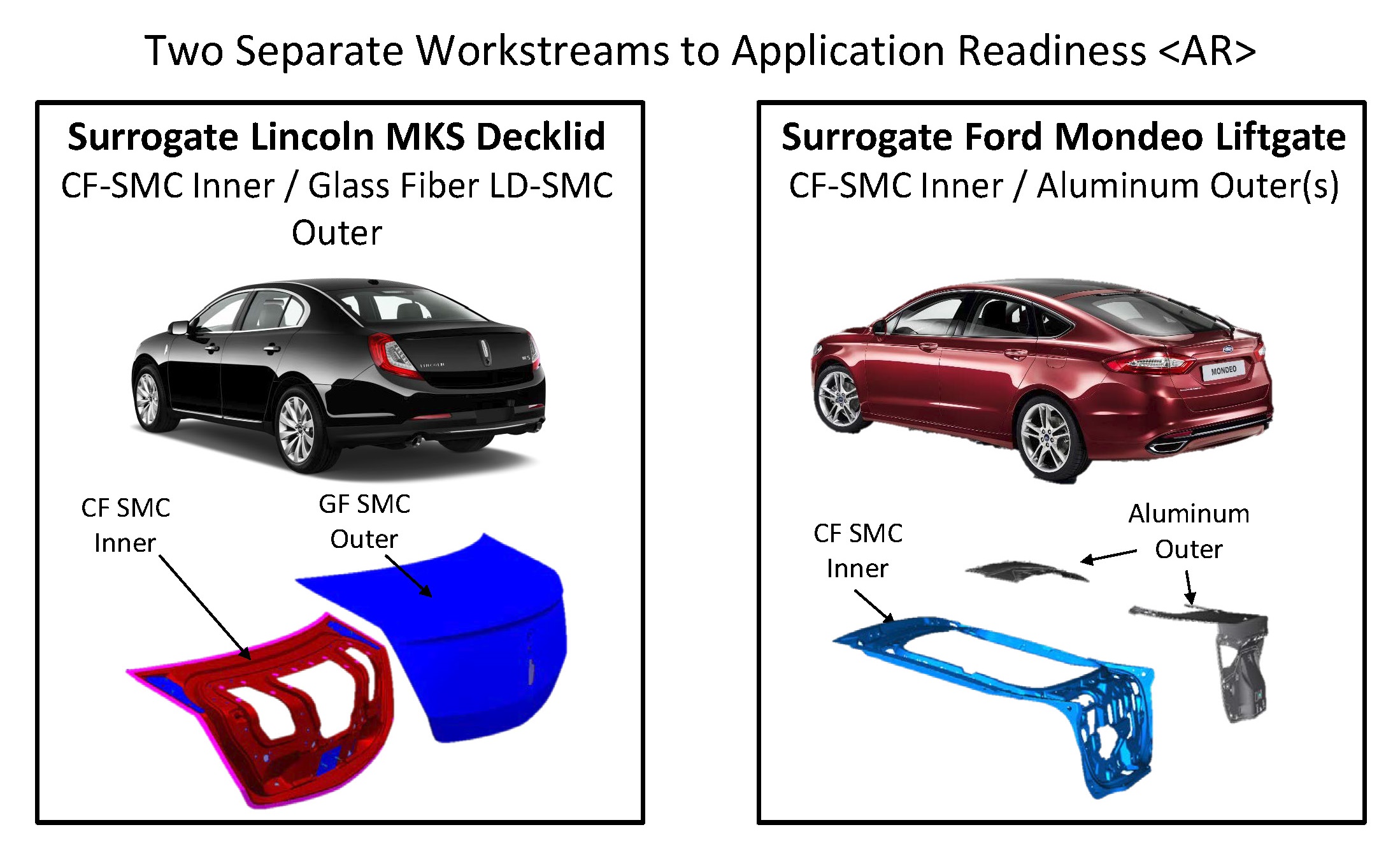

Proyek 3.2 adalah salah satu proyek pertama yang dilakukan IACMI ketika dibentuk pada Juni 2015, meskipun teknologi yang digunakan dalam proyek tersebut sebenarnya telah mulai dikembangkan beberapa tahun sebelum IACMI dibuat, dengan kolaborasi antara Ford Motor Co. (Dearborn, Mich. , AS) dan yang dulu bernama Dow Automotive (sekarang The Dow Chemical Co., Midland, Mich., AS). Ketika IACMI terbentuk dan Proyek 3.2 dimulai, Ford dan Dow membawa pekerjaan mereka sebelumnya pada sistem resin epoksi baru ke dalam program. Setelah bergabung dengan IACMI, program ini diperluas hingga akhirnya mencakup beberapa fase yang mewakili penggunaan baru untuk resin inovatif ini:pilar B prepreg, decklid senyawa cetakan semua lembar (SMC), dan pintu pengangkat SMC/aluminium.

Disebut VORAFUSE, keluarga resin yang dikembangkan oleh Dow untuk Ford dirancang untuk digunakan di prepreg dan SMC, dan untuk diproses pada peralatan cetakan kompresi, yang tersedia secara luas di industri otomotif Amerika Utara. Sesuai persyaratan Ford, suhu transisi kaca resin (Tg ) adalah 150-160 °C, dicetak pada 145-155 °C, dan sembuh dalam waktu kurang dari 2 menit pada 150 °C (meskipun penyembuhan sub-1 menit tersedia), membuatnya cukup cepat untuk volume tinggi ( 100.000-plus/tahun) produksi kendaraan. Ini mencapai penyembuhan pasca-jamur lebih dari 95%. Sistem ini bebas dari senyawa organik-pelarut dan mudah menguap (VOC).

“CTQ [persyaratan kritis terhadap kualitas] yang ditentukan oleh Ford adalah unik dan belum pernah dicapai dalam satu produk komersial sebelumnya,” jelas Dave Bank, rekan, Dow Polyurethanes R&D. “Untuk alasan ini, bahan kimia baru dan sejumlah produk yang sangat non-tradisional diperlukan untuk memenuhi spesifikasi yang menuntut ini.”

“Pemisahan termodinamika stabilitas rak dan polimerisasi dalam campuran resin/kuratif menghasilkan pasta kering yang dapat dimasukkan ke dalam serat karbon tanpa mempercepat proses pengawetan dan menghasilkan senyawa cetakan yang kering dan tidak lengket,” tambah Bank. “Namun, ketika kondisi pencetakan mencapai 150 ° C, kimianya 'panas' dan penyembuhan berlangsung dengan cepat." Dow mengajukan 21 permohonan paten dan sejauh ini telah diberikan empat untuk teknologi tersebut.

Fitur tambahan dari sistem VORAFUSE:

- Ini stabil pada suhu kamar selama 50 hari lebih tetapi menawarkan penyembuhan cepat pada atau di atas 150 °C. Tidak memerlukan penyimpanan freezer sebelum pemotongan dan pencetakan kit selama suhu penyimpanan tidak melebihi 40°C.

- Bahan kimianya yang tidak lengket sangat ideal untuk penanganan otomatis. Karena tidak memiliki kekakuan seperti prepreg tradisional, tidak akan menyebabkan penumpukan dan masalah terkait dengan robot dan peralatan penanganan otomatis lainnya.

- Ini berisi agen pelepas cetakan internal (IMR) baru sehingga prosesor dapat mencetak 1.000 bagian sebelum harus menerapkan pelepas cetakan eksternal ke permukaan alat. Epoxy biasanya berlawanan dengan IMR karena merupakan perekat yang efektif untuk logam.

- Produk yang tidak diawetkan dapat didaur ulang menjadi suku cadang bernilai tinggi dengan memotong dan memasukkan bahan kembali ke dalam sistem pencetakan sebagai senyawa yang diperkuat serat terputus yang ideal untuk membentuk geometri kompleks seperti rusuk/bos. Tidak seperti prepreg epoksi dan SMC konvensional, semua skrap yang tidak diawetkan dapat digunakan kembali, membuat material lebih berkelanjutan dan menghemat kehilangan skrap yang meningkatkan biaya suku cadang.

Fase 1:Pilar Prepreg B

Setelah VORAFUSE dibawa ke Proyek 3.2, IACMI mulai mengerjakan aplikasi otomotif yang akan menjadi Fase 1 dari keseluruhan proyek. Anggota tim termasuk Ford, Dow, DowAksa US LLC (perusahaan DowAksa BV yang berbasis di Tucson, Az., AS, perusahaan patungan 50/50 antara Dow Chemical dan Aksa Akrilik Kimya Sanayii A.Ş., iftlikköy-Yalova, Turki); Universitas Negeri Michigan (Lansing Timur, Michigan, AS); Universitas Purdue (West Lafayette, Ind., AS); Universitas Tennessee-Knoxville (Knoxville, Tenn., AS); Plastik Struktur Kontinental (CSP, Auburn Hills, Mich., A.S.); dan Laboratorium Nasional Oak Ridge (Oak Ridge, Tenn., A.S.).

Pada fase pertama, para peneliti mengembangkan prepreg yang diperkuat serat karbon terus menerus (jalinan dan non-crimp) yang diresapi dengan epoksi. Resin VORAFUSE P6300 diformulasikan untuk kompatibilitas dengan serat karbon modulus standar DowAksa A42 D012 24K. Tujuan tim adalah menggunakan prepreg serat karbon/epoksi untuk mengembangkan komponen komposit struktural dengan geometri kompleks untuk menggantikan logam yang dicap dalam aplikasi yang sangat penting dan sarat keselamatan pada struktur bodi utama kendaraan bervolume tinggi.

Untuk demonstran teknologi, pilar B di satu sisi Ford Fusion kendaraan uji yang digunakan. Viabilitas pertama kali dievaluasi melalui simulasi dan kemudian bagian fisik dicetak dan menjalani semua tes yang diperlukan — termasuk tabrakan kendaraan skala penuh. Bagian-bagian berlalu dengan warna terbang, mengurangi massa sebesar 3 kilogram per sisi dibandingkan dengan logam yang ada. Potongan yang tidak diawetkan didaur ulang untuk membentuk struktur tulang rusuk pilar yang kompleks. Komposit berperforma tinggi memungkinkan pengukuran bawah lembaran logam di sekitarnya, yang kemudian dapat ditentukan dalam paduan yang lebih murah, menawarkan bobot tambahan dan penghematan biaya.

Setelah memenuhi semua persyaratan Ford, penggunaan komersial pertama material tersebut adalah untuk header atap depan dan panel penutup lantai depan pada Ford GT yang intensif karbon komposit. mobil super.

Tidak mengherankan, prepreg serat karbon/epoksi membawa biaya premium, jadi yang terbaik untuk kendaraan dengan mandat pengurangan massal yang signifikan yang dapat membayar premi untuk peluang penghematan berat yang signifikan.

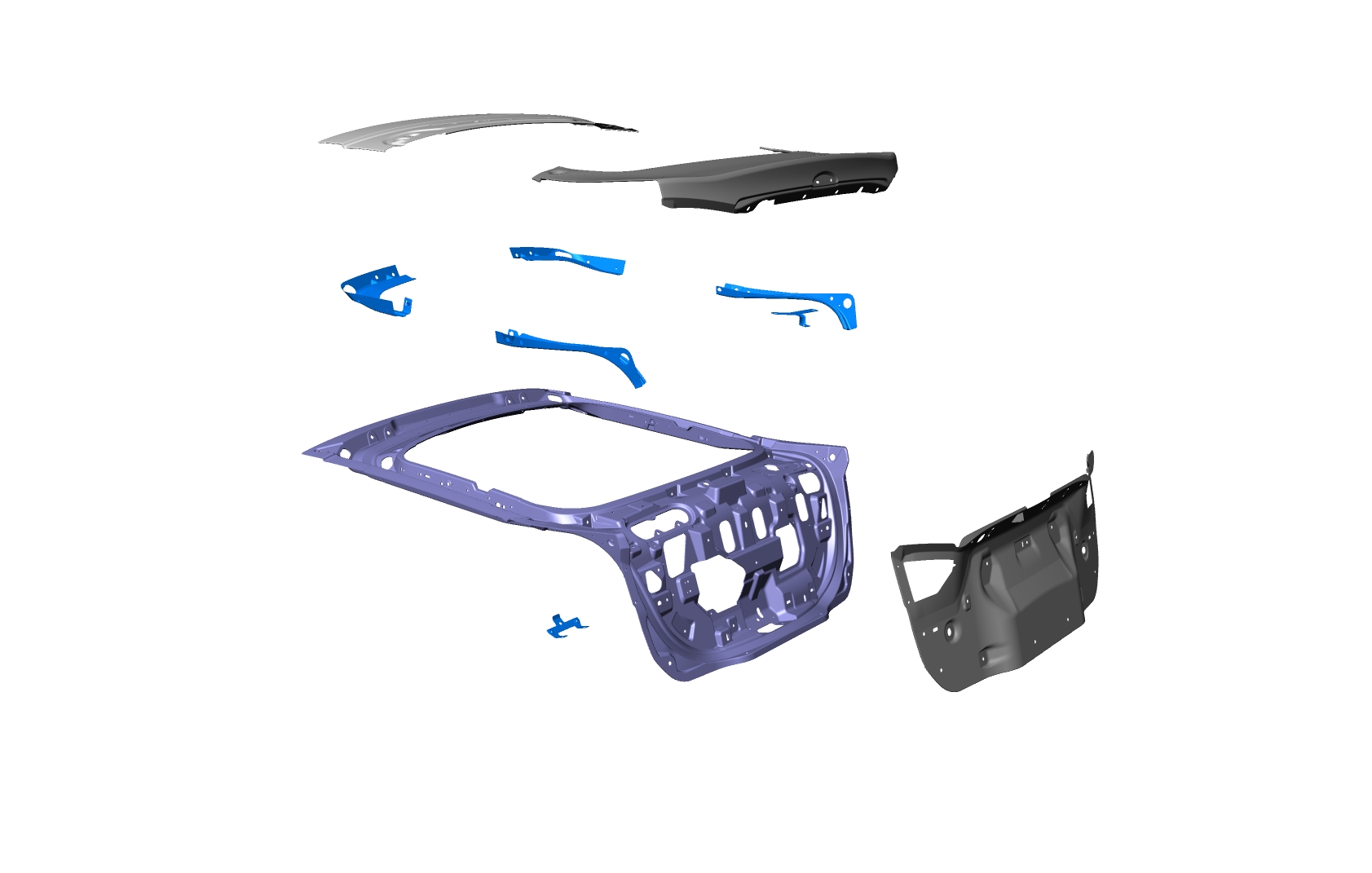

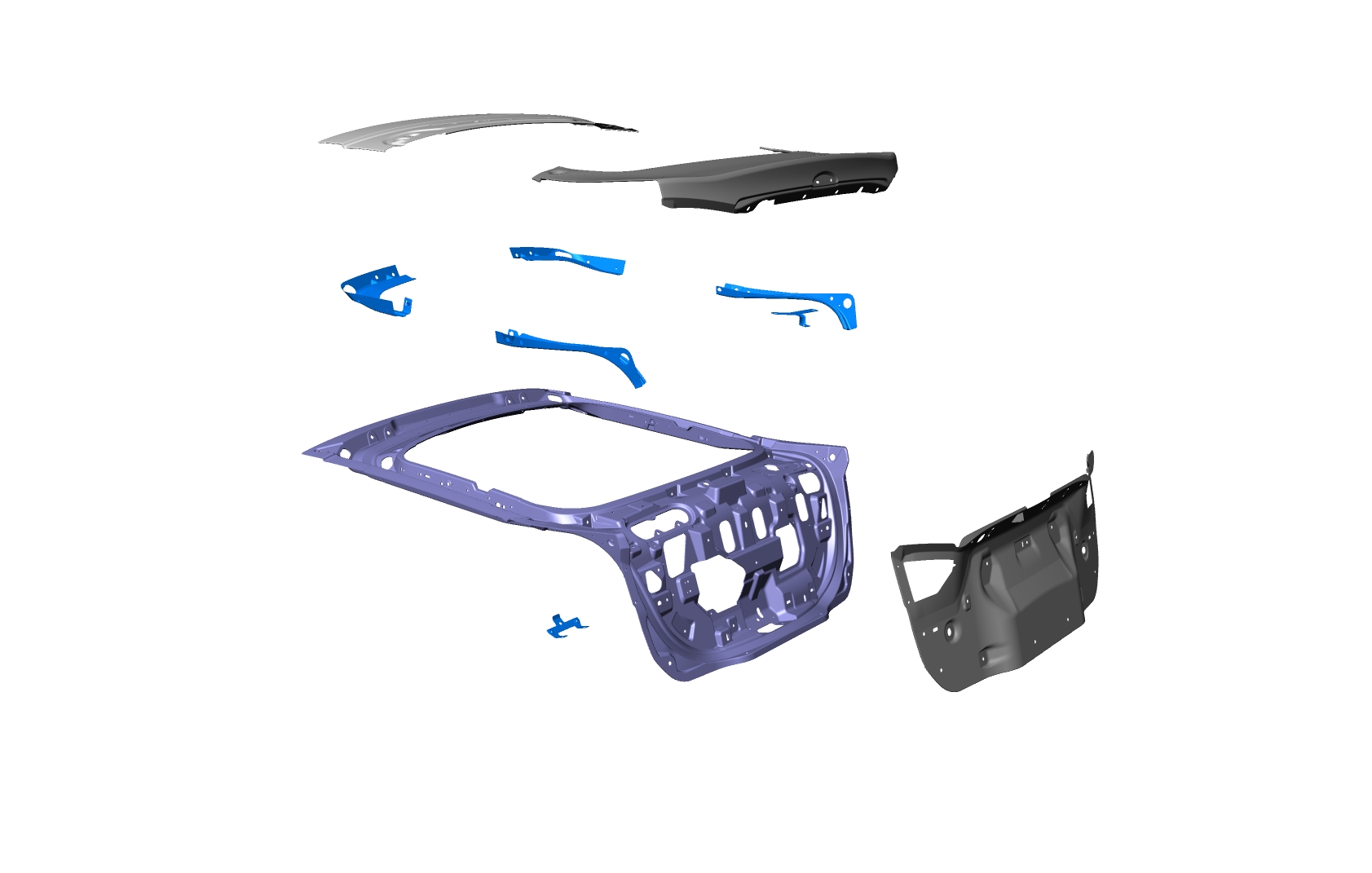

Baru-baru ini, Proyek 3.2 berfokus pada SMC yang diperkuat serat karbon dengan epoksi baru untuk struktur/ panel dalam pada decklid (kiri) dan liftgate (kanan). Meskipun proyek tersebut sekarang telah berakhir, proyek tersebut telah menghasilkan teknologi menarik yang siap untuk komersial dan mengarah ke area di mana pekerjaan lebih lanjut diperlukan. Sumber | Ford Motor Co.

Baru-baru ini, Proyek 3.2 berfokus pada SMC yang diperkuat serat karbon dengan epoksi baru untuk struktur/ panel dalam pada decklid (kiri) dan liftgate (kanan). Meskipun proyek tersebut sekarang telah berakhir, proyek tersebut telah menghasilkan teknologi menarik yang siap untuk komersial dan mengarah ke area di mana pekerjaan lebih lanjut diperlukan. Sumber | Ford Motor Co. Fase 2/Arus Kerja 1:decklid All-SMC

Membangun keberhasilan prepreg, peneliti proyek selanjutnya mengeksplorasi SMC yang diperkuat serat karbon terputus dengan resin epoksi baru dalam struktur 3D kompleks dengan fungsi keselamatan-kritis. Dalam satu demonstran, serat karbon/epoksi SMC digunakan sebagai panel dalam/struktur dari decklid berikat (tutup bagasi), dan di demonstran lain digunakan untuk panel dalam/struktur dari gerbang angkat berikat yang jauh lebih besar dan lebih kompleks ( palka/pintu belakang yang berisi kaca jendela, motor wiper, lampu, dll). Di kedua alur kerja, batasan desain asli, perangkat keras, teknik penyambungan, dan perekat struktural tidak diubah. Target mekanis yang menantang dengan kekuatan tarik lebih dari 300 MPa dan kekakuan tarik lebih dari 40 GPa — sebanding dengan magnesium cor dan aluminium lama — digunakan. SMC juga membutuhkan aliran yang lebih tinggi daripada prepreg, sehingga tingkat yang sedikit berbeda, VORAFUSE M6400, dikembangkan.

Untuk demonstrator decklid, yang mewakili kemajuan inkremental atas teknologi kaca/SMC saat ini, SMC serat karbon/epoksi menggantikan SMC poliester tak jenuh yang diperkuat serat kaca struktural konvensional untuk bagian dalam decklid pada Lincoln MKS kendaraan prototipe. Panel dalam SMC serat karbon/epoksi direkatkan ke panel luar serat kaca/poliester SMC berdensitas rendah (LD, 1,25 SG), yang menggantikan pemegang SMC serat kaca/poliester berdensitas standar (1,9 SG). Bahan panel luar lama dan baru kompatibel dengan Kelas A. Perkakas asli digunakan kembali untuk membentuk bagian dalam serat karbon/epoksi SMC dan panel luar serat kaca/poliester. Penyusutan — meskipun sedikit berbeda antara kedua sistem resin — cukup dekat untuk tidak menyebabkan masalah kecocokan dan penyelesaian (dengan kata lain, tidak ada perubahan dimensi yang signifikan yang diamati).

Pembuatan prototipe virtual membuat rakitan terikat mengalami sejumlah kasus beban yang menantang, termasuk kekakuan torsional, kekakuan sudut depan, defleksi air terjun, dan beban kait. Lusinan panel dalam dan luar selanjutnya dicetak, diikat, dan diuji — termasuk benturan belakang 89 kilometer per jam yang menantang. Rakitan lulus pengujian virtual dan fisik tanpa masalah.

Massa Decklid berkurang 30% (dari 10,5 menjadi 7,33 kilogram) dibandingkan dengan patokan. Namun, jika anggaran memungkinkan panel bagian dalam untuk diperlengkapi kembali — yang bisa dirancang lebih tipis karena kinerja mekanisnya yang lebih tinggi dibandingkan dengan yang ada — maka para peneliti menghitung bahwa massa dapat dikurangi setidaknya 35% dengan dinding 2 milimeter, dan bahkan lebih jauh lagi. dengan dinding 1,5 milimeter.

SMC serat karbon/epoksi memenuhi semua persyaratan Ford dan sekarang dapat digunakan pada platform komersial, meskipun biayanya akan lebih tinggi daripada SMC serat kaca/poliester konvensional.

Fase 2/Arus Kerja 2:SMC/aluminium liftgate

Untuk proyek terakhir, para peneliti beralih ke skenario yang benar-benar menantang:mengganti logam ringan dengan serat karbon/epoksi SMC untuk menghasilkan rakitan berikat hibrida (logam/komposit) untuk liftgate yang lebih besar dan lebih kompleks di Ford Mondeo kendaraan uji lima pintu/hatchback. Untuk meminimalkan perubahan pada urutan pembuatan kendaraan, peneliti merancang perakitan untuk ditambahkan ke body-in-white (BIW) sebelum perawatan electrophoretic rust-coat (e-coat) dan siklus pengecatan terkait.

Serat karbon/epoksi SMC menggantikan magnesium untuk panel struktural/dalam yang direkatkan ke panel luar aluminium yang sudah ada. Karena perkakas baru harus dibuat untuk menghasilkan panel komposit, bagian tersebut didesain ulang. Ketebalan panel divariasikan sesuai dengan persyaratan kekakuan/kekuatan dan untuk menambah ribbing. Selain itu, penguatan logam digunakan di area pemasangan beban tinggi untuk penyangga gas, kait, engsel, dan kunci, yang semuanya membuat panel komposit agak lebih tebal — sesuatu yang memungkinkan ruang paket.

Tampilan yang luar biasa dari pintu lift SMC/aluminium (dengan perangkat keras logam) untuk Ford Mondeo versi lima pintu/hatchback. Sumber | Ford Motor Co.

Rakitan multi-material ini tunduk pada persyaratan yang menuntut, termasuk beban puntir dan lentur, stabilitas lateral, ketahanan korosi, ketahanan jangka panjang, dan uji tabrakan belakang. Mereka juga harus memenuhi persyaratan stabilitas dimensi yang ketat sehubungan dengan margin dan flushness.

Sementara sistem hybrid dengan mudah melewati sebagian besar persyaratan, ada masalah kecocokan dan penyelesaian karena ketidaksesuaian koefisien ekspansi termal linier (CLTE) antara panel dalam komposit dan panel luar aluminium, yang menyebabkan penumpukan tegangan sisa pada sambungan berikat dan distorsi panel setelah pendinginan. turun. Pekerjaan selanjutnya dengan tim simulasi Universitas Purdue berfokus pada peningkatan prediksi modulus, kekuatan, dan kinetika penyembuhan untuk perekat epoksi 1K (dipilih karena kemampuannya untuk bertahan pada suhu e-coat) dengan harapan merekayasa balik perekat yang akan bekerja lebih baik. Warpage berkurang urutan besarnya, tetapi sedikit meleset dari target. Beberapa solusi dapat dilakukan:perekat 2K/suhu ruangan atau perekat induksi dapat dicoba atau perekat suhu tinggi baru dapat dikembangkan. Jangka panjang, mengganti aluminium dengan komposit serat karbon pada panel luar akan menghilangkan masalah, seperti akan memproduksi liftgate offline dan menambahkannya nanti dalam urutan pembuatan kendaraan. Namun, kedua opsi menambah biaya.

Project 3.2 sekarang telah selesai tetapi telah menghasilkan teknologi yang menarik, beberapa di antaranya — prepreg pilar B dan decklid SMC — siap komersial, dan beberapa di antaranya menunjukkan area yang memerlukan pekerjaan lebih lanjut.

“Bekerja dengan IACMI dan mitra industri dan akademik kami memungkinkan kami untuk menyelam lebih dalam ke teknologi dari kepala sekolah pertama, untuk mengembangkan ilmu dasar dan memanfaatkan basis pengetahuan yang jauh lebih luas daripada yang bisa kami lakukan sendiri,” rangkum Pemimpin Proyek 3.2 Patrick Blanchard, sistem polimer canggih pemimpin teknis, penelitian &inovasi Ford. “Kami berharap dapat mengidentifikasi peluang komersial baru dan aktivitas R&D untuk terus bekerja sama dengan mitra IACMI kami.”

Baru-baru ini, Proyek 3.2 berfokus pada SMC yang diperkuat serat karbon dengan epoksi baru untuk struktur/ panel dalam pada decklid (kiri) dan liftgate (kanan). Meskipun proyek tersebut sekarang telah berakhir, proyek tersebut telah menghasilkan teknologi menarik yang siap untuk komersial dan mengarah ke area di mana pekerjaan lebih lanjut diperlukan. Sumber | Ford Motor Co.

Baru-baru ini, Proyek 3.2 berfokus pada SMC yang diperkuat serat karbon dengan epoksi baru untuk struktur/ panel dalam pada decklid (kiri) dan liftgate (kanan). Meskipun proyek tersebut sekarang telah berakhir, proyek tersebut telah menghasilkan teknologi menarik yang siap untuk komersial dan mengarah ke area di mana pekerjaan lebih lanjut diperlukan. Sumber | Ford Motor Co.