PEEK atau PEKK di aerostruktur TPC masa depan?

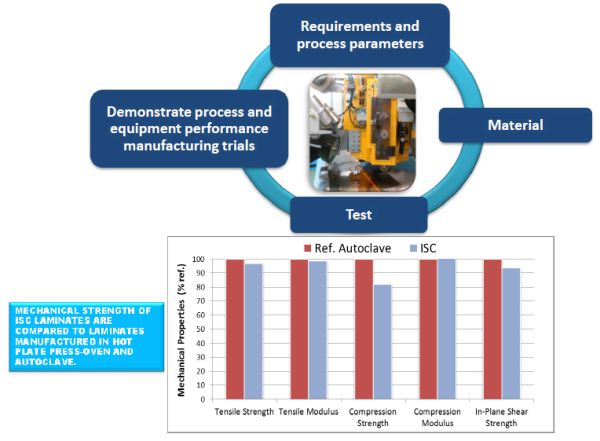

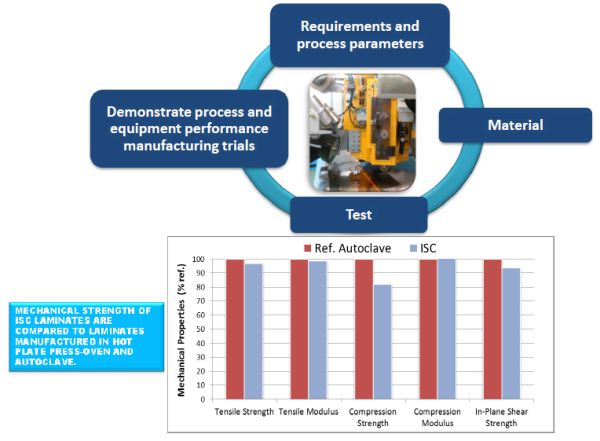

Mana yang lebih baik untuk konsolidasi in-situ (ISC) dari pita komposit termoplastik (TPC) yang sedang dikembangkan untuk produksi struktur pesawat utama, polieterketon (PEEK) atau polieterketoneketon (PEKK)? Bilah sisi ini menyajikan debat PEEK vs. PEKK yang merupakan bagian dari diskusi yang lebih besar mengenai apakah ISC sebagai proses satu langkah, di luar autoklaf (OOA) yang sesungguhnya dapat memenuhi sasaran biaya dan tingkat produksi untuk produksi pesawat di masa depan — yaitu 60-70 pesawat/bulan untuk pesawat jet lorong tunggal tipe neo A320. Alternatifnya adalah menggunakan dua langkah :layup pita komposit termoplastik melalui penempatan serat otomatis (AFP) dan kemudian dikonsolidasikan dalam autoklaf atau mesin press yang dipanaskan. Lihat “Mengonsolidasikan aerostruktur komposit termoplastik pada tempatnya, Bagian 1” dan “Bagian 2” untuk detail selengkapnya. (Lihat juga artikel fitur terbaru Jeff Sloan tentang pita termoplastik.)

Baik PEEK maupun PEKK adalah anggota dari keluarga polyaryletherketone (PAEK) yang lebih luas, sering disebut sebagai polyketones . “PEKK sangat mirip dengan MENGINTIP, dan perilaku kristalisasinya serupa, tetapi suhu pemrosesannya adalah 375 °C vs. 385 °C untuk MENGINTIP,” kata Henri de Vries, ilmuwan senior, komposit, di Structures Technology Dept. Pusat Dirgantara Belanda (NLR, Amsterdam). Bisnis Fokker NLR dan GKN Aerospace (Redditch, UK) (Papendrecht dan Hoogeveen, Belanda) telah memelopori banyak teknologi TPC dalam program TAPAS 1 dan TAPAS 2, termasuk kotak torsi bentang 12m dan yang terbaru panjang 6m, tebal 28mm CF/ Tiang atas mesin PEKK dibuat menggunakan AFP tetapi dikonsolidasikan dalam autoklaf. (Lihat “Demonstran komposit termoplastik — peta jalan UE untuk badan pesawat masa depan”).

De Vries melihat PEKK karena lebih dapat diterima untuk AFP, “karena jendela proses lebih lebar . Anda harus berada pada suhu 385-390 °C untuk MENGINTIP — jadi pemrosesan pada 360 °C tidak ideal. Namun, dengan PEKK, pemrosesan cukup baik bahkan pada 355 °C. Jadi tidak hanya batas bawah Anda yang lebih rendah, tetapi Anda hanya mendapatkan sedikit lebih banyak waktu sebelum material mengeras sehingga total waktu untuk meleburnya sedikit lebih lama, oleh karena itu konsolidasi yang lebih baik .”

De Vries menambahkan bahwa PEKK menarik untuk pembentukan pers, opsi yang lebih cepat untuk konsolidasi dalam langkah kedua vs. pengantongan vakum dan bersepeda dalam autoklaf. “Nilai PEKK (DS) yang lebih lama terlalu lambat untuk pembentukan pers tetapi nilai yang lebih baru (FC) lebih baik dan juga lebih murah daripada MENGINTIP.”

“Oxford Performance Materials (OPM) telah bekerja sama dengan PEKK sejak tahun 2000,” kata DeFelice, “mengembangkan teknologi material dan aplikasi. Semua produk PEKK yang ada di pasaran saat ini dibuat menggunakan metode DuPont .” Dia menjelaskan bahwa pada dasarnya semua poliketon dikembangkan pada saat yang sama, sebagai tanggapan atas kebutuhan untuk meningkatkan kinerja api, asap, dan toksisitas (FST) di interior pesawat yang terancam oleh peraturan FAA baru pada 1990-an . Namun, peraturan tersebut tidak pernah terwujud, dan pasar awal untuk PEEK dan PEKK menguap. Jadi, ICI memutar PEEK ke Victrex dan DuPont menjual PEKK ke Fiberite, yang diakuisisi oleh Cytec, yang kemudian diakuisisi oleh Solvay. DeFelice mengatakan Arkema menjadi mitra OPM dengan tujuan untuk mendapatkan keahlian PEKK, dan akhirnya mengembangkan produk PEKK metode DuPont. Sebagai hasil dari kemitraan ini, Arkema menjadi sumber kedua bagi PEKK dalam industri komposit.

“Hexcel juga berinvestasi di OPM,” kata DeFelice. (Di sini, kami membuat pengalihan cepat untuk menjelaskan akuisisi Hexcel atas bisnis manufaktur aditif Aerospace &Defense OPM. “Kami mengembangkan teknologi manufaktur aditif menggunakan peleburan laser selektif (SLM) dengan PEKK yang diperkuat serat karbon yang memenuhi syarat di Boeing, Northrop Grumman, dan lainnya untuk aplikasi AEROSPACE. Ini menarik bagi Hexcel, yang sudah menjadi . pemegang saham substansial di OPM.” Jadi, pada Desember 2017, Hexcel mengakuisisi bisnis kedirgantaraan dan pertahanan (A&D) OPM (South Windsor, CT, AS). OPM, bagaimanapun, mempertahankan bisnis pencetakan PEKK 3D di luar kedirgantaraan &pertahanan, dan terus mengembangkan teknologi ilmu material intinya.

“Semua PEKK tidak sama,” tegas DeFelice. “Solvay dan Arkema mempraktikkan metode DuPont, yang menggunakan sintesis suhu tinggi (HTS) , sehingga berjalan sedikit lebih cepat, yang menurunkan biaya. Namun, itu juga memiliki kekurangan. ” Dia menjelaskan bahwa pada awalnya, ada masalah dengan stabilitas leleh dan kemurnian polimer PEKK yang menyulitkan DuPont untuk membuat suku cadang. Seiring waktu, metode DuPont meningkat, seperti halnya polimer, dan bagian menjadi lebih dapat direproduksi. Sebagai contoh, di luar teknologi manufaktur aditif yang disebutkan di atas, OPM telah mengembangkan pencetakan injeksi serta aplikasi film dengan PEKK.

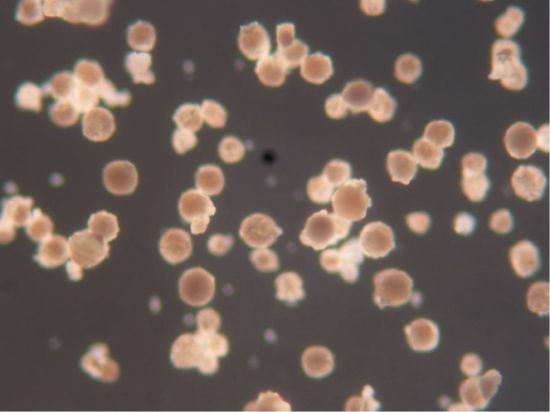

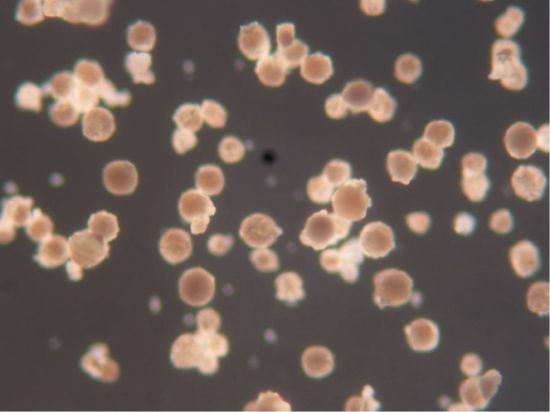

“Tetapi kami selalu melihat bahwa PEKK dapat dibuat berbeda dan ditingkatkan,” kata DeFelice. “Sekarang, jika Anda kembali ke pemain aslinya, sebenarnya ada yang ketiga, dan itu adalah Raychem , yang dijual ke BASF, yang meninggalkan PAEK begitu saja. Namun teknologi Raychem adalah untuk sintesis suhu rendah (LTS) . Ini sangat berbeda dari HTS.” Dia mencatat bahwa alih-alih memproduksi polimer serpihan yang kemudian harus digiling sebelum dicampur dengan pelarut, dll. untuk aplikasi prepreg dan pencetakan 3D, teknologi LTS yang dipatenkan ini memungkinkan produksi bubuk dengan bentuk bulat yang mungkin untuk dikendalikan. Karena LTS adalah proses "dingin", proses ini juga jauh lebih dapat dikontrol dalam hal berat molekul dan struktur molekul polimer akhir. Namun, prosesnya lebih lambat, jadi sedikit lebih mahal. “Tetapi juga memungkinkan untuk langsung menjadi bubuk, dengan tanpa langkah penggilingan ,” kata DeFelice. “Jadi ini membantu mengimbangi pemrosesan yang lebih lambat.”

Produk baru ini, OXPEKK-LTS , menawarkan yang terbaik dari kedua dunia:proses terkendali yang menghasilkan produk dengan bubuk polimer berbentuk bola. “Dengan penggilingan, Anda akan mendapatkan 'batuan' polimer bergerigi yang sulit untuk ditumpuk secara seragam saat melapisi dan menghamili selotip,” jelas DeFelice. “Bentuk OXPEKK-LTS yang bulat memungkinkan lebih presisi selama pembuatan pita. Jadi sekarang kami dapat meningkatkan rekaman dan mengaktifkan pemrosesan OOA yang sebenarnya melalui konsolidasi in-situ, yang terhambat oleh kesetiaan dimensi pita saat ini.”

Partikel bulat di OXPEKK-LTS memungkinkan pita termoplastik yang lebih seragam,

Partikel bulat di OXPEKK-LTS memungkinkan pita termoplastik yang lebih seragam,

yang membantu dalam mencapai struktur pesawat komposit primer terkonsolidasi satu langkah out-of-autoclave (OOA) in-situ. SUMBER:Bahan Kinerja Oxford.

Jadi mungkinkah menghasilkan tape yang lebih bagus dan tetap sesuai dengan harga PEEK? “Biaya yang diperdebatkan Airbus dan pemasok mereka untuk struktur primer komposit jauh lebih rumit daripada hanya biaya bahan baku polimer,” counter DeFelice. “Bahan mentah jelas merupakan bagian dari keseluruhan biaya komponen, tetapi proses fabrikasi dan kinerja adalah elemen biaya utama. Pertama, kuat tekan PEKK jauh lebih tinggi daripada MENGINTIP, yang merupakan keuntungan besar. Anda dapat mencapai kelelahan yang jauh lebih baik kinerja dalam struktur komposit, yang pada gilirannya berarti Anda dapat merancang struktur yang lebih ringan yang tidak membutuhkan banyak bahan. Dengan kata lain, kami menyediakan cara untuk mencapai rasio kekuatan-terhadap-berat yang lebih tinggi . Namun kami juga mengaktifkan ISC, jadi struktur yang lebih ringan ini sekarang diproduksi dalam satu langkah , bukan dua.”

Namun OPM tidak berhenti sampai di situ. DeFelice menegaskan bahwa semua serat karbon yang digunakan dalam poliketon prapendaftaran untuk aplikasi luar angkasa digunakan tanpa ukuran . Ini adalah kuncinya karena ukuran yang diterapkan pada serat memungkinkannya untuk bergerak melalui semua berbagai langkah pemrosesan dengan prediktabilitas, pengurangan kerusakan, dan pengulangan. “Tidak seorang pun di ruang angkasa menggunakan serat karbon dengan ukuran untuk struktur primer termoplastik PAEK karena semua ukuran yang diketahui mempengaruhi sifat mekanik ,” jelasnya.

Catatan singkat di sini. Matthias Schubert, layanan teknis untuk Teijin Carbon di Eropa tidak setuju. “Kami telah menggunakan ukuran khusus untuk PAEK termoplastik selama bertahun-tahun,” jelasnya. “Itu diperlukan karena ukuran standar memiliki beberapa outgassing karena kimia epoksidanya yang terdegradasi pada suhu pemrosesan PAEK. Ukuran kami sebenarnya meningkatkan daya rekat resin , yang sekitar 20% lebih tinggi dibandingkan dengan serat karbon tidak berukuran .” Dia mencatat ini telah diukur dengan tes lentur 4 titik transversal dan dapat dikaitkan dengan inisialisasi terkontrol dari struktur kristal pada antarmuka serat-resin. (Catatan, perkembangan ukuran ini dijelaskan oleh Jean-Philippe Canart di Teijin Carbon America dalam blog “PEEK vs. PEKK vs. PAEK”.)

“Dengan OXPEKK LTS, kami juga memiliki kimia eksklusif untuk memasukkan PEKK ke dalam larutan dan menggunakannya sebagai ukuran yang akan memproses lebih cepat dan meningkatkan kinerja rekaman .” kata DeFelice. Ini meluas sampai ke konsolidasi in-situ. “Jadi sekarang ada kasus bisnis yang sangat kuat yang muncul untuk struktur primer besar yang dibuat menggunakan teknologi ini.”

Bagaimana dengan kaset yang lebih tebal? NLR mengatakan ingin memiliki pita setebal 0,25 inci, yang selanjutnya membantu memenuhi tingkat produksi 60-70 pesawat/bulan. “Kecepatan mendorong kembali kesetiaan dalam proses dan kinerja dalam struktur akhir,” kata DeFelice. “Jadi selalu ada keseimbangan antara faktor-faktor yang berlawanan ini. Fisika partikel polimer bulat dalam prepregging mapan. Kami yakin kami menawarkan kontrol partikel ini yang kemudian memberikan lebih banyak tuas untuk mencapai keseimbangan yang dibutuhkan untuk memproduksi struktur utama OOA besar yang memenuhi target biaya dan kinerja. Kami memiliki alat yang sangat kuat untuk mendapatkan teknologi ini sesuai keinginan Airbus dan pihak lain.”

Rekam jejak OPM tentang jalur baru yang menyala membuatnya percaya diri. “Tidak ada orang lain yang memiliki pencetakan 3D yang memenuhi syarat dengan PEKK dan serat karbon untuk pesawat ruang angkasa dengan basis B penuh yang diizinkan,” kata DeFelice, “dan tidak ada orang lain yang mengembangkan implan tengkorak, tulang belakang, dan ortopedi dengan izin FDA, biokompatibilitas dan kinerja bersertifikat. Kami yakin dapat menyediakan solusi komposit termoplastik PEKK untuk pesawat terbang.”

OXPEKK LTS akan diperkenalkan untuk tujuan pengembangan pada akhir tahun ini. Produk ini akan tersedia secara komersial pada awal 2019.