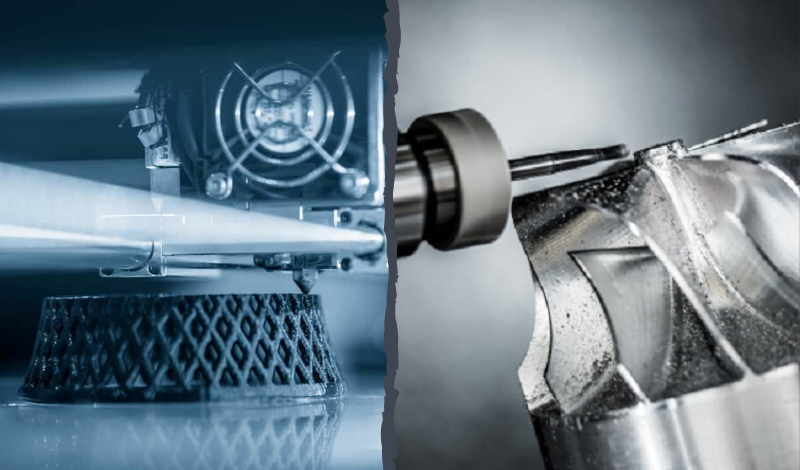

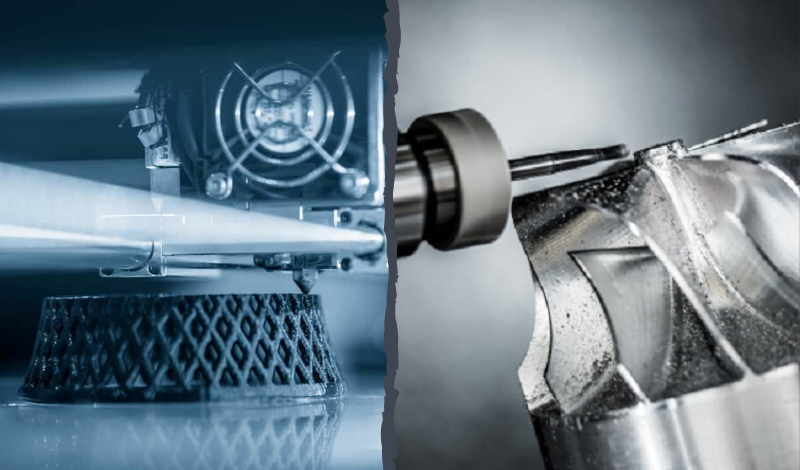

5 Cara Pencetakan 3D Melengkapi Manufaktur Tradisional

Pencetakan 3D diprediksi akan menggantikan teknologi manufaktur tradisional. Namun, kekuatan sebenarnya dari teknologi mungkin tidak terletak pada persaingan, tetapi dalam melengkapi dan menambah metode manufaktur konvensional.

Untuk mendukung klaim ini, di bawah ini kami mengeksplorasi 5 cara utama bagaimana pencetakan 3D dapat mendukung manufaktur tradisional.

1. Pencetakan 3D cetakan injeksi berperforma lebih baik

Injection moulding melibatkan proses peleburan dan penyuntikan material plastik ke dalam alat cetakan khusus yang dibentuk sesuai dengan objek yang diinginkan. Ketika plastik mengeras, dibutuhkan bentuk rongga cetakan. Cetakan injeksi adalah cara terbaik untuk memproduksi massal produk dan suku cadang yang sangat akurat dan kompleks.

Namun, prosesnya juga memiliki beberapa tantangan. Misalnya, bagian cetakan injeksi didinginkan dengan membangun saluran - pada dasarnya, lorong yang terletak dekat dengan permukaan cetakan - di seluruh cetakan. Saluran tersebut biasanya berupa garis lurus, yang terkadang dapat mengakibatkan pendinginan yang tidak merata, meningkatkan risiko deformasi bagian.

Pendinginan yang efisien dapat dicapai dengan saluran pendingin yang sesuai, yang sesuai dengan bentuk bagiannya. Namun, jenis saluran ini sulit untuk diproduksi menggunakan metode konvensional, menjadikan pencetakan 3D sebagai alternatif yang menarik untuk membuat cetakan injeksi.

Membuat cetakan dengan saluran pendingin yang sesuai tidak hanya membantu meningkatkan kualitas bagian yang dicetak, tetapi juga membantu mengurangi waktu pendinginan secara signifikan.

Pencetakan 3D membantu mengoptimalkan jalur pencetakan injeksi

Contohnya adalah Alfred Kärcher GmbH &Co. KG, sebuah perusahaan yang menjual jutaan mesin cuci bertekanan tinggi K2 di seluruh dunia, setiap tahun. Ketika mencoba memenuhi permintaan tersebut, perusahaan menghadapi hambatan dalam produksi, di mana mereka perlu meningkatkan produksi casing mesin cuci.

Daripada membeli lebih banyak mesin cetak injeksi, Kärcher mulai mencari cara untuk meningkatkan produktivitas mesin yang ada. Perusahaan menemukan solusi dalam pencetakan 3D logam.

Kärcher beralih ke LBC Engineering, bagian dari Renishaw GmbH, yang menemukan bahwa waktu siklus pencetakan dipengaruhi oleh proses pendinginan yang tidak efisien. Cetakan casing menampilkan sistem pendingin tradisional, yang dibor dalam garis lurus, menciptakan titik panas yang menambah waktu siklus.

LBC Engineering memodifikasi desain cetakan dengan membuat dua inti cetak 3D untuk memberikan pendinginan yang sesuai di titik-titik yang teridentifikasi.

Saluran pendingin konformal yang dicetak dengan 3D membantu mengurangi suhu dinding dalam cetakan dari 100 °C menjadi 70 °C, mempersingkat waktu pendinginan dari 22 menjadi 10 detik, pengurangan sebesar 55 persen.

Bersama dengan beberapa penyesuaian pada komponen periferal, seperti sistem umpan dan penanganan material, waktu siklus untuk selubung telah berkurang dari 52 menjadi 37 detik. Pencetakan 3D memberikan bagian terbesar dari pengurangan ini, memungkinkan Kärcher meningkatkan produktivitas lininya dan mencapai tujuan produksi casing.

Dalam contoh lain, profesional injection moulding, Pat Zaffino, telah mengembangkan teknologi deposisi robot multilayer yang mencetak saluran pendingin konformal 3D ke permukaan cetakan injeksi.

Awal tahun ini, Zaffino meluncurkan perusahaan baru, Conformal Cooling Solutions Inc. (CCS), untuk mempromosikan keuntungan menggunakan saluran pendingin konformal.

'Membuat saluran pendingin konformal yang mengikuti bentuk rongga dan inti mendorong keseragaman suhu dalam bahan plastik yang dicetak, dan pembuat cetakan yang menggunakan teknologi ini melihat hasil yang mencolok:waktu siklus yang dipersingkat, kualitas komponen plastik yang lebih baik, dan – yang terpenting – pengurangan biaya', katanya dalam sebuah wawancara dengan canplastics.com.

Seiring dengan teknologi yang semakin murah dan mudah diadopsi, cetakan dengan saluran pendingin konformal yang dicetak 3D pada akhirnya dapat menjadi standar baru di industri ini.

2. Pola pencetakan 3D untuk casting investasi

Pengecoran investasi menggunakan pola lilin yang dapat dibuang dan cangkang keramik untuk membuat desain bagian yang rumit dan detail. Secara tradisional, pola-pola ini dicetak dengan injeksi. Namun, biaya cetakan injeksi bisa mencapai beberapa ribu dolar, dengan waktu tunggu mulai dari satu hingga empat minggu. Hal ini membuat proses menjadi penghalang bagi orang-orang yang mungkin tidak memiliki banyak modal atau memiliki tenggat waktu yang singkat untuk mengirimkan suku cadang.

Untuk alasan ini, perusahaan dapat memilih pola cetak 3D dalam bahan yang cocok untuk casting investasi. Banyak produsen printer 3D telah mengembangkan bahan cetak 3D khusus untuk pengecoran, termasuk lilin, resin yang dapat dicetak, dan beberapa termoplastik, berdasarkan PLA dan ABS.

Bahan ini biasanya digunakan dengan Stereolitografi (resin) dan FDM ( plastics), menciptakan pola yang sangat akurat dengan karakteristik burnout yang sangat baik.

Keuntungan lain dari pendekatan ini adalah risiko yang relatif rendah dalam mencobanya. Pola dapat dicetak 3D menggunakan printer 3D desktop profesional, yang harganya kurang dari $5.000, sebagian kecil dari biaya peralatan pencetakan 3D industri yang lebih mahal.

Mempercepat waktu pengerjaan untuk casting dengan pencetakan 3D

Pola pengecoran investasi cetak 3D semakin sering digunakan untuk membuat perhiasan yang disesuaikan dengan desain yang rumit dan waktu pengerjaan yang lebih singkat. Dalam satu contoh, perusahaan perhiasan Kanada, Vowsmith – yang mengkhususkan diri pada cincin khusus – mampu memangkas waktu produksi dan pengirimannya hingga 50% dengan mengintegrasikan printer 3D lilin Sistem 3D ke dalam alur kerjanya. Dalam satu cetakan, perusahaan memproduksi antara 35 dan 40 pola cincin yang dipersonalisasi, siap untuk casting.

Teknologi ini juga semakin banyak diterapkan di pengecoran, untuk menciptakan pola yang kompleks untuk berbagai aplikasi industri. Misalnya, Invest Cast, Inc. baru-baru ini mengintegrasikan solusi pengecoran digital baru dari 3D Systems ke dalam produksi polanya.

Kemampuan untuk membuat bagian cetakan akhir tanpa perkakas cetakan telah memberi pelanggan Invest Cast kebebasan untuk menguji beberapa iterasi dengan cepat dan hemat biaya, yang pada akhirnya memungkinkan mereka untuk mencapai bagian akhir yang lebih baik.

Menurut Invest Cast, printer 3D ProJet MJP 2500 IC 3D Sistem telah memangkas waktu yang signifikan dari proses pengecoran investasi . Teknologi ini memungkinkan perusahaan untuk beralih dari model ke logam dalam 2-5 hari, yang turun dari rata-rata lead time sekitar 6-12 minggu dengan cetakan pengecoran investasi.

3. Meningkatkan produktivitas dengan alat pemotong cetak 3D

Pencetakan 3D dapat digunakan untuk membuat pahat potong – sisipan kecil yang terbuat dari karbida yang menghilangkan material dari jalur pahat yang diprogram.

Beberapa material berperforma tinggi, seperti baja berkekuatan ultra tinggi, titanium dan paduan nikel, dapat sulit dikerjakan, dan dapat menyebabkan alat cepat aus.

Alat pencetakan 3D dengan geometri khusus, dilengkapi saluran pendingin internal yang dapat secara efektif menghilangkan panas berlebih yang dihasilkan di dekat zona pemotongan selama pemesinan, dapat meningkatkan masa pakai dan kinerja pahat.

Spesialis alat, LMT Tools Inc., telah menggunakan teknologi untuk membuat saluran pendingin internal dalam badan alat penggilingan, yang sebelumnya memiliki lubang lurus. Kebebasan pencetakan 3D untuk menyediakan saluran melengkung memungkinkan alat penggilingan LMT mengirimkan cairan pendingin secara tepat di tempat yang dibutuhkan. LMT mengatakan uji pemotongan telah menunjukkan peningkatan umur pahat 50 persen pada titanium frais, berkat perubahan desain ini.

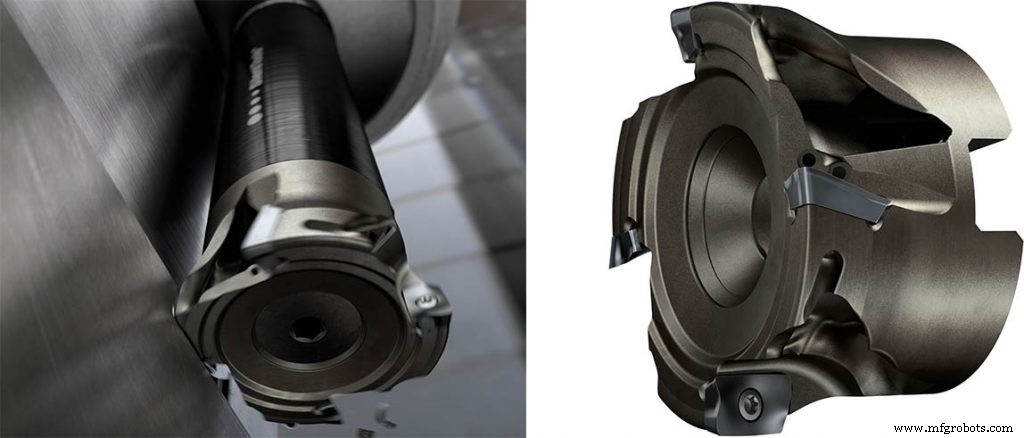

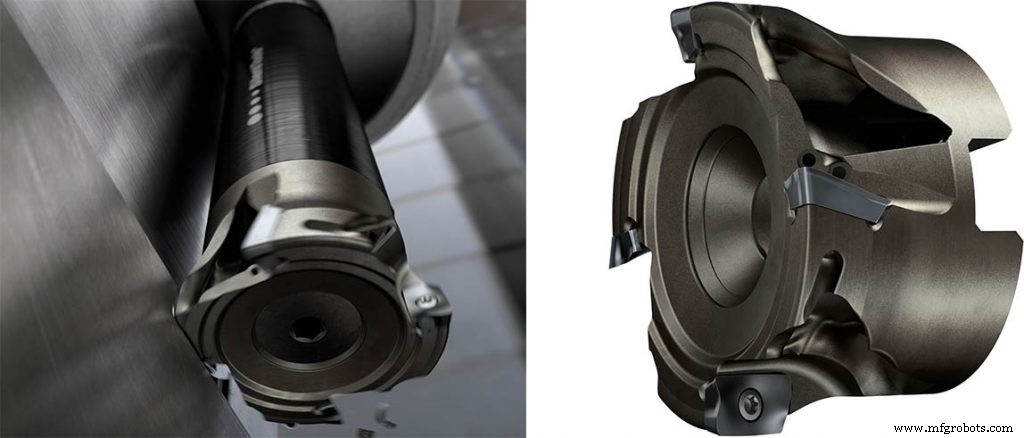

Komet Group meningkatkan produktivitas alat dengan pencetakan 3D

Salah satu pemasok alat pemotong presisi terkemuka di dunia, Komet Group, juga menerapkan pencetakan 3D logam untuk pembuatan alat.

Menggunakan paduan aluminium dan teknologi berbasis laser dari spesialis Inggris, Renishaw, Komet mampu memperkenalkan lebih banyak ujung tombak pada pahat dan mengoptimalkan geometrinya untuk meningkatkan produktivitas pahat.

Misalnya, para insinyur mengoptimalkan saluran pendingin alat untuk memastikan bahwa setiap ujung tombak disuplai dengan tepat dengan pendingin melalui saluran terpisah. Berkat peningkatan desain ini, waktu pemesinan per unit dapat dikurangi hingga 50 persen.

AM juga menawarkan potensi untuk mengurangi berat komponen, karena material hanya dapat digunakan jika diperlukan untuk fungsionalitas komponen yang optimal. Ini juga dilaporkan mengungguli metode produksi konvensional, dalam hal waktu pengiriman, untuk alat khusus atau eksperimental yang dibutuhkan oleh pelanggan Komet.

Pencetakan 3D kepala penggilingan yang lebih efisien

Selanjutnya, produsen sistem perkakas Swedia, Sandvik Coromant, baru-baru ini memperkenalkan pemotong frais baru dengan kepala cetak 3D logam. Yang pertama bagi perusahaan, komponen tersebut menandai langkah menuju keterlibatan perusahaan dalam pencetakan 3D untuk produksi penggunaan akhir.

CoroMill 390 Ringan baru yang diproduksi oleh Sandvik Coromant, adalah kepala penggilingan logam berdasarkan desain CoroMill 390. Alat ini, diproduksi menggunakan bubuk Osprey paduan titanium merek dagang Sandvik, telah dikembangkan secara khusus untuk mengatasi masalah getaran selama penggilingan logam dengan overhang yang panjang.

Fitur tersebut merupakan persyaratan umum dari komponen yang digunakan dalam industri dirgantara dan minyak dan gas. Rongga yang dalam di bagian mesin CNC dapat terganggu oleh getaran, yang menyebabkan produksi lebih lambat, umur pahat lebih pendek, dan permukaan akhir yang buruk. Saat digunakan bersama dengan adaptor penggilingan Silent Tools perusahaan, perusahaan melaporkan bahwa alat cetak 3D dapat meningkatkan produktivitas pemesinan hingga 50 persen.

4. Memperbaiki perkakas yang aus dan rusak

Pencetakan 3D tidak hanya dapat digunakan untuk membuat perkakas dan cetakan baru, tetapi juga untuk memperbaiki perkakas yang rusak. Perusahaan di bidang kedirgantaraan, pembuatan kapal, dan barang industri, mulai menggunakan proses AM, seperti Direct Energy Deposition (DED), untuk membuat ulang komponen kembali ke bentuk aslinya.

Juga dikenal sebagai kelongsong laser, DED menggunakan laser untuk menghasilkan kolam las pada permukaan komponen. Bahan kemudian ditambahkan ke kolam lelehan sebagai bubuk atau kawat. Partikel yang meleleh menyatu dan mengeras, sementara nozzle dimanipulasi untuk menambahkan struktur yang diinginkan ke komponen.

Awal tahun ini, konsorsium 7 perusahaan dan organisasi Inggris meluncurkan proyek senilai £1,2 juta, yang disebut DigiTool , untuk memungkinkan perbaikan alat dan cetakan berbiaya rendah dengan menggunakan teknologi AM.

Dengan pencetakan 3D, perusahaan di sektor alat dan cetakan dapat mengatasi biaya penggantian dan perbaikan cetakan, dengan potensi untuk mempercepat sampai proses pemeliharaan. Ini akan membantu perusahaan menghemat biaya dan material, sekaligus meningkatkan keberlanjutan mereka dengan lebih sedikit pemborosan.

Perbaikan sisipan cetakan lebih cepat

Perusahaan pembuat cetakan dan alat Jerman, HWF, telah menggunakan pencetakan 3D untuk memperbaiki sisipan cetakan. Salah satu tantangan yang dihadapi HWF adalah membangun struktur berukuran 300 x 20 x 20 mm di atas bahan cetakan biasa.

Dulu, struktur seperti ini dibangun menggunakan metode cladding laser wire-fed manual untuk menghindari risiko retak, deformasi, dan sifat metalurgi yang berubah. Namun, tukang las membutuhkan waktu antara 60 dan 80 jam untuk menyelesaikan tugasnya.

Saat ini, HWF menggunakan teknologi DED dari OR Laser, yang memungkinkannya membuat struktur yang sama dengan menerapkan lapisan setebal 250 m, dengan kecepatan 5000 mm³ per jam. Oleh karena itu, waktu produksi dapat dikurangi menjadi 24 jam.

Berkat proses ini, bahan dasar juga terpengaruh jauh lebih sedikit dari sebelumnya, sehingga sangat mengurangi risiko retak dan undercut bahan, yang sering disebabkan oleh metode perbaikan konvensional.

5. Mencapai lebih banyak fleksibilitas dengan proses hibrid

Menggabungkan kemampuan aditif dan subtraktif ke dalam sistem hybrid adalah cara lain AM dapat melengkapi manufaktur tradisional. Dalam skenario ini, teknologi aditif dan subtraktif dapat membuka berbagai peluang untuk peningkatan manufaktur satu atap.

Manufaktur hybrid memanfaatkan kemampuan paling berharga dari kedua teknologi:kompleksitas geometris AM dan tinggi ketepatan metode subtraktif. Ini berarti bahwa suatu bagian dapat dibuat dan dikerjakan secara aditif dalam satu operasi, mempercepat proses produksi.

Beberapa sistem hybrid komersial sekarang tersedia di pasar. Misalnya, DMG MORI menggabungkan DED dengan kemampuan CNC lima sumbu dalam sistem manufaktur hibridanya.

Sementara itu, Matsuura dan Sodick mengambil pendekatan yang berbeda, menggabungkan teknologi Powder Bed Fusion (PBF) dan kemampuan CNC dalam sistem manufaktur hybrid mereka. Untuk mengikuti kompetisi, DMG MORI baru-baru ini merespons dengan sistem hybrid PBF dan CNC-nya sendiri.

Selain sistem hibrid mandiri, ada juga opsi untuk memasang kembali pusat permesinan CNC yang ada dengan kepala deposisi laser umpan bubuk Ambit dari Hybrid Manufacturing Technologies.

Perusahaan juga dapat menambahkan kombinasi kemampuan pengumpanan bubuk dan kawat ke mesin CNC, dengan teknologi dari 3D Hybrid. Hal ini memungkinkan sistem subtraktif konvensional untuk diubah menjadi sistem manufaktur hybrid dengan biaya dan usaha yang relatif minimal.

Meskipun janji manufaktur hybrid sangat menarik, kami baru saja mulai mempelajari bagaimana teknologi ini dapat diterapkan diterapkan secara efisien dan layak.

Merangkul pencetakan 3D sebagai teknologi pelengkap

Pencetakan 3D dapat menjadi aset berharga bagi produsen, yang ingin mengoptimalkan proses manufaktur tradisional mereka.

Teknologi ini dapat digunakan untuk menghasilkan cetakan dengan kinerja yang lebih tinggi dan pola pengecoran yang kompleks, serta meningkatkan efisiensi alat permesinan. Selain itu, mesin hybrid dapat menawarkan peningkatan kebebasan dan fleksibilitas kepada perusahaan dalam desain dan manufaktur.

Oleh karena itu, alih-alih melihat manufaktur aditif sebagai teknologi yang bersaing, produsen harus merangkulnya sebagai alat lain di kotak peralatan dan melangkah maju untuk mendapatkan manfaat yang diberikannya.