25 Tonggak Penting Mendorong Manufaktur Aditif di 2019

2019 menandai tahun positif lainnya untuk industri manufaktur aditif (AM). Tahun ini, industri terus berkembang menjadi proses siap produksi, dengan lebih banyak perusahaan yang mengadopsi teknologi atau meningkatkan keterlibatan mereka dalam industri.

Untuk menyoroti evolusi AM, kami telah menyusun daftar tonggak penting yang membentuk industri ini pada tahun 2019.

Perangkat Keras

1. Desktop Metal menghadirkan Sistem Produksi pertamanya

Pada bulan Maret, Desktop Metal mengirimkan Sistem Produksi pertamanya ke perusahaan Fortune 500 yang saat ini tidak diungkapkan. Pertama kali diluncurkan pada tahun 2017, Sistem Produksi Desktop Metal ditenagai oleh teknologi Single Pass Jetting, yang dikatakan, membuatnya lebih dari 100 kali lebih cepat daripada printer logam quad-laser, 4 kali lebih cepat daripada alternatif pengaliran binder terdekat dan hingga 20 kali lipat. biaya per bagian lebih rendah daripada printer 3D logam saat ini.

Dengan mesin yang resmi di lapangan, industri sangat ingin melihat apakah Sistem Produksi benar-benar dapat memberikan apa yang disarankan namanya.

Selain pengumuman itu, Desktop Metal juga baru saja diluncurkan. Sistem Toko di Formnext. Printer 3D baru dirancang untuk menjembatani kesenjangan antara sistem Studio dan Produksi.

Kedua tonggak ini sangat penting untuk kemajuan teknologi pengaliran pengikat logam, yang akan segera menjadi metode produksi volume tinggi yang baru.

2. HP meluncurkan jajaran baru printer Jet Fusion 3D

Di segmen polimer, HP terus berinovasi dalam teknologi Multi Jet Fusion (MJF). Pada bulan Mei, perusahaan meluncurkan seri 5200 dari printer 3D MJF.

Seri 5200 baru adalah bagian dari perkembangan alami di perusahaan. Sementara printer 3D seri 500/300 menargetkan prototyping fungsional, dan seri 4200 ditujukan untuk jangka pendek dan produksi, seri terbaru menargetkan produksi volume, dengan akurasi dan pengulangan yang disamakan dengan pencetakan injeksi.

Di antara fitur yang paling menonjol dari Seri 5200 adalah kekuatan lampu yang ditingkatkan di dalam printer 3D 5200. Hal ini memungkinkan sistem baru untuk memadukan bubuk dalam satu lintasan, berbeda dengan mode dua lintasan pada sistem sebelumnya. Hasilnya, sistem memiliki peningkatan produktivitas sebesar 40 persen dan membuka kemungkinan untuk pencetakan 3D dari bahan bersuhu tinggi.

Pengguna awal melaporkan hasil yang baik sejauh ini. Produsen turbin angin, Vestas, misalnya, menggunakan teknologi dan material TPU untuk memproduksi komponen pelindung bilah kincir angin mereka. HP sendiri juga memanfaatkan teknologinya untuk memproduksi komponen untuk mesin cetak lainnya.

Jelas, pengumuman ini memperluas operasi AM perusahaan secara signifikan dan memungkinkan pelanggan HP untuk benar-benar memanfaatkan manufaktur digital.

3. Pencetakan 3D multi-material bertenaga AI dari Inkbit

Awal tahun ini, Inkbit, perusahaan rintisan dari MIT Computer Science and Artificial Intelligence Laboratory (CSAIL), meluncurkan printer 3D industri dengan teknologi machine-vision dan machine-learning.

Sementara proses PolyJet Stratasys, yang mampu memberikan berbagai tekstur dan warna plastik tahan UV, telah ada di pasaran untuk sementara waktu, teknologi ini terutama digunakan untuk pembuatan prototipe.

Inkbit, di sisi lain, membayangkan aplikasi produksi untuk teknologi barunya. Untuk memungkinkan hal ini, perusahaan melengkapi mesinnya dengan sistem visi mesin dan pembelajaran mesin.

Sistem penglihatan secara komprehensif memindai setiap lapisan objek saat dicetak, untuk memperbaiki kesalahan secara real-time, sementara sistem pembelajaran mesin menggunakan informasi ini untuk memprediksi perilaku pembengkokan material dan membuat lebih akurat produk akhir. Kombinasi ini juga membuka teknologi untuk berbagai bahan yang lebih luas daripada yang ditemukan pada printer 3D pengaliran tinta tradisional.

Perkembangan ini menandai tonggak penting:satu untuk pencetakan 3D multi-material, yang dapat segera digunakan untuk membuat produk penggunaan akhir, dan yang lainnya adalah penggunaan AI, yang memungkinkan presisi proses yang lebih besar dan otomatisasi.

Keduanya pada akhirnya dapat menghasilkan terobosan besar dalam pencetakan 3D polimer. Printer Inkbit saat ini tersedia untuk pelanggan tertentu, termasuk Johnson &Johnson, sebagai bagian dari program rilis awal. Sistem pertama akan dikirimkan ke pelanggan tertentu pada tahun 2021.

4. Printer 3D Fine Detail Resolution (FDR) EOS

Pada Formnext tahun ini, EOS memamerkan teknologi pencetakan 3D berbasis polimer Fine Detail Resolution (FDR). Proses baru ini menggunakan laser CO untuk mencetak 3D komponen polimer yang halus, namun kuat, dengan permukaan resolusi detail yang halus dan ketebalan dinding minimum 0,22 mm.

EOS mengklaim sebagai produsen pertama yang mengembangkan solusi laser CO untuk pencetakan 3D industri berbasis bubuk. Mayoritas mesin SLS saat ini menggunakan satu, atau beberapa laser CO₂.

Jenis laser CO menciptakan sinar laser ultra-halus yang memiliki diameter fokus yang dilaporkan setengah ukuran teknologi SLS saat ini. Salah satu konsekuensi penting dari presisi tambahan ini adalah parameter eksposur baru yang dapat menghasilkan bagian dengan permukaan yang sangat halus.

Selain teknologi baru, EOS juga meluncurkan pengaturan Modul Bersama, yang merupakan serangkaian perangkat periferal untuk membantu mengotomatisasi dan mempercepat AM dalam produksi.

Perangkat keras modular memungkinkan pengguna untuk menerapkan aktivitas melengkapi, membongkar, mengangkut, dan menyaring secara paralel dengan proses pembuatan AM.

Perkembangan EOS menunjukkan meningkatnya permintaan akan solusi profesional dan siap produksi, yang menunjukkan bahwa teknologi akan segera beranjak dewasa.

Perangkat Lunak

5. Markforged mengungkapkan perangkat lunak AI Blacksmith

Perangkat lunak pencetakan 3D menjadi lebih pintar, karena semakin banyak perusahaan yang mulai mengintegrasikan Kecerdasan Buatan (AI) ke dalam teknologi. Perangkat lunak Blacksmith Markforged adalah salah satu contoh, menandai evolusi yang sedang berlangsung dalam perangkat lunak AM tingkat lanjut.

'Contoh pertama Adaptive Manufacturing', demikian perusahaan menyebutnya, Blacksmith adalah perangkat lunak yang membuat mesin manufaktur 'sadar', sehingga mereka dapat secara otomatis menyesuaikan pemrograman untuk memastikan setiap bagian diproduksi sesuai desain.

Pada dasarnya, ini berarti kontrol loop tertutup, di mana desain dianalisis dan kemudian dibandingkan dengan scan bagian, dan proses secara otomatis dimodifikasi untuk membangun bagian-bagian seperti yang dimaksudkan.

Markforged yakin alat AI Blacksmith-nya akan 'sangat kuat' seiring dengan meningkatnya adopsi AM logam, memastikan bahwa proses produksi dapat diulang dan akurat.

Semakin banyak data Blacksmith diberikan, semakin ketat toleransi yang didapat saat memproduksi suku cadang. Dalam pencetakan 3D, Markforged saat ini memproduksi toleransi yang sebanding dengan casting. Pengejaran platform Blacksmith adalah untuk sedekat mungkin dengan file CAD digital.

Pada akhirnya, perangkat lunak seperti Blacksmith adalah batu loncatan untuk manufaktur digital. Menurut Markforged, pencetakan 3D hanyalah permulaan. Perusahaan membayangkan bahwa Blacksmith AI-nya dapat menghubungkan semua mesin di sebuah pabrik. Ini pada akhirnya akan memungkinkan generasi mesin yang tahu apa yang harus mereka buat dan dapat menyesuaikan diri untuk menghasilkan suku cadang yang tepat setiap saat.

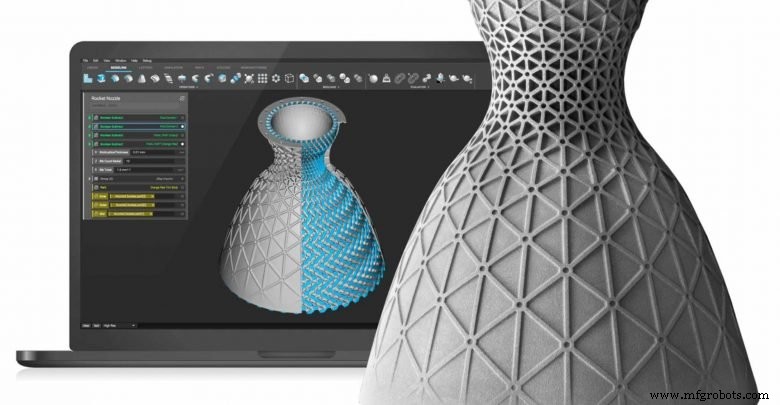

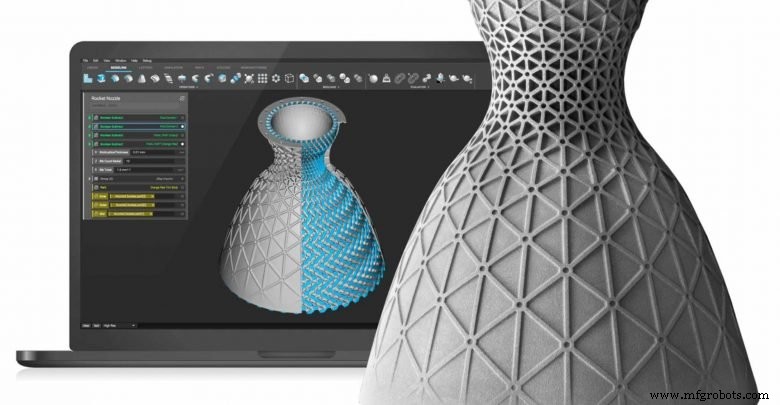

6. nTopology meluncurkan Platform nTop

Sementara kemampuan printer 3D terus meningkat, paket perangkat lunak CAD arus utama sering tertinggal, tidak sesuai dengan persyaratan desain khusus dari aditif.

Namun, satu perusahaan bertujuan untuk menghadapi tantangan Design for Additive Manufacturing (DFAM) secara langsung.

Didirikan hanya empat tahun lalu, nTopology dengan cepat menjadi salah satu perangkat lunak generatif terkemuka, memungkinkan para insinyur merancang geometri kompleks untuk AM. Untuk memperluas kemampuan di luar desain kisi, untuk mengatasi seluruh alur kerja teknik, perusahaan memperkenalkan Platform nTop musim panas ini.

Dengan dirilisnya Platform nTop, kami mulai melihat alat desain yang secara khusus dapat memanfaatkan teknologi pencetakan 3D.

Misalnya, perangkat lunak memungkinkan pengguna untuk membuat bagian yang lebih ringan dan berkinerja lebih tinggi dengan persyaratan fungsional yang terpasang langsung. Platform nTop mencapai ini dengan mengimpor desain CAD dan mengubahnya menjadi representasi lapangan. Setelah selesai, insinyur yang menggunakan platform dapat dengan sangat cepat melakukan operasi yang berbeda, seperti optimasi dan simulasi topologi, yang akan sangat rumit menggunakan alat terpisah lainnya.

Selain itu, algoritma nTop sangat mampu menangani model 3D berukuran besar yang akan sulit ditangani di sistem lain. Misalnya, mensimulasikan permukaan radiator yang besar akan sangat sulit, tetapi mudah dilakukan di nTop Platform.

Mencapai proses desain pencetakan 3D yang lebih cepat dan mudah adalah salah satu tren perangkat lunak utama dalam industri ini. Solusi seperti dari nTopology pada akhirnya dapat menawarkan kuncinya, membuka alur kerja desain yang jauh lebih optimal untuk pencetakan 3D.

7. Perangkat Lunak Desain Generatif Apex MSC

Awal tahun ini, perusahaan perangkat lunak, Hexagon, mengakuisisi AMendate, penyedia perangkat lunak pengoptimalan topologi Jerman untuk AM. AMendate kini telah ditambahkan ke Perangkat Lunak MSC Hexagon, yang menyediakan perangkat lunak simulasi CAE, dengan perusahaan mengumumkan peluncuran perangkat lunak MSC Apex Generative Design.

Dilaporkan, perangkat lunak ini menyediakan otomatisasi tingkat tinggi untuk proses desain dan juga dilaporkan berpotensi meningkatkan produktivitas hingga 80 persen dibandingkan dengan alat pengoptimalan topologi tradisional.

Pencetakan 3D memerlukan solusi perangkat lunak generasi baru yang memanfaatkan sepenuhnya kebebasan desain baru yang dimungkinkan dengan teknologi tersebut. Perangkat lunak MSC Apex bisa menjadi alat seperti itu. Dengan mempertimbangkan persyaratan desain, perangkat lunak akan menghasilkan beberapa alternatif desain ringan yang memberikan distribusi tegangan optimal dan bobot bagian yang diminimalkan. Perangkat lunak ini juga menggunakan teknologi perataan cerdas yang memastikan model 3D memiliki hasil akhir yang halus dan profesional.

Jika digabungkan, manfaat ini dapat menghasilkan alur kerja desain yang disederhanakan dan bahkan mengurangi jumlah iterasi desain – yang dapat mengakibatkan dalam penghematan waktu yang signifikan.

Bahan

8. Jabil mendirikan Pusat Inovasi Material

Pengembangan dan produksi material telah menjadi salah satu tren utama yang membentuk AM di 2019.

Tahun dimulai dengan Jabil meluncurkan unit bisnis terpisah, Jabil Engineered Materials, dan Material seluas 46.000 kaki persegi Pusat Inovasi.

Keterbatasan pilihan bahan telah menjadi kendala yang signifikan untuk adopsi pencetakan 3D, menurut perusahaan. Untuk mengatasi hal ini, unit baru berfokus pada pengembangan, validasi, dan pemasaran bahan rekayasa untuk pencetakan 3D industri.

Saat mengembangkan bahan, Jabil mengambil persyaratan aplikasi – dari unitnya sendiri, menggunakan pencetakan 3D atau eksternal pelanggan – dan mengubahnya menjadi bahan yang dapat dicetak.

Yang penting, Jabil tidak hanya akan menggunakan bahan baru secara internal, tetapi juga akan menyediakannya ke pasar terbuka, sehingga lebih banyak perusahaan dapat memperoleh manfaat dari jangkauan yang lebih luas. pilihan bahan. Sejauh ini, perusahaan telah meluncurkan PETg, PETg ESD, TPU 90 A dan TPU 90 A ESD, tetapi berencana untuk memberikan lebih banyak di masa depan.

Membuat materi baru hanyalah salah satu cara Jabil melayani pengguna AM. Membangun kepercayaan pada material yang ada untuk aplikasi baru adalah tujuan lain yang dikejar perusahaan.

Yang menggembirakan, Jabil mengantisipasi masa depan di mana ia akan secara rutin menggunakan pencetakan 3D sebagai metode produksi volume tinggi, dengan fasilitas yang didistribusikan di seluruh dunia. Material yang andal dan siap produksi akan menjadi salah satu kunci untuk mewujudkan masa depan ini.

Jabil melakukan upaya terpadu untuk mengintegrasikan material ke dalam bisnis AM-nya, untuk menawarkan paket lengkap. Keterlibatan dalam pencetakan 3D ini pada akhirnya dapat membantu memajukan industri AM secara keseluruhan.

9. Komposit berlian Sandvik untuk pencetakan 3D

Ada juga sejumlah pencapaian yang dicapai di segmen pencetakan 3D komposit. Mungkin yang paling mengesankan di antaranya adalah komposit berlian cetak 3D pertama yang dikembangkan oleh Sandvik.

Tapi mengapa 3D mencetak komposit berlian?

Berlian dianggap sebagai salah satu struktur terkeras di planet ini. Di luar bidang perhiasan, berlian banyak digunakan untuk aplikasi industri.

Meskipun penciptaan berlian sintetis bukanlah hal baru, prosesnya bisa mahal dan rumit, sementara memproduksi bentuk kompleks dari bahan ini hampir tidak mungkin.

Dan di sinilah tempatnya Pencetakan 3D masuk.

Teknologi ini dipuji karena kemampuannya untuk menghidupkan desain yang rumit, yang mungkin sulit, jika bukan tidak mungkin, dicapai dengan manufaktur konvensional.

Penting untuk dicatat bahwa Sandvik tidak langsung mencetak dengan berlian tetapi dengan bahan komposit. Sebagian besar bahannya adalah intan tetapi untuk mencetaknya, perlu disemen dalam material matriks keras, menjaga sifat fisik terpenting dari berlian murni.

Setelah pengujian, Sandvik telah melaporkan kekerasan dan konduktivitas panas yang luar biasa, serta kepadatan rendah, ketahanan korosi dan ekspansi termal yang baik dari material barunya.

Kami senang melihat bagaimana industri akan menggunakan pencetakan 3D komposit berlian. Menurut Sandvik, dampak material baru ini akan terlihat dalam aplikasi industri tingkat lanjut, mulai dari suku cadang aus hingga program luar angkasa, hanya dalam beberapa tahun dari sekarang.

10. Henkel bergabung dengan proyek SYMPA untuk mengembangkan material SLA untuk otomotif

‘Kami memiliki satu set bahan yang diterima dengan cukup baik saat ini di dunia otomotif. Jadi yang benar-benar ingin kami lihat adalah industri [AM] mulai mengadaptasi beberapa materi tersebut. Itu akan membuat pengujian dan validasi kami, serta penggunaan aplikasi kami, jauh lebih cocok untuk pencetakan 3D', kata Harold Sears, Pemimpin Teknis AM Ford, berbicara dalam sebuah wawancara dengan AMFG.

Dan industri tampaknya merespons permintaan ini. Salah satu pencapaian yang dicapai ke arah ini adalah keterlibatan Henkel dalam proyek SYMPA Jerman, yang bertujuan untuk memajukan material baru dan proses stereolitografi (SLA) untuk sektor otomotif.

Mitra proyek melihat potensi besar dalam penggunaan teknologi SLA untuk aplikasi otomotif, terutama dalam produksi suku cadang dan produk khusus. Oleh karena itu, SYMPA bertujuan untuk mengatasi beberapa kelemahan material SLA saat ini, termasuk sifat mekanik yang rendah, daya tahan yang rendah, dan stabilitas UV yang rendah.

Salah satu bidang utama yang akan disumbangkan Henkel adalah pengembangan baru polimer fotosensitif, dengan peningkatan sifat termal dan mekanik jangka panjang.

Berkat proyek ini, pencetakan 3D otomotif dapat mencapai tonggak sejarah yang signifikan, memungkinkan pembuat mobil membuat suku cadang yang andal dan disesuaikan untuk mobil.

Kemitraan

11. Mengintegrasikan AM logam dalam produksi seri otomotif

Industri otomotif merupakan salah satu sektor dengan peluang terbesar untuk adopsi 3D printing. Itulah sebabnya perusahaan dan lembaga penelitian bekerja keras untuk menerjemahkan pencetakan 3D ke dalam proses produksi industri yang sangat otomatis untuk pembuatan mobil.

Proyek Industrialization and Digitalization of Additive Manufacturing (IDAM) dari Jerman menandai tonggak sejarah untuk pencetakan 3D otomotif.

Dua belas mitra proyek berencana untuk membuat lini produksi AM yang mampu memproduksi setidaknya 50.000 komponen per tahun dalam produksi suku cadang umum dan lebih dari 10.000 suku cadang individu dan suku cadang dengan kualitas dan tekanan biaya tertinggi.

Selain itu, biaya unit komponen logam cetak 3D harus lebih dari setengahnya, menurut proyek.

Dikoordinasikan oleh BMW Group, proyek IDAM akan berjalan selama 3 tahun ke depan, membantu membangun pencetakan 3D logam secara berkelanjutan dalam produksi.

12. Kemitraan AMFG dengan EOS dan Autodesk

Awal bulan ini kami mengumumkan kemitraan kami dengan EOS dan Autodesk. Kami percaya kemitraan ini akan berperan dalam membantu merampingkan alur kerja AM lebih lanjut.

Kemitraan EOS ditujukan untuk menghubungkan mesin ke platform perangkat lunak untuk memungkinkan pelanggan mesin EOS mengelola seluruh operasi AM mereka dengan mudah, menggunakan Manufacturing Execution System (MES) kami.

Melalui perangkat lunak MES AMFG, pelanggan EOS juga dapat menyiapkan pekerjaan pembangunan dan mengatur parameter penting, seperti orientasi bagian. Build kemudian dapat dipotong dan data dikirim langsung ke sistem pencetakan EOS 3D.

Dalam kasus kemitraan Autodesk, perangkat lunak MES kami akan dihubungkan dengan perangkat lunak desain dan simulasi Autodesk, Netfabb®, untuk menyediakan alur kerja digital terintegrasi dari desain hingga produksi.

Memperkenalkan konektivitas dan interoperabilitas di seluruh alur kerja AM, adalah bagian penting untuk mencapai alur kerja yang benar-benar menyeluruh. Terakhir, menghubungkan mesin dalam satu platform akan memungkinkan aliran data tanpa batas, yang akan memberikan keterlacakan dan skalabilitas yang diperlukan untuk membantu mendorong AM ke industrialisasi.

Investasi dan akuisisi

13. Investasi Stryker dalam implan cetak 3D

Pada tahun 2019, pencetakan 3D di industri medis telah melihat banyak kegiatan investasi. Yang terbesar di antara mereka bisa dibilang adalah investasi Stryker sebesar €200 juta (sekitar $225,8 juta) ke dalam R&D di fasilitasnya di Irlandia. Investasi ini mencakup AMagine Institute, yang bertanggung jawab atas pengembangan implan cetak 3D untuk tulang belakang, kepala, dan persendian.

Komitmen Stryker seperti itu menunjukkan potensi besar pencetakan 3D untuk perawatan ortopedi.

Selama lebih dari satu dekade, pencetakan 3D telah digunakan untuk menghasilkan implan yang seringkali menunjukkan kinerja yang lebih baik daripada alternatif tradisional. Selain itu, pencetakan 3D memungkinkan implan dirancang secara khusus agar sesuai dengan anatomi pasien, memberikan pilihan perawatan, di mana rekonstruksi dengan implan tradisional akan sulit dilakukan.

Dengan investasi ini, Stryker memajukan medis Pencetakan 3D dan menciptakan peluang bagi lebih banyak orang untuk mendapatkan manfaat dari implan yang tahan lebih lama dan lebih pas, dimungkinkan dengan teknologi ini.

14. Karbon mengumpulkan lebih dari $260 juta dalam pendanaan pertumbuhan

Pendanaan pertumbuhan Carbon sebesar $ 260 juta telah menjadi salah satu berita investasi terpanas tahun ini. Masuknya uang tunai terbaru membawa total penggalangan dana perusahaan hingga $680 juta dan penilaian pasca-uangnya menjadi lebih dari $2,4 miliar.

Setelah didirikan pada tahun 2013, Carbon terus memperluas portofolio perangkat keras DLS-nya dan produk material, serta memastikan pembaruan rutin untuk perangkat lunaknya.

Mesin-mesinnya sekarang beroperasi di seluruh dunia, dengan perusahaan melaporkan peningkatan volume cetak 33 kali lipat dan peningkatan jam cetak 5 kali lipat dalam 12 bulan terakhir. Pengguna termasuk Adidas, Ford, dan Riddell, dan dengan gelombang investasi ini, perusahaan tampaknya akan terus bergerak ke arah manufaktur suku cadang dalam skala besar.

15. Akuisisi Sandvik atas saham di BeamIT

Selain investasi, di tahun 2019 sejumlah langkah strategis dilakukan oleh perusahaan industri besar. Musim panas ini, misalnya, grup peralatan teknik Swedia, Sandvik, mengumumkan akuisisi 30 persen saham spesialis AM logam, BeamIT.

Sandvik bergabung dengan pasar AM pada tahun 2013, ingin memanfaatkan kekayaan pengalamannya dalam bahan dan metode pasca-pemrosesan untuk membawa paduan bubuk ke pasar dan memberi saran kepada pelanggan melalui seluruh proses pencetakan 3D.

Sebelum akuisisi, perusahaan mengintegrasikan divisi Powder ke dalam divisi AM, untuk menyatukan penawaran ini di bawah satu unit bisnis. Investasi di BeamIT sejalan dengan ambisi perusahaan untuk memiliki kehadiran yang berkembang di industri manufaktur yang lebih luas – kehadiran yang ingin dicapai dengan berinvestasi di AM.

Seperti Sandvik, BeamIT memiliki ambisi besar dalam ruang aditif, memproyeksikan peningkatan permintaan suku cadang di tahun-tahun mendatang. Dengan Sandvik sebagai mitra dan pemilik, Sandvik berada di posisi yang tepat untuk memenuhi permintaan itu secara langsung.

16. Akuisisi GKN atas Forecast 3D

Akuisisi penting lainnya datang dari perusahaan industri dan otomotif Inggris, GKN, yang mengakuisisi penyedia layanan pencetakan 3D yang berbasis di AS, Forecast 3D, tahun ini.

Dengan akuisisi ini, GKM, yang mengkhususkan diri dalam pencetakan 3D logam, akan dapat lintas-mempromosikan AM baik dalam logam dan plastik.

Langkah ini juga memungkinkan GKN untuk memiliki jangkauan yang lebih luas di pasar AS dan memasuki lini bisnis yang sama sekali baru, yaitu polimer AM.

Baik GKN dan Forecast 3D juga menjadi pionir dalam penggunaan platform logam dan plastik HP. Sebagai mitra dasar dalam HP Digital Manufacturing Network, akuisisi ini menyatukan 2 produsen suku cadang untuk lebih mempercepat AM suku cadang akhir secara massal untuk pelanggan secara global.

17. Akuisisi BASF atas Sculpteo

Baru beberapa minggu yang lalu, BASF, salah satu produsen bahan kimia terbesar di dunia, mengumumkan akuisisi spesialis pencetakan 3D Prancis, Sculpteo.

Akuisisi ini akan membantu Forward AM, anak perusahaan BASF yang didedikasikan untuk pencetakan 3D, memasarkan dan memproduksi bahan cetak 3D baru dengan lebih cepat.

Melalui akuisisi Sculpteo, BASF juga akan dapat menyediakan pelanggan dan mitra dengan akses lebih cepat ke solusi pencetakan 3D.

Pada akhirnya, memperluas rantai nilai AM menjadi tren utama dalam industri, menunjukkan bahwa produsen material besar sekarang semakin mengakui pencetakan 3D sebagai teknologi yang layak untuk produksi massal industri.

Kegiatan standardisasi

18. Kumpulan standar untuk AM logam dari Federasi Industri Serbuk Logam

Standarisasi terus memainkan peran penting dalam menanamkan kepercayaan pada AM sebagai teknologi produksi. Meskipun pengembangan standar adalah proses yang panjang dan intensif sumber daya, ada dorongan kuat dari industri untuk lebih banyak standar.

Sebagai hasil dari dorongan ini, Metal Powder Industries Foundation (MPIF) telah menerbitkan 'A Collection of Powder Characterization Standards for Metal Additive Manufacturing' pada awal tahun 2019.

Sebuah kompilasi dari 9 metode pengujian yang ada, terkait dengan bahan baku bubuk metalik, dokumen ini dimaksudkan untuk membantu desainer dan produsen mencapai kontrol yang lebih besar atas AM logam.

Bulan lalu, MPIF juga merilis edisi revisi dari koleksi standar AM-nya.

19. Portal standar

Musim panas lalu, America Makes dan ANSI Additive Manufacturing Standardization Collaborative (AMSC) menerbitkan versi kedua dari 'Peta Jalan Standardisasi untuk Manufaktur Aditif'. Peta jalan mengidentifikasi standar dan spesifikasi yang ada, serta yang sedang dikembangkan, menilai kesenjangan, dan membuat rekomendasi untuk area yang paling membutuhkan standar.

AMSC tidak berhenti sampai disitu saja, dan tahun ini hadir cara baru untuk mendapatkan informasi terkini tentang standar AM. Bulan lalu mengumumkan ketersediaan portal online di mana anggota dan publik akan dapat dengan mudah mengakses dokumentasi saat ini.

Portal menyediakan cara bagi komunitas untuk mengamati dan melacak kemajuan di AMSC, mengenai pengembangan standar AM, Portal ini menunjukkan peta jalan pengembangan standar AMSC, di mana pengunjung dapat melihat langkah selanjutnya yang sedang dilakukan.

Ini memberikan lebih banyak transparansi ke tempat kami saat ini dengan pengembangan standar.

20. Spesifikasi pertama untuk polimer AM dari SAE International

Seiring penggunaan pencetakan 3D di industri kedirgantaraan berkembang, ada kebutuhan yang lebih besar akan standar untuk memungkinkan perusahaan menggunakan teknologi dalam produksi bagian akhir.

Untuk memenuhi kebutuhan ini, SAE International merilis spesifikasi AM Polymer pertama untuk industri dirgantara. Standar ini dibuat mengikuti permintaan dari maskapai penerbangan melalui EMG Asosiasi Transportasi Udara Internasional (IATA) untuk dapat mencetak bagian kabin 3D.

Kedua standar tersebut menentukan persyaratan untuk Fused Deposition Modeling (FDM) ®) atau proses ekstrusi material lainnya dan material yang digunakan dengan teknologi ini. Pengguna dapat menggunakan dokumen untuk menyetujui mesin, proses, dan material baru, serta memverifikasi konfigurasi dan metodologi pengujian yang sesuai.

Aplikasi baru

21. Ford dan Carbon debut suku cadang otomotif cetak 3D

Pada awal 2019, Carbon menjadi berita utama dengan suku cadang cetak 3D pertama yang diproduksi untuk Ford.

Bersama-sama, perusahaan telah mengembangkan Suku Cadang Servis Lengan Tuas Ford Focus HVAC (Pemanasan, Ventilasi, dan Pendinginan), Konektor Bantu Ford F-150 Raptor, dan Braket Rem Parkir Elektrik Ford Mustang GT500.

Komponen ini dibuat menggunakan teknologi pencetakan 3D Digital Light Synthesis (DLS) Carbon dan material EPX (epoxy) 82 dan telah melewati semua standar dan persyaratan kinerja Ford.

Dengan aplikasi ini, jelas bahwa Ford meletakkan dasar untuk dapat melakukan beberapa hal yang cukup mengesankan dengan AM.

'Manufaktur aditif akan terus mendarah daging lebih dan lebih ke dalam bagian sehari-hari dari apa yang kita lakukan sebagai sebuah bisnis', Ford's Pemimpin Teknis AM Technologies, Harold Sears, menjelaskan dalam seri Wawancara Ahli AMFG. ‘Alih-alih menjadi pengecualian terhadap norma, itu akan jauh lebih diterima sebagai cara yang dilakukan.’

22. Lepas landas komponen sepeda cetak 3D

Tahun ini ada segelintir produsen sepeda khusus yang mengintegrasikan komponen cetak 3D ke dalam produk mereka.

Misalnya, Franco Bicycles meluncurkan lini baru eBikes, yang menampilkan komposit cetak 3D bingkai yang diproduksi oleh perusahaan rintisan yang berbasis di California, Arevo. Bagian dari rangkaian sepeda Emery, rangkanya ditampilkan di Emery ONE eBike, menjadikannya sepeda pertama di dunia dengan rangka cetak 3D.

Salah satu aspek unik di balik produksi rangka serat karbon cetak 3D adalah bahwa rangka dibuat sebagai satu bagian, berbeda dengan rakitan multi-bagian yang khas untuk rangka sepeda tradisional. Mengaktifkan ini adalah proses pencetakan 3D robotik milik Arevo dan perangkat lunak desain generatif yang dipatenkan.

Berkat pencetakan 3D, waktu pengerjaan rangka sepeda Emery ONE telah berkurang dari siklus 18 bulan menjadi hanya beberapa hari.

Kemudian perusahaan Belanda MX3D, yang terkenal dengan jembatan baja cetak 3D, meluncurkan Arc Bike II dengan bingkai aluminium cetak 3D. Dirancang agar lebih ringan dan mudah disesuaikan, Arc Bike II telah dicetak 3D hanya dalam 24 jam, menggunakan teknologi Wire Arc Additive Manufacturing, yang sangat mirip dengan Direct Energy Deposition.

Baru-baru ini, Gamux , produsen komponen sepeda, telah meluncurkan rangkaian baru suku cadang sepeda cetak 3D. Diantaranya adalah top caps Garmin, spring spacer dan steerer tube spacer. Yang terakhir, misalnya, hanya 1,75 g (10 mm), yang menjadikannya salah satu spacer paling ringan di dunia, bahkan lebih ringan dari rekan karbonnya.

Tampaknya tren penggunaan pencetakan 3D untuk pembuatan sepeda semakin menarik, memungkinkan lebih banyak perusahaan untuk membuat sepeda yang ringan dan berkinerja lebih tinggi

23. Mesin Roket 3D-Printed Rocket Lab ke-100

Pada bulan Juli, Rocket Lab, sebuah perusahaan kedirgantaraan yang berbasis di California, menyelesaikan mesin roket Rutherford yang dicetak 3D ke-100. Perusahaan telah menggunakan pencetakan 3D untuk semua komponen mesin utamanya (termasuk ruang bakar, injektor, pompa, dan katup propelan utama) sejak 2013.

Sembilan mesin propelan cair Rutherford menggerakkan roket Electron Rocket Lab, yang terbuat dari komposit dan dapat membawa muatan hingga 225 kg. Suku cadang mesin dicetak 3D menggunakan teknologi Electron Beam Melting (EBM), yang dikatakan dapat menghasilkan suku cadang mesin lebih murah daripada proses konvensional.

Menurut Peter Beck, pendiri dan CEO Rocket Lab, mesin tersebut telah 'memainkan bagian integral dalam memungkinkan Rocket Lab membuat peluncuran yang sering dan andal menjadi kenyataan untuk satelit kecil'.

Baru-baru ini, Rocket Lab membuktikan keandalan mesin cetak 3D sekali lagi, berhasil meluncurkan 4 satelit di orbit dengan peluncur Electron-nya.

24. Volvo Trucks 3D mencetak 500 alat dan perlengkapan manufaktur

Setelah menggunakan pencetakan 3D untuk pembuatan prototipe selama beberapa tahun, Volvo Trucks Amerika Utara baru-baru ini mencapai tonggak sejarah pembuatan 500 alat cetak 3D. Diantaranya adalah roof seal gauges, pelat pemasangan sekring, perlengkapan pengeboran, pemegang adaptor power steering, pengukur celah pintu bagasi dan pin pintu bagasi.

Masing-masing suku cadang ini diproduksi di lab Volvo Innovative Projects. The lab enables the company to produce components in-house, using primarily selective laser sintering (SLS) technologies.

The adoption of SLS 3D printing is enabling Volvo Trucks engineers to design parts and print them in a matter of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.