Permintaan Suku Cadang Berkualitas Tinggi CAD/CAM Terbaik

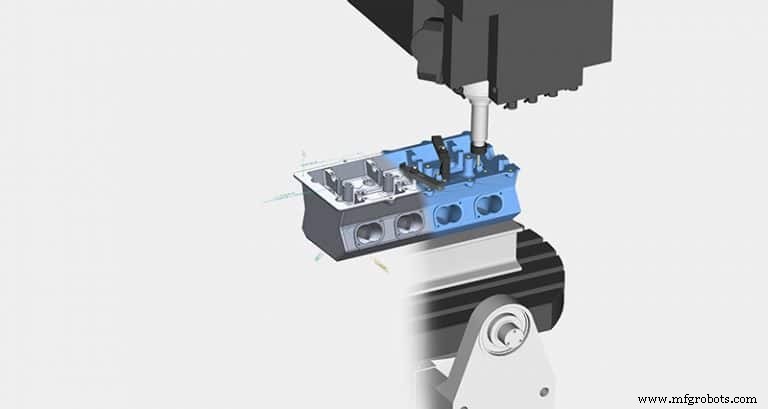

Pertanyaan abadi dalam manufaktur dengan perangkat lunak CAD/CAM adalah bagaimana membantu pembangun membuat suku cadang mereka lebih cepat, lebih murah, dan lebih baik—sepanjang waktu. Dengan rilis perangkat lunak CAD/CAM terbaru, pengembang terus menyesuaikan penawaran mereka dengan menambahkan kerutan baru termasuk kemampuan desain generatif, lebih banyak otomatisasi proses toko yang sering digunakan, serta lebih banyak alat untuk area manufaktur aditif yang sedang berkembang.

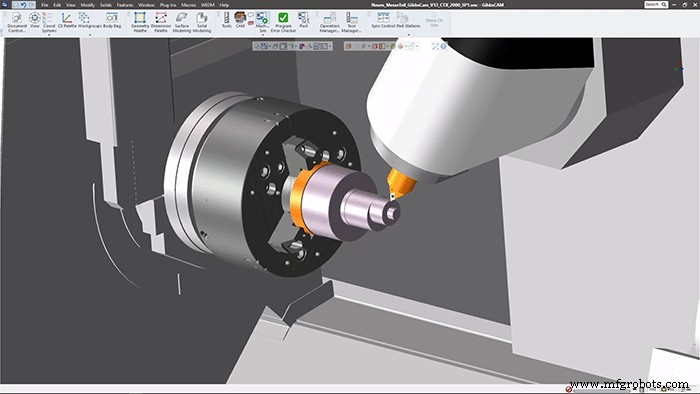

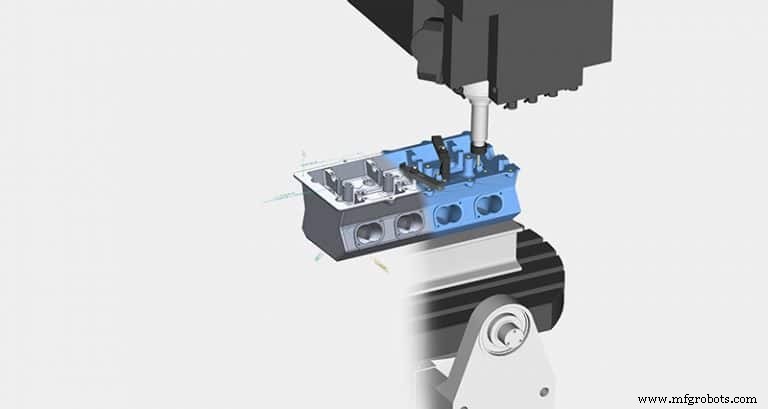

Selain itu, simulasi menjadi jauh lebih kritis, dengan permesinan multi-sumbu yang sangat kompleks yang memerlukan perhitungan elemen perkakas mesin yang tepat untuk menghindari tabrakan bencana selama proses pemesinan, sehingga sangat diinginkan bagi CAD/CAM untuk menawarkan kemampuan visualisasi bawaan.

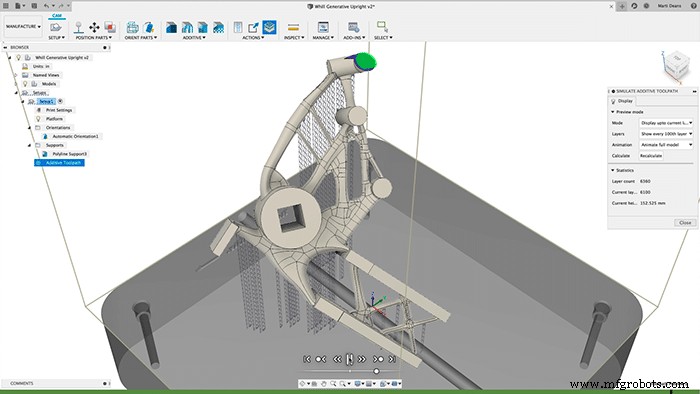

Di antara tren terbaru ini, desain generatif dan manufaktur aditif mendorong dengan cepat ke garis depan. “Kami terus melihat lebih banyak aplikasi untuk pembuatan aditif, kemampuan penanganan material baru, dan peningkatan kapasitas dan kinerja alat berat,” kata Paul Brown, direktur pemasaran senior, NX Product Engineering, untuk Perangkat Lunak Industri Digital Siemens yang berbasis di Plano, Texas. “Hal ini pada gilirannya meningkatkan tuntutan pada teknologi CAD, memungkinkan para insinyur untuk mengeksplorasi desain baru dan merangkul kekuatan dan fleksibilitas yang diberikan oleh metode manufaktur baru.”

Perusahaan masih mencari untuk merampingkan desain mereka melalui siklus manufaktur. Ada minat berkelanjutan di bidang-bidang seperti desain untuk kemampuan manufaktur (DFM), pengecekan untuk meningkatkan kepercayaan pada kemampuan untuk membuat dan membangun apa yang dirancang, kata Brown.

Mengambil Pendekatan Generatif

Desain generatif telah membantu produsen mempercepat dan menyempurnakan proses desain. Ini berarti merancang suku cadang dengan cara yang lebih efisien dan mengembangkan suku cadang yang lebih mudah diproduksi.

“Dengan produsen di bawah tekanan lebih dari sebelumnya untuk memberikan produk yang lebih baik lebih cepat dan dengan biaya lebih rendah, kebutuhan untuk menghubungkan dan mengotomatisasi desain dan proses manufaktur untuk mengurangi iterasi, kesalahan, dan waktu pengiriman menjadi penting,” kata Sanjay Thakore, manajer strategi bisnis, Fusion 360 Go-to-Market Strategy, untuk Autodesk Inc., pengembang perangkat lunak CAD/CAM yang berbasis di San Rafael, California.

“Kombinasi konvergensi industri dan teknologi manufaktur baru menciptakan peluang otomatisasi yang baru ditemukan,” kata Thakore dalam sebuah wawancara yang diterbitkan dalam Manufacturing Engineering edisi September. “Tantangan desain dan rekayasa yang kompleks dapat diselesaikan dengan biaya yang lebih murah [dari proses desain tradisional] dengan teknologi desain generatif seperti yang ditampilkan dalam Autodesk Fusion 360.”

Desain generatif adalah alat eksplorasi yang secara bersamaan menghasilkan beberapa solusi siap-CAD berdasarkan kendala manufaktur dunia nyata, tuntutan kinerja produk, dan persyaratan biaya. “Insinyur dapat menjelajahi ruang desain melalui pertimbangan berbagai bahan dan metode manufaktur serta memilih opsi yang paling menyeimbangkan kinerja dan persyaratan biaya,” katanya.

Beberapa perusahaan mulai menggunakan pendekatan generatif untuk memecahkan masalah desain, kata Brown dari Siemens. “Ini memberi mereka lebih banyak kesempatan untuk mengeksplorasi bentuk dan bahan alternatif untuk memecahkan masalah.” Tantangannya adalah bagaimana mengintegrasikannya ke dalam proses tradisional. “Dengan Pemodelan Konvergen, kami memiliki teknologi yang memungkinkan orang untuk menggunakan desain generatif yang merupakan hasil simulasi dan pengoptimalan sebagai geometri pemodelan inti—menggabungkannya dengan pemodelan tradisional dan teknik manufaktur,” kata Brown.

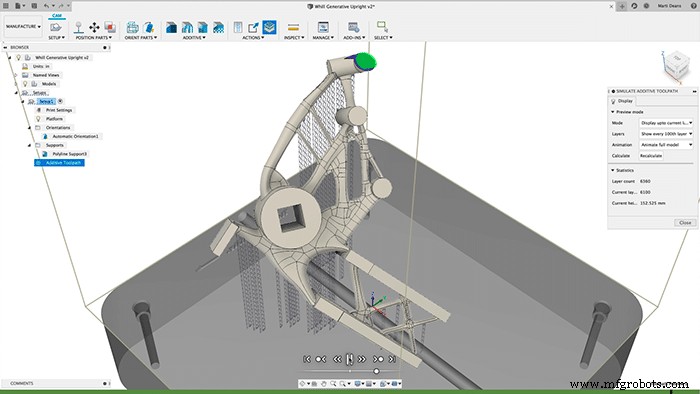

Hal ini semakin didorong oleh penggunaan manufaktur aditif yang memungkinkan bentuk dan pendekatan yang tidak dapat dibuat menggunakan teknik manufaktur tradisional, seperti struktur kisi. Ini secara dramatis mengurangi berat komponen tetapi mempertahankan sifat mekanik kekakuan dan faktor lainnya.

“Memiliki kemampuan pemrograman CNC terintegrasi sangat penting untuk memproduksi suku cadang jadi, yang memungkinkan industrialisasi manufaktur aditif,” kata Brown. “Penggunaan jenis teknologi terintegrasi ini secara bertahap berkembang dari prototipe awal menjadi produksi massal—di situlah fokus Siemens.” Dia mengatakan perusahaan sedang mencari cara untuk memungkinkan AM pada skala industri, dari ukuran pekerjaan 1 hingga 1.000.

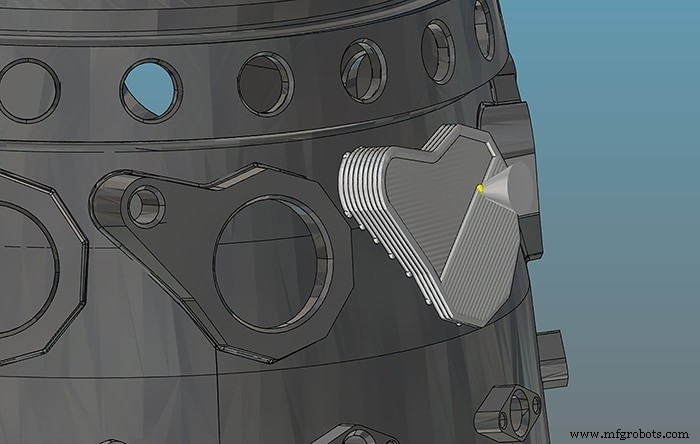

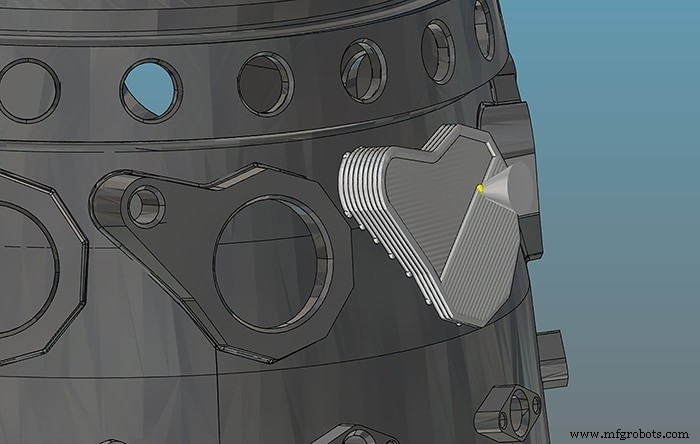

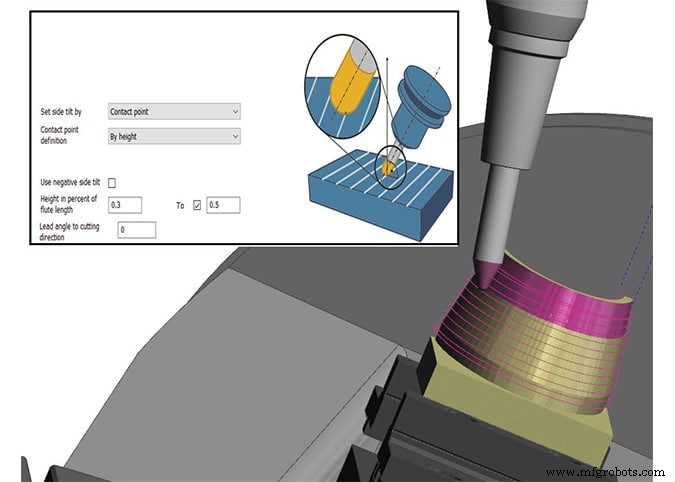

Teknik desain generatif menghasilkan bentuk yang sangat organik, kata Alan Levine, direktur pelaksana, Open Mind Technologies USA Inc., Needham, Mass., pengembang perangkat lunak CAD/CAM hyperMILL. “Bentuk-bentuk ini dapat diproduksi dengan teknik penggilingan tradisional atau teknik aditif,” katanya. “Saat menggunakan teknik aditif, penggilingan biasanya digunakan sebagai proses sekunder untuk mencapai kualitas permukaan akhir yang diinginkan.”

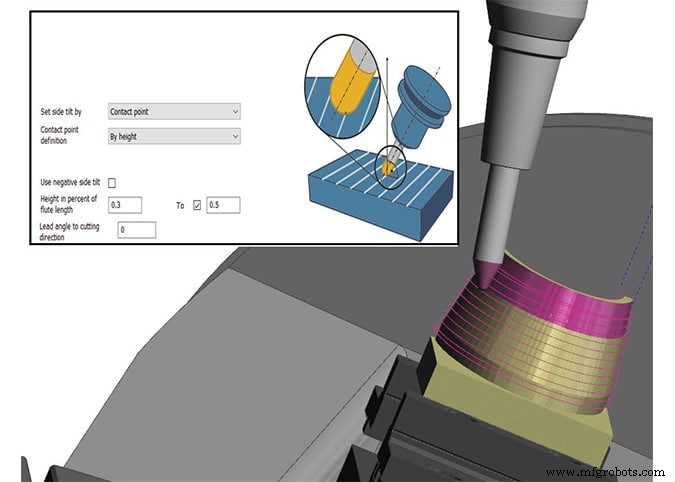

Permukaan akhir yang unggul untuk bagian mesin memerlukan pengaturan yang tepat dalam sistem CAM, pemegang alat berkualitas tinggi dan peralatan mesin yang akurat, menurut Levine. “Kebanyakan sistem CAM biasanya menggunakan perkiraan mesh di atas topologi permukaan model. Keuntungan dari metode ini adalah memiliki proses perhitungan yang seragam terlepas dari bagaimana sistem CAD atau penerjemah CAD mendefinisikan entitas permukaan,” kata Levine. Open Mind baru-baru ini menambahkan model presisi tinggi ke mesin langsung ke permukaan bagian, meningkatkan kualitas permukaan.

Pertumbuhan Cepat Aditif

Teknik-teknik baru untuk bekerja dengan aplikasi aditif berkembang pesat, terutama dalam sistem CAM untuk deposisi energi terarah (bubuk atau kawat), tambah Levine. “Beberapa vendor CAM telah mengatasi potensi pasar ini dengan strategi aditif baru, atau teknik modifikasi yang diterapkan dalam sistem powder-bed,” kata Levine. “Menggunakan yang terakhir, strategi jalur alat kemudian entah bagaimana terbatas. Open Mind mengembangkan proses pemrograman aditif yang memungkinkan hampir semua jalur pahat penggilingan disesuaikan untuk aditif, dan mencakup teknologi ekstra yang dibutuhkan untuk pasar ini. Ini memberi pengguna kebebasan untuk membuat proses pemrograman, termasuk untuk strategi jalur alat 2D dan 3D, serta kontrol lima sumbu bila diperlukan.”

Manufaktur aditif dan manufaktur hibrid (aditif dan subtraktif pada mesin yang sama) semakin populer. Mengapa? Sebagian besar proses aditif untuk logam tidak meninggalkan permukaan akhir yang sesuai. Solusi hibrid memungkinkan penyelesaian giling pada mesin yang sama dan penyiapan yang menghasilkan porsi aditif.

“Mesin ini menarik bagi pengguna akhir. Open Mind aktif dalam proses manufaktur aditif berdasarkan pengembangan deposisi energi terarah,” kata Levine. Penggunaan termasuk demonstrasi dengan mitra mesin, universitas dan kegiatan penelitian, tambahnya, dan juga beberapa pengguna akhir industri pengguna awal yang bekerja dengan pemesinan logam aditif dan hibrida.

“Tren manufaktur aditif membawa kami menuju sistem CAM hibrida,” kata Chuck Mathews, wakil presiden eksekutif, DP Technology Corp., Camarillo, California, pengembang perangkat lunak ESPRIT CAM. “Sebagai contoh, Aditif ESPRIT untuk Deposisi Energi Langsung tersedia dalam sistem ESPRIT CAM spektrum penuh, menawarkan pemrograman, pengoptimalan, dan simulasi untuk proses aditif dan subtraktif dalam satu solusi terintegrasi.”

Mathews mengatakan Aplikasi Aditif ESPRIT menyediakan pemrograman untuk peralatan mesin multi-tugas, multi-fungsi, multi-saluran, putaran pabrik, aditif, dan subtraktif. Proses aditif dan subtraktif diprogram, dioptimalkan, dan disimulasikan bersama dalam satu antarmuka.

Teknik aditif menemukan jalan mereka ke hampir setiap produk CAD/CAM, karena manufaktur aditif memberi pengguna kebebasan desain yang tidak ditemukan dalam metode pengurangan tradisional.

“Teknik baru ini telah membuka cara inovatif untuk membuat bagian yang tidak dapat dilakukan di masa lalu,” kata Ben Mund, analis pasar senior, CNC Software Inc., pengembang perangkat lunak Mastercam yang berbasis di Tolland, Conn. “Dengan menggabungkan permukaan presisi tinggi yang diperoleh dengan manufaktur subtraktif dalam proses dengan teknik aditif, Anda mencapai yang terbaik dari kedua proses tersebut,” kata Mund.

Perangkat lunak CAD/CAM perlu memungkinkan insinyur untuk mengontrol proses aditif sebanyak subtraktif, dengan alat serupa. Mund mengatakan untuk mencari fitur seperti material pendukung, definisi material bergradasi, bersama dengan teknik seperti 3D nesting dan orientasi bagian yang dioptimalkan, yang memungkinkan pengguna perangkat lunak untuk mengontrol semua aspek proses manufaktur.

“Manufaktur aditif adalah bagian dari warisan kami di Sistem 3D, dan kami melihat banyak manufaktur aditif dan subtraktif yang berdampingan dan terintegrasi di industri ini,” kata Daniel Remenak, manajer produk–GibbsCAM, untuk pembuat mesin aditif 3D Systems Inc., Rock Hill, S.C. “Karena alur kerja ini menjadi lebih umum, hal itu memengaruhi harapan pelanggan untuk perangkat lunak pemrograman, yang harus dapat membantu pemrogram menghubungkan teknologi ini secara efisien. Produk 3DXpert kami didedikasikan terutama untuk alur kerja aditif, memanfaatkan pengalaman CAD di seluruh perusahaan kami untuk dukungan dan pembuatan kisi, dan keahlian pemesinan subtraktif kami untuk mesin pengiris canggih dan pemesinan pasca-cetak.”

Remenak mengatakan bahwa tim GibbsCAM telah bekerja sama dengan vendor dan peneliti mesin CNC dalam mengembangkan teknik khusus untuk memprogram mesin hybrid subtraktif dan aditif deposisi selama beberapa tahun terakhir.

Strategi untuk Produksi Cepat

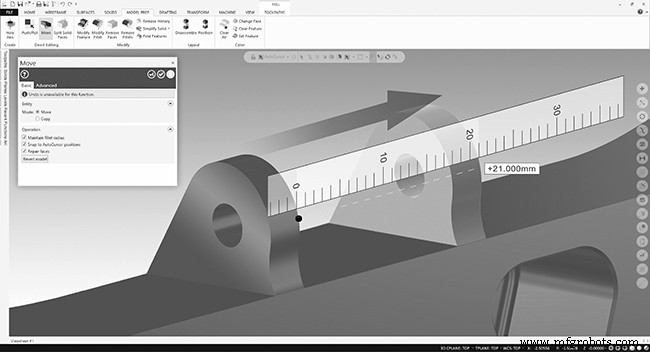

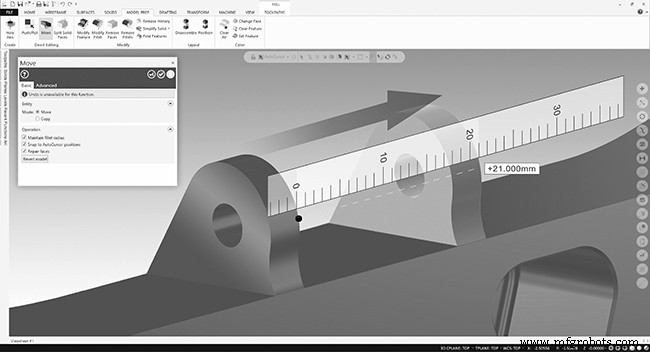

"Roti dan mentega" dari pemesinan mungkin terletak pada otomatisasi fungsionalitas yang sering digunakan untuk pengguna lantai toko yang membutuhkan hasil yang cepat dan akurat untuk membuat suku cadang mereka dengan kualitas tinggi, seringkali dalam volume tinggi, dan tepat waktu, sepanjang waktu. Kunci untuk tujuan tersebut adalah simulasi dalam CAD, yang membuat toko tetap ramai dengan memastikan program bagian berjalan dengan benar, tanpa tabrakan yang mahal, dan ranah alat CAD yang agak lebih biasa yang dijuluki "CAD untuk CAM" dan memberi pengguna kacang-dan -Opsi baut diperlukan untuk membuat bagiannya dengan cepat.

“Fokus utama dari setiap fungsi dan peningkatan CAD kami didasarkan pada gagasan 'CAD untuk CAM,' yang berarti menyiapkan bagian untuk pembuatan," kata Mund dari Perangkat Lunak CNC. “Itu adalah tujuan nomor satu kami. Apakah pengguna telah membuat bagian kompleks dari awal di dalam Mastercam, atau mereka perlu menganalisis dan memperbaiki area masalah dari bagian yang dihasilkan dalam sistem CAD lain, rangkaian gambar rangka, permukaan, dan alat solid kami tersedia untuk menyiapkan semua mesin tanpa penundaan.”

Mund mengatakan beberapa faktor mempengaruhi desain CAD/CAM, tetapi sebagian besar melibatkan inovasi, menurunkan biaya, mempercepat waktu ke pasar, dan meningkatkan efisiensi. “Kami terus-menerus mendengarkan kebutuhan pelanggan kami mengenai suku cadang yang mereka kerjakan, dan masalah yang mungkin mereka hadapi, untuk mengembangkan alat baru untuk memungkinkan lebih banyak hal di dalam rangkaian alat Mastercam CAD,” kata Mund. “Semakin cepat pengguna dapat membuat bagian baru atau mengedit bagian yang diimpor untuk mendukung proses manufaktur, semakin cepat dapat diprogram dan pada mesin untuk memotong.

Mempercepat waktu ke pasar adalah kuncinya, tambahnya. “Banyak penyesuaian dapat dilakukan di dalam Mastercam dengan alat CAD kami, menghemat waktu dan biaya pengiriman kembali ke sistem CAD asal. Dalam hal ini, kami mengizinkan pemrogram CAM untuk membuat perubahan yang mendukung proses pemesinan, baik itu merancang perlengkapan, membangun geometri sementara dalam proses, atau memperbaiki masalah dalam file CAD asli.

“Efisiensi berarti menggunakan semua alat kami untuk tujuan menyiapkan suku cadang untuk alat berat—bingkai rangka, permukaan, dan benda padat semuanya bekerja bersama untuk satu tujuan itu,” lanjut Mund. Terakhir, konektivitas itu penting. “Di dunia CAD, ini bisa berarti membaca sebagian dari setiap pemodel CAD yang mendukung format standar industri seperti IGES dan STEP dan yang umum seperti SAT, DXF, DWG, X_T, dan seterusnya,”

Dia juga percaya itu berarti bahwa model CAD dalam file bagian Mastercam dikaitkan dengan informasi CAM; ubah model dan jalur alatnya diketahui dan dapat dengan mudah diperbarui tanpa harus memulai dari awal.

Vendor lain mengambil pendekatan serupa dengan CAD yang ditujukan untuk pengguna CAM tradisional. “Open Mind telah merancang fondasi hyperCAD-S (dalam hyperMILL) menjadi modul CAD-for-CAM. Sistem CAD yang populer tidak selalu memberikan pengalaman pengguna terbaik bagi pengguna CAM,” kata Levine. “Fokus dalam hyperCAD-S adalah untuk menyederhanakan fungsi yang diperlukan untuk menggerakkan sistem CAM. Beberapa contohnya adalah pemilihan batas, ekstensi wajah, dan pemilihan filter seperti co-planar dan co-aksial, dan fungsi lain untuk menyembuhkan dan memasang kembali permukaan bila diperlukan.”

Open Mind kemudian melangkah lebih jauh untuk menawarkan urutan utilitas CAD yang telah ditentukan sebelumnya untuk pengguna CAM dan dalam strategi CAM, tanpa memerlukan pilihan yang mendasarinya, tambahnya.

“Misalnya, dalam industri cetakan-dan-mati, tepi tajam sangat penting untuk mengawinkan inti dan geometri rongga untuk menghindari kilatan selama proses pencetakan,” kata Levine. “Untuk mendapatkan tepi yang bersih dan menghindari pemotong berguling di tepi, akan bermanfaat untuk memperpanjang permukaan ini dan memandu pemotong dengan benar di dalam dan di luar bagian.”

Modul penyelesaian bentuk hyperMILL Z-level mencakup ekstensi tangen otomatis untuk merampingkan proses ini bagi pengguna. Hasilnya adalah permukaan dan tepi yang dikerjakan dengan mesin tanpa pilihan yang memberatkan dan langkah ekstra dalam proses pemrograman CAM.

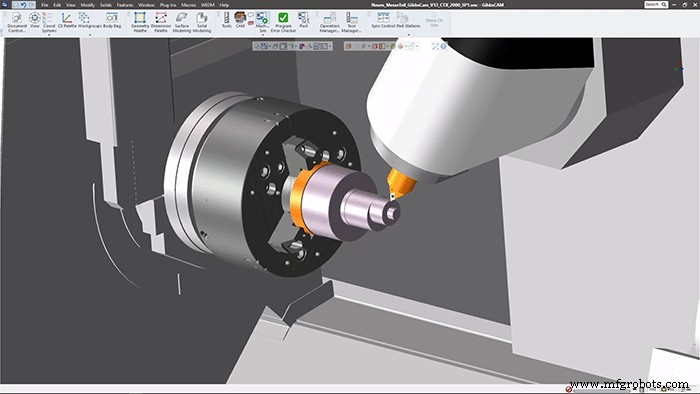

Untuk pemesinan multi-sumbu yang kompleks, simulasi adalah wajib, dan simulasi dalam CAD telah menjadi populer dibandingkan dengan beberapa simulasi pihak ketiga yang lebih mahal di pasar. “Kami terus melihat tren kuat menuju mesin multi-tugas yang kompleks dan peningkatan penggunaan dan ketergantungan pada simulasi mesin,” kata Remenak dari GibbsCAM. “Toko mesin berfokus pada perolehan perangkat lunak yang dapat memberikan efisiensi pemrograman terbaik, produktivitas mesin tertinggi, dan alat validasi terkuat dengan pascaprosesor yang terbukti dan andal.”

Perubahan Nixes Pasca-Pemrosesan

Tanpa pasca-pemrosesan yang baik, atau CAD/CAM lengkap yang bekerja dengan solusi perangkat lunak manufaktur lainnya, pengguna dapat berakhir dengan jalan memutar yang tidak terduga. "Apa yang membuat sistem CAM 'baik' menurut kami adalah kualitas prosesor pasca dan dukungan teknis vendor," kata Mathews dari DP Technology. “Ketika pertanyaan pemrograman dijawab dengan cepat dan akurat, dan sistem menghasilkan kode yang baik, pemrograman disederhanakan dan penggunaan mesin meningkat, sementara waktu penyiapan dan siklus menurun.”

DP Technology mendorong untuk memberikan pemrosesan pasca terbaik dan dukungan teknis, ia berpendapat, menambahkan bahwa “strategi ESPRIT adalah bekerja sama dengan pembuat alat mesin dan membangun Digital Twin dari setiap CNC yang mencakup prosesor pasca yang dikembangkan pabrik yang dirancang untuk menghasilkan output. G-code yang dioptimalkan mesin dan bebas edit, ”kata Mathews. DP Technology mendukung ESPRIT dengan memberikan pelatihan langsung dari pabrik dan dukungan teknis kepada pelanggannya di Amerika Utara melalui tim insinyur aplikasi ESPRIT yang berdedikasi.

Belanja Satu Pintu

Paket lengkap dapat menarik pengguna yang mencari one-stop shopping di CAD/CAM, menggabungkan CAD/CAM dengan inspeksi dan metrologi, atau dengan solusi PLM, ERP dan MES.

“Salah satu tren terbaru yang kami dengar dari pelanggan kami dan prospek baru adalah kebutuhan mereka akan kami untuk menyediakan solusi manufaktur yang lengkap, bukan hanya perangkat lunak CAD/CAM,” kata Nick Spurrett, direktur regional–Amerika, Perangkat Lunak Produksi, Intelijen Manufaktur Hexagon , North Kingstown, R.I. “Permintaan mereka mewakili segalanya mulai dari solusi MES hingga solusi yang akan membawa mereka hingga verifikasi alat mesin penuh. Dengan tambahan NCSIMUL dan WORKPLAN, Hexagon Production Software menyelaraskan bisnis kami untuk merespons tren terbaru ini.”

Hexagon Manufacturing Intelligence baru-baru ini memamerkan demo solusi produksi digitalnya yang membentuk portofolio Perangkat Lunak Produksi, yang terdiri dari beberapa judul CAD/CAM dari Perangkat Lunak Vero, yang diakuisisi oleh Hexagon beberapa tahun yang lalu, ditambah NCSIMUL, produk kelas atas paket simulasi dan verifikasi, bersama dengan solusi inspeksi tradisional Hexagon.

“Kami terus mengembangkan semua produk manufaktur kami, termasuk pembuatan jalur pahat yang lebih cepat dan menyediakan strategi Bentuk Gelombang di seluruh rangkaian produk,” kata Spurrett dari jajaran produk yang baru digabungkan. “Kami juga menghadirkan teknologi Advanced Toolform dengan pengenalan pemesinan lima sumbu untuk segala bentuk pahat.” Dia mencatat bahwa ini memungkinkan bentuk pahat lima sumbu seperti barel, oval, parabola, atau bentuk apa pun, untuk dihitung di atas permukaan bagian, termasuk offset negatif (kelonggaran).

“Desain untuk manufaktur adalah salah satu solusi utama yang telah kami luncurkan selama 12 bulan terakhir,” tambah Spurrett. “Kami menyediakan CAD untuk CAM, atau CAD untuk Toko Mesin, solusi untuk perusahaan yang ingin memanfaatkan data CAD yang mereka terima—atau untuk bekerja di lingkungan CAD yang dapat dimanfaatkan oleh toko mesin, atau programmer CNC karena itu menyediakan jenis fungsionalitas yang mereka butuhkan secara khusus untuk melakukan manufaktur. Menggunakan pemodelan langsung memungkinkan pengguna untuk secara langsung memodifikasi geometri dengan mendorong atau menarik potongan model sesuai keinginan pengguna.”