Teknologi Industri

Sebagai bagian yang harus dimiliki oleh produk elektronik, Printed Circuit Board (PCB) memainkan peran kunci dalam mengimplementasikan fungsionalitas produk elektronik, yang mengarah pada pentingnya desain PCB yang menonjol karena kinerja desain PCB secara langsung menentukan fungsi dan biaya produk elektronik. Desain PCB yang sangat baik mampu membuat produk elektronik jauh dari banyak masalah untuk memastikan produk akan diproduksi dengan lancar dan mampu memenuhi semua tuntutan aplikasi praktis.

Di antara semua elemen yang berkontribusi pada desain PCB, Design for Manufacture (DFM) jelas merupakan elemen penting karena menghubungkan desain PCB dan manufaktur PCB sehingga masalah akan terungkap lebih awal dan diselesaikan tepat waktu selama seluruh siklus hidup produk elektronik. Merupakan mitos bahwa kompleksitas desain PCB akan meningkat karena kemampuan manufaktur produk elektronik dipertimbangkan selama fase desain PCB. Dalam hal siklus hidup desain produk elektronik, DFM tidak hanya dapat membuat produk elektronik terlibat dengan lancar dalam manufaktur otomatis dengan penghematan biaya tenaga kerja selama proses manufaktur, tetapi dapat secara efektif mempersingkat produksi manufaktur untuk menjamin penyelesaian produk elektronik akhir tepat waktu.

Desain untuk Manufaktur adalah elemen kunci yang mengarah ke manufaktur dengan efisiensi tinggi, kualitas tinggi dan biaya rendah sekarang karena kemampuan manufaktur dan desain PCB digabungkan. Studi manufakturabilitas PCB memiliki berbagai fitur yang dapat diklasifikasikan ke dalam fabrikasi PCB dan perakitan PCB secara umum.

• Fabrikasi PCB

Sejauh menyangkut fabrikasi PCB, aspek-aspek berikut harus dipertimbangkan:ukuran PCB, bentuk PCB, rel teknis dan tanda fidusia. Setelah aspek-aspek tersebut gagal dipertimbangkan sepenuhnya selama tahap desain PCB, papan PCB buatan mungkin tidak dapat diterima oleh pemasangan chip otomatis kecuali tindakan pemrosesan tambahan dilakukan. Lebih buruk lagi bahwa beberapa papan gagal untuk dapat terlibat dalam pembuatan otomatis dengan penyolderan manual. Akibatnya, masa produksi akan diperpanjang dan biaya tenaga kerja juga akan meningkat.

sebuah. Ukuran PCB

Setiap chip mounter memiliki ukuran PCB sendiri yang berbeda satu sama lain sesuai dengan parameter masing-masing mounter. Misalnya, ukuran PCB maksimum yang diterima oleh chip mounter di PCBCart adalah 500mm*450mm sedangkan ukuran PCB minimum adalah 30mm*30mm. Itu tidak berarti kami tidak dapat menangani perakitan papan PCB yang lebih kecil dari 30mm * 30mm dan ketika ukuran yang lebih kecil diperlukan, panel dapat diandalkan. Pemasangan chip tidak pernah menerima papan PCB yang ukurannya terlalu besar atau terlalu kecil ketika hanya pemasangan manual yang dapat bergantung pada kenaikan biaya tenaga kerja dan periode produksi di luar kendali. Jadi, selama tahap desain PCB, persyaratan ukuran PCB yang ditetapkan oleh manufaktur pemasangan otomatis harus sepenuhnya dipertimbangkan dan harus dikontrol dalam rentang yang valid.

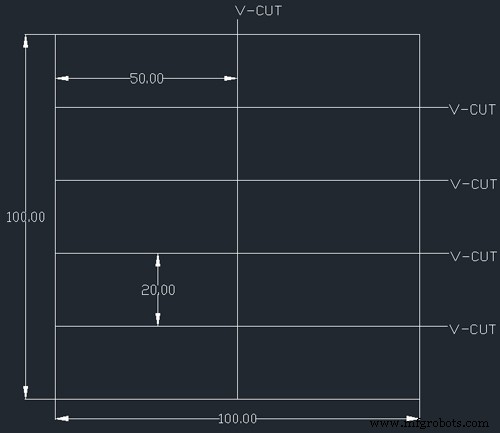

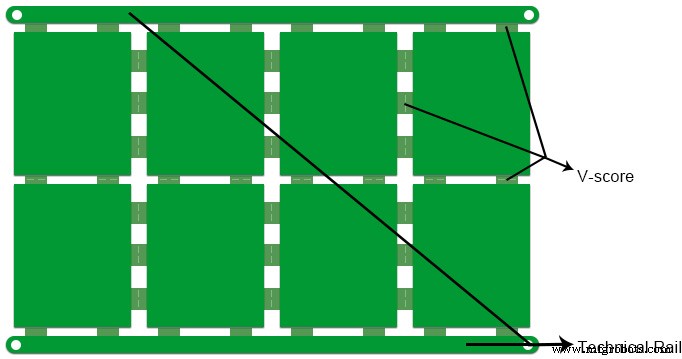

Gambar di bawah ini menunjukkan file desain panel PCB yang dilengkapi dengan perangkat lunak EDA. Sebagai panel 5x2, setiap unit persegi adalah papan tunggal dengan ukuran 50mm*20mm. Koneksi antara setiap unit tunggal dicapai dengan teknologi V-cut/V-scoring. Dalam gambar ini, seluruh kotak menampilkan ukuran akhir panel yaitu 100mm*100mm. Berdasarkan persyaratan ukuran panel yang disebutkan di atas, dapat disimpulkan bahwa ukuran panel termasuk dalam kisaran yang dapat diterima.

Catatan:jika Anda tertarik untuk memesan PCB tipe panel, silakan lihat panduan ini untuk mendapatkan harga panel PCB.

b. Bentuk PCB

Terlepas dari ukuran PCB, semua chip mount juga membutuhkan bentuk PCB. Bentuk PCB biasa harus persegi panjang yang rasio antara panjang dan lebarnya harus 4:3 atau 5:4 yang optimal. Ketika PCB memiliki bentuk yang tidak beraturan, tindakan ekstra harus dilakukan sebelum perakitan SMT, yang menyebabkan peningkatan biaya. Untuk menghentikan hal itu terjadi, PCB harus dirancang dalam bentuk biasa selama tahap desain PCB sehingga persyaratan SMT dapat dipenuhi. Namun demikian, itu hampir tidak dapat dicapai dalam situasi praktis. Ketika beberapa produk elektronik harus tidak beraturan bentuknya, lubang cap plus jembatan harus digunakan untuk membuat bentuk akhir PCB memiliki bentuk biasa. Setelah perakitan, bagian tambahan dapat dihilangkan dari PCB, yang memenuhi persyaratan pemasangan dan ruang otomatis.

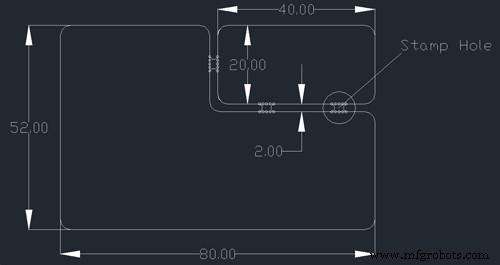

Gambar di bawah menunjukkan PCB bentuk tidak beraturan dengan tepi pemrosesan yang ditambahkan melalui perangkat lunak EDA. Ukuran seluruh papan adalah 80mm * 52mm sedangkan area persegi adalah ukuran PCB praktis. Ukuran area sudut kanan atas adalah 40mm*20mm, yang merupakan tepi pemrosesan yang dihasilkan dari lubang cap plus jembatan.

c. Rel Teknis

Untuk memenuhi permintaan manufaktur otomatis, rel teknis harus ditempatkan pada PCB untuk memperbaiki PCB.

Selama tahap desain PCB, rel teknis selebar 5mm harus ditinggalkan terlebih dahulu di mana tidak ada komponen dan jejak yang tersisa. Merupakan hal yang biasa untuk menempatkan rel teknis di sisi yang lebih pendek dari PCB tetapi sisi yang lebih pendek dapat dipilih ketika rasio antara panjang dan lebar lebih dari 80%. Rel teknis akan dihilangkan setelah perakitan sebagai peran produksi anak perusahaan.

d. Tanda Fidusial

Untuk PCB dengan komponen terpasang, tanda fidusia harus ditambahkan sebagai titik referensi umum memastikan setiap peralatan perakitan untuk secara akurat menentukan posisi komponen. Oleh karena itu, tanda fidusia adalah tolok ukur manufaktur SMT, yang diperlukan untuk manufaktur otomatis.

Komponen membutuhkan 2 tanda fidusia sedangkan PCB meminta 3 tanda fidusia, yang harus ditempatkan di tepi papan PCB dan menutupi semua komponen SMT. Jarak tengah antara tanda fidusia dan tepi papan harus setidaknya 5 mm. Untuk PCB dengan sisi ganda membawa komponen SMT, tanda fidusia harus tersedia di kedua sisi. Jika komponen ditempatkan terlalu padat untuk menempatkan tanda fidusia di papan, mereka dapat ditempatkan di rel teknis.

• Perakitan PCB

Perakitan PCB, disingkat PCBA, sebenarnya adalah proses menyolder komponen pada papan PCB kosong. Untuk memenuhi persyaratan manufaktur otomatis, perakitan PCB menyiapkan beberapa persyaratan pada paket komponen dan tata letak komponen.

sebuah. Paket Komponen

Selama proses desain PCBA, jika paket komponen tidak sesuai dengan standar yang sesuai dengan jarak antar komponen yang terlalu dekat satu sama lain, pemasangan otomatis tidak akan dilakukan.

Untuk mendapatkan paket komponen yang optimal, perangkat lunak desain EDA profesional harus digunakan agar kompatibel dengan standar paket komponen internasional. Dalam proses desain PCB, area pandangan mata burung tidak boleh tumpang tindih dengan area lain dan pemasangan IC otomatis akan dapat mengenali dan melakukan pemasangan permukaan secara akurat.

b. Tata Letak Komponen

Tata letak komponen merupakan tugas penting dalam desain PCB karena kinerjanya terkait langsung dengan tampilan PCB dan tingkat kerumitan proses manufaktur.

Selama proses tata letak komponen, sisi perakitan untuk komponen SMD dan komponen THD harus ditentukan. Di sini, mari kita atur sisi depan PCB sebagai sisi komponen A sedangkan sisi belakang sebagai sisi komponen B. Tata letak komponen harus mempertimbangkan bentuk rakitan termasuk rakitan paket tunggal lapis tunggal, rakitan paket tunggal lapis ganda, rakitan paket campuran lapis tunggal, rakitan paket campuran Sisi A dan paket tunggal Sisi B dan Sisi A THD dan Perakitan SMD sisi B. Perakitan yang berbeda membutuhkan proses dan teknologi manufaktur yang berbeda. Oleh karena itu, sejauh menyangkut tata letak komponen, tata letak komponen yang optimal harus dipilih untuk membuat manufaktur menjadi sederhana dan mudah, meningkatkan efisiensi manufaktur dari keseluruhan proses.

Selain itu, orientasi tata letak komponen, jarak antar komponen, disipasi termal, dan tinggi komponen harus dipertimbangkan.

Secara umum, orientasi komponen harus tetap konsisten. Tata letak komponen sesuai dengan prinsip jarak penelusuran terpendek berdasarkan orientasi polaritas yang harus konsisten untuk komponen dengan tanda polaritas dan komponen tanpa tanda polaritas harus diatur dengan rapi pada sumbu X atau Y. Tinggi komponen harus paling banyak 4mm sedangkan arah transmisi komponen dan PCB harus mempertahankan 90°.

Untuk meningkatkan kecepatan penyolderan komponen dan memudahkan pemeriksaan selanjutnya, jarak antar komponen harus konsisten. Komponen harus berdekatan satu sama lain dalam jaringan yang sama sementara jarak aman harus dibiarkan antara jaringan yang berbeda sesuai dengan penurunan tegangan. Silkscreen dan pad tidak boleh tumpang tindih, jika tidak, komponen tidak akan dipasang.

Masalah disipasi termal harus dipertimbangkan karena suhu operasi praktis PCB dan sifat termal komponen listrik. Tata letak komponen harus fokus pada pembuangan panas sementara kipas atau pendingin harus digunakan bila perlu. Heat sink yang sesuai harus dipilih untuk komponen daya dan komponen sensitif termal harus ditempatkan jauh dari yang menghasilkan panas. Komponen tinggi harus ditempatkan di belakang komponen rendah.

Masih ada lebih banyak detail yang harus difokuskan tentang DFM PCB dan pengalaman harus diakumulasikan dalam praktik. Misalnya, desain PCB sinyal berkecepatan tinggi memerlukan persyaratan khusus untuk impedansi, yang harus didiskusikan dengan pabrikan papan sebelum manufaktur sebenarnya untuk menentukan impedansi dan informasi lapisan. Untuk persiapan manufaktur pada beberapa papan PCB dengan ukuran kecil dan tracing padat, kemampuan manufaktur pada lebar trace minimum dan melalui diameter harus didiskusikan dengan produsen PCB untuk menjamin kelancaran pembuatan PCB tersebut.

Kami telah sepenuhnya menyadari pentingnya waktu dan biaya bagi pelanggan. Pemeriksaan DFM/DFA sebelum manufaktur nyata mampu menentukan apakah manufaktur dapat diimplementasikan dengan lancar berdasarkan file desain Anda. Selain itu, layanan yang disediakan oleh PCBCart ini benar-benar GRATIS, meskipun layanan cek DFM/DFA tidak ternilai harganya karena sistem yang kami manfaatkan adalah Valor DFM Check, sejenis sistem otomatis yang melakukan pemeriksaan manufakturabilitas yang akurat dengan kecepatan tinggi. Hubungi kami untuk informasi lebih lanjut tentang Cek DFM/DFA GRATIS kami. Ini pasti sepadan!

Sumber Bermanfaat:

• PCBCart Memproduksi PCB dalam Bentuk Tidak Beraturan – TANPA Dikenakan Biaya Tambahan

• Fitur PCBCart Layanan Perakitan PCB Tingkat Lanjut – Beberapa Opsi Nilai Tambah

• Layanan Souring Komponen dari PCBCart – TANPA Barang Palsu Komponen Elektronik

• Persyaratan File untuk Pembuatan PCB yang Efisien dan Lancar

Teknologi Industri

Jika Anda adalah produsen otomotif, Anda tahu bahwa PCB sangat penting untuk produk Anda. Tapi apa itu PCB otomotif, dan mengapa Anda membutuhkannya? Dalam posting blog ini, kita akan membahas dasar-dasar Pengenalan PCB Otomotif dan menjelaskan mengapa itu merupakan bagian penting dari manufaktur ot

Perkembangan teknologi ilmiah modern menyebabkan semakin banyaknya miniatur komponen elektronika dan penerapan teknologi dan perangkat SMT secara masif dalam produk elektronik. Perangkat manufaktur SMT memiliki atribut otomatis penuh, presisi tinggi, dan kecepatan tinggi. Karena tingkat otomatisasi

Dengan perkembangan teknologi paket komponen elektronik menuju miniatur, ringan dan kinerja tinggi, telah menjadi tren pengembangan komponen elektronik untuk meningkatkan kepadatan fungsi komponen dan mengurangi jarak antara terminal input dan terminal output, yang paling baik ditampilkan oleh fitur

Agar sesuai dengan kebutuhan pembangunan seperti miniaturisasi, digitalisasi, frekuensi tinggi dan fungsi ganda, kabel logam pada PCB (Printed Circuit Boards) sebagai perangkat interkoneksi dalam peralatan elektronik tidak hanya menentukan pembukaan aliran arus, tetapi juga berperan sebagai jalur tr