MRO untuk HRC:Kapan Merawat, Membangun Kembali, atau Mengganti Pusat Pemesinan Horizontal

Banyak peralatan mesin dibuat agar tahan lama. Namun, ada saatnya dalam kehidupan setiap peralatan mesin ketika sesuatu perlu dilakukan untuk meningkatkan kemampuan pengoperasiannya.

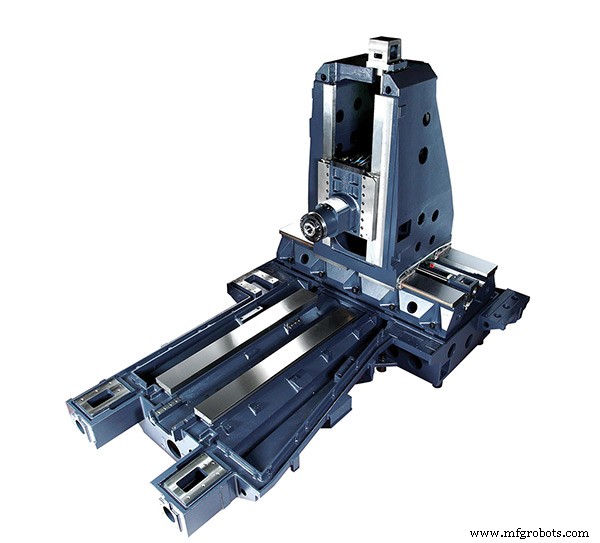

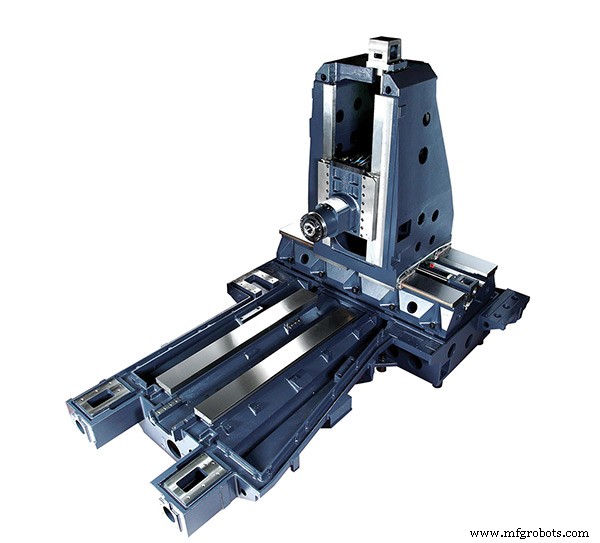

Mari kita periksa beberapa keputusan yang perlu diambil toko terkait penuaan horizontal machining center (HMC), termasuk perawatan berat, upgrade, rekondisi, dan penggantian alat berat dengan model baru.

Hal pertama yang perlu dikatakan tentang merawat horizontal juga terlalu sering dilupakan:Anda harus melakukan perawatan preventif (PM) sejak awal. Pembuat alat mesin memberikan panduan. Terkadang, seperti halnya dengan Doosan Machine Tools America, Pine Brook, N.J., ada bagan di mesin secara harfiah. Secara alami, jadwal ini bervariasi tergantung pada seberapa banyak Anda menjalankan mesin, tetapi bahkan bengkel kerja satu shift dengan mesin baru perlu memperhatikan PM, kata Ragen Hunsucker, manajer layanan untuk Tulsa, Spesialisasi Alat Mesin yang berbasis di Oklahoma. , distributor Doosan yang mencakup Oklahoma, Kansas, dan Missouri barat daya. Sayangnya, tambahnya, banyak perusahaan mengalami “perebutan kekuasaan antara pemeliharaan dan produksi”, dan kebutuhan akan “suku cadang, suku cadang, suku cadang” menang hingga mereka tidak melakukan pemeliharaan selama bertahun-tahun.

Untuk kredit mereka, sebagian besar pembuat mesin utama dan mitra distribusi mereka menawarkan untuk melakukan PM untuk pelanggan mereka, tetapi adopsi jerawatan. Jeff DeLaughter, pemilik Machine Tool Specialties, mengatakan perusahaan besar lebih mungkin untuk menandatangani kontrak PM, meskipun permintaan produksi masih dapat menyulitkan untuk menjadwalkan pekerjaan. Dan untuk toko menengah dan kecil, jumlah yang mengikuti rencana pemeliharaan yang direkomendasikan adalah “hampir nol”.

Bernie Otto, direktur dukungan teknis di Methods Machine Tools Inc., Sudbury, Mass., mengatakan ada dua jenis pelanggan yang mendaftar untuk program PM. Yang pertama adalah perusahaan yang tidak memilikinya dan "terlalu sering terbakar" oleh kerusakan mesin yang mahal ketika mereka tidak mampu membelinya. Yang kedua adalah perusahaan yang menyadari sejak awal bahwa “mereka mengelola peralatan unik yang sulit diganti”, terutama jika mereka membutuhkan mesin ini untuk berproduksi pada tingkat yang lebih tinggi. Dia mengutip seorang pelanggan Metode yang memotong bahan yang sangat abrasif dan tidak biasa pada mesin khusus yang harus terus berjalan. “Mereka berinvestasi dalam program pemeliharaan preventif yang konsisten. Setiap enam bulan kami membersihkan area di sekitar sekrup bola dan jalur pemandu, memeriksa aliran pelumasan, dan memeriksa fungsionalitas alat berat secara keseluruhan.”

Otto mengamati pandemi membuat banyak teknisi pemeliharaan pensiun dini. “Jadi kami melihat peningkatan kontrak layanan karena [pelanggan] tidak memiliki orang pemeliharaan yang tersisa,” katanya. “Semua orang tua pensiun. Pendatang baru mungkin memasukkan pelumas ke dalam mesin, tetapi di Metode, kami bersiap untuk melakukan program yang lebih lengkap. Semakin banyak pelanggan mulai menyadari bahwa jika layanan mereka terstruktur dan terorganisir, mereka dapat merencanakan waktu henti dengan lebih baik. Kami dapat memperbaiki lebih banyak masalah kecil di depan sebelum menjadi masalah yang sangat besar.”

Tugas dan Tes seiring Usia Mesin Anda

Wakil presiden layanan Doosan, YB Lee, menunjukkan bahwa persentase yang tinggi dari pengguna HMC berjalan 24/7, atau mendekatinya, dengan standar waktu kerja yang tinggi. Lee membagi perawatan rutin menjadi tugas triwulanan, dua tahunan, dan tahunan, dengan tugas terakhir seperti menarik penutup jalan dan membersihkan serpihan, membersihkan tangki pendingin, mengganti cairan hidraulik, memeriksa level alat berat, menyetel reaksi balik, dan memeriksa spindel habis.

Hunsucker mengatakan begitu HMC memiliki waktu sekitar 10.000 jam, Doosan juga mulai menggunakan megohmmeter untuk mendeteksi kemungkinan kerusakan pada gulungan motor atau degradasi kabel (kerusakan isolasi pada kabel yang mengalir ke motor). Dia juga memperingatkan bahwa boxways membutuhkan lebih banyak perhatian daripada guideways linier. “Dengan panduan linier, tidak begitu penting untuk memperhatikan cara, sistem pelumasan, distributor oli, dan hal semacam itu seperti yang Anda lakukan pada mesin boxway.” Tapi boxways menawarkan kekakuan superior dan peredam getaran, membuatnya populer untuk pemotongan tugas berat. (Doosan menawarkan kedua jenis HMC.)

Jika Anda terus melakukan PM, dan membatasi kegagalan komponen yang jelas, bagaimana Anda tahu apakah sudah waktunya untuk mempertimbangkan perombakan besar-besaran, atau mungkin mengganti HMC? Bill Malanche, COO untuk Mitsui Seiki USA, Franklin Lakes, N.J., mengatakan itu bukan sesuatu yang dapat Anda jadwalkan secara realistis. Sebaliknya, “waktu henti mesin dan tingkat kerusakan mungkin merupakan indikasi yang lebih baik tentang kinerja mesin,” ia menawarkan. “Tentu saja, suku cadang yang buruk dapat disebabkan oleh sejumlah faktor, tetapi jika Anda memiliki proses produksi yang terbukti benar dan Anda mulai melihat penurunan dalam hal-hal seperti kelurusan, tegak lurus, dan keakuratan komponen, maka Anda memiliki gagasan bahwa ada sesuatu yang mulai gagal.”

Otto menggemakan hal ini dengan tepat, dengan mengatakan “dalam banyak hal, benda kerja adalah denyut nadi dari mesin horizontal. Jika Anda melihat ketidakakuratan di bagian Anda, atau Anda mendapatkan hasil akhir yang buruk, itu biasanya merupakan indikasi bahwa mesin mengalami beberapa masalah. Itu bisa apa saja dari hanya komponen usang seperti guideway linier. Itu bisa memperburuk Turcite pada mesin boxway. Itu bisa berupa draw bar yang lemah. Ini bisa menjadi mekanisme penjepit palet yang lemah.

“Ada beberapa tes langsung yang dapat dilakukan sebagian besar masinis untuk mempersempit area yang mungkin menyebabkan masalah,” lanjutnya. “Misalnya, “letakkan alat di poros, keluarkan kunci, dan putar untuk melihat apakah Anda memiliki permainan masuk atau keluar pada mesin, yang dapat menunjukkan bahwa drawbar semakin lemah. Beberapa orang bahkan memasang obeng di porosnya untuk mencongkelnya sedikit. Jika bergerak, pegas drawbar mungkin sudah aus.”

Tes sederhana lainnya adalah memasang indikator ke poros dan kemudian menyentuh perlengkapan saat mencoba memindahkan palet secara manual. “Jika itu bergerak, kemungkinan besar Anda memiliki serangan balik di salah satu kapak Anda dan Anda mungkin harus memanggil petugas servis.”

Sejalan dengan itu, Hunsucker mengatakan tes bar bola biasa adalah metode yang cepat dan mudah untuk "menangkap masalah akurasi sebelum terjadi, atau saat terjadi secara bertahap." Dan, baik atau buruk, lebih mudah untuk meyakinkan pelanggan untuk melakukan tes bola secara berkala daripada mendaftar untuk PM. Setelah menetapkan garis dasar, pengujian berkala memberikan gambaran tentang akurasi geometris alat berat. Pada setiap tahap, pelanggan dapat menilai apakah tingkat kesalahan dapat diterima atau menimbulkan kekhawatiran. Dia mungkin memutuskan, misalnya bahwa meskipun mesin bergerak di luar toleransi, dia akan tetap berjalan karena suku cadangnya masih dapat diterima. Di sisi lain, toko kedirgantaraan mungkin melihat data yang sama dan menyimpulkan bahwa risiko memproduksi suku cadang yang buruk sekarang cukup tinggi untuk menjamin evaluasi penuh dan kemungkinan pekerjaan perbaikan.

Jika mesin yang tadinya berkinerja baik sekarang sangat tidak akurat, Malanche merekomendasikan untuk menyewa kontraktor yang memenuhi syarat atau pembuat peralatan mesin untuk “memasang ulang” mesin sebelum mempertimbangkan perbaikan besar apa pun seperti mengganti sekrup bola. “Mesin telah bergerak bolak-balik selama bertahun-tahun dan fondasinya mengendap. Hal ini menyebabkan mesin mengalami torsi. Kami ingin melepaskan torsi itu. … Saya tidak perlu memindahkan mesin, tetapi saya akan melepaskannya dari bantalan inersia, meletakkannya kembali ke tempatnya, dan pada dasarnya memasangnya kembali, menyetelnya kembali, melakukan kalibrasi laser baru, hal-hal semacam itu sesuatu." Dalam pengalaman Malanche, ini memecahkan masalah lebih dari separuh waktu jika kesalahan yang dipermasalahkan tidak besar. “Misalnya, ambil sebuah mesin yang telah memegang sepersepuluh selama bertahun-tahun, Anda menabraknya dan sekarang memegang Anda. Anda mungkin dapat memperbaikinya dengan recommissioning.”

Peningkatan Cerdas

Katakanlah mesin Anda memegang toleransi yang diperlukan, tetapi Anda membutuhkan lebih banyak throughput. Semua orang yang diwawancarai untuk artikel ini mengatakan bahwa memutakhirkan kontrol hampir tidak pernah masuk akal. Namun Otto, juga manajer produk Methods untuk mesin OKK dan Kiwa, mengatakan dua peningkatan lainnya harus dipertimbangkan secara serius.

“Kami dapat memasang kolam palet tambahan di lapangan untuk memungkinkan alat berat bekerja lebih lama tanpa pengawasan dengan campuran suku cadang yang lebih tinggi. Dan kami dapat menambahkan kapasitas alat tambahan ke mesin sehingga dapat menangani beberapa bagian yang diberi isyarat.” Faktanya, kata Otto, sekitar 60 persen dari penjualan multi-pallet Kiwa dan OKK Metode adalah untuk mesin yang awalnya dilengkapi dengan pengaturan dua palet standar. Itu karena, meskipun toko sering dijanjikan kontrak untuk “40.000 suku cadang, pesanan awal adalah 3.000. Pelanggan telah menemukan bahwa lebih bijaksana untuk menunggu sebelum masuk ke sistem otomatisasi yang lebih besar.”

Sebagian besar horizontal dilengkapi dengan dua palet yang berayun 180 °, beralih antara zona kerja dan stasiun muat/bongkar. Metode dan pemasok lain menawarkan opsi otomatisasi yang membawa palet tambahan ke dan dari sisi beban pengubah putar alat berat. Otto menggambarkan kolam yang berdiri sendiri dengan jumlah palet tetap yang melayani satu mesin, menara yang melayani satu mesin (pendekatan hemat-ruang sekarang menjadi populer), dan sistem linier menggunakan robot untuk melayani satu atau beberapa mesin. DeLaughter mengatakan Doosan membangun sistem palet liniernya sehingga Anda dapat menambahkan hingga enam mesin dari waktu ke waktu, “dan memperluas palet Anda bersamanya, selama Anda memulai dengan basis yang tepat.” Dan Otto menambahkan bahwa “sebagian besar sistem ini memiliki penjadwal, beberapa di antaranya dapat menangani tantangan kompleks dalam merutekan beragam pekerjaan”.

Otto merujuk seorang pelanggan yang menerima kontrak darurat untuk membuat suku cadang respirator selama pandemi COVID-19 sekaligus kehilangan separuh stafnya karena penyakit tersebut. Metode menyediakan kit otomasi untuk retrofit lapangan yang cepat, dan melengkapi toko dengan satu kolam palet enam stasiun untuk mesin Kiwa KH-45 yang ada, ditambah Kiwa KH-4500 baru dengan kumpulan palet enam stasiun lainnya. Kedua mesin menggunakan palet yang sama.

“Dalam beberapa minggu dia beralih dari berlari sekitar enam jam sehari, karena hanya itu yang Anda dapatkan dari operator, menjadi sekitar 16 jam. Dia akhirnya bangun sekitar 22 jam sehari, ringan hadir,” kata Otto. “Kami mengambil pekerjaan, kecepatan, umpan yang sama persis, semua yang dia lakukan sebelumnya. Yang kami lakukan hanyalah menambahkan dua kolam palet dan itu memperpanjang hari-harinya dan menggandakan produksinya dengan jumlah orang yang sama.”

Meningkatkan pemesinan tanpa pengawasan sering kali memerlukan peningkatan kapasitas pengubah alat otomatis, terutama jika Anda mengotomatiskan berbagai pekerjaan. Otto menjelaskan bahwa “produsen yang berbeda memiliki cara yang berbeda untuk memperluas carousel alat mereka,” dan beberapa dirancang untuk memudahkan sejak awal. Misalnya, Metode dapat dengan mudah menambahkan majalah ke mesin OKK, dan dalam beberapa kasus beralih dari 60 menjadi 170 alat. “Kami dapat memasang kembali alat pengubah Kiwa dari 120 menjadi 240 alat dalam waktu sekitar satu setengah hari.”

Otto menyarankan beberapa peningkatan lain yang sering terbukti hemat biaya, seperti menambahkan probe (untuk pengaturan otomatis yang lebih mudah), dan ekstraktor kabut untuk meningkatkan kesehatan dan keselamatan. Filtrasi cairan pendingin yang lebih baik dan konveyor chip mungkin juga berfungsi jika Anda telah meningkatkan throughput. Dan “upgrade perangkat lunak untuk memantau pemuatan alat dan hal-hal seperti itu” dapat sangat membantu.

Panggilan Sulit:Perbaiki, Bangun Kembali, atau Ganti?

Jika HMC Anda memiliki masalah besar, Anda menghadapi pilihan yang sulit:memperbaikinya, membangunnya kembali, atau menggantinya? Dan ini bukan semata-mata masalah biaya tunai untuk setiap opsi. Untuk satu hal, bahkan jika Anda dapat membangun kembali mesin lama dengan biaya yang jauh lebih murah daripada mesin baru, Anda harus mempertimbangkan untuk apa Anda dapat menggunakan ruang tersebut dan manfaat yang akan dihasilkan oleh teknologi yang lebih baru.

Klaus Miller, wakil presiden penjualan di Absolute Machine Tools Inc., Lorain, Ohio, melaporkan bahwa banyak pelanggan mengganti HMC berusia 15 hingga 20 tahun karena sudah usang dan jauh lebih lambat dalam segala hal daripada teknologi yang lebih baru.

“Beberapa mesin antik itu memiliki spindel yang digerakkan oleh sabuk yang mampu berjalan hanya 8.000 hingga 10.000 rpm,” kata Miller, “dibandingkan spindel integral saat ini yang berjalan pada 15.000. Waktu penggantian alat pada mesin lama mungkin lima hingga enam detik—setidaknya dua kali lipat dari yang Anda lihat hari ini.”

Terlebih lagi, pelanggan sering kali dipaksa untuk lebih mengurangi kecepatan pada mesin yang lebih tua. “Saya memiliki banyak pelanggan yang menjalankan mesin mereka yang berusia 15-20 tahun dengan kecepatan setengah karena mesin tidak dapat bekerja dengan kecepatan penuh lagi.” Selain itu, kata Miller, “horizontal 400 mm yang lebih tua adalah babi, mereka sangat besar. Besar dan berbentuk kotak, banyak lembaran logam, dengan alat pengubah yang dibangun di samping dan konveyor chip memanjang dari belakang sejauh lima atau enam kaki. Sekarang semuanya tertutup dan sangat kompak.”

Lee mengatakan HMC Doosan dirancang untuk beroperasi 40 jam per minggu selama 20 tahun tanpa memerlukan perbaikan besar, yang sejalan dengan pasar bengkel kerja. “Tapi,” tambah Lee, “pelanggan horizontal sering beroperasi 24/7. Pelanggan tersebut akan membutuhkan pekerjaan perbaikan besar dalam lima hingga tujuh tahun.” Namun bahkan setelah hanya lima tahun, Lee menunjukkan, mereka dapat meningkatkan produktivitas mereka sebesar 15 hingga 25 persen—atau sebanyak 30 persen tergantung pada aplikasinya—dengan mendapatkan mesin baru. Jadi pelanggan bervolume tinggi, yang kemungkinan juga memiliki standar tinggi untuk waktu kerja yang dibutuhkan, harus mengganti mesin yang aus. Di sisi lain, kata Lee, mereka memiliki pelanggan job shop yang telah menjalankan HMC mereka selama 40 tahun. “Jadi tergantung utilitasnya,” katanya.

Malanche mencatat bahwa mesin Mitsui Seiki dibuat untuk bertahan selama 75.000 jam. Dia ingat mengunjungi seorang pelanggan otomotif yang memiliki 25 mesin tetapi tidak bertahan lebih dari lima tahun.

“Dia sangat menyukai peralatan kami dan sangat puas dengan waktu kerja, keandalan, dan kualitas suku cadang. Tetapi dia mengatakan kepada saya bahwa gagasan memiliki mesin apa pun yang mengambil ruang lantai di fasilitasnya selama lebih dari lima tahun, terlepas dari kondisinya, tidak praktis. Pria itu menjelaskan kepada saya bahwa kemajuan teknologi sehubungan dengan kecepatan dan produksi akan berubah secara signifikan dari tahun ke tahun. Dan alat mesin yang mampu melakukan, katakanlah, 40 mpm dalam kecepatan traverse cepat hari ini, akan mampu melakukan 60 mpm dalam lima tahun. Jadi output dari mesin yang memakan ruang lantai akan ditingkatkan hanya dengan kemajuan teknologi. Mengapa mesin harus memproduksi 100 persen suku cadang yang dibutuhkan jika Anda dapat memiliki jumlah mesin yang sama yang memproduksi 133 persen?”

Ada beberapa argumen untuk memperbaiki atau bahkan membangun kembali HMC yang lebih tua. Pertama, jika mesin solid tetapi membutuhkan satu perbaikan khusus (misalnya, penggantian sekrup bola), mungkin sangat layak dilakukan. Jika melepas dan mengganti mesin akan sangat mengganggu, mungkin lebih baik untuk membangunnya kembali di lantai bengkel. Hal yang sama berlaku jika pengiriman untuk penggantian akan memakan waktu terlalu lama.

Semakin mahal mesinnya, semakin menarik tampilannya. Seperti yang dikatakan Hunsucker, “mesin boxway dengan headstock bergigi … sulit diganti. Ini cukup mahal untuk mengulang cara dan pita jalan, tetapi juga cukup mudah untuk teknisi terlatih. Selama elektronik tidak kuno, membangun kembali mesin ini dan mengembalikannya ke produksi adalah pilihan yang layak.”

Ada opsi keempat, Hunsucker menambahkan:gunakan kembali mesin. Misalnya, jika mesin tidak lagi mempertahankan toleransi yang ketat, Anda masih dapat memperbaikinya agar tetap berjalan dan menggunakannya untuk pekerjaan kasar.

Terakhir, jika Anda memutuskan untuk berinvestasi dalam teknologi baru, tanyakan tentang pertukaran. Jika mesin Anda tidak rusak total, distributor lokal Anda yang ramah akan menemukan rumah baru untuk itu, dan Anda akan menghemat uang untuk mesin baru. DeLaughter mengatakan mereka menggunakan mesin dalam perdagangan sekitar separuh waktu.