Mensimulasikan Efek Manufaktur Sejak Awal Menghasilkan Desain yang Kuat

Dalam desain dan rekayasa, asumsi sering dibuat sebagai mekanisme penyederhanaan, dan terkadang karena penyederhanaan itu sudah cukup. Tetapi sering kali karena seseorang tidak memiliki waktu atau alat yang memadai untuk memperhitungkan efek nonlinier.

Untuk banyak komponen, proses manufaktur memiliki dampak signifikan pada kinerja produk, tetapi seringkali merupakan beberapa efek yang paling sering diabaikan. Efek manufaktur apa yang harus dipertimbangkan, dan mana yang dapat diabaikan? Jawaban untuk ini tidak selalu dipahami dengan baik. Sering kali, praktik standar dalam teknik adalah meminta desainer membuat desain, meneruskannya ke analis, dan kemudian meminta analis membangun dan menganalisis desain. Seringkali pendekatan ini agak rumit dan memakan waktu, akibatnya, lebih lama dari ideal. Karena koneksi dan waktu yang tidak ideal untuk beralih dari CAD ke CAE, tidak jarang menghabiskan lebih banyak waktu untuk transfer data dan menjalankan analisis awal daripada benar-benar membangun, menganalisis, dan memahami model.

Platform 3DEXPERIENCE – Menyatukan Alat Desain dan Mekanika yang Solid:

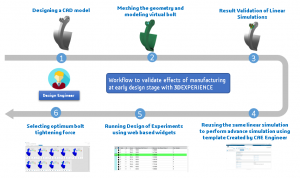

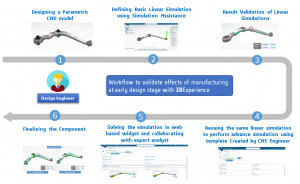

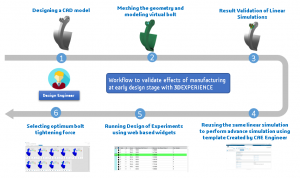

3D EXPERIENCE Platform oleh DASSAULT SYSTÈMES menggabungkan fitur desain kelas dunia CATIA dengan set alat mekanik padat linier dan nonlinier dari SIMULIA. Kemampuan yang begitu kuat memungkinkan koneksi yang lebih mulus antara CAD dan CAE daripada yang biasa ada di industri. Ini juga memungkinkan proses terpandu dan templat standar, yang dapat menghasilkan jawaban pertama yang lebih cepat. Jadi, alih-alih perhitungan dan asumsi awal yang disederhanakan dilakukan oleh insinyur analisis struktural ahli, jawaban lulus pertama ini dapat disematkan di dalam CAD dan perangkat teknik awal untuk sampai pada model pertama dan tebakan awal pertama untuk indikator kinerja kunci struktural. . Hal ini memungkinkan jawaban struktural linier lulus pertama dieksekusi dan dianalisis dalam CAD sebelum diteruskan ke analis.

Insinyur analisis struktural kemudian dapat "mempertajam pisau" dengan menyempurnakan model lebih lanjut dan menambahkan efek yang sesuai ke model "lintasan pertama" yang diberikan kepada mereka. Beberapa pertimbangan manufaktur ini mungkin hanya asumsi linier "diperluas", tetapi seseorang dapat mencakup kontak, nonlinier material, dan bahkan efek pengerasan tegangan jika sesuai. Seperti yang akan kita lihat, penyempurnaan ini dapat menjadi sangat penting dan dapat dengan mudah mengungkapkan kegagalan yang mungkin dapat diabaikan. Beberapa contoh nonlinier "klasik" adalah nonlinier material – plastisitas pada baja, perilaku nonlinier pada karet, retak dan kegagalan pada berbagai material dan komponen. Meskipun ini sering dipahami dengan baik, dua bentuk nonlinier lainnya lebih sering diabaikan - efek kontak, dan dampak "geometri nonlinier." Ketiga bentuk nonlinier ini dapat merupakan hasil dari proses manufaktur, dan semuanya siap dimodelkan, dianalisis, dan diproses lebih lanjut pada 3D Platform PENGALAMAN.

Kami telah mengevaluasi dua contoh yang menunjukkan efek manufaktur ini, dan khususnya fokus pada bagaimana masing-masing dapat berperan dalam mempertimbangkan dampak efek manufaktur pada sistem.

- Tekan Fit Sambungan di Lengan Kontrol Bawah:

Kontak umumnya dipahami dengan baik oleh para insinyur - dua atau lebih komponen "berbenturan" satu sama lain, dan gaya ditransfer di antara mereka, yang menimbulkan tegangan dan regangan. Contoh kontak yang sering tidak dipertimbangkan, tetapi bisa sangat kritis dalam implikasinya, adalah "kecocokan pers". Dalam press fit, satu komponen dari bagian luar yang sedikit lebih besar "dipaksa" ke bagian lain yang lebih kecil, demikianlah namanya. Kecocokan pers harus menyeimbangkan persyaratan yang bersaing:terlalu sedikit gangguan antara bagian-bagian dapat mengakibatkan kecocokan yang dapat dengan mudah ditarik keluar dan membahayakan integritas sistem melalui pemisahan bagian. Namun, terlalu banyak interferensi akan menghasilkan tegangan dan regangan yang tinggi yang mengakibatkan kegagalan dalam satu atau kedua bagian.

Modul simulasi dalam 3D PENGALAMAN Platform dengan mudah memungkinkan kemampuan untuk tidak hanya menangkap kecocokan pers seperti itu (bukan pendekatan yang disederhanakan), tetapi juga dapat menjelaskan variasi dalam interferensi untuk mempelajari tegangan yang dihasilkan karena kecocokan pers itu sendiri dan ketika tekanan kecocokan pers tersebut termasuk dalam pemuatan "standar". Gagal memperhitungkan efek kecocokan pers dapat memiliki konsekuensi bencana.

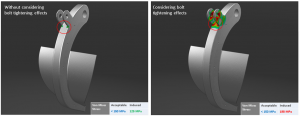

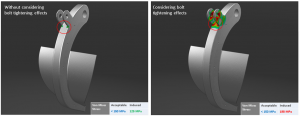

Seperti yang ditunjukkan pada contoh di atas, lengan kontrol yang lebih rendah (yang merupakan contoh umum dari press fit) bisa gagal secara tidak terduga jika efek dari press fit tidak dipertimbangkan selama simulasi. Hasil di sebelah kiri menyesatkan dan dapat menyebabkan masalah garansi bagi produsen. Jenis kegagalan dan penarikan yang tidak terduga ini juga dapat memengaruhi reputasi OEM.

Seringkali, dalam industri, efek kecocokan pers dipertimbangkan selama analisis komponen yang terperinci. Kecocokan tekan yang berlebihan yang terdeteksi dan diperbaiki pada tahap desain awal akan menghemat waktu dan biaya proyek secara keseluruhan.

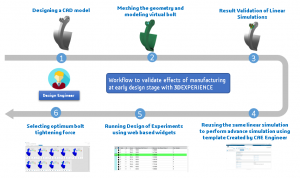

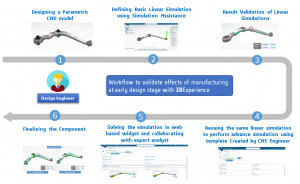

Di bawah ini, kami telah merangkum 3D ALAMI alur kerja untuk mencapai ini:

- Pemodelan CAD Parametrik:

Desain berbasis parameter pada 3D Platform EXPERIENCE memanfaatkan kemungkinan pengujian desain untuk konfigurasi yang berbeda. Interferensi antara lengan kontrol bawah dan bushing dapat ditentukan dan divariasikan melalui parameter desain seperti yang ditunjukkan pada gambar di bawah.

- Pemodelan dan Simulasi Terintegrasi:

Platform terpadu untuk pemodelan dan simulasi CAD memudahkan perancang untuk menganalisis komponen yang dirancang sebelum meneruskannya ke insinyur simulasi. Bantuan Simulasi dalam 3D Platform EXPERIENCE bahkan dapat memandu analis non-ahli untuk melakukan simulasi linier dan non-linier dasar sebelum meneruskan model ke analis ahli. Dalam kasus ini, dua kasus simulasi terpisah untuk beban vertikal 4KN dan beban lateral (arah X) 2.5KN didefinisikan. Untuk mengabaikan efek non-linier pada tingkat insinyur desain, busing diikat ke lengan kontrol bawah dan silinder dalam bush dijepit.

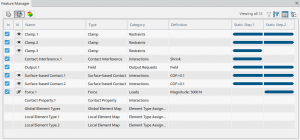

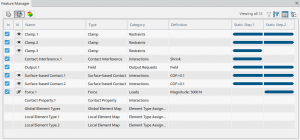

- Penggunaan Kembali Simulasi Linier untuk Melakukan Simulasi Non-linier Tingkat Lanjut:

Untuk studi yang terperinci dan akurat, insinyur desain dapat mengubah parameter sambungan antara bushing dan lengan kontrol bawah untuk memasukkan efek kecocokan tekan dalam simulasi. Keterkaitan antara CAD dan FEM memudahkan untuk mendefinisikan fitur simulasi baru atau memodifikasi fitur yang ada dalam simulasi linier. Pengelola fitur memberikan tampilan gabungan fitur simulasi yang ditentukan dan membuatnya sangat mudah untuk dimodifikasi dalam jumlah klik mouse minimum.

Seorang analis ahli dapat menentukan template simulasi untuk alur kerja tertentu yang terdefinisi dengan baik dan membuatnya tersedia bagi insinyur desain untuk melakukan analisis terperinci sambil mempertimbangkan efek manufaktur. Widget berbasis web untuk melakukan simulasi yang telah ditentukan ini mendorong kolaborasi yang efektif antara perancang dan insinyur simulasi, yang dapat meninjau bersama dan menyelesaikan desain.

Dengan demikian, alat komprehensif tentang 3D Platform EXPERIENCE memungkinkan untuk mengoptimalkan gangguan press fit pada tahap desain awal dan menghindari kegagalan dan penarikan yang tidak diinginkan.

- Pemodelan Baut pada Sambungan Clevis:

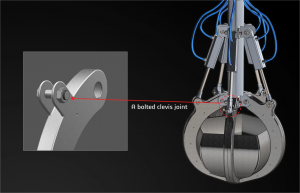

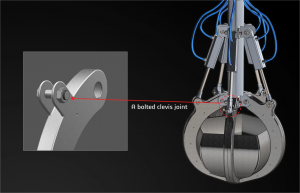

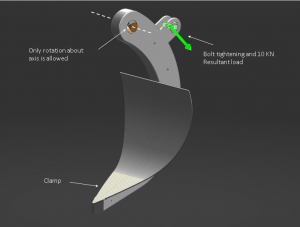

Contoh kedua dari efek manufaktur adalah sambungan clevis. Sambungan clevis hanyalah sebuah kopling yang terdiri dari tautan berbentuk u (kadang-kadang disebut "ujung garpu") yang dilalui oleh pin atau baut. Pin ini biasanya menempel pada linkage atau batang, sehingga linkage dapat berputar di sekitar pin sambil “memperbaikinya” ke ujung garpu di semua arah lainnya.

Sambungan Clevis digunakan di berbagai produk, dan cukup umum dalam suspensi otomotif dan alat berat, dalam aplikasi mesin industri, dalam hubungan antariksa, dan dalam berbagai kasus penggunaan lainnya. Mereka bisa sangat kecil dengan "pin" kecil sederhana sebagai sambungan untuk barang-barang rumah yang murah, tetapi untuk peralatan industri dan mesin besar sering kali bisa sangat besar sehingga lebih berat daripada seseorang dan memerlukan baut yang sangat besar sebagai "pin.a" aplikasi mesin yang lebih besar, seringkali tidak cukup hanya "menghubungkan" ujung garpu ke batang, karena baut itu sendiri harus dikencangkan dengan kuat, yang dapat menambah tekanan manufaktur ke bagian sebelum "beban operasi" bahkan dipertimbangkan. Beban yang dibaut ini cenderung “menekuk” ujung garpu dan dapat mengakibatkan pra-tekanan yang signifikan. Jika tegangan manufaktur ini diabaikan, faktor keamanan yang salah untuk beban operasi dapat terjadi, yang mengakibatkan tegangan beban puncak non-konservatif dan prediksi masa pakai kelelahan yang berlebihan.

Pada gripper rahang ini, sambungan clevis yang dibaut digunakan untuk menghubungkan tautan ke komponen rahang. Untuk perakitan seperti ini, baut besar (dengan pretensi baut tinggi terkait) perlu digunakan untuk menghindari pemutusan. Beban baut akan "menarik" garpu sambungan clevis bersama-sama dan menghasilkan tegangan perakitan. Peralatan tugas berat karena ini sering direkayasa secara berlebihan — lebih baik memiliki beberapa massa ekstra daripada mengambil risiko waktu henti untuk peralatan mahal tersebut. Tetapi bahkan dengan faktor keamanan yang tinggi, penting untuk mempertimbangkan bagaimana efek manufaktur ini digabungkan dengan beban operasional.

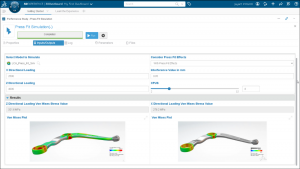

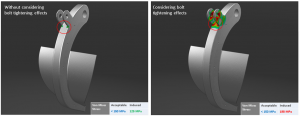

Untuk hasil simulasi yang ditunjukkan pada Gambar 9, beban operasional dengan sendirinya menghasilkan tegangan yang cukup rendah pada garpu dan hampir 20% di bawah tegangan target. Namun, memperhitungkan tekanan yang diinduksi manufaktur di atas tekanan operasional, hasil aktual 30% lebih tinggi dari target. Tegangan seperti itu, meskipun jauh di bawah hasil, tetap saja dapat mengakibatkan kelelahan komponen, yang mengakibatkan kegagalan lapangan dan waktu henti operasional. Oleh karena itu, memilih kekuatan pengencangan baut yang optimal sangat penting untuk menghindari masalah ini. 3D Platform EXPERINCE menyediakan alat yang ramah desain untuk melakukan simulasi semacam ini seperti yang dirangkum dalam alur kerja berikut:

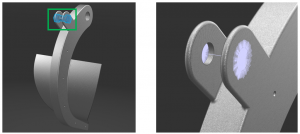

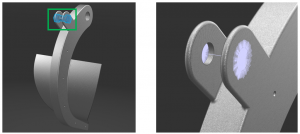

Mendefinisikan geometri baut CAD untuk mempelajari efek pengencangan dapat mencakup kerumitan yang tidak perlu (seperti non-linier karena kontak) untuk insinyur desain. Oleh karena itu, alat definisi baut virtual dalam 3D EXPERINCE memberikan pendekatan yang disederhanakan untuk mendefinisikan representasi baut sebagai entitas FE dan memungkinkan prabeban untuk mempelajari efek pengencangan. Perancang cukup memilih tepi bagian atau menggunakan deteksi baut untuk menentukan baut virtual di lokasi sambungan clevis.

- Mendefinisikan simulasi linier:

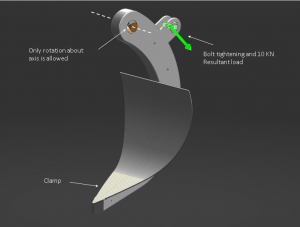

Mirip dengan contoh press fit, bantuan simulasi dapat memandu insinyur desain untuk menyiapkan simulasi. Memilih fitur CAD seperti face, edge atau vertex, insinyur desain dapat dengan mudah menentukan kondisi beban dan batas. Dalam hal ini, rahang dijepit di muka bawah dan 10KN beban diterapkan pada sendi clevis.

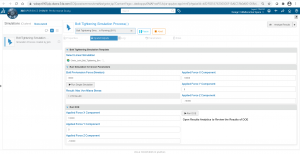

- Template khusus untuk DOE dan Pengoptimalan:

Analis ahli dapat menentukan template simulasi berbasis web untuk insinyur desain untuk mempelajari pengaruh berbagai nilai gaya pengencangan baut pada sambungan clevis. Desain eksperimen dapat dibentuk pada tahap desain awal itu sendiri tanpa melibatkan analis ahli secara berulang-ulang. Dalam hal ini, pengaruh preload baut yang bervariasi dari 1KN hingga 5KN dengan selisih 500N dipelajari dengan menggunakan template process composer DOE.

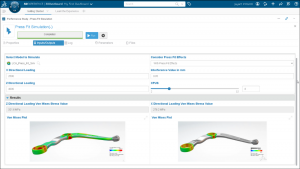

- Validasi hasil berbasis web di Analisis Hasil:

Setelah proses selesai, insinyur desain dapat berkolaborasi dengan analis ahli untuk memvisualisasikan hasil pada widget berbasis web yang disebut sebagai Analisis Hasil. Hanya dengan memodifikasi parameter input seperti beban dan gaya pengencangan baut, perancang dapat menggunakan kembali template untuk model berbeda yang memiliki aplikasi serupa. Seperti yang ditunjukkan pada gambar di bawah, insinyur desain dapat menyimpulkan bahwa gaya baut di atas 2KN dapat melebihi tegangan di luar batas yang dapat diterima (150 MPa).

Dengan demikian, seorang insinyur CAE ahli dapat berkonsentrasi pada simulasi yang lebih maju dan insinyur desain menangani efek manufaktur pada tahap desain awal dan menghemat waktu dan biaya proses secara keseluruhan.

Kesimpulan:

Jika efek manufaktur dipertimbangkan lebih awal selama tahap desain, seseorang dapat lebih akurat memahami "faktor keamanan" yang sebenarnya dalam desain. Alat ramah desainer di 3D Platform EXPERIENCE dapat membantu memprediksi kinerja produk secara lebih konsisten dan sebagai hasilnya dapat mengurangi biaya garansi, biaya penarikan, dan biaya operasional bagi pelanggan.

Lihat semua solusi Transportasi &Mobilitas kami dengan mengunjungi:

https://www.3ds.com/products-services/simulia/solutions/transportation-mobility/