Tur Pabrik:Veelo Technologies, Woodlawn, Ohio, AS

Apa yang Anda lakukan ketika serat karbon nanotube (CNT) yang coba dikomersialkan perusahaan Anda tidak memberikan kinerja yang dibutuhkan oleh calon pelanggan Anda, yang meliputi Angkatan Udara AS dan Boeing (Chicago, Illinois, AS)? Anda berputar, kembali ke papan gambar, dan menggunakan keahlian pemrosesan material dan komposit canggih Anda untuk mengembangkan solusi lain. “Kami sering menggunakan nanomaterial, tetapi kami sama sekali bukan perusahaan nanomaterial,” kata CEO Veelo Technologies Joe Sprengard. “Kami adalah perusahaan material canggih yang berfokus pada material konduktif elektrik dan solusi pemanas non-logam. Benang merah antara fokus awal kami pada pengembangan serat dan lembaran CNT berkelanjutan dan portofolio produk kami saat ini — proteksi sambaran petir (LSP) dan pelindung elektromagnetik, selimut pemanas untuk pemrosesan komposit yang efisien, dan sistem de-icing elektrotermal non-logam — adalah kemampuan kami untuk mengembangkan material baru yang tidak hanya memberikan tingkat kinerja baru, tetapi juga memenuhi persyaratan bobot dan biaya.”

Apa yang Anda lakukan ketika serat karbon nanotube (CNT) yang coba dikomersialkan perusahaan Anda tidak memberikan kinerja yang dibutuhkan oleh calon pelanggan Anda, yang meliputi Angkatan Udara AS dan Boeing (Chicago, Illinois, AS)? Anda berputar, kembali ke papan gambar, dan menggunakan keahlian pemrosesan material dan komposit canggih Anda untuk mengembangkan solusi lain. “Kami sering menggunakan nanomaterial, tetapi kami sama sekali bukan perusahaan nanomaterial,” kata CEO Veelo Technologies Joe Sprengard. “Kami adalah perusahaan material canggih yang berfokus pada material konduktif elektrik dan solusi pemanas non-logam. Benang merah antara fokus awal kami pada pengembangan serat dan lembaran CNT berkelanjutan dan portofolio produk kami saat ini — proteksi sambaran petir (LSP) dan pelindung elektromagnetik, selimut pemanas untuk pemrosesan komposit yang efisien, dan sistem de-icing elektrotermal non-logam — adalah kemampuan kami untuk mengembangkan material baru yang tidak hanya memberikan tingkat kinerja baru, tetapi juga memenuhi persyaratan bobot dan biaya.”

Perusahaan telah meningkatkan dari empat menjadi 24 karyawan dan pindah ke fasilitas manufaktur baru seluas 20.000 kaki persegi di Woodlawn, pinggiran Cincinnati yang terletak satu mil dari kantor pusat GE Aviation di Evendale dan satu jam di selatan Laboratorium Penelitian Angkatan Udara (AFRL) di Pangkalan Angkatan Udara Wright-Patterson di Dayton, Ohio. Sprengard memimpin CW tur melalui situs produksi baru Veelo Technologies, menelusuri evolusi perusahaan dari pemasok bahan nano hingga spesialis barang luas yang canggih hingga mitra inovasi untuk komposit masa depan.

Dari nano hingga komposit dan pemrosesan multifungsi

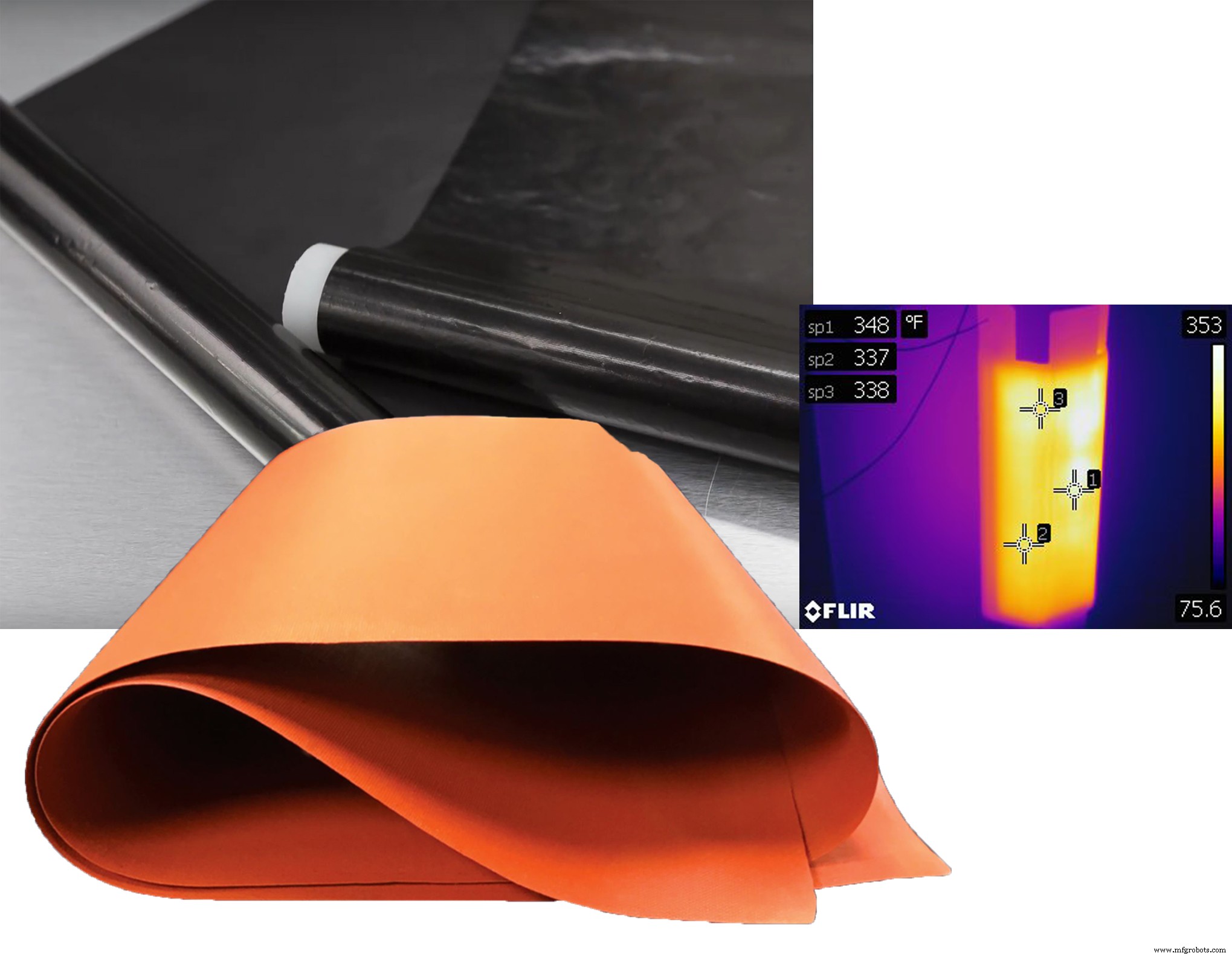

Veelo Technologies mulai dengan mengembangkan lembaran serat CNT terus menerus (kiri atas) tetapi sekarang telah berevolusi untuk menggunakan berbagai bahan dalam produknya untuk perlindungan sambaran petir dan selimut pemanas bukan logam untuk pemrosesan komposit dan sistem penghilang lapisan es untuk aerostruktur (bawah dan kanan) .

Serat dan lembaran CNT

Veelo Technologies awalnya dipintal dari University of Cincinnati (UC) sebagai General Nano. Universitas telah memproduksi susunan CNT terpanjang di dunia — panjang 18 milimeter — pada tahun 2007. “Direktorat Material dan Manufaktur AFRL tertarik dan memulai evaluasi multi-tahun,” jelas Sprengard, yang bergabung dengan perusahaan pada 2009. “Untuk tiga tahun pertama bertahun-tahun, kami mencoba mencari cara untuk mengubah CNT panjang ini menjadi serat skala makro berkekuatan tinggi, yang menarik minat AFRL. Namun propertinya tidak pernah terwujud.”

Jadi, perusahaan berputar, mengembangkan cara untuk mengubah CNT menjadi lembaran berkelanjutan. Boeing menjadi tertarik, mengincar teknologi sebagai solusi potensial untuk kebutuhannya akan LSP dan pelindung interferensi elektromagnetik (EMI) untuk struktur pesawat kompositnya. “Rata-rata, pesawat komersial tersambar petir setiap 1.000 jam,” kata Sprengard. Meskipun serat karbon bersifat konduktif, resin matriks dalam komposit tidak. Dengan demikian, aerostruktur serat karbon yang diperkuat polimer (CFRP) yang diproduksi Boeing dalam jumlah rekor untuk pesawat komersial 777 dan 787 mengandalkan foil logam yang diperluas dan solusi logam lainnya untuk dengan cepat menghantarkan arus listrik ke sambungan ground untuk mencegah kerusakan akibat panas. . “Tetapi jaring logam berat, menghasilkan banyak parasit dan dapat menjadi tantangan untuk diproses di bagian komposit,” kata insinyur pengembangan produk Veelo Technologies Larry Christy.

Pada tahun 2015, Boeing memiliki dorongan di seluruh perusahaan untuk mengembangkan solusi LSP generasi berikutnya, dan General Nano adalah mitra utama. CW mengunjungi General Nano segera setelah itu, pada tahun 2016, di lokasi aslinya di fasilitas inkubator bisnis berbasis di Cincinnati yang menampung banyak perusahaan rintisan. Christy memimpin tur laboratorium perusahaan itu dan membahas evolusi teknologi yang sedang berlangsung. “Efektivitas LSP logam dan pelindung berkurang dengan frekuensi,” jelasnya. “Anda perlu meningkatkan konduktivitas dan mengurangi impedansi tetapi tebalnya kurang dari 25 mikron. Namun, sambungan CNT-ke-CNT menambah resistensi di dalam lembaran. Dari 2014 hingga 2016, kami meningkatkan konduktivitas sebanyak 12 kali dan membuktikan solusi drop-in untuk pelindung pada frekuensi 200 [megahertz] MHz dengan penghematan berat 25% dibandingkan logam. Tapi kita masih perlu mengurangi ketebalannya.”

Pada titik ini, perusahaan telah mengembangkan kemampuan untuk memproduksi CNT yang selaras pada substrat selebar 5 kaki dengan panjang ratusan kaki. Itu juga membuat 20 gram per meter persegi, kertas CNT setebal 2 milimeter dan bahan bukan tenunan — semacam non-anyaman kontinu CNT — menggunakan jaringan mitra manufaktur tol dengan kapasitas berlebih pada peralatan pembuatan kertas mereka. “Pendekatan ini memberi kami fleksibilitas,” jelas Christy, “dan memungkinkan kami untuk fokus bekerja dengan pelanggan kami untuk menambahkan fungsionalitas dan menyesuaikan properti dan format produk kami.” Perusahaan juga diminta untuk membuat kaset terus-menerus, yang lagi-lagi dibuat menggunakan jaringan tolnya.

Berorientasi ke barang luas berperforma tinggi

Kesesuaian dan kemauan untuk memodifikasi produknya berdasarkan kebutuhan pelanggan adalah kuncinya, karena sekitar satu dekade setelah keberadaannya, perusahaan memahami bahwa masa depannya mungkin terlihat jauh berbeda dari masa lalunya. Christy menjelaskan ada banyak kebutuhan, tidak hanya untuk LSP tetapi juga untuk EMI shielding. “Anda harus menyesuaikan kinerja listrik untuk masing-masing. Sifat mesh logam bergantung pada frekuensi dan menurun seiring dengan meningkatnya frekuensi karena kebocoran dari lubang pada lembaran. Kinerja kami meningkat dengan frekuensi karena produk kami terus menerus tanpa lubang dan tidak ada kebocoran. CNT mengungguli logam pada frekuensi tinggi, sehingga sangat bagus untuk frekuensi radio intensitas tinggi (HIRF) dan aplikasi komunikasi satelit berdaya tinggi. CNT juga tidak memiliki efek kulit , yang merupakan masalah dengan logam.” Efek kulit adalah kecenderungan arus bolak-balik untuk menghindari perjalanan melalui pusat konduktor, terbatas pada permukaan atau kulitnya, yang secara efektif mengurangi luas penampang yang tersedia untuk membawa arus dan meningkatkan resistansi. Christy melanjutkan, “Tetapi CNT tidak dapat bersaing pada frekuensi rendah. Konduktivitasnya tidak cukup tinggi dan terlalu banyak kehilangan sinyal. Jadi, kami melihat hibrida.”

"Hal ini menyebabkan bahan lembaran lain yang tidak didasarkan pada bahan nano," kata Sprengard. “Kami telah mengembangkan VeeloVEIL, solusi serat karbon logam untuk LSP yang 70% lebih ringan dari foil tembaga yang diperluas (ECF) dan memenuhi persyaratan proteksi sambaran petir Zona 1A.” Zona 1A mencakup radome/hidung, ujung sayap, nacelles, dan ekstremitas empennage pesawat dan harus menahan arus listrik 200.000 amp, seperti yang ditentukan oleh persyaratan Administrasi Penerbangan Federal AS (FAA) (lihat “Strategi LSP untuk pesawat komposit” dan “LSP untuk struktur komposit"). “VeeloVEIL empat kali lebih konduktif, namun setengah beratnya dibandingkan nonwoven logam lainnya,” lanjutnya. “Hal ini dimungkinkan karena proses kimia dan material yang telah kami kembangkan.”

LSP generasi berikutnya untuk aerostruktur

Pesawat komersial disambar petir, rata-rata, setiap 1.000 jam. Nonwoven serat karbon metalisasi VeeloVEIL memenuhi persyaratan proteksi sambaran petir (LSP) Zona 1A untuk pesawat komposit dengan bobot 70% lebih ringan vs. foil tembaga yang diperluas. Direkayasa untuk diproses oleh mesin penempatan serat otomatis/peletakan pita (AFP/ATL), VeeloVEIL memberikan konduktivitas yang mengganggu dalam satu lapis tebal 80 mikron dan mengurangi total bahan LSP dan waktu pemrosesan hingga lebih dari 75%.

Industri kedirgantaraan saat ini tidak menggunakan kerudung serat karbon untuk LSP, kata Sprengard, “karena tidak ada produk yang cukup konduktif untuk memenuhi persyaratan Zona 1A.” VeeloVEIL telah direkayasa untuk menghasilkan 5-10 miliohm resistivitas listrik (resistivitas yang lebih rendah berarti bahan yang lebih konduktif) pada berat areal 40-50 gram per meter persegi, dan memenuhi persyaratan LSP pesawat dengan menggunakan lapisan tunggal setebal 80 mikron. “Hal ini membuat bahan sangat mudah digantungkan, yang menghasilkan permukaan akhir yang halus tanpa pasca-pemrosesan pengisian porositas yang sering diperlukan dengan produk ECF,” catatnya. “Ini, pada gilirannya, memungkinkan produsen untuk menggunakan lebih sedikit resin permukaan, yang menghemat bahan dan biaya produksi. Kami telah diberitahu oleh tiga OEM aerostruktur teratas bahwa VeeloVEIL memungkinkan mereka untuk mengurangi total bahan LSP dan waktu pemrosesan dari lebih dari dua puluh jam menjadi kurang dari tiga jam.”

VeeloVEIL dipasok dalam bentuk produk yang sama dengan ECF, yang memungkinkan produsen untuk menggunakannya tanpa mengubah proses manufaktur yang ada. “Semua bahan konduktif listrik kami untuk komposit kedirgantaraan direkayasa untuk diproses oleh mesin AFP [penempatan serat otomatis],” kata Sprengard. Veelo Technologies juga sedang dalam proses mengintegrasikan VeeloVEIL ke dalam produk lapisan permukaan standar, bekerja dengan prepregger kedirgantaraan Tier 1.

Menyesuaikan konduktivitas untuk pemanasan

Selama pengembangan VeeloVEIL, tim Sprengard menyadari bahwa kemampuan untuk menyesuaikan konduktivitas listrik dari barang-barangnya yang luas juga dapat digunakan untuk aplikasi pemanas elektrotermal. Ini membuka pintu bagi keluarga produknya yang lain, VeeloHEAT.

“VeeloHEAT adalah bahan non-logam berbasis karbon yang diintegrasikan ke dalam aerostruktur untuk menghilangkan lapisan es,” kata Sprengard. Perhatikan ini bukan Fiber Karbon. “Saat ini, sistem penghilang lapisan es pesawat sering menggunakan kabel logam, yang memiliki masalah dengan daya tahan, terutama di lingkungan dengan tingkat kelelahan tinggi seperti helikopter. Jika salah satu kabel putus, sistem tidak lagi berfungsi. Sistem penghilangan es logam konvensional ini biasanya gagal, dan harus diperbaiki, yang memakan waktu dan biaya. Kami telah menunjukkan bahwa produk kami jauh lebih tahan lama, yang secara dramatis mengurangi waktu henti untuk pesawat.” Dia mencatat bahwa produk ini memang digunakan pada baling-baling untuk helikopter dan memiliki potensi signifikan untuk pesawat EVTOL (lepas landas dan mendarat kendaraan listrik) yang saat ini sedang dikembangkan untuk mobilitas udara perkotaan dan transportasi generasi berikutnya.

Lebih jangka pendek, Sprengard mengatakan produk VeeloHEAT dijadwalkan untuk terbang dengan pesawat komersial sayap tetap pada Q1 2020 untuk kualifikasi tahap awal. “Daya tarik teknologi ini bukan rahasia lagi,” katanya, mencatat bahwa Collins Aerospace (sebelumnya UTC, yang sekarang akan menjadi bagian dari Raytheon) mengumumkan lisensi eksklusif untuk sistem de-icing berbasis CNT pada Januari 2017. “Mereka tahu pasar dengan baik dan memposisikan diri untuk masa depan. Investasi mereka merupakan indikasi yang baik ke mana arah teknologi ini,” tambah Sprengard.

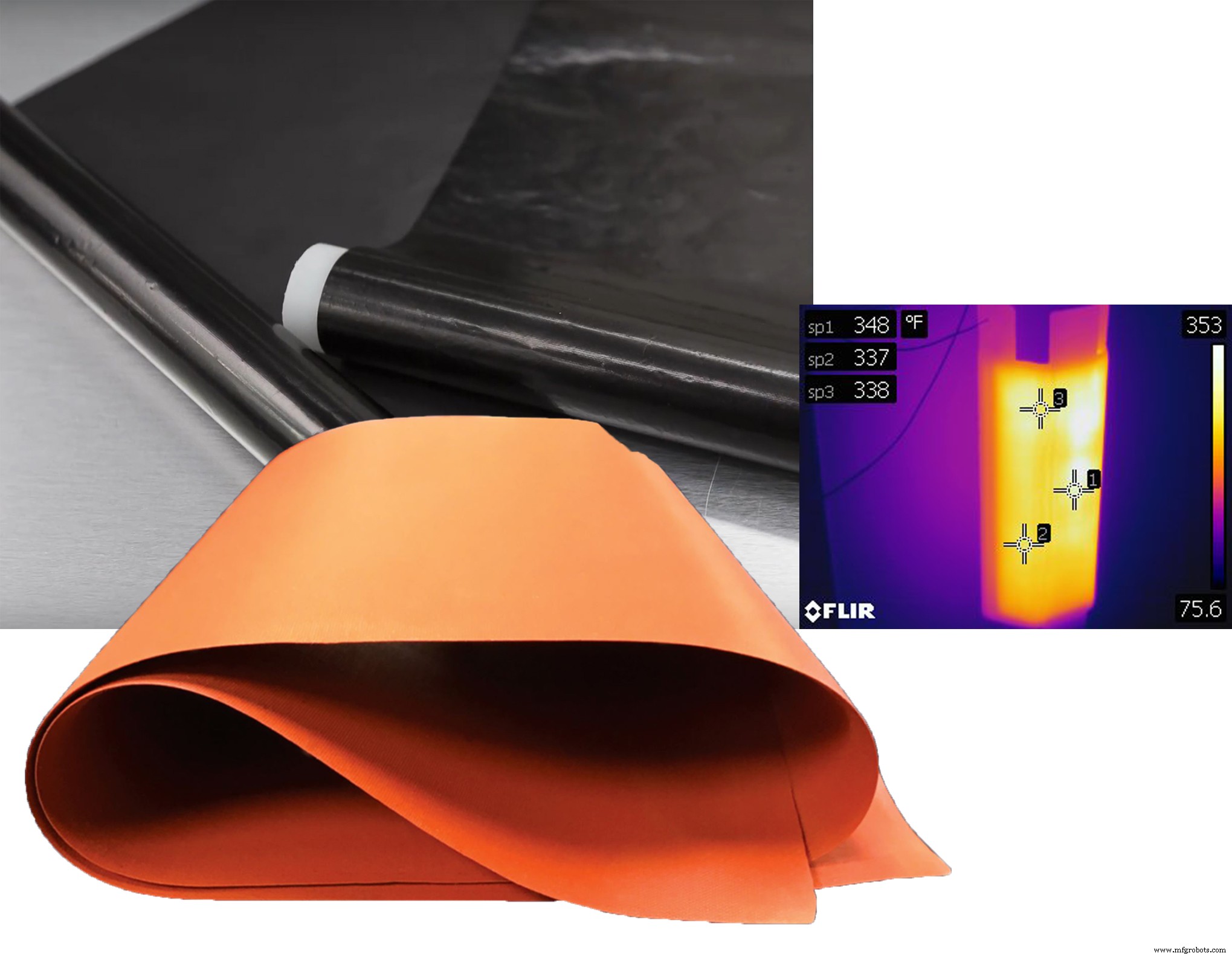

Veelo Technologies menguji setiap VeeloHEAT Blanket untuk keluaran suhu dan keseragaman.

Dari menghilangkan lapisan es hingga pemrosesan dan perbaikan komposit

Selimut panas konvensional telah digunakan selama beberapa dekade untuk menyembuhkan area yang relatif kecil — biasanya kurang dari 1 meter persegi — dari struktur komposit selama perbaikan syal berikat. Selimut panas ini menggunakan kabel logam tradisional yang tertanam dalam karet silikon atau bahan lain (tergantung pada suhu pengawetan yang diperlukan). “Mirip dengan sistem penghilang lapisan es berbasis logam, jika salah satu kabel putus, selimut panas akan pendek dan tidak lagi berfungsi,” kata Sprengard. “Kami telah memanfaatkan produk penghilang lapisan es berbasis karbon menjadi selimut pemanas non-logam yang memiliki daya tahan dan daya gantung yang tak tertandingi, serta kinerja.” Standar industri untuk yang terakhir adalah 3% koefisien varians (COV), yang merupakan ukuran keseragaman dalam produk pemanas, cover-to-cover dan edge-to-edge. Selimut VeeloHEAT melebihi standar ini dengan keluaran energi tipikal 5 watt per inci persegi.

Selimut panas Veelo dapat menghasilkan suhu hingga 550 ° F (288 ° C) dan dapat berbentuk jaring agar sesuai dengan suku cadang dan peralatan. “Kemampuan ini dimungkinkan karena kemampuan kami untuk memformulasi kimia dan membuat material canggih yang unik dengan resistivitas yang disesuaikan,” catat Sprengard. Veelo Technologies mengkomersialkan teknologi ini dalam 15 bulan dan sekarang dalam produksi penuh. “Kami melihat pertumbuhan yang sangat baik di lini produk ini,” tambahnya, “dan sekarang memproduksi VeeloHeat Blanket dalam jumlah besar yang digunakan untuk merekatkan struktur komposit besar dari autoklaf dan oven, memanfaatkan beberapa zona suhu dan fitur pemrosesan lainnya yang diminta pelanggan kami.”

Relokasi dan peningkatan produksi

Aula produksi baru seluas 20.000 kaki persegi Veelo Technologies menawarkan banyak ruang untuk meningkatkan produksi VeeloHEAT Blanket, yang dipindahkan dan ditingkatkan ke kecepatan penuh pada fase pertama transisi manufaktur. Fase dua akan selesai pada 3Q 2019.

Manufaktur untuk memenuhi kebutuhan pelanggan

Pada Oktober 2018, Veelo Technologies menerima konfirmasi bahwa mereka telah memenangkan program pertahanan utama yang membutuhkan peningkatan segera. “Untungnya kami menemukan fasilitas siap pindah yang hampir sempurna yang sudah dilengkapi dengan infrastruktur yang kami butuhkan untuk mulai beroperasi,” kenang Sprengard. Fasilitas Woodlawn menampilkan kontrol lingkungan yang canggih, pencahayaan, dan lantai epoksi dari dinding ke dinding — menampilkan catatan Sprengard sebagai standar di bidang kedirgantaraan dari tur operasi pelanggannya. “Kami tidak mengambil jalan pintas — investasi kami dalam bahan dan hasil akhir berkualitas tinggi mencerminkan strategi dan visi jangka panjang kami untuk masa depan,” jelasnya. Investasi ini juga terlihat pada kontrol akses dan staf keamanan fasilitas, yang diperlukan untuk kontrak pertahanannya.

Pembangunan fasilitas yang diperlukan selesai pada 2Q 2019, setelah itu Veelo memulai relokasi jalur produksinya. “Semua peralatan kami berjalan dengan kapasitas hampir penuh, yang membuat penjadwalan ditutup untuk memindahkan semua lini ke fasilitas baru menjadi tantangan,” akunya. Perusahaan menyelesaikan fase pertama transisi manufakturnya pada Juli 2019, merelokasi lini VeeloHEAT Blanket dan meningkatkannya kembali ke produksi penuh.

Aula produksi terbuka yang besar di fasilitas baru ini dapat diakses dari lobi depan. Di sebelah kanan adalah area manufaktur VeeloHEAT Blanket. Empat meja layup berukuran 4 kaki kali 10 kaki digunakan untuk melapisi film VeeloHEAT dengan bahan lain ke alat cetakan logam berbentuk. Layup ini kemudian diawetkan dalam oven berukuran 10 kali 10 kaki yang disediakan oleh JPW Industrial Furnaces (Trout Run, Pa., U.S.). Selimut yang sudah jadi dibongkar dan dihubungkan ke kabel suplai listrik, yang memungkinkan penggunaan dengan unit kontrol terkomputerisasi (ikatan panas) untuk menyembuhkan laminasi komposit dan perbaikan. Setiap Selimut VeeloHEAT diuji untuk keluaran suhu dan keseragaman.

Selimut panas non-logam yang lebih tahan lama dan selaras

Meskipun kabel digunakan untuk memanaskan perkakas logam dalam produksi Selimut VeeloHEAT (atas) dan untuk mengalirkan arus listrik dari unit kontrol terkomputerisasi (ikatan panas) ke selimut selama pengawetan dan perbaikan komposit, kabel logam tidak digunakan di dalamnya. Hal ini memungkinkan heat blanket non-logam ini diproduksi dalam bentuk 3D tanpa kabel putus, korslet, dan masalah keseragaman suhu (titik panas dan dingin). Film VeeloHEAT berbasis karbon di dalamnya menghasilkan suhu hingga 550 °F (288 °C) dengan 3% COV pada 5 W/in2.

Tepat di luar area produksi selimut panas adalah ruang produksi kimia basah. Di sini, peralatan industri yang bersumber dari Silverson Machine (East Longmeadow, Mass., U.S.) dan Netzsch (Burlington, Mass., U.S.) digunakan untuk mencampur formulasi kimia canggih yang digunakan dalam produk Veelo. Berikutnya adalah ruang pembuatan film, yang menampung sistem eksklusif untuk pembuatan film VeeloHEAT berbasis karbon, teknologi utama di dalam Selimut VeeloHEAT. Sekali lagi bergerak ke kiri adalah area produksi VeeloVEIL. Meskipun kosong pada saat tur ini, jalur manufaktur roll-to-roll dengan lebar 15-inci dan 36-inci untuk produksi VeeloVEIL dipindahkan ke fasilitas baru pada bulan Agustus. Perusahaan juga sedang dalam proses merancang jalur selebar 60 inci untuk memenuhi permintaan di masa mendatang. Pada bulan Oktober, Veelo Technologies akan memiliki semua lini produknya yang beroperasi di bawah satu atap dan menuju peningkatan produksi.

Solusi generasi berikutnya

Jalan menuju kesuksesan Veelo Technologies saat ini telah lama, dan tidak selalu mudah. “Ya, kami memulai di nanomaterial, dan kami masih mempertahankan keahlian yang signifikan dalam domain ini, tetapi tidak ada pelanggan kami yang peduli jika kami menggunakan nanomaterial atau tidak,” kata Sprengard. “Mereka hanya peduli jika kami menyediakan solusi menarik yang memenuhi target kinerja dan ROI mereka. Misalnya, produk yang memungkinkan generasi berikutnya dari sistem penghilang lapisan es menggunakan lebih sedikit daya di pesawat, yang membuka peluang baru untuk desain kendaraan udara dan efisiensi operasional.”

Sprengard mengatakan ketiga keluarga produk Veelo bergerak maju, baik diselesaikan menjadi OEM dan daftar produk yang memenuhi syarat pemasok (QPL) "atau ditambahkan sebagai nomor bagian di basis pasokan pelanggan kami." Meskipun sebagian besar dari apa yang dilakukan perusahaan sekarang adalah untuk komposit termoset, ia mencatat bahwa perusahaan mulai melihat komposit termoplastik dan manufaktur aditif juga.

Di mana fokus Veelo Technologies untuk masa depan? “Prioritas pertama kami adalah terus memberikan pesanan yang ada dan peluang strategis kami,” kata Sprengard. “Pasar mendorong kami untuk memenuhi tingkat permintaan baru, yang besar dan menantang. Tetap fokus adalah prioritas utama kami.”

Tujuan yang telah ditetapkan Veelo untuk dirinya sendiri sekarang sama mengesankannya dengan keuletan dan kesabarannya melalui 12 tahun pengembangan untuk mencapai titik ini. “Jika Anda melihat pemasok komposit kedirgantaraan terbaik, seperti Airtech dan A&P Technologies,” kata Sprengard, “mereka memiliki kursi di meja di awal siklus pengembangan pelanggan mereka. Untuk menjadi mitra inovasi seperti itu membutuhkan waktu.” Dia menambahkan, “dan komitmen.”

Veelo Technologies telah meningkatkan skala dari empat menjadi 24 karyawan dan berevolusi dari pemasok bahan nano menjadi spesialis barang luas yang canggih menjadi mitra inovasi untuk komposit masa depan, yang diakui oleh Boeing sebagai Pemasok Tahun Ini pada tahun 2015.

Apa yang Anda lakukan ketika serat karbon nanotube (CNT) yang coba dikomersialkan perusahaan Anda tidak memberikan kinerja yang dibutuhkan oleh calon pelanggan Anda, yang meliputi Angkatan Udara AS dan Boeing (Chicago, Illinois, AS)? Anda berputar, kembali ke papan gambar, dan menggunakan keahlian pemrosesan material dan komposit canggih Anda untuk mengembangkan solusi lain. “Kami sering menggunakan nanomaterial, tetapi kami sama sekali bukan perusahaan nanomaterial,” kata CEO Veelo Technologies Joe Sprengard. “Kami adalah perusahaan material canggih yang berfokus pada material konduktif elektrik dan solusi pemanas non-logam. Benang merah antara fokus awal kami pada pengembangan serat dan lembaran CNT berkelanjutan dan portofolio produk kami saat ini — proteksi sambaran petir (LSP) dan pelindung elektromagnetik, selimut pemanas untuk pemrosesan komposit yang efisien, dan sistem de-icing elektrotermal non-logam — adalah kemampuan kami untuk mengembangkan material baru yang tidak hanya memberikan tingkat kinerja baru, tetapi juga memenuhi persyaratan bobot dan biaya.”

Apa yang Anda lakukan ketika serat karbon nanotube (CNT) yang coba dikomersialkan perusahaan Anda tidak memberikan kinerja yang dibutuhkan oleh calon pelanggan Anda, yang meliputi Angkatan Udara AS dan Boeing (Chicago, Illinois, AS)? Anda berputar, kembali ke papan gambar, dan menggunakan keahlian pemrosesan material dan komposit canggih Anda untuk mengembangkan solusi lain. “Kami sering menggunakan nanomaterial, tetapi kami sama sekali bukan perusahaan nanomaterial,” kata CEO Veelo Technologies Joe Sprengard. “Kami adalah perusahaan material canggih yang berfokus pada material konduktif elektrik dan solusi pemanas non-logam. Benang merah antara fokus awal kami pada pengembangan serat dan lembaran CNT berkelanjutan dan portofolio produk kami saat ini — proteksi sambaran petir (LSP) dan pelindung elektromagnetik, selimut pemanas untuk pemrosesan komposit yang efisien, dan sistem de-icing elektrotermal non-logam — adalah kemampuan kami untuk mengembangkan material baru yang tidak hanya memberikan tingkat kinerja baru, tetapi juga memenuhi persyaratan bobot dan biaya.”