Anda Gunakan Setiap Hari. Tapi Apa itu Plastik Polietilen?

101 pada material modern yang ada di mana-mana ini

Polyethylene sejauh ini merupakan jenis plastik konsumen yang paling umum, dan digunakan dalam banyak bahan sehari-hari. Ini adalah produk termoplastik, yang berarti dapat dicairkan menjadi cairan dan kemudian didinginkan kembali menjadi padat, berkali-kali. Kondisi pemrosesan yang berbeda menghasilkan kadar polietilen yang berbeda yang dapat digunakan untuk tujuan yang sangat berbeda—mulai dari pembungkus plastik fleksibel di satu ujung spektrum, hingga penutup tiang pancang di sisi lain.

Salah satu sifat polietilen yang paling menarik adalah daya tahannya. Ini tahan terhadap memudar dan chipping, sementara juga tahan terhadap banyak zat kimia, seperti asam dan larutan kaustik. Polyethylene adalah isolator listrik yang sangat baik. Ini mempertahankan sifat-sifatnya dalam kondisi yang sangat dingin, tetapi dapat meleleh pada suhu tinggi.

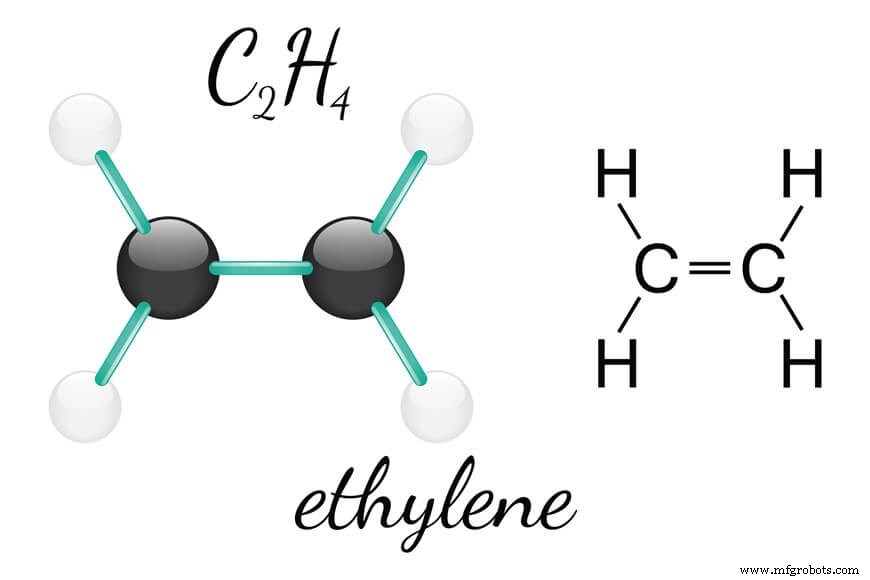

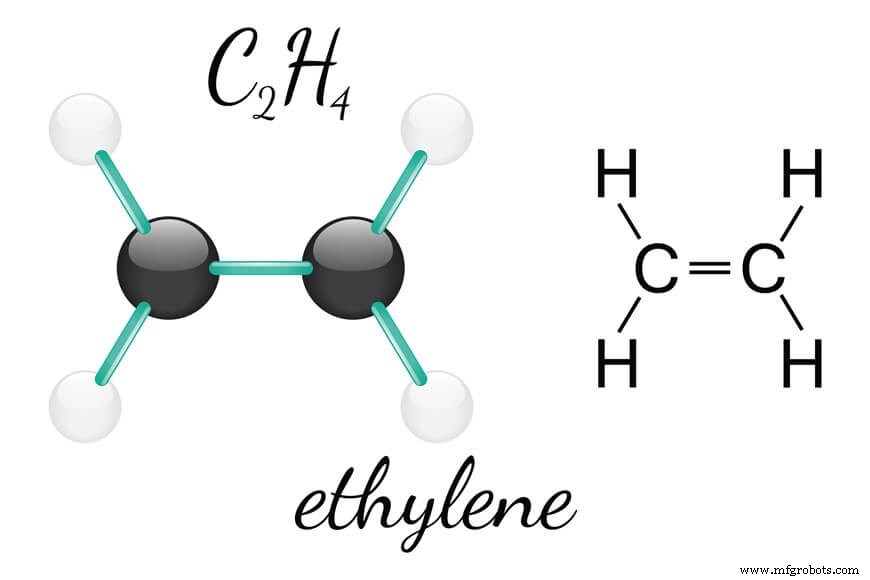

Plastik polietilen:molekul Karbon-Hidrogen

Struktur molekul dan sifat umum

Polietilen terdiri dari rantai hidrokarbon dengan komponen paling dasar adalah molekul etilen, terdiri dari 2 atom karbon dan 4 atom hidrogen. Ketika molekul etilen digabungkan bersama dalam rantai lurus atau bercabang, polietilen terbentuk. Proses ini melibatkan pemisahan ikatan rangkap antara 2 atom karbon dan menciptakan radikal bebas untuk bergabung dengan molekul etilen berikutnya. Makromolekul tidak bergabung secara kovalen, tetapi disatukan dalam struktur kristal melalui gaya antarmolekul. Semakin rendah jumlah cabang samping, semakin rendah kristalinitasnya dan karenanya semakin tinggi densitasnya seperti yang dapat diamati pada sifat yang berbeda untuk jenis polietilen yang berbeda.

Polyethylene tahan cuaca tetapi bisa menjadi rapuh saat terkena sinar matahari untuk waktu yang lama. Keterbatasan ini dapat diatasi melalui penambahan stabilisator UV. Itu dapat dinyalakan dan akan terus menyala setelah sumber pengapian dihilangkan dengan nyala api biru berujung kuning, yang akan menyebabkan plastik menetes. Sifat permukaan polietilen mencegahnya saling menempel atau dicetak tanpa perlakuan awal. Polyethylene bisa transparan, milky-opaque, atau opaque, tergantung pada grade material, ketebalan produk, dan keberadaan aditif.

Klasifikasi polietilen

Polietilen densitas rendah (LDPE) dibentuk dengan cabang panjang dan pendek dalam rantai polimer. Kehadiran cabang-cabang ini menjaga rantai agar tidak terlalu rapat, memberikan LDPE fleksibilitas yang membuatnya cocok untuk aplikasi seperti kantong plastik, insulasi kawat, dan bungkus plastik. LDPE sangat tahan terhadap sebagian besar bahan kimia termasuk asam, basa, alkohol, aldehida, keton, dan minyak nabati. Ini juga memiliki daya serap air yang sangat rendah.

Linear Low-density polyethylene (LLDPE) mirip dengan LDPE, tetapi sebagian besar terdiri dari rantai linier dengan banyak cabang samping pendek. Ini sering diproduksi menggunakan kopolimerisasi etilen dengan alfa-olefin seperti 1-butena, 1-heksena, dan 1-oktena. Karakteristik produk jadi dapat dimanipulasi dengan menyesuaikan formula penyusunnya.

Polietilen densitas tinggi (HDPE) sebagian besar terdiri dari molekul rantai lurus yang disatukan oleh gaya antarmolekul. Tidak adanya cabang samping memastikan bahwa rantai dipadatkan dengan erat. Kepadatan tinggi ini menghasilkan produk yang cukup kaku, sehingga cocok untuk aplikasi seperti talenan, wadah jus, kayu plastik, dan mainan. HDPE memiliki ketahanan kimia yang baik, dan tetap tangguh pada suhu yang sangat rendah (-76 derajat Fahrenheit). Ini memiliki tekstur permukaan lilin, yang tahan cuaca.

Polietilen dengan berat molekul sangat tinggi (UWMPE) memiliki rantai yang sangat panjang dan dapat dipintal menjadi benang dengan kekuatan tarik yang lebih tinggi daripada baja. Kekuatan gaya antarmolekul antara rantai lurus panjang menciptakan material yang kokoh dengan kekuatan impak yang sangat tinggi. Ini digunakan dalam aplikasi seperti rompi anti peluru. Seperti jenis polietilen lainnya, UHMWPE tahan terhadap sebagian besar bahan kimia, kecuali asam pengoksidasi. Ia juga memiliki daya serap air yang rendah, tetapi sifat pelumasannya sendiri membuatnya sangat tahan terhadap abrasi.

American Society for Testing and Measurement (ASTM) menentukan spesifikasi untuk berbagai tingkat polietilen termasuk spesifikasi untuk berbagai aplikasi. Sifat utama dari berbagai tingkat polietilen diberikan dalam tabel berikut:

LDPE

HDPE

UHMWPE

Kepadatan (lb/in3)

.035

.035

.034

Penyerapan air, 24 jam (%)

<0,01

0

0

Kekuatan Tarik

1.800 – 2.200

4.600

3.100

Kekuatan benturan berlekuk

Tidak ada istirahat

3

Tidak ada istirahat

Koefisien ekspansi termal linier (x10^-5 in/in/deg F)

3

3

3

Suhu maksimum penggunaan lanjutan (def F)

160

180

180

Sekitar. suhu leleh (derajat F)

230

260

280

Kekuatan dielektrik (V/mil) waktu singkat, tebal 1/8″

460-700

450-500

900

LDPE

Kepadatan (lb/in3)

.035

Penyerapan air, 24 jam (%)

<0,01

Kekuatan Tarik

1.800 – 2.200

Kekuatan benturan berlekuk

Tidak ada istirahat

Koefisien ekspansi termal linier (x10^-5 in/in/deg F)

3

Suhu maksimum penggunaan lanjutan (def F)

160

Sekitar. suhu leleh (derajat F)

230

Kekuatan dielektrik (V/mil) waktu singkat, tebal 1/8″

460-700

HDPE

Kepadatan (lb/in3)

.035

Penyerapan air, 24 jam (%)

0

Kekuatan Tarik

4.600

Kekuatan benturan berlekuk

3

Koefisien ekspansi termal linier (x10^-5 in/in/deg F)

3

Suhu maksimum penggunaan lanjutan (def F)

180

Sekitar. suhu leleh (derajat F)

260

Kekuatan dielektrik (V/mil) waktu singkat, tebal 1/8″

450-500

UHMWPE

Kepadatan (lb/in3)

.034

Penyerapan air, 24 jam (%)

0

Kekuatan Tarik

3.100

Kekuatan benturan berlekuk

Tidak ada istirahat

Koefisien ekspansi termal linier (x10^-5 in/in/deg F)

3

Suhu maksimum penggunaan lanjutan (def F)

180

Sekitar. suhu leleh (derajat F)

280

Kekuatan dielektrik (V/mil) waktu singkat, tebal 1/8″

900

Bagaimana plastik polietilen dibuat?

Blok bangunan dasar untuk polietilen adalah molekul etena, yang terdiri dari 2 atom karbon dan 4 atom hidrogen. Etena ditemukan dalam gas alam dan juga diproduksi selama penyulingan minyak mentah. Salah satu produk penyulingan minyak tahap pertama adalah Naphtha, yang diproses melalui catalytic cracker untuk menghasilkan material dengan oktan yang lebih tinggi. Proses perengkahan ini juga menghasilkan etena, yang dipisahkan dari produk lain untuk diproses lebih lanjut menjadi polietilen. Eten adalah gas.

Ada berbagai metode pemrosesan untuk polietilena sesuai dengan tingkat produk yang akan dihasilkan.

LDPE dibuat dengan mengompresi gas etena hingga tekanan 50.000 psi, setelah itu didinginkan dan dimasukkan ke dalam reaktor. Inisiator ditambahkan ke reaktor, yang menyebabkan reaksi polimerisasi berlangsung. Agitasi konstan bahan dalam reaktor memastikan tingkat konversi maksimum. Setelah reaksi, etena yang tidak terpakai dipisahkan dari produk dan didaur ulang kembali ke kompresor. Polimer diekstrusi, dipotong menjadi pelet, dan dikeringkan sebelum memasuki silo penyimpanan. Pelet biasanya dikantongi untuk dikirim ke pelanggan di mana mereka akan dilebur dan diproses menjadi produk konsumen jadi.

HDPE dibuat dalam proses katalitik, yang memungkinkan proses pembuatan polietilen terjadi pada suhu dan tekanan yang lebih rendah. Katalis Ziegler-Natta dan kromium adalah katalis awal yang digunakan, tetapi jenis katalis yang lebih baru terus dikembangkan untuk meningkatkan proses produksi dan karakteristik produk. Beberapa proses bahkan memadukan berbagai jenis polietilen ke dalam satu kelompok, mengaburkan garis antara apa yang merupakan nilai produk yang berbeda.

LLDPE juga diproduksi dalam proses katalitik dengan penambahan kopolimer seperti alfa olefin (butana, heksana). Struktur molekul LLDPE adalah rantai panjang dengan banyak cabang pendek.

UHMWPE diproduksi menggunakan katalis metalosen, menghasilkan rantai hidrokarbon yang sangat panjang (lebih dari 100.000 molekul komponen monomer). Proses sekunder yang disebut pemintalan gel mengambil gel UHMWPE yang dipanaskan dan mengeluarkannya melalui pemintal. Produk didinginkan dalam penangas air. Proses pemintalan ini menghasilkan serat dengan orientasi molekul tingkat tinggi (95%), yang memberikan kekuatan tarik yang sangat tinggi.

Pencetakan plastik menggunakan polietilen

Polyethylene berasal dari pabrik dalam bentuk pelet dan digradasi sesuai spesifikasinya. Pelanggan menggunakan pelet ini sebagai bahan baku dalam proses manufaktur mereka sendiri, yang melibatkan pencairan dengan menerapkan panas dan tekanan, dan kemudian membentuk plastik cair menjadi bentuk akhirnya. Ada berbagai metode pencetakan polietilen tergantung pada tingkat bahan baku dan jenis produk jadi yang dibutuhkan:

- Cetakan injeksi

Injection moulding adalah salah satu dari dua metode paling umum untuk membuat produk jadi dari polietilen. Pelet dimasukkan ke dalam silinder yang dipanaskan di mana auger yang berputar mendorong plastik yang meleleh melalui gerbang ke dalam cetakan. Sejumlah tetap polietilen disuntikkan pada tekanan tinggi 10.000-30.000 psi. Setelah injeksi selesai, cetakan didinginkan sebelum dibuka dan produk jadi dikeluarkan. Ini adalah proses umum yang digunakan untuk memproduksi barang yang diproduksi secara massal seperti ember dan tutup botol.

- Blow molding

Blow moulding digunakan untuk membuat produk seperti botol dan spuit, dimana terdapat rongga pada produk tersebut. Dalam proses blow moulding, tahap pertama melibatkan pencetakan preform di sekitar pin inti menggunakan cetakan injeksi standar. Setelah preform didinginkan, ditempatkan di tengah cetakan kedua. Bentuk awal dipanaskan kembali dan udara terkompresi disuplai melalui pin inti untuk meniup plastik cair ke dinding bagian dalam cetakan akhir sehingga menciptakan rongga internal. Setelah dingin, pin dilepas.

- Pencetakan kompresi

Compression moulding terutama digunakan untuk plastik termoset, yaitu plastik yang tidak dapat dipanaskan dan dicetak ulang berkali-kali. Bubuk dan bahan lain dapat ditambahkan ke dalam campuran untuk menciptakan sifat khusus atau memperkuat produk akhir. Dalam proses ini, plastik dicetak oleh pelat yang dipanaskan yang memberikan tekanan pada plastik. Waktu siklus yang singkat dalam proses ini membuatnya menarik untuk aplikasi volume tinggi seperti suku cadang untuk industri otomotif.

- Transfer cetakan

Transfer molding melibatkan pemanasan plastik ke keadaan cair sebelum dipindahkan ke proses pencetakan kompresi. Jika terdapat banyak lubang kecil atau sisipan logam, plastik cair lebih mudah terbentuk di sekitarnya tanpa mengganggu keselarasan.

- Cetakan sisipan film

Proses ini melibatkan memasukkan film atau bahan kain ke dalam cetakan injeksi sebelum menyuntikkan plastik, sehingga film ditangkap di dalam produk jadi.

- Ekstrusi

Seiring dengan pencetakan injeksi, ekstrusi adalah salah satu metode paling populer untuk membentuk polietilen menjadi bentuk yang diinginkan. Pelet diumpankan melalui hopper ke dalam ruang yang dipanaskan, di mana auger mendorong plastik yang meleleh ke depan. Di ujung ruang yang dipanaskan adalah cetakan, yang membentuk plastik saat muncul ke atmosfer. Proses ini digunakan untuk membuat lembaran kontinu, tabung, kabel, perpipaan, dan banyak lagi. Produk jadi mendarat di ban berjalan yang didinginkan dengan udara (kadang-kadang dibantu oleh blower). Produk juga dapat dimasukkan ke dalam air untuk mempercepat proses pendinginan.

- Cetakan injeksi gas

Dalam pencetakan injeksi gas, proses pencetakan injeksi standar ditingkatkan melalui langkah tambahan. Cetakan diisi hingga 70% dari total plastik cair yang dibutuhkan, kemudian gas dipompa ke dalam chamber untuk mendorong plastik ke ujung cetakan. Efek bersihnya adalah produk akhir memiliki bagian tengah yang berlubang karena hembusan gas, dan lebih sedikit plastik yang digunakan.

- Cetakan rotasi

Plastik bubuk ditempatkan dalam cetakan berongga dan diikat ke hub yang berputar. Hub berputar pada 2 sumbu di dalam tungku, menyebabkan plastik meleleh dan melapisi dinding bagian dalam cetakan. Hub terus berputar melalui siklus pendinginan, yang sering kali melibatkan penyemprotan air ke bagian luar cetakan. Akhirnya, produk jadi dihapus. Keuntungan dari metode ini adalah kesederhanaan cetakan, kurangnya tekanan yang dibutuhkan, dan kurangnya pengelasan dan penyambungan pada produk jadi.

- Pencetakan busa struktural

Plastik cair disuntikkan ke dalam akumulator bersama dengan gas terkompresi untuk menciptakan efek busa pada plastik. Dari akumulator, plastik berbusa disuntikkan ke dalam cetakan. Penurunan tekanan dari akumulator ke cetakan menyebabkan plastik mengembang dan mengisi cetakan. Setelah dingin, kulit menjadi halus, tetapi inti internal berbusa, memberikan produk akhir kekakuan yang tinggi.

- Termoforming

Termoforming dan pembentukan vakum dilakukan dengan mengambil lembaran plastik, memanaskannya sampai lunak, dan kemudian menutupinya di atas cetakan. Tekanan udara positif diterapkan dalam beberapa kasus, sementara di lain ruang hampa dibuat untuk menekan plastik terhadap cetakan. Setelah pendinginan, produk jadi dibuang.

- Moulding injeksi reaksi

Reaction injection molding adalah teknologi terbaru dalam membentuk produk plastik. Plastik dicampur dengan komponen lain pada suhu yang lebih rendah daripada cetakan injeksi tradisional. Reaksi eksotermik terjadi di dalam cetakan untuk menekan plastik. Karena suhu dan tekanan yang lebih rendah diperlukan, biaya produksi berkurang. Serat kaca juga dapat ditambahkan ke dalam campuran untuk menambah kekuatan pada produk jadi.

Pemeliharaan

Polyethylene adalah bahan yang sangat tahan lama, yang tidak mudah aus atau melemah. Namun, paparan sinar matahari yang terus menerus dapat menyebabkan kerapuhan pada produk seiring waktu. Untuk saluran pipa atau tangki yang terpapar elemen, siklus inspeksi direkomendasikan untuk mengidentifikasi anyaman laba-laba atau retak karena rapuh.

Umur panjang dan daya tahan produk polietilen sangat baik sehingga banyak produsen menggambarkannya sebagai produk bebas perawatan.

Aplikasi

Polietilen adalah bentuk termoplastik yang paling umum digunakan dalam produk konsumen, dan memiliki berbagai macam aplikasi. Berikut ini adalah beberapa penggunaan yang lebih umum:

- Bahan kemasan makanan: Karena polietilen sangat tahan terhadap penyerapan air dan kerusakan bahan kimia, polietilen telah disertifikasi sebagai aman digunakan untuk aplikasi pengemasan makanan.

- Tabung medis: Kurangnya porositas polietilen membuatnya menjadi bahan yang ideal untuk digunakan untuk kateter dan produk medis lainnya karena ketahanannya terhadap kontaminasi.

- Ember, botol, dan tempat sampah: Karena kekerasan plastik dan daya tahannya di bawah tekanan, plastik ini cocok untuk produk konsumen.

- Rompi anti peluru: Serat UHMWPE memiliki kekuatan tarik tinggi, namun sangat ringan—membuatnya ideal untuk aplikasi keselamatan.

- Kabel tarik tinggi: Mereka ringan, oleh karena itu mudah dipasang, tetapi kuat, sehingga berguna dalam aplikasi industri yang kompleks.

Daur ulang

Produk plastik telah menerima banyak tekanan buruk karena dampaknya terhadap lingkungan, tetapi seperti kebanyakan polutan potensial, perilaku manusia—bukan produk itu sendiri—yang menyebabkan kerusakan lingkungan. Polietilen tidak dapat terurai secara hayati, sehingga menjadi bahan yang tidak cocok untuk dibuang melalui lokasi penimbunan.

Namun, sifat polietilen membuatnya ideal untuk didaur ulang, karena dapat dilebur dan dibentuk kembali menjadi produk lain. Selain itu, ketahanannya terhadap kontaminasi kimia dan penyerapan cairan berarti produk daur ulang tidak mengandung banyak kotoran. Terkadang, bahan daur ulang dan bahan perawan dicampur bersama dalam proses pembentukan produk konsumen jadi. Daur ulang nomor #2 berlaku untuk HDPE dan #4 untuk LDPE; banyak fasilitas daur ulang dapat memproses kedua nilai ini untuk digunakan kembali.

Banyak bahan yang sebelumnya dianggap sebagai bahaya lingkungan (misalnya, karet) didaur ulang dengan laju yang lebih tinggi seiring dengan semakin berkembangnya orang menuju gaya hidup berkelanjutan dan teknologi daur ulang.

Artikel Terkait

- Masih penasaran? Lihat:Apa itu Plastik Poliuretan?

- Dan plastiknya ancang-ancang! Lihat caranya di Tonggak Fleksibel vs. Pembatas Lalu Lintas.

Sumber

- BPF. “Proses Plastik”

- Industri Plastik. “Metode Pengolahan Plastik”

- Basis Data Polimer. “Poliolefin”

- Dewan Kimia Amerika. “Siklus Hidup Produk Plastik”

- ECI. “Polietilen”

- Britania. “Polietilen”