Iga Wing of Tomorrow:One-shot, termoplastik, konsolidasi OOA

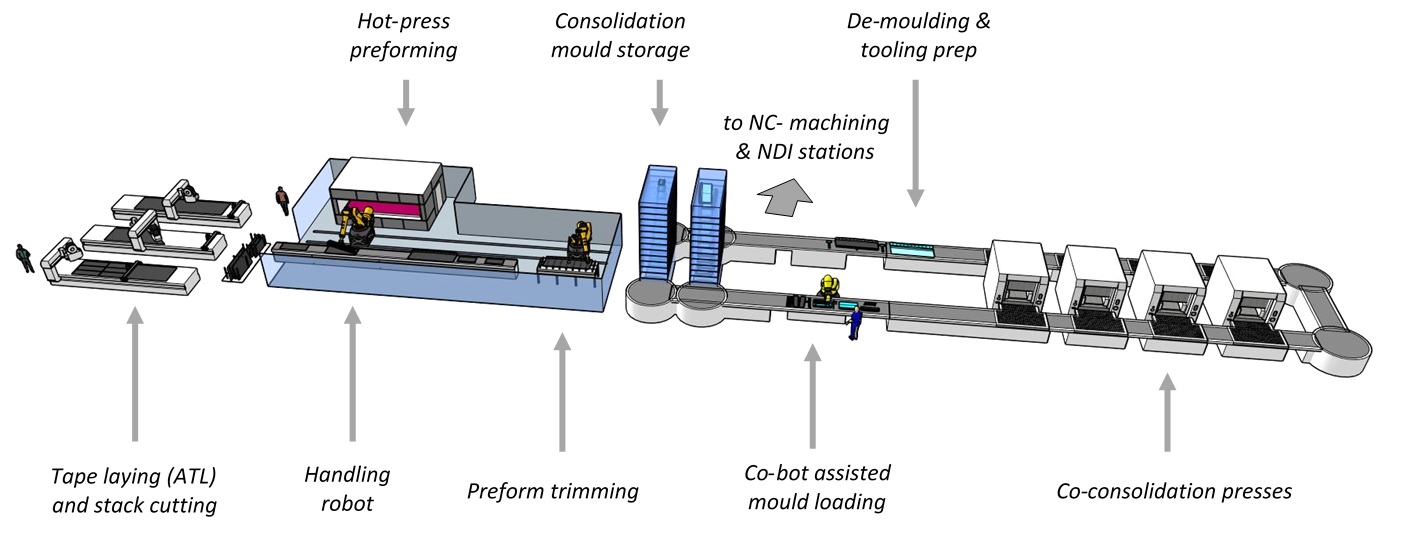

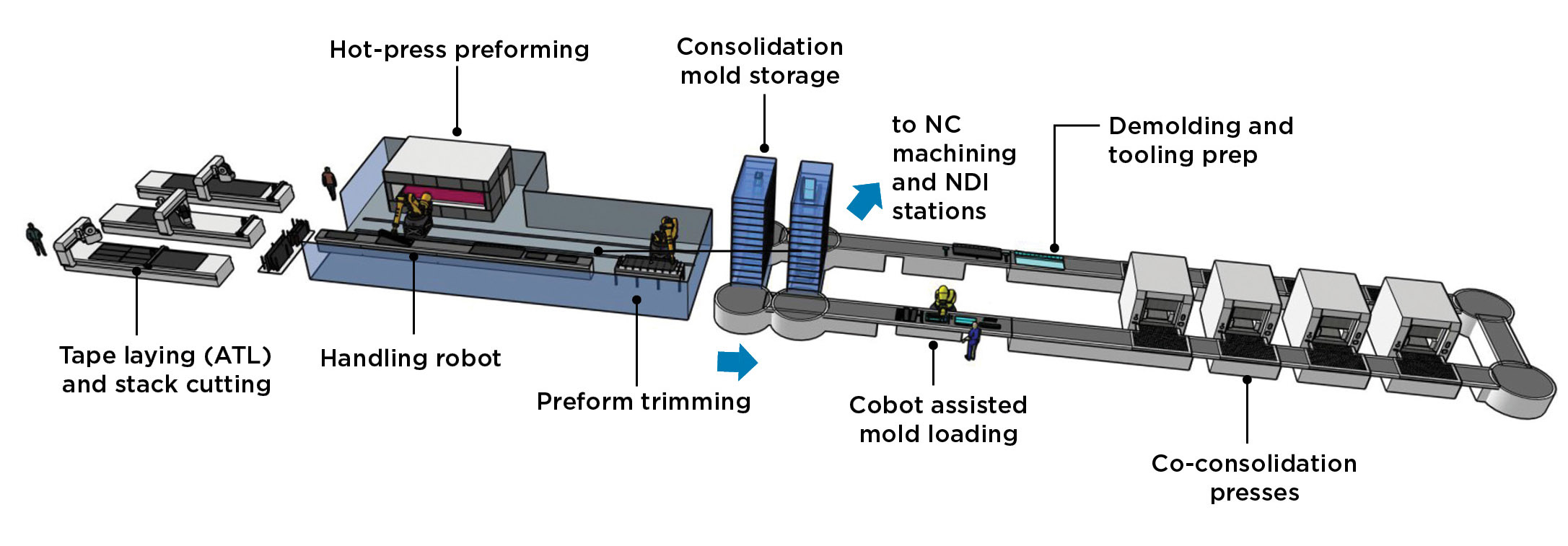

Program Wing of Tomorrow (WOT) Airbus, yang diluncurkan pada tahun 2015, telah menghabiskan enam tahun terakhir untuk mengeksplorasi teknologi manufaktur dan perakitan yang lebih hemat biaya, material dengan throughput yang lebih tinggi untuk sayap pesawat komersial lorong tunggal (lihat CW liputan program WOT sebelumnya).

Menurut Arnt Offringa, direktur Pusat Teknologi Global Aerospace GKN Belanda (Hoogeveen), GKN Aerospace (Bristol, U.K.) sangat aktif dalam program WOT, termasuk pengembangan demonstrator spar sayap yang dibuat melalui resin transfer moulding (RTM) dan empat rib sayap aluminium. Demonstran teknologi lain yang baru-baru ini disampaikan oleh GKN Aerospace melibatkan pengembangan rib komposit termoplastik dengan biaya yang kompetitif, dan sistem press modular yang inovatif untuk pembuatan one-shot, out-of-autoclave (OOA) untuk memproduksinya.

Melompat ke termoplastik

Pada tahun 2018, GKN Aerospace memulai diskusi internal tentang material dan teknologi manufaktur yang dapat digunakan untuk memproduksi lima demonstran

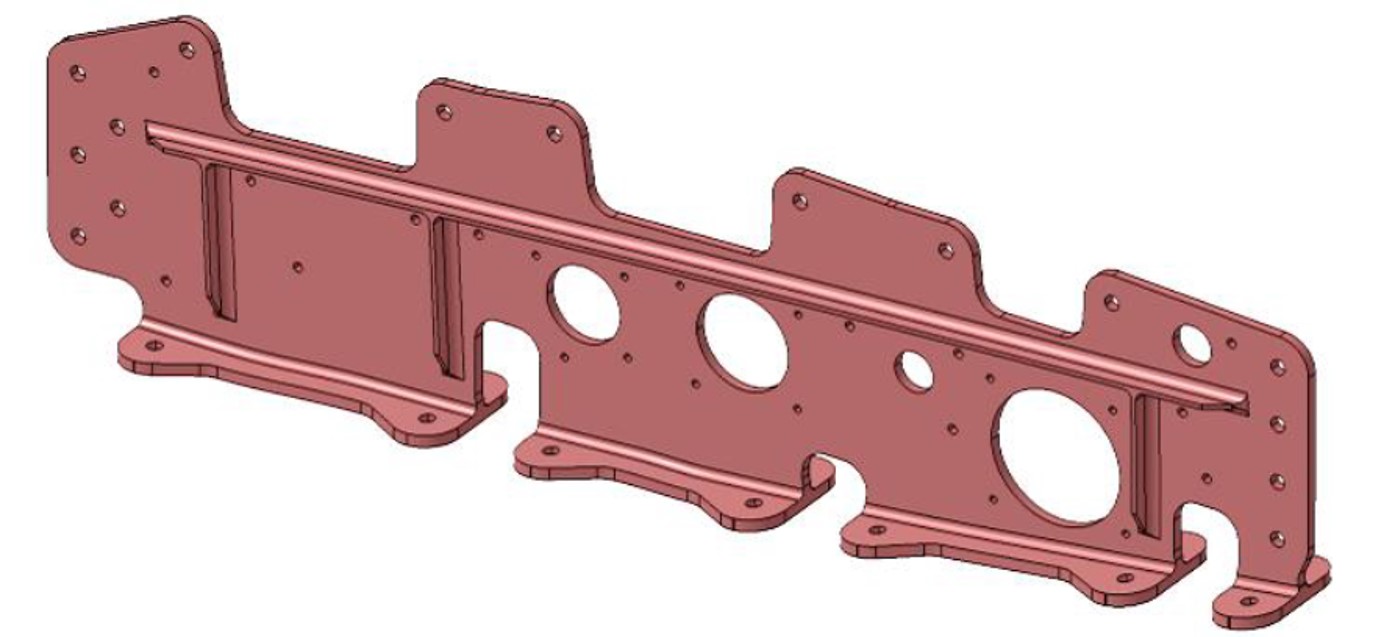

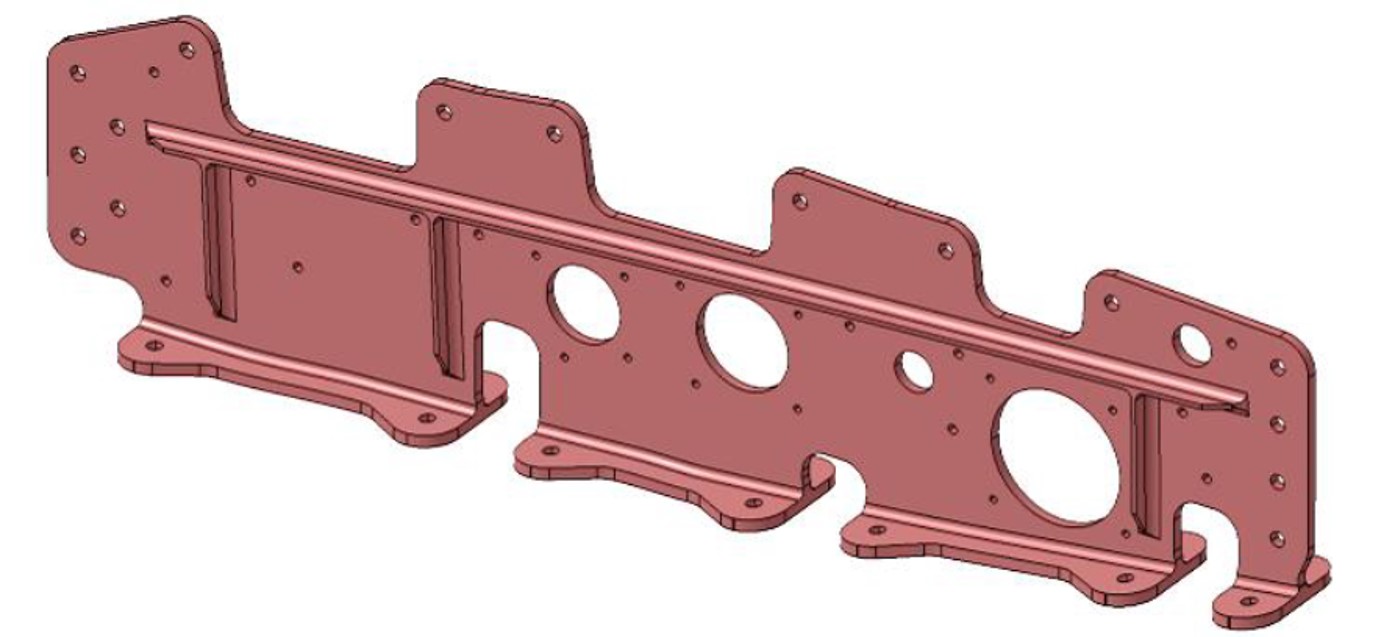

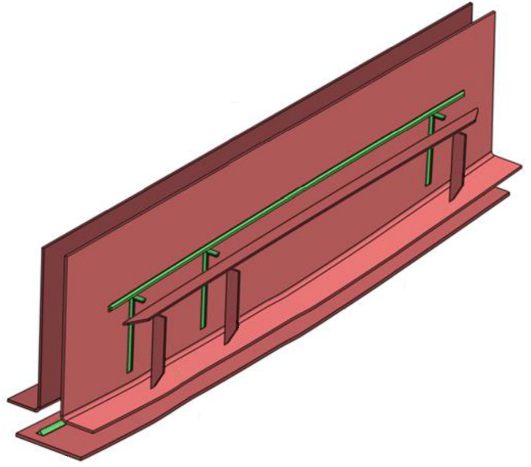

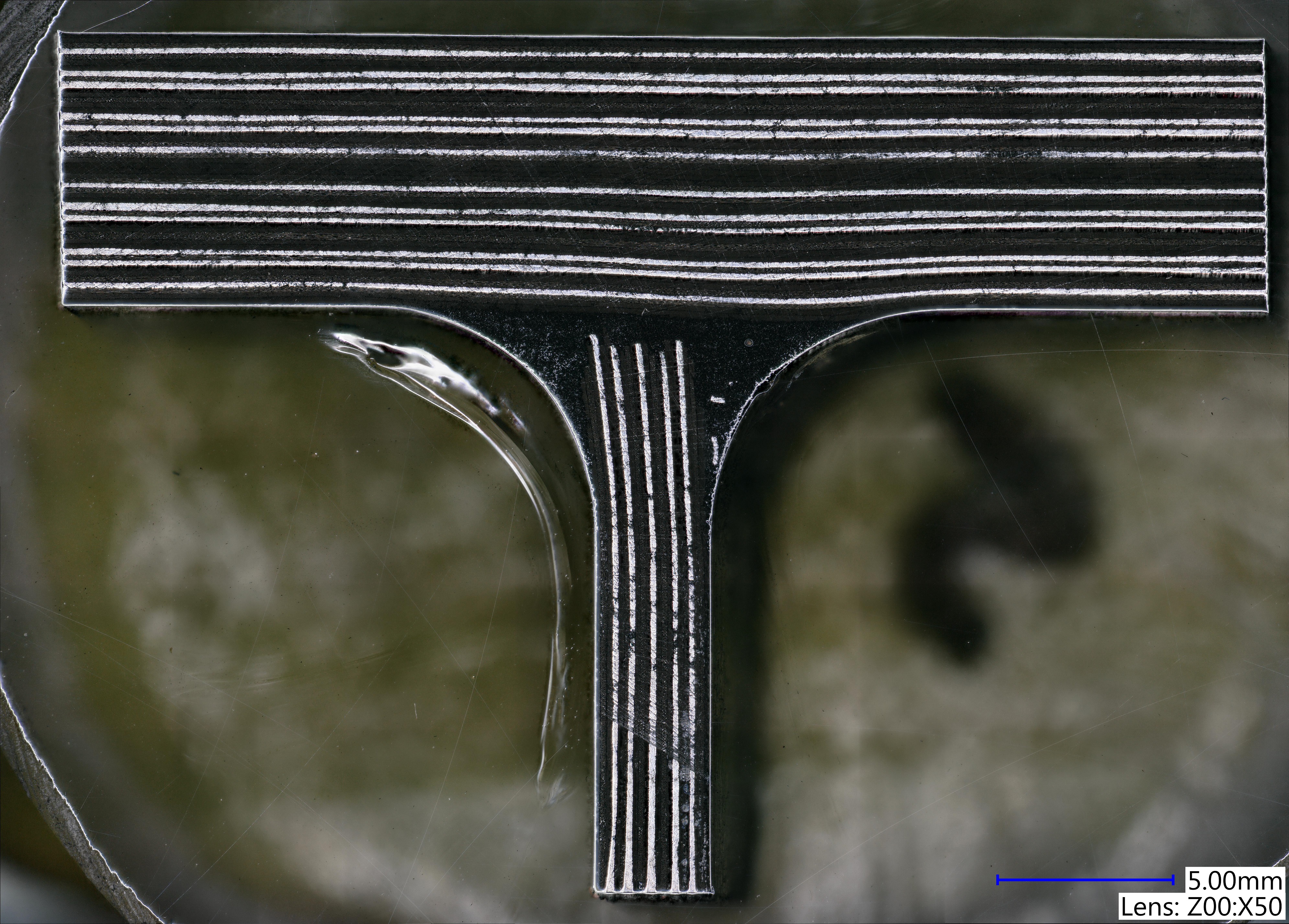

Mendesain rusuk. Untuk mengaktifkan bagian yang tipis dan ringan, desain rusuk (atas) menggabungkan teknologi sambungan butt GKN (bawah), dengan pengisi pengaku cetakan injeksi (tengah, ditampilkan dalam warna hijau).

tulang rusuk untuk program WOT. GKN Aerospace membandingkan beberapa pilihan material, termasuk komposit termoset dan termoplastik. Aluminium, bahan tradisional untuk rusuk pesawat komersial, dipilih untuk memproduksi empat rusuk dalam yang lebih besar, tetapi untuk rusuk luar yang lebih kecil, perusahaan memutuskan untuk mengeksplorasi opsi komposit. Offringa mencatat bahwa karena demonstran WOT akan menjadi sayap komposit, mengembangkan rusuk komposit yang dapat bersaing dengan aluminium adalah langkah logis.

“Tulang rusuk komposit pada sayap komposit bermanfaat karena beberapa alasan,” katanya. “Pertama, menggunakan komposit dengan komposit berarti tidak ada perbedaan dalam ekspansi termal antara material, seperti yang Anda lakukan dengan tulang rusuk logam pada sayap komposit atau sebaliknya. Kedua, Anda tidak akan memiliki masalah atau masalah sehubungan dengan korosi. Komposit juga berarti mengurangi berat. Last but not least, menggunakan komposit membuat pemeriksaan lebih mudah.”

Offringa menjelaskan bahwa tulang rusuk logam yang khas memerlukan inspeksi visual manusia setelah sayap terakhir dirakit. Namun, karena lokasi rusuk di bagian dalam sayap, itu berarti palka elips yang besar perlu dipotong ke dalam kulit sayap bawah agar manusia bisa masuk ke sayap untuk memeriksanya. “Jika Anda menggunakan tulang rusuk komposit, Anda memiliki lebih sedikit kelelahan di tulang rusuk dan lebih sedikit potensi retakan kelelahan yang harus Anda periksa. Pemeriksaan menjadi jauh lebih sederhana dan kurang intensif, dan Anda tidak perlu lagi membuat lubang palka ke dalam kulit sayap. Ini akan menjadi kulit sayap yang terus menerus,” katanya.

Pengurangan berat badan, ketahanan korosi dan manfaat inspeksi yang kurang invasif dapat diperoleh dari komposit termoset atau termoplastik. “Kami melakukan studi internal dan melihat berat, biaya dan industrialisasi, dan setelah membandingkan teknologi yang berbeda, pilihan dibuat untuk pergi dengan termoplastik, karena memiliki kasus bisnis yang paling potensial dan terbaik sehubungan dengan biaya,” kata Offringa .

Mengingat kedekatannya yang lebih dekat dengan Airbus Filton, pusat teknologi sayap Inggris di mana demonstran WOT akan diuji, cabang GKN Aerospace Bristol, Inggris adalah pusat utama pekerjaan WOT perusahaan. Namun, mengingat keahlian GKN Aerospace Netherlands dalam termoplastik sejak hari-harinya sebagai Fokker Technologies, kedua tim GKN Aerospace bergabung untuk mendemonstrasikan tulang rusuk. “Desain dilakukan di Inggris, tetapi pengembangan manufaktur dilakukan di Belanda, jadi ini adalah kerja sama yang sangat bagus antara tim yang berbeda di GKN Aerospace,” kata Offringa.

Sue Partridge, kepala WOT di Airbus, mencatat, “Kolaborasi dengan mitra merupakan aspek penting dari Program Wing of Tomorrow. Dengan menggabungkan sumber daya kami, kami dapat mengembangkan solusi yang memanfaatkan kemampuan kedua organisasi kami untuk hasil yang lebih baik.”

Untuk rusuk WOT yang dikirim ke Airbus, GKN Aerospace menggunakan pita serat karbon/polietherketoneketone (PEKK-FC) APC Solvay (Brussels, Belgia), yang didasarkan pada formulasi kristalisasi cepat Novaspire PEKK-FC (FC) perusahaan. Offringa mencatat bahwa bahan serat karbon/polyaryletherketone (PAEK) dari Toray Advanced Composites (Morgan Hill, California, AS) juga sedang dievaluasi sebagai opsi untuk struktur tulang rusuk di masa mendatang.

Merancang wing rib generasi berikutnya

Ada lebih dari 20 rusuk pada sayap pesawat lorong tunggal yang khas. Rusuk demonstran komposit termoplastik adalah yang ke-14 di sayap demonstran; yang lain akan mendemonstrasikan bahan dan proses alternatif.

Rusuk komposit termoplastik sering diproduksi melalui pembentukan cap untuk pesawat kecil, kata Offringa. Namun, GKN Aerospace mengesampingkan pembentukan cap tradisional sebagai pilihan untuk rusuk WOT karena sayap pesawat komersial, bahkan untuk badan sempit seperti demonstran WOT, ditempatkan di bawah beban kompresi dan tegangan yang sangat tinggi.

“Jika Anda ingin mencap membentuk rusuk termoplastik dalam pengertian tradisional, maka Anda harus membuat rusuk yang sangat tebal, dengan jaring tebal untuk membuatnya lebih kuat sehingga dapat menahan gaya yang bekerja padanya,” kata Offringa, dan itu tidak disukai mengingat persyaratan penurunan berat badan. Selain itu, pembentukan cap tidak akan dapat membuat komponen flens bawah dua sisi pada rusuk di mana bagian tersebut terhubung ke kulit sayap bawah; komponen tambahan perlu dibuat dan dibaut ke sisa tulang rusuk. GKN Aerospace membutuhkan proses manufaktur yang memungkinkan lebih banyak fleksibilitas untuk desain yang ada dalam pikiran tim.

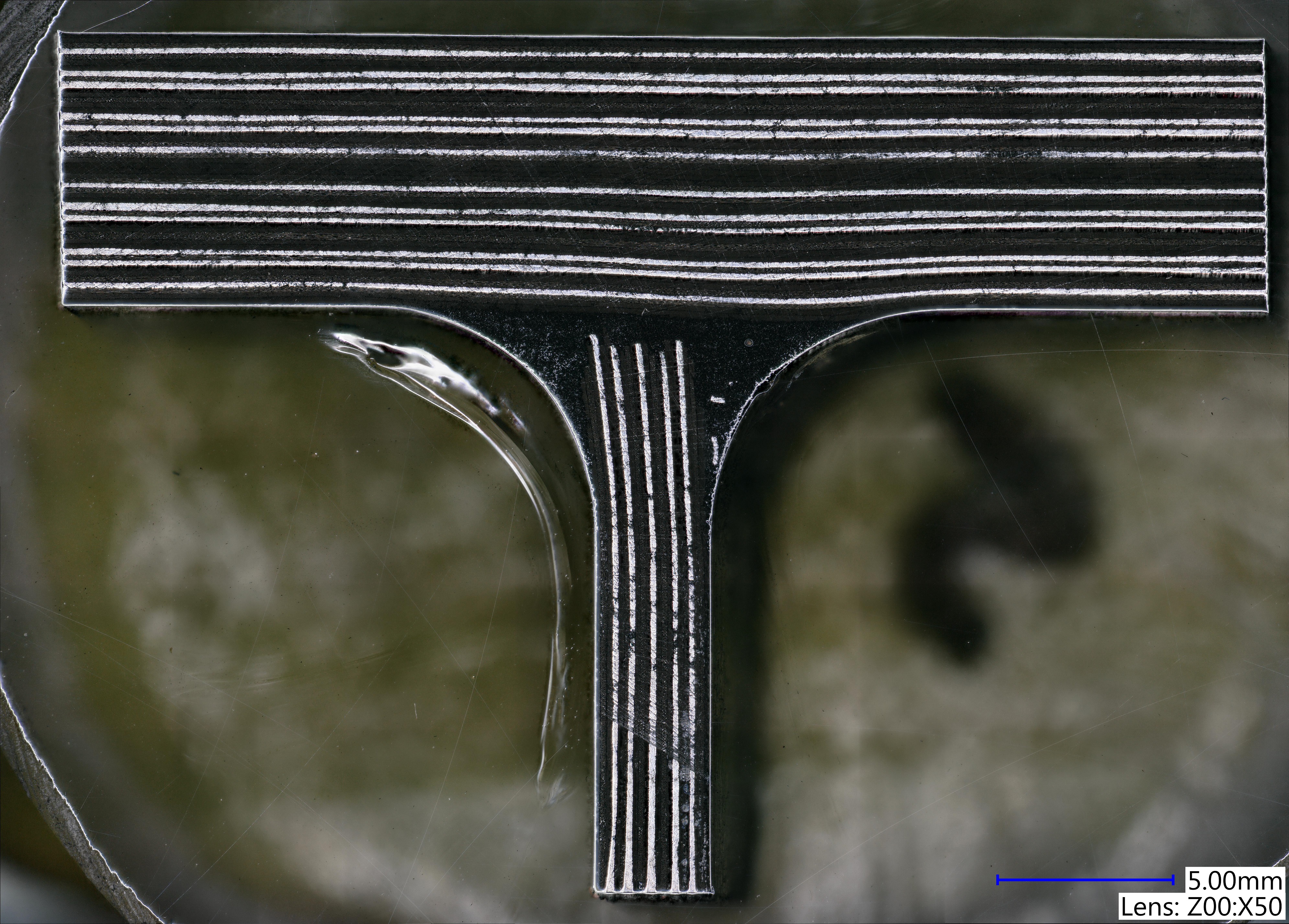

Rusuk termoplastik setinggi 90 sentimeter dengan tinggi 24 sentimeter dari GKN Aerospace memiliki jaring vertikal dan flensa setebal 8 milimeter dua arah yang memanjang dari bagian bawah rusuk. Untuk memenuhi persyaratan berat, web hanya setebal 7 milimeter. Untuk mencegah tekuk dan meningkatkan kekakuan, web diperkuat oleh elemen pengaku setebal 3 milimeter menggunakan teknologi sambungan butt GKN Aerospace, yang menggunakan bentuk awal pengaku datar dan bahan “pengisi” cetakan injeksi untuk menciptakan sambungan yang kuat dan berkesinambungan (lihat “Termoplastik aerostruktur utama mengambil langkah maju” untuk mempelajari tentang penggunaan teknologi ini pada panel badan pesawat Gulfstream yang diproduksi dengan pita serat karbon/PEKK-FC Solvay).

“Kami tahu bahwa jika kami dapat membuat bentuk ini dalam komposit dan membuatnya kuat, maka kami akan memiliki desain yang sangat ringan dengan pengurangan berat yang kami cari. Tapi masalahnya adalah, bagaimana Anda membuat bentuk yang rumit dengan biaya yang efektif dan harga yang tinggi? Di situlah kami berupaya menciptakan produk baru ini,” kata Offringa.

Satu langkah, pembuatan OOA

Proses ini didasarkan pada teknologi yang telah digunakan GKN Aerospace sebelumnya untuk proyek TAPAS (Thermoplastic Affordable Primary Aircraft Structure), dan untuk pengembangan panel badan pesawat untuk Gulfstream yang menggunakan teknologi butt-joint perusahaan. Untuk rusuk WOT, GKN Aerospace mengembangkan proses konsolidasi satu langkah OOA. “Kami telah membawa pekerjaan kami sebelumnya ke tingkat berikutnya dengan keluar dari autoklaf untuk pertama kalinya,” catat Offringa.

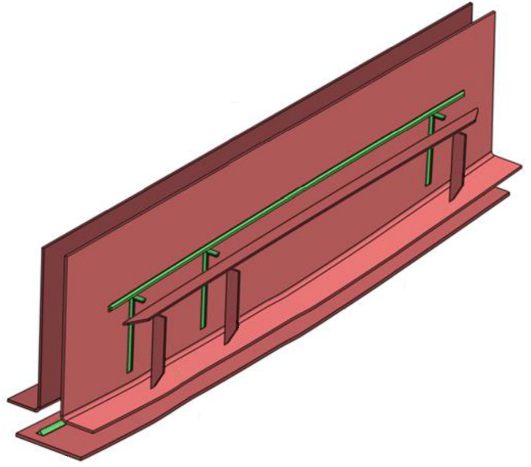

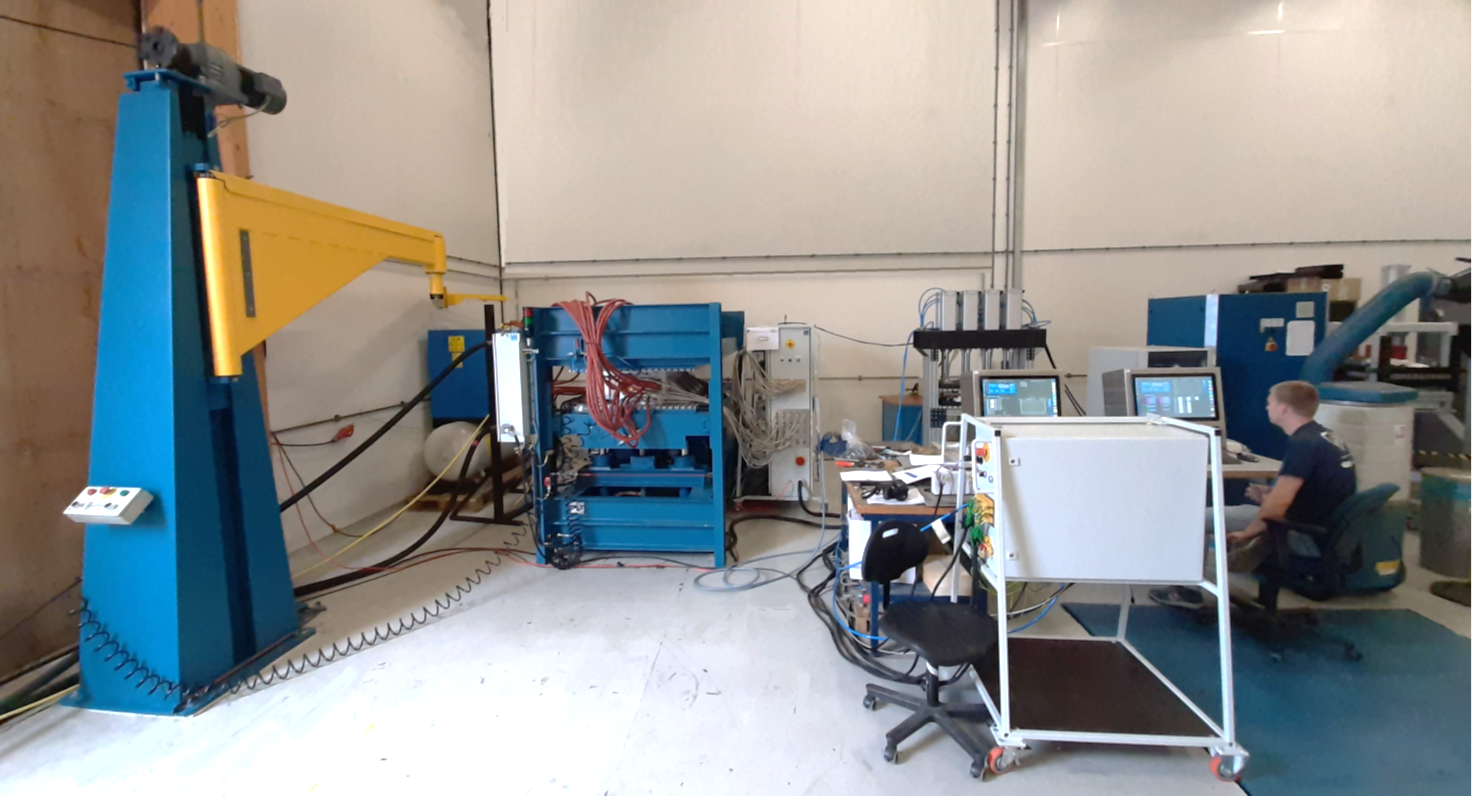

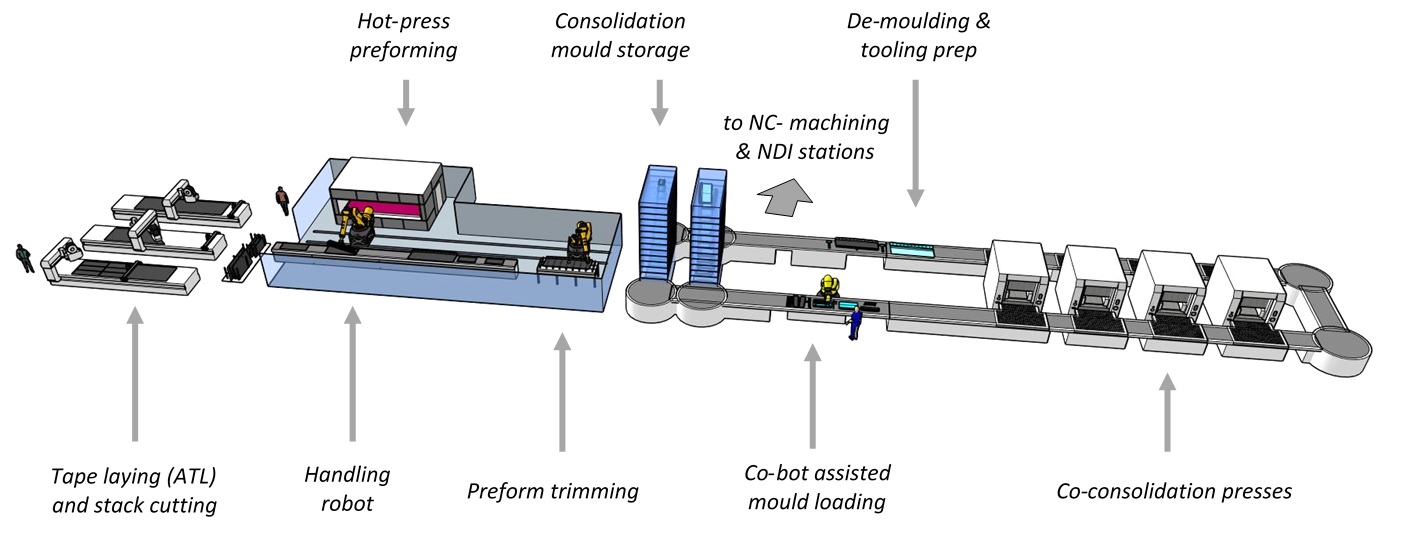

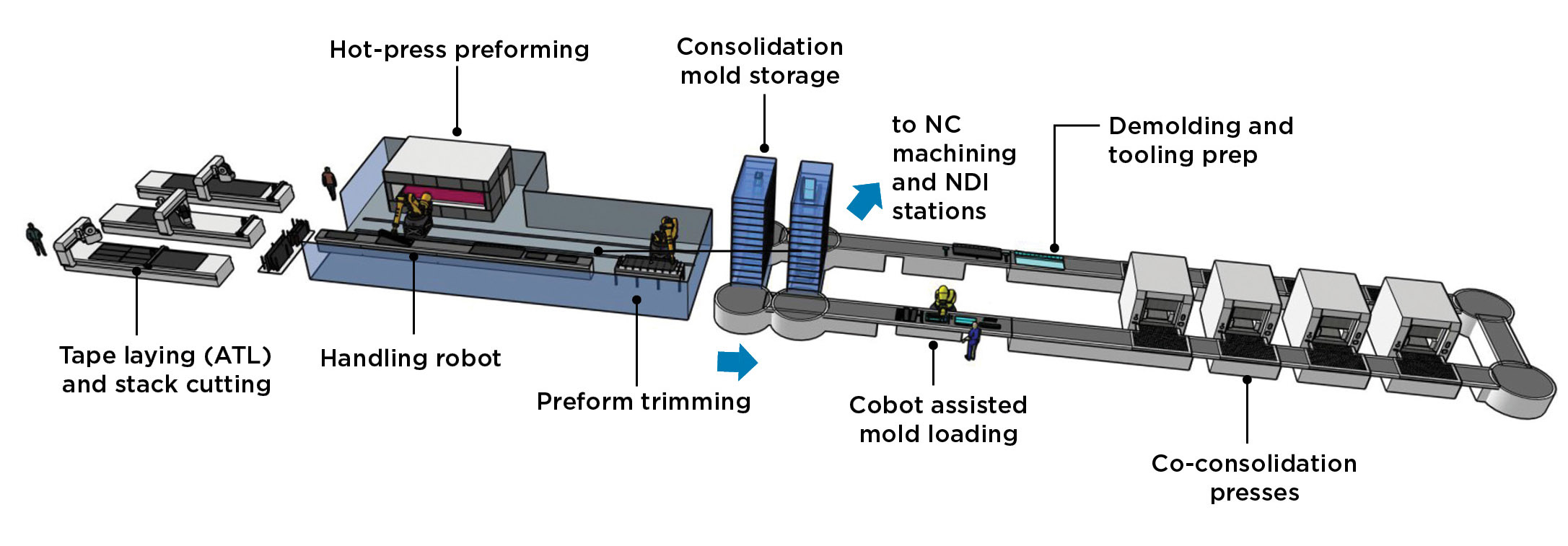

Pertama, pita termoplastik unidirectional (UD) dipotong dengan lebar yang benar, dan laminator digunakan untuk membentuk elemen datar menjadi dua bentuk awal web berbentuk L. Preform web, preform datar untuk flensa, dan elemen pengisi preform dan cetakan injeksi yang lebih kecil yang membentuk stringer semuanya dimuat ke dalam alat, yang ditempatkan di dalam press co-konsolidasi modular yang mirip dengan cetakan transfer resin (RTM) tekan. Pers ditutup, dan sistem kandung kemih digunakan untuk menciptakan tekanan dari arah horizontal dan vertikal, mensimulasikan tekanan dalam autoklaf. Sistem pemanas resistensi terintegrasi membawa komposit ke suhu leleh sebentar sebelum pendinginan untuk konsolidasi.

“Kami menempatkan sebagian besar upaya pengembangan untuk menyetel dan mengoptimalkan perkakas,” kata Offringa. Sistem ini dirancang untuk menjadi modular; perkakas dapat ditukar untuk mengakomodasi tulang rusuk dengan dimensi berbeda atau jenis suku cadang lainnya sambil menjaga sistem pemanas dan pendingin yang sama. Meskipun tidak diperlukan untuk rusuk ini, pers GKN Aerospace yang dikembangkan di Pusat Teknologinya dapat menampung bagian hingga panjang 6 meter, yang juga dapat mencakup panel atau balok lain.

Sistem kontrol proses adalah kunci saat memproses termoplastik. Termoplastik meleleh pada suhu yang lebih tinggi daripada termoset, dan harus didinginkan dalam proses yang terkontrol dan konsisten untuk meminimalkan lengkungan dan memaksimalkan cystallinity. “Sangat penting untuk mengontrol proses yang tepat dari awal hingga akhir,” kata Offringa. “Manajemen termal dari siklus pemanasan sangat penting.” (lihat bilah samping “Masalah pembentukan termoplastik (TP)” dalam artikel ini untuk detail lebih lanjut tentang masalah dan pentingnya kontrol proses saat menggunakan termoplastik).

Fitur perkakas khusus digunakan untuk memungkinkan pengaku yang tipis dan terintegrasi dilepaskan dengan mudah dari pahat. Bagian yang dibongkar mendekati bentuk jaring, dan kemudian dipangkas untuk membentuk bagian yang sudah jadi. Dari alat masuk ke alat keluar, seluruh proses memakan waktu sekitar 45 menit. Artinya, dengan sekali tekan, sekitar 15 tulang rusuk sayap dapat diproduksi dalam waktu delapan jam.

“Ini akhirnya menjadi proses manufaktur yang sederhana,” catat Offringa. “Kami melakukan banyak hal sekaligus:menggabungkan bentuk awal dengan berbagai bentuk, membuat bagian bawah rusuk memiliki flensa dua arah, dan pada saat yang sama kami memperkuat jaring dengan teknologi sambungan pantat. Namun, pada akhirnya, kami mengambil semua elemen material, menempatkannya dalam sebuah alat, dan kami membuat satu bagian yang homogen dalam satu langkah pemrosesan.”

Pengujian, pengiriman, dan seterusnya

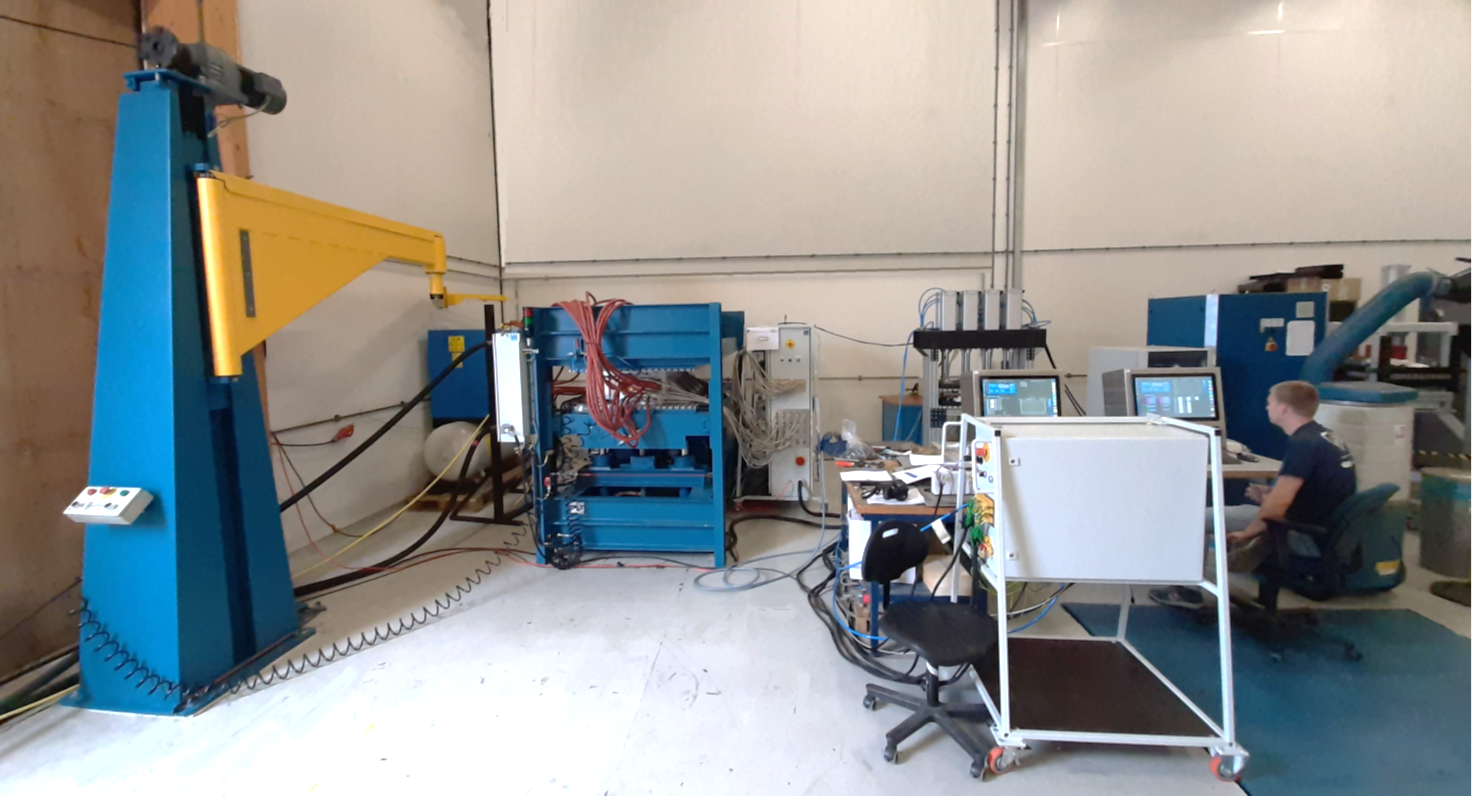

Pengujian. Subkomponen diuji untuk memenuhi persyaratan kekuatan tarik dan tekan di fasilitas Isle of Wight dan Hoogeveen GKN.

Pada akhir 2019, subkomponen tulang rusuk diuji di fasilitas Isle of Wight dan Hoogeveen GKN Aerospace, dan Offringa mengatakan mereka melewati persyaratan beban tegangan dan kompresi “dengan selisih yang lebar.” Dia menambahkan, “Ini kuat, tangguh, mudah dibuat. Ini adalah konsep yang ternyata persis seperti yang kami harapkan.” Dibandingkan dengan versi aluminium, Offringa mengatakan versi komposit termoplastik menawarkan penghematan berat yang signifikan dan hemat biaya.

Perusahaan telah mengirimkan tiga tulang rusuk ke Airbus, salah satunya akan dirakit dan diuji pada demonstran WOT. GKN Aerospace terus berupaya mengoptimalkan proses dan materialnya untuk rib kedirgantaraan komersial, baik untuk Wing of Tomorrow dan seterusnya.