Pembuluh darah

Penyimpanan dan pengiriman air di Bogotá, Kolombia, seperti halnya daerah perkotaan besar lainnya, rumit. Tantangannya bukan soal pasokan, karena kota berpenduduk sekitar 9 juta orang itu menerima hujan 32 inci (824 milimeter) setiap tahun, ditambah Sungai Bogotá mengalir melalui kota. Tantangannya adalah untuk menangkap air itu, mengolahnya dan kemudian menyimpannya agar tetap dapat diminum dan tersedia sesuai kebutuhan penduduk dan bisnis. Untuk melakukan ini, Empresa de Acueductos y Alcantarillados (Perusahaan Saluran Air dan Selokan, EAAB, Bogotá), selama bertahun-tahun, telah membangun serangkaian 59 tangki di seluruh kota untuk menyimpan air yang diolah dan memastikan pasokan ke pelanggan.

Beberapa dari tangki ini adalah tangki yang sebenarnya — tertutup sepenuhnya untuk melindungi air dari elemen luar. Lainnya, banyak dari mereka yang lebih tua, adalah cekungan beton besar yang dilindungi dari elemen dengan serangkaian penutup yang dapat dilepas. Salah satu tangki tersebut, yang disebut Casablanca dan terletak di lingkungan Ciudad Bolivar di bagian selatan Bogotá, melayani populasi sekitar 3 juta orang. Casablanca, tangki penyimpanan air terbesar di jaringan EAAB, dan tangki penyimpanan air terbesar di Kolombia, berukuran panjang 144 meter (472 kaki) x lebar 110 meter (361 kaki) x kedalaman 9 meter dan memiliki kapasitas untuk menyimpan 143.000 meter kubik ( 38 juta galon) air. Tangki tersebut dibagi dua oleh pembatas beton yang mengalir di tengahnya sehingga air disimpan dalam dua bagian yang sama.

Mempertahankan Casablanca yang berusia 66 tahun bukanlah tugas yang mudah. Pada tahun 2009, ditemukan bahwa retakan di lantai beton tangki menyebabkan 360.000 liter (95.000 galon) air keluar setiap jam . Perbaikan pada beton dengan lapisan poliurea mengurangi kebocoran hingga nol. Casablanca, bagaimanapun, masih memiliki masalah di atas beton. Air di dalam tangki dilindungi oleh serangkaian penutup yang terdiri dari campuran beton dan asbes, yang merupakan ancaman signifikan terhadap kualitas air dan kesehatan manusia. Penutup lama juga rentan terhadap kegagalan dan mahal untuk dirawat. EAAB perlu mengganti penutup lama dengan alternatif yang lebih aman, ringan, dan tahan lama.

EAAB memutuskan untuk mengejar solusi komposit untuk penutup, tetapi segera ditantang oleh skala proyek. Casablanca dilintasi oleh serangkaian pilar beton yang menopang jaringan balok tempat penutup diletakkan. Balok-balok ini berjarak sekitar 7,2 meter (23,6 kaki), sehingga penutup baru harus mandiri dan menutupi bentang itu untuk memanfaatkan infrastruktur yang ada. EAAB mengusulkan agar penutup tersebut diproduksi melalui cetakan transfer resin ringan (LRTM). Tantangan? Struktur komposit dengan ukuran ini yang diperlukan untuk aplikasi ini belum pernah diproduksi melalui LRTM di Kolombia. Banyak perakit tidak dapat mengerjakan proyek tersebut.

Pengecualiannya adalah Innovative Engineering Solutions, atau Soling, fabrikator komposit yang berlokasi di La Estrella, Antioquia, Kolombia, tepat di sebelah selatan Medellín. Soling didirikan pada tahun 2014 oleh Javiar Moreno, yang memiliki dan mengoperasikan beberapa perusahaan manufaktur komposit di dan sekitar Kolombia. Rodrigo Vergara, koordinator teknik di Soling, mengatakan bahwa ukuran selimut bukanlah masalah awal bagi banyak perakit. “Tidak ada yang punya pengalaman dengan ini di Kolombia karena ukuran bagiannya,” catatnya. “Ini adalah bagian komposit terbesar yang dibuat di Kolombia.” Namun, bagi Moreno, ukuran sampul merupakan tantangan yang menarik. “Bagi pemilik kami [Moreno],” kata Vergara, “itu adalah mimpi yang menjadi kenyataan. 'Mustahil' adalah kata yang dia tidak mengerti. Dia berkata, 'Kami akan melakukan ini!' Saya berkata, 'Oke!'”

Soling mengusulkan solusi spesifik untuk proyek Casablanca:Serangkaian 840 kubah, struktur komposit persegi panjang, masing-masing berukuran panjang 7,6 meter dan lebar 2,4 meter (24,9 x 7,9 kaki). Desain kubah setengah lingkaran dipilih, kata, Vergara, karena “bentuk geometris yang memiliki ketahanan mekanis paling besar adalah keliling. Ini adalah faktor utama untuk menjamin bahwa selimut itu swadaya. Di sisi lain, kami harus menemukan cara termudah untuk mengirimkannya dari lokasi produksi ke titik pemasangan, yang berjarak 260 mil.”

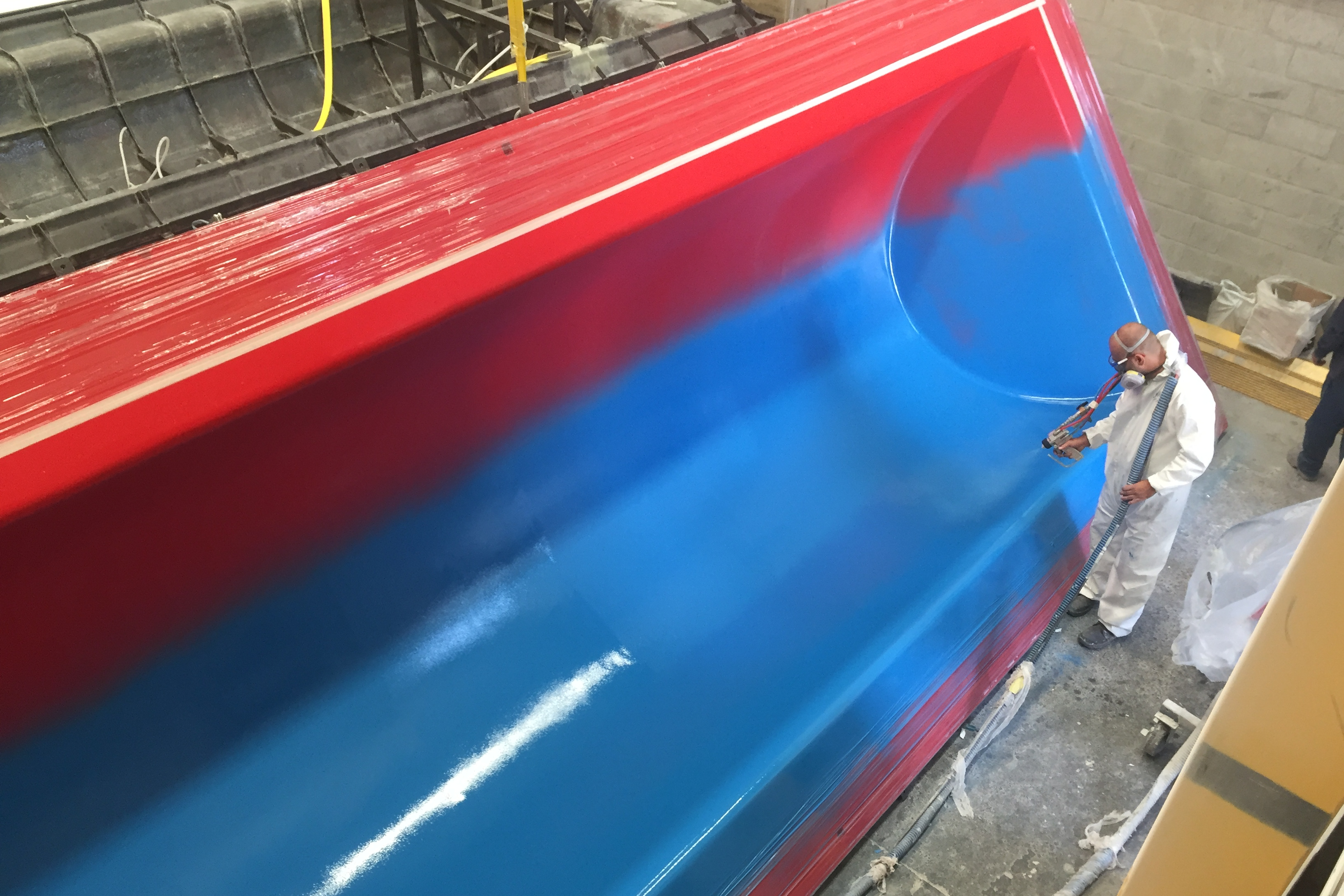

Penutup akan diproduksi melalui LRTM dengan, menurut spesifikasi EAAB, lapisan gel biru pada permukaan luar dan lapisan gel putih pada permukaan interior. Terdiri dari kain serat kaca dan resin poliester, penutupnya, dengan luas permukaan 28,5 meter persegi (207 kaki persegi), akan memiliki berat 320 kilogram (705 pon), 208 kilogram di antaranya adalah resin. Dengan desain di tangan dan komitmen untuk mengirimkan sampul, Vergara dan Soling mulai bekerja.

Soling, tentu saja, tidak mengambil proyek Casablanca tanpa bantuan. Bekerja dengan perusahaan adalah jaringan pasokan yang mencakup distributor, pemasok material, dan pemasok peralatan. Distributor, Minepro SAS (Medellín, Kolombia), memberikan dukungan teknis dan bekerja dengan pemasok peralatan Magnum Venus Products (MVP, Knoxville, Tenn., A.S.), yang memasok pompa dan peralatan tambahan untuk proses LRTM. Pemasok bahan adalah Andercol (Medellín), yang menyediakan matriks resin poliester, lapisan gel dan dukungan teknis, dan Jushi (Kota Tongxiang, Cina), yang menyediakan kain serat kaca E.

Manufaktur, tentu saja, dimulai dengan perkakas. Pertanyaannya adalah berapa banyak cetakan yang dibutuhkan proyek. Untuk menentukan ini, Vergara mengatakan Soling pertama-tama harus menetapkan kecepatan produksi untuk memenuhi persyaratan pengiriman EAAB. Ini, pada gilirannya, dipengaruhi oleh persyaratan di tempat kerja. Untuk menghindari kemungkinan kontaminasi pasokan air selama pemasangan penutup baru, EAAB setuju untuk mengosongkan setengah Casablanca di mana penutup dikirim dan diturunkan ke tempatnya. Mengurangi kapasitas penyimpanan air Casablanca hingga setengahnya merupakan tantangan, sehingga EAAB membutuhkan pengiriman dan pemasangan secepat mungkin.

Soling, bekerja dengan EAAB, menjelaskan Vergara, menetapkan jadwal produksi yang akan mengirimkan enam sampul setiap hari. Di fasilitas yang menjalankan tiga shift delapan jam per hari, yang memerlukan dua cetakan, masing-masing mampu membuat satu penutup per shift. Cetakan, katanya, dibuat di rumah dan terdiri dari desain pria/wanita komposit serat kaca yang didukung oleh struktur penopang baja.

Dengan cetakan yang dibuat, Soling kemudian memulai pekerjaan menetapkan bagaimana, khususnya, kubah akan diproduksi. Bekerja dengan Minepro dan MVP, Vergara mengatakan telah diputuskan bahwa setiap cetakan akan diumpankan oleh dua port injeksi resin, dengan satu port vakum. Untuk injeksi resin, MVP merekomendasikan penggunaan unit pompa pencetakan transfer resin (RTM) volume tinggi Patriot Innovator, yang mampu memberikan volume besar resin yang dibutuhkan oleh setiap penutup. MVP juga menyediakan katup Turbo Autosprue, serta coupler universal, seal, dan aksesori cetakan.

Untuk memulai produksi penutup, kata Vergara, separuh cetakan betina disemprot dengan gel coat putih dan separuh jantan disemprot dengan gel coat biru. Sebagaimana dicatat, kedua lapisan gel dipasok oleh Andercol. Selanjutnya, tikar dan kain E-glass yang disediakan Jushi diletakkan dengan tangan ke dalam setengah cetakan wanita. Ini diikuti dengan menurunkan, melalui derek, bagian jantan dari cetakan ke dalam bagian betina, dengan kedua bagian dijepit bersama-sama. Setelah vakum ditarik, injeksi resin dimulai. Vergara mengatakan injeksi setiap penutup selesai dalam waktu sekitar 40 menit, diikuti dengan penyembuhan suhu kamar. Setelah setiap penutup dibongkar, itu dipangkas ke dimensi akhir dan saluran umpan untuk mitigasi air hujan dipotong ke permukaan flensa penutup.

Vergara mengatakan ukuran penutup yang tipis, dikombinasikan dengan persyaratan berat dan dimensi yang ketat, merupakan tantangan terbesar dalam pembuatannya. Menentukan lokasi port injeksi dan mengatur waktu injeksi membutuhkan banyak trial and error dan konsultasi dengan ahli teknis. Namun, pada akhirnya, Vergara mengatakan Soling memilih proses fabrikasi yang terbukti sangat dapat diulang dan diandalkan.

“Tantangan terbesar adalah berat elemen yang akan kami pasang, karena kami tidak dapat melebihi kapasitas beban struktur yang ada,” kata Vergara. “Ini mengharuskan semua potongan memiliki karakteristik yang sama, baik dalam geometri maupun berat. Satu-satunya cara untuk menjamin kondisi ini adalah dengan menggunakan proses yang menjamin pengulangan.”

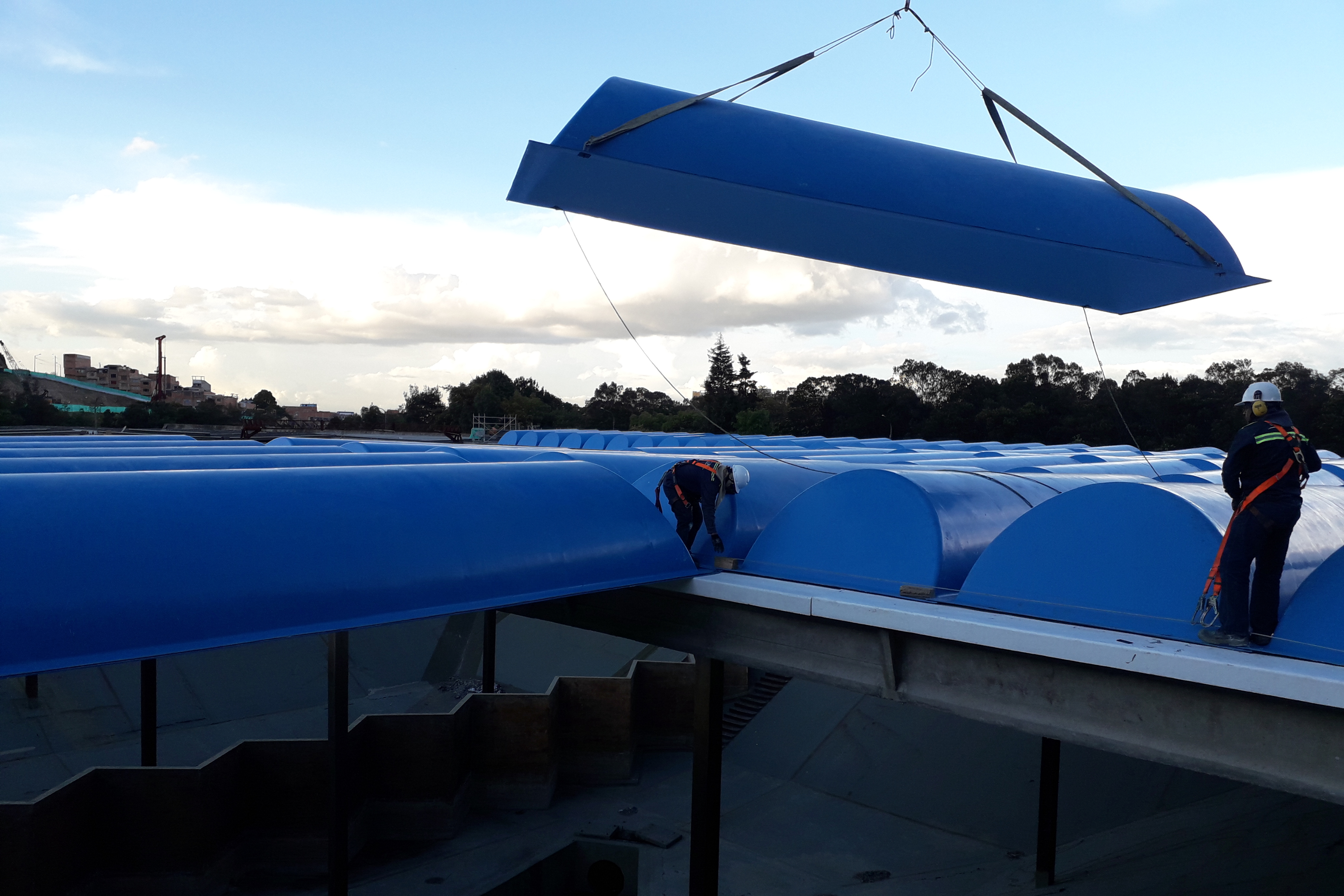

Penutup yang sudah jadi dikirim sejauh 418 kilometer (260 mil) dari fasilitas Soling di dekat Medellín ke lokasi kerja Casablanca di Bogotá dan kemudian dipasang melalui derek, diturunkan ke struktur pendukung dan ditempatkan oleh pekerja yang berdiri di atas balok tempat penutup akan diletakkan. Meskipun penutup tidak diikat secara mekanis ke struktur pendukung, Vergara mengatakan penutup itu juga tidak dirancang untuk dipindahkan atau dilepas kecuali "sesuatu yang sangat serius terjadi."

Soling memulai pekerjaan desain sampul pada awal 2019 dan memulai fabrikasi sampul pertama pada 2020. Pandemi virus corona dan tantangan mekanis sesekali menyebabkan produksi berhenti dan dimulai, tetapi Vergara mengatakan Soling menyelesaikan produksi semua 840 sampul selama periode 7- 8 bulan, selesai pada akhir tahun 2020. Penutup baru diharapkan akan bertahan jauh lebih lama dan membutuhkan perawatan yang jauh lebih sedikit daripada yang diganti.

Proyek Casablanca, kata Vergara, telah menunjukkan kemampuan Soling sebagai pembuat struktur komposit besar berkualitas tinggi, berkinerja tinggi, dan telah membuka pintu bagi peluang lain. “Proyek ini merupakan tantangan di mana kami harus mematahkan paradigma yang mengatakan bahwa bagian sebesar ini tidak dapat dibuat menggunakan metode manufaktur ini, dan kami masih melakukannya,” katanya. “Untuk masa depan Soling, ada sesuatu yang sangat jelas:Tidak ada proyek yang tidak mampu kami lakukan.”

Pembuluh darah

CEAD dan Siemens mengintensifkan kolaborasi mereka dan memamerkan pengembangan terbaru mereka AM Flexbot. Sumber | Siemens, CEAD. CEAD adalah pemasok teknologi peralatan pencetakan 3D di garis depan pencetakan 3D skala besar dengan kaca dan serat karbon. CFAM Prime adalah mesin pertama CEAD denga

Techniplas (Cabreúva, São Paulo, Brasil), sebuah perusahaan fabrikasi plastik yang mengkhususkan diri pada tangki dan peralatan khusus yang terbuat dari plastik yang diperkuat fiberglass (FRP), melaporkan produksi dan pemasangan dua reservoir FRP yang digunakan untuk menyimpan air minum. Dengan diam

Saya ingin berbagi beberapa pengalaman dan pengetahuan saya tentang bagaimana merancang selungkup yang melindungi dari air dan kotoran. Ini pasti memunculkan masalah NEMA atau standar IP , tetapi terkadang ada kebingungan tentang cara kerjanya. Saya menulis ini untuk memberikan arahan kepada desaine

Ada banyak pilihan untuk dipertimbangkan saat membuat tangki penyimpanan air yang besar, dan sebagian besar didasarkan pada kebutuhan fasilitas Anda. Tangki penyimpanan air dapat digunakan untuk menyimpan air curah di peternakan Anda atau di pabrik Anda. Terlepas dari kebutuhan Anda, penting untuk m