Struktur komposit termoplastik menggantikan logam pada pedal rem yang kritis terhadap keselamatan

Industri otomotif mengubah pedal akselerator dari logam menjadi termoplastik kaca pendek yang dicetak dengan injeksi pada 1990-an. Namun, pedal rem — sebagai komponen yang sangat penting bagi keselamatan dengan persyaratan kekakuan, kekuatan, dan beban torsi yang menantang — membutuhkan waktu lebih lama untuk dikonversi. Pemasok otomotif tingkat 1 Boge Rubber &Plastics Group (Damme, Jerman) mengatakan bahwa ini adalah pemasok pertama yang memenuhi kinerja OEM yang menuntut dan target biaya untuk pedal rem dalam komposit termoplastik. Desain unik, tiga bahan berbeda, dan proses produksi khusus memungkinkan perusahaan memproduksi pedal yang lebih kuat, kaku, bobot lebih rendah, dan biaya lebih rendah.

Menemukan ceruk yang diperhitungkan

Boge adalah pengembang dan produsen produk untuk peredam getaran dan pemasangan powertrain/sasis serta modul plastik ringan dan kotak pedal (termasuk kombinasi pedal rem, kopling, dan akselerator) untuk industri otomotif. Ini telah memproduksi komponen otomotif dalam organosheet serat kontinu dengan senyawa overmolding kaca pendek sejak 2008. Ini menambahkan pita termoplastik searah (UD) ke dalam campuran pada tahun 2018. Melalui inovasi proses berkelanjutan, waktu siklus dan biaya berkurang dan bisnis meningkat.

“Pada tahun 2015, bos saya datang kepada saya dan berkata, 'Perubahan yang Anda buat ini bagus, Daniel, tetapi akan lebih baik jika Anda dapat menemukan pasar yang lebih besar dengan volume produksi yang benar-benar diperhitungkan,'” kenang Dr.-Ing . Daniel Häffelin, manajer senior/kepala tim ringan di Boge Global Innovation Center. Sebuah tim insinyur Boge menerima tantangan dan bertukar pikiran tentang cara meningkatkan efisiensi serat untuk mengurangi biaya dan mendapatkan lebih banyak bisnis.

“Organosheet adalah produk hebat, tetapi Anda harus menggunakannya dengan cara yang benar, hanya jika diperlukan,” Häffelin menjelaskan. “Kami telah membuat proses produksi kami sangat ramping, jadi kami tidak akan mendapatkan banyak keuntungan dengan mencoba mengurangi waktu siklus lebih jauh. Kami beralasan bahwa cara terbaik untuk mengurangi biaya adalah dengan mengurangi jumlah serat tak berujung yang kami gunakan dengan menggunakan serat itu secara lebih efisien.”

Membuat pedal lebih kecil atau lebih tipis juga tidak akan berhasil karena ada kendala praktis pada ukuran dan bentuk pedal rem, belum lagi spesifikasi kinerja yang menantang karena sifatnya yang kritis terhadap keselamatan. Yang paling masuk akal adalah menemukan cara untuk mengontrol orientasi serat dengan lebih baik guna mengoptimalkan sifat lokal di area bagian yang mengalami beban puncak tertinggi, memberikan peluang untuk mengurangi ketebalan dinding di area yang kurang kritis.

“Kami mencari cara untuk 'mengarahkan' serat secara lokal sehingga kami dapat menempatkannya tepat di tempat yang kami butuhkan untuk mempertahankan kekakuan dan kekuatannya," tambah Dr. Torsten Bremer, CEO Boge Rubber &Plastics Group. “Kami tahu, pada prinsipnya, ini mungkin karena kami telah mempertimbangkan mesin pick-and-place yang digunakan dalam peralatan olahraga dan medis, tetapi harganya terlalu mahal. Saat itulah kami memutuskan bahwa kami membutuhkan proses baru.”

“Kami telah bekerja sama dengan OEM Jerman untuk menemukan cara membuat pedal rem komposit yang memenuhi kinerja dan persyaratan biayanya,” kenang Burkhard Tiemann, wakil presiden eksekutif Boge Plastics &Rubber Group, pemimpin lini produk – Plastik. “Kami berkata kepada pelanggan kami, 'Kami akan mengembangkan proses baru menggunakan kaset UD dan organosheet.' Mereka berkata kepada kami, 'Jika Anda dapat mengurangi massa dan biaya lebih jauh, kami akan melakukannya.' Itu adalah titik awal kami. Kami membuat janji besar di tahun 2015 bahwa kami dapat menghadirkan pedal rem komposit yang lebih murah, lebih ringan, dan dapat diproduksi dalam jumlah besar. Butuh waktu tiga tahun untuk mengerjakan detailnya dan mengirimkan produk pertama kami.”

Kemudi fiber

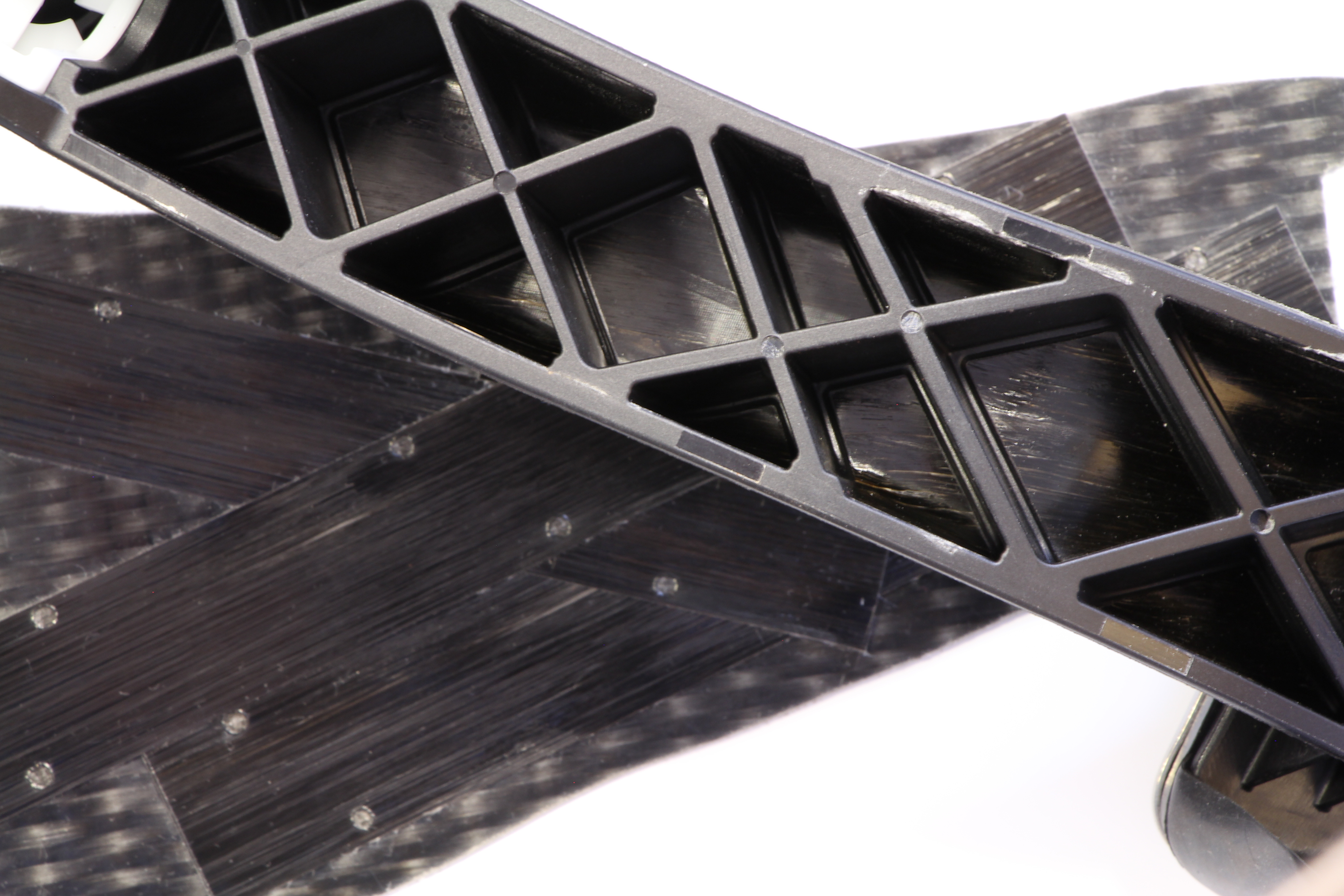

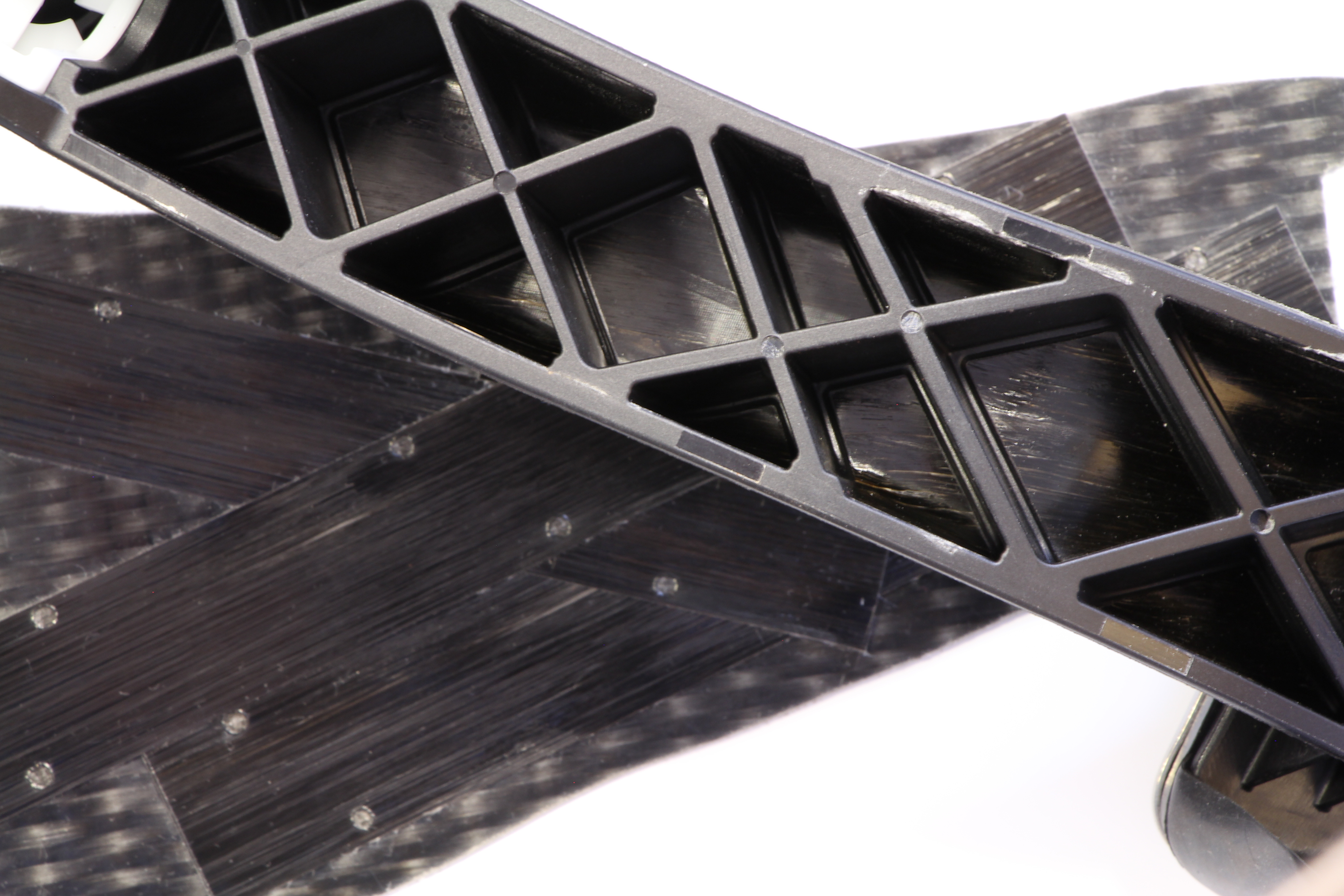

Pedal rem komposit harus memenuhi spesifikasi kinerja yang sama seperti pedal pada baja atau aluminium lama. Itu termasuk persyaratan mode kegagalan khusus dengan beban setinggi 3.000 newton dan defleksi seperti baja pada beban maksimum. Mengingat persyaratan ini dan ruang paket terbatas yang tersedia, struktur cangkang utama pedal, yang membawa beban maksimum, memerlukan penguatan serat terus menerus. Oleh karena itu, tim memutuskan untuk menggunakan organosheet untuk membentuk tulang punggung pedal. Pita UD kemudian akan digunakan untuk meningkatkan kekakuan/kekuatan secara lokal dan memperkuat dinding interior selama tegangan puncak di area bagian yang selanjutnya akan ditekuk ke saluran-U selama prapembentukan. Dan di area di mana geometri fungsional seperti rusuk dibutuhkan, senyawa overmolding kaca cincang ditentukan. Tim merasa pendekatan hibrida ini akan meningkatkan efisiensi serat sekaligus mengurangi penggunaan material, ketebalan dinding rata-rata, dan waktu siklus.

Tim memulai pekerjaan simulasi intensif untuk mengoptimalkan lokasi serat selama produksi. Landasan untuk pekerjaan Boge didasarkan pada program penelitian Jerman 2011-2014 yang didanai publik yang disebut SoWeMa (Pengembangan Perangkat Lunak, Alat, dan Mesin untuk Rantai Manufaktur Ringan yang Sepenuhnya Otomatis dan Tertutup).

“Penelitian SoWeMa mencakup banyak pertanyaan yang akan kami ajukan setahun kemudian untuk usaha kami sendiri,” jelas Häffelin. “Karena desain adalah bagian dari pengetahuan inti Boge, kami memulai dengan dasar-dasar program SoWeMa dan membangun kemampuan simulasi FE (elemen hingga) kami sendiri untuk struktur layup anisotropik.”

Salah satu area fokus adalah optimasi topologi gabungan untuk layup tape dan struktur rib. “Kami menciptakan siklus iterasi untuk mengoptimalkan penempatan pita dan mengadaptasi struktur rusuk yang sesuai, karena keduanya dihubungkan bersama atas kekakuan dan kekuatan bagian,” lanjut K. Siebe, insinyur FEA, Pusat Inovasi CRRC. “Karena kombinasi bahan pita UD, organosheet, dan bahan serat pendek unik dan aplikasinya terikat pada jendela kelembaban dan suhu tertentu, kami membuat kartu bahan kami sendiri untuk lebih akurat mencirikan bagaimana bahan ini akan berperilaku selama pengujian fisik. ”

Boge menentukan struktur lapisan dan arsitektur serat untuk setiap material berdasarkan hasil simulasi dan desain pedal yang diberikan. Lanxess Deutschland GmbH (Kologne, Jerman) memasok organosheet dalam fraksi volume serat (FVF) sebesar 45-50%. Kaset termoplastik UD dengan FVF 55-60% dipasok oleh Celanese Corp. (Irving, Texas, A.S.). Senyawa injeksi kaca pendek untuk aplikasi ini, pada 40-60% fraksi berat serat (FWF), dipasok oleh berbagai sumber. Semua bahan berwarna hitam dan memiliki matriks poliamida 6 atau 6/6 (PA6, PA6/6). Untuk memenuhi spesifikasi pelanggan, PA6 adalah resin default untuk ketiga jenis komposit. Namun, tergantung pada tingkat kelembaban dan suhu selama pembuatan, serta batasan ruang dan geometri pedal, Boge juga dapat menggunakan PA6/6 untuk resin overmolding, karena kedua polimer tersebut cukup mirip untuk merekat dengan baik.

Produksi tiga langkah

Sejalan dengan desain, tim mengerjakan proses produksi tiga langkah. Pada langkah pertama, blanko serat khusus dibuat dengan menggunakan organosheet pra-potong dan prakonsolidasi sebagai dasar yang stabil untuk menempelkan strip pita UD secara strategis ke jalur pemuatan untuk memperkuat struktur cangkang bagian. Pada langkah kedua, blangko dipindahkan dan dipanaskan secara berurutan, dipadatkan dan dibentuk/dibungkus. Pada langkah ketiga, lapisan tersebut dilapisi dengan senyawa kaca pendek untuk menciptakan struktur bergaris.

Untuk mencapai waktu siklus yang cepat, penanganan robotik diberikan untuk sistem ini. Fitur proses utama yang ingin disertakan oleh tim adalah fleksibilitas untuk menempatkan pita dengan panjang berapa pun, dalam orientasi apa pun, dan dalam posisi apa pun di satu sisi cangkang organosheet dan untuk menempelkan pita tersebut ke cangkang agar tidak bergeser. dalam langkah selanjutnya.

Keputusan lain yang dibuat tim adalah tidak melakukan prakonsolidasi blanko yang disesuaikan segera setelah layup, tetapi sesaat sebelum draping/preforming dan overmolding. Tim beralasan bahwa bahan tersebut harus dipanaskan kembali selama draping/preforming dan agar hemat biaya, mereka harus menjaga total waktu siklus mendekati 1 menit. Oleh karena itu, Boge memanaskan dan mengkonsolidasi blanko sesaat sebelum draping/preforming menggunakan peningkatan suhu yang cepat dikombinasikan dengan tekanan tinggi untuk menciptakan ikatan mekanis yang kuat antara pita dan organosheet. Pemanasan berhenti dan suhu bagian mulai turun saat blanko terkonsolidasi yang masih panas bergerak ke dalam rongga draping sebelum dipindahkan lagi dan dicetak berlebihan dengan rusuk dan fitur fungsional lainnya di rongga kedua. Ikatan mekanis yang kuat, dengan penetrasi rantai polimer terverifikasi, dicapai di antara ketiga bahan tersebut. Tidak diperlukan penyelesaian pasca-cetakan.

Untuk memenuhi persyaratan kualitas suku cadang yang sangat penting bagi keselamatan ini, tim juga mengembangkan sistem yang cepat, akurat, dan sesuai dengan Industri 4.0 yang menggunakan sensor penglihatan, gaya, waktu, tekanan, dan suhu yang memeriksa material pada setiap langkah dalam proses manufaktur. Sistem kemudian menyimpan data itu dan mengikatnya kembali ke nomor identifikasi unik setiap pedal. Hal ini memastikan ketertelusuran 100% dari semua material, shift, dan pengaturan proses yang terlibat.

Prestasi sampai saat ini

Proses Boge yang dipesan lebih dahulu, sepenuhnya otomatis, dan terkontrol kualitas membuat langkah dari prototipe ke produksi serial volume tinggi pada tahun 2018. Memproduksi pedal baru kira-kira setiap menit, sel manufaktur saat ini dapat memproduksi hingga 1 juta bagian per tahun. Pedal all-composite menggunakan organosheet 33% lebih sedikit daripada desain sebelumnya dan ketebalan dinding nominal turun dari 3 menjadi 2 milimeter. Pedal juga 50-55% lebih ringan, namun memenuhi atau melampaui persyaratan kekuatan untuk baja. Pedal yang lebih ringan meningkatkan haptics mengemudi untuk konsumen dan seluruh sistem 100% dapat didaur ulang pada akhir masa pakainya. Dengan proses saat ini, pedal komposit memiliki biaya yang setara dengan aluminium dan sedikit lebih mahal daripada baja. Aplikasi otomotif dan olahraga lainnya sedang dalam pengembangan.

Apa yang akan terjadi di masa depan ketika pembuat mobil mengalihkan sumber daya ke elektrifikasi armada? “Ketika drive-by-wire [sistem aktuasi elektro-mekanis] dan elektrifikasi powertrain menjadi lebih umum, pedal gas bisa hilang, tetapi pedal rem akan tetap ada,” renung Häffelin. “Namun, kita mungkin akan melihat integrasi elektronik yang lebih besar, termasuk sensor, di pedal rem. Itu akan meningkatkan kompleksitas bagian secara substansial, membuat komposit bahkan lebih kompetitif daripada logam.”

Penggunaan material, langkah-langkah proses, dan kriteria peralatan dijelaskan lebih detail di CW artikel lanjutan Januari 2021, “Proses dipesan lebih dahulu menghasilkan pedal rem komposit setiap menit.”