Magnetic 3D printing generasi berikutnya dari komposit yang disesuaikan

Fortify (Boston, Ma., A.S.) didirikan pada tahun 2016, berdasarkan penelitian pencetakan 3D komposit oleh Josh Martin (CEO Fortify) dan Randall Erb, direktur Lab DAPS di Northeastern University di Boston. (Erb juga merupakan salah satu pendiri Boston Materials dan Fortify.) Tujuan mereka adalah memungkinkan produksi komposit yang cepat dengan struktur mikro yang dioptimalkan. Teknologi Fluxprint yang mereka kembangkan menggunakan medan magnet dan pemrosesan cahaya digital (DLP) — tetapi dengan sistem resin yang terisi penuh — untuk menghasilkan struktur mikro khusus dalam komponen komposit cetak 3D beresolusi tinggi.

Fluxprint vs. DLP

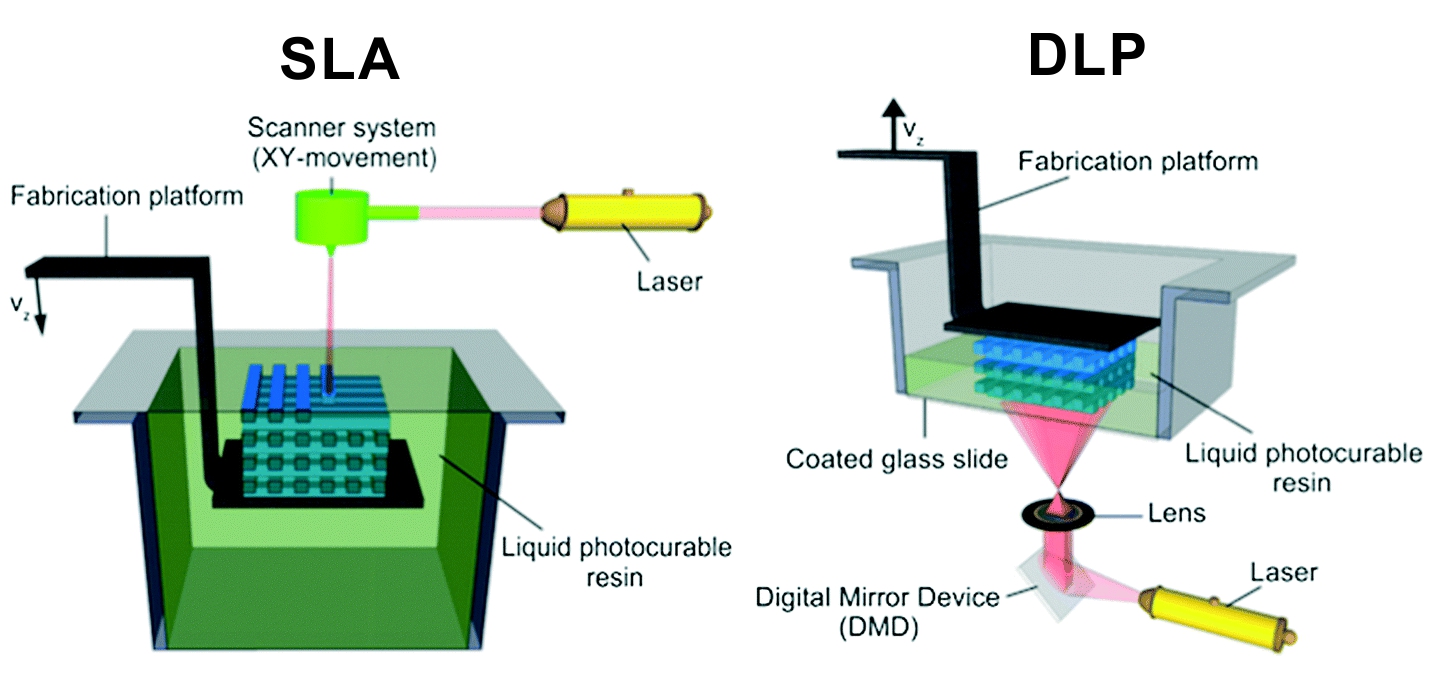

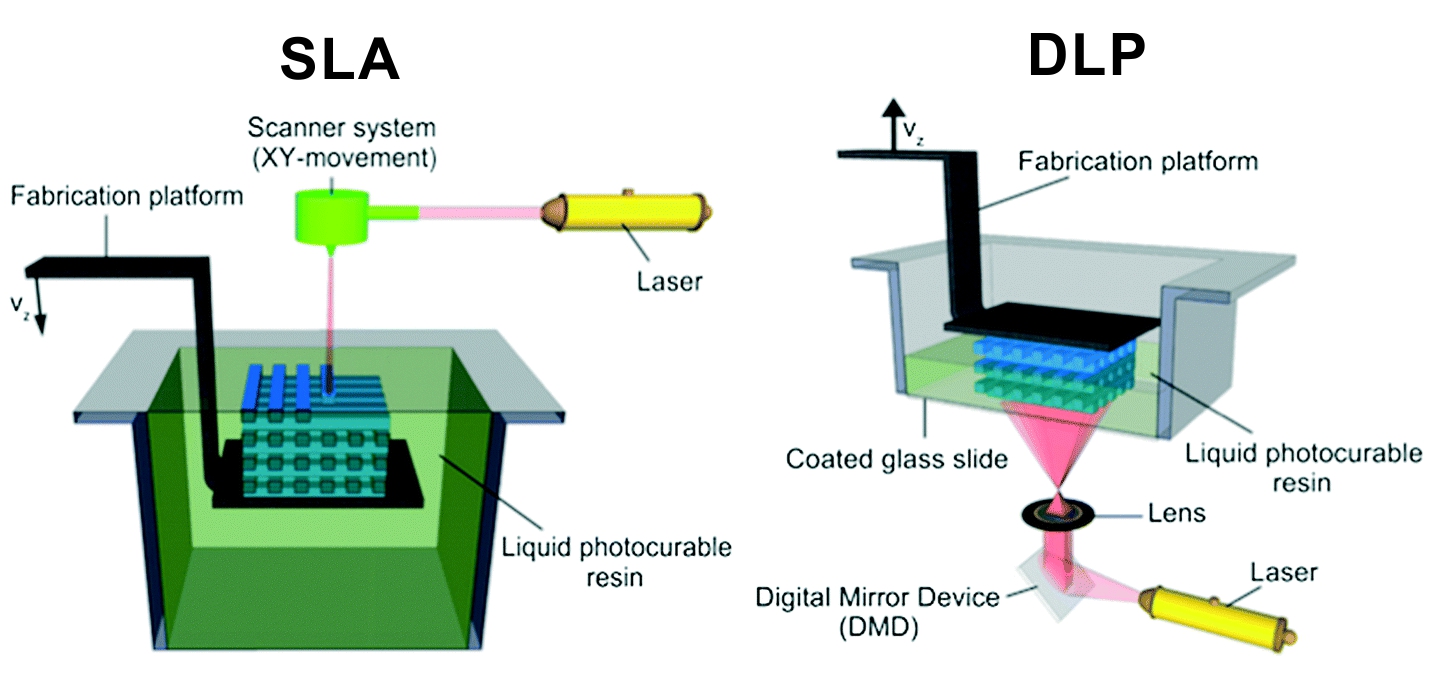

Baik DLP maupun stereolithography (SLA) saat ini dipandang sebagai teknologi pencetakan 3D yang menawarkan kompleksitas dan presisi bagian tertinggi. Keduanya mengandalkan penggunaan cahaya — biasanya ultraviolet (UV) — untuk menyembuhkan resin fotosensitif yang biasanya terdiri dari monomer epoksi atau akrilik dan metakrilat. Cahaya diarahkan secara digital untuk menyinari resin di tangki sistem untuk menciptakan bentuk atau pola untuk setiap lapisan. Platform fabrikasi dipindahkan setelah setiap lapisan, memungkinkan lapisan berikutnya untuk dicetak dan dilanjutkan ke bagian yang selesai dan padat.

Proyektor DLP dan SLA berasal dari awal pencetakan 3D pada 1980-an. Printer DLP cenderung lebih besar karena mereka menampung proyektor cahaya yang sebenarnya. Sebagian besar mesin SLA dan DLP menggunakan polimer termoset, tetapi EnvisionTEC membuat printer yang juga dapat menggunakan termoplastik. Keduanya secara tradisional menggunakan polimer rapi tanpa penguat.

Perbandingan DLP vs SLA. Sumber | Royal Society of Chemistry dan “DLP vs SLA – 3D Printing Technologies Shootout” oleh Ricardo Pires, all3DP.com

“Platform DLP mampu menghasilkan tingkat dan kualitas produksi yang memadai,” kata CEO Fortify Josh Martin, “tetapi sifat mekanik selalu menjadi tantangan. Tesis inti kami adalah bahwa perubahan langkah dalam kinerja tidak akan dicapai dengan kimia polimer saja. Namun, mengeksploitasi sifat unik komposit dalam industri aditif resolusi tinggi akan menjadi pengubah permainan.”

Dia menjelaskan bahwa Fortify berspesialisasi dalam penyembuhan UV dari resin teknis yang sangat terisi menggunakan aditif unik dan mengendalikan orientasi aditif penambah properti ini dalam cetakan. Pengisi termasuk serat kaca, karbon dan keramik serta partikel. Resin teknis termasuk berbasis akrilat dan metakrilat (PMMA) atau berbasis epoksi, berbasis kationik – yang menurut Martin lebih konvensional untuk industri pelapis. Produsen resin top di seluruh dunia (BASF, DSM, Dupont, dan lainnya) berinvestasi besar-besaran untuk memajukan sifat bahan aditif mereka. Fortify dapat memilih yang terbaik dari kemajuan ini untuk menambahkan teknologi penguatnya.

Kontrol orientasi serat dicapai dengan menggunakan medan magnet. Saat Fortify 3D mencetak bagian menggunakan teknologi Fluxprint-nya, serat disejajarkan secara magnetis voxel-by-voxel untuk memenuhi persyaratan beban bagian. (Lihat proses beraksi dalam video di atas.) Untuk bahan penguat non-magnetik, seperti partikel dan serat keramik dan kaca, teknik pelabelan magnetik eksklusif digunakan untuk melapisi pengisi dengan cara yang membuatnya responsif secara magnetis dan kompatibel dengan resin.

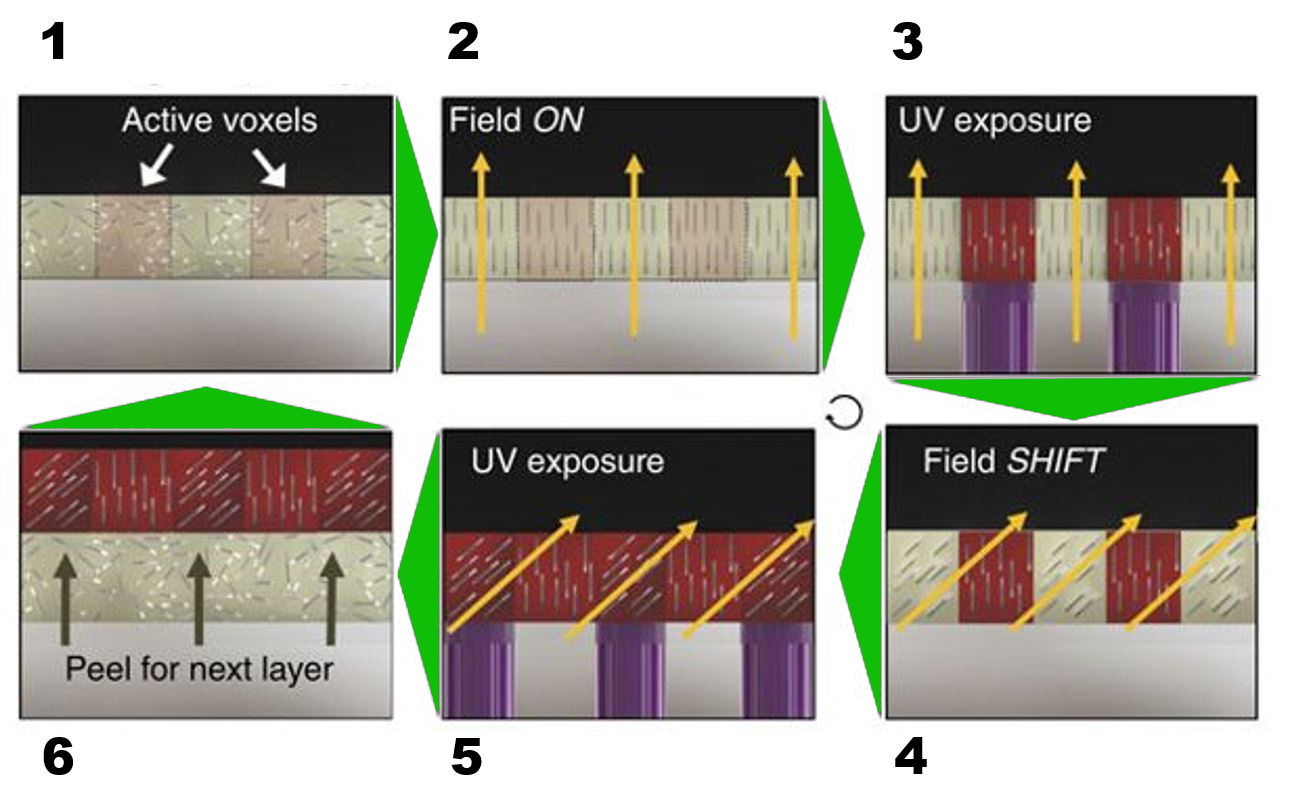

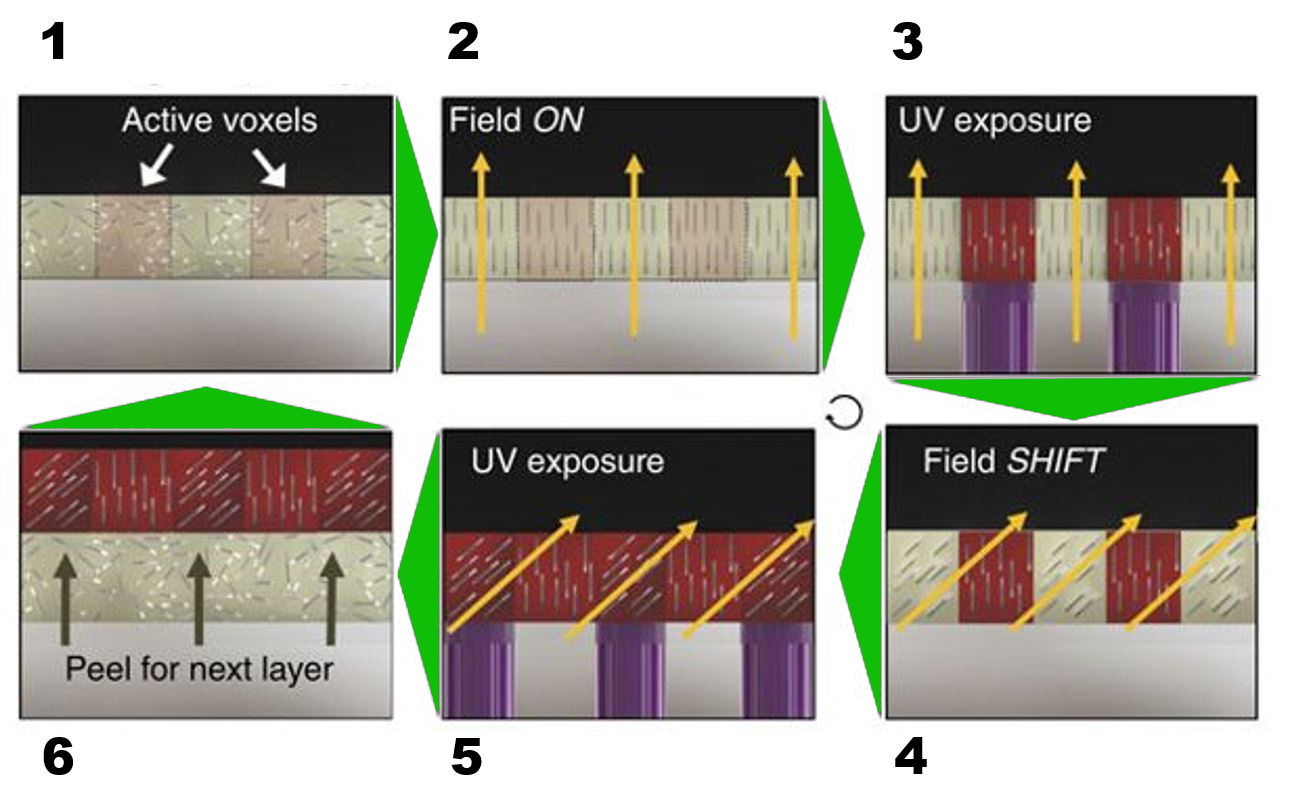

Proses Fluxprint ditunjukkan pada gambar di atas dan dijelaskan sebagai berikut:

- Lapisan bahan umpan dipasok ke area bangunan dengan tulangan disejajarkan secara acak.

- Medan magnet diterapkan untuk menyelaraskan tulangan.

- Voksel aktif terkena sinar UV, memperbaiki orientasi penguatan pada voxel tersebut (sekarang ditampilkan dalam warna merah).

- Medan magnet digeser untuk mengatur orientasi tulangan yang baru.

- Ulangi langkah paparan UV untuk memperbaiki orientasi set voxel berikutnya (ulangi sesuai kebutuhan).

- Pelat build menyesuaikan untuk memasukkan matriks bahan umpan yang tidak diawetkan untuk lapisan cetak berikutnya.

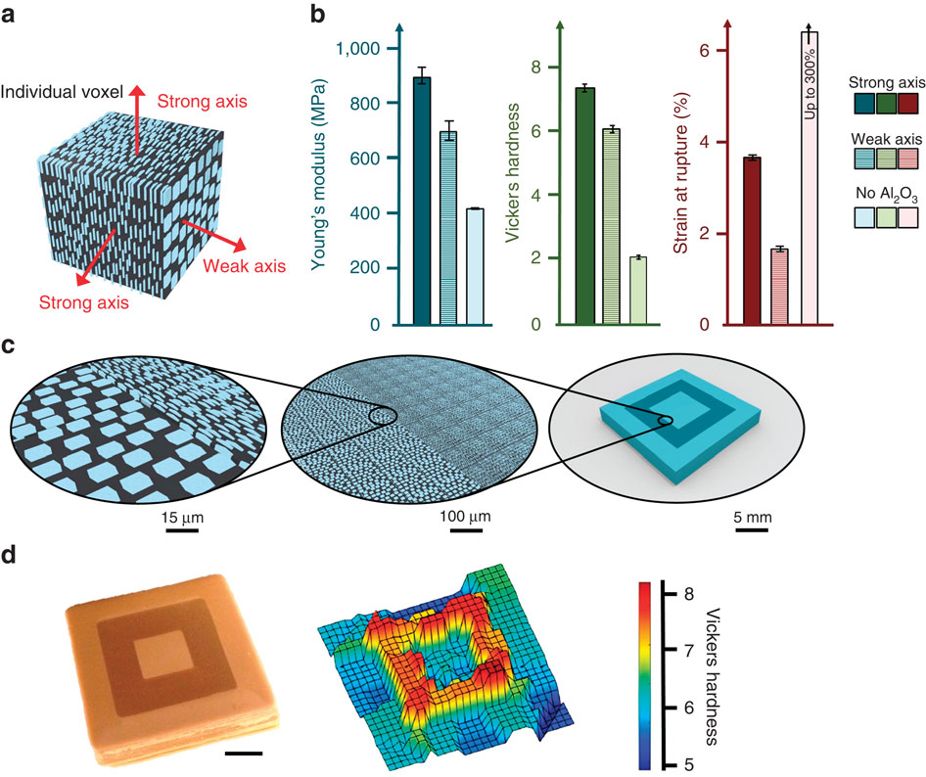

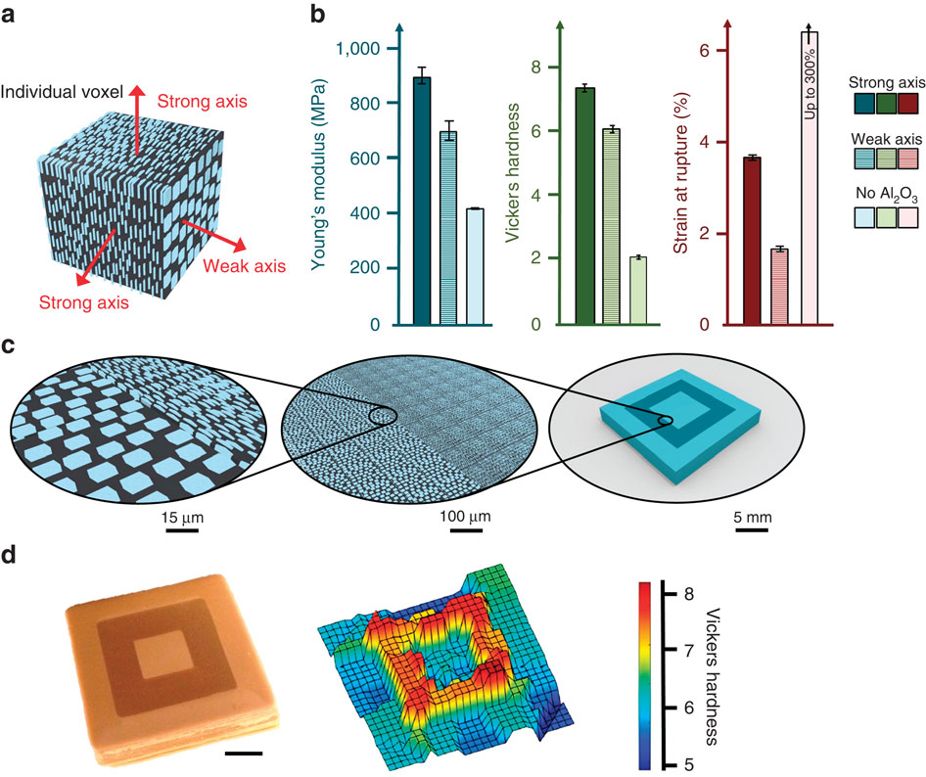

Teknologi Fluxprint memungkinkan kontrol level voxel atas orientasi serat selama proses pencetakan. Sumber | “Merancang arsitektur penguat komposit bioinspired melalui pencetakan magnetik 3D” oleh Joshua J. Martin, Brad E. Fiore dan Randall M. Erb, Nature Communications volume6, Nomor artikel:8641 (2015).

Mengapa voxel-by-voxel?

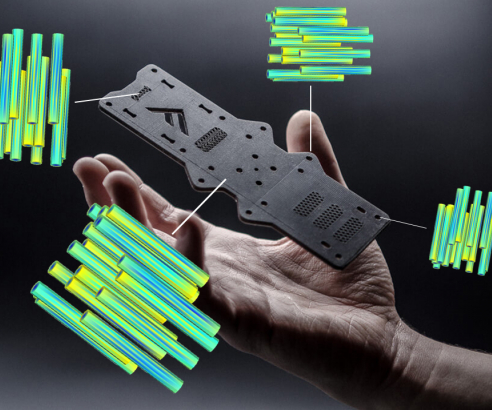

“Setiap geometri memiliki keadaan regangan dan tegangan yang unik,” jelas Martin. “Sebagian besar komposit dibuat dengan tangan untuk menjelaskan hal ini. Kami mendigitalkan prosesnya. Misalnya, jika Anda dapat memperkuat bingkai UAV dengan benar, Anda dapat menggunakan lebih sedikit material. Aplikasi apa pun yang bekerja melawan gravitasi pada dasarnya akan mendapat manfaat dari ini.”

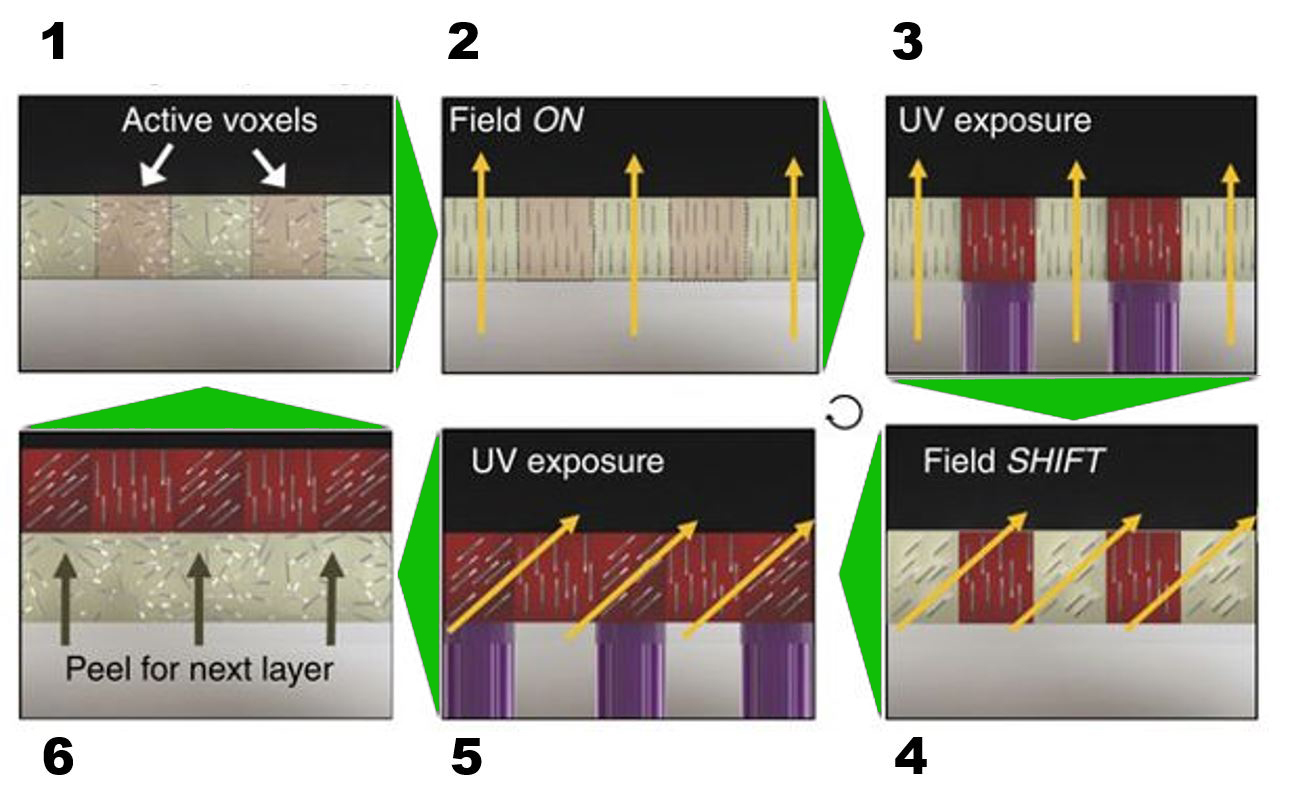

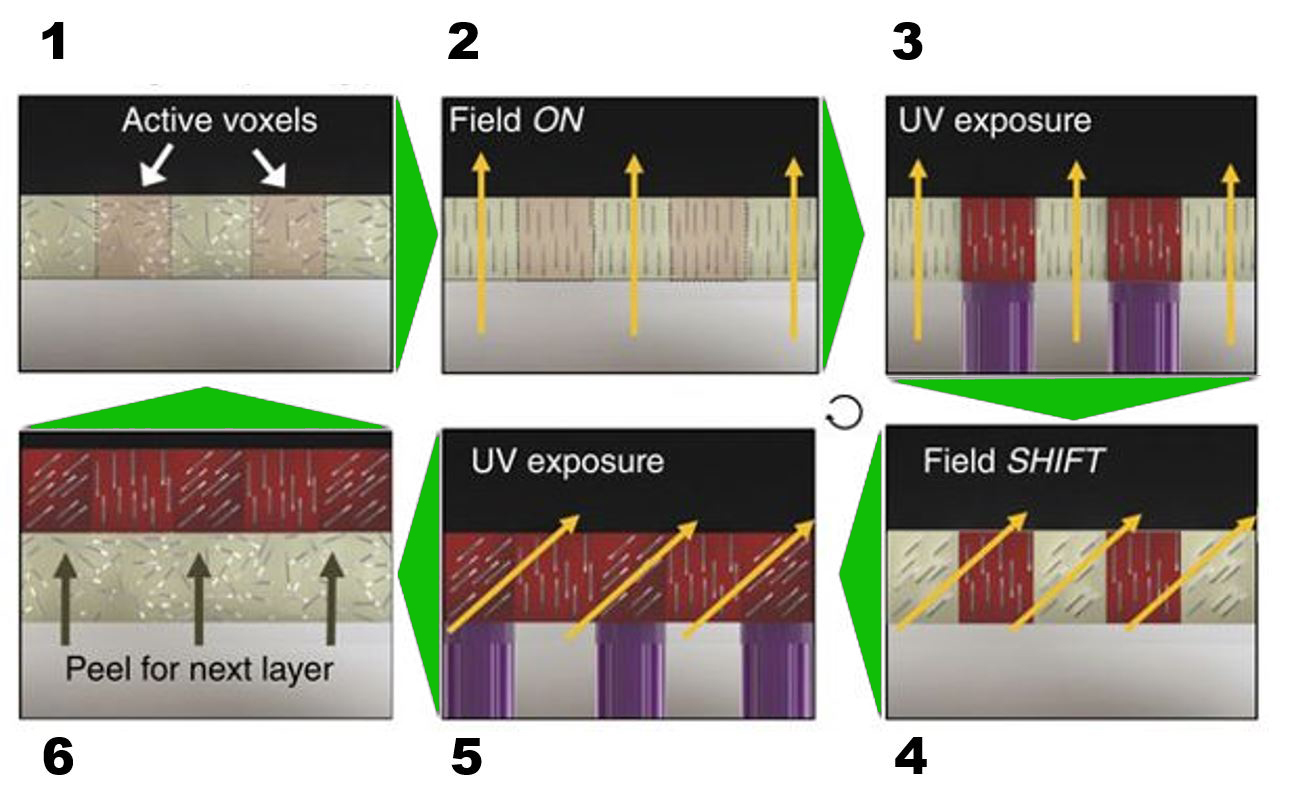

Pencetakan voxel-by-voxel juga memiliki resolusi tinggi. “Ini adalah proses manufaktur komposit dengan resolusi tertinggi hingga saat ini,” kata Martin, mencatat bahwa fused deposition modeling (FDM) — di mana filamen plastik yang diperkuat serat yang tidak diperkuat atau digiling dilebur dan disimpan ke tempat tidur cetak — memiliki resolusi ratusan mikrometer sedangkan Fluxprint berada dalam jarak puluhan mikrometer. “Jadi, itu urutan peningkatan besarnya, yang memasuki wilayah di luar apa yang dilihat oleh mata telanjang. Jenis resolusi ini sangat penting untuk berbagai bagian penggunaan akhir.”

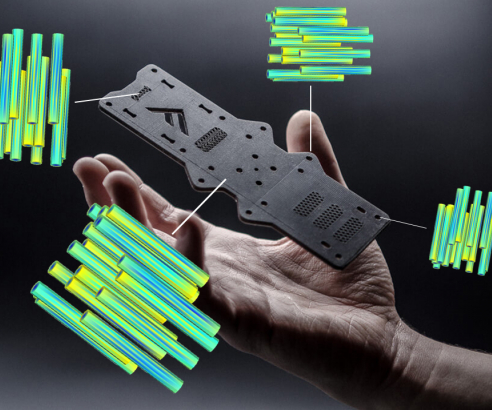

Teknologi pencetakan 3D magnetik Fluxprint dari Fortify dapat mengarahkan serat untuk memperkuat proyeksi "pasak" pada alat cetakan injeksi. Sumber | Perkuat.

“Kami menawarkan alat cetak injeksi yang jauh lebih murah daripada logam yang dikerjakan secara tradisional, dapat dikirimkan dalam waktu yang sangat singkat dan menyediakan fitur yang tidak dapat dicapai oleh praktik permesinan konvensional,” lanjut Martin. “Satu pelanggan akan mengulangi 12 desain berbeda per tahun yang dikerjakan dari aluminium. Kami telah memadatkan waktu mereka untuk memasarkan secara signifikan, menghasilkan lebih dari selusin desain dalam beberapa bulan. Mereka sekarang dapat berpindah dari desain ke bagian di rak dalam hitungan minggu.” Manfaat lain adalah kemampuan untuk memperkuat proyeksi, yang disebut sebagai 'pasak'. Ekstrusi rasio aspek tinggi ini sering ditarik keluar. Penguatan mencegah hal itu, sambil memegang toleransi yang ketat.

Baca lebih lanjut tentang manfaat Fortify dalam perkakas cetakan injeksi di majalah saudara perempuan CW, Additive Manufacturing.

Materi terbuka, perkembangan baru

Fortify mengejar pendekatan material terbuka. “Kami tidak ingin membatasi kemampuan pelanggan kami untuk pertumbuhan dan eksplorasi dalam aditif,” jelas VP aplikasi Fortify Karlo Delos Reyes. “Kami menjamin fleksibilitas pelanggan kami dan bahan terbaik yang tersedia dengan merangkul inovasi terbuka.”

“Kami bermitra dengan produsen polimer besar dan menyesuaikan kimia permukaan aditif,” kata Martin. Dia mencatat bahwa setiap pengisi memiliki pro &kontra sendiri terkait ketahanan aus, kinerja pada suhu, dll. “Untuk serat, panjangnya berkisar dari beberapa m hingga beberapa mm, tergantung pada aplikasinya. Di mana kami membutuhkan resolusi permukaan, kami menggunakan persentase yang lebih tinggi dari aditif yang lebih kecil. Jika kami mampu membeli permukaan yang lebih kasar, tetapi ingin mengoptimalkan kekuatan tarik, misalnya, kami menggunakan aditif serat yang lebih panjang.”

Salah satu strategi Fortify adalah bermitra dengan para pemimpin industri dan pemasok untuk meningkatkan keahlian dan memungkinkan penyerbukan silang ide. Fortify baru-baru ini mengumumkan kemitraan dengan DSM Additive Manufacturing (Hoek van Holland, Belanda dan Elgin, Ill., A.S.) untuk mengembangkan material komposit berkinerja tinggi yang akan digunakan dalam sistem pencetakan Fortify untuk mencapai kinerja mekanis dan suhu yang diperluas. “Mereka akan memperluas palet resin kami,” kata Martin, “dan kami senang bekerja sama dengan mereka untuk mengembangkan resin mutakhir.”

Bagian komposit yang diperkuat serat kaca dibuat dengan Fluxprint. SUMBER | Perkuat.

Penguatan dan aplikasi arah-Z

Fluxprint masih mencetak lapis demi lapis. Jadi, apakah mungkin untuk mencapai penguatan arah-z? “Jika Anda mencetak serat sepanjang 2 milimeter, Anda tidak dapat meletakkannya di arah z,” kata Martin. “Tapi kamu bisa menjadi lebih pendek serat ke dalam orientasi-z. Kami sedang melihat beberapa skala panjang dan kami melihat itu berkembang di masa depan untuk transfer beban yang dioptimalkan.”

Fortify sudah memproduksi suku cadang untuk UAV, termasuk baling-baling, dan melihat lebih banyak lagi aplikasi semacam itu di ruang angkasa. “Kami memiliki area pembuatan yang kecil, jadi kami berfokus pada aplikasi di mana kami dapat dengan mudah memenuhi volume bagian yang lebih kecil,” kata Martin. “Ini adalah ekosistem yang matang, tetapi kami menawarkan tingkat kinerja baru dalam sifat mekanik pada suhu dan toleransi tinggi.” Dia menyebutkan mampu meningkatkan suhu defleksi panas suatu bagian dan menjelaskan ada lusinan suku cadang di bawah kap di otomotif yang perlu memberikan kekuatan dan kekakuan saat terkena suhu 160°C. “Bagian seperti itu dengan geometri kompleks meminjamkan diri dengan baik untuk pencetakan 3D dengan teknologi kami. Dibandingkan dengan metode pencetakan dan bagian pemesinan saat ini dari PEI (polieterimida), kami menawarkan kinerja yang lebih tinggi, waktu tunggu yang lebih singkat, dan potensi tinggi untuk biaya lebih rendah .”

Perkakas juga merupakan pasar saat ini, termasuk cetakan, jig, dan perlengkapan untuk cetakan injeksi. “Sekali lagi, suku cadang kami lebih kaku, lebih kuat, dan memiliki ketahanan suhu yang lebih tinggi, sehingga menjaga akurasi dimensi saat digunakan,” kata Martin. “Tapi nilai sebenarnya mereka terletak pada tidak membutuhkan pasca-pemrosesan yang signifikan, seperti apa yang dibutuhkan saat menggunakan mesin EDM, namun tetap sesuai dengan kualitas perlengkapan yang dibuat dengan metode tradisional ini, termasuk penggilingan CNC.”

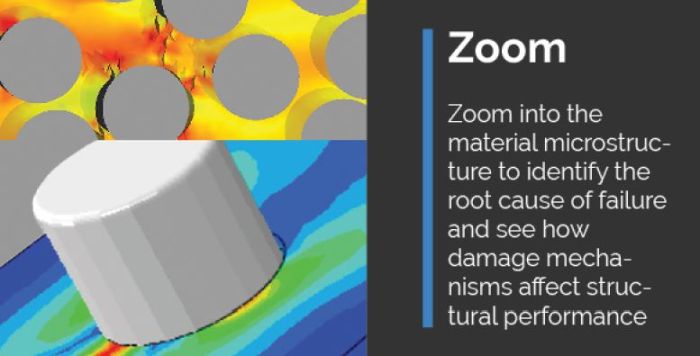

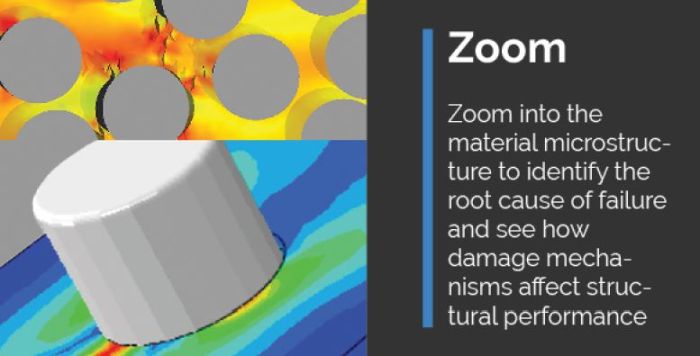

Sumber | MultiMekanik

Memajukan generasi berikutnya dari komposit multifungsi multiskala

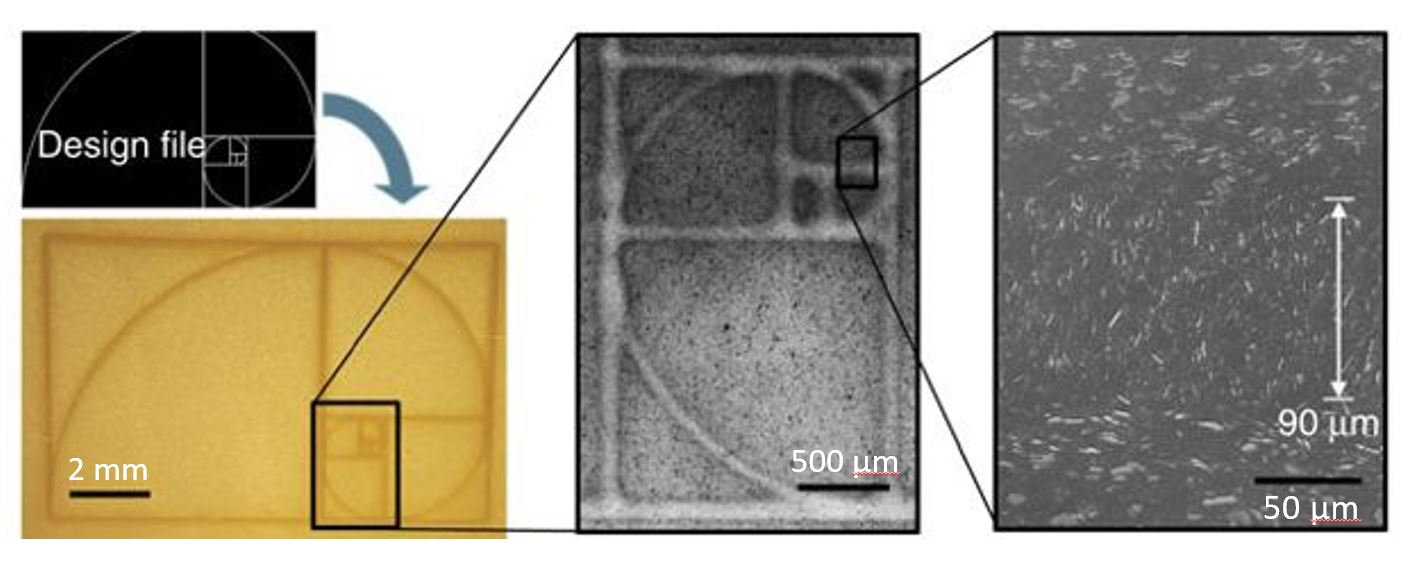

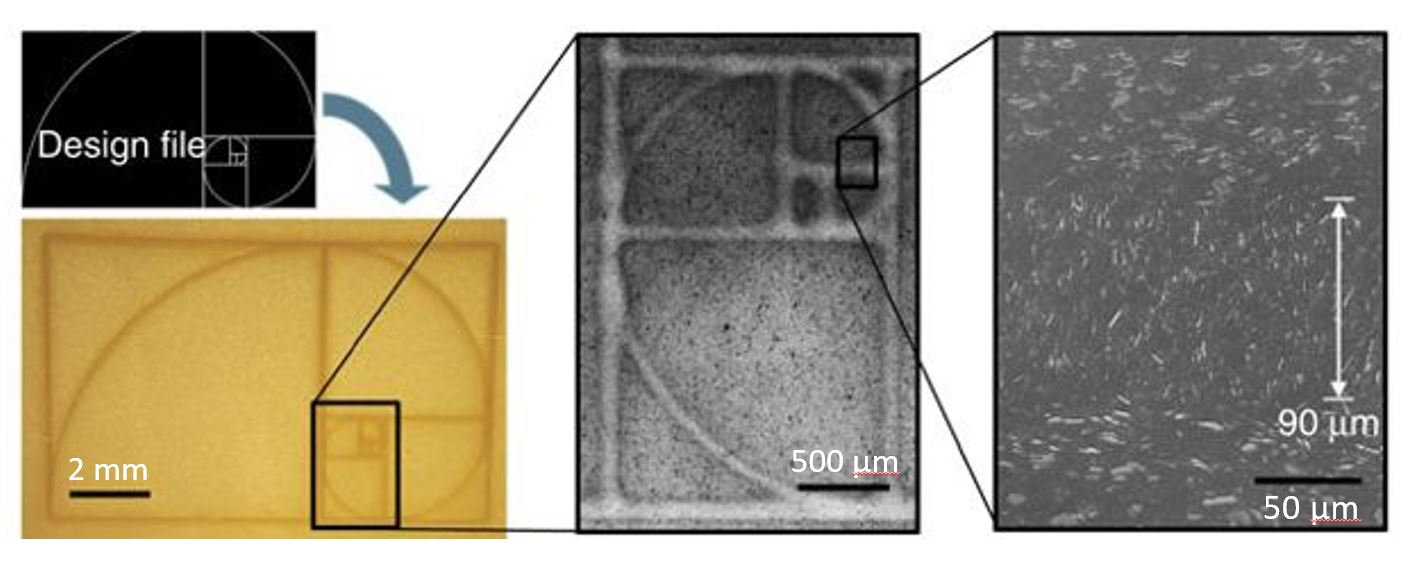

Fortify telah bermitra dengan MultiMechanics (Omaha, Neb., A.S.), pengembang perangkat lunak pemodelan dan simulasi multiskala untuk material tingkat lanjut. Kemitraan ini menarik karena beberapa alasan. Pertama, Fortify akan menggunakan produk unggulan MultiMechanics, MultiMech, untuk memprediksi performa suku cadang dan mengoptimalkan desain dan orientasi seratnya sebelum dicetak. Dengan demikian, MultiMech akan bertindak untuk memberikan umpan balik untuk desain iteratif loop tertutup , memungkinkan pengguna untuk lebih cepat menyesuaikan dan mengoptimalkan bagian komposit Fluxprinted. Fortify dan MultiMechanics juga berencana untuk mengintegrasikan MultiMech ke INFORM Fortify software desain generatif dan kontrol cetak. Jadi, mulai dari desain hingga pengujian virtual hingga pencetakan — semua fungsi akan dikontrol dalam satu aliran digital.

Untuk poin kedua, penting untuk memahami apa yang ditawarkan MultiMechanics melalui perangkat lunak MultiMech-nya:

- Analisis elemen hingga multiskala , termasuk pemodelan jumlah timbangan yang praktis tidak terbatas (mis., nano, mikro, ply, laminasi, bagian).

- Pembuatan otomatis dari kompleks, mikrostruktur elemen hingga 3D, dan pemodelan hampir semua struktur mikro material, termasuk serat kontinu dan cincang, partikel, rongga, busa, kain, dll.

- Model efek konstituen skala mikro, termasuk interaksi , pecahan volume, distribusi dan orientasi, ditambah impor p variasi yang disebabkan oleh proses dari program (mis. Moldex3D, Moldflow).

- Analisis bagaimana variasi manufaktur mempengaruhi kinerja suku cadang dan lakukan da pemodelan penyihir termasuk transisi multiskala dari retakan mikro menjadi retakan makro.

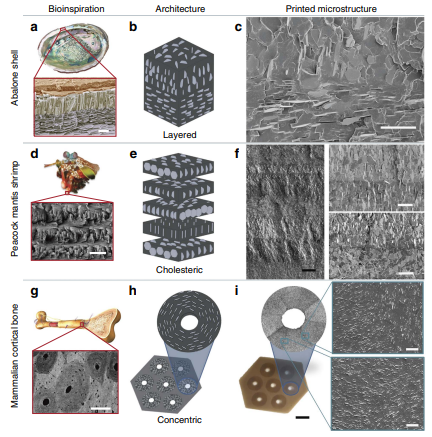

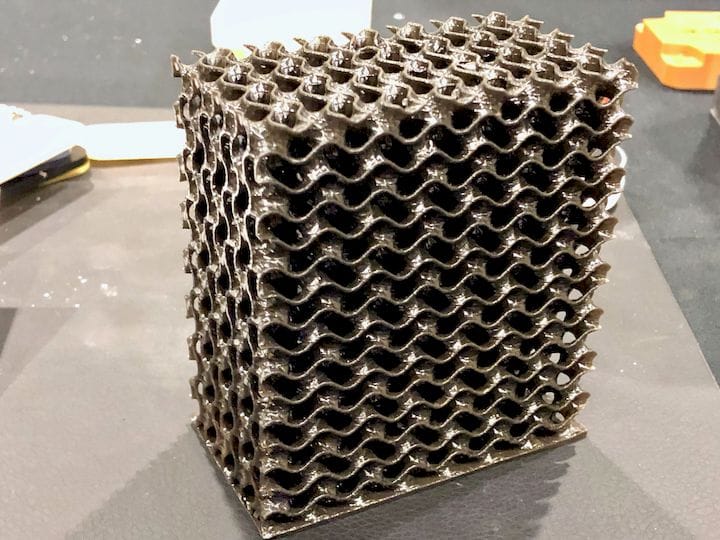

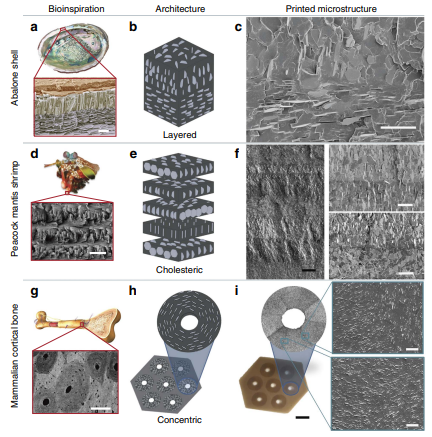

Ini kembali ke mengapa Martin dan Erb memulai Fortify sejak awal. Dalam artikel 2015 mereka, “Merancang arsitektur penguat komposit bioinspired melalui pencetakan magnetik 3D” mereka menyatakan:

Martin dan Erb membahas komposit alami yang memanfaatkan serat tidak kontinu dan partikel penguat yang disusun menjadi arsitektur kompleks multiskala untuk mencapai sifat unggul dibandingkan konstituen mereka. Contoh yang diberikan oleh Qunfeng Cheng dalam Material Today 2017 artikel adalah nacre dalam cangkang abalon. Terdiri dari 95 vol% aragonit anorganik dan 5 vol% matriks protein organik, ketangguhan retak nacre adalah 3.000 kali lebih tinggi daripada aragonit. Cheng mencatat ini menunjukkan 'efek amplifikasi' dalam sifat mekanik yang jauh melampaui aturan campuran dalam komposit tradisional .

Dalam Materi Lanjutan 2018 artikel, “Manufaktur Aditif sebagai Metode untuk Merancang dan Mengoptimalkan Struktur Bioinspired”, penulis Audrey Velasco-Hogan, Jun Xu dan Marc A. Meyers menegaskan bahwa struktur hierarki bahan seperti nacre, tulang, bambu, dan cangkang krustasea adalah yang memungkinkan kombinasi yang mengesankan kekuatan, modulus, ringan, ketangguhan dan ketahanan lelah. Partikel/filamen dan matriks penyusunnya diatur secara berbeda di setiap tingkat (mis., nano-, mikro-, meso-, makro-), memvariasikan properti di setiap level (mis., komposit multiskala). Saat dikombinasikan dengan antarmuka yang efisien antar level, struktur hierarki ini bekerja secara sinergis untuk mengurangi perambatan retak dan meningkatkan ketangguhan sambil mempertahankan kekerasan — sesuatu yang belum dicapai dalam keramik setelah sekitar satu abad mencoba.

Masa depan komposit dan INFORM

Inilah masa depan komposit:merancang komposit hierarkis dengan sifat unik disesuaikan untuk aplikasi yang tepat. Dan itu sudah maju, dengan cepat. Misalnya, Institut Struktur dan Desain German Aerospace Center (DLR) di Stuttgart juga bermitra dengan MultiMekanika untuk memahami bagaimana perubahan suhu memengaruhi struktur mikro dan perilaku material komposit matriks keramik (CMC) . Analisis ini dianggap penting untuk produksi komponen CMC DLR di masa depan, termasuk nozel untuk roket dan sistem perlindungan termal untuk kendaraan masuk kembali. “Pekerjaan kami di MultiMechanics selama sepuluh tahun terakhir telah didedikasikan untuk menghubungkan perilaku mikrostruktur secara akurat bahan canggih untuk kinerja suku cadang secara keseluruhan dan pembuatannya ,” kata Dr. Flavio Souza, presiden dan CTO MultiMechanics. “MultiMech memungkinkan kami untuk memodelkan retakan mikrostruktur dan menentukan bagaimana pengaruhnya terhadap keseluruhan bagian komposit,” kata Neraj Jain, pemimpin grup di Departemen Komposit dan Struktur Keramik di DLR. “Integrasi MultiMech yang efisien dengan alat FEA kami yang lain seperti Abaqus dan ANSYS meningkatkan produktivitas kami dan membawa kami lebih dekat ke tujuan kami untuk mengoptimalkan materi CMC secara virtual .”

Setelah komposit ini dioptimalkan secara virtual, komposit tersebut kemudian dicetak, dengan MultiMech yang disematkan ke dalam perangkat lunak INFORM Fortify, yang telah diarahkan ke arsitektur organik yang dioptimalkan beban melalui tulang punggung desain generatif . (Perhatikan bahwa unit bisnis Bahan Komposit Solvay juga telah berinvestasi dalam teknologi pencetakan MultiMekanik dan 3D.)

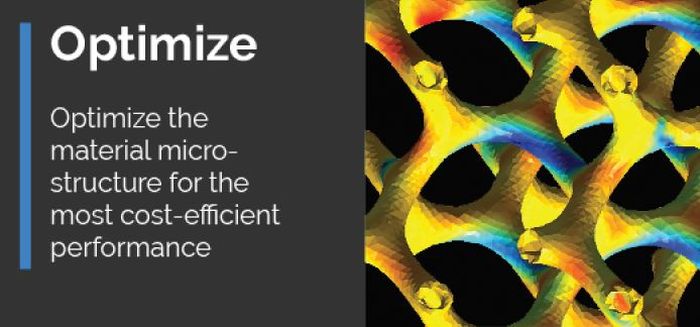

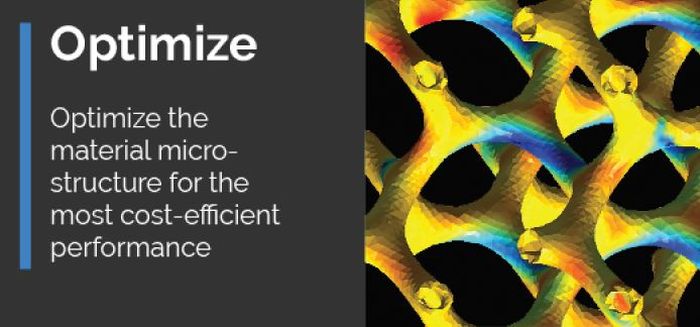

Kisi yang diperkuat serat, desain disediakan oleh nTopology. Sumber | Perkuat.

“INFORM menggunakan algoritma canggih untuk mengoptimalkan orientasi serat untuk setiap bagian,” jelas Martin. “Di mana secara tradisional, alur kerja pencetakan 3D dimulai dengan STL untuk memotong desain, kami dimulai dengan FEA (model dengan tegangan dan regangan) dan kemudian memutuskan voxel mana yang akan memisahkan desain yang dimodelkan itu dan bagaimana mengarahkan serat. Kami maju melalui iterasi, menyelaraskan serat dengan vektor medan tegangan/regangan, dan kemudian mensimulasikan bagaimana cetakan itu akan berperilaku dan menggunakan data itu untuk menyempurnakan dan mengoptimalkan desain, mencapai desain generatif mikrostruktur .”

Hanya permulaan

Perhatikan bahwa komposit masa depan ini mencakup berbagai bahan. Naval Research Laboratory (NRL, Arlington, Va., U.S.) sedang mengembangkan CMC menggunakan matriks keramik dengan penguat keramik sekunder melalui nanopartikel dan/atau filamen. CMC ini juga dapat menggunakan penguatan serat kontinu. Dengan kata lain, konstituen dan arsitektur yang berbeda dapat digunakan pada setiap tingkat untuk meningkatkan ketangguhan dan sifat listrik dan termal yang disesuaikan yang diperlukan (misalnya, dalam hipersonik, baca selengkapnya di fitur saya bulan Juli 2019 tentang nanokomposit).

SUMBER | Gambar 3, “Merancang arsitektur penguat komposit bioinspired melalui pencetakan magnetik 3D” oleh Joshua J. Martin, Brad E. Fiore dan Randall M. Erb, Nature Communications, volume 6 (2015).

Komposit hierarkis juga sedang dicetak dan diuji menggunakan tinta epoksi yang diperkuat dan matriks polimer termoplastik. Ini mungkin keuntungan terbesar bagi Fortify sebagai startup. Ini bukan hanya mempersiapkan komposit masa depan, tetapi sudah merancang dan memproduksinya. Dan meskipun apa yang telah dicapainya sangat mengesankan — ini baru permulaan.

Perbandingan DLP vs SLA. Sumber | Royal Society of Chemistry dan “DLP vs SLA – 3D Printing Technologies Shootout” oleh Ricardo Pires, all3DP.com

Perbandingan DLP vs SLA. Sumber | Royal Society of Chemistry dan “DLP vs SLA – 3D Printing Technologies Shootout” oleh Ricardo Pires, all3DP.com