Uji Tahanan Isolasi Berkelanjutan Meningkatkan Produktivitas Motor

Selama beberapa dekade, personel pabrik telah melakukan uji ketahanan insulasi dengan megohmmeter genggam untuk mencegah kegagalan motor yang menyebabkan penghentian tidak terencana yang memakan biaya, penalti kegagalan produksi, dan perbaikan penggulungan ulang. Namun, tes ini hanya memberikan "potret" kesehatan motorik. Dalam hitungan hari, gulungan motor dan kabel yang terpapar kelembaban, bahan kimia, kontaminan, atau getaran dapat terganggu dan gagal saat startup.

Megohmmeter portabel juga memerlukan teknisi listrik untuk secara manual memutuskan kabel peralatan dan menghubungkan kabel uji pada peralatan yang berpotensi berenergi atau rusak untuk melakukan pengujian manual. Tes ini memaparkan teknisi pada potensi kilatan busur saat mereka mengakses kabinet. Di Amerika Serikat, insiden arc flash non-fatal terjadi sekitar lima hingga sepuluh kali per hari, dengan tingkat kematian sekitar satu per hari.

Dengan begitu banyak risiko, manajer pabrik menyadari nilai pemantauan megohm berkelanjutan dari resistansi isolasi yang dimulai saat motor mati hingga dihidupkan kembali.

Berbekal informasi waktu nyata ini, personel pemeliharaan dapat mengambil tindakan korektif sebelumnya untuk menghindari kegagalan yang akan mengganggu produksi. Dengan demikian, mereka dapat menghemat ratusan ribu dolar dalam biaya perbaikan untuk rewinding yang mahal, penalti kegagalan produksi, dan kehilangan waktu produksi.

Selain itu, perangkat pengujian otomatis yang dipasang secara permanen memungkinkan pemantauan "langsung" tanpa harus mengakses kabinet—menjauhkan teknisi dari bahaya.

Perlindungan Motor di Utilitas

Apapun industrinya, pabrik manufaktur dan pengolahan sangat bergantung pada motor, meskipun jumlah dan jenisnya bervariasi tergantung pada ukuran pabrik dan jenis bahan bakar yang dibakar. Beberapa pabrik dapat memiliki sebanyak 20-30 motor kritis, dengan rata-rata lima hingga sepuluh.

Motor kritis adalah motor yang dapat secara signifikan mengganggu kemampuan untuk memenuhi tujuan bisnis dengan aman atau memengaruhi tingkat produksi jika tiba-tiba offline. Contohnya termasuk motor mulai dari 480-13.800 V yang digunakan untuk mengoperasikan kompresor, pompa, dan kipas.

Sebagian besar utilitas memelihara motor ini melalui program pemeliharaan preventif (PM) berbasis waktu. Tes resistansi isolasi biasanya dijadwalkan setiap setengah tahunan. Namun, mengingat pengurangan personel di sebagian besar pabrik, bahkan mungkin lebih jarang. Berdasarkan pengujian ini, motor mungkin dijadwalkan untuk dikirim ke bengkel untuk direkondisi.

Biasanya, tes ketahanan isolasi juga dilakukan pada awal perbaikan tahunan atau pemadaman terencana untuk mengidentifikasi motor apa pun yang mungkin juga perlu diperbaiki. Namun, terlepas dari program PM, motor yang sedang offline atau sering bersepeda dapat dengan cepat dikompromikan. “Kami mengalami kegagalan motor yang wajar, dan itu menjadi cukup mahal,” kata Richard Hohlman, yang pensiun setelah 37 tahun bekerja di pembangkit listrik.

“Kadang-kadang kegagalan bisa sangat mahal,” katanya. “Di pabrik tersebut, kami memiliki beberapa motor induksi PAM AC dua kecepatan Westinghouse dan memutar ulang salah satunya akan menghabiskan biaya enam digit.”

Dari perspektif O&M (Operations and Maintenance), “jika kita dapat mengidentifikasi motor yang lemah dan menghindari risiko mencoba menyalakannya dan gagal, itu adalah penghematan besar,” tambahnya.

Untuk menghindari kegagalan motor, Hohlman mengatakan bahwa dia membutuhkan semua motor kritis di pembangkit listrik Long Island Sound 1.500 mW yang dimatikan selama 24 jam atau lebih untuk diuji secara manual dengan megohmmeter sebelum dihidupkan kembali. “Itu menjadi beban tersendiri, karena tes sering dilakukan pada jam yang berbeda dalam sehari, dengan tarif lembur,” kata Hohlman. “Namun, dengan melakukannya, kami menghindari sejumlah kerusakan motor.”

Hohlman mengatakan seorang anggota timnya menemukan Meg-Alert, perangkat pengujian dan pemantauan berkelanjutan yang diproduksi oleh Meg-Alert, Minocqua, Wis. Pabrik memasangnya pada empat pompa sirkulasi dan beberapa kipas angin yang diinduksi. Kemudian, perangkat tersebut juga ditambahkan ke beberapa kipas angin paksa dan motor kritis lainnya di seluruh pabrik.

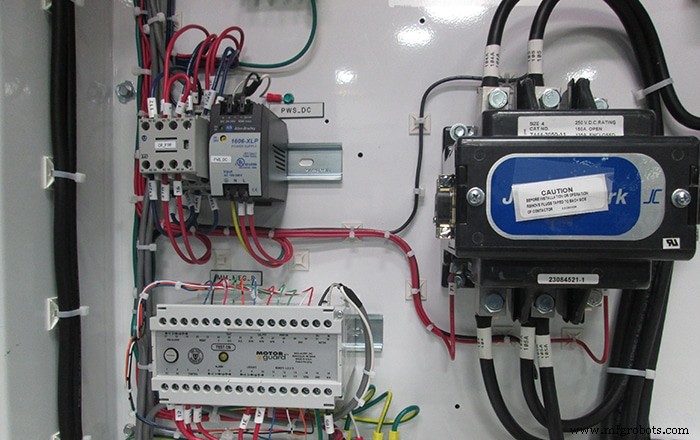

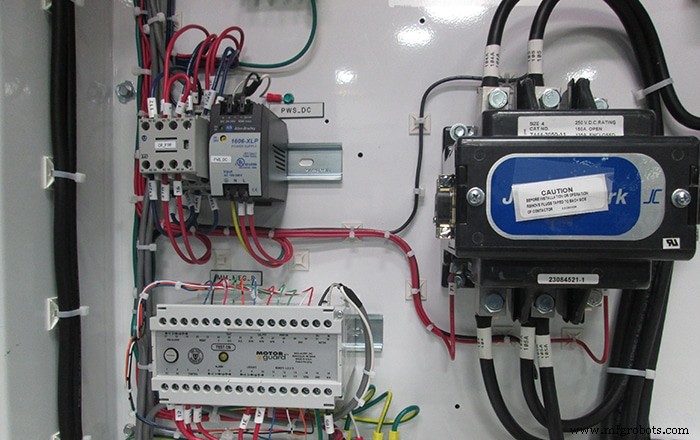

Unit Meg-Alert dipasang secara permanen di dalam kompartemen tegangan tinggi MCC atau switchgear dan langsung terhubung ke belitan motor atau generator. Unit merasakan saat motor atau generator mati dan kemudian melakukan uji dielektrik terus menerus pada insulasi belitan sampai peralatan dihidupkan kembali.

Unit berfungsi dengan menerapkan tegangan uji DC terbatas arus yang tidak merusak ke belitan fase dan kemudian dengan aman mengukur arus bocor apa pun melalui insulasi kembali ke ground. Sistem ini menggunakan level tegangan DC 500, 1.000, 2.500, atau 5.000 V yang memenuhi standar IEEE, ABS, ANSI/NETA, dan ASTM Internasional untuk tegangan pengujian resistansi isolasi yang tepat berdasarkan tegangan pengoperasian peralatan.

Pengujian tidak menyebabkan kerusakan insulasi dan mencakup teknologi pembatas arus yang melindungi personel.

“Dengan pemantauan terus-menerus, tim O&M selalu mengetahui kebugaran motor untuk tugas,” kata Hohlman. “Setiap kali motor mati—entah itu selama beberapa detik, sehari, atau selama 10 hari padam—motor sedang diuji. Dan jika berada di bawah tingkat yang aman, alarm akan langsung berbunyi dan dapat mengunci motor bahkan dari start.”

Ini sangat kontras dengan snapshot yang diambil oleh megohmmeter pada awal shutdown. Motor dapat dengan cepat menyerap kelembapan yang cukup besar karena kelembapan dan kontaminasi.

“Motor listrik dapat menyerap kelembaban yang cukup hanya dalam beberapa jam di wilayah selatan negara itu untuk menyebabkan kerusakan saat dinyalakan,” kata Ricky Loupe, manajer listrik dan instrumen di pabrik besar yang membuat bentuk bubuk polivinil klorida ( PVC) serta bahan komponen utama, vinil klorida. “Ada banyak hari hujan dengan kelembaban tinggi di sini di Selatan, dan kelembaban dan listrik tidak bercampur.

“Ketika motor penuh uap air dan dihidupkan, belitan akan jatuh ke tanah dan merusak motor,” lanjut Loupe. “Jadi sekarang Anda memiliki motor kritis dengan belitan yang rusak yang akan menghabiskan banyak uang untuk memperbaikinya.”

Seorang insinyur pada saat itu, ia dan timnya melakukan analisis untuk menentukan akar penyebab masalah dan cara mencegahnya. Setelah mempelajari lebih lanjut tentang Meg-Alert, dia membeli satu sebagai percobaan. Loupe mengatakan itu dipasang pada motor penutup WP 4.160-V, 1.200-hp yang digunakan untuk menggerakkan kompresor pada unit chiller.

Berdasarkan kebutuhan produksi, beberapa chiller dimatikan dan hanya digunakan saat dibutuhkan. Ini berarti motor di beberapa unit bisa diam. Sebelum menjalankan chiller lagi, motor harus diuji menggunakan megohmmeter portabel. “Seringkali pekerjaan ini dilakukan setelah jam kerja, karena tuntutan operasi dan persyaratan untuk memulainya secepat mungkin,” jelas Loupe. “Kami akan meminta teknisi datang pada akhir pekan—seringkali dengan tarif lembur—hanya untuk menguji motor sehingga mereka dapat menyalakannya.”

Loupe mengatakan dengan unit Meg-Alert, informasi itu sekarang tersedia secara real-time. Dia lebih yakin setelah perangkat, yang terhubung ke starter, tidak akan membiarkan motor menyala karena pembacaan resistansi megohm rendah setelah hari hujan. “Meg-Alert tidak akan membiarkan motor hidup karena terlalu banyak uap air di motor,” jelas Loupe. “Itu, di sana, membayar unit pemantauan berkelanjutan sepuluh kali lipat.”

Saat ini, pabrik memiliki Meg-Alerts pada sepuluh motor chiller serta pada empat pompa menara pendingin 900-hp di area lain pabrik.

Pemantauan 'Hands-Off'

Sistem pemantauan berkelanjutan juga memungkinkan pendekatan "lepas tangan" yang tidak memerlukan teknisi servis untuk mengakses kabinet kontrol untuk melakukan uji ketahanan insulasi manual. Sebagai gantinya, meter analog di luar pintu kabinet kontrol menunjukkan pembacaan resistansi isolasi yang diukur dalam megaohm secara real time. Pengukur juga menunjukkan tingkat insulasi yang baik, sedang, dan buruk melalui skema warna “hijau, kuning, merah” yang sederhana.

Ketika level titik setel resistansi isolasi yang telah ditentukan tercapai, lampu indikator akan menyala untuk menandakan kondisi alarm dan pemberitahuan otomatis dapat dikirim ke jaringan pemantauan. Pemantauan berkelanjutan juga dapat menunjukkan apakah pemanas yang digunakan untuk mempertahankan suhu termal atau mencegah kondensasi berfungsi dengan baik.

Kebanyakan motor menggunakan pemanas untuk menjaga suhu di dalam motor agar tidak berubah drastis dari suhu operasi atau suhu sekitar di luar unit. Jika berada di bawah titik embun, motor akan mulai mengambil kondensasi saat offline.

Namun, jika pemanas ini gagal beroperasi dengan benar atau pemutus sirkuit tersandung, personel pemeliharaan mungkin tidak menyadarinya sampai motor gagal saat dihidupkan. Meskipun pemanas motor ini diperiksa secara teratur, ini dapat membuat motor dan generator kritis tidak terlindungi selama berminggu-minggu atau bahkan berbulan-bulan.

Mencegah Arc Flashes

Mungkin yang lebih penting, Loupe mengatakan pendekatan lepas tangan mengurangi paparan karyawan terhadap potensi bahaya dari kilatan busur. “Dengan perangkat pemantauan resistansi isolasi berkelanjutan, Anda menghilangkan potensi bahaya kilatan busur dengan tidak meminta teknisi membuka lemari untuk pengujian megaohm sama sekali,” kata Loupe.

Arc flash adalah pelepasan listrik yang tidak diinginkan yang bergerak melalui udara antara konduktor atau dari konduktor ke tanah. Lampu kilatnya langsung dan dapat menghasilkan suhu empat kali lipat dari permukaan matahari. Panas yang hebat juga menyebabkan ekspansi udara secara tiba-tiba, yang menghasilkan gelombang ledakan yang dapat melemparkan pekerja ke seberang ruangan dan menjatuhkan mereka dari tangga. Cedera arc flash termasuk luka bakar tingkat tiga, kebutaan, gangguan pendengaran, kerusakan saraf, serangan jantung, dan bahkan kematian.

Di antara penyebab potensial dari arc flash yang terdaftar oleh NFPA 70E termasuk "penggunaan peralatan uji yang tidak benar." Meskipun peralatan penghilang energi sebelum menguji dan memakai alat pelindung diri (APD) yang sesuai direkomendasikan, solusi terbaik adalah menghilangkan kebutuhan untuk mengakses lemari kontrol sama sekali untuk melakukan tes ketahanan insulasi.

Selain risiko kilatan busur api, Loupe telah menyaksikan secara langsung potensi risiko lain yang dapat terjadi jika motor korslet dalam jarak beberapa kaki dari seorang karyawan. Di pabrik, personel hanya berjarak sekitar lima kaki dari motor saat menghidupkan chiller. Jika motor mengalami korsleting, dapat menimbulkan suara bising dan menimbulkan banyak bunga api.

“Dengan pemantauan resistansi isolasi berkelanjutan, Anda tidak akan membahayakan karyawan jika motor gagal saat dinyalakan,” kata Loupe. “Perangkat ini juga mencegah masalah keamanan itu.”

Untuk informasi lebih lanjut kunjungi www.megalert.com atau hubungi 800-778-5689.