Pengaruh terhadap Keseragaman Ketebalan Soldermask dengan Desain Nail-Bed Sablon Sutra

Dalam proses pembuatan PCB soldermask, kerajinan PCB terus menerus mencetak dua sisi soldermask cair dengan silkscreen printing nail-bed telah diterapkan secara besar-besaran. Karena perbedaan yang relatif besar terjadi antara PCB dalam hal aspek desain termasuk ketebalan, distribusi pola, melalui diameter dan melalui distribusi, pembuatan alas kuku sablon sutra sangat sulit. Jika distribusi paku tembaga pada alas kuku jauh dari wajar, keseragaman ketebalan soldermask mudah terjadi. Hasil buruknya adalah penyimpangan warna dari tampilan soldermask, pencitraan soldermask yang buruk atau jembatan solder dengan resistansi yang rusak, yang menyebabkan pengerjaan ulang atau skrap. Oleh karena itu, instruksi terperinci harus dibuat terkait dengan pengelasan kuku dalam proses sablon sutra soldermask untuk memastikan kualitas alas kuku.

Analisis Teori

Soldermask dengan pencetakan silkscreen dua sisi mengacu pada proses di mana soldermask cair dicetak di satu sisi PCB sebelum pencetakan soldermask cair di sisi lain menggunakan alas kuku pencetakan silkscreen. Oleh karena itu, pencetakan soldermask terus menerus untuk kedua sisi PCB dapat diterapkan sehingga waktu tinggal dan waktu pemanasan dapat dikurangi untuk meningkatkan efisiensi pembuatan papan sirkuit.

Untuk membuat alas kuku sablon sutra, paku penyangga harus dipasang di tempat di mana papan bawah alas kuku kompatibel dengan tepi papan PCB atau melalui posisi. Kompleksitas proses manufaktur menyebabkan kebutuhan teknologi yang relatif tinggi, sehingga harus diselesaikan oleh pekerja berpengalaman yang masih mungkin mengalami kesalahan dalam hal kurangnya pengelasan paku, kepadatan distribusi paku yang rendah, dan penyimpangan posisi distribusi paku saat mereka berada. berurusan dengan papan yang sangat rumit atau papan dengan model tipe baru.

Oleh karena itu, perlu untuk menganalisis pengaruh pencetakan sablon PCB yang disebabkan oleh alas kuku sablon dengan kepadatan distribusi kuku yang berbeda sehingga distribusi kuku yang wajar dari sablon sablon kuku dapat diperoleh peraturan untuk meningkatkan efisiensi pembuatan alas kuku dan pencetakan sablon dua sisi. kualitas topeng solder.

Desain Eksperimen

• Faktor eksperimen dan desain horizontal

Untuk tiga jenis kepadatan distribusi paku (jarak 5,0cm, 8,0cm, 10.0cm) dan ketebalan PCB (0.8mm, 1.5mm, 2.0mm), percobaan dilakukan melalui pencocokan silang dan percobaan dirancang sebagai Tabel 1.

| TIDAK Tes. | NO Papan. | Ketebalan papan | Kepadatan pengelasan kuku |

|---|

| 1 | 1#, 2# | 0.8mm | 5,0cm |

| 2 | 3#, 4# | 8.0cm |

| 3 | 5#, 6# | 10.0cm |

| 4 | 7#, 8# | 1,5mm | 5,0cm |

| 5 | 9#, 10# | 8.0cm |

| 6 | 11#, 12# | 10.0cm |

| 7 | 13#, 14# | 2.0mm | 5,0cm |

| 8 | 15#, 16# | 8.0cm |

| 9 | 17#, 18# | 10.0cm |

• Pembuatan alas kuku

Papan tembaga telanjang dengan dimensi 457mmx610mm diterapkan sebagai pelat dasar alas kuku di mana paku tembaga ditempatkan secara merata dalam mode susunan dengan pita transparan hijau tetap. Jarak antar paku tembaga berturut-turut adalah 5.0cm, 8.0cm dan 10.0cm. Pada alas kuku dengan jarak distribusi kuku yang berbeda, jarak antara paku luar dan tepi papan bawah harus simetris secara vertikal dan horizontal untuk memastikan bahwa perbedaan ketebalan tidak akan terjadi karena posisi paku tembaga yang salah dalam proses silkscreen pencetakan.

Ambil jarak 5cm misalnya. Panjang sisi terpendek papan tembaga adalah 45,7 cm dengan 9 paku ditempatkan pada setiap baris dan jarak horizontal 2,8 cm sedangkan 11 paku ditempatkan pada setiap baris di sepanjang sisi papan tembaga yang lebih panjang. Singkatnya, dibutuhkan 99 paku. Tabel 2 menggambarkan perbandingan antara jumlah paku tembaga dan jarak tanam dengan tiga pilihan densitas distribusi tembaga.

| Ukuran papan | Ukuran larik | Spasi | Jumlah paku sepanjang ukuran pendek | Jumlah paku sepanjang ukuran panjang | Jumlah total paku tembaga |

|---|

| 457x610mm | 40x50cm | 5,0cm | 9 | 11 | 99 |

| 40x48cm | 8.0cm | 6 | 7 | 42 |

| 40x50cm | 10.0cm | 5 | 6 | 30 |

• Pembuatan papan uji

Papan tembaga telanjang dengan ukuran 17''x23'' diaplikasikan dengan ketebalan papan 0.8mm, 1.5mm dan 2.0mm. Setiap jenis papan dengan ketebalan yang berbeda harus dilengkapi dengan 6 buah dan ketebalan tembaga adalah 1oz dengan filet. Ambil tinta soldermask cair hijau yang paling umum digunakan sebagai contoh. Parameter pencetakan silkscreen ditampilkan pada Tabel 3 di bawah ini.

| Data jenis jala | 43T |

| Jenis tinta | 780H |

| Viskositas tinta | 140dPa•s |

| Jarak jaring | 5mm |

| Tekanan pencetakan sablon | 0,49MPa |

| Kecepatan pencetakan sablon | 6Hz |

| Tidak. pisau sablon sutra | 2 |

• Metode akumulasi data

Penguji ketebalan film basah diterapkan untuk pengukuran ketebalan topeng solder. Karena posisi uji berada di sepanjang garis diagonal paku tembaga, perbedaan jarak antar paku tembaga menyebabkan perbedaan susunan uji dan titik uji. Ambil alas kuku dengan jarak 5cm misalnya. Susunan ketebalan film basah untuk pengujian diilustrasikan pada Tabel 4 di bawah ini.

| Sisi pendek | (17x25.4-15)/50=8.36 | 8 paku tembaga diperoleh paling banyak | paku tembaga 8x8 dari susunan |

| Sisi panjang | (23x25.4-55)/50=10.54 | 10 paku tembaga diperoleh paling banyak | |

| Jumlah poin tes | 4x(8-1)+1=29 | Setiap papan harus memiliki 29 poin tes | |

Dengan jarak antara paku tembaga menjadi 5,0 cm, hanya paku tembaga 8x8 yang dapat diperoleh, berdasarkan mana array terukur terbesar untuk jarak lain antara paku tembaga dan jumlah titik uji dapat diilustrasikan pada Tabel 5 di bawah.

| Spasi | Uji larik uji | Jumlah paku tembaga

pada garis diagonal | Jumlah

titik uji | Jumlah

titik uji | Jumlah ringkasan

poin | Jumlah total

poin |

|---|

| 5,0cm | 35x35cm | 8 | 29 | 58 | 174 | 354 |

| 8.0cm | 32x32cm | 5 | 17 | 34 | 102 | |

| 10.0cm | 30x30cm | 4 | 13 | 26 | 78 | |

Untuk mendapatkan data ketebalan tinta kering, satu alas kuku 5,0 cm dan satu papan untuk setiap jenis disiapkan. Data ketebalan tinta kering dibaca dalam kategori tes pengukuran ketebalan film. Metode akumulasi data eksperimen kunci diilustrasikan pada Tabel 6 di bawah ini.

| Tipe data | Metode akumulasi | Jumlah data | Catatan |

|---|

| Ketebalan film basah | Penguji ketebalan film basah | 354 poin | Uji ketebalan film basah dalam waktu 30 menit setelah silkscreensoldermask |

| Ketebalan tinta kering | Pengamatan mikroskop | 5×3×3=45 | 5 titik diukur untuk jarak distribusi &ketebalan papan yang berbeda |

Analisis Hasil Eksperimen

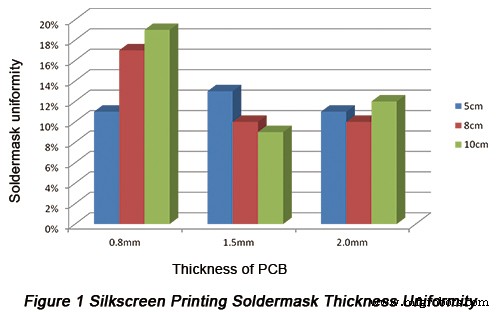

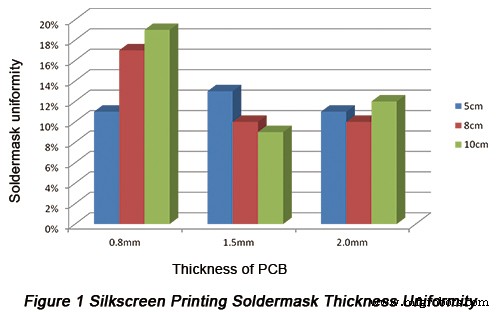

• Keseragaman tinta untuk jarak distribusi kuku yang berbeda

Berdasarkan analisis ketebalan lapisan kuku soldermask printing untuk jarak distribusi kuku yang berbeda, keseragaman ketebalan soldermask dapat dihitung sesuai dengan rumus berikut:

Hasil analisis ditunjukkan pada tabel dan gambar di bawah ini.

| Jarak distribusi kuku pada alas kuku | Ketebalan film basah (satuan:m) | Ketebalan papan |

|---|

| 0.8mm | 1,5mm | 2,0mm |

| 5,0cm | Maks | 29 | 29 | 31 |

| Min | 36 | 38 | 39 |

| Buruk | 7 | 9 | 8 |

| Rata-rata | 32,7 | 34.3 | 36.1 |

| Keseragaman | 11% | 13% | 11% |

| 8.0cm | Maks | 30 | 32 | 32 |

| Min | 42 | 39 | 39 |

| Buruk | 12 | 7 | 7 |

| Rata-rata | 34.7 | 35.5 | 36.2 |

| Keseragaman | 17% | 10% | 10% |

| 10.0cm | Maks | 34 | 30 | 28 |

| Min | 48 | 36 | 36 |

| Buruk | 14 | 6 | 8 |

| Rata-rata | 36.9 | 33.7 | 34.4 |

| Keseragaman | 19% | 9% | 12% |

Hasilnya dapat disimpulkan sebagai berikut:

a. Untuk papan dengan ketebalan 0.8mm, ketebalan tinta silkscreen dari alas kuku dengan jarak 5,0 m antara paku tembaga dapat mencapai 11%, yang lebih baik dari 8,0 cm dan 10,0 cm.

b. Untuk papan dengan ketebalan 1.5mm dan 2.0mm, ketebalan tinta silkscreen pada alas kuku dengan jarak antar paku 5,0cm, 8,0cm dan 10,0cm hampir sama.

c. Pengurangan yang sesuai dalam hal jarak antara alas kuku mengarah pada peningkatan yang jelas dari keseragaman ketebalan tinta pada papan tipis.

• Tren perubahan ketebalan film basah dari semua titik uji

Berdasarkan analisis aturan perubahan ketebalan tinta dari setiap titik uji, fungsionalitas pengurangan jarak distribusi paku mengarah pada hasil berikut untuk meningkatkan keseragaman ketebalan soldermask:

a. Ketebalan film basah berfluktuasi dengan perubahan posisi uji. Pada posisi dengan penyangga paku tembaga di bagian bawah seperti 1, 5, 9, 13, 21, 25, 29, ketebalan film basah digambarkan sebagai nilai minimum dalam kategori. Pada posisi yang jauh dari penyangga kuku tembaga seperti 3, 7, 11 (12), 15, 19 (20), ketebalan lapisan basah digambarkan sebagai nilai maksimum dalam kategori tersebut.

b. Pada tempat dengan penyangga paku tembaga, ketebalan lapisan basah relatif rendah dengan permukaan papan tidak mengalami reduksi yang nyata sedangkan pada tempat yang jauh dari penyangga paku tembaga, ketebalan lapisan basah relatif tinggi.

c. Deformasi yang relatif besar terjadi pada papan tipis dalam proses pencetakan silkscreen sementara deformasi yang relatif kecil terjadi pada papan tebal. Oleh karena itu, papan tebal dengan ketebalan 1,5 mm dan 2,0 mm relatif rata di permukaan.

• Hubungan antara ketebalan film basah dan posisi pengukuran dan titik penyangga

Hubungan antara ketebalan film basah dengan posisi pengukuran dan titik penyangga dapat diringkas sebagai berikut:

a. Untuk jarak yang berbeda antara distribusi paku, ketebalan tinta papan dengan ketebalan yang berbeda meningkat dengan peningkatan jarak antara titik uji dan paku tembaga.

b. Semakin tebal papan, semakin kecil perubahannya dengan peningkatan jarak antara titik uji dan paku tembaga. Oleh karena itu, kekakuan papan relatif besar dan jarak distribusi dapat relatif besar.

• Perubahan ketebalan tinta kering pada permukaan papan

Perubahan ketebalan tinta kering pada permukaan papan dapat disimpulkan sebagai berikut - tren perubahan ketebalan tinta kering dan ketebalan film basah pada dasarnya sama, menunjukkan bahwa di bawah kondisi pengujian yang sama, dapat diterima untuk mengganti ketebalan tinta kering dengan film basah ketebalan. Namun, karena hasil pengujian ketebalan film basah sangat dipengaruhi oleh viskositas tinta, ketebalan film basah harus diukur dalam waktu 15 menit setelah pencetakan sablon.

Kesimpulan

Dengan papan tembaga telanjang dengan ketebalan 0.8mm, 1.5mm dan 2.0mm dan alas kuku dengan jarak paku tembaga 5.0cm, 8.0cm dan 10.0cm, ketebalan film basah dan tinta kering diuji melalui pencocokan silang dengan kesimpulan sebagai berikut:

a. Keseragaman ketebalan tinta terbukti dapat ditingkatkan saat jarak antara alas kuku pada papan tipis (tebal 0,8 mm atau lebih tipis).

b. Ketebalan film basah dan ketebalan tinta kering tetap stabil, menunjukkan penerimaan pengukuran on-line menggunakan penguji ketebalan film basah dan pemantauan ketebalan film tinta.

Sumber Daya Bermanfaat

• Persyaratan Desain PCB SMT Bagian Dua:Pengaturan Sambungan Pad-Trace, Lubang Melalui, Titik Uji, Solder Mask, dan Silkscreen

• Tindakan Efektif untuk Meningkatkan Solder Mask yang Dicolokkan Melalui Teknologi Manufaktur

• Layanan Pembuatan PCB Fitur Lengkap dari PCBCart - Beberapa opsi Nilai tambah

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart - Mulai dari 1 buah