Proses manufaktur

Topi industri adalah helm yang dipakai untuk melindungi kepala pekerja dari jatuh atau benturan benda tajam atau tumpul. Pengguna umum termasuk pekerja konstruksi, tukang reparasi, dan pekerja gudang.

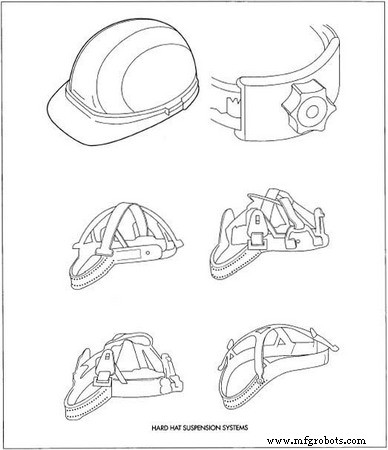

Meskipun 20 juta orang Amerika memakai topi keras saat bekerja, sekitar 120.000 cedera kepala di tempat kerja terjadi setiap tahun, dan hampir 1.500 di antaranya berakibat fatal. Dipakai dengan benar, topi keras memberikan dua jenis perlindungan. Cangkangnya yang keras menahan penetrasi benda tajam. Dan sistem suspensinya mengurangi konsekuensi dari pukulan lokal dengan mendistribusikan kekuatan ke area yang lebih luas. Jenis sistem suspensi yang paling umum, jaringan tali yang terhubung ke ikat kepala yang terpasang pada helm, menahan cangkang setidaknya 1,25 inci (3 cm) dari kepala pemakainya.

Pada tahun 1997, American National Standards Institute (ANSI) merevisi standar kinerjanya untuk topi keras. Meskipun kepatuhan terhadap standar bersifat sukarela, sebagian besar produsen memilih untuk mematuhi sehingga mereka dapat memberi label produk mereka sebagai memberikan kelas perlindungan tertentu. Di bawah standar 1997, topi keras Tipe I memberikan tingkat perlindungan tertentu dari benturan dan penetrasi ke bagian atas kepala; Topi keras tipe HI juga memberikan tingkat perlindungan tertentu untuk benturan dan penetrasi ke sisi kepala. Tiga sebutan kelas menunjukkan sejauh mana topi keras melindungi pemakainya dari arus listrik. Topi keras yang sesuai dengan ANSI juga harus memenuhi kriteria mudah terbakar.

Selain memenuhi spesifikasi manufaktur, topi keras harus dirawat dengan baik untuk memastikan keefektifannya yang berkelanjutan. Salah satu persyaratan untuk persetujuan ANSI adalah buklet instruksi disertakan dengan setiap topi keras, menjelaskan cara merawat helm, cara memeriksa tanda-tanda kerusakan, dan cara memastikan helm terpasang dengan benar. Bahkan dengan perawatan yang tepat dan tanpa dampak yang merusak, hard hat harus diganti setelah lima tahun digunakan.

Helm baja yang dibawa pulang oleh Edward Bullard dari Perang Dunia I lebih dari sekadar suvenir. Tutup kepala doughboy-nya adalah inspirasi bagi sebuah revolusi dalam keselamatan industri. Selama 20 tahun, ayah Bullard telah menjual peralatan ke penambang emas dan tembaga. Para penambang, yang memakai topi mirip dengan topi bisbol modern dengan pinggiran kulit keras bercangkang, membutuhkan perlindungan lebih dari benda jatuh. Pada tahun 1919, Bullard mematenkan "topi rebus" yang dibuat dengan menggunakan uap untuk menghamili kanvas dengan resin, merekatkan beberapa lapisan bersama-sama, dan memoles bentuk cetakan. Pada tahun yang sama, Angkatan Laut Amerika Serikat meminta Perusahaan Bullard untuk mengembangkan semacam pelindung kepala untuk pekerja galangan kapal, dan penggunaan topi keras mulai menyebar. Bullard segera mengembangkan sistem suspensi internal untuk membuat topi rebus lebih efektif.

Pada tahun 1933, konstruksi dimulai di Jembatan Golden Gate San Francisco. Chief engineer proyek, Joseph Strauss, berkomitmen untuk membuat tempat kerja seaman mungkin. Dia memasang jaring pengaman, sebuah inovasi yang menyelamatkan 19 nyawa di proyek tersebut. Dan dia menjadi supervisor pertama yang mewajibkan pekerjanya memakai topi baja. Bekerja sama dengan Strauss untuk memenuhi kebutuhan tempat kerja, Bullard merancang hard hat khusus untuk digunakan oleh sandblaster; itu menutupi wajah mereka, menyediakan jendela untuk penglihatan, dan menggunakan sistem pemompaan untuk membawa udara segar ke dalam kandang. Topi keras aluminium diperkenalkan pada tahun 1938, memberikan peningkatan daya tahan dengan bobot yang lebih ringan, meskipun tidak dapat digunakan di mana isolasi listrik penting. Selama tahun 1940-an, fiberglass menjadi populer untuk topi keras, hanya untuk sebagian besar digantikan oleh termoplastik (plastik yang menjadi lunak dan mudah dibentuk saat dipanaskan) satu dekade kemudian.

Perubahan dalam prosedur pengujian ANSI pada tahun 1997 membuka pintu untuk pengembangan topi keras dengan lubang ventilasi untuk menjaga kepala pemakainya lebih dingin. Topi berventilasi pertama diproduksi di Amerika Serikat pada tahun berikutnya. Selama akhir 1990-an, produsen berusaha membuat topi keras lebih menarik dengan menghiasinya dengan logo tim olahraga. Satu perusahaan bahkan memproduksi model yang disetujui ANSI yang berbentuk seperti topi koboi.

Aksesoris untuk topi keras menjadi lebih canggih. Aksesori umum termasuk pelindung wajah transparan, pelindung matahari, penutup telinga yang meredam suara, dan pelapis kain yang menyerap keringat. Inovasi baru-baru ini telah mengambil alih teknologi tinggi, memperkenalkan lampiran seperti pager, radio AM-FM, dan walkie-talkie. Sebuah paket digital yang diperkenalkan pada tahun 1997 menghubungkan kamera camcorder hat-top ke komputer genggam, dan menyediakan layar tampilan yang dipasang di visor.

Tergantung pada tujuan penggunaan dan pabrikan, cangkang topi keras modern dapat dibuat dari termoplastik seperti polietilen atau resin polikarbonat, atau dari bahan lain seperti fiberglass, tekstil yang diresapi resin, atau aluminium. Karena kuat, ringan, mudah dibentuk, dan tidak menghantarkan listrik, polietilen densitas tinggi (HDPE) digunakan di sebagian besar topi keras industri. Sistem suspensi untuk topi keras industri terdiri dari strip anyaman anyaman nilon dan pita HDPE, nilon, atau vinil yang dicetak. Bersama dengan sistem suspensi tali, sebagian besar topi keras Tipe II menggunakan pelapis busa yang terbuat dari polistiren yang diperluas (EPS).

Bantalan alis yang menempel di bagian depan headband helm menambah kenyamanan pemakainya. Berbagai bahan digunakan untuk bantalan alis, termasuk vinil dengan alas busa, katun dengan alas busa kain terry, dan serat khusus (misalnya, CoolMax atau Sportek) yang dirancang untuk menyerap keringat pada pakaian dan aksesori atletik.

Uraian berikut tentang produksi topi keras industri Tipe I sebagian besar didasarkan pada teknik manufaktur dari satu pabrikan besar. Namun, beberapa detail telah diperluas untuk memasukkan variasi yang digunakan oleh pabrikan lain.

Berbagai jenis sistem suspensi topi keras membantu mengurangi konsekuensi pukulan ke kepala dengan mendistribusikan kekuatan itu di wilayah yang lebih luas. lebar) dari gulungan besar dimasukkan ke dalam mesin pemotong yang menghasilkan potongan dengan panjang yang sesuai (sekitar 38 cm). Sebuah mesin die-cutting menghasilkan browpads.

Berbagai jenis sistem suspensi topi keras membantu mengurangi konsekuensi pukulan ke kepala dengan mendistribusikan kekuatan itu di wilayah yang lebih luas. lebar) dari gulungan besar dimasukkan ke dalam mesin pemotong yang menghasilkan potongan dengan panjang yang sesuai (sekitar 38 cm). Sebuah mesin die-cutting menghasilkan browpads. Sampel hard hat dari setiap batch atau shift produksi disisihkan untuk pengujian sesuai dengan kriteria ANSI. Beberapa sampel didinginkan hingga 0°F (-18°C) selama dua jam sebelum pengujian, dan sampel lainnya dipanaskan hingga 120°F (49°C) selama dua jam sebelum pengujian. Uji tumbukan Tipe I melibatkan menjatuhkan bola baja 8-lb (3,6 kg) dari ketinggian 5 kaki (1,5 m) di bagian atas topi saat berada di atas kepala; tidak lebih dari 1.000 lb (4.400 N) gaya puncak dapat ditransmisikan ke bentuk kepala, dan tidak lebih dari 850 lb (4.000 N) gaya rata-rata dapat ditransmisikan. Uji penetrasi Tipe I melibatkan menjatuhkan penetrator baja runcing 2,2-lb (1-kg) dengan sudut 60 di bagian atas topi dari jarak 8 kaki (2,4 m); itu tidak boleh membuat kontak dengan bentuk kepala. Selain itu, uji impak dan penetrasi Tipe II melibatkan menjatuhkan bentuk kepala helm ke landasan baja dan penetrator baja runcing.

Di bawah standar ANSI sebelumnya, konduktivitas listrik diuji dengan mengukur arus di badan air di dalam dan di luar topi. Sejak tahun 1997, pengujian telah dilakukan dengan menggunakan foil logam pada permukaan yang berlawanan. Uji konduktivitas dilakukan pada sampel yang telah tahan uji impak. Kriteria yang paling ketat (untuk penunjukan kelas tertinggi) mengharuskan topi untuk menahan 20.000 volt selama tiga menit dengan tidak lebih dari sembilan miliampere kebocoran arus, diikuti oleh paparan 30.000 volt tanpa pembakaran yang diizinkan. Untuk uji mudah terbakar, topi keras ditempatkan pada bentuk kepala dan terkena api 1,550 ° F (843 ° C) selama lima detik. Tidak boleh ada nyala api yang terlihat pada helm lima detik setelah pelepasan nyala api uji.

Teknik manufaktur akan disempurnakan, mungkin menggabungkan tingkat otomatisasi yang lebih besar jika mesin yang efisien dapat dirancang. Perubahan desain helm, seperti menghilangkan kebutuhan untuk menjahit tali suspensi, dapat berkontribusi pada upaya ini.

Produsen berharap menemukan bahan baru yang memiliki kualitas lebih baik. Selain kekuatan dan bobot yang rendah, mereka mencari ketahanan terhadap panas, bahan kimia, dan radiasi ultraviolet.

Proses manufaktur

Gergaji dingin adalah beberapa mesin yang paling disalahpahami di toko-toko saat ini. Mudah diabaikan sebagai gergaji potong mesin ini telah berkembang selama bertahun-tahun untuk menjadi mesin penghasil suku cadang yang presisi dan produktif yang merupakan bagian integral dari kesuksesan mesin dan

Paduan aluminium adalah logam yang relatif lunak dari berbagai paduan. Karena bobotnya yang ringan, paduan aluminium ideal untuk pemesinan. Meskipun memiliki keunggulan bobot yang ringan dan pemrosesan yang mudah, namun sulit digunakan untuk suku cadang mekanis yang membutuhkan kekuatan tinggi. Itu

Salah satu aspek pemesinan favorit kami adalah berapa banyak proses yang ada di luar sana untuk dikuasai oleh produsen dan penggemar. Kami telah membahas sejumlah proses ini di masa lalu dan dalam posting ini kami akan melihat lebih dekat salah satu yang selalu menarik banyak minat:pembalikan yang s

Salah satu aspek pemesinan favorit kami adalah berapa banyak proses yang ada di luar sana untuk dikuasai oleh produsen dan penggemar. Kami telah membahas sejumlah proses ini di masa lalu dan dalam posting ini kami akan melihat lebih dekat salah satu yang selalu menarik banyak minat:berbalik keras .