Tembaga

Latar Belakang

Tembaga adalah salah satu unsur kimia dasar. Dalam keadaan hampir murni, tembaga adalah logam oranye kemerahan yang dikenal karena konduktivitas termal dan listriknya yang tinggi. Biasanya digunakan untuk memproduksi berbagai macam produk, termasuk kabel listrik, panci dan wajan, pipa dan tabung, radiator mobil, dan banyak lainnya. Tembaga juga digunakan sebagai pigmen dan pengawet untuk kertas, cat, tekstil, dan kayu. Ini dikombinasikan dengan seng untuk menghasilkan kuningan dan dengan timah untuk menghasilkan perunggu.

Tembaga pertama kali digunakan pada 10.000 tahun yang lalu. Sebuah liontin tembaga dari sekitar 8700 SM. ditemukan di tempat yang sekarang disebut Irak utara. Ada bukti bahwa sekitar 6400 SM. tembaga sedang dicairkan dan dilemparkan ke dalam benda-benda di daerah yang sekarang dikenal sebagai Turki. Pada 4500 SM. , teknologi ini juga dipraktikkan di Mesir. Sebagian besar tembaga digunakan sebelum 4000 SM. berasal dari penemuan acak singkapan tembaga asli yang terisolasi atau dari meteorit yang berdampak pada Bumi. Penyebutan pertama dari ekstraksi sistematis bijih tembaga berasal dari sekitar 3800 SM. ketika referensi Mesir menggambarkan operasi penambangan di Semenanjung Sinai.

Di sekitar 3000 SM. , deposit besar bijih tembaga ditemukan di pulau Siprus di Laut Mediterania. Ketika Romawi menaklukkan Siprus, mereka memberi logam itu nama Latin aes cyprium, yang sering disingkat menjadi cyprium. Kemudian ini dikorupsi menjadi tembaga, dari mana kata bahasa Inggris tembaga dan simbol kimia Cu diturunkan.

Di Amerika Selatan, benda tembaga diproduksi di sepanjang pantai utara Peru sejak 500 SM. , dan perkembangan metalurgi tembaga maju dengan baik pada saat kekaisaran Inca jatuh ke tangan tentara Spanyol yang menaklukkan pada tahun 1500-an.

Di Amerika Serikat, tambang tembaga pertama dibuka di Branby, Connecticut, pada tahun 1705, diikuti oleh satu di Lancaster, Pennsylvania, pada tahun 1732. Meskipun produksi awal ini, sebagian besar tembaga yang digunakan di Amerika Serikat diimpor dari Chili sampai tahun 1844, ketika penambangan deposit besar bijih tembaga bermutu tinggi di sekitar Danau Superior dimulai. Perkembangan teknik pemrosesan yang lebih efisien di akhir 1800-an memungkinkan penambangan bijih tembaga tingkat rendah dari tambang terbuka besar di Amerika Serikat bagian barat.

Saat ini, Amerika Serikat dan Chili adalah dua negara penghasil tembaga terbesar di dunia, diikuti oleh Rusia, Kanada, dan Cina.

Bahan Baku

Tembaga murni jarang ditemukan di alam, tetapi biasanya dikombinasikan dengan bahan kimia lain berupa bijih tembaga. Ada sekitar 15 bijih tembaga yang ditambang secara komersial di 40 negara di seluruh dunia. Yang paling umum dikenal sebagai bijih sulfida di mana tembaga secara kimia terikat dengan belerang. Lainnya dikenal sebagai bijih oksida, bijih karbonat, atau bijih campuran tergantung pada bahan kimia yang ada. Banyak bijih tembaga juga mengandung sejumlah besar emas, perak, nikel, dan logam berharga lainnya, serta sejumlah besar bahan yang tidak berguna secara komersial. Sebagian besar bijih tembaga yang ditambang di Amerika Serikat hanya mengandung sekitar 1,2-1,6% berat tembaga.

Bijih sulfida yang paling umum adalah kalkopirit, CuFeS 2 , juga dikenal sebagai pirit tembaga atau bijih tembaga kuning. Kalkosit, Cu 2 S, adalah bijih sulfida lain.

Cuprite, atau bijih tembaga merah, Cu 2 O, adalah bijih oksida. Malachite, atau bijih tembaga hijau, Cu(OH) 2 •CuCO 3 , adalah bijih karbonat penting, seperti azurit, atau karbonat tembaga biru, Cu(OH) 2 •2CuCO 3 .

Bijih lainnya termasuk tennantite, boronite, chrysocolla, dan atacamite.

Selain bijih itu sendiri, beberapa bahan kimia lain sering digunakan untuk memproses dan memurnikan tembaga. Ini termasuk asam sulfat, oksigen, besi, silika, dan berbagai senyawa organik, tergantung pada proses yang digunakan.

Manufaktur

Proses

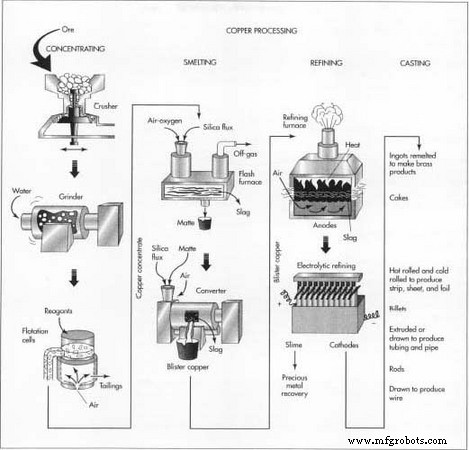

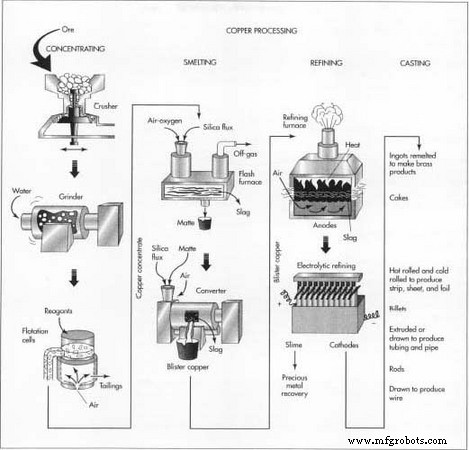

Proses ekstraksi tembaga dari bijih tembaga bervariasi sesuai dengan jenis bijih dan kemurnian produk akhir yang diinginkan. Setiap proses terdiri dari beberapa langkah di mana bahan yang tidak diinginkan dihilangkan secara fisik atau kimia, dan konsentrasi tembaga semakin meningkat. Beberapa langkah ini dilakukan di lokasi tambang itu sendiri, sementara yang lain mungkin dilakukan di fasilitas terpisah.

Berikut adalah langkah-langkah yang digunakan untuk memproses bijih sulfida yang biasa ditemukan di Amerika Serikat bagian barat.

Menambang

- 1 Sebagian besar bijih sulfida diambil dari tambang terbuka besar dengan mengebor dan meledakkan dengan bahan peledak. Dalam jenis penambangan ini, material yang terletak di atas bijih, yang disebut lapisan penutup, pertama-tama dikeluarkan untuk mengekspos deposit bijih yang terkubur. Ini menghasilkan lubang terbuka yang dapat tumbuh menjadi satu mil atau lebih. Jalan untuk memungkinkan akses peralatan berputar menuruni lereng bagian dalam lubang.

- 2 Bijih yang terbuka diambil dengan power shovel besar yang mampu memuat 500-900 kaki kubik (15-25 meter kubik) dalam satu gigitan. Bijih tersebut dimuat ke truk sampah raksasa, yang disebut truk pengangkut, dan diangkut ke atas dan keluar dari lubang tambang.

Berkonsentrasi

Bijih tembaga biasanya mengandung sejumlah besar kotoran, tanah liat, dan berbagai mineral bantalan non-tembaga. Langkah pertama adalah membuang beberapa bahan limbah ini. Proses ini disebut pemekatan dan biasanya dilakukan dengan metode flotasi.

- 3 Bijih dihancurkan dalam serangkaian penghancur kerucut. Crusher kerucut terdiri dari kerucut gerinda interior yang berputar pada sumbu vertikal eksentrik di dalam kerucut luar tetap. Saat bijih diumpankan ke bagian atas penghancur, bijih terjepit di antara dua kerucut dan dipecah menjadi potongan-potongan yang lebih kecil.

- 4 Bijih yang dihancurkan kemudian digiling lebih kecil dengan serangkaian penggilingan. Pertama, dicampur dengan air dan ditempatkan di pabrik batang, yang terdiri dari wadah silinder besar yang diisi dengan banyak batang baja pendek. Saat silinder berputar pada sumbu horizontalnya, batang baja jatuh dan memecah bijih menjadi potongan-potongan berdiameter sekitar 0,13 in (3 mm). Campuran bijih dan air selanjutnya dipecah dalam dua penggilingan bola, yang seperti penggilingan batang kecuali bola baja digunakan sebagai pengganti batang. Bubur bijih yang digiling halus yang muncul dari ball mill akhir mengandung partikel dengan diameter sekitar 0,01 in (0,25 mm).

- 5 Bubur dicampur dengan berbagai reagen kimia, yang melapisi partikel tembaga. Cairan, yang disebut buih, juga ditambahkan. Minyak pinus atau alkohol rantai panjang sering digunakan sebagai buih. Campuran ini dipompa ke tangki persegi panjang, yang disebut sel flotasi, di mana udara disuntikkan ke dalam bubur melalui bagian bawah tangki. Reagen kimia membuat partikel tembaga menempel pada gelembung saat mereka naik ke permukaan. Buih membentuk lapisan gelembung tebal, yang meluap ke tangki dan dikumpulkan di palung. Gelembung dibiarkan mengembun dan airnya dikeringkan. Campuran yang dihasilkan, disebut konsentrat tembaga, mengandung sekitar 25-35% tembaga bersama dengan berbagai sulfida tembaga dan besi, ditambah konsentrasi yang lebih kecil dari emas, perak, dan bahan lainnya. Bahan yang tersisa di tangki disebut gangue atau tailing. Mereka dipompa ke kolam pengendapan dan dibiarkan kering.

Proses ekstraksi tembaga dari bijih tembaga bervariasi sesuai dengan jenis bijih dan kemurnian produk akhir yang diinginkan . Setiap proses terdiri dari beberapa langkah di mana bahan yang tidak diinginkan dihilangkan secara fisik atau kimia, dan konsentrasi tembaga semakin meningkat.

Proses ekstraksi tembaga dari bijih tembaga bervariasi sesuai dengan jenis bijih dan kemurnian produk akhir yang diinginkan . Setiap proses terdiri dari beberapa langkah di mana bahan yang tidak diinginkan dihilangkan secara fisik atau kimia, dan konsentrasi tembaga semakin meningkat.

Peleburan

Setelah bahan limbah secara fisik dikeluarkan dari bijih, konsentrat tembaga yang tersisa harus menjalani beberapa reaksi kimia untuk menghilangkan besi dan belerang. Proses ini disebut peleburan dan secara tradisional melibatkan dua tungku seperti yang dijelaskan di bawah ini. Beberapa pabrik modern menggunakan tungku tunggal, yang menggabungkan kedua operasi.

- 6 Konsentrat tembaga dimasukkan ke dalam tungku bersama dengan bahan silika, yang disebut fluks. Sebagian besar pabrik peleburan tembaga menggunakan tungku flash yang diperkaya oksigen di mana udara yang telah dipanaskan dan diperkaya oksigen dipaksa masuk ke dalam tungku untuk dibakar dengan bahan bakar minyak. Konsentrat tembaga dan fluks meleleh, dan terkumpul di bagian bawah tungku. Sebagian besar besi dalam konsentrat secara kimiawi bergabung dengan fluks untuk membentuk terak, yang dikeluarkan dari permukaan bahan cair. Sebagian besar belerang dalam konsentrat bergabung dengan oksigen untuk membentuk belerang dioksida, yang dikeluarkan dari tungku sebagai gas dan diolah lebih lanjut di pabrik asam untuk menghasilkan asam sulfat. Bahan cair yang tersisa di bagian bawah tungku disebut matte. Ini adalah campuran tembaga sulfida dan besi sulfida dan mengandung sekitar 60% tembaga menurut beratnya.

- 7 Matte cair diambil dari tungku dan dituangkan ke tungku kedua yang disebut konverter. Fluks silika tambahan ditambahkan dan oksigen dihembuskan melalui bahan cair. Reaksi kimia dalam konverter mirip dengan yang terjadi di tungku flash. Fluks silika bereaksi dengan besi yang tersisa untuk membentuk terak, dan oksigen bereaksi dengan belerang yang tersisa untuk membentuk belerang dioksida. Terak dapat diumpankan kembali ke tungku flash untuk bertindak sebagai fluks, dan sulfur dioksida diproses melalui pabrik asam. Setelah terak dihilangkan, suntikan terakhir oksigen menghilangkan semua kecuali jejak belerang. Bahan cair yang dihasilkan disebut blister dan mengandung sekitar 99% tembaga menurut beratnya.

Menyempurnakan

Meskipun lepuh tembaga adalah 99% tembaga murni, masih mengandung kadar belerang, oksigen, dan kotoran lain yang cukup tinggi untuk menghambat pemurnian lebih lanjut. Untuk menghilangkan atau menyesuaikan kadar bahan-bahan ini, tembaga melepuh terlebih dahulu dimurnikan dengan api sebelum dikirim ke proses pemurnian listrik akhir.

- 8 Tembaga blister dipanaskan dalam tungku pemurnian, yang mirip dengan konverter yang dijelaskan di atas. Udara ditiupkan ke dalam lepuh cair untuk mengoksidasi beberapa kotoran. Fluks natrium karbonat dapat ditambahkan untuk menghilangkan jejak arsenik dan antimon. Sampel bahan cair diambil dan operator berpengalaman menentukan kapan pengotor telah mencapai tingkat yang dapat diterima. Tembaga cair, yang murni sekitar 99,5%, kemudian dituangkan ke dalam cetakan untuk membentuk anoda listrik besar, yang bertindak sebagai terminal positif untuk proses pemurnian listrik.

- 9 Setiap anoda tembaga ditempatkan dalam tangki individu, atau sel, yang terbuat dari beton polimer. Mungkin ada sebanyak 1.250 tank yang beroperasi pada satu waktu. Selembar tembaga ditempatkan di ujung tangki yang berlawanan untuk bertindak sebagai katoda, atau terminal negatif. Tangki diisi dengan larutan tembaga sulfat asam, yang bertindak sebagai konduktor listrik antara anoda dan katoda. Ketika arus listrik dilewatkan melalui setiap tangki, tembaga dilucuti dari anoda dan disimpan di katoda. Sebagian besar kotoran yang tersisa jatuh dari larutan tembaga sulfat dan membentuk lendir di bagian bawah tangki. Setelah sekitar 9-15 hari, arus dimatikan dan katoda dilepas. Katoda sekarang memiliki berat sekitar 300 lb (136 kg) dan 99,95-99,99% tembaga murni.

- 10 Slime yang terkumpul di dasar tangki mengandung emas, perak, selenium, dan telurium. Itu dikumpulkan dan diproses untuk memulihkan logam mulia ini.

Transmisi

- 11 Setelah pemurnian, katoda tembaga dilebur dan dilemparkan ke dalam ingot, kue, billet, atau batang tergantung pada aplikasi akhir. Ingot adalah batu bata persegi panjang atau trapesium, yang dilebur kembali bersama logam lain untuk membuat produk kuningan dan perunggu. Kue adalah lempengan persegi panjang dengan tebal sekitar 20 cm dan panjang hingga 28 kaki (8,5 m). Mereka digulung untuk membuat produk pelat tembaga, strip, lembaran, dan foil. Billet adalah batang kayu silinder dengan diameter sekitar 20 cm dan panjang beberapa kaki (meter). Mereka diekstrusi atau ditarik untuk membuat pipa dan pipa tembaga. Batang memiliki penampang bulat dengan diameter sekitar 0,5 inci (1,3 cm). Mereka biasanya dilemparkan ke dalam panjang yang sangat panjang, yang digulung. Bahan melingkar ini kemudian ditarik lebih jauh untuk membuat kawat tembaga.

Kontrol Kualitas

Karena aplikasi listrik memerlukan tingkat pengotor yang sangat rendah, tembaga adalah salah satu dari sedikit logam umum yang dimurnikan hingga kemurnian hampir 100%. Proses yang dijelaskan di atas telah terbukti menghasilkan tembaga dengan kemurnian yang sangat tinggi. Untuk memastikan kemurnian ini, sampel dianalisis pada berbagai langkah untuk menentukan apakah diperlukan penyesuaian pada proses.

Produk Sampingan/Limbah

Pemulihan asam sulfat dari proses peleburan tembaga tidak hanya memberikan produk sampingan yang menguntungkan, tetapi juga secara signifikan mengurangi polusi udara yang disebabkan oleh knalpot tungku. Emas, perak, dan logam mulia lainnya juga merupakan produk sampingan yang penting.

Produk limbah meliputi overburden dari operasi penambangan, tailing dari operasi konsentrat, dan terak dari operasi peleburan. Limbah ini mungkin mengandung konsentrasi arsenik, timbal, dan bahan kimia lainnya dalam konsentrasi yang signifikan, yang menimbulkan potensi bahaya kesehatan bagi daerah sekitarnya. Di Amerika Serikat, Badan Perlindungan Lingkungan (EPA) mengatur penyimpanan limbah tersebut dan remediasi area tersebut setelah operasi penambangan dan pemrosesan dihentikan. Volume material yang terlibat—dalam beberapa kasus, miliaran ton limbah—membuat ini tugas yang berat, tetapi juga menghadirkan beberapa peluang yang berpotensi menguntungkan untuk memulihkan material yang dapat digunakan yang terkandung dalam limbah ini.

Masa Depan

Permintaan tembaga diperkirakan akan tetap tinggi, terutama di industri listrik dan elektronik. Tren saat ini dalam pengolahan tembaga menuju metode dan peralatan yang menggunakan lebih sedikit energi dan menghasilkan lebih sedikit polusi udara dan limbah padat. Di Amerika Serikat, ini adalah tugas yang sulit karena kontrol lingkungan yang ketat dan bijih tembaga konsentrasi sangat rendah yang tersedia. Dalam beberapa kasus, biaya produksi dapat meningkat secara signifikan.

Salah satu tren yang menggembirakan adalah peningkatan penggunaan tembaga daur ulang. Saat ini lebih dari setengah tembaga yang diproduksi di Amerika Serikat berasal dari tembaga daur ulang. Lima puluh lima persen dari tembaga daur ulang berasal dari operasi pemesinan tembaga, seperti pembentukan sekrup, dan 45% berasal dari pemulihan produk tembaga bekas, seperti kabel listrik dan radiator mobil. Persentase tembaga daur ulang diperkirakan akan meningkat seiring dengan meningkatnya biaya pemrosesan tembaga baru.

Proses ekstraksi tembaga dari bijih tembaga bervariasi sesuai dengan jenis bijih dan kemurnian produk akhir yang diinginkan . Setiap proses terdiri dari beberapa langkah di mana bahan yang tidak diinginkan dihilangkan secara fisik atau kimia, dan konsentrasi tembaga semakin meningkat.

Proses ekstraksi tembaga dari bijih tembaga bervariasi sesuai dengan jenis bijih dan kemurnian produk akhir yang diinginkan . Setiap proses terdiri dari beberapa langkah di mana bahan yang tidak diinginkan dihilangkan secara fisik atau kimia, dan konsentrasi tembaga semakin meningkat.