Serat Optik

Latar Belakang

Serat optik adalah satu filamen halus rambut yang diambil dari kaca silika cair. Serat-serat ini menggantikan kawat logam sebagai media transmisi dalam sistem komunikasi berkecepatan tinggi dan berkapasitas tinggi yang mengubah informasi menjadi cahaya, yang kemudian ditransmisikan melalui kabel serat optik. Saat ini, perusahaan telepon Amerika mewakili pengguna terbesar kabel serat optik, tetapi teknologi ini juga digunakan untuk saluran listrik, jaringan komputer akses lokal, dan transmisi video.

Alexander Graham Bell, penemu Amerika yang terkenal karena mengembangkan telepon, pertama kali mencoba berkomunikasi menggunakan cahaya sekitar tahun 1880. Namun, komunikasi gelombang cahaya tidak menjadi layak sampai pertengahan abad kedua puluh, ketika teknologi canggih menyediakan sumber transmisi, laser, dan media yang efisien, serat optik. Laser ditemukan pada tahun 1960 dan, enam tahun kemudian, para peneliti di Inggris menemukan bahwa serat kaca silika akan membawa gelombang cahaya tanpa redaman yang signifikan, atau kehilangan sinyal. Pada tahun 1970, jenis laser baru dikembangkan, dan serat optik pertama diproduksi secara komersial.

Dalam sistem komunikasi serat optik, kabel yang terbuat dari serat optik menghubungkan tautan data yang berisi laser dan detektor cahaya. Untuk mengirimkan informasi, datalink mengubah sinyal elektronik analog—percakapan telepon atau output kamera video—menjadi pulsa digital sinar laser. Ini berjalan melalui serat optik ke datalink lain, di mana detektor cahaya mengubahnya menjadi sinyal elektronik.

Bahan Baku

Serat optik terutama terdiri dari silikon dioksida (SiO 2 ), meskipun sejumlah kecil bahan kimia lain sering ditambahkan. Bubuk silika yang sangat murni digunakan dalam metode pembuatan wadah yang sekarang sudah ketinggalan zaman, sedangkan silikon tetraklorida cair (SiCl 4 ) dalam aliran gas oksigen murni (02) adalah sumber utama silikon untuk metode deposisi uap yang saat ini digunakan secara luas. Senyawa kimia lain seperti germanium tetraklorida (GeCl 4 ) dan fosfor oksiklorida (POC1 3 ) dapat digunakan untuk memproduksi serat inti dan kulit luar, atau cladding, dengan sifat optik khusus fungsi.

Karena kemurnian dan komposisi kimia kaca yang digunakan dalam serat optik menentukan karakteristik paling penting dari serat—tingkat atenuasi—penelitian kini berfokus pada pengembangan kaca dengan kemurnian setinggi mungkin. Kacamata dengan kandungan fluoride tinggi paling menjanjikan untuk meningkatkan kinerja serat optik karena transparan ke hampir seluruh rentang frekuensi cahaya tampak. Hal ini membuat mereka sangat berharga untuk serat optik multimode, yang dapat mengirimkan ratusan sinyal gelombang cahaya diskrit secara bersamaan.

Desain

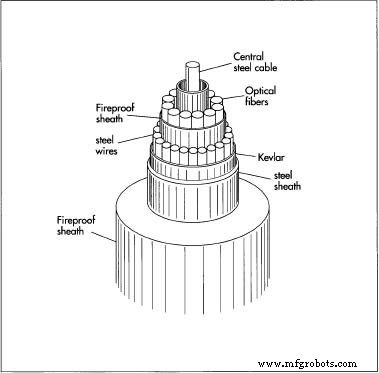

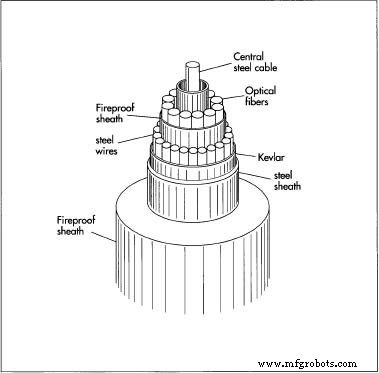

Dalam kabel serat optik, banyak serat optik individu terikat bersama di sekitar kabel baja pusat atau pembawa plastik kekuatan tinggi untuk dukungan. Inti ini kemudian ditutup dengan lapisan pelindung bahan seperti aluminium, Kevlar, dan polietilen (kelongsong). Karena inti dan kelongsong terbuat dari bahan yang sedikit berbeda, cahaya  Untuk membuat serat optik, lapisan silikon dioksida pertama-tama diendapkan pada permukaan bagian dalam batang substrat berongga. Ini dilakukan dengan menggunakan Deposisi Uap Kimia yang Dimodifikasi, di mana aliran gas oksigen murni yang dikombinasikan dengan berbagai uap kimia diterapkan ke batang. Saat gas menyentuh permukaan batang yang panas, jelaga kaca terbentuk beberapa lapisan tebal di dalam batang.

Untuk membuat serat optik, lapisan silikon dioksida pertama-tama diendapkan pada permukaan bagian dalam batang substrat berongga. Ini dilakukan dengan menggunakan Deposisi Uap Kimia yang Dimodifikasi, di mana aliran gas oksigen murni yang dikombinasikan dengan berbagai uap kimia diterapkan ke batang. Saat gas menyentuh permukaan batang yang panas, jelaga kaca terbentuk beberapa lapisan tebal di dalam batang.

Setelah jelaga terbentuk hingga ketebalan yang diinginkan, batang substrat dipindahkan melalui langkah pemanasan lain untuk mengusir uap air dan gelembung yang terperangkap di lapisan jelaga. Selama pemanasan, batang substrat dan lapisan jelaga internal mengeras untuk membentuk boule atau bentuk awal silikon dioksida yang sangat murni. melewati mereka dengan kecepatan yang berbeda. Saat gelombang cahaya berjalan di inti serat mencapai batas antara inti dan kelongsong, perbedaan komposisi antara keduanya menyebabkan gelombang cahaya membelok kembali ke inti. Jadi, sebagai pulsa cahaya perjalanan melalui serat optik, itu terus-menerus memantul menjauh dari kelongsong. Sebuah pulsa bergerak melalui serat optik dengan kecepatan cahaya—186.290 mil per detik (299.340 kilometer per detik) dalam ruang hampa, agak lebih lambat dalam praktiknya—kehilangan energi hanya karena pengotor dalam kaca dan karena penyerapan energi oleh ketidakteraturan dalam struktur kaca.

Kehilangan energi (atenuasi) dalam serat optik diukur dalam bentuk kehilangan (dalam desibel, satuan energi) per jarak serat. Biasanya, serat optik memiliki kerugian serendah 0,2 desibel per kilometer, artinya setelah jarak tertentu sinyal menjadi lemah dan harus diperkuat, atau diulang. Dengan teknologi datalink saat ini, repeater sinyal laser diperlukan setiap 30 kilometer (18,5 mil) dalam kabel jarak jauh. Namun, penelitian yang sedang berlangsung dalam kemurnian bahan optik ditujukan untuk memperpanjang jarak antara repeater serat optik hingga 100 kilometer (62 mil).

Ada dua jenis serat optik. Dalam serat mode tunggal, intinya lebih kecil, biasanya berdiameter 10 mikrometer (mikrometer adalah sepersejuta meter), dan kelongsong berdiameter 100 mikrometer. Serat mode tunggal digunakan untuk membawa hanya satu gelombang cahaya pada jarak yang sangat jauh. Bundel serat optik mode tunggal digunakan dalam saluran telepon jarak jauh dan kabel bawah laut. Serat optik multimode, yang memiliki diameter inti 50 mikrometer dan diameter kelongsong 125 mikrometer, dapat membawa ratusan sinyal gelombang cahaya terpisah pada jarak yang lebih pendek. Jenis serat ini digunakan dalam sistem perkotaan di mana banyak sinyal harus dibawa ke stasiun switching pusat untuk distribusi.

Setelah preform kaca padat disiapkan, itu dipindahkan ke sistem gambar vertikal. Dalam sistem ini, preform pertama dipanaskan. Saat melakukannya, segumpal kaca cair terbentuk di ujungnya dan kemudian jatuh, memungkinkan serat optik tunggal di dalamnya ditarik keluar.

Setelah preform kaca padat disiapkan, itu dipindahkan ke sistem gambar vertikal. Dalam sistem ini, preform pertama dipanaskan. Saat melakukannya, segumpal kaca cair terbentuk di ujungnya dan kemudian jatuh, memungkinkan serat optik tunggal di dalamnya ditarik keluar.

Serat kemudian diproses melalui mesin, di mana diameternya diperiksa, lapisan pelindung diterapkan, dan diawetkan dengan panas. Akhirnya, itu adalah luka pada gulungan.

Manufaktur

Proses

Baik inti maupun kelongsong serat optik terbuat dari kaca silika yang sangat murni. Serat optik dibuat dari silikon dioksida dengan salah satu dari dua metode. Yang pertama, metode wadah, di mana silika bubuk dilebur, menghasilkan serat multimode yang lebih gemuk yang cocok untuk transmisi jarak pendek dari banyak sinyal gelombang cahaya. Yang kedua, proses pengendapan uap, menciptakan silinder padat dari inti dan bahan pelapis yang kemudian dipanaskan dan ditarik menjadi serat mode tunggal yang lebih tipis untuk komunikasi jarak jauh.

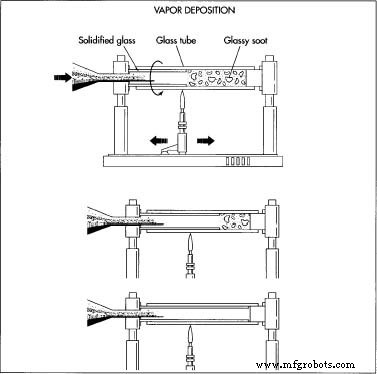

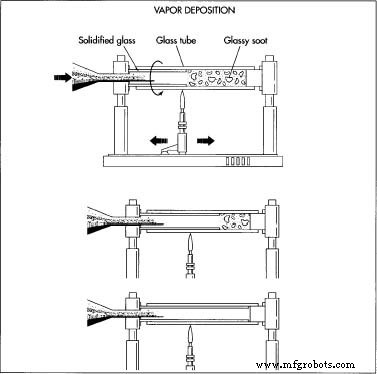

Ada tiga jenis teknik deposisi uap:Deposisi Fase Uap Luar, Deposisi Aksial Fase Uap, dan Deposisi Uap Kimia Modifikasi (MCVD). Bagian ini akan fokus pada proses MCVD, teknik manufaktur paling umum yang sekarang digunakan. MCVD menghasilkan serat low-loss yang sangat cocok untuk kabel jarak jauh.

Uap Kimia yang Dimodifikasi

Deposisi

- 1 Pertama, bentuk awal silinder dibuat dengan meletakkan lapisan silikon dioksida yang diformulasikan secara khusus pada permukaan bagian dalam batang substrat berongga. Lapisan diendapkan dengan menerapkan aliran gas oksigen murni ke batang substrat. Berbagai uap kimia, seperti silikon tetraklorida (SiCl 4 ), germanium tetraklorida (GeCl 4 ), dan fosfor oksiklorida (POC1 3 ), ditambahkan ke aliran oksigen. Saat oksigen menyentuh permukaan batang yang panas—api di bawah batang membuat dinding batang tetap panas—silikon dioksida dengan kemurnian tinggi terbentuk. Hasilnya adalah jelaga kaca, beberapa lapisan tebal, disimpan di dalam batang. Jelaga ini akan menjadi inti. Sifat-sifat lapisan jelaga ini dapat diubah tergantung pada jenis uap kimia yang digunakan.

- 2 Setelah jelaga terbentuk hingga ketebalan yang diinginkan, batang substrat dipindahkan melalui langkah pemanasan lain untuk mengusir semua

Kabel serat optik tipikal biasanya mencakup beberapa serat optik di sekitar kabel baja pusat. Berbagai lapisan pelindung diterapkan, tergantung pada kerasnya lingkungan di mana kabel akan ditempatkan. kelembaban dan gelembung yang terperangkap di lapisan jelaga. Selama pemanasan, batang substrat dan lapisan jelaga internal mengeras untuk membentuk boule atau bentuk awal silikon dioksida yang sangat murni. Bentuk awal biasanya berukuran 10 hingga 25 milimeter (0,39 hingga 0,98 inci) dengan diameter dan panjang 600 hingga 1000 milimeter (23,6 hingga 39,37 inci).

Kabel serat optik tipikal biasanya mencakup beberapa serat optik di sekitar kabel baja pusat. Berbagai lapisan pelindung diterapkan, tergantung pada kerasnya lingkungan di mana kabel akan ditempatkan. kelembaban dan gelembung yang terperangkap di lapisan jelaga. Selama pemanasan, batang substrat dan lapisan jelaga internal mengeras untuk membentuk boule atau bentuk awal silikon dioksida yang sangat murni. Bentuk awal biasanya berukuran 10 hingga 25 milimeter (0,39 hingga 0,98 inci) dengan diameter dan panjang 600 hingga 1000 milimeter (23,6 hingga 39,37 inci).

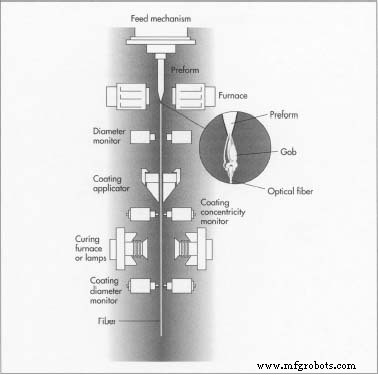

Menggambar serat

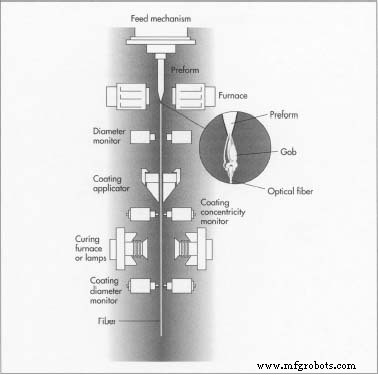

- 3 Bentuk awal padat kemudian secara otomatis ditransfer ke sistem penarikan serat vertikal. Mesin yang membentuk sistem gambar vertikal khas dapat setinggi dua lantai dan mampu menghasilkan serat kontinu hingga panjang 300 kilometer (186 mil). Sistem ini terdiri dari tungku untuk melelehkan ujung preform, sensor untuk memantau diameter serat yang ditarik dari preform, dan perangkat pelapis untuk menerapkan lapisan pelindung di atas cladding luar.

- 4 Bentuk awal pertama melewati tungku, di mana ia dipanaskan hingga sekitar 3600 derajat Fahrenheit (sekitar 2000 derajat Celcius). Selanjutnya, setetes kaca cair yang disebut "gob" terbentuk di ujung bentuk awal, seperti tetesan air yang terkumpul di bagian bawah keran yang bocor. Gob kemudian jatuh, dan serat optik tunggal di dalamnya ditarik keluar dari bentuk awal. Saat serat optik ditarik dari bentuk awal, bahan dalam batang substrat asli membentuk kelongsong, dan silikon dioksida yang disimpan sebagai jelaga membentuk inti serat optik.

- 5 Saat serat ditarik keluar, perangkat pengukur memantau diameter dan konsentrisitasnya, sementara perangkat lain menerapkan lapisan pelindung. Serat kemudian melewati tungku pengawetan dan alat pengukur lain yang memantau diameter, sebelum dililitkan pada gulungan.

Kontrol Kualitas

Kontrol kualitas dimulai dengan pemasok senyawa kimia yang digunakan sebagai bahan baku untuk batang substrat, reaktan kimia, dan pelapis serat. Pemasok bahan kimia khusus menyediakan analisis kimia terperinci dari senyawa penyusunnya, dan analisis ini terus-menerus diperiksa oleh penganalisis on-stream terkomputerisasi yang terhubung ke bejana proses.

Insinyur proses dan teknisi yang sangat terlatih dengan cermat mengawasi bejana yang disegel saat bentuk awal sedang dibuat dan serat ditarik. Komputer mengoperasikan skema kontrol kompleks yang diperlukan untuk mengelola suhu tinggi dan tekanan tinggi dari proses manufaktur. Perangkat pengukuran yang tepat terus memantau diameter serat dan memberikan umpan balik untuk mengontrol proses menggambar.

Masa Depan

Serat optik masa depan akan datang dari penelitian yang sedang berlangsung ke dalam bahan dengan sifat optik ditingkatkan. Saat ini, gelas silika dengan kandungan fluoride tinggi paling menjanjikan untuk serat optik, dengan kehilangan redaman yang bahkan lebih rendah daripada serat yang sangat efisien saat ini. Serat eksperimental, diambil dari kaca yang mengandung 50 hingga 60 persen zirkonium fluorida (ZrF 4 ), sekarang menunjukkan kerugian dalam kisaran 0,005 hingga 0,008 desibel per kilometer, sedangkan serat sebelumnya sering kehilangan 0,2 desibel per kilometer.

Selain menggunakan bahan yang lebih halus, produsen kabel serat optik sedang bereksperimen dengan peningkatan proses. Saat ini, proses manufaktur paling canggih menggunakan laser berenergi tinggi untuk melelehkan bentuk awal untuk penarikan serat. Serat dapat ditarik dari bentuk awal dengan kecepatan 10 hingga 20 meter (32,8 hingga 65,6 kaki) per detik, dan serat mode tunggal dengan panjang 2 hingga 25 kilometer (1,2 hingga 15,5 mil) dapat ditarik dari satu bentuk awal. Setidaknya satu perusahaan telah melaporkan pembuatan serat sejauh 160 kilometer (99 mil), dan frekuensi yang dilakukan oleh perusahaan serat optik saat ini—sesering setiap delapan belas bulan—menunjukkan bahwa masih ada inovasi yang lebih besar di depan. Kemajuan ini sebagian akan didorong oleh meningkatnya penggunaan serat optik dalam jaringan komputer, dan juga oleh meningkatnya permintaan teknologi di pasar internasional yang sedang berkembang seperti Eropa Timur, Amerika Selatan, dan Timur Jauh.

Untuk membuat serat optik, lapisan silikon dioksida pertama-tama diendapkan pada permukaan bagian dalam batang substrat berongga. Ini dilakukan dengan menggunakan Deposisi Uap Kimia yang Dimodifikasi, di mana aliran gas oksigen murni yang dikombinasikan dengan berbagai uap kimia diterapkan ke batang. Saat gas menyentuh permukaan batang yang panas, jelaga kaca terbentuk beberapa lapisan tebal di dalam batang.

Untuk membuat serat optik, lapisan silikon dioksida pertama-tama diendapkan pada permukaan bagian dalam batang substrat berongga. Ini dilakukan dengan menggunakan Deposisi Uap Kimia yang Dimodifikasi, di mana aliran gas oksigen murni yang dikombinasikan dengan berbagai uap kimia diterapkan ke batang. Saat gas menyentuh permukaan batang yang panas, jelaga kaca terbentuk beberapa lapisan tebal di dalam batang.  Setelah preform kaca padat disiapkan, itu dipindahkan ke sistem gambar vertikal. Dalam sistem ini, preform pertama dipanaskan. Saat melakukannya, segumpal kaca cair terbentuk di ujungnya dan kemudian jatuh, memungkinkan serat optik tunggal di dalamnya ditarik keluar.

Setelah preform kaca padat disiapkan, itu dipindahkan ke sistem gambar vertikal. Dalam sistem ini, preform pertama dipanaskan. Saat melakukannya, segumpal kaca cair terbentuk di ujungnya dan kemudian jatuh, memungkinkan serat optik tunggal di dalamnya ditarik keluar.  Kabel serat optik tipikal biasanya mencakup beberapa serat optik di sekitar kabel baja pusat. Berbagai lapisan pelindung diterapkan, tergantung pada kerasnya lingkungan di mana kabel akan ditempatkan. kelembaban dan gelembung yang terperangkap di lapisan jelaga. Selama pemanasan, batang substrat dan lapisan jelaga internal mengeras untuk membentuk boule atau bentuk awal silikon dioksida yang sangat murni. Bentuk awal biasanya berukuran 10 hingga 25 milimeter (0,39 hingga 0,98 inci) dengan diameter dan panjang 600 hingga 1000 milimeter (23,6 hingga 39,37 inci).

Kabel serat optik tipikal biasanya mencakup beberapa serat optik di sekitar kabel baja pusat. Berbagai lapisan pelindung diterapkan, tergantung pada kerasnya lingkungan di mana kabel akan ditempatkan. kelembaban dan gelembung yang terperangkap di lapisan jelaga. Selama pemanasan, batang substrat dan lapisan jelaga internal mengeras untuk membentuk boule atau bentuk awal silikon dioksida yang sangat murni. Bentuk awal biasanya berukuran 10 hingga 25 milimeter (0,39 hingga 0,98 inci) dengan diameter dan panjang 600 hingga 1000 milimeter (23,6 hingga 39,37 inci).