Memilih Sistem Drive yang Tepat – Biaya dan Kinerja

Saat melakukan konversi penggerak atau merancang sistem transmisi daya baru, teknisi desain dan pemeliharaan pabrik pada dasarnya memiliki tiga opsi umum:

- Penggerak rantai rol

- Penggerak sabuk-V

- Penggerak sabuk sinkron

Masing-masing memiliki kelebihan dan kekurangannya sendiri, serta pertimbangan biaya yang mungkin tidak langsung terlihat.

Penggerak Rantai Rol

Sistem Penggerak Gerbang

Popularitas rantai drive berasal dari kemampuan drive ini untuk mengirimkan tingkat torsi tinggi dalam paket kecil, dengan biaya yang relatif rendah, sambil memanfaatkan komponen stok yang tersedia. Meskipun biaya awal drive rantai roller standar mungkin cukup rendah, biaya pemeliharaan drive ini bisa sangat besar. Perawatan yang tepat sangat penting untuk kinerja penggerak rantai roller yang optimal, dan mencakup faktor biaya berikut:

- Pelumasan

- Perataan

- Ketegangan

- Penggantian komponen penggerak

Menurut perkiraan industri rantai, drive rantai roller yang beroperasi tanpa keausan pelumasan kira-kira 300 kali lebih cepat daripada drive sebanding yang dilumasi dengan benar. Namun, produsen rantai roller memperkirakan bahwa 90 hingga 95% dari semua drive yang terpasang tidak dilumasi dengan benar, atau tidak dilumasi sama sekali. Menentukan jenis metode pelumasan yang dibutuhkan merupakan pertimbangan desain utama dengan implikasi biayanya sendiri. Rumah rantai penahan oli, misalnya, dapat mewakili hingga 75% dari total biaya sistem penggerak rantai. Selain pelumasan, penyelarasan sproket yang tepat dan ketegangan rantai sangat penting untuk meningkatkan masa pakai rantai roller.

Faktor pemeliharaan lain dengan implikasi biaya adalah penggantian komponen penggerak. Salah satu kelemahan utama penggerak rantai roller adalah keausan rantai yang mengakibatkan peregangan atau pemanjangan. Pabrikan merekomendasikan penggantian rantai roller ketika perpanjangan sekitar 3% telah terjadi. Sebagian besar produsen rantai rol juga merekomendasikan penggantian sproket dengan setiap rantai rol baru, karena kontak logam-ke-logam menghasilkan keausan sproket yang parah. Tabel peringkat daya yang diterbitkan dalam industri roller cahin didasarkan pada masa pakai desain teoretis selama 15.000 jam, dengan asumsi desain penggerak yang tepat, penyelarasan, pelumasan, pemeliharaan, dll., tetapi dalam lingkungan pengoperasian yang khas, masa pakai penggerak yang sebenarnya jarang mendekati yang ideal. Penggerak rantai rol yang tidak dilumasi yang beroperasi dalam kondisi yang keras dapat bertahan hanya dalam waktu 100 jam atau kurang.

Biaya persyaratan pemeliharaan yang disebutkan di atas, ditambahkan ke biaya awal, mendekati biaya sebenarnya dari penggerak rantai rol standar, Namun, di luar biaya pelumas dan penggantian komponen penggerak adalah biaya tenaga kerja untuk seringnya pengencangan ulang, yang memerlukan penutupan down drive, menghasilkan downtime produksi. Selain itu, penggerak rantai roller standar beroperasi pada efisiensi 91%-94%, bergantung pada aplikasinya, sehingga biaya energi harus diperhitungkan.

Terlepas dari biaya perawatan dan energi, penggerak rantai rol menawarkan kepada perancang dan pengguna beberapa keunggulan dibandingkan sistem penggerak sabuk V atau sabuk sinkron:

1. Keserbagunaan (attachment fungsional dapat ditambahkan untuk membawa produk, sakelar trip, tuas penggerak, dll.)

2. Kemampuan untuk membuat rantai panjang apa pun dengan tautan penghubung

3. Tersedia banyak pilihan rantai dan sprocket

Penggerak V-Belt

Penggerak V-belt mentransmisikan daya melalui gesekan antara sabuk dan puli. Dengan efisiensi mulai dari 95% hingga 98% saat pemasangan, penggerak V-Belt menggunakan energi lebih efisien daripada penggerak rantai rol, dan agak kurang efisien dibandingkan penggerak sabuk sinkron. Drive V-belt adalah standar industri, menawarkan berbagai ukuran dengan biaya yang relatif rendah, bersama dengan kemudahan pemasangan dan pengoperasian yang tenang.

V-belt diproduksi dalam berbagai bahan, penampang dan bahan penguat, dan sering digunakan secara tunggal, dalam set yang cocok atau dalam konfigurasi gabungan. Mereka sangat cocok untuk aplikasi tugas berat, seperti yang melibatkan beban kejut dan beban awal yang tinggi. Drive V-belt standar beroperasi paling baik dalam aplikasi 500 RPM atau lebih tinggi, rasio kecepatan hingga 6:1, dan dalam kisaran suhu pengoperasian terbatas -40 Fahrenheit hingga 130 Fahrenheit. Karena V-belt slop saat kelebihan beban, mereka membantu melindungi peralatan yang lebih mahal dari lonjakan beban. Mereka juga memungkinkan fleksibilitas dalam posisi motor dan beban.

Dalam aplikasi yang sesuai, masa pakai penggerak V-belt yang dipasang dan dirawat dengan benar berkisar antara 20.000 hingga 25.000 jam. Komponen drive V-belt sederhana relatif murah untuk dibeli, dipasang, diganti, dan dirawat. Setelah dipasang dengan benar dan dikencangkan ke nilai yang direkomendasikan pabrikan sabuk, penggerak ini memerlukan sedikit servis, kecuali untuk pengencangan ulang selama jadwal perawatan normal. Karena selip sabuk, penggerak sabuk-V kehilangan hingga 5% efisiensinya setelah pemasangan. V-belt meregang saat dipakai, membuat selip lebih buruk, yang dapat menurunkan efisiensi sebanyak 10&kecuali dengan pengencangan ulang secara berkala. V-belt bergigi atau berlekuk dapat meningkatkan efisiensi sebesar 2% dibandingkan desain standar.

Penggerak Sabuk Sinkron

Sabuk sinkron bekerja berdasarkan prinsip pegangan gigi. Gigi sabuk lengkung bundar, persegi, atau modifikasi bertautan dengan lekukan pada sproket untuk menghasilkan transmisi daya positif pada torsi tinggi dengan kecepatan tinggi dan rendah.

Komponen sistem penggerak sabuk sinkron biasanya lebih mahal pada awalnya dibandingkan dengan penggerak rantai roller standar atau penggerak sabuk-V yang sebanding. Sebaliknya, penggerak sabuk sinkron tidak memiliki biaya perawatan yang terkait dengan penggerak rantai rol. Mereka tidak memerlukan pelumasan dan dengan demikian tidak ada sistem pelumasan, hanya pelindung keselamatan dasar. Meskipun rantai roller memerlukan pengencangan ulang yang sering, dan sabuk-V memerlukan pengencangan ulang secara berkala, sabuk sinkron biasanya tidak memerlukan pengencangan ulang selama masa pakai belt.

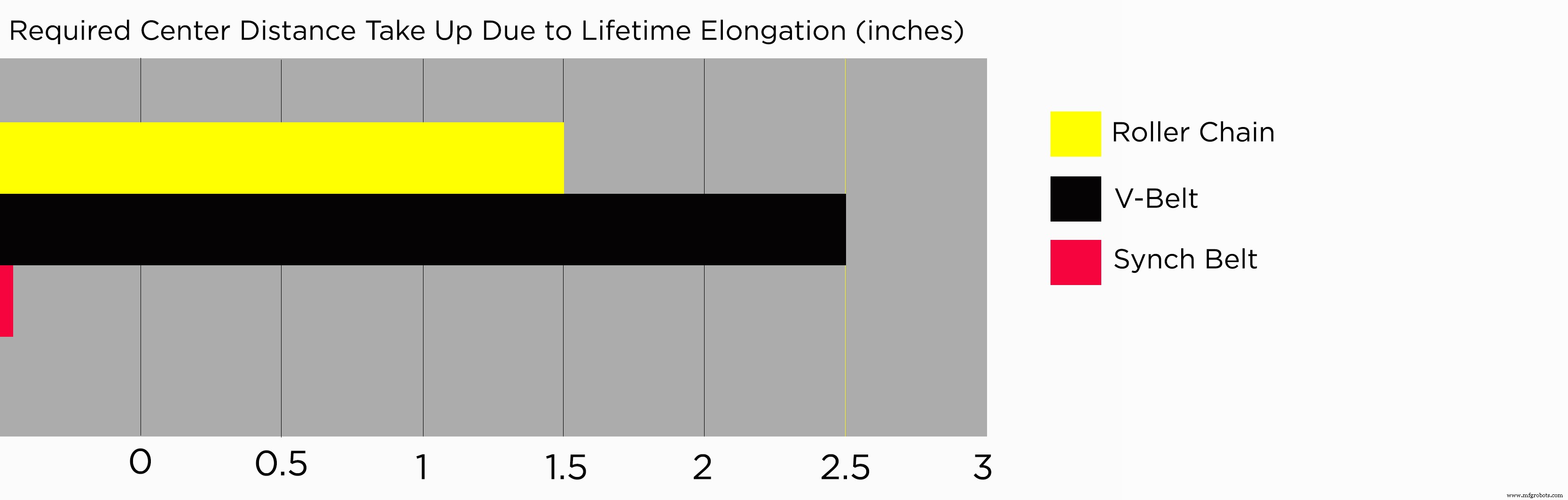

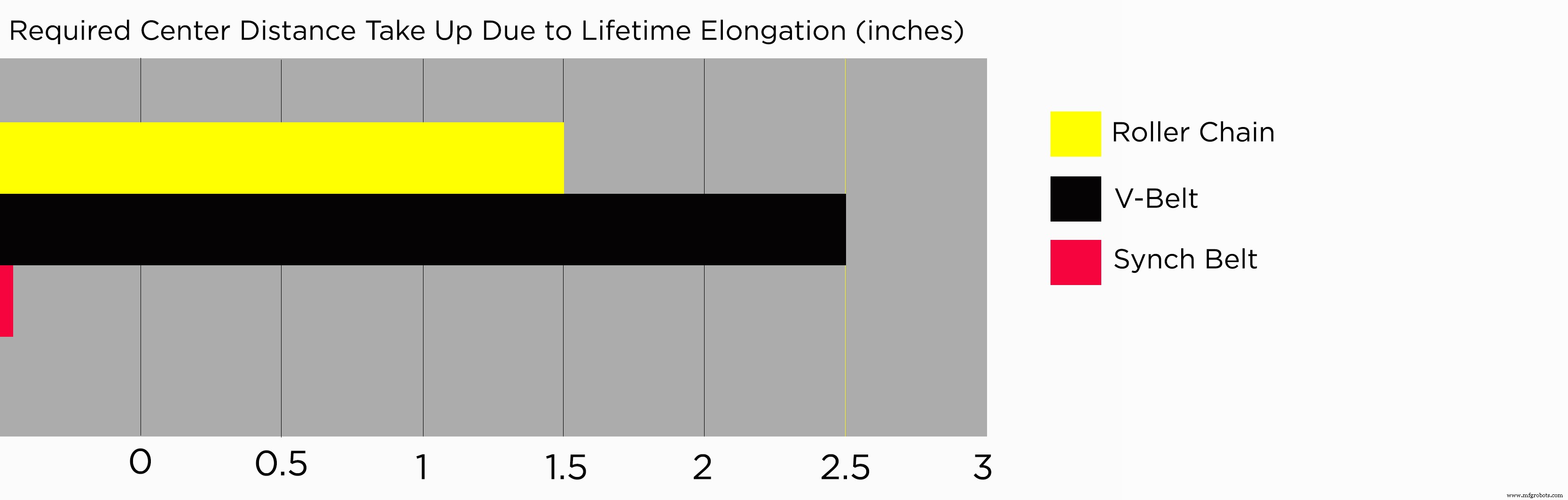

Untuk mengilustrasikan jumlah pemanjangan yang dapat terjadi pada rantai roller, kelonggaran pengambilan jarak tengah yang direkomendasikan untuk penggerak sabuk dapat dibandingkan dengan jarak tempuh pusat yang diperlukan untuk rantai roller dengan panjang yang sama. Dengan asumsi panjang 100 inci, rantai roller, V-belt dan sabuk sinkron dapat dibandingkan sebagai berikut:

Rantai Rol – Rantai roller akan memanjang sekitar 3″ (atau 3%) selama masa pakainya, membutuhkan jarak pusat sekitar 1,5″.

V-Belt – V-belt membutuhkan jarak pusat 1,5″ hingga 2,5″ selama masa pakainya, tergantung pada penampang dan pabrikan.

Sabuk Sinkron – Sabuk sinkron biasanya hanya membutuhkan jarak pusat 0,04″ selama masa pakainya, tergantung pada jenis dan pabrikan sabuk.

Keausan rantai dan sproket merupakan faktor biaya yang signifikan dalam penggerak rantai roller. Belt dan sprocket sinkron mengalami keausan yang jauh lebih sedikit. Dalam sistem penggerak Gates Poly Chain GT2, misalnya, belt akan bertahan lebih lama dari rantai roller yang sebanding dengan urutan 3 hingga 1, dan sproket akan bertahan lebih lama dari sproket rantai roller 10 hingga 1.

Seperti penggerak rantai rol, penggerak sabuk sinkron peka terhadap ketidaksejajaran dan tidak boleh digunakan pada sistem yang melekat pada operasi penggerak. Ketidaksejajaran menyebabkan keausan sabuk yang tidak konsisten dan kegagalan tarik prematur karena pembebanan anggota tarik yang tidak merata. Dan sementara sabuk sinkron seperti Poly Chain GT2 tahan terhadap abrasi, korosi, dan larutan pencuci kaustik yang digunakan dalam industri penanganan/pengolahan makanan, sabuk ini mungkin tidak cocok untuk lingkungan tertentu yang sangat korosif di mana rantai tahan korosi dapat menjadi alternatif yang lebih baik. .

Salah satu kesalahpahaman tentang sabuk sinkron adalah bahwa hei tidak cocok untuk drive serpentine. Insinyur desain mungkin berpikir bahwa rantai rol adalah satu-satunya pilihan ketika beban harus didorong dari kedua sisi; namun, sabuk karet sinkron dua sisi seperti Gates PowerGrip GT2 Twin Power menawarkan banyak keuntungan penghematan biaya yang sama dibandingkan rantai rol sebagai sepupu satu sisinya. Karena peringkat efisiensinya yang tinggi (setinggi 99% secara berkelanjutan dalam sistem penggerak Poly Chain GT2), penggerak sabuk sinkron juga dapat menurunkan biaya energi dibandingkan dengan penggerak rantai rol, yang biasanya beroperasi pada efisiensi 91-94%, atau Penggerak sabuk-V, yang bila dikencangkan dengan benar, beroperasi pada efisiensi 93-95%.

Kesimpulan

Ketika dipertimbangkan berdasarkan biaya kepemilikan, sistem penggerak sabuk sinkron dapat lebih hemat biaya daripada penggerak rantai rol yang sebanding atau sistem penggerak sabuk-V. Penggerak sabuk Gates Poly Chain GT2 (menggabungkan sabuk sinkron paling canggih yang tersedia secara teknis, terbuat dari bodi poliuretan dan penguat serat aramid), misalnya, pada awalnya harganya rata-rata 30% lebih mahal daripada penggerak rantai roller standar yang sebanding. Namun, ini memiliki banyak keuntungan penghematan biaya bagi manajer pemeliharaan rencana dan insinyur desain.

Di pasar MRO, drive sinkron dapat sangat mengurangi biaya operasional sehari-hari, dan meningkatkan hasil produksi dibandingkan dengan waktu henti dan hilangnya produktivitas akibat perawatan dan penggantian rantai roller dan drive V-belt yang terlalu sering. Insinyur desain sistem penggerak yang memilih penggerak sinkron, seperti sistem sabuk Gates Poly Chain GT2, dapat memberikan produk mereka keunggulan kompetitif di pasar dengan menyediakan pelanggan pengguna akhir dengan kinerja yang lebih baik, lebih tahan lama, lebih bersih, lebih tenang, dan bebas perawatan produk yang akan beroperasi dengan biaya keseluruhan yang jauh lebih rendah.

Di J/E, kami adalah distributor resmi untuk Gates. Kami membawa produk seperti ikat pinggang, selang dan sprocket. Untuk pertanyaan tentang produk kami, kunjungi halaman kontak kami atau email kami di [email protected]