Face Milling 101:Inilah Yang Harus Diketahui Setiap Desainer Produk

Industri manufaktur telah berkembang jauh dan melihat banyak kemajuan selama bertahun-tahun untuk menjadi seperti yang kita miliki saat ini. Misalnya, pada abad ke-18, pekerja terampil membuat suku cadang menggunakan perkakas tangan konvensional. Sayangnya, proses ini tidak hanya menyebabkan waktu tunggu yang lama, tetapi juga rentan terhadap kesalahan mahal yang akan membuat suku cadang tidak berguna.

Namun, mulai hari ini, kami memiliki beberapa teknologi dan proses manufaktur yang mampu memenuhi persyaratan desain produk yang paling ketat. Salah satu proses manufaktur tersebut disebut face milling.

Tapi apa itu penggilingan wajah, dan bagaimana cara kerjanya? Artikel ini mencakup semua yang perlu Anda ketahui tentang proses pembuatan yang menarik ini.

Apa itu Face Milling?

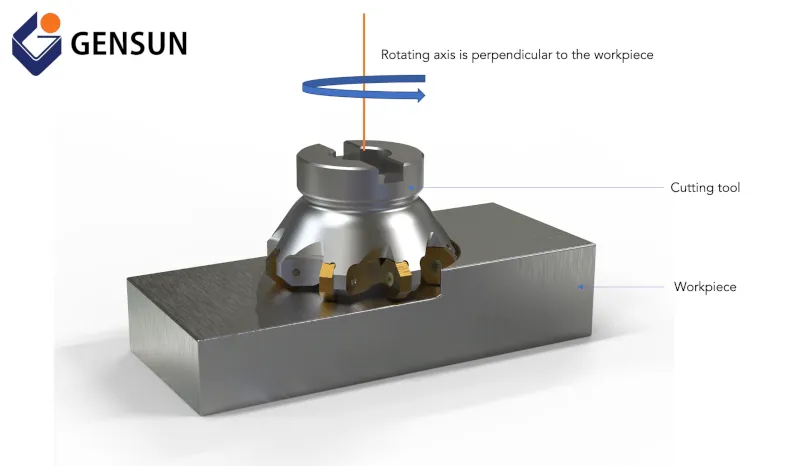

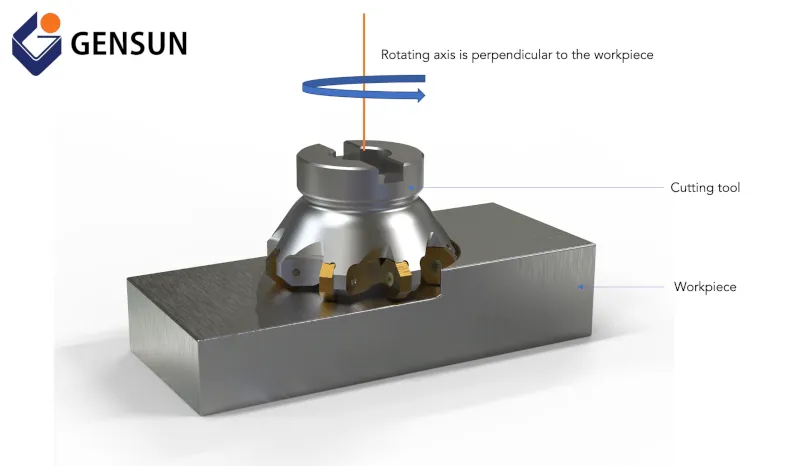

Penggilingan wajah adalah jenis proses penggilingan CNC, yang berarti melibatkan pemindahan bagian material dari benda kerja menggunakan alat pemotong. Namun, tidak seperti penggilingan konvensional, proses ini melibatkan penempatan pahat sehingga sumbu putarnya (atau sumbu pemotong) tegak lurus terhadap benda kerja, seperti yang ditunjukkan di bawah ini.

Gambar 1:Proses penggilingan wajah

Perhatikan bagaimana alat pemotong multi-gigi diposisikan menghadap ke bawah ke arah bagian atas benda kerja. Proses ini menghilangkan material dengan memutar alat pemotong berlawanan arah jarum jam saat benda kerja bergerak melintasi alat pemotong.

Face Milling vs. Penggilingan Periferal:Apa Bedanya?

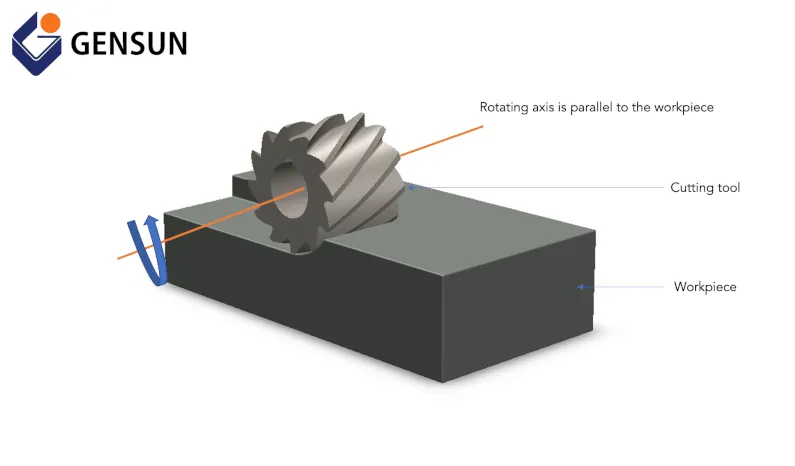

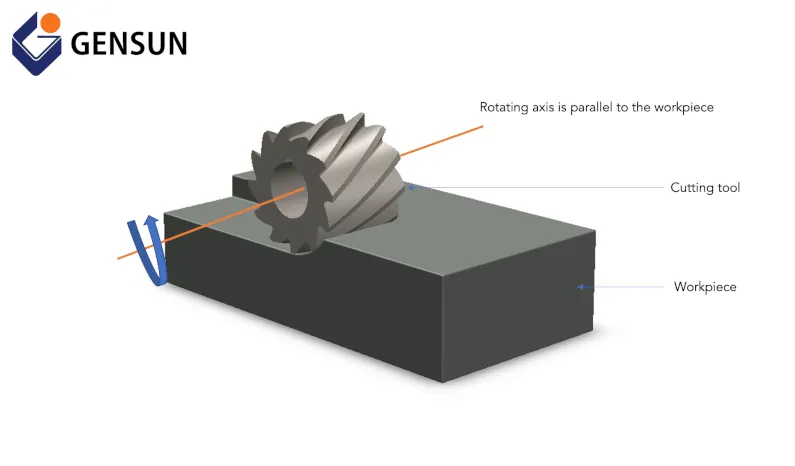

Penggilingan muka dan penggilingan perifer adalah dua jenis utama operasi penggilingan. Mereka sangat mirip dalam mode operasinya tetapi berbeda dalam pengaturan dan kesesuaiannya untuk fitur fabrikasi. Misalnya, penggilingan periferal memiliki pahat pemotong yang ditempatkan sejajar dengan benda kerja, seperti yang ditunjukkan di bawah ini.

Gambar 2:Proses Penggilingan Periferal

Konfigurasi unik penggilingan perifer memastikan bahwa sisi pemotong menggiling bagian atas benda kerja. Akibatnya, penggilingan perifer secara efektif menghilangkan sejumlah besar material dari benda kerja. Sebaliknya, face milling menghilangkan sebagian kecil material menggunakan ujung pemotong, membuatnya lebih cocok untuk aplikasi yang membutuhkan permukaan akhir yang halus.

Memilih Alat Pemotong yang Ideal untuk Face Milling

Proses penggilingan wajah dapat secara akurat menghasilkan berbagai suku cadang dan fitur. Namun, keberhasilan proses ini juga tergantung pada pemilihan pemotong frais wajah yang ideal. Mari kita lihat tiga pemotong umum.

Gambar 3:Pemotong frais muka

#1 Pabrik Akhir

Pemotong end mill biasanya memiliki ujung tombak (atau gigi pemotong) pada ujung dan tangkainya, yang mereka gunakan untuk membuat permukaan datar di sepanjang sumbu spindel yang berputar pada kecepatan tinggi. Desain unik ini menjadikannya ideal untuk menciptakan pola rumit, wajah kecil, profil, dan slot selama tahap penyelesaian permukaan pengembangan produk.

Gambar 4:Pabrik akhir

Namun, Anda mungkin menganggapnya tidak efisien saat Anda perlu membuang bongkahan besar material selama tahap awal pemesinan.

#2 Pabrik Cangkang

Pabrik cangkang adalah pemotong yang paling umum digunakan untuk operasi penggilingan wajah. Alat pemotong ini memiliki beberapa gigi pemotong dan sisipan di tepi luarnya, seperti yang ditunjukkan pada Gambar di bawah.

Gambar 5:Pabrik Shell

Desain unik pabrik cangkang menawarkan gaya potong yang seimbang dan kontrol presisi atas jumlah material yang dikeluarkan pemotong pada kecepatan tinggi. Akibatnya, masinis biasanya memilih pabrik cangkang untuk mencapai permukaan akhir yang berkualitas tinggi dan konsisten. Namun, dengan pabrik cangkang, terkadang ada kebutuhan untuk menukar sisipan tergantung pada bahan benda kerja.

#3 Pemotong Lalat

Pemotong lalat adalah alat pemotong satu titik yang terutama digunakan untuk pemesinan permukaan besar. Yang kami maksud dengan “satu titik” adalah bahwa alat pemotong memiliki satu ujung tombak yang menghilangkan bagian material pada satu waktu.

Gambar 6:Pemotong lalat

Tidak seperti pabrik akhir dan pabrik cangkang yang memberikan pemotongan dan penyelesaian permukaan yang mengesankan pada kecepatan tinggi, pemotong lalat dapat menghasilkan pemotongan dan penyelesaian permukaan yang lebih baik pada kecepatan yang lebih rendah. Itu berarti seorang masinis akan membutuhkan lebih sedikit daya untuk membuat pemotongan berkualitas tinggi menggunakan pemotong lalat.

Teknisi biasanya memilih pemotong lalat saat ingin mencapai permukaan akhir yang halus, dan kecepatan bukanlah masalah.

Kiat untuk Face Milling

Proses penggilingan wajah adalah cara yang bagus untuk mencapai produk yang sangat akurat dan hemat biaya, selama masinis terampil dan mematuhi aturan penting. Teknisi papan atas mematuhi tips penting berikut selama proses ini:

- Gunakan kecepatan putar spindel yang disarankan untuk menghindari keausan alat pemotong.

- Selalu posisikan pahat di bagian tengah dari benda kerja, karena ini menghasilkan serpihan tipisㅡyang merupakan bahan berlebih yang terbentuk sebagai produk sampingan dari operasi penggilingan muka. Orientasi ini memastikan potongan yang lebih bersih dan hasil akhir yang lebih halus.

- Hindari sering masuk dan keluar benda kerja, karena dapat menimbulkan tekanan pada ujung tombak dan mempengaruhi akurasi bagian mesin.

- Jangan lakukan operasi penggilingan di atas slot atau lubang karena tepi ini juga menyebabkan banyak entri dan keluar pada benda kerja.

- Gunakan teknologi kontrol numerik komputer (CNC) untuk mengotomatiskan proses pemotongan, memungkinkan suku cadang yang sangat akurat dan presisi.

Face Milling:Gensun Dapat Membantu

Gensun adalah penyedia layanan permesinan terkemuka di Asia. Kami tidak hanya memiliki mesin penggilingan wajah canggih yang mengandalkan teknologi CNC, tetapi kami juga memiliki masinis berkualifikasi tinggi dan pakar kontrol kualitas yang bekerja sama untuk menyelesaikan produk Anda dengan benar.

Pelajari lebih lanjut tentang layanan permesinan CNC kami.