Tantangan dalam mengidentifikasi prosedur pengujian untuk komposit serat karbon daur ulang

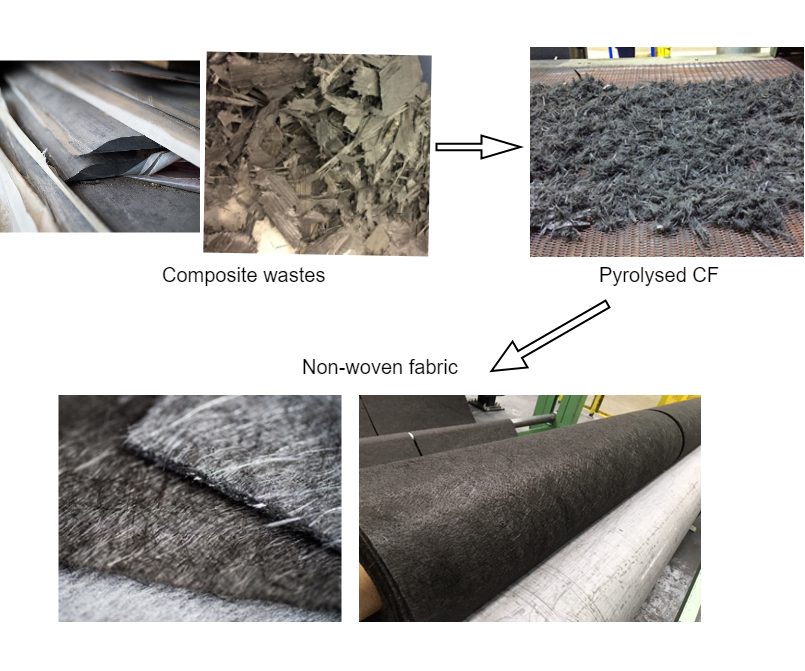

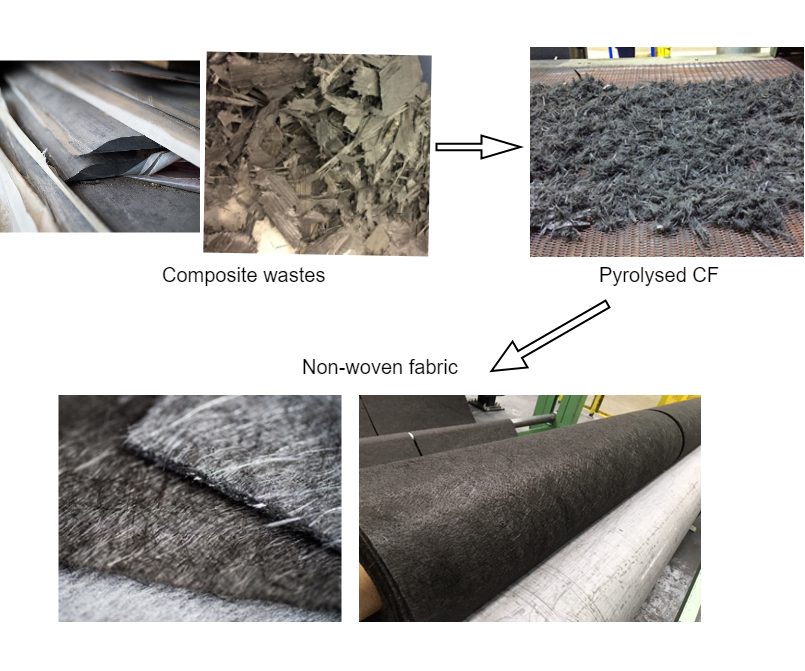

Gbr. 1 Proses daur ulang serat karbon. Sumber | Serat Karbon ELG

Peningkatan eksponensial dalam permintaan global untuk produk serat karbon — dan limbah yang terkait dengan konsumsinya — menimbulkan banyak masalah keberlanjutan. Serat karbon memiliki energi yang terkandung setinggi aluminium, yang didaur ulang secara luas, dan pembuangan limbah serat karbon memiliki dampak serius pada ekonomi sirkular. Akibatnya, teknik daur ulang seperti hidrolisis, solvolisis, dan pirolisis telah mendapatkan momentum selama beberapa dekade terakhir

1

. Misalnya, teknik pirolisis unggun rantai, yang digunakan oleh ELG Carbon Fiber Ltd. (Coseley, UK), telah dibuat pada skala industri dan mengklaim kembali lebih dari 1.300 metrik ton CF per tahun, pada 2017

2 ,3

.

Tantangan teknologi utama dengan pirolisis, bagaimanapun, adalah ketidakmampuannya untuk memulihkan serat karbon dalam bentuk yang sama seperti sumbernya. Produk akhir daur ulang pirolisis adalah massa serat terputus yang halus dan terjerat (lihat Gambar 1). Metode yang efisien dan hemat biaya untuk menangani serat karbon daur ulang (rCF) adalah konversi serat menjadi kain tekstil, seperti mengubah bulu wol menjadi kain. Dengan menggunakan metode ini, ELG mengubah rCF menjadi kain bukan tenunan yang terdistribusi secara acak, diletakkan kering, dilubangi dengan jarum, yang dicetak dengan kompresi dalam resin epoksi. Namun, karena sifat berpori dari kain ini, laminasi yang dihasilkan biasanya hanya mencapai sekitar 30% fraksi volume serat.

Karena sifat perilaku material ini, komposit rCF tidak serupa dengan komposit CF (vCF) yang diperkuat serat konvensional, panjang dan kontinu, dan juga menunjukkan sifat yang berbeda. Untuk memahami kemampuan, perilaku mekanis, dan batas desain komposit rCF, penting untuk mengembangkan kumpulan data yang andal dan mengkarakterisasinya dengan metode pengujian yang sesuai. Sayangnya, kode dan standar untuk pengujian skala makro dikembangkan untuk komposit yang diperkuat serat terus menerus. Selain itu, sejumlah perbedaan pada pengujian tingkat kupon ada dalam literatur dan industri bahkan untuk komposit konvensional

4

. Menambahkan komplikasi lebih lanjut, beberapa OEM, seperti Airbus, menggunakan praktik pengujian internal mereka sendiri untuk mengkarakterisasi komposit vCF

5

. Pengenalan komposit rCF dengan arsitektur penguatan uniknya dalam komposit non-woven nonwoven semakin meningkatkan ambiguitas ini dalam protokol pengujian komposit. Selain itu, ada banyak pilihan metode pengujian untuk pengukuran properti tunggal. Meskipun identifikasi tes yang paling cocok memakan waktu, ini adalah dasar untuk memahami perilaku mekanis material. Tujuan utama dari penelitian penulis adalah untuk menentukan apakah komposit rCF bukan tenunan akan memerlukan pengembangan seperangkat protokol pengujian standar tertentu, untuk mengevaluasi dan menganalisis penggunaannya dalam aplikasi baru yang ada dan potensial.

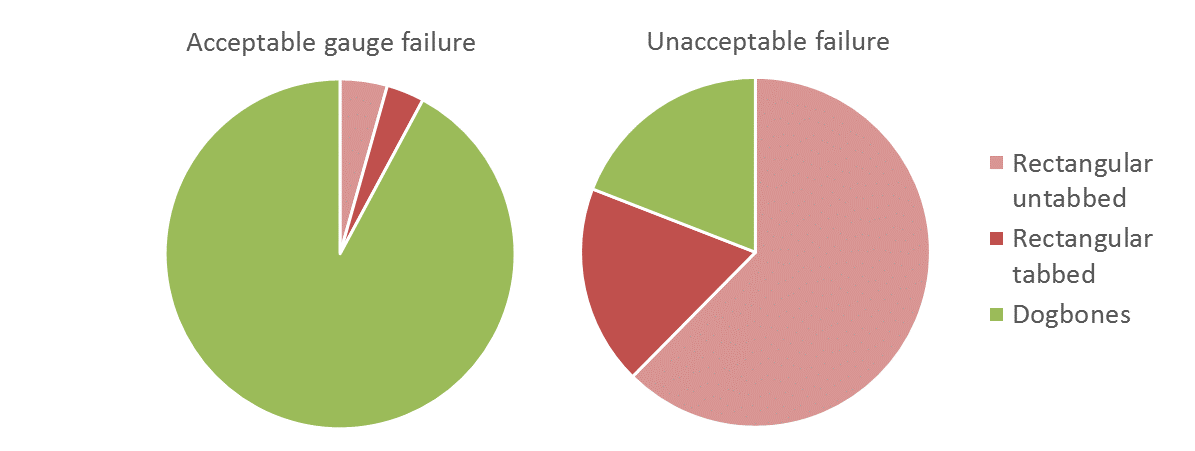

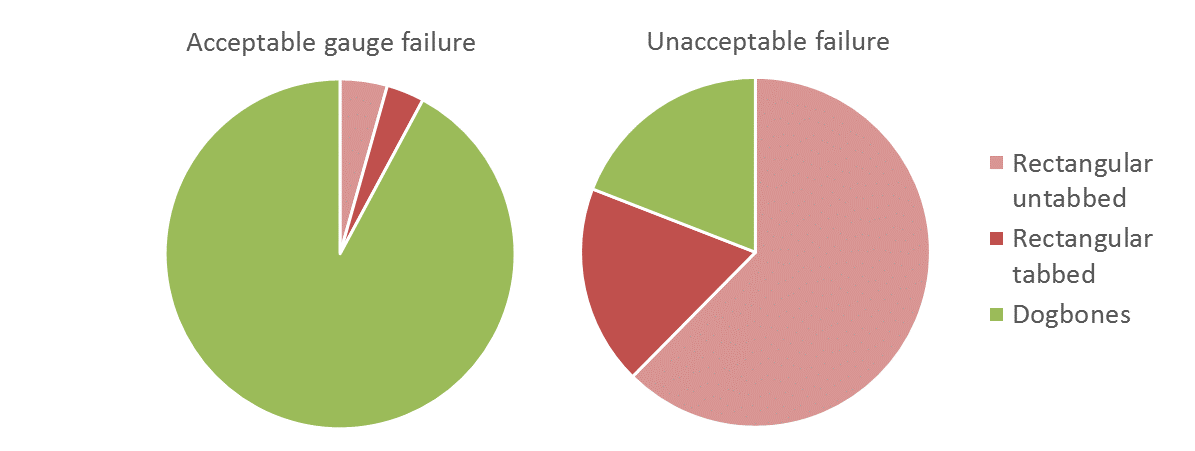

Panduan untuk metode pengujian yang tampaknya sesederhana uji tarik statis menjadi tidak jelas dalam kasus komposit rCF nonwoven diskontinyu. Praktik yang umum adalah menggunakan kupon segi empat bersisi lurus karena kesederhanaan preparasi spesimen. Untuk komposit rCF, bagaimanapun, penggunaan kupon persegi panjang seperti yang dijelaskan oleh ASTM D3039 atau ISO 527-4 tipe 2 atau 3, dengan atau tanpa tab ujung, telah mengakibatkan kegagalan pada atau dekat tab karena transfer tegangan yang buruk ke dalam pengukur. panjang spesimen. Dari ukuran sampel 150 spesimen persegi panjang, kurang dari 12,5% menghasilkan kegagalan pengukur yang dapat diterima.

Ada beberapa kemungkinan penyebabnya, termasuk persiapan spesimen yang buruk, metode pengenalan beban, genggaman, kecepatan uji, geometri spesimen, dll. Spesimen dasi kupu-kupu, seperti yang diujicobakan oleh Pusat Penelitian Material dan Mekanik Angkatan Darat AS untuk serat kaca acak komposit, tidak memberikan hasil yang lebih baik untuk komposit rCF

6

. Dalam uji coba ini, penggunaan geometri tulang anjing, seperti yang dijelaskan oleh ASTM D638, menghasilkan kinerja yang jauh lebih baik dengan lebih dari 80% spesimen gagal dalam wilayah pengukur pusat, seperti yang digambarkan pada Gambar 2. Desain spesimen ini memiliki dampak yang signifikan pada karakteristik tarik, karena spesimen geometri persegi panjang cenderung gagal sebelum waktunya.

Studi kami, menggunakan sampel persegi panjang dan tulang anjing komposit rCF yang identik, menghasilkan pengurangan 10% dan 20% dalam kekuatan tarik dan kekakuan, masing-masing, untuk sampel persegi panjang dibandingkan dengan sampel tulang anjing. Peningkatan desain geometri pada beban tarik juga terlihat pada kelelahan siklik. Pada tingkat stres tertentu dalam pembebanan kelelahan tegangan-tegangan, kupon persegi panjang bisa gagal di mana saja antara beberapa ratus siklus hingga lebih dari 3 juta siklus kelelahan, sedangkan variabilitas dalam siklus hingga kegagalan untuk kupon dogbone jauh lebih rendah.

Gbr. 2. Peningkatan transfer tegangan ke panjang pengukur sampel pada spesimen tulang anjing. Sumber | Karthik Krishna Kumar

Pola serupa diamati ketika kedua geser di luar bidang dan dalam bidang dievaluasi. Meskipun geser luar bidang atau geser interlaminar hanya merupakan uji kontrol kualitas, sejumlah metode pengujian telah ditetapkan untuk penilaiannya, seperti metode uji geser balok pendek (SBS) yang dijelaskan oleh ASTM D2344 dan ISO 14130, geser takik ganda (DNS) oleh ASTM D3846 dan Double Beam Shear (DBS) yang dikembangkan baru-baru ini oleh ISO 19927. Sayangnya, tidak satu pun dari pengujian ini menunjukkan hasil yang diinginkan dari kegagalan geser interlaminar murni dengan komposit rCF. Kecenderungan umum adalah kegagalan dengan mode yang tidak diinginkan seperti tarik atau penghancuran, daripada kegagalan yang didominasi geser pada spesimen.

Sebuah metode yang cukup berhasil dalam menundukkan material, komposit atau logam, ke keadaan geser murni adalah uji geser Iosipescu, yang menggunakan spesimen geometri takik V. Namun, untuk evaluasi geser interlaminar, ASTM D5379 merekomendasikan penggunaan panel setebal 76 milimeter yang sangat tidak mungkin untuk diproduksi tanpa adanya cacat. Alternatifnya adalah merekatkan panel menjadi setebal 76 milimeter, yang pada pembuatan spesimen yang berhasil berpotensi mengakibatkan kegagalan penghancuran pada bagian pegangan spesimen takik V. Desain spesimen standar yang dimodifikasi yang merekonstruksi hanya bagian kritis dari spesimen takik V menghindari masalah ini dan menghasilkan kegagalan geser interlaminar murni pada komposit rCF.

Namun, uji geser Iosipescu tidak dapat diterapkan untuk pengujian geser dalam bidang dalam komposit rCF. Kecenderungannya adalah untuk gagal dengan kegagalan dominan tarik yang diharapkan, mengingat distribusi seratnya di bidang XY dari laminasi. Alternatif yang mungkin adalah metode memutar pelat seperti yang dijelaskan oleh ISO 15310, umumnya digunakan untuk komposit kayu. Jelas bahwa sifat arsitektur penguat serat memiliki pengaruh yang signifikan terhadap perilaku mekanik dan respon material untuk uji tingkat kupon skala makro statis dasar. Selanjutnya, perilaku mekanik komposit rCF dalam pembebanan siklik telah ditemukan sangat berbeda dengan komposit vCF konvensional atau komposit yang diperkuat serat pendek.

Komposit serat karbon daur ulang memiliki sejumlah variabel pemrosesan material yang mempengaruhi karakteristik mekanik, termasuk proses pencetakan, kandungan serat, kelas modulus serat, kadar resin dari bentuk sumber daur ulang dan interaksi serat-matriks. Analisis parameter ini sia-sia dan tidak praktis tanpa pengembangan praktik pengujian standar khusus untuk bahan yang baru saja memasuki pasar. British Standards Institution (BSI) telah membahas spesifikasi untuk sistem komposit yang tidak konvensional seperti plastik yang diperkuat kaca tekstil, komposit termoset sheet moulding compound (SMC) dan bulk moulding compound (BMC), komposit polimer kayu/serat alami, komposit yang diperkuat pultruded, dan lainnya dengan standar khusus yang mengidentifikasi metode pengujian yang berlaku. Komposit serat karbon daur ulang sekarang memerlukan pendekatan yang sama untuk memungkinkan karakterisasi yang andal.

Referensi:

1

Job, S., Leeke, G., Mativenga, P.T., Oliveux, G., Pickering, S. dan Shuaib, N.A., 2016. Daur ulang komposit:Di mana kita sekarang. Composites UK Ltd.:Berkhamsted, UK .

2

Yakub, A. (2019). Membangun kepercayaan pada serat karbon daur ulang . [online] Tersedia di:https://www.compositesworld.com/blog/post/building-confidence-in-recycled-carbon-fiber [Diakses pada 29 Juli 2019].

3

Inston, D. (2019). Rumah terbuka ELG Carbon Fiber menampilkan teknologi daur ulang . [online] Tersedia di:https://www.compositesworld.com/news/elg-carbon-fibre-open-house-showcases-recycling-technology [Diakses pada 29 Juli 2019].

4

Adams, D. (2019). Pengujian mekanis komposit tekstil . [online] Tersedia di:https://www.compositesworld.com/blog/post/mechanical-testing-of-textile-composites [Diakses pada 29 Juli 2019].

5

Spendley, PR, 2012. Desain yang diizinkan untuk struktur kedirgantaraan komposit .

6

Oplinger, D.W., Gandhi, K.R. and Parker, B.S., 1982. Studi Spesimen Uji Tarik untuk Pengujian Material Komposit (No. AMMRC-TR-82-27). Pusat Penelitian Material dan Mekanik Angkatan Darat Watertown Ma.

Karthik Krishna Kumar adalah seorang Ph.D. mahasiswa di Oxford Brookes University, UK Penelitiannya mencakup pengembangan praktik pengujian yang sesuai untuk sistem komposit serat karbon nonwoven daur ulang, penilaian perilaku kelelahan dan daya tahan lingkungan, untuk penggunaan serat karbon yang aman dan berkelanjutan dalam aplikasi praktis.