Komposit termoplastik daur ulang untuk produksi

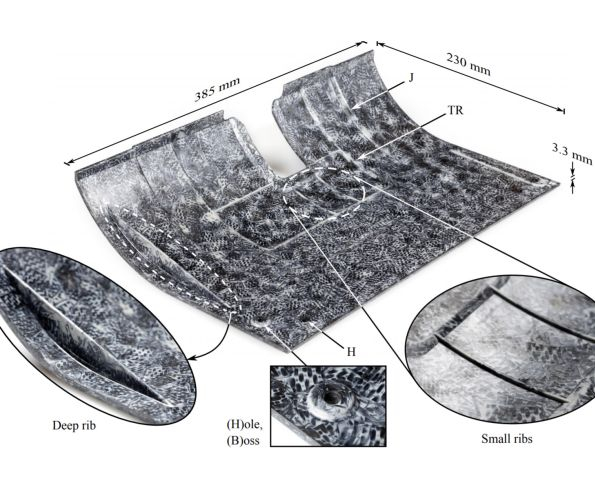

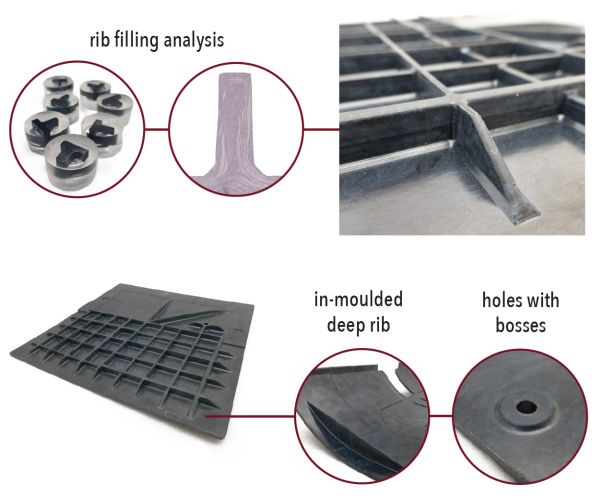

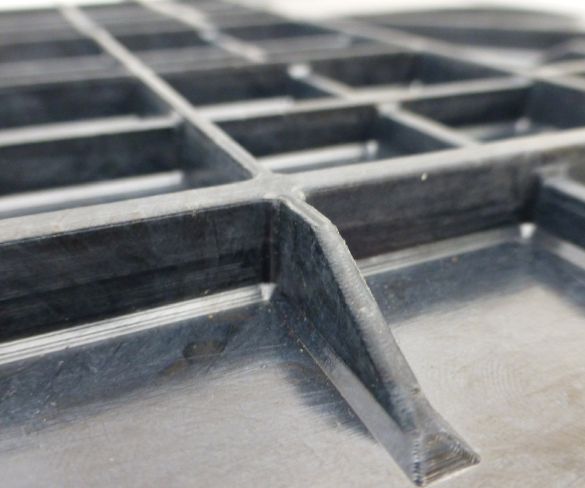

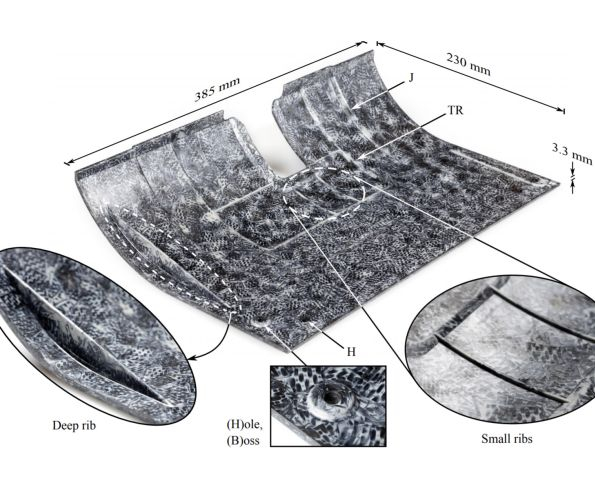

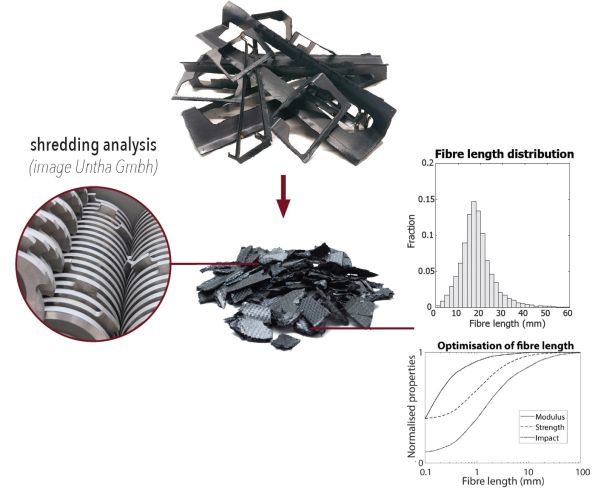

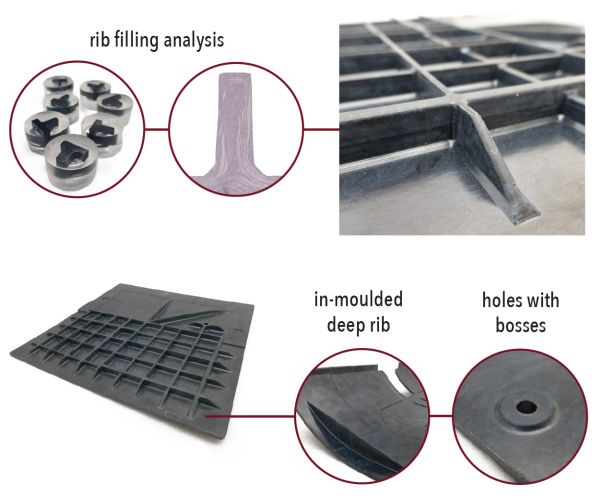

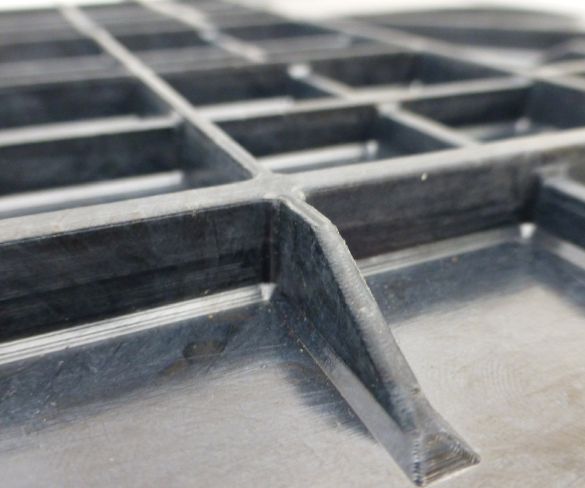

Daur ulang telah lama dijanjikan manfaat menggunakan komposit termoplastik (TPC). Tapi itu belum digunakan secara komersial dalam skala besar. Pemasok bahan TenCate Advanced Composites dan ThermoPlastic composites Research Center (TPRC) bermitra dengan produsen Tier 1 GKN Fokker untuk mendemonstrasikan proses tersebut pada tahun 2016. Tim mengembangkan panel pintu akses menggunakan skrap TenCate Cetex TC1100 anyaman serat karbon/polyphenylene sulfide (CF/ PPS) dari produksi elevator dan kemudi Gulfstream G650 GKN Fokker. Limbah produksi dicacah dan kemudian dicetak dengan proses dan cetakan yang dirancang oleh TPRC. Panel pintu akses menampilkan rusuk kaku yang dicetak, variasi ketebalan, dan lubang yang dibentuk dengan bos. (Bos adalah fitur menonjol yang memandu pengencang ke dalam lubang). Penggunaan bahan reklamasi memungkinkan bagian yang ringan dengan fungsionalitas cetakan yang lebih besar sambil membentuk proses manufaktur loop tertutup, karena panel pintu akses kemudian digunakan di tepi terdepan kemudi Gulfstream G650. Proyek ini memenangkan Penghargaan Inovasi JEC pada tahun 2016.

Akses panel pintu didemonstrasikan pada tahun 2016 terbuat dari bahan bekas Cetex CF/PPS dan memiliki rusuk yang kaku dan lubang yang dibentuk dengan bos. SUMBER | TPRC.

Sejak penelitian itu, sebuah organisasi baru telah didirikan, Pusat Aplikasi komposit Termoplastik (TPAC). “TPRC dibentuk sepuluh tahun yang lalu dan sebagian besar bekerja dalam penelitian TPC mendasar untuk industri kedirgantaraan,” jelas Thomas de Bruijn, seorang peneliti dalam struktur ringan di TPAC. “TPAC dibentuk kira-kira dua tahun yang lalu, dan memiliki cara kerja yang lebih terapan. Hal ini terkait dengan Universitas Saxion dan juga dengan UKM. Kami fokus untuk menurunkan biaya dengan mengembangkan proses yang lebih hemat biaya. Bersama-sama, kedua kelompok ini membentuk TPC NL, industri cerdas, pusat inovasi digital untuk teknologi TPC.”

Keterlibatan TPAC dan juga R&D TenCate yang berkelanjutan telah menunjukkan bahwa jenis manufaktur loop tertutup ini tidak hanya memungkinkan, tetapi juga menguntungkan secara ekonomi. Fokus, awalnya, adalah pada bahan CF/PPS, dan penelitian bekerja sama dengan mitra industri untuk membantu menerapkan produksi suku cadang yang ditingkatkan daur ulang TPC ini.

Namun, proses aktual yang dikembangkan berbeda. TenCate telah berfokus pada bahan serat yang lebih pendek yang digunakan sebagai lapisan aliran untuk menambahkan fitur geometris cetakan dan fungsionalitas ke bagian serat kontinu. Sementara itu, TPRC dan TPAC telah berusaha untuk mempertahankan panjang serat yang lebih besar, menciptakan bahan seperti adonan yang dapat dicetak dengan kompresi menjadi bagian-bagian dengan sifat mekanik yang lebih tinggi daripada yang mungkin dilakukan dengan senyawa serat pendek tradisional.

TenCate — Lapisan aliran bagian organosheet yang disempurnakan

“Tiga tahun lalu, kami mulai menginvestasikan lebih banyak anggaran R&D kami untuk daur ulang,” kata Frank ten Napel, manajer produk termoplastik TenCate. “Ini bukan hanya untuk mendapatkan ‘label hijau’. Kami yakin bahwa memasukkan bahan daur ulang ke dalam bagian Anda menawarkan manfaat ekonomi dan konstruksi yang sangat nyata. Kita dapat menerapkan tingkat geometri ke bagian yang tidak dapat kita capai sebaliknya. Dengan menerapkan lapisan aliran bahan daur ulang, kita dapat membentuk tulang rusuk yang kaku dan ketebalan yang bervariasi di seluruh bagian, serta bos di sekitar lubang, yang menyebarkan beban yang disebabkan oleh pengencang. Semua ini memungkinkan penggunaan bahan serat yang lebih sedikit, untuk suku cadang yang lebih tipis, lebih ringan, dan lebih hemat biaya dibandingkan hanya menggunakan bahan asli.” Dia mencatat fitur cetakan ini sulit dicapai dengan bahan serat kontinu, “tetapi dengan menggabungkan kedua serat kontinu ditambah overmolding lokal, Anda mendapatkan lebih banyak kebebasan desain.”

Demonstran tipe braket ini menunjukkan kedua sisi dari bagian yang sama, menyoroti lapisan organosheet tenunan konvensional dan lapisan aliran TPC daur ulang. Yang terakhir ini memiliki tulang rusuk yang kaku dan bos untuk sisipan. SUMBER | TenCate

Demonstran tipe braket ini menunjukkan kedua sisi dari bagian yang sama, menyoroti lapisan organosheet tenunan konvensional dan lapisan aliran TPC daur ulang. Yang terakhir ini memiliki tulang rusuk yang kaku dan bos untuk sisipan. SUMBER | TenCate

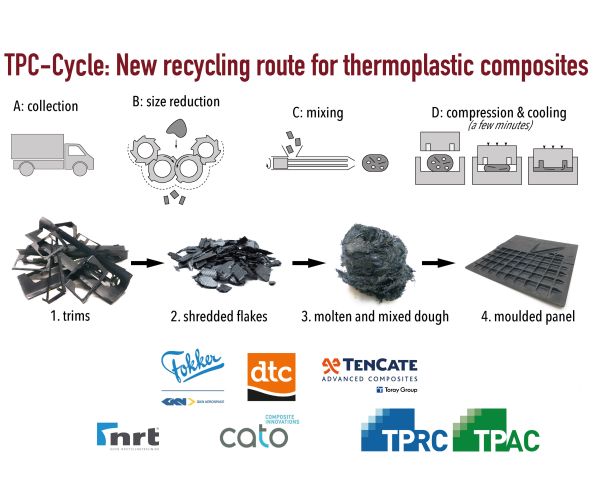

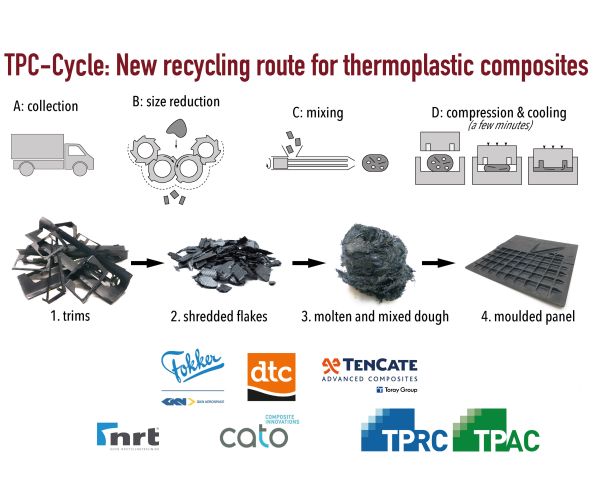

Proyek Siklus TPC

Proyek empat tahun ini dimulai pada September 2015 dan mencakup mitra dari seluruh rantai pasokan komposit termoplastik (TPC):

- TenCate Advanced Composites (Toray Group) – bahan

- GKN Fokker Aerostructures – Desain tingkat 1 dan pembuatan struktur dan rakitan kedirgantaraan

- Komponen Termoplastik Belanda (DTC) – Desain UKM dan pembuatan iga, stringer, braket, klip, kotak dirgantara

- Cato Composites – Manufaktur UKM dan desain suku cadang untuk pasar aero, otomotif, pertahanan, olahraga, dan konsumen

- Nido RecyclingTechniek (NRT) – teknologi untuk mencabik-cabik dan mengurangi ukuran bahan/bagian yang akan didaur ulang

TPC-Cycle difasilitasi oleh TPAC dan Saxion University of Applied Sciences, khususnya kelompok penelitian struktur ringannya, dan didanai oleh Regieorgaan SIA, bagian dari The Netherlands Organization for Scientific Research (NWO).

Thomas de Bruijn adalah manajer proyek TPC-Cycle dan peneliti struktur ringan di Saxion/TPAC. Dia menjelaskan ada banyak driver untuk memulai proyek TPC-Cycle. “Kami dapat melihat peningkatan penggunaan TPC serat kontinu, terutama untuk pembentukan stempel, seperti pada klip dan braket. Dengan peningkatan tersebut, volume sampah pasca industri menjadi cukup besar. Jadi, daur ulang itu perlu, baik untuk lingkungan dan ekonomi, dan juga untuk memenuhi peraturan. Misalnya, undang-undang akhir masa pakai Eropa menuntut agar 95% bahan yang digunakan dalam mobil didaur ulang.” Dia mencatat bahwa Airbus juga telah menetapkan daur ulang dan tujuan akhir masa pakai, dan telah mengomunikasikannya kepada pemasok mereka. “Rantai pasokan seharusnya tidak hanya mengatakan bahwa mereka dapat memenuhi tujuan ini, tetapi juga membuktikan kemampuan itu dengan para demonstran,” tambah de Bruijn.

“Kami juga melihat TPC tumbuh di luar ruang angkasa, dalam aplikasi seperti peti makanan, furnitur, dan komponen industri karena mereka menawarkan waktu siklus yang lebih rendah, struktur yang ringan dan lebih cerdas,” kata de Bruijn.

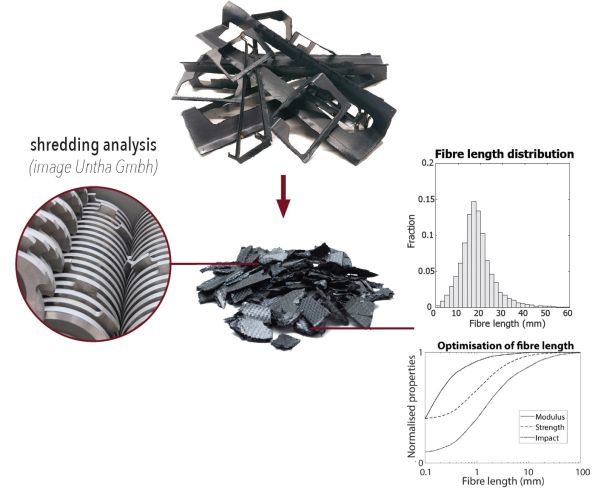

Dia melanjutkan, “Kami ingin membuktikan rantai proses daur ulang yang layak secara komersial tetapi tidak hanya penggilingan, yaitu daur ulang. Kami menginginkan kinerja tinggi. Jadi, kami memilih pendekatan pencampuran geser rendah untuk mempertahankan panjang serat 0,5-1,0 inci. Untuk kekakuan, Anda hanya perlu beberapa mm panjangnya. Tetapi untuk kekuatan dan ketahanan benturan, Anda membutuhkan panjang lebih dari 0,5 inci.” Selain mempertahankan panjang serat, tantangan utama lainnya adalah mendapatkan homogenitas yang baik dalam pencampuran bahan dan produk daur ulang akhir.

“Tujuannya adalah untuk mengumpulkan limbah, menghancurkannya menjadi serpihan 0,5-1,0 inci dan mengubahnya menjadi adonan homogen, yang diekstrusi dan langsung dipindahkan ke mesin cetak kompresi,” jelas peneliti TPRC dan Ph.D. mahasiswa Guillaume Vincent. “Pemrosesan adonan dilakukan melalui pengumpanan serpihan dan butiran polimer murni ke dalam mixer geser rendah, mengurangi fraksi berat serat menjadi 25-40%.” Dia mencatat prosesnya sangat mirip dengan peracikan langsung termoplastik serat panjang (D-LFT), yang umum di otomotif. “Namun, proses D-LFT membutuhkan investasi jutaan dolar, sehingga hanya digunakan dalam produksi seri tinggi. Kami telah memodifikasi pendekatan kami dengan menggunakan mesin yang lebih kecil namun kami mendapatkan hasil yang serupa. Volume kami rendah vs. proses D-LFT.”

Vincent menjelaskan contoh di mana termasuk rantai nilai daur ulang lengkap terbayar:“NRT membantu menghubungkan kami dengan produsen mesin shredding yang lebih besar, seperti Untha.” Ini adalah bagian penting dari penskalaan proses produksi suku cadang serial.

Rantai proses pertama yang dikembangkan adalah untuk CF/PPS. Vincent mengatakan TPC-Cycle telah membangun model simulasi dan metode analisis untuk mengkarakterisasi panjang serat dan distribusi serat dalam bahan daur ulang. “Kami juga memahami bagaimana karakteristik material ini ditransfer ke sifat-sifat bagian yang dicetak,” dia mengamati. Ini sebenarnya adalah fokus dari Ph.D. tesis, yang akan diterbitkan pada akhir tahun 2019.

TPC- Proyek siklus telah mengembangkan rantai proses yang lengkap untuk mendaur ulang komposit termoplastik, termasuk merobek-robek hemat biaya dan karakterisasi panjang serat dan distribusi. SUMBER | TPRC/TPAC.

Adonan daur ulang ini kadang-kadang disebut sebagai senyawa cetakan massal (BMC). Secara historis, BMC adalah campuran seperti adonan dari serat kaca pendek (<25mm), pasta resin termoset dan pengisi yang dicetak dengan kompresi menjadi bagian komposit. Dengan volume serat yang lebih sedikit dan lebih banyak aliran versus senyawa cetakan lembaran (SMC), ia juga menawarkan sifat mekanik yang sedikit lebih rendah. TenCate telah menjual termoset dan termoplastik BMC selama bertahun-tahun, meskipun yang terakhir adalah proses di mana kaset prepreg searah yang dipotong disebarkan ke dalam cetakan dan ditekan. “Produk kami sebenarnya sangat berbeda,” tegas Vincent. “Dengan BMC termoplastik konvensional umumnya tidak ada pencampuran dan membutuhkan siklus pemanasan dan konsolidasi yang lama. Kami menemukan bahwa dengan pencampuran Anda mendapatkan produk yang lebih homogen dan konsentrasi tegangan yang lebih sedikit di bagian tersebut, sehingga sifat-sifatnya lebih tinggi. Dengan BMC termoplastik konvensional, Anda mendapatkan serpihan yang lebih tebal yang memiliki daerah kaya matriks di ujungnya yang menghasilkan konsentrasi tegangan pada laminasi komposit.”

Proses pencampuran geser rendah menguraikan serpihan menjadi lapisan dan kemudian memisahkan lapisan menjadi bundel dan bundel menjadi serat lepas. Polimer juga dicampur untuk mengurangi kandungan serat agar mendapatkan sifat alir yang lebih baik, sehingga bahan lebih mudah diolah menjadi bentuk.

“Adonan diekstrusi dan kemudian ditempatkan secara robotik ke dalam cetakan kompresi terbuka isotermal [dipanaskan],” jelas de Bruijn. “Setelah pencampuran, serat dalam adonan diorientasikan secara acak. Tetapi selama pengepresan, aliran material mengarahkan kembali serat. Orientasi ini kurang dibandingkan dengan campuran yang menggunakan serat yang lebih pendek yang dicetak dengan injeksi, tetapi serupa dari bagian ke bagian. Ini adalah salah satu topik studi lanjutan kami.”

Biaya

Rantai proses TPC-Cycle yang dikembangkan hingga saat ini tampaknya menguntungkan secara ekonomi. “Kami berharap dapat menjawab seberapa banyak kami dapat menurunkan biaya suku cadang pada tahun 2019 nanti,” kata de Bruijn. “Tapi ini rumit karena Anda membutuhkan pasar dan harus menjual bahan daur ulang.” Dia mencatat ada banyak faktor ekonomi. Misalnya, sebagian besar produsen saat ini hanya membuang limbah produksi. Biaya lokal untuk membuang di TPA adalah €80 per ton ($90). “Tetapi bahan yang dibuang ini memiliki nilai,” kata de Bruijn. “Juga, Anda harus memperhitungkan biaya untuk mengumpulkan limbah, mencabik-cabiknya, mencampur dan kemudian mengompres cetakan menjadi bagian-bagian baru. Namun, ini juga merupakan proses mendekati bentuk jaring dengan waktu siklus yang pendek karena cetakan isotermal.” Dengan kata lain, harus ada pengurangan drastis atau penghapusan finishing dan pemesinan sekunder. De Bruin mengatakan TPC-Cycle sekarang sedang mempertimbangkan untuk menyelesaikan analisis biaya dan analisis siklus hidup.

SUMBER | TPRC/TPAC

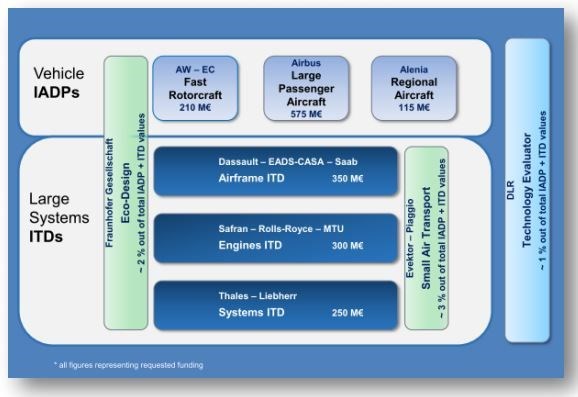

ATUR ULANG Langit Bersih

Proyek ketiga yang menegaskan kembali pentingnya pekerjaan yang diselesaikan oleh TenCate dan juga dalam proyek TPC-Cycle adalah proyek RESET, yang berlangsung dari Januari 2016 hingga Desember 2017 dan dikoordinasikan oleh Institut Teknologi Leitat di Barcelona, Spanyol. Tampaknya RESET dimulai di bawah Clean Sky (2008-2016) dan selesai selama Clean Sky 2 (2017-2021).

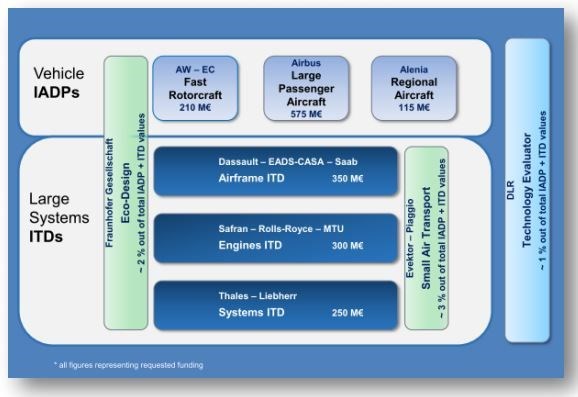

Program Clean Sky dan Clean Sky 2 diatur ke dalam tingkat atas Program Demonstrasi Pesawat Inovatif (lihat IADP Kendaraan pada gambar di bawah) dan tingkat yang lebih rendah dari Demonstran Teknologi Inovatif (lihat ITD Sistem Besar pada gambar di bawah). RESET diselesaikan sebagai bagian dari Airframe ITD, khususnya Work Package (WP) A-3.4 Eco-Design untuk Airframe.

SUMBER:Bersih Teknik Gabungan Sky 2 Usulan

Untuk lebih detail, lihat “Demonstran komposit termoplastik — peta jalan UE untuk badan pesawat masa depan”

Menurut petugas proyek Clean Sky, Elena Pedone, tim RESET di Leitat mengembangkan proses untuk mendaur ulang material komposit pesawat yang digunakan sebelumnya dan menggunakannya untuk memproduksi suku cadang baru. Mereka membandingkan bagian daur ulang ini dengan yang dibuat secara komersial dan menemukan bahwa mereka memiliki karakteristik mekanis yang serupa. “Teknologi yang dikembangkan dalam proyek ini dapat dikomersialkan secara realistis di sektor penerbangan dalam beberapa tahun ke depan dan mungkin meluas ke sektor ekonomi lainnya,” kata Pedone.

Selama proyek RESET, pekerjaan telah diselesaikan untuk menyelidiki efek dari bahan matriks termoplastik MENGINTIP dan PPS dan sifat kimia penguat serat karbon. Bentuk tulangan dipelajari, termasuk panjang serat dan anyaman versus bukan tenunan. Pengaruh kandungan serat (rasio polimer terhadap serat) juga dipelajari.

Dalam paket pekerjaan kedua, tujuan utamanya adalah pengkondisian dan karakterisasi CF/PPS daur ulang berdasarkan ekstrusi dan komposit cetakan yang dihasilkan. Dua bagian — braket termoplastik dan cleat termoplastik — dibuat dengan cetakan injeksi dan dua lainnya dengan thermoforming, jelas koordinator ilmiah proyek Leitat, Claudia Aguilar. Bagian-bagian ini kemudian diuji. “Sifat mekanik material ditemukan sebanding dengan rekan komersial,” kata Aguilar.

Proyek RESET mengklaim telah mendemonstrasikan proses daur ulang yang dapat mengambil bahan limbah TPC dari produksi pesawat dan menggunakannya sebagai bahan baku untuk memproduksi suku cadang baru untuk pesawat. “Hingga 70% bahan daur ulang digunakan untuk menghasilkan keluarga baru bahan komposit,” kata Aguilar. Dia menambahkan bahwa ”proses daur ulang RESET memungkinkan penerbangan Eropa membatasi jejak lingkungan dan mengurangi biaya produksi suku cadang pesawat baru. Oleh karena itu, proyek ini membuat industri penerbangan lebih kompetitif dan lebih hijau.”

Bracket (kiri) dan gerigi (kanan) terbuat dari bahan CF/PPS daur ulang yang didemonstrasikan oleh proyek Clean Sky RESET. SUMBER | Institut Teknologi Leitat

Masa depan TPC dimulai dengan desain

Penegasan oleh TenCate dan TPRC/TPAC adalah bahwa proses daur ulang yang sekarang telah ditunjukkan tidak hanya ramah lingkungan, tetapi juga menarik secara ekonomi. Lantas, investasi seperti apa yang dibutuhkan? “Itu tergantung pada volume produksi,” kata Ten Napel di TenCate. “Mesin penghancur yang dibutuhkan tidak besar atau mahal dan prosesnya telah dikembangkan hingga cukup mudah.” Apakah jenis matriks mempengaruhi daur ulang? “Tidak,” kata Ten Napel, “tetapi dalam hal kelayakan ekonomi, serat karbon dan PPS, PEEK atau PEKK lebih layak daripada serat kaca dan polipropilen karena nilainya lebih tinggi dibandingkan yang terakhir.”

“Saya kira jika ini akan diambil oleh industri, harus dimulai dengan desain,” lanjutnya. “Hambatan terbesar saat ini adalah pola pikir para insinyur. Untuk benar-benar keluar dan mendesain dengan bahan daur ulang (atau mendesainnya sebagian menjadi produk baru) cukup baru bagi mereka.”

Ten Napel mengakui bahwa TenCate tidak mendesain atau memproduksi suku cadang secara komersial, “tetapi kami mencoba menginspirasi para desainer untuk berpikir seperti ini dalam mengembangkan suku cadang dan struktur baru mereka.” Dia mengutip interior pesawat dan panel akses dan pintu akses sebagai buah gantung rendah untuk menggunakan kembali bahan daur ulang. “Jika kita sebagai sebuah industri dapat terbiasa menggunakan kembali sisa dan limbah kita sendiri, maka kita dapat mengambil langkah berikutnya dan mulai mencari cara untuk mengatasi bagian-bagian yang habis masa pakainya.”

Mantra tentang daur ulang komposit termoplastik — cukup penggilingan dan pembentukan kembali — pasti dapat diadopsi, kata Ten Napel, tetapi seringkali tidak masuk akal secara ekonomi. “Kami telah menunjukkan proses yang lebih baik dan proses yang benar-benar dapat menciptakan suku cadang dan program keseluruhan yang lebih hemat biaya. Kami telah memilih untuk menyebarkan pengetahuan ini, bersama dengan TPRC dan TPAC, untuk menginspirasi industri tentang apa yang sepenuhnya mungkin dilakukan dengan komposit termoplastik.” Jika komposit termoplastik akan diadopsi dalam skala besar, daur ulang sebagai bagian yang tidak terpisahkan dari produksi tidak lagi menjadi pilihan, melainkan suatu keharusan.