Dasar-dasar Pemadatan Aspal yang Sukses

Pemadatan aspal adalah bagian penting dari proses paving fleksibel. Produksi, laydown, dan pemadatan aspal campuran panas (HMA) atau aspal campuran hangat (WMA) terikat waktu — itulah sebabnya penundaan benar-benar tidak dapat diizinkan dalam proses konstruksi ini. Bahkan penundaan yang moderat dapat mengganggu kemampuan untuk mencapai tujuan akhir perkerasan umur panjang.

Mengetahui bagaimana melakukan setiap fase proses pemadatan aspal adalah penting — mengikuti praktik terbaik sangat penting. Berikut adalah hal terpenting yang perlu diketahui tentang setiap langkah.

TIGA TAHAP PEMADAMAN ASPAL

Secara historis, industri paving telah mengakui bahwa ada beberapa kegiatan yang terlibat dalam menghilangkan rongga udara dari bahan paving. Hal ini dicapai selama tiga fase pemadatan aspal:

- Pelapis aspal merupakan alat pertama yang digunakan untuk meningkatkan daya dukung beban material perkerasan jalan selama proses laydown.

- Pemadatan rol adalah fase berikutnya. Tergantung pada aplikasi, spesifikasi material, jenis perkerasan jalan dan variabel lainnya, satu atau lebih pemadat digunakan untuk lebih meningkatkan kepadatan perkerasan.

- Tahap terakhir adalah pemadatan lalu lintas melalui kendaraan di jalan raya. Industri mengakui bahwa volume lalu lintas truk berat yang tinggi akan semakin mengurangi rongga udara perkerasan. Hal ini berlaku bahkan ketika perkerasan telah dipadatkan dengan benar selama fase konstruksi laydown dan pemadatan roller.

Mari kita lihat lebih dalam prosedur dari setiap fase.

PROSES PEMADATAN PAVER SCREED

Banyak variabel yang mempengaruhi kemampuan screed paver untuk menghilangkan rongga udara dari campuran perkerasan aspal. Bergantung pada jenis screed, beratnya, kecepatan pengerasan jalan, dan variabel lainnya, kerapatan material setelah peletakan dapat berkisar dari kerapatan relatif 70 persen hingga kerapatan relatif 90 persen — bahkan lebih tinggi dalam beberapa kasus. Screed, yang memanfaatkan pengaruh getaran selama laydown, umumnya menghasilkan densitas keseluruhan yang agak lebih rendah, tetapi mampu menghasilkan kecepatan pengerasan jalan yang lebih cepat untuk aplikasi di mana produktivitas lebih penting. Screed getar memungkinkan kecepatan pengaspalan secepat 100 kaki (30 meter) per menit.

Tamping screed yang dilengkapi dengan tamper bar tunggal atau ganda biasanya akan menghasilkan kepadatan yang lebih tinggi, tetapi mereka akan melakukannya pada kecepatan paving yang lebih lambat. Kecepatan maju tamping screed dibatasi oleh frekuensi tamper dan lebar tamper bar, yang berhubungan dengan permukaan kontak. Kecepatan pengaspalan menggunakan tamper bar screed jarang lebih cepat dari 33 kaki (10 meter) per menit. Ini umumnya dianggap terlalu lambat untuk jenis pengaspalan aspal yang biasanya dilakukan di Amerika Utara.

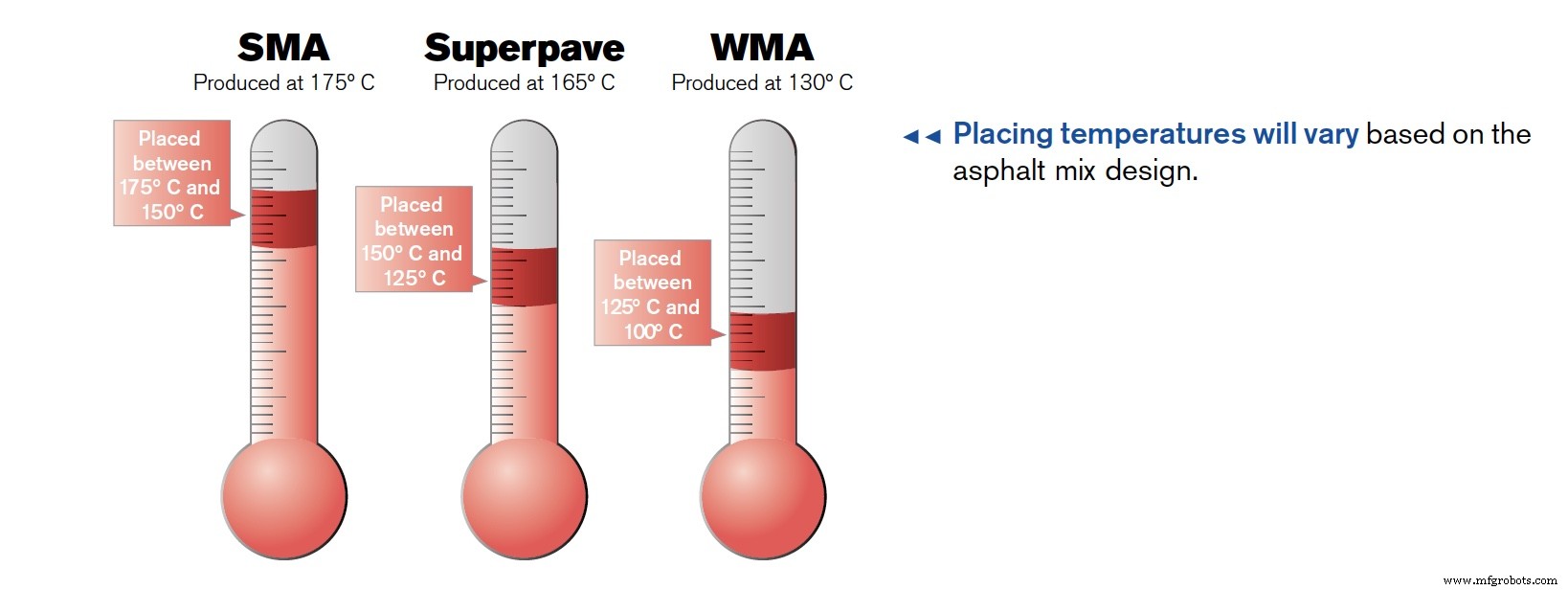

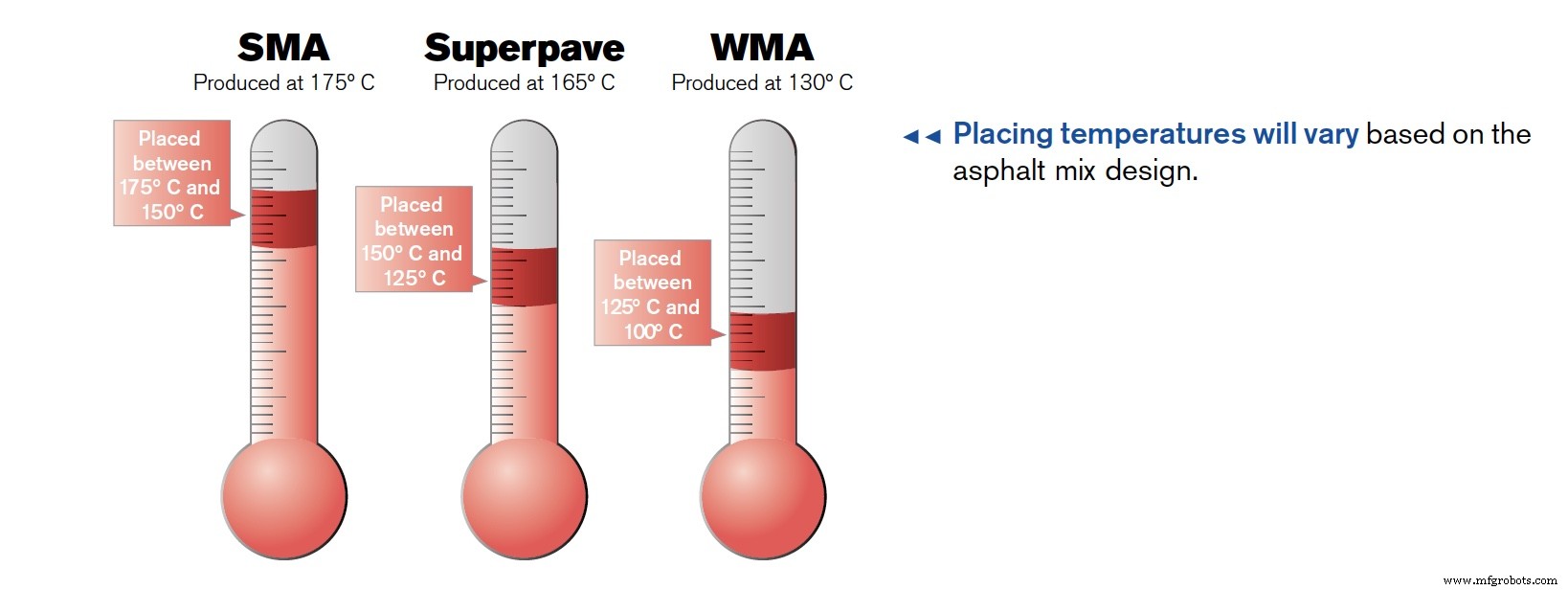

Temperatur di mana perkerasan diletakkan oleh paver finisher penting untuk keberhasilan pemadatan, tetapi itu bergantung pada material. Campuran Stone Mastic Asphalt (SMA) diproduksi dengan bahan pengikat yang relatif kaku dan agregat yang sering kali bergumpal dan bergradasi kasar. SMA secara teratur diproduksi pada suhu lebih tinggi dari 350 ° Fahrenheit (176 ° Celcius) dan diletakkan sebelum campuran mendingin di bawah 300 ° Fahrenheit (149 ° Celcius).

Campuran superpave yang mengandung pengikat yang dimodifikasi polimer diproduksi dan diproses pada suhu tinggi yang serupa. Campuran Marshall dengan pengikat aspal yang rapi dibuat pada suhu yang agak lebih rendah untuk mencegah kerusakan pengikat karena panas berlebih. Campuran ini biasanya ditempatkan pada suhu antara 250 ° hingga 300 ° Fahrenheit (121 ° hingga 149 ° Celcius). Campuran teknologi yang lebih baru, yang disebut warm mix asphalt (WMA), memungkinkan suhu pencampuran dikurangi hingga 100 ° Fahrenheit (38 ° Celcius) untuk penghematan energi yang cukup besar selama produksi.

Waktu pemrosesan untuk semua campuran ini kira-kira durasinya sama. Keseragaman suhu selama proses pengaspalan sangat penting untuk mencapai kandungan rongga udara dan daya dukung perkerasan yang seragam.

PROSES PEMADAMAN ROLLER

Proses pemadatan roller merupakan bagian integral dari konstruksi perkerasan fleksibel berkualitas tinggi. Saat mengikuti paver dengan screed getar, compactor perlu meningkatkan kepadatan material rata-rata sebesar 20 persen. Ini perlu diselesaikan sebelum suhu campuran perkerasan aspal turun di bawah batas kemampuan kerja. Tergantung pada sifat campuran dan variabel lainnya, batas suhu rendah ini bisa sehangat 175 ° Fahrenheit (80 ° Celcius) atau sedingin 120 ° Fahrenheit (50 ° Celcius), tergantung pada desain campuran dan sifat pengikat semen aspal.

Breakdown rolling adalah bagian terpenting dari proses pemadatan aspal dan mengakibatkan sebagian besar rongga udara dikeluarkan dari perkerasan struktur. Sangat penting untuk memilih jenis dan ukuran peralatan pemadatan yang tepat untuk breakdown rolling dan untuk menutupi seluruh permukaan perkerasan secara merata.

Breakdown rolling adalah bagian terpenting dari proses pemadatan aspal dan mengakibatkan sebagian besar rongga udara dikeluarkan dari perkerasan struktur. Sangat penting untuk memilih jenis dan ukuran peralatan pemadatan yang tepat untuk breakdown rolling dan untuk menutupi seluruh permukaan perkerasan secara merata.

Pemilihan alat pemadat breakdown sering dilakukan berdasarkan lebar rolling dan optimalisasi cakupan yang seragam dari panel beraspal. Misalnya, jika lebar laydown adalah 12 kaki (3,66 meter), pemadat breakdown dengan lebar drum 79 inci (2 meter) dapat menutupi lebar panel dalam dua lintasan berdampingan dengan overhang yang cukup dari tepi drum dan tumpang tindih di tengah.

Memilih breakdown compactor dengan lebar drum yang lebih sempit akan mengurangi produktivitas karena tiga lintasan berdampingan akan diperlukan untuk menutupi panel dengan benar. Memilih breakdown compactor dengan drum yang lebih lebar tidak akan meningkatkan produktivitas. Sebenarnya, ini dapat menyebabkan kepadatan panel yang tidak seragam ketika terjadi tumpang tindih yang berlebihan dalam pola penggulungan.

Pemadat yang mengikuti pemadat rusak juga harus dipilih sehingga rangkaian pemadat mencapai tujuan kepadatan dan kehalusan sekaligus menjaga keseimbangan produktivitas yang ditetapkan oleh rangkaian pengerasan jalan.

PROSES PEMADAMAN LALU LINTAS

Lembaga dan kelompok penelitian di dalam industri konstruksi perkerasan lentur telah membuktikan bahwa perkerasan menerima pengurangan rongga udara lebih lanjut melalui efek berat lalu lintas di perkerasan. AASHO Road Test adalah serangkaian percobaan yang dilakukan oleh American Association of State Highway Officials pada akhir 1950-an untuk menentukan kinerja struktur perkerasan di bawah beban. Laporan Khusus yang dikeluarkan setelah pengujian ini menunjukkan bahwa kerusakan perkerasan terbesar disebabkan oleh lalu lintas truk di jalan raya. Beban legal untuk truk gandar tandem adalah 48.000 pon (21.770 kg) pada gandar trailer dan 12.000 pound (5440 kg) pada gandar traktor. Satu semi, pada saat dilengkapi dengan ban bias-ply yang digelembungkan hingga 70-80 psi (4,8-5,5 bar), ditemukan menyebabkan lebih banyak kerusakan trotoar daripada lebih dari 50.000 mobil penumpang dan truk pickup.

Kemampuan untuk merancang dan membangun struktur perkerasan lentur yang tepat memungkinkan terjadinya pemadatan lalu lintas tanpa menimbulkan kegagalan perkerasan dini atau tekanan permukaan perkerasan yang berlebihan. Perhatian terhadap detail selama proses pemilihan material, desain perkerasan dan kegiatan konstruksi lapangan akan menghasilkan perkerasan lentur berumur panjang yang hanya membutuhkan perawatan rutin. Pemadatan aspal yang berhasil membuka jalan menuju tanggung jawab fiskal, membuat publik otomotif senang, ditambah lagi membantu menghindari penundaan lalu lintas di zona konstruksi.

Breakdown rolling adalah bagian terpenting dari proses pemadatan aspal dan mengakibatkan sebagian besar rongga udara dikeluarkan dari perkerasan struktur. Sangat penting untuk memilih jenis dan ukuran peralatan pemadatan yang tepat untuk breakdown rolling dan untuk menutupi seluruh permukaan perkerasan secara merata.

Breakdown rolling adalah bagian terpenting dari proses pemadatan aspal dan mengakibatkan sebagian besar rongga udara dikeluarkan dari perkerasan struktur. Sangat penting untuk memilih jenis dan ukuran peralatan pemadatan yang tepat untuk breakdown rolling dan untuk menutupi seluruh permukaan perkerasan secara merata.