Membuat Proses Laser Lebih Berkelanjutan

Laser digunakan dalam beragam proses manufaktur, dan dalam beberapa tahun terakhir spektrumnya menjadi semakin luas. Baik VCSEL dalam teknologi sensor, laser biru dan hijau untuk mengelas sel baterai, laser serat yang kuat dalam manufaktur aditif, atau laser kaskade kuantum dalam teknologi medis, teknologi laser saat ini merevolusi banyak industri. Namun satu hal yang menonjol—bahkan di pabrik produksi modern, peluang untuk membuat proses berbasis laser lebih berkelanjutan dengan mengukur sistem laser itu sendiri sering diabaikan.

Ada banyak teknologi dan instrumen baru yang berkontribusi pada peningkatan kualitas produksi dalam proses berbasis laser sambil menyederhanakan dokumentasi dan melestarikan sumber daya. Saat ini, bahkan dimungkinkan untuk mengkarakterisasi seluruh kaustik balok dengan pengukuran siklus-waktu-netral, sepenuhnya otomatis selama pemuatan sel robot yang sangat singkat atau dalam ruang konstruksi tertutup dalam manufaktur aditif.

Sebuah Paradoks Dengan Risiko

Selama bertahun-tahun ada kepercayaan yang terus-menerus bahwa sinar laser, pada dasarnya, adalah "bebas perawatan", karena tidak pernah "membosankan" sebagai alat. Bahkan sekarang, masih ada perusahaan yang berinvestasi di fasilitas produksi yang canggih tetapi terlalu jarang mengukur laser dan menggunakan teknologi pengukuran yang sudah ketinggalan zaman. Kenyataannya adalah bahwa proses laser berubah seiring waktu. Orang-orang di industri mulai menyadari betapa pentingnya memeriksa sinar laser yang terfokus. Selain meningkatnya tuntutan kualitas komponen dan tekanan ekonomi yang dihadapi oleh banyak perusahaan, keberlanjutan menjadi faktor keputusan penting. Tapi di sini, teknologi laser dan kesadaran lingkungan harus berjalan beriringan. Tujuannya sederhana:

-

Tidak ada memo;

-

Mengurangi konsumsi bahan;

-

Konsumsi energi lebih rendah;

-

Minimalkan pengerjaan ulang.

Saat merancang proses, satu hal yang harus diingat:laser hanya berfungsi sebaik pengiriman sinarnya. Dan komponen bawaannya memang aus dan kotor seiring waktu. Hal ini sering menyebabkan diameter fokus tumbuh lebih besar secara keseluruhan atau posisi fokus bergeser, yang juga menghasilkan diameter balok yang lebih besar. Dalam kedua kasus, ini mengurangi kepadatan daya pada tingkat pemrosesan. Jika perubahan ini tidak diperhatikan, biaya tambahan akan muncul – bahan yang terbuang di bagian yang rusak dan/atau waktu dan tenaga yang terbuang untuk memecahkan masalah. Untuk mengimbangi perubahan dalam proses tanpa benar-benar memperbaiki sumbernya, pengguna terpaksa mengurangi kecepatan pemrosesan dan/atau meningkatkan daya laser. Keduanya mengarah pada konsumsi energi dan gas proses yang lebih tinggi. Dengan kata lain... bukan sesuatu yang diinginkan atau mampu dibeli siapa pun hari ini!

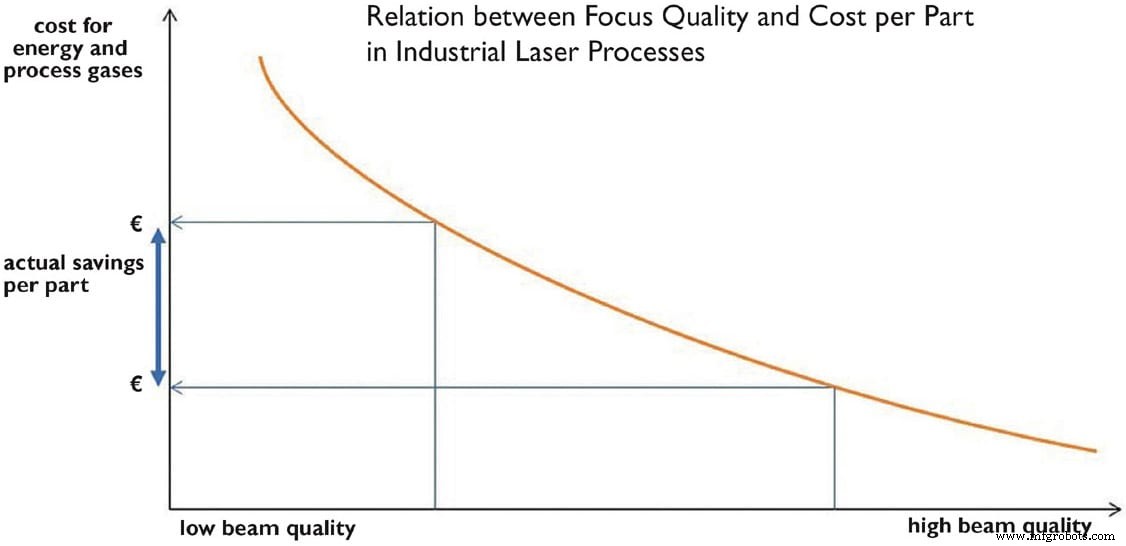

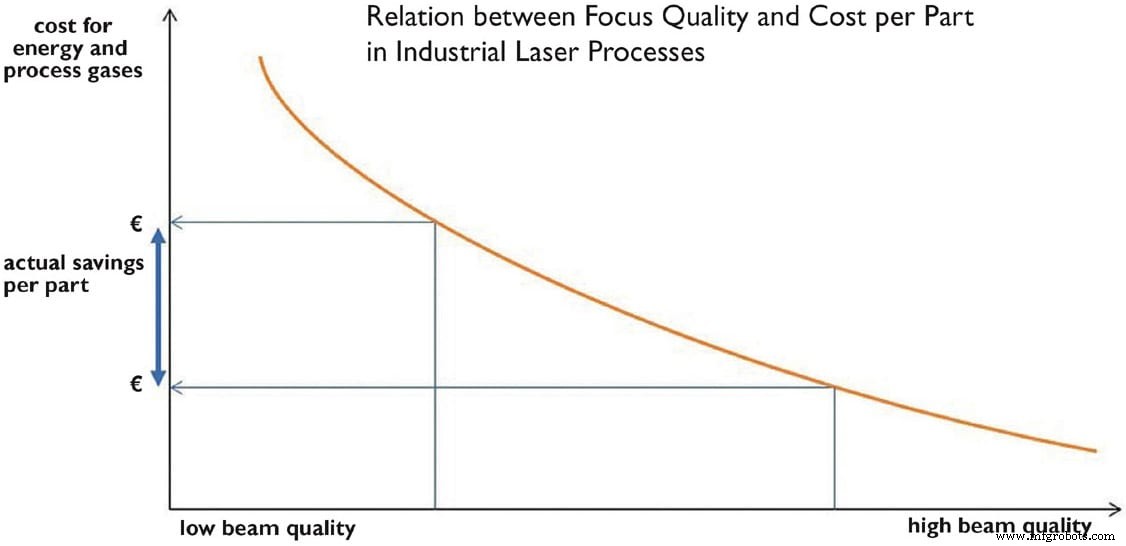

Kualitas Fokus dan Biaya Unit

Untuk meningkatkan keberlanjutan proses laser, seseorang dapat memulai dari beberapa titik masuk yang berbeda. Pertama, sangat penting untuk mengetahui bagaimana perilaku fokus sinar secara keseluruhan dan bagaimana setiap perubahan dalam daya laser dan posisi fokus akan memengaruhi proses. Investigasi ini biasanya dilakukan selama pengembangan.

Namun, begitu proses laser dioperasikan, pengukuran dapat mengetahui apakah laser masih bekerja di lingkungan produksi seperti yang terjadi dalam pengembangan. Saat operasi berlanjut, tugas perawatan penting termasuk memeriksa lensa optik dan jendela pelindung – dan menggantinya seperlunya. Jika terjadi kesalahan dan penolakan, direkomendasikan untuk memiliki strategi pengukuran yang jelas yang menentukan cara cepat mendapatkan kembali sistem laser dan beroperasi kembali.

Prosedur berikut biasanya memberikan hasil yang baik:

- Periksa penyetelan balok pada nozel pemotongan (jika relevan).

- Ganti jendela pelindung.

- Periksa penyesuaian jalur sinar.

- Periksa sinar keluaran laser untuk mengetahui kekuatan dan profil sinarnya.

Parameter sentral yang akan diukur adalah daya laser, diameter fokus, posisi fokus (x, y, z), pergeseran fokus, profil dan divergensi sinar, kualitas sinar M2, serta BPP (produk parameter sinar). Namun, untuk semua pengukuran ini, pertanyaan tentang teknologi pengukuran mana yang akan digunakan tidak boleh diputuskan hanya berdasarkan daya laser; penting juga untuk mengetahui kepadatan daya laser.

Kepadatan daya laser didefinisikan sebagai daya per satuan luas (watt/cm

2

). Perubahan diameter fokus – misalnya, karena lensa yang didinginkan secara tidak benar atau jendela pelindung yang kotor – memberikan pengaruh langsung pada kepadatan daya sinar laser dan dapat menimbulkan banyak konsekuensi:

-

Kecepatan perjalanan mungkin harus dikurangi.

-

Kualitas bagian mesin dalam proses pemotongan atau pengelasan dapat menurun.

-

Waktu produksi dan konsumsi daya dapat meningkat, demikian juga kebutuhan gas mahal yang digunakan dalam pemrosesan.

-

Zona yang terpengaruh panas (HAZ) akan lebih besar, membutuhkan lebih banyak penyelesaian pasca-proses seperti pelurusan, deburring, atau pemolesan. Dalam keadaan tertentu, kehilangan kualitas produk yang tidak terdeteksi dapat menyebabkan berkurangnya kekuatan – cacat yang, setelah dikenali, dapat mengakibatkan penarikan yang mahal.

Efek teknis ini tak pelak lagi berdampak signifikan terhadap biaya dan keberlanjutan. Semakin besar deviasi dalam kualitas sinar di titik pemrosesan, semakin banyak energi yang dihabiskan dan gas proses.

Pengukuran Daya Efisien

Bahkan dengan korelasi yang jelas ini, kritikus sering mengklaim bahwa mengukur sinar laser terlalu mahal dan instrumennya terlalu rapuh. Namun tersedia teknologi baru yang secara optimal disesuaikan dengan aplikasi industri.

MKS Instruments, misalnya, baru-baru ini memperkenalkan pengukur daya baru yang tidak hanya mencakup berbagai aplikasi laser, tetapi juga cukup kecil, kompak, dan kuat. Ophir Ariel menentukan daya laser hingga 8 kW berdasarkan pengukuran energi yang cepat. Bahkan dalam mode berkelanjutan, tingkat daya hingga 500W dapat diukur. Rentang panjang gelombang yang berbeda — 440-550nm, 900-1100nm, 10,6 m, dan 2,94 m — dapat dikalibrasi dan diukur dengan satu perangkat. Diffuser yang disertakan dapat dengan mudah dipasang sehingga instrumen juga bekerja dengan kepadatan daya tinggi, seperti saat diameter balok kecil.

Mengingat jenis pengaturan industri di mana pengukuran laser digunakan, desain sistem harus kuat; sebaiknya tahan guncangan, tahan debu dan tahan percikan; tanpa perlu pendinginan dengan air atau udara. Hal ini memungkinkan pengukuran di ruang konstruksi tertutup, seperti yang sering dibutuhkan dalam pembuatan aditif atau sel robot. Pengukuran harus dapat dibaca melalui Bluetooth menggunakan aplikasi atau pada PC, dan ditampilkan langsung pada layar resolusi tinggi. Atau, mereka dapat disimpan di memori internal dan ditransfer melalui antarmuka USB-C. Pengembang, operator, dan teknisi servis dapat memperoleh kesan pertama tentang kualitas proses dengan menentukan daya laser dengan cepat menggunakan instrumen yang ringkas seperti itu.

Proses Otomatis

Untuk pengukuran kinerja dalam sistem produksi laser otomatis, tersedia juga sistem yang ringkas dan kokoh yang beroperasi tanpa memerlukan pendinginan air. Sistem tersebut mengukur sinar laser dengan cepat dan andal, dan mengirimkan data ke sistem penyimpanan data pusat melalui antarmuka jaringan yang sesuai. Sistem tersebut termasuk antarmuka RS232 standar. Sistem yang lebih modern, seperti Ophir Helios Plus, juga memiliki antarmuka Profinet atau Ethernet/IP. Dengan menggunakan metode pengukuran termal, perangkat tersebut dapat menentukan daya laser hingga 10 kW atau lebih hanya dalam beberapa detik.

Bahkan dalam proses yang sangat kompleks, seperti mengelas baterai atau membuat sel bahan bakar, pengukuran proaktif daya laser dapat dilakukan dengan cepat dan tepat. Namun, perlu dicatat bahwa mengukur kekuatan laser hanya memberikan gambaran sekilas tentang proses yang lebih kompleks.

Untuk menarik kesimpulan yang dapat diandalkan tentang kaustik sinar laser, seseorang memerlukan sistem pengukuran berbasis kamera atau metode non-kontak untuk pengukuran. Gambar 3, kiri, menunjukkan alat pengukur berbasis kamera yang harus digerakkan sepanjang sumbu z untuk menemukan posisi fokus melalui profil sinar yang ditentukan. Oleh karena itu, perubahan cepat pada posisi fokus sulit dideteksi. Di sebelah kanan adalah representasi skema dari teknologi pengukuran non-kontak, yang menunjukkan bahwa kaustik seluruh balok direkam sekaligus. Di sini, perubahan posisi fokus segera muncul dan diselesaikan dalam ruang dan waktu.

Khususnya di bidang produksi otomatis, pengukuran sinar laser tanpa kontak terbukti memiliki masa depan yang cerah. Di area sensitif, seperti pembuatan kotak roda gigi atau kemasan baterai, produk baru menggabungkan beberapa metode pengukuran dalam satu sistem. Dalam sistem Ophir BeamWatch Integrated, misalnya, kaustik sinar dapat direkam menggunakan teknologi pengukuran non-kontak; kepala pengukur berpendingin air untuk laser berdaya tinggi menentukan daya laser; dan data pengukuran diteruskan ke jaringan produksi melalui antarmuka terintegrasi (Profinet, Ethernet/IP, CC-Link, GigE). Kepala dan parameter pengelasan yang berbeda juga dapat diuji. Dengan menangkap pancaran pada kecepatan bingkai video, pergeseran fokus dapat dideteksi hampir secara real time, seperti yang ditunjukkan pada Gambar 4. Di sini, jendela pelindung yang kotor harus disalahkan atas pergeseran fokus.

Keberlanjutan yang Lebih Besar

Sistem laser merupakan pusat berbagai proses manufaktur yang kompleks. Berkat inovasi baru dalam teknologi pengukuran, produsen dan pengguna kini memiliki berbagai pilihan untuk mengukur sinar laser secara proaktif. Parameter laser utama dapat direkam dan disesuaikan dengan cepat dan akurat. Ini memastikan bahwa proses berjalan dalam kondisi optimal, tidak ada biaya tambahan karena energi dan bahan yang terbuang, dan produk yang diproduksi memenuhi persyaratan kualitas tertinggi. Dengan demikian, teknologi pengukuran untuk laser memberikan kontribusi yang signifikan terhadap produksi yang berkelanjutan.

Artikel ini ditulis oleh Christian Dini, Direktur Pengembangan Bisnis, Ophir (Logan Utara, UT). Untuk informasi lebih lanjut, kunjungi di sini .