Retak Korosi Tegangan Dalam Layanan dari Baja Tahan Karat 316L dalam H2S

Stress Corrosion Cracking (SCC) adalah retak yang disebabkan oleh kombinasi pengaruh tegangan tarik dan lingkungan korosif. Dalam kasus terburuk dapat menyebabkan kegagalan mendadak paduan logam biasanya ulet, terutama pada suhu tinggi. (Untuk pengantar topik ini, baca artikel Apa Penyebab Stres Korosi Retak Pada Pipa?)

Insiden Stress Corrosion Cracking (SCC) pada Pipa

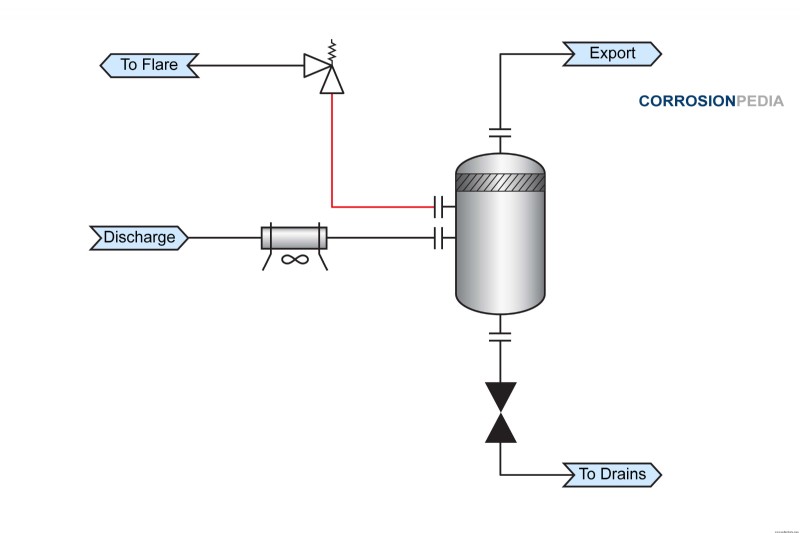

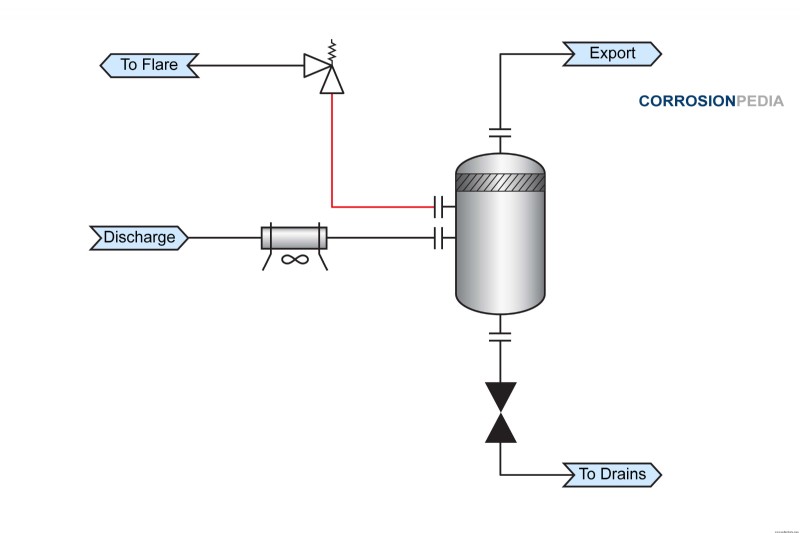

Dalam insiden Juli 2011, kebocoran dilaporkan dari pipa berdiameter 2” ke katup pengaman tekanan di pabrik kompresor. Dua kebocoran tambahan di jalur yang sama juga dilaporkan selama periode dua hari berikutnya. Garis merah pada Gambar 1 menunjukkan lokasi kebocoran di dua pipa suar yang terletak di hulu katup pengaman tekanan pada rangkaian kompresor yang berdekatan.

Gambar 1. Skema proses yang menunjukkan lokasi kegagalan.

Gambar 1. Skema proses yang menunjukkan lokasi kegagalan.

Setiap kegagalan terletak pada las pipa ke siku di bagian horizontal. Kebocoran berada di bagian pipa atas dan di dalam zona yang terkena panas (HAZ) dari lasan. Semua bagian yang gagal kemudian dihapus untuk penyelidikan lebih lanjut.

Investigasi Insiden Retak Korosi Stres

Deposit hitam ditemukan di bagian bawah pipa, yang menunjukkan bahwa cairan telah terakumulasi di lokasi ini. Pemeriksaan mikroskopis juga mengungkapkan adanya retakan pada permukaan luar pipa, termasuk retak rambut 13 mm. Setelah dibersihkan dengan asam nitrat untuk menghilangkan produk korosi, retakan menjadi terlihat dengan mata telanjang.

Foto makro menunjukkan bahwa pitting dan cracking terjadi terutama pada lasan dan material induk. Retak korosi tegangan memiliki ciri morfologi yang berbeda dari retak intergranular dengan beberapa percabangan (Gambar 2).

Gambar 2. Foto mikro retak korosi tegangan menunjukkan percabangan.

Gambar 2. Foto mikro retak korosi tegangan menunjukkan percabangan.

Sumber:Laboratorium Teknik Korosi NASA.

Akar Penyebab Kegagalan

Konsentrasi hidrogen sulfida (H2 S) dalam gas flash dari pelepasan kompresor adalah sekitar 11 mol.-% (tekanan parsial 5,5 bar). Itu juga jenuh dengan air dengan kandungan klorida 260 – 900 ppm. Suhu operasi normal adalah 52°C (126°F), yang sedikit di bawah batas ISO 15156 untuk baja tahan karat austenitik dengan adanya klorida. Suhu lingkungan musim panas yang panas dan pengotoran sirip tabung juga memperburuk lingkungan yang sudah keras. Prosedur perawatan standar adalah mematikan pendingin, mencuci sirip dengan air, dan menyalakan kembali pendingin dengan kemampuan pendinginan yang ditingkatkan. Namun, selama prosedur, suhu tinggi terjadi sementara saat pendingin dimatikan.

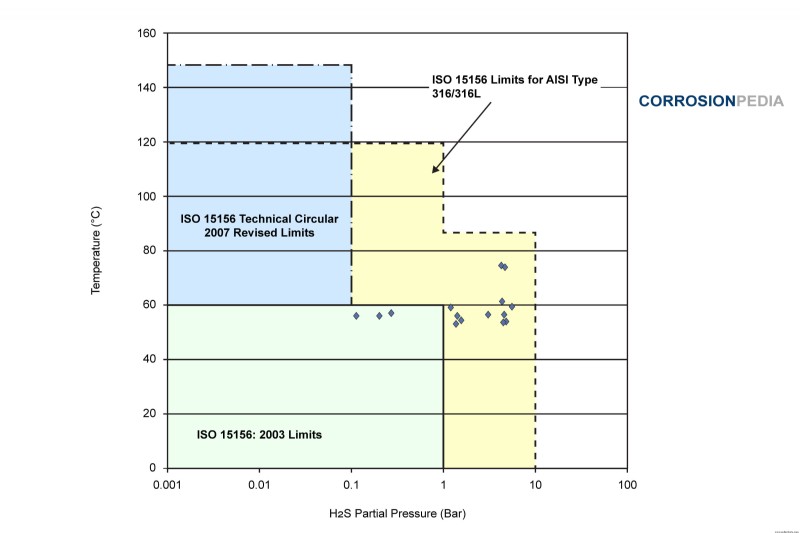

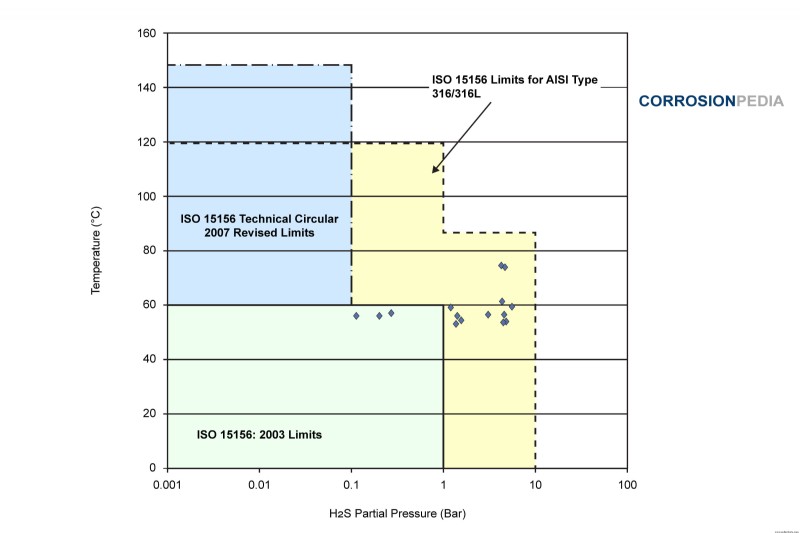

Memahami NACE MR0175 dan ISO 15156

NACE MR0175 dan ISO 15156 adalah standar bahan untuk digunakan di H2 Lingkungan yang mengandung S dalam produksi minyak dan gas, dan dikeluarkan sebagai rekomendasi batas ambang batas H2 S di atas mana tindakan pencegahan terhadap retak lingkungan dianggap perlu. Dalam publikasi pertamanya pada tahun 2003, batas maksimum baja tahan karat AISI 316L adalah 60 °C (140 °F) ketika klorida melebihi 50 ppm.

Setelah melakukan pengujian laboratorium, para peneliti berpendapat bahwa batasan untuk baja tahan karat austenitik dapat diperluas ke lingkungan yang lebih parah daripada batasan ISO 15156 yang asli. Pada tahun 2007, pembatasan untuk materi AISI 316 diperbarui dan secara resmi disahkan dalam versi standar tahun 2009.

Kegagalan yang dilaporkan dalam industri terjadi di lingkungan yang dianggap rentan di bawah pembatasan ISO 15156 saat ini, tetapi akan diklasifikasikan sebagai tidak rentan di bawah relaksasi lebih lanjut yang baru-baru ini diusulkan. Sebagian besar kegagalan yang dilaporkan terjadi hanya setelah 4 bulan dan hingga 3,5 tahun layanan di fasilitas yang berbeda.

Beberapa kegagalan yang dilaporkan ditunjukkan dan ditandai pada Gambar 3. Tiga zona berwarna mewakili batasan yang diberlakukan oleh ISO 15156 dalam bentuk aslinya (warna 1) , sebagaimana diubah pada 2007 dan 2009 (color 2) , dan relaksasi lebih lanjut baru-baru ini diusulkan (warna 3) . Perhatikan bahwa sejumlah kegagalan terjadi di kuning zona, yang diizinkan berdasarkan pengujian laboratorium. Hal ini menunjukkan bahwa ada perbedaan antara pengujian laboratorium dan pengalaman industri.

Gambar X. Plot kegagalan industri untuk AISI 316/316L untuk kandungan klorida maksimum 1000 mg /L.

Gambar X. Plot kegagalan industri untuk AISI 316/316L untuk kandungan klorida maksimum 1000 mg /L.

Penjelasan pertama yang mungkin untuk perbedaan ini adalah bahwa pengujian laboratorium dilakukan dalam lingkungan cair sedangkan kegagalan yang dilaporkan terjadi dalam fase uap. Uap basah rentan terhadap akumulasi klorida karena efek penguapan dan kondensasi. Padatan yang dikeluarkan dari permukaan bagian dalam komponen yang gagal dalam kejadian yang disebutkan di atas mengandung klorida dengan konsentrasi tinggi yang melebihi konsentrasi cairan.

Faktor kedua dapat berupa tegangan sisa yang bervariasi dari las ke las. Hasil pengujian dapat bervariasi secara substansial untuk benda uji yang dilas tergantung pada parameter pengelasan. (Bacaan terkait:Penyebab dan Pencegahan Korosi pada Sambungan Las.)

Ketiga, retak korosi tegangan bahan austenitik membutuhkan masa inkubasi yang signifikan. Waktu pemaparan pengujian dapat menjadi faktor yang signifikan dan sulit untuk ditiru dalam pengujian dipercepat yang biasanya dilakukan di laboratorium.

Akhirnya, kondisi permukaan las, termasuk adanya warna panas dan zona yang terkena panas, dapat mempengaruhi ketahanan korosi logam. Warna panas terdiri dari berbagai oksida tergantung pada logam induk dan riwayat termal pengelasan. Bentuk oksida yang berbeda memiliki nilai ketahanan korosi yang berbeda.

Pencegahan Stress Corrosion Cracking

Tegangan sisa yang dihasilkan selama pengelasan dapat dihilangkan dengan anil pelepas tegangan, dan hal yang sama biasanya digunakan untuk baja karbon. Namun, untuk baja tahan karat austenitik, nilai ambang tegangan sisa sangat rendah di lingkungan klorida. Akibatnya, perlakuan panas anil atau pasca las kurang efektif untuk baja tahan karat austenitik di lingkungan yang mengandung klorida.

Pekerjaan mekanis atau perawatan dapat dilakukan untuk memperkenalkan tegangan tekan sisa untuk melawan tegangan tarik yang dihasilkan selama pengelasan. Perawatan seperti shot peening atau grit blasting menghasilkan tegangan tekan permukaan dan bermanfaat untuk mengendalikan SCC.

Pengaruh Komposisi Paduan Terhadap Stress Corrosion Cracking

Ketahanan terhadap klorida SCC tergantung pada jenis baja tahan karat yang digunakan. Nilai austenitik dari baja tahan karat lebih rentan terhadap SCC, dan ketahanannya terhadap SCC bergantung pada kandungan nikelnya.

Kadar austenitik dengan kandungan nikel dalam kisaran 8 hingga 10 % berat (misalnya, 304/304L dan 316/316L) lebih rentan terhadap serangan tersebut karena SCC. Kadar austenitik yang memiliki kandungan nikel dan molibdenum yang tinggi seperti paduan 20, 904L dan kadar super austenitik molibdenum 6% lebih unggul dibandingkan dengan SCC.

Nilai feritik dari baja tahan karat, seperti tipe 430 dan 444, juga sangat tahan terhadap SCC klorida.

Selain pengujian laboratorium, pengalaman industri dunia nyata juga merupakan faktor penting dalam menentukan standar, persyaratan pembatasan kode, dan menyetujui bahan yang akan digunakan dalam kondisi lingkungan tertentu. Poin penting yang harus diperhatikan adalah perbedaan yang ada antara lingkungan uap dan cair, peran tegangan sisa, durasi pengujian, dan kondisi permukaan las. Dengan pertimbangan ini, ISO 15156 dapat meningkatkan keselamatan industri dengan menghindari insiden serupa seperti yang diuraikan dalam artikel ini.

Gambar 1. Skema proses yang menunjukkan lokasi kegagalan.

Gambar 1. Skema proses yang menunjukkan lokasi kegagalan.  Gambar 2. Foto mikro retak korosi tegangan menunjukkan percabangan.

Gambar 2. Foto mikro retak korosi tegangan menunjukkan percabangan.  Gambar X. Plot kegagalan industri untuk AISI 316/316L untuk kandungan klorida maksimum 1000 mg /L.

Gambar X. Plot kegagalan industri untuk AISI 316/316L untuk kandungan klorida maksimum 1000 mg /L.