Baja Tahan Karat

Latar Belakang

Baja tahan karat adalah paduan yang mengandung besi—zat yang terdiri dari dua atau lebih unsur kimia—digunakan dalam berbagai aplikasi. Ini memiliki ketahanan yang sangat baik terhadap noda atau karat karena kandungan kromiumnya, biasanya dari 12 hingga 20 persen paduan. Ada lebih dari 57 baja tahan karat yang diakui sebagai paduan standar, selain banyak paduan eksklusif yang diproduksi oleh produsen baja tahan karat yang berbeda. Banyak jenis baja ini digunakan dalam jumlah aplikasi dan industri yang hampir tak terbatas:peralatan penanganan material curah, eksterior bangunan dan atap, mobil komponen (knalpot, trim/dekoratif, mesin, sasis, pengencang, pipa untuk saluran bahan bakar), pabrik pengolahan kimia (penggosok dan penukar panas), manufaktur pulp dan kertas, penyulingan minyak bumi, pipa pasokan air, produk konsumen, kelautan dan pembuatan kapal, polusi kontrol, barang olahraga (ski salju), dan transportasi (kereta api), untuk menyebutkan beberapa saja.

Sekitar 200.000 ton baja tahan karat yang mengandung nikel digunakan setiap tahun oleh industri pengolahan makanan di Amerika Utara. Ini digunakan dalam berbagai peralatan penanganan, penyimpanan, memasak, dan penyajian makanan—dari awal proses pengumpulan makanan hingga akhir. Minuman seperti susu, anggur, bir, minuman ringan dan jus buah diproses dalam peralatan stainless steel. Stainless steel juga digunakan dalam kompor komersial, pasteurizer, tempat sampah transfer, dan peralatan khusus lainnya. Keuntungannya termasuk pembersihan yang mudah, ketahanan korosi yang baik, daya tahan, ekonomi, perlindungan rasa makanan, dan desain sanitasi. Menurut Departemen Perdagangan AS, pengiriman semua baja tahan karat pada tahun 1992 berjumlah 1.514.222 ton.

Baja tahan karat datang dalam beberapa jenis tergantung pada struktur mikronya. Baja tahan karat austenitik mengandung setidaknya 6 persen nikel dan austenit—besi yang mengandung karbon dengan struktur kubik berpusat pada muka—dan memiliki ketahanan korosi yang baik dan keuletan yang tinggi (kemampuan material untuk menekuk tanpa putus). Baja tahan karat feritik (ferit memiliki struktur kubik berpusat pada tubuh) memiliki ketahanan yang lebih baik terhadap korosi tegangan daripada austenitik, tetapi sulit untuk dilas. Baja tahan karat martensit mengandung besi yang memiliki struktur seperti jarum.

Baja tahan karat dupleks, yang umumnya mengandung ferit dan austenit dalam jumlah yang sama, memberikan ketahanan yang lebih baik terhadap korosi lubang dan celah di sebagian besar lingkungan. Mereka juga memiliki ketahanan yang unggul terhadap retak karena korosi tegangan klorida, dan mereka sekitar dua kali lebih kuat dari austenitik umum. Oleh karena itu, baja tahan karat dupleks banyak digunakan dalam industri kimia di kilang, pabrik pemrosesan gas, pabrik pulp dan kertas, dan instalasi perpipaan air laut.

Bahan Baku

Baja tahan karat terbuat dari beberapa elemen dasar yang ditemukan di bumi:bijih besi, kromium, silikon, nikel, karbon, nitrogen, dan mangan. Sifat paduan akhir disesuaikan dengan memvariasikan jumlah elemen ini. Nitrogen, misalnya, meningkatkan sifat tarik seperti keuletan. Ini juga meningkatkan ketahanan korosi, yang membuatnya berharga untuk digunakan dalam baja tahan karat dupleks.

Manufaktur

Proses

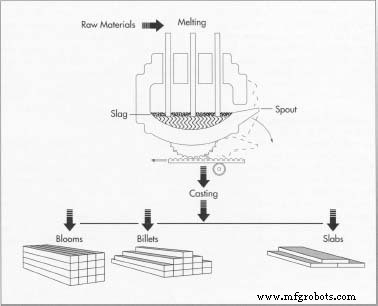

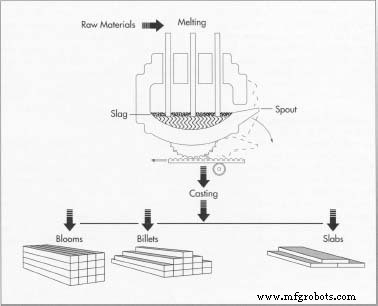

Pembuatan baja tahan karat melibatkan serangkaian proses. Pertama, baja dilebur,  Untuk membuat baja tahan karat, bahan baku—bijih besi, krom, silikon, nikel, dll—dilebur bersama-sama dalam tungku listrik. Langkah ini biasanya melibatkan 8 sampai 12 jam panas yang hebat. Selanjutnya, campuran dilemparkan ke dalam salah satu dari beberapa bentuk, termasuk mekar, billet, dan lempengan. dan kemudian dilemparkan ke dalam bentuk padat. Setelah berbagai langkah pembentukan, baja dipanaskan dan kemudian dibersihkan dan dipoles untuk memberikan hasil akhir yang diinginkan. Selanjutnya, dikemas dan dikirim ke produsen, yang mengelas dan menggabungkan baja untuk menghasilkan bentuk yang diinginkan.

Untuk membuat baja tahan karat, bahan baku—bijih besi, krom, silikon, nikel, dll—dilebur bersama-sama dalam tungku listrik. Langkah ini biasanya melibatkan 8 sampai 12 jam panas yang hebat. Selanjutnya, campuran dilemparkan ke dalam salah satu dari beberapa bentuk, termasuk mekar, billet, dan lempengan. dan kemudian dilemparkan ke dalam bentuk padat. Setelah berbagai langkah pembentukan, baja dipanaskan dan kemudian dibersihkan dan dipoles untuk memberikan hasil akhir yang diinginkan. Selanjutnya, dikemas dan dikirim ke produsen, yang mengelas dan menggabungkan baja untuk menghasilkan bentuk yang diinginkan.

Mencair dan mengecor

- 1 Bahan mentah pertama-tama dilebur bersama dalam tungku listrik. Langkah ini biasanya membutuhkan 8 hingga 12 jam panas yang hebat. Ketika peleburan selesai, baja cair dilemparkan ke dalam bentuk setengah jadi. Ini termasuk mekar (bentuk persegi panjang), billet (bentuk bulat atau persegi dengan ketebalan 1,5 inci atau 3,8 sentimeter), lembaran, batang, dan putaran tabung.

Membentuk

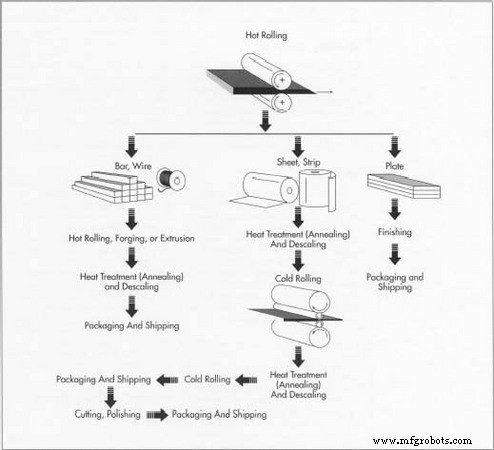

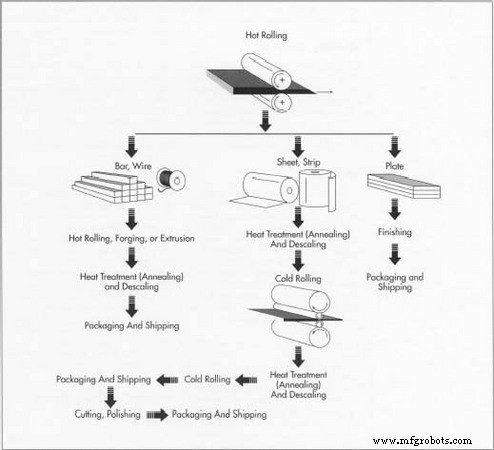

- 2 Selanjutnya, baja setengah jadi melewati operasi pembentukan, dimulai dengan pengerolan panas, di mana baja dipanaskan dan melewati gulungan besar. Bloom dan billet dibentuk menjadi batangan dan kawat, sedangkan slab dibentuk menjadi pelat, strip, dan lembaran. Batangan tersedia dalam semua tingkatan dan tersedia dalam bentuk bulat, bujur sangkar, segi delapan, atau segi enam berukuran 0,25 inci (0,63 sentimeter). Kawat biasanya tersedia dengan diameter atau ukuran hingga 0,5 inci (1,27 sentimeter). Tebal pelat lebih dari 0,1875 inci (0,47 sentimeter) dan lebar lebih dari 10 inci (25,4 sentimeter). Ketebalan strip kurang dari 0,185 inci (0,47 sentimeter) dan lebar kurang dari 24 inci (61 sentimeter). Lembaran tebalnya kurang dari 0,1875 (0,47 sentimeter) dan lebarnya lebih dari 24 (61 sentimeter).

Perlakuan panas

- 3 Setelah baja tahan karat terbentuk, sebagian besar jenis harus melalui langkah anil. Annealing adalah perlakuan panas di mana baja dipanaskan dan didinginkan di bawah kondisi yang terkendali untuk menghilangkan tekanan internal dan melunakkan logam. Beberapa baja diberi perlakuan panas untuk kekuatan yang lebih tinggi. Namun, perlakuan panas seperti itu—juga dikenal sebagai pengerasan usia —memerlukan kontrol yang cermat, karena bahkan perubahan kecil dari suhu, waktu, atau laju pendinginan yang disarankan dapat sangat memengaruhi properti. Temperatur penuaan yang lebih rendah menghasilkan kekuatan tinggi dengan ketangguhan patah yang rendah, sementara penuaan suhu yang lebih tinggi menghasilkan kekuatan yang lebih rendah, material yang lebih keras.

Meskipun tingkat pemanasan untuk mencapai suhu penuaan (900 sampai 1000 derajat Fahrenheit atau 482 sampai 537 derajat Celcius) tidak mempengaruhi sifat, tingkat pendinginan tidak. Perawatan pendinginan pasca-penuaan (pendinginan cepat) dapat meningkatkan ketangguhan tanpa kehilangan kekuatan yang signifikan. Salah satu proses tersebut melibatkan pendinginan air bahan dalam penangas air es 35 derajat Fahrenheit (1,6 derajat Celcius) selama minimal dua jam.

Jenis perlakuan panas tergantung pada jenis baja; dengan kata lain, apakah itu austenitik, feritik, atau martensit. Baja austenitik dipanaskan hingga di atas 1900 derajat Fahrenheit (1037 derajat Celcius) untuk beberapa waktu tergantung pada ketebalannya. Pendinginan air digunakan untuk bagian yang tebal, sedangkan pendinginan udara atau peledakan udara digunakan untuk bagian yang tipis. Jika didinginkan terlalu lambat, presipitasi karbida dapat terjadi. Penumpukan ini dapat dihilangkan dengan stabilisasi termal. Dalam metode ini, baja ditahan selama beberapa jam pada 1500 hingga 1600 derajat Fahrenheit (815 hingga 871 derajat Celcius). Membersihkan bagian permukaan dari kontaminan sebelum perlakuan panas terkadang juga diperlukan untuk mencapai perlakuan panas yang tepat.

Membersihkan kerak

- 4 Annealing menyebabkan terbentuknya kerak atau penumpukan pada baja. Skala dapat dihilangkan dengan menggunakan beberapa proses. Salah satu metode yang paling umum, pengawetan, menggunakan penangas asam nitrat-hidrofluorat untuk menghilangkan kerak baja. Dalam metode lain, elektrocleaning, arus listrik diterapkan ke permukaan menggunakan katoda dan asam fosfat, dan skala dihilangkan. Langkah-langkah anil dan kerak terjadi pada tahap yang berbeda tergantung pada jenis baja yang dikerjakan. Batang dan kawat, misalnya, melalui langkah-langkah pembentukan lebih lanjut (penggulungan lebih panas, penempaan, atau ekstrusi) setelah penggulungan panas awal sebelum dianil dan dihilangkan keraknya. Lembaran dan strip, di sisi lain, melalui langkah anil dan kerak awal segera setelah penggulungan panas. Setelah penggulungan dingin (melewati gulungan pada suhu yang relatif rendah), yang menghasilkan pengurangan lebih lanjut dalam ketebalan, lembaran dan strip dianil dan dihilangkan kerak lagi. Langkah penggulungan dingin terakhir kemudian menyiapkan baja untuk pemrosesan akhir.

Memotong

- 5 Operasi pemotongan biasanya diperlukan untuk mendapatkan bentuk atau ukuran kosong yang diinginkan untuk memangkas bagian ke ukuran akhir. Pemotongan mekanis dilakukan dengan berbagai metode, termasuk pemotongan lurus menggunakan pisau guillotine, pemotongan lingkaran menggunakan pisau melingkar dengan posisi horizontal dan vertikal, penggergajian menggunakan pisau baja kecepatan tinggi, blanking, dan nibbling. Blanking menggunakan pukulan logam dan mati untuk meninju bentuk dengan geser. Menggigit adalah proses pemotongan dengan mengosongkan serangkaian lubang yang tumpang tindih dan sangat cocok untuk bentuk yang tidak beraturan.

Baja tahan karat juga dapat dipotong menggunakan pemotongan api, yang melibatkan obor berbahan bakar api menggunakan oksigen dan propana bersama dengan bubuk besi. Metode ini bersih dan cepat. Metode pemotongan lainnya dikenal sebagai pemotongan plasma jet, di mana kolom gas terionisasi dalam hubungannya dengan busur listrik melalui lubang kecil membuat pemotongan. Gas menghasilkan suhu yang sangat tinggi untuk melelehkan logam.

Menyelesaikan

- 6 Permukaan akhir adalah spesifikasi penting untuk produk baja tahan karat dan sangat penting dalam aplikasi di mana penampilan juga penting. Permukaan akhir tertentu juga membuat baja tahan karat lebih mudah dibersihkan, yang jelas penting untuk aplikasi sanitasi. Permukaan yang halus seperti yang diperoleh dengan pemolesan juga memberikan ketahanan korosi yang lebih baik. Di sisi lain, hasil akhir yang kasar sering kali diperlukan untuk aplikasi pelumasan, serta untuk memfasilitasi langkah manufaktur lebih lanjut.

Permukaan akhir adalah hasil proses yang digunakan dalam fabrikasi berbagai bentuk atau merupakan hasil dari pemrosesan lebih lanjut. Ada berbagai metode yang digunakan untuk finishing. Hasil akhir yang kusam dihasilkan dengan rolling panas, anil, dan kerak. Hasil akhir yang cerah diperoleh dengan penggulungan panas pertama dan kemudian penggulungan dingin pada gulungan yang dipoles. Hasil akhir yang sangat reflektif dihasilkan dengan penggulungan dingin dalam kombinasi dengan anil dalam tungku atmosfer terkontrol, dengan menggiling dengan abrasive, atau dengan mengoles permukaan yang digiling halus. Finishing cermin dihasilkan dengan memoles dengan abrasive yang semakin halus, diikuti dengan buffing yang ekstensif. Untuk menggiling atau memoles, roda gerinda atau sabuk abrasif biasanya digunakan. Buffing menggunakan roda kain dalam kombinasi dengan senyawa pemotongan yang mengandung partikel abrasif yang sangat halus dalam bentuk batangan atau tongkat. Metode finishing lainnya termasuk jatuh, yang memaksa  Bentuk baja awal—mekar, billet, pelat, dll.—digulung panas menjadi batangan, kawat, lembaran , strip, dan piring. Tergantung pada bentuknya, baja kemudian menjalani langkah penggulungan lebih lanjut (penggulungan panas dan dingin), perlakuan panas (anil), pembersihan kerak untuk menghilangkan penumpukan), dan pemolesan untuk menghasilkan baja tahan karat jadi. Baja tersebut kemudian dikirim ke pengguna akhir. pergerakan material yang berjatuhan terhadap permukaan bagian, etsa kering (sandblasting), etsa basah menggunakan larutan asam, dan penumpulan permukaan. Yang terakhir ini menggunakan teknik sandblasting, wire brushing, atau pickling.

Bentuk baja awal—mekar, billet, pelat, dll.—digulung panas menjadi batangan, kawat, lembaran , strip, dan piring. Tergantung pada bentuknya, baja kemudian menjalani langkah penggulungan lebih lanjut (penggulungan panas dan dingin), perlakuan panas (anil), pembersihan kerak untuk menghilangkan penumpukan), dan pemolesan untuk menghasilkan baja tahan karat jadi. Baja tersebut kemudian dikirim ke pengguna akhir. pergerakan material yang berjatuhan terhadap permukaan bagian, etsa kering (sandblasting), etsa basah menggunakan larutan asam, dan penumpulan permukaan. Yang terakhir ini menggunakan teknik sandblasting, wire brushing, atau pickling.

Manufaktur di fabrikator atau

pengguna akhir

- 7 Setelah baja tahan karat dalam berbagai bentuknya dikemas dan dikirim ke fabrikator atau pengguna akhir, diperlukan berbagai proses lain. Pembentukan lebih lanjut dilakukan dengan menggunakan berbagai metode, seperti roll forming, press forming, forging, press drawing, dan ekstrusi. Proses perlakuan panas tambahan (anil), pemesinan, dan pembersihan juga sering diperlukan.

Ada berbagai metode untuk menyambung baja tahan karat, dengan pengelasan yang paling umum. Pengelasan fusi dan resistansi adalah dua metode dasar yang umumnya digunakan dengan banyak variasi untuk keduanya. Dalam pengelasan fusi, panas disediakan oleh busur listrik yang terjadi antara elektroda dan logam yang akan dilas. Dalam pengelasan resistansi, ikatan adalah hasil dari panas dan tekanan. Panas dihasilkan oleh hambatan aliran arus listrik melalui bagian-bagian yang akan dilas, dan tekanan diberikan oleh elektroda. Setelah bagian dilas bersama, mereka harus dibersihkan di sekitar area yang disambung.

Kontrol Kualitas

Selain kontrol dalam proses selama pembuatan dan fabrikasi, baja tahan karat harus memenuhi spesifikasi yang dikembangkan oleh American Society for Testing and Materials (ASTM) berkenaan dengan sifat mekanik seperti ketangguhan dan ketahanan korosi. Metalografi terkadang dapat dikorelasikan dengan uji korosi untuk membantu memantau kualitas.

Masa Depan

Penggunaan baja tahan karat dan baja tahan karat super berkembang di berbagai pasar. Untuk memenuhi persyaratan Undang-Undang Udara Bersih yang baru, pembangkit listrik tenaga batu bara memasang pelapis tumpukan baja tahan karat. Aplikasi industri baru lainnya termasuk penukar panas sekunder untuk tungku rumah efisiensi tinggi, perpipaan air servis di pembangkit listrik tenaga nuklir, tangki pemberat dan sistem pencegah kebakaran untuk platform pengeboran lepas pantai, pipa fleksibel untuk sistem distribusi minyak dan gas, dan heliostat untuk solar- tanaman energi.

Undang-undang lingkungan juga memaksa industri petrokimia dan kilang untuk mendaur ulang air pendingin sekunder dalam sistem tertutup daripada membuangnya begitu saja. Penggunaan kembali menghasilkan air pendingin dengan kadar klorida yang meningkat, yang mengakibatkan masalah korosi lubang. Tabung baja tahan karat dupleks akan memainkan peran yang semakin penting dalam memecahkan masalah korosi industri seperti itu, karena harganya lebih murah daripada bahan lainnya. Pabrikan sedang mengembangkan baja yang sangat tahan korosi untuk menjawab permintaan ini.

Dalam industri otomotif, salah satu produsen baja memperkirakan bahwa penggunaan baja tahan karat per kendaraan akan meningkat dari 55 menjadi 66 pon (25 hingga 30 kilogram) menjadi lebih dari 100 pon (45 kilogram) pada pergantian abad. Aplikasi baru termasuk substrat logam untuk catalytic converter, kantong udara komponen, bumper komposit, saluran bahan bakar, dan suku cadang sistem bahan bakar lainnya yang kompatibel dengan bahan bakar alternatif, saluran rem, dan sistem pembuangan yang tahan lama.

Dengan peningkatan teknologi proses, baja tahan karat superaustenitik (dengan kandungan nitrogen hingga 0,5 persen) sedang dikembangkan. Baja ini digunakan di pabrik pemutih pabrik pulp, sistem penanganan air laut dan asam fosfat, scrubber, anjungan lepas pantai, dan aplikasi sangat korosif lainnya. Sejumlah produsen telah mulai memasarkan bahan-bahan tersebut dalam bentuk lembaran, pelat, dan bentuk lainnya. Komposisi baru lainnya sedang dikembangkan:paduan besi-besi feritik yang mengandung 8 dan 12 persen Cr untuk aplikasi magnetik, dan stainless austenitik dengan kandungan sulfur ekstra rendah untuk bagian yang digunakan dalam pembuatan semikonduktor dan obat-obatan.

Penelitian akan terus mengembangkan bahan yang lebih baik dan unik. Misalnya, peneliti Jepang baru-baru ini mengembangkan beberapa. Salah satunya adalah baja tahan karat tahan korosi yang menampilkan efek memori bentuk. Jenis bahan ini kembali ke bentuk aslinya setelah dipanaskan setelah mengalami deformasi plastis. Aplikasi potensial termasuk komponen perakitan (fitting pipa, klip, pengencang, klem), penginderaan suhu (pemutus sirkuit dan alarm kebakaran), dan pegas. Baja tahan karat martensit yang ditingkatkan juga telah dikembangkan untuk miniatur presisi dan bantalan kontak-gelinding instrumen, yang telah mengurangi tingkat getaran, meningkatkan harapan hidup, dan permukaan akhir yang lebih baik dibandingkan dengan bahan konvensional.

Untuk membuat baja tahan karat, bahan baku—bijih besi, krom, silikon, nikel, dll—dilebur bersama-sama dalam tungku listrik. Langkah ini biasanya melibatkan 8 sampai 12 jam panas yang hebat. Selanjutnya, campuran dilemparkan ke dalam salah satu dari beberapa bentuk, termasuk mekar, billet, dan lempengan. dan kemudian dilemparkan ke dalam bentuk padat. Setelah berbagai langkah pembentukan, baja dipanaskan dan kemudian dibersihkan dan dipoles untuk memberikan hasil akhir yang diinginkan. Selanjutnya, dikemas dan dikirim ke produsen, yang mengelas dan menggabungkan baja untuk menghasilkan bentuk yang diinginkan.

Untuk membuat baja tahan karat, bahan baku—bijih besi, krom, silikon, nikel, dll—dilebur bersama-sama dalam tungku listrik. Langkah ini biasanya melibatkan 8 sampai 12 jam panas yang hebat. Selanjutnya, campuran dilemparkan ke dalam salah satu dari beberapa bentuk, termasuk mekar, billet, dan lempengan. dan kemudian dilemparkan ke dalam bentuk padat. Setelah berbagai langkah pembentukan, baja dipanaskan dan kemudian dibersihkan dan dipoles untuk memberikan hasil akhir yang diinginkan. Selanjutnya, dikemas dan dikirim ke produsen, yang mengelas dan menggabungkan baja untuk menghasilkan bentuk yang diinginkan.  Bentuk baja awal—mekar, billet, pelat, dll.—digulung panas menjadi batangan, kawat, lembaran , strip, dan piring. Tergantung pada bentuknya, baja kemudian menjalani langkah penggulungan lebih lanjut (penggulungan panas dan dingin), perlakuan panas (anil), pembersihan kerak untuk menghilangkan penumpukan), dan pemolesan untuk menghasilkan baja tahan karat jadi. Baja tersebut kemudian dikirim ke pengguna akhir. pergerakan material yang berjatuhan terhadap permukaan bagian, etsa kering (sandblasting), etsa basah menggunakan larutan asam, dan penumpulan permukaan. Yang terakhir ini menggunakan teknik sandblasting, wire brushing, atau pickling.

Bentuk baja awal—mekar, billet, pelat, dll.—digulung panas menjadi batangan, kawat, lembaran , strip, dan piring. Tergantung pada bentuknya, baja kemudian menjalani langkah penggulungan lebih lanjut (penggulungan panas dan dingin), perlakuan panas (anil), pembersihan kerak untuk menghilangkan penumpukan), dan pemolesan untuk menghasilkan baja tahan karat jadi. Baja tersebut kemudian dikirim ke pengguna akhir. pergerakan material yang berjatuhan terhadap permukaan bagian, etsa kering (sandblasting), etsa basah menggunakan larutan asam, dan penumpulan permukaan. Yang terakhir ini menggunakan teknik sandblasting, wire brushing, atau pickling.