Overmolded hybrid parts membuka pasar komposit baru

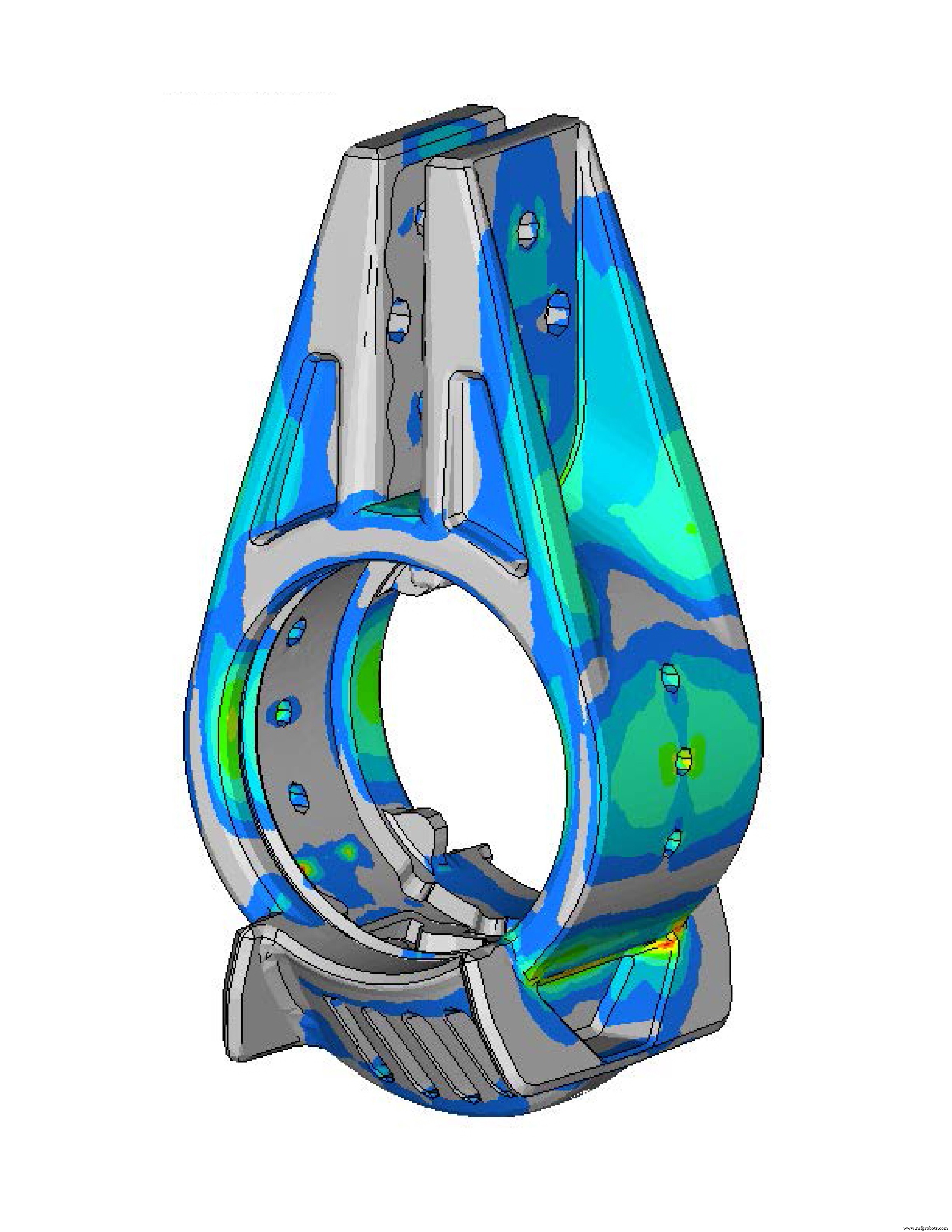

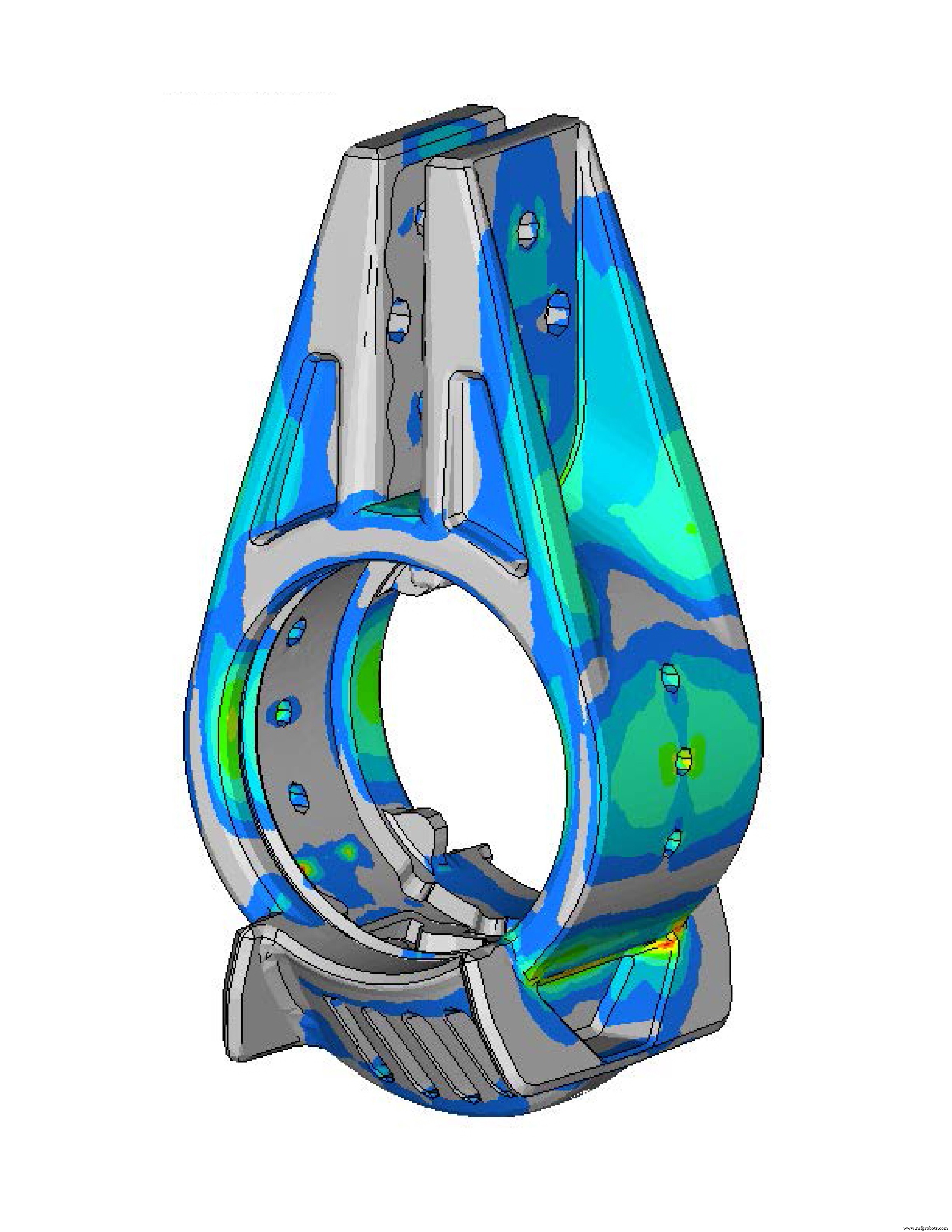

Kompleksitas dan kekuatan. Komponen seperti braket B untuk tempat penyimpanan pesawat menunjukkan kompleksitas tinggi dan persyaratan kekuatan tinggi — kombinasi yang sangat cocok untuk teknik hybrid overmolding. Sumber, semua gambar | Komposit Aero TxV

Seringkali di pasar kedirgantaraan, OEM bersedia membayar lebih untuk komponen komposit, mengetahui bahwa investasi akan mengembalikan dividen dalam penghematan bahan bakar karena bobot komponen yang ringan, masa pakai yang lebih lama karena lebih sedikit keausan, atau pengurangan operasional lainnya. dan biaya pemeliharaan. Pandangan “siklus hidup produk” ini telah membuka banyak pasar dan aplikasi untuk komposit. Yang lebih tidak biasa adalah komponen komposit yang biaya perolehannya sendiri lebih murah daripada versi logam. Tapi ini berubah. Beberapa proses fabrikasi komposit otomatis baru mulai mengarah pada skala yang mendukung komposit, dan di antaranya adalah proses overmolding hybrid yang dikembangkan oleh TxV Aero Composites (Bristol, R.I., U.S.).

Sebuah usaha patungan dari Tri-Mack Plastics Manufacturing (Bristol, R.I., A.S.) dan Victrex (Thornton Cleveleys, Inggris), TxV telah mengembangkan teknik overmolding hybridnya ke titik status produksi komersial. Perusahaan telah bermitra dengan SFS intec Aircraft Components (Althengstett, Jerman) untuk mendesain ulang dan secara komersial memproduksi braket tempat penyimpanan pesawat yang sebelumnya terbuat dari aluminium kelas kedirgantaraan. Sebuah kisah sukses tersendiri, braket juga menunjukkan potensi overmolding hibrida dan pita serat karbon searah/polyaryletherketone (PAEK) VICTREX AE 250 untuk bobot yang berharga dan penghematan biaya dalam berbagai aplikasi luar angkasa — keuntungan yang dicapai dengan mengganti proses pemesinan logam subtraktif dengan proses komposit di mana material ditambahkan, bukan dikurangi.

Dari pengurangan ke penjumlahan

Ahli mesin dan toko mesin yang memproduksi komponen logam pada mesin CNC telah menjuluki diri mereka sendiri "pembuat chip," karena alasan yang jelas bahwa proses mereka memotong bahan yang tidak dibutuhkan dari logam kosong untuk membuat komponen, menciptakan serpihan logam bekas. Chip ini mewakili aspek mahal dari pemesinan logam, baik dibuang, dikirim ke pendaur ulang, atau diproses ulang di rumah. Dalam kasus braket tempat penyimpanan overhead SFS intec, 60 hingga 70% aluminium menjadi skrap selama beberapa langkah penggilingan yang diperlukan untuk memprosesnya.

Tingkat skrap yang tinggi ini membuat biaya bahan baku untuk braket versi komposit bentuk-bersih atau hampir-jaring berpotensi lebih rendah daripada biaya bahan logam. “Kami dapat bersaing dengan aluminium (per pon) yang lebih murah karena keripiknya; jika rasio beli-untuk-terbang adalah 8:1, sebagian besar aluminium yang dibeli menjadi skrap,” catat Jonathan Sourkes, manajer akun senior TxV. “Faktor lainnya adalah waktu yang dihabiskan setiap komponen untuk digiling. Kami dapat membuat bagian [gabungan] dalam hitungan menit, bukan jam.”

Di luar biaya bahan baku, versi komposit komponen seperti braket — menampilkan geometri yang kompleks dan membutuhkan kinerja bantalan beban yang tinggi — belum layak secara ekonomi menggunakan opsi manufaktur yang tersedia secara historis. Di satu sisi, jika komponen dibuat dengan tulangan serat cincang berbiaya rendah dalam proses kecepatan tinggi dan sentuhan rendah seperti pencetakan injeksi, komponen tidak akan mencapai kinerja penahan beban yang memadai. Di sisi lain, jika dibuat dengan bantalan beban yang lebih tinggi, penguatan serat terus menerus melalui proses kecepatan rendah, sentuhan tinggi, biasanya melibatkan beberapa layup manual, produksi akan terlalu lambat dan/atau membebankan biaya produksi yang akan membuat produk akhir terlalu mahal.

Karena hambatan ini untuk aplikasi komposit baru jenis ini, industri komposit secara keseluruhan telah mencurahkan sumber daya yang signifikan untuk mengembangkan proses otomatis yang dapat menghasilkan komponen tersebut pada tingkat produksi yang tinggi dan dengan kemampuan menahan beban yang memadai untuk memenuhi kebutuhan dan spesifikasi pelanggan dirgantara. . Dengan fokus pada produksi komersial komponen komposit tersebut, TxV muncul pada tahun 2017 secara khusus untuk mempercepat adopsi komersial dari proses manufaktur inovatif untuk aplikasi komposit berbasis poliketon di seluruh industri dirgantara.

Pembuatan prototipe virtual. Menggunakan data eksklusif yang dikembangkan untuk mengkarakterisasi hubungan antara laminasi dan overmold, TxV mengulangi orientasi layup dan lapisan tanpa harus membuat dan menguji prototipe fisik. Iterasi berlanjut hingga tegangan yang terlihat, seperti yang digambarkan di sini, berada dalam kisaran kasus beban yang disediakan.

Solusi hybrid overmolded TxV menggabungkan dua kemajuan utama ke keadaan seni dalam fabrikasi komponen komposit. Pertama, ini mengotomatiskan produksi bagian-bagian komponen yang memerlukan kekuatan atau kekakuan penguatan serat kontinu. Kedua, ini memanfaatkan kecepatan pencetakan injeksi untuk melengkapi geometri komponen yang kompleks. Lebih khusus lagi, ini menghasilkan laminasi yang disesuaikan untuk menangani beban, yang kemudian dicetak ulang untuk memfungsikan dan membuat geometri bagian akhir. Teknik hibrida, menurut Sascha Costabel, kepala inovasi di SFS intec Aircraft Components, “merupakan pilihan yang baik untuk komponen yang harus tahan terhadap tekanan mekanis dan geometri tingkat tinggi yang memerlukan beberapa langkah pemrosesan di mana mesin konvensional digunakan.”

Bermitra dengan SFS intec telah menjadi pilihan yang bagus, kata Sourkes. “Sebagai pemimpin global dalam attachment sistem, SFS selalu melakukan sesuatu yang sangat menarik. Mereka sangat inovatif dan mau berinvestasi dalam teknologi baru,” katanya. SFS intec juga memiliki hubungan yang kuat dengan pelanggan pesawatnya, tambahnya, dan mereka memiliki kemampuan untuk melakukan proses kualifikasi — kunci untuk adopsi industri kedirgantaraan dari komponen yang didesain ulang.

Braket tempat penyimpanan pesawat, secara khusus disebut sebagai “braket B”, dipilih sebagai komponen attachment pertama untuk desain ulang komposit karena mewakili komponen yang menantang untuk dirancang dan diproduksi. Mengikuti rekayasa kolaboratif, konseptualisasi dan desain bagian, dan pemodelan kinerja melalui alat analisis elemen hingga (FEA) Altair (Troy, Mich., A.S.), tim proyek beralih dari artikel pertama untuk memvalidasi, menguji, dan membuktikan model. Desain untuk pembuatan adalah inti dari pengembangan braket komposit, yang memanfaatkan keunggulan manufaktur dari peletakan pita otomatis untuk elemen yang diperkuat serat terus menerus dan pencetakan injeksi berkecepatan tinggi untuk elemen yang diperkuat serat cincang.

Membuat kurung B

Salah satu aspek kunci dari proses overmolding hibrida adalah penggunaan polimer yang berbeda dari kelas yang sama. PAEK berfungsi sebagai resin matriks untuk bagian komposit serat kontinu dari braket, sedangkan polieterketon (PEEK) digunakan di area yang dicetak berlebih. VICTREX PAEK dan PEEK membanggakan ketahanan lelah, kimia, dan korosi yang unggul; asap yang sangat baik, api dan ketahanan toksisitas; kemampuan bentuk yang cepat; dan kemampuan las. VICTREX AE 250, PAEK dengan titik leleh rendah (LM PAEK), menawarkan suhu leleh 40 derajat C lebih rendah dari PEEK's. “Saat PEEK cair mengalir di atas permukaan komposit LM PAEK, suhu leleh yang lebih rendah memungkinkan perlekatan yang kuat,” Sourkes menjelaskan.

Bahan baku khusus untuk braket B adalah pita PAEK yang diperkuat serat karbon searah VICTREX AE 250 (serat karbon 58%) dengan lebar dua inci; dan VICTREX PEEK 150CA30 berisi serat karbon pendek (serat karbon 30%). Bahan-bahan ini memberi makan sel kerja produksi overmolding hybrid, yang membuat braket melalui proses multi-langkah berikut.

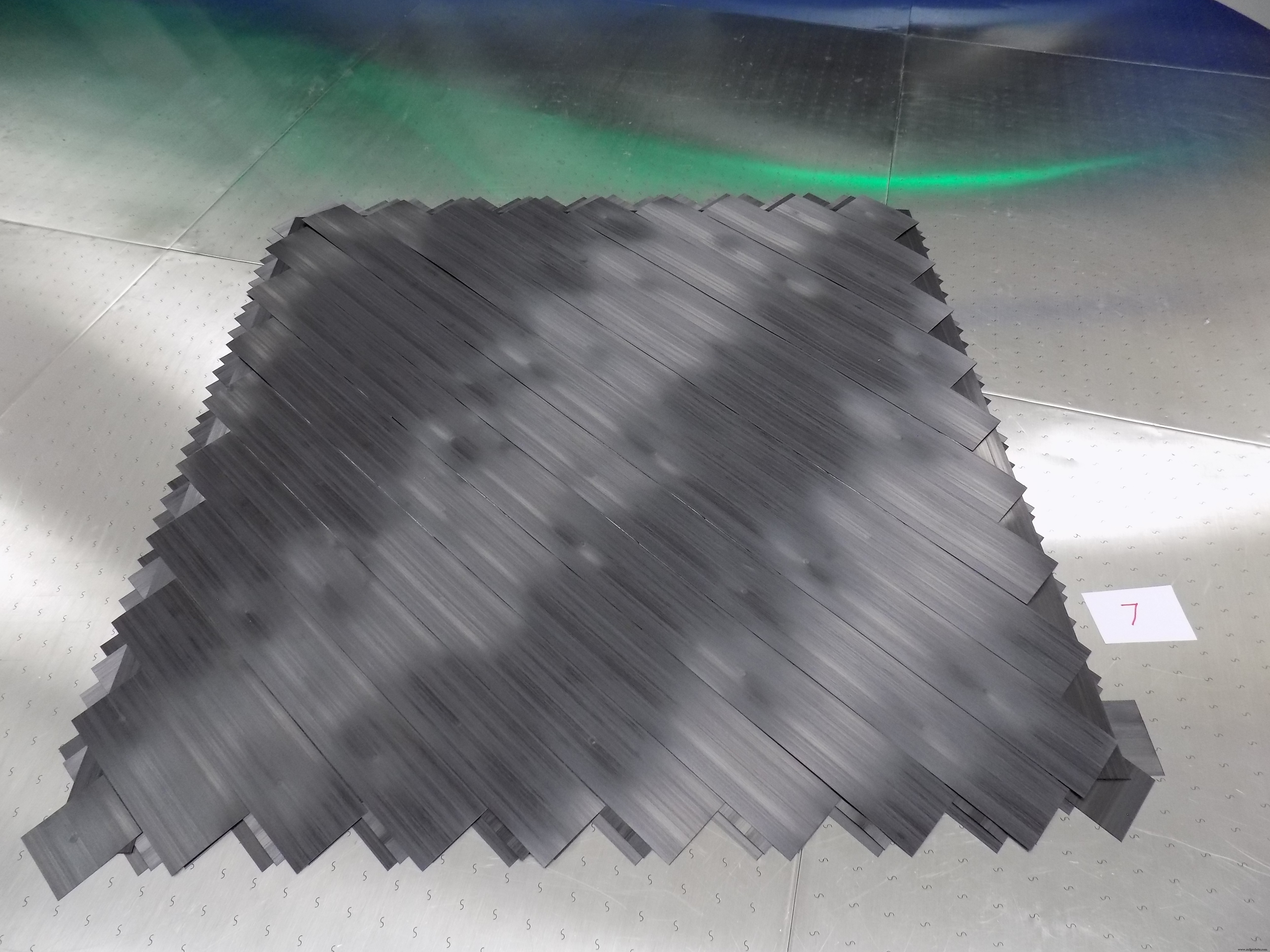

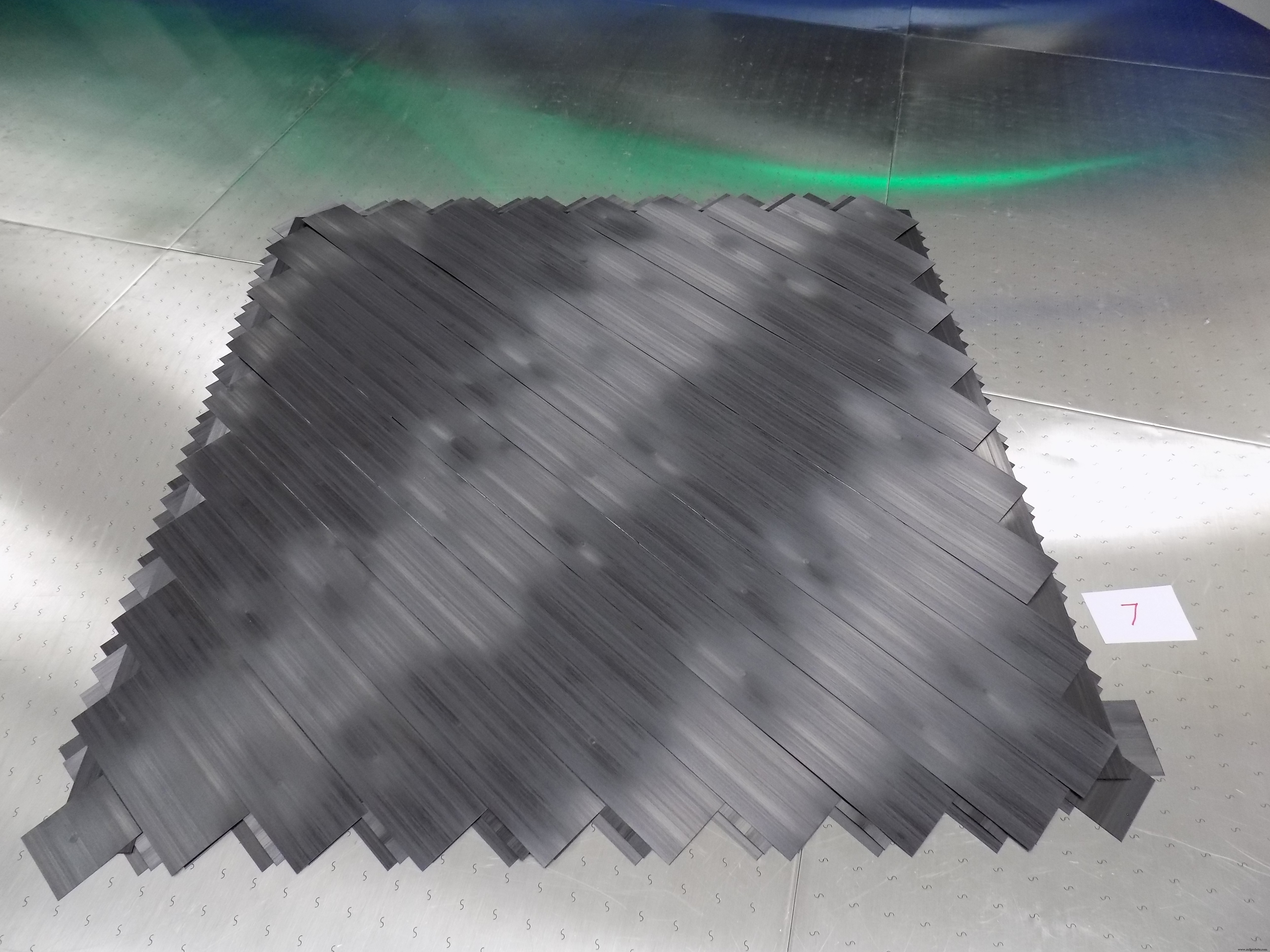

Langkah 1. Sistem peletakan pita otomatis Dieffenbacher Fiberforge 2000 menghasilkan blanko laminasi yang disesuaikan.

Pertama, pita serat karbon/PAEK diletakkan di tempat kosong yang disesuaikan menggunakan sistem pemasangan pita Fiberforge 2000 Dieffenbacher (Eppingen, Jerman). “Mesin ini saat ini merupakan salah satu sistem peletakan pita tercepat di dunia,” Sourkes membuktikan. Itu dilengkapi dengan robot untuk memuat dan memuat kembali gulungan pita, sehingga dapat berjalan tanpa gangguan, meminimalkan waktu sentuh manual. Layup dirancang sedemikian rupa sehingga kesenjangan antara kaset diminimalkan. Setiap lapisan blanko yang disesuaikan dengan braket B diperiksa sebelum lapisan berikutnya diletakkan. Prosesnya dilakukan di area yang terkendali lingkungan untuk meminimalkan potensi benda asing dan puing-puing (FOD).

Kosong yang disesuaikan kemudian dikonsolidasikan dalam sel dipesan lebih dahulu otomatis yang membutuhkan penanganan manual minimal untuk memuat dan membongkar laminasi. Di dalam sel, pelat pemanas yang cocok tekan-konsolidasikan panel, menghilangkan rongga. Cocokkan pelat dingin lalu dinginkan panel. Dua set pelat, disimpan pada suhu, jauh lebih efisien daripada pers statis dengan satu set pelat. “Hasilnya adalah pengurangan waktu siklus secara drastis yang diukur dalam menit versus jam,” kata Sourkes.

Langkah 2. Kosong yang disesuaikan dikonsolidasikan dalam sel konsolidasi dipesan lebih dahulu otomatis, yang menampilkan dua set pelat yang disimpan pada suhu (satu panas, satu dingin) untuk mempercepat langkah ini.

Preform laminasi konsolidasi kemudian diproses lebih lanjut dalam sel kerja berpemilik untuk membentuk bentuk utama braket (Langkah 3). Sisipan serat karbon/PAEK akhir kemudian dipotong dari blanko yang terbentuk menggunakan pemotong waterjet Flow International (Kent, Wash., A.S.) (Langkah 4)

Langkah 3. Sel kerja eksklusif membentuk bentuk utama braket.

Dalam menentukan ukuran blanko yang disesuaikan, Sourkes menunjukkan bahwa tradeoff harus dipertimbangkan untuk setiap proyek. “Kami dapat mengukur laminasi sehingga kami dapat mengeluarkan tiga atau empat persegi panjang dari satu kotak kosong. Dengan meletakkan blanko sebesar mungkin, lalu memotongnya menjadi bentuk awal, Anda memaksimalkan rasio buy-to-fly; tetapi memotong bentuk awal berarti lebih banyak waktu untuk operasi pemotongan waterjet.” Dalam proyek braket B, setiap laminasi gabungan dipotong menjadi beberapa bentuk awal

Selanjutnya adalah tahap overmolding, yang dilakukan dengan mesin injection moulding suhu tinggi Engel (Schwertberg, Austria) (Langkah 5). Sisipan ditempatkan dalam rongga cetakan injeksi yang kemudian diisi dengan PEEK cair. Sisipan ditempatkan dalam rongga cetakan injeksi yang diisi dengan PEEK cair, yang melelehkan lapisan atas laminasi VICTREX AE 250 untuk menciptakan komponen ikatan leleh yang kuat.

Bila diperlukan, komponen diselesaikan melalui pemesinan ke bentuk bersih. “Meskipun tujuan kami adalah untuk membentuk bagian yang mendekati jaring,” Sourkes mengakui, “seringkali beberapa tingkat pemesinan minimal diperlukan setelah fakta untuk membersihkan geometri proses.” Pemesinan dapat dilakukan dengan pemesinan waterjet atau CNC.

Hasil terobosan

Langkah 4. Pemotong waterjet Flow International memotong sisipan serat karbon/PAEK dari blanko yang terbentuk. Dua sisipan ini digunakan di setiap braket.

Dalam pembuatan braket intec SFS, proses overmolding hybrid TxV mencapai waktu siklus tiga menit, dan rasio buy-to-fly 1,06:1. “Ini adalah penggunaan bahan yang efisien dan proses manufaktur yang cepat yang memungkinkan kami untuk memproduksi komponen komposit termoplastik bernilai tambah, dan yang memungkinkan pengurangan biaya sistem dibandingkan desain logam lama,” Sourkes menekankan. “Secara efektif kami mengganti bahan baku berbiaya lebih rendah dengan rasio beli-untuk-terbang yang tinggi dan waktu pemrosesan yang signifikan dengan solusi bahan yang sangat direkayasa.” Hasilnya adalah penghematan berat dalam kisaran 30 hingga 40% dan penghematan biaya dalam kisaran 20 hingga 30% dalam penggantian serupa, yaitu suku cadang pengganti yang mengikuti spesifikasi geometrik dan operasional yang sama dengan komponen yang ada. “Penghematan berat khususnya bisa mencapai 60% ketika kita diberi kesempatan untuk mendesain ulang sistem suku cadang sepenuhnya,” catatnya.

Langkah 5. Mesin cetak injeksi Engel yang dioptimalkan untuk overmolding hibrid PEEK melengkapi bagian komposit dengan overmolding sisipan.

Braket serat karbon/PAEK/PEEK juga telah mengkonsolidasikan jumlah bagian:TxV dan SFS setuju untuk menyuntikkan overmold hidung penyebar ke bagian bawah bagian dalam operasi yang sama yang digunakan untuk memfungsikan dan menambahkan fitur lainnya. Sebelumnya, hidung penyebar dibuat dari MENGINTIP dan kemudian ditahan oleh dua paku keling. Dengan demikian, konsolidasi menghasilkan pengurangan jumlah bagian dan penghapusan langkah perakitan.

Keahlian dari dua perusahaan yang meluncurkan TxV tidak diragukan lagi telah memungkinkan keberhasilan overmolding hybrid. Sourkes menjelaskan, setelah mengembangkan material dan teknologi pemrosesan PAEK, Victrex terlebih dahulu menjajaki peluang dengan mitra bisnis yang ada. “Namun, perusahaan dengan keahlian pencetakan injeksi tidak memiliki keahlian untuk bekerja dengan komposit yang diperkuat serat terus menerus, dan sebaliknya.” Victrex dan Tri-Mack bermitra selama beberapa tahun sebelum membentuk TxV pada tahun 2017 dan membangun pusat keunggulan komposit poliketon yang dibuat khusus untuk usaha tersebut, yang sangat otomatis dan dirancang untuk produksi serial tingkat tinggi.

Diminta untuk membandingkan proses dan hasil TxV dengan pendekatan manufaktur konvensional, Sourkes mencatat bahwa braket B tidak sesuai dengan pendekatan manufaktur komposit standar. “Ini akan sangat menantang tanpa mengerjakan braket dari billet komposit — yang akan memakan biaya yang mahal,” katanya.

Langkah 6. Braket B terakhir diproduksi dengan waktu siklus tiga menit, rasio buy-to-fly 1,06:1, dan penghematan berat 30 hingga 40%.

Kualifikasi lalu terbang

Mengambil keuntungan dari kemampuan SFS intec untuk menjalankan kualifikasi, kedua perusahaan telah melanjutkan sertifikasi melalui “desain titik”, yang berarti bahwa hanya geometri bagian tertentu yang mendapatkan persetujuan penerbangan. Suku cadang diproduksi dan tunduk pada pengujian yang ditetapkan dalam dokumen kualifikasi. “Mengingat bagian tersebut adalah braket nampan overhead, beban operasional cukup mudah dicapai,” catatan Sourkes. “Namun, persyaratan kinerja melampaui beban tipikal itu dan harus mencakup beberapa manuver lepas landas dan pendaratan yang ekstrem.” Sebagai CW go to press, paket kualifikasi telah diserahkan dan sedang menunggu persetujuan akhir dari pemelihara spesifikasi. TxV dan SFS intec mengharapkan bagian itu akan terbang pada awal tahun 2020.

Setelah braket B memenuhi syarat, TxV akan menskalakan ke volume produksi. Sementara perusahaan menggunakan lini overmolding hybrid yang ada untuk memproduksi braket ini, Sourkes menekankan bahwa perusahaan memiliki mandat ganda - baik untuk membuat suku cadang dengan teknologi dan untuk mendukung produsen industri yang tertarik untuk mengadopsi teknologi itu sendiri. Dengan kata lain, produsen komposit dapat mengadopsi teknik manufaktur ini di fasilitas mereka sendiri.

Braket komposit seperti produk intec SFS memiliki potensi untuk mengambil alih pasar yang cukup besar untuk komponen semacam ini. Pesawat komersial menggunakan ribuan braket dan attachment sistem, yang memperhitungkan kontribusi biaya dan berat yang signifikan untuk keseluruhan pesawat. “Kami yakin bahwa komponen komposit termoplastik akan memainkan peran yang semakin besar dalam pembuatan pesawat terbang,” Costabel mengantisipasi.