Merancang untuk pembuatan komposit otomatis dari aerostruktur volume rendah

Pembuatan aerostruktur komposit untuk pesawat komersial berlangsung lebih dari 50 tahun dan terus berkembang dari bagian yang lebih kecil ke struktur utama yang sangat besar — badan pesawat, sayap, empennage, mesin — dikembangkan pada awal 2000-an untuk Boeing 787 dan Airbus A350. Sebagian besar evolusi ini bergantung pada penggunaan prepreg serat karbon/epoksi yang diawetkan dengan autoklaf, awalnya diletakkan dengan tangan dan kemudian, akhirnya, melalui penempatan serat otomatis (AFP), peletakan pita otomatis (ATL) dan proses berbasis mesin lainnya.

Teknologi material dan proses (M&P) ini cocok untuk 787 dan A350 berbadan lebar yang, sebelum pandemi, memiliki tingkat pembuatan 10-15 per bulan. Namun, karena Boeing dan Airbus melihat ke masa depan, dan mempertimbangkan untuk menerapkan material komposit dalam struktur utama pesawat lorong tunggal yang diharapkan memiliki tingkat pembangunan 60-100 per bulan, desain dan M&P akan mendukung tarif tinggi, out-of -autoclave (OOA), proses yang sangat otomatis. Proses ini termasuk, antara lain, pencetakan transfer resin (RTM), pencetakan kompresi dan infus resin cair.

Tetapi bahkan jika manufaktur tingkat tinggi akan mendominasi sektor kedirgantaraan komersial, fabrikasi aerostruktur komposit untuk tingkat rendah pesawat — termasuk pesawat regional dan program jet bisnis — tidak hanya akan bertahan, tetapi juga dapat dan harus mendapat manfaat dari beberapa inovasi biaya, desain, dan M&P yang sama yang akan diterapkan dalam program tingkat tinggi.

Dengan mempertimbangkan semua ini, program European Clean Sky 2 meluncurkan OPTICOMS — Opti ukuran Com posisikan S struktur untuk Pesawat Kecil. OPTICOMS adalah konsorsium yang dipimpin oleh fabrikator kedirgantaraan Israel Aerospace Industries (IAI, Lod, Israel) dengan mitra yang memasok teknologi otomasi inovasi, bahan, perangkat lunak, perkakas, dan mesin. Tujuan OPTICOMS adalah untuk mengevaluasi desain kotak sayap produksi tingkat rendah yang menampilkan fabrikasi otomatis, struktur terintegrasi, penyembuhan OOA, ikatan struktural besar, perkakas manufaktur dan perakitan yang inovatif, pemantauan kesehatan struktural dari bondlines dan pengujian virtual.

Arnold Nathan, direktur R&D untuk grup penerbangan di IAI dan manajer OPTICOMS, mengatakan, “Setiap kali kami mencoba memasukkan otomatisasi ke dalam [diskusi] tentang manufaktur komposit, kami sering mendengar pelanggan kami berkata, 'Otomasi itu bagus, tetapi hanya ketika Anda memiliki volume produksi yang besar.' OPTICOMS disiapkan untuk mengetahui apakah Anda dapat membenarkan otomatisasi ketika Anda tidak memiliki produksi dalam jumlah besar. Dapatkah otomatisasi manufaktur komposit menjadi kompetitif dan hemat biaya untuk volume rendah?”

Desain sayap

OPTICOMS lahir dari permintaan Clean Sky 2 yang dikeluarkan oleh produsen pesawat bisnis Italia Piaggio Aerospace (Genoa) untuk pengembangan sayap alternatif komposit untuk P180 Avanti-nya turboprop kembar bisnis sembilan penumpang. Kotak sayap berukuran panjang 6,8 meter, lebar 0,71 meter di pangkal dan lebar 0,28 meter di ujung. Piaggio, kata Nathan, sangat ingin mengevaluasi alternatif untuk kotak sayap lawas yang semuanya terbuat dari logam — alternatif dengan dimensi yang sama, tetapi menawarkan bobot yang lebih ringan (20%). Selanjutnya, biaya harus dikurangi 20-30% dibandingkan dengan pembuatan kotak sayap komposit konvensional. IAI dan mitranya memenangkan kontrak dan mulai bekerja dengan Piaggio pada 2016.

OPTICOMS adalah program multi-bagian yang dirancang untuk melakukan serangkaian studi perdagangan yang sangat rinci dan dilakukan dengan susah payah untuk mengevaluasi dan menentukan desain sayap yang optimal, kombinasi material, dan proses fabrikasi OOA untuk pembuatan otomatis kotak sayap semua-komposit volume rendah.

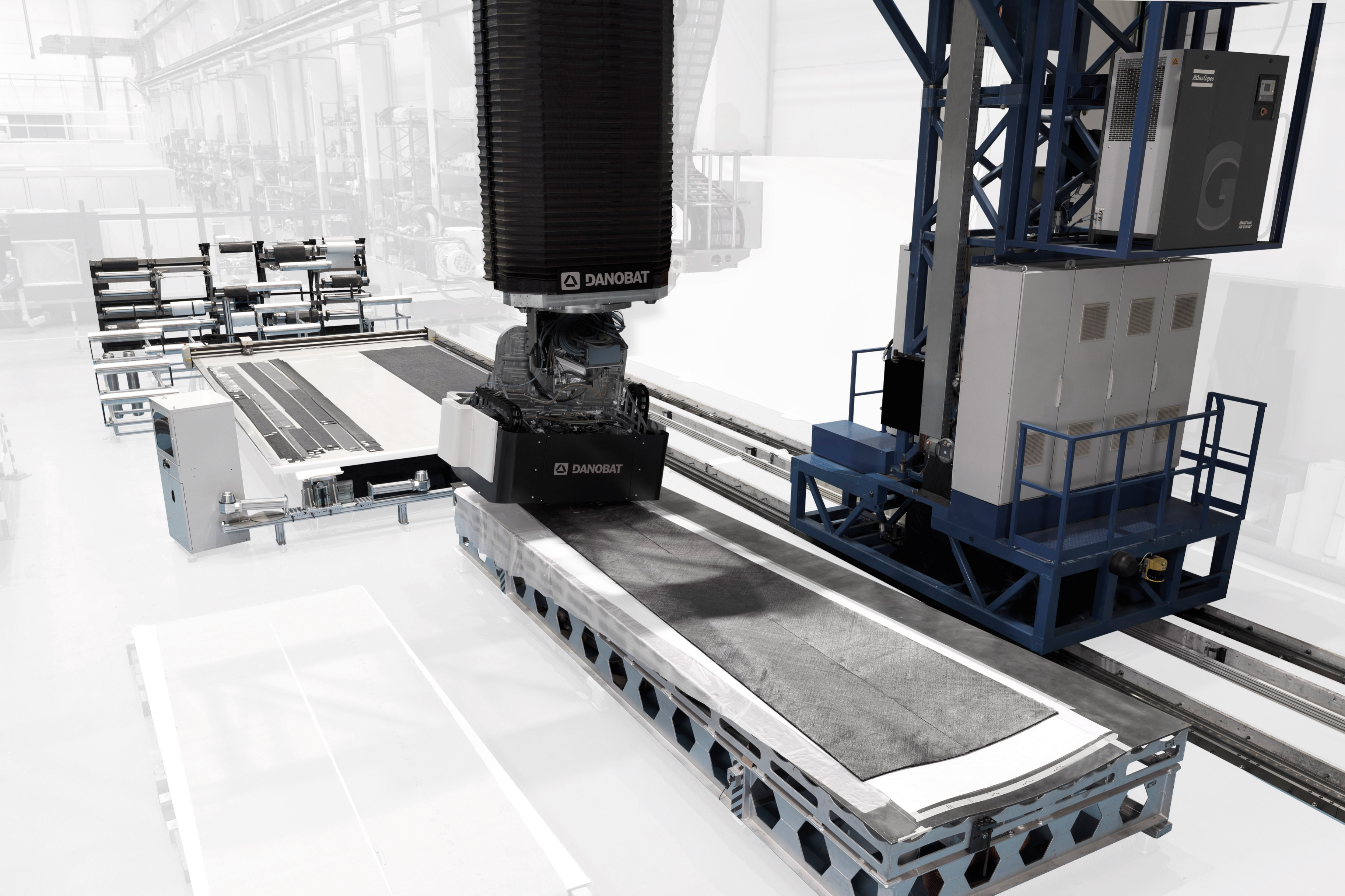

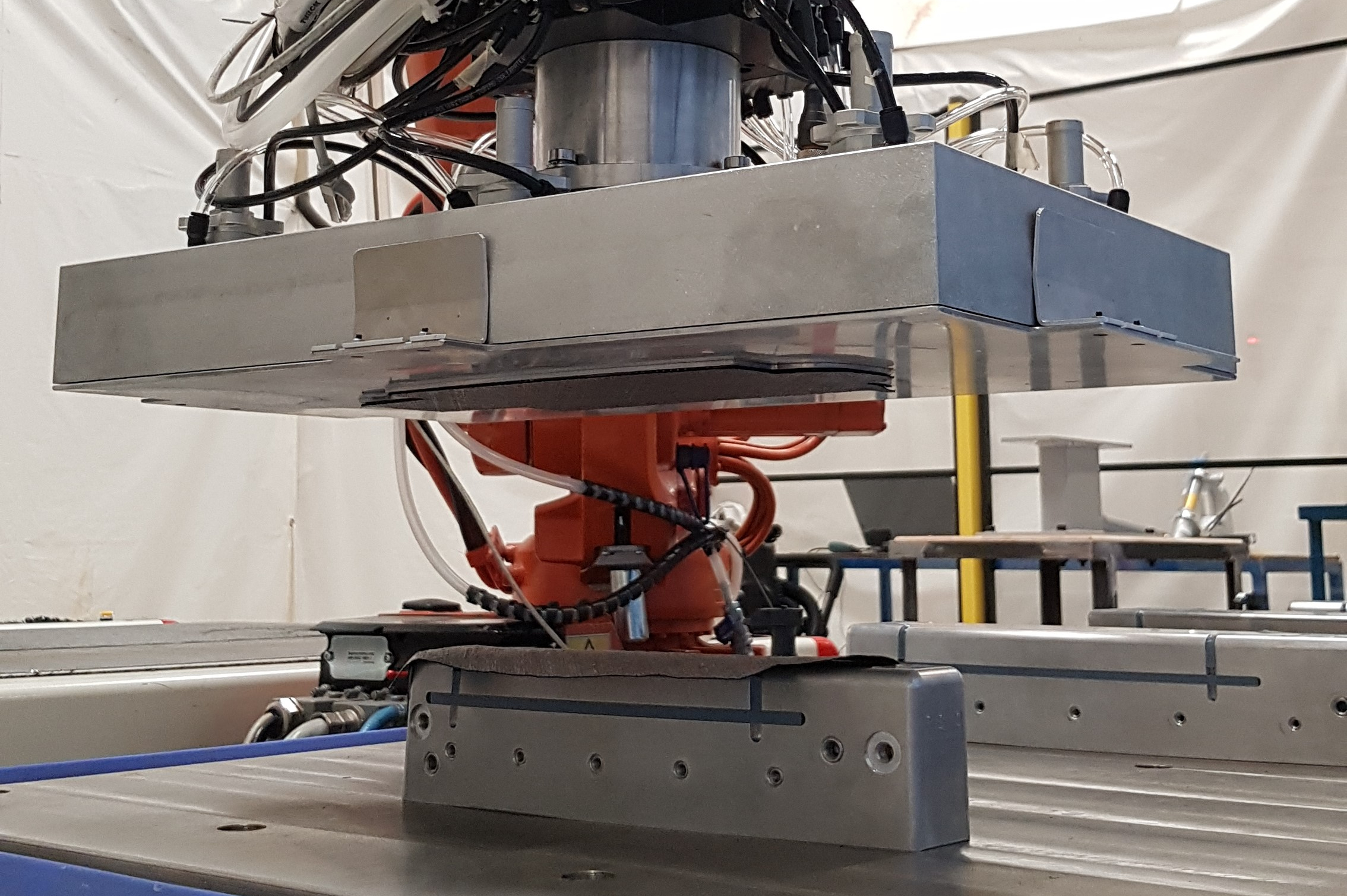

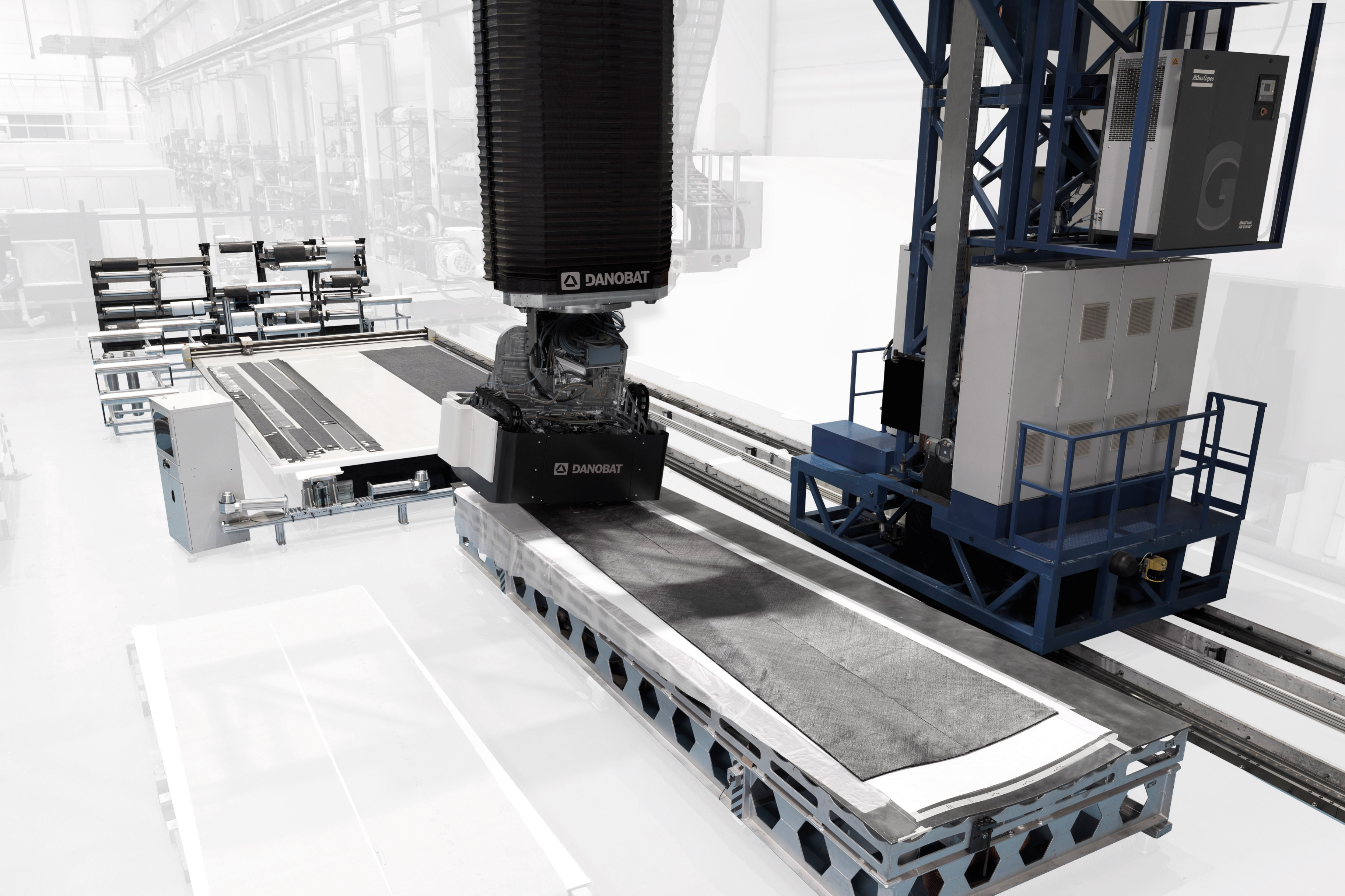

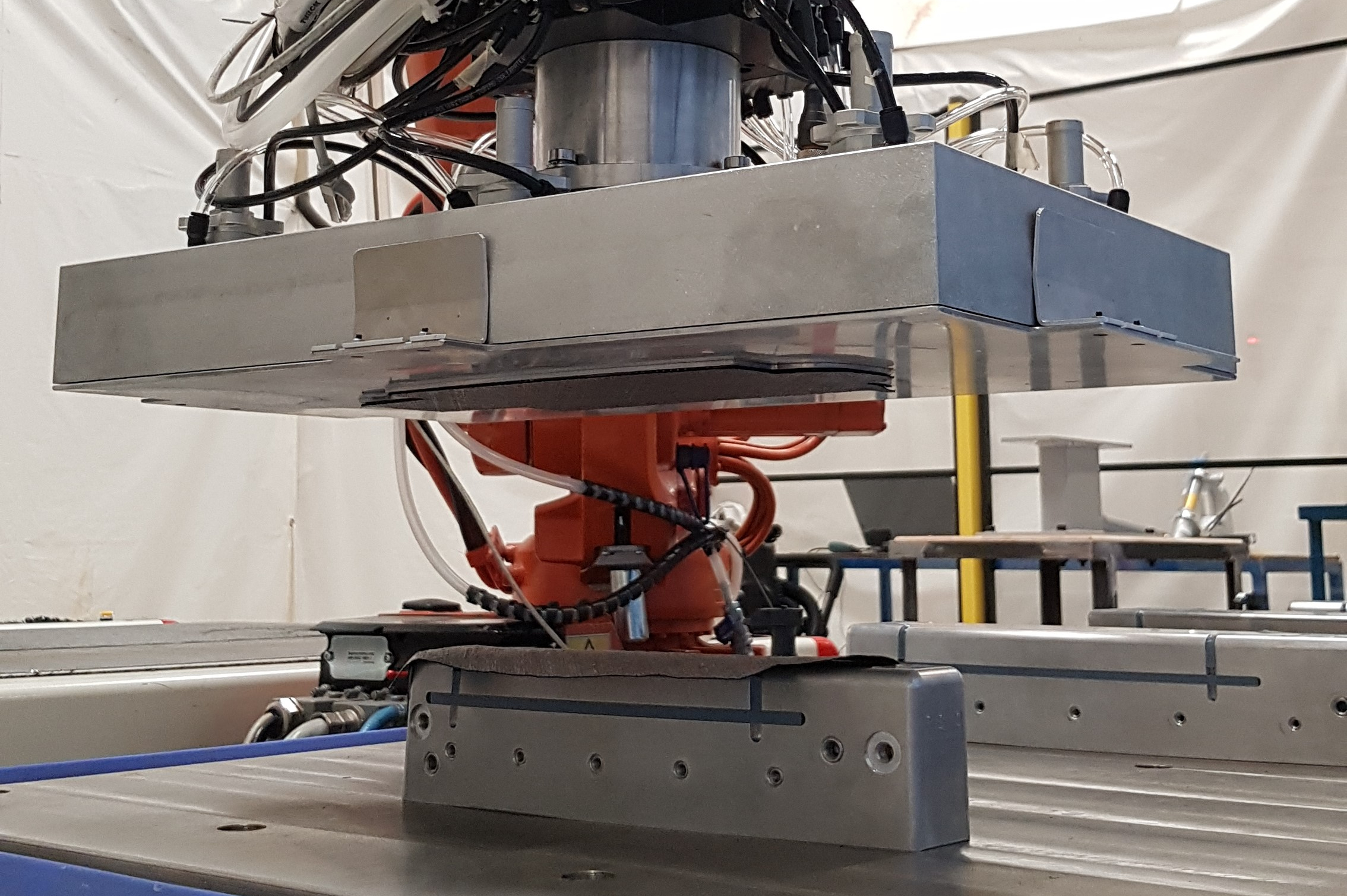

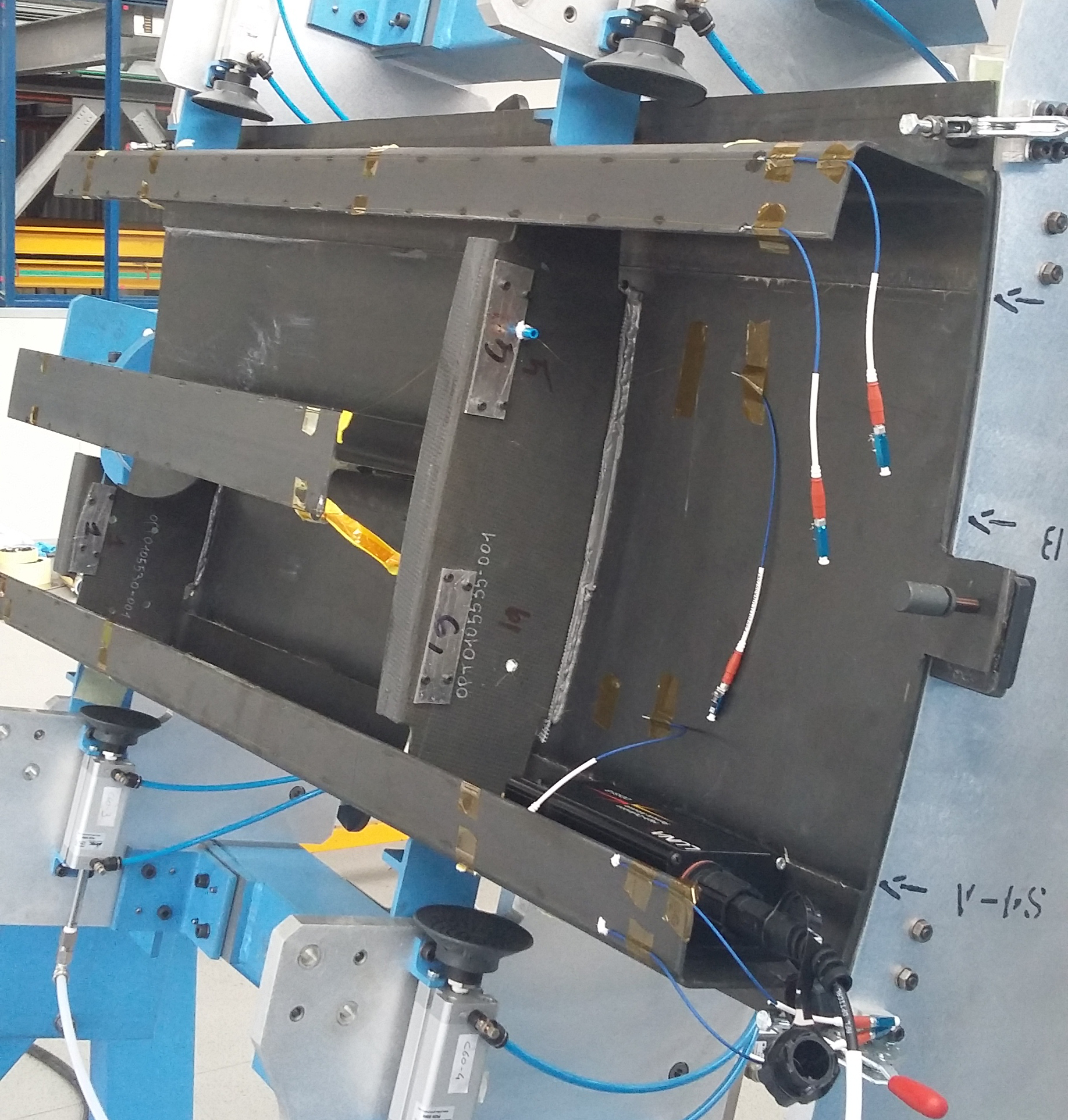

IAI dan OPTICOMS, kata Nathan, memutuskan sejak awal bahwa mereka akan fokus pada dan mengevaluasi penggunaan tiga proses manufaktur yang disediakan oleh tiga mitra:Pengambilan dan penempatan robot otomatis dari kain kering dan prepregged, dipasok oleh Techni-Modul Engineering (TME, Coudes, Prancis); penempatan serat otomatis (AFP) dari derek kering dan prepregged, dipasok oleh Coriolis Composites (Queven, Prancis); dan teknologi penempatan bahan kering otomatis (ADMP), dipasok oleh Danobat (Elgoibar, Spanyol). Pemilihan teknologi dan mitra ini akan sangat penting untuk memandu IAI di seluruh studi perdagangan multi-variannya.

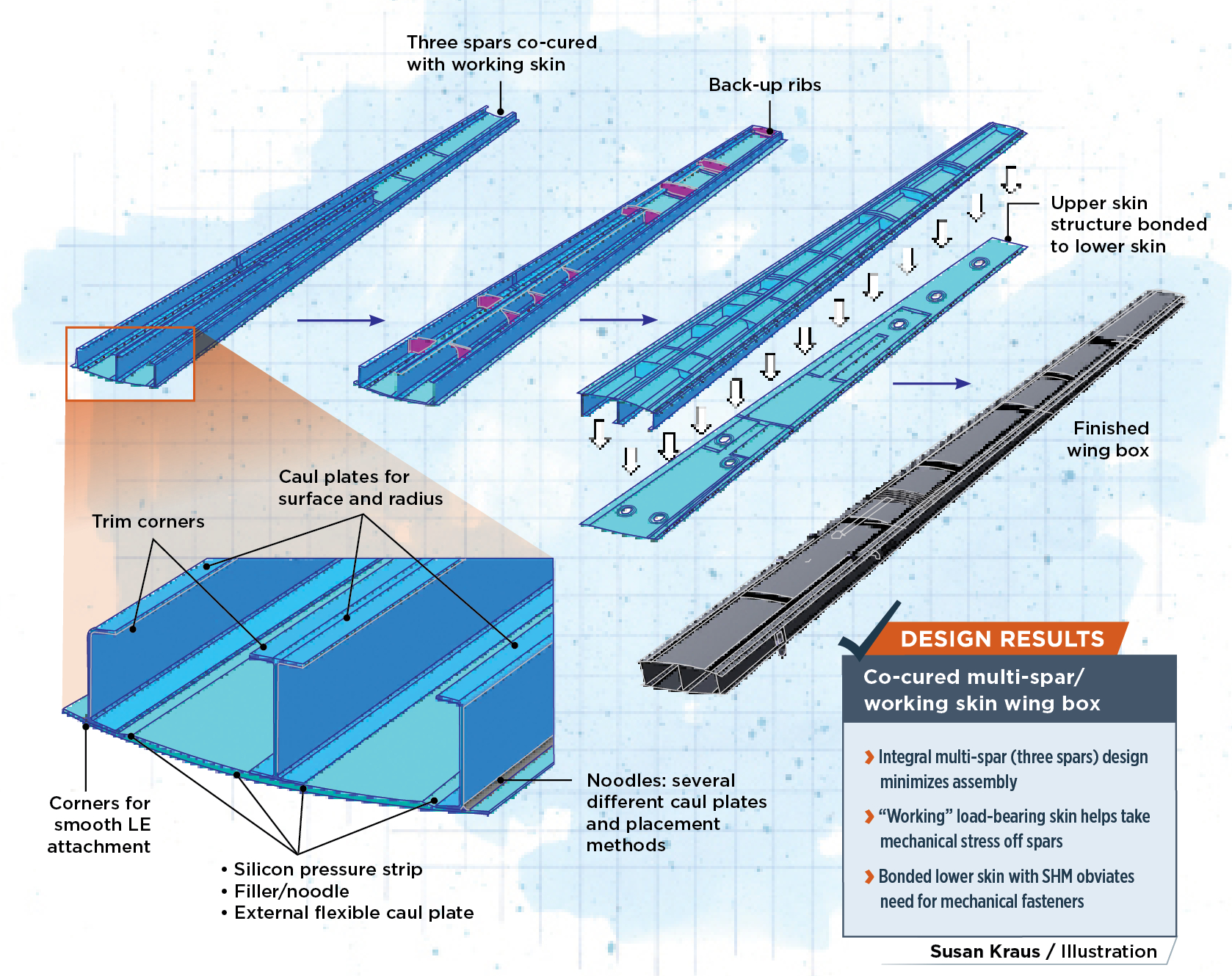

Hasil desain

- Desain multi-spar (tiga spar) terintegrasi meminimalkan perakitan

- Kulit penahan beban yang “bekerja” membantu menghilangkan tekanan mekanis dari spar

- Kulit bawah yang diikat dengan SHM meniadakan kebutuhan akan pengencang mekanis

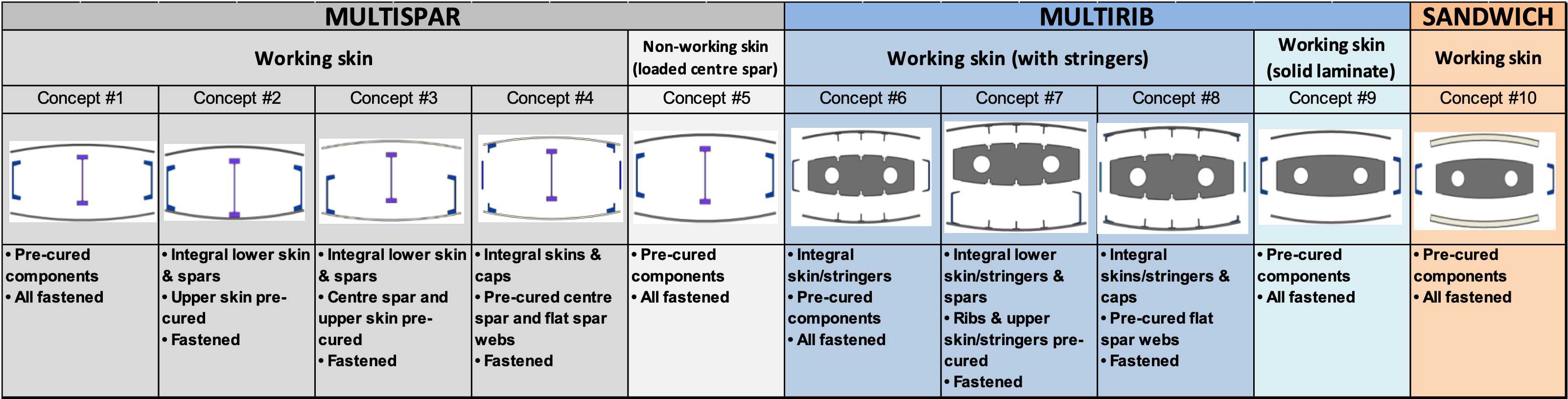

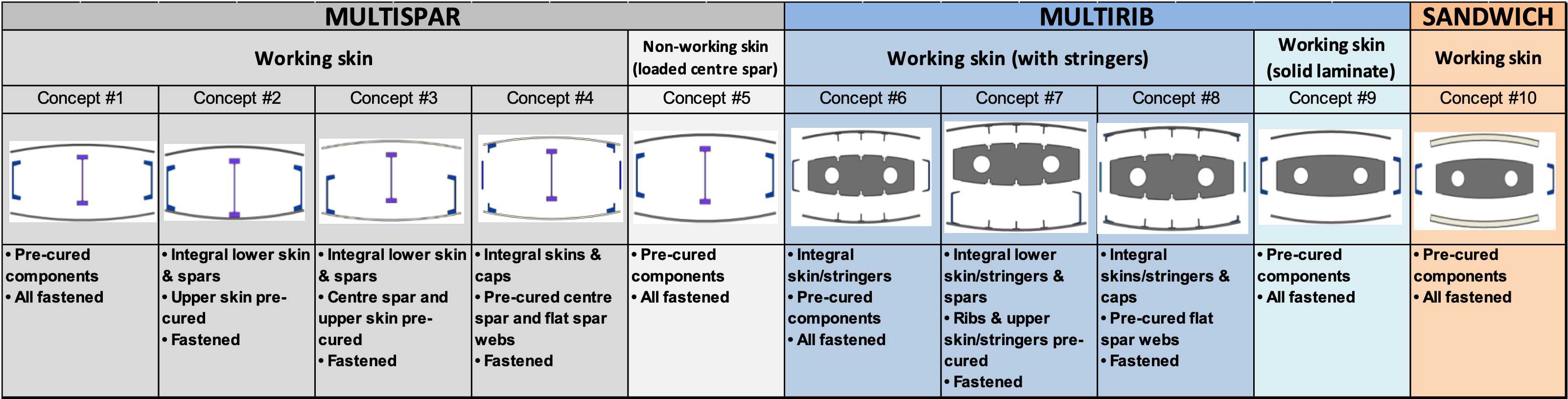

Langkah pertama dalam studi perdagangan ini adalah evaluasi desain. Upaya ini dipimpin di IAI oleh Adam Sawday, insinyur desain struktural untuk teknologi canggih. Sawday mengatakan dia dan IAI mengambil pendekatan bersih untuk desain sayap, mempelajari lebih dari 18 konsep di berbagai arsitektur. Desain dengan cepat jatuh ke dalam salah satu dari dua kategori. Yang pertama menggunakan kulit "bekerja" di mana kulit kotak sayap menjadi struktur penahan beban. Yang kedua menggunakan kulit yang tidak berfungsi dengan tutup tiang yang dimuat. Dalam kategori ini, desain mencakup konsep tradisional dengan rib, stringer, dan dua spar, atau, sebagai alternatif, penggunaan tiga spar — disebut multi-spar — tanpa rib atau stringer. Beberapa konsep juga mempertimbangkan penggunaan konstruksi panel sandwich yang menghasilkan kulit semi-kerja.

“Mantra kami adalah mengurangi upaya manufaktur dan mengurangi upaya perakitan,” kata Sawday. “Dan kami percaya bahwa jika Anda dapat mengembangkan struktur yang lebih efisien yang lebih integral, maka Anda akan mendapatkan struktur yang lebih murah dan lebih ringan.”

Sawday mengatakan desain diukur terhadap serangkaian metrik untuk menilai kemampuan mereka untuk memenuhi target biaya dan berat program. Metrik ini meliputi:biaya material, kompleksitas desain, biaya pembuatan komponen, biaya perakitan, biaya pengujian non-destruktif (NDT), biaya perkakas dan jigging, berat, kekuatan, tingkat kesiapan teknologi (TRL), pertimbangan ekologis, profil risiko, ketahanan dan keandalan. Dari jumlah tersebut, kriteria yang paling banyak diberi bobot adalah bobot, biaya produksi dan perakitan, kompleksitas desain, TRL, dan profil risiko.

Menurunkan pemilihan ke desain akhir

Data dari evaluasi ini membantu IAI memilih konsep desain menjadi 10 finalis. Empat adalah kulit multi-spar / bekerja, satu adalah kulit multi-spar / tidak bekerja dengan spar yang dimuat, empat adalah kulit multi-tulang / bekerja dengan stringer, satu adalah kulit multi-rib / bekerja tanpa stringer, dan satu adalah sandwich struktur/kulit yang bekerja tanpa senar. Setiap desain menawarkan berbagai kombinasi pre-curing, co-curing, bonding, atau pengencangan mekanis.

Untuk mencapai desain akhir melibatkan putaran studi perdagangan lainnya dengan menggunakan banyak kriteria yang sama seperti pada studi pertama. Setiap desain diberi nilai tukar, berdasarkan seberapa baik desain tersebut memenuhi kriteria. “Kami memiliki tabel trade-off yang besar ini, dan setiap opsi desain memiliki nilai, dan ini membantu kami melihat opsi yang paling kuat,” kata Sawday.

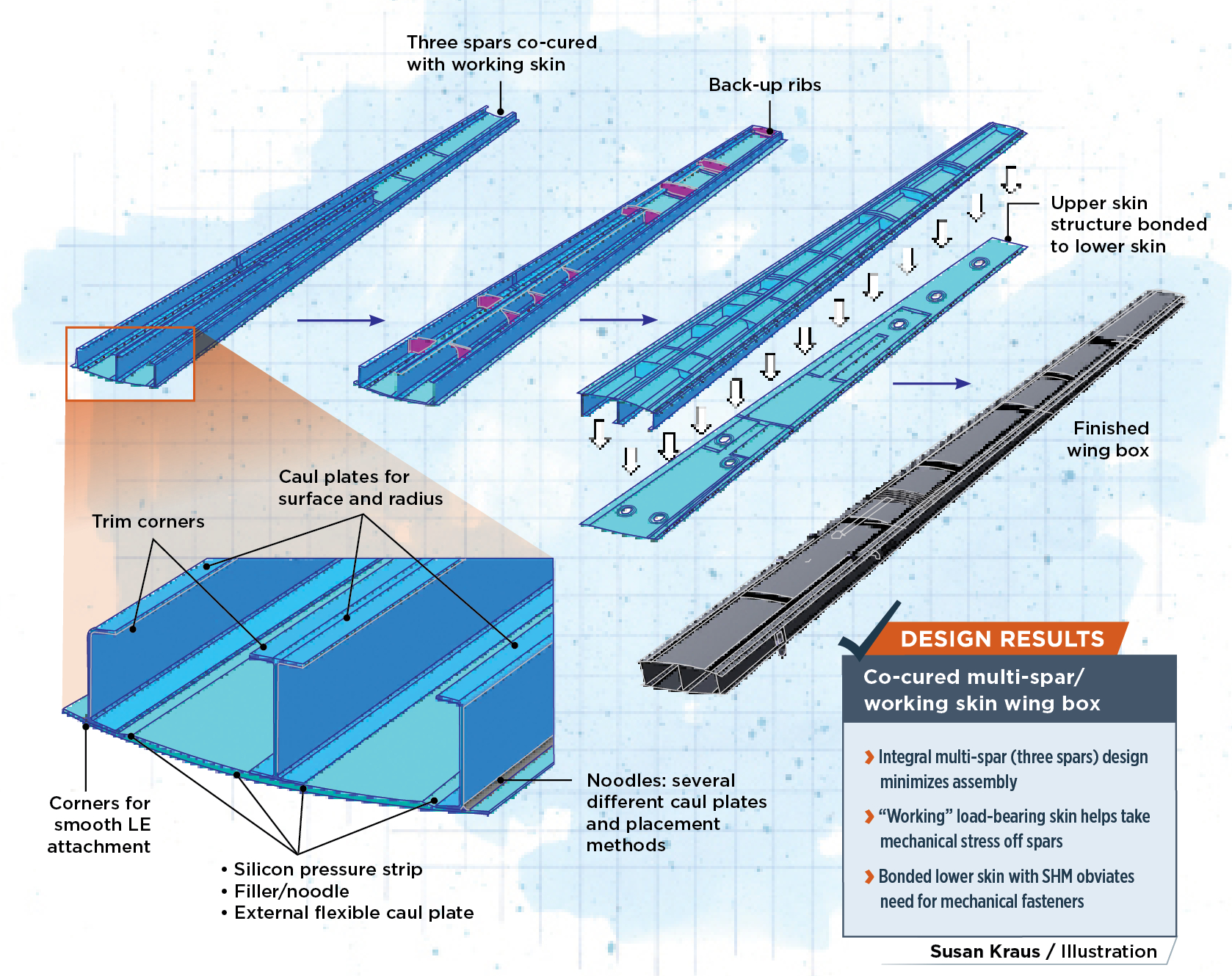

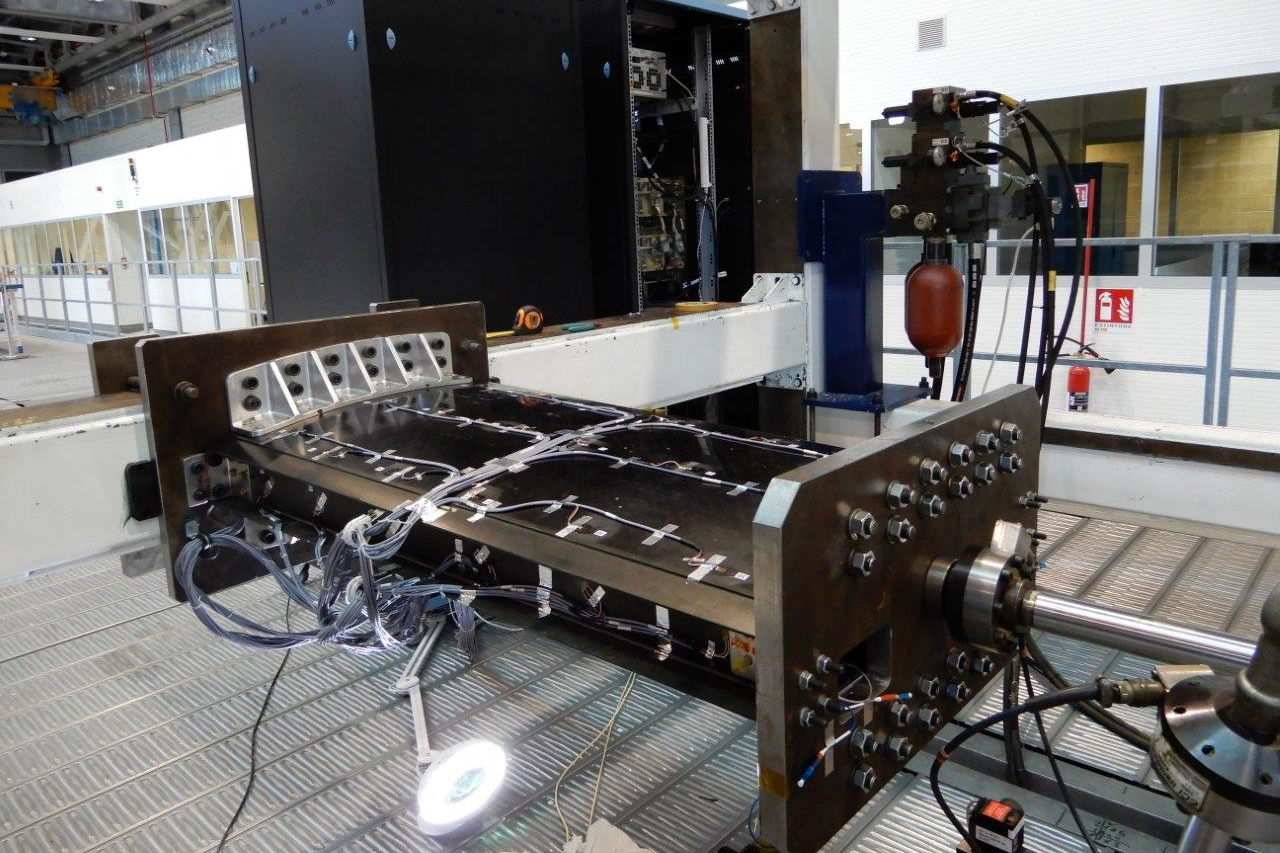

Ada satu desain, sejak awal, yang secara konsisten tampil baik dalam studi perdagangan dan tampaknya akan menjadi yang teratas, catat Sawday. Dan itu terjadi. Dijuluki secara internal sebagai multi-spar/working skin #2, ia memiliki fitur kulit bagian atas yang sangat terintegrasi dan sembuh bersama serta tiga spar. Ini kemudian diikat ke kulit yang lebih rendah yang memiliki panel akses. Terletak secara selektif di antara spar adalah serangkaian rusuk "back up", yang dirancang untuk menopang kulit, yang menanggung sebagian besar beban lentur.

“Struktur paling menguntungkan yang kami kembangkan,” kata Sawday, “adalah struktur dengan multi-spar, di mana kulit menjadi bantalan beban. Spar, kemudian, menjadi struktur yang lebih sederhana dan lebih tipis, dan tidak seberat pada desain sayap komposit tradisional. Kami pikir jika kami bisa membuat spar ini sangat sederhana, dengan penampang yang konstan, itu akan menghemat banyak sakit kepala dan banyak memo.”

Sawday mengatakan desain kulit multi-spar/kerja integral yang terikat menunjukkan janji khusus untuk biaya perakitan yang berkurang, bobot yang rendah, kemudahan otomatisasi dan jumlah suku cadang yang rendah secara keseluruhan. Namun, pertanyaannya tetap ada:Bahan apa dan proses manufaktur mana yang paling cocok untuk menghidupkan desain ini?

Studi perdagangan M&P

Yang pertama adalah studi perdagangan material. Ini dilakukan di IAI oleh Yaniv Yurovitch, insinyur material komposit. Dia mengatakan OPTICOMS mulai mengevaluasi prepreg serat karbon OOA, serat karbon kering (pita dan kain) dan resin berdasarkan rekomendasi dari Piaggio, IAI dan mitra teknologi. Hasilnya adalah daftar 35 materi yang berkualitas dan baru.

Kelompok bahan pertama ini kemudian disaring berdasarkan parameter paling penting untuk proyek OPTICOMS:Biaya, suhu transisi gelas (Tg ), viskositas (untuk infus atau injeksi) dan kesesuaian untuk teknologi layup otomatis. Evaluasi ini mengurangi daftar bahan dari 35 menjadi 20 prepreg, serat kering, dan resin.

Sampel dari masing-masing 20 bahan ini dipesan; Yurovitch kemudian membuat kupon dan melakukan tes mekanis sebagai bagian dari seleksi bawah berikutnya. “Itu adalah paket pekerjaan yang sangat besar,” kata Yurovitch. “Itu memungkinkan kami untuk membuat lebih banyak keputusan dan memilih tiga materi terakhir.” Kombinasi serat/resin tersebut adalah:

- Toray Composites Materials America's (Tacoma, Wash., U.S.) 2510 serat karbon/prepreg epoksi.

- Kaset UD serat karbon HiTape Hexcel (Stamford, Conn., A.S.), untuk digunakan dengan resin epoksi HexFlow RTM6 Hexcel.

- Kain non-crimp serat karbon (NCF) yang dipasok oleh SAERTEX (Saerbeck, Jerman), untuk digabungkan melalui infus dengan epoksi PRISM EP2400 dari Solvay Composite Materials (Alpharetta, Ga., A.S.) yang dikeraskan.

Daftar ini jelas mendukung penggunaan serat kering, yang pada gilirannya mendukung infus sebagai proses pembuatan. Nathan mengatakan ini sebagian didorong oleh tantangan mengelola masa simpan prepreg di lingkungan bervolume rendah. “Ketika Anda berbicara tentang produksi volume rendah, Anda benar-benar tidak ingin membawa banyak prepreg dan khawatir tentang mengatur umur simpan,” katanya. “Serat kering tidak memiliki masalah itu.”

Ketiga bahan ini juga dipasangkan dengan satu atau lebih proses manufaktur yang dipilih untuk OPTICOMS:Prepreg Toray cocok dengan pick-and-place dan AFP, HiTape/RTM6 Hexcel cocok dengan AFP serta pick and place, dan SAERTEX NCF cocok dengan pick-and-place atau ADMP.

Perdagangan seputar proses manufaktur otomatis — yang paling cocok untuk jenis suku cadang mana — masih dilakukan oleh IAI dan OPTICOMS. Namun, hasil awal, kata Nathan, jelas menunjukkan teknologi ke arah tertentu. Misalnya, teknologi ADMP Danobat, yang awalnya dikembangkan untuk penempatan cepat kain lebar dalam pembuatan bilah turbin angin, telah terbukti sama efisiennya di OPTICOMS. Teknologi ini telah matang selama OPTICOMS dan ketangguhan serta keandalannya telah ditingkatkan, tetapi masih merupakan teknologi tata ruang kedirgantaraan yang kurang matang dibandingkan dengan AFP.

Sebaliknya, AFP dengan sistem Coriolis, dengan pengalaman kedirgantaraan yang luas, merupakan teknologi yang matang dan akurat, tetapi memiliki waktu layup yang lebih lama dibandingkan dengan ADMP dan memerlukan inspeksi yang relatif sering untuk memeriksa anomali. Coriolis telah membuat kemajuan penting di seluruh proyek OPTICOMS dengan pengembangan inline, inspeksi layup real-time untuk menghadapi tantangan ini, kata Nathan. Akhirnya, teknologi pick-and-place TME, yang dirancang untuk mengotomatiskan transfer kain potong dari meja potong ke cetakan, tampaknya paling efektif untuk bagian yang lebih kecil dan terpisah, seperti rusuk cadangan di multi-spar/bekerja. desain kulit.

Langkah selanjutnya

OPTICOMS berada di jalur yang tepat untuk memenuhi target otomatisasi, biaya, dan penghematan berat yang ditetapkan oleh program, kata Nathan, meskipun masih ada beberapa bulan pekerjaan yang harus dilakukan untuk mengevaluasi proses manufaktur serta solusi perakitan.

“Ini adalah poin penting tentang OPTICOMS,” jelasnya. “Kami memiliki pilihan desain yang kuat. Kami memiliki pilihan materi yang lebih rendah. Kami memiliki pilihan proses yang menurun. Semua ini membutuhkan waktu dan usaha. Ini adalah salah satu aspek unik dari proyek ini.”

OPTICOMS memprakarsai tiga panggilan untuk proposal (CFP) untuk teknologi dan perangkat keras untuk mendukung, memastikan dan meningkatkan tujuan proyek. Proposal yang berhasil menjadi proyek Clean Sky 2, terkait dengan dan melengkapi Mitra Inti “induk” OPTICOMS — semuanya bekerja bersama untuk mencapai tujuan bersama.

Upaya pertama dalam pengembangan ini adalah FITCoW, yang bertujuan untuk mengembangkan sistem perkakas serat karbon integral yang baru untuk perawatan bersama kulit yang bekerja dan tiga tiang. Daftar target FITCoW ambisius:pengurangan 50% dalam biaya suku cadang yang diproduksi, pengurangan biaya perkakas 30% (dibandingkan dengan alternatif logam), pengurangan waktu produksi 20% dibandingkan dengan alternatif autoklaf dan OOA, pengurangan ketidakcocokan CTE 40% dibandingkan dengan perkakas Invar , 20% penurunan waktu pemanasan dan pendinginan dan 40% pengurangan waktu inspeksi berkat kemampuan kontrol dimensi yang lebih baik.

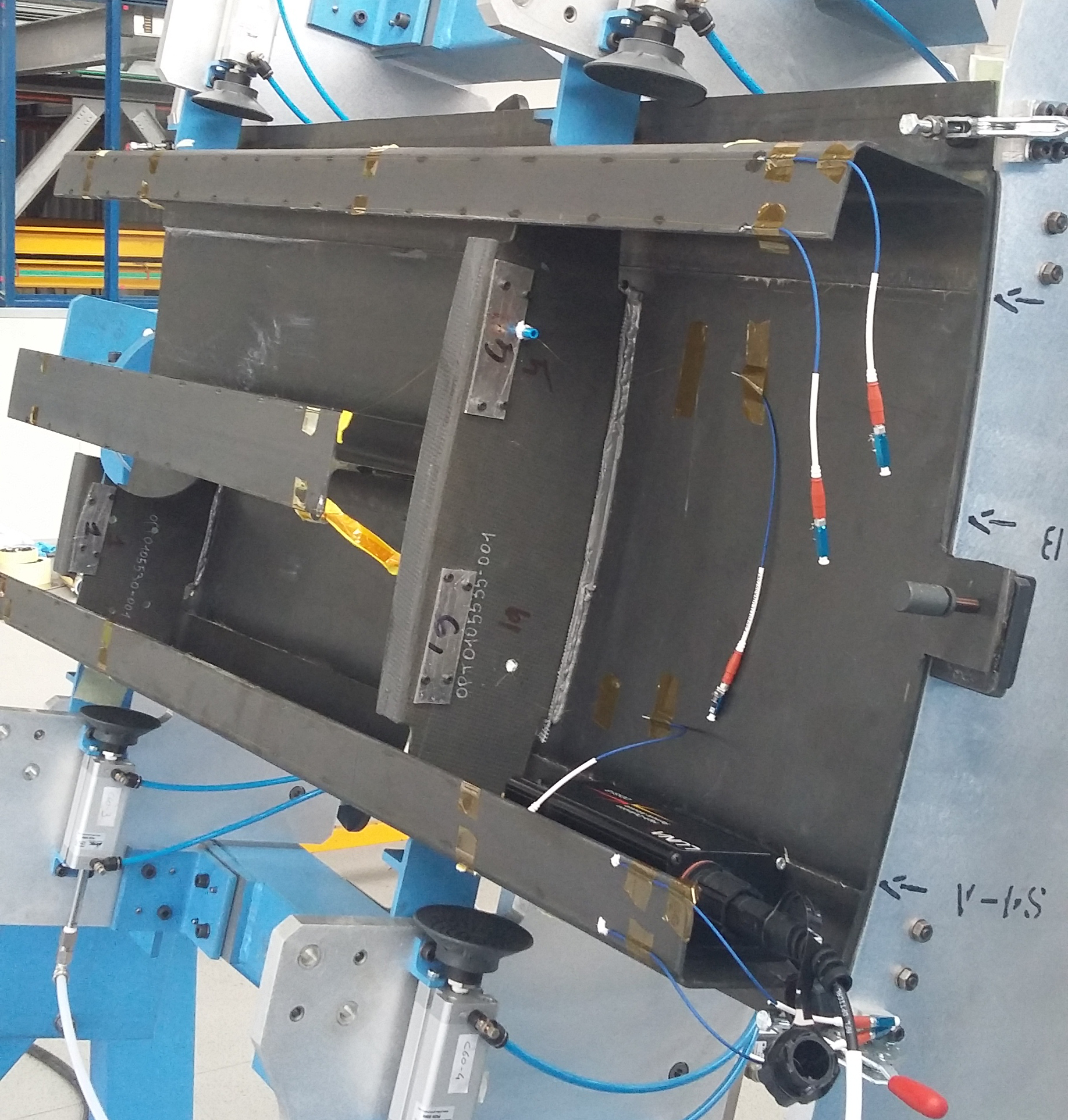

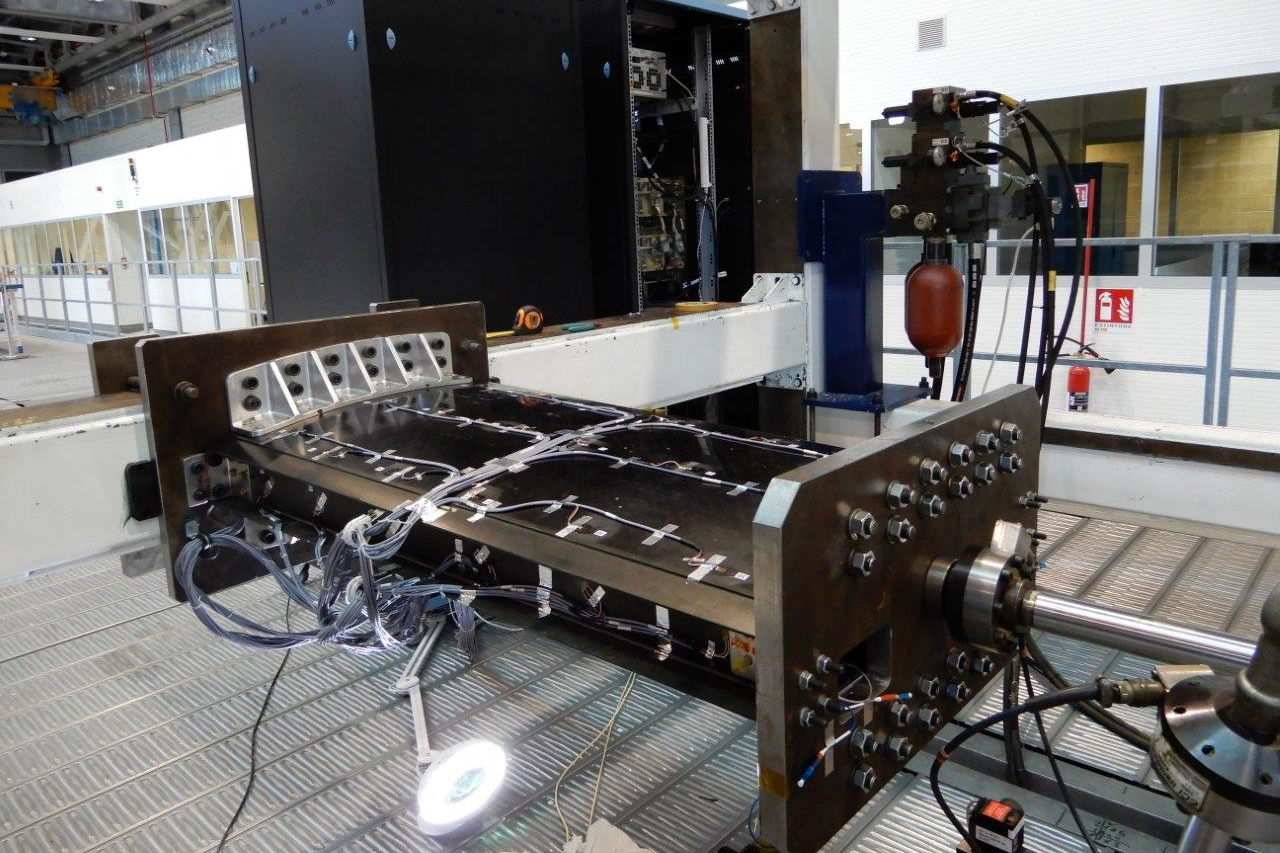

Untuk merekatkan spar/struktur kulit ke kulit bagian bawah, CFP kedua menghasilkan proyek OPTICOMS lain yang disebut WIBOND, untuk mengembangkan alat perakitan ikatan yang menempatkan perekat, menerapkan tekanan yang sesuai dan menggabungkan sensor serat optik di jalur ikatan untuk kesehatan struktural pemantauan obligasi; CW akan melaporkan hal ini dan teknologi perakitan lainnya dalam artikel terpisah yang akan diterbitkan pada tahun 2022.

CFP ketiga dimulai untuk menghadapi tantangan penting dari tegangan sisa yang menyebabkan "pegas" dari struktur spar/kulit. Deformasi ini dapat memiliki efek merusak pada proses perakitan ikatan. Proyek ELADINE bergabung dengan upaya OPTICOMS untuk mengembangkan perangkat lunak yang memodelkan dan memprediksi anisotropi termal, penyusutan polimerisasi, interaksi bagian alat, aliran resin dan pemadatan serta gradien suhu di seluruh struktur.

Fokus utama IAI dan OPTICOMS saat ini adalah untuk mengirimkan pada Q2 2022 sayap demonstran 6,8 meter lengkap ke Piaggio untuk pengujian statis dan kelelahan. Ini akan diikuti dengan analisis kinerja keseluruhan sayap dan kemampuan desain, material, dan proses untuk memenuhi kriteria proyek. Setelah itu akan muncul rekomendasi dari Piaggio tentang langkah potensial selanjutnya menuju komersialisasi.

Di luar Piaggio, bagaimanapun, IAI berharap kotak sayap OPTICOMS dapat diterapkan di pesawat lain. “Meskipun proyek ini didasarkan pada pesawat tertentu,” kata Sawday, “kami mencoba membuat desain yang dapat diskalakan untuk ketebalan yang berbeda dan ukuran yang berbeda. Kami tidak pernah melupakan fakta bahwa teknologi ini dapat dan harus sangat mudah beradaptasi.”