Mengurangi biaya bahan cetak 3D serat berkelanjutan

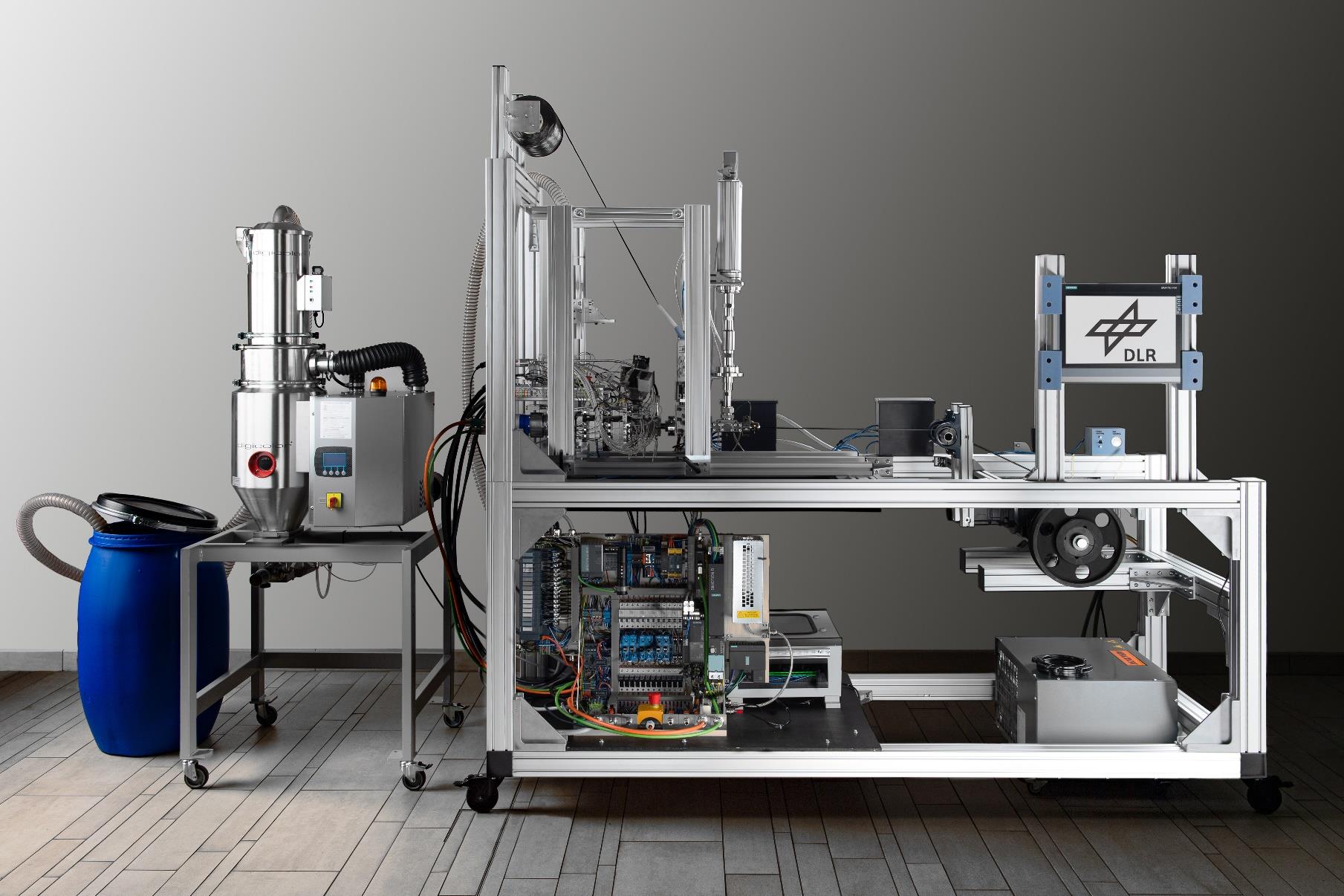

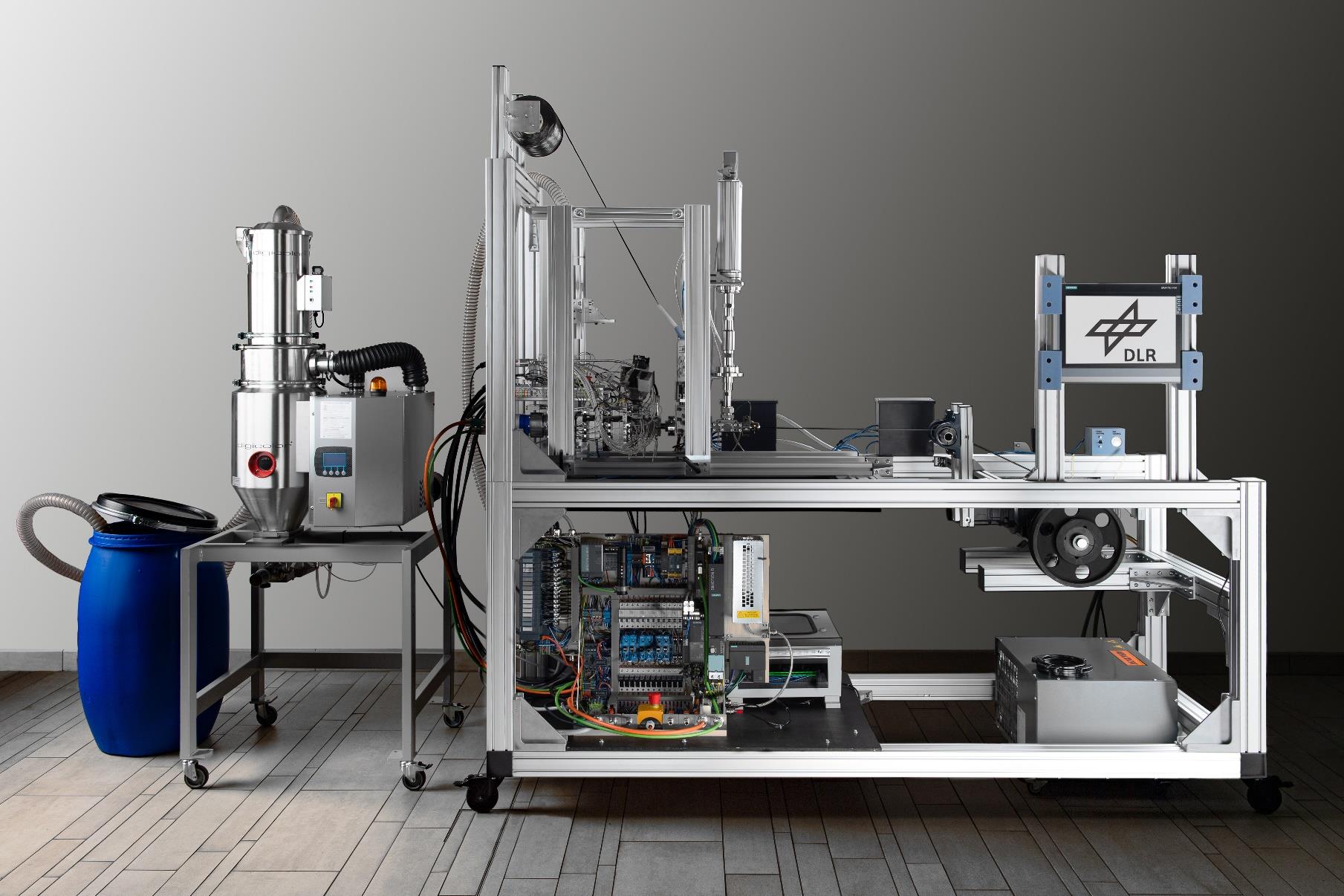

Institut Struktur Komposit dan Sistem Adaptif DLR (Braunschweig, Jerman) adalah lembaga penelitian terkemuka dalam konstruksi ringan, mengejar teknologi baru di empat bidang strategis:desain untuk sertifikasi, digitalisasi dan Industri 4.0, daur ulang dan struktur komposit aditif. CW dilaporkan awal tahun ini di EmpowerAX Innovation Lab institut untuk mempercepat, memperkuat, dan memperluas transfer ekstrusi aditif ke industri untuk komposit cetak 3D. juga menyelesaikan serangkaian proyek R&D termasuk simulasi ekstrusi aditif, modifikasi termoplastik untuk meningkatkan kinerja dalam pencetakan 3D dan produksi filamen printer dengan serat kontinu.

Proyek terakhir ini, berjudul ENDLOSEFFEKT ("efek tak berujung"), dirancang untuk meningkatkan produksi, kualitas dan biaya bahan yang diperkuat serat panjang tanpa akhir. “Ketersediaan filamen pencetakan serat kontinu pra-impregnasi terbatas,” jelas Maik Titze, yang bertanggung jawab untuk pembuatan aditif di Institut Struktur Komposit dan Sistem Adaptif DLR di Braunschweig. “Keterbatasan ketersediaan dan variasi bahan yang dapat digunakan, serta harga bahan, merupakan hambatan untuk aplikasi. Kami ingin merancang nosel impregnasi sehingga peralatan yang sama yang digunakan untuk memproduksi filamen berisi serat cincang standar untuk FDM [pemodelan deposisi fusi] juga dapat menghasilkan filamen yang diperkuat serat kontinu. Peralatan ini ditujukan untuk perusahaan yang memproduksi filamen printer 3D, dengan tujuan untuk mengurangi biaya pencetakan 3D dengan bahan yang diperkuat serat terus menerus.”

Saat ini, sebagian besar filamen printer 3D yang diperkuat serat kontinu dibuat oleh perusahaan yang sama yang menjual mesin cetak serat kontinu, dengan setiap bahan dikembangkan dan dioptimalkan untuk satu sistem pencetakan tertentu. Bahan-bahan ini cenderung agak mahal.

“Ide kami adalah memulai dengan berbagai ukuran serat kering, misalnya derek serat karbon 1K hingga 50K, dan kemudian menggunakan impregnasi lelehan langsung dari pelet atau butiran termoplastik komoditas melalui ekstrusi karena sangat hemat biaya,” kata Titze. “Anda tidak perlu memproduksi bubuk polimer atau foil, juga tidak menggunakan pengepres mahal atau ratusan rol untuk mencapai impregnasi serat. Jadi, pemrosesan menjadi lebih mudah diakses dan terjangkau.”

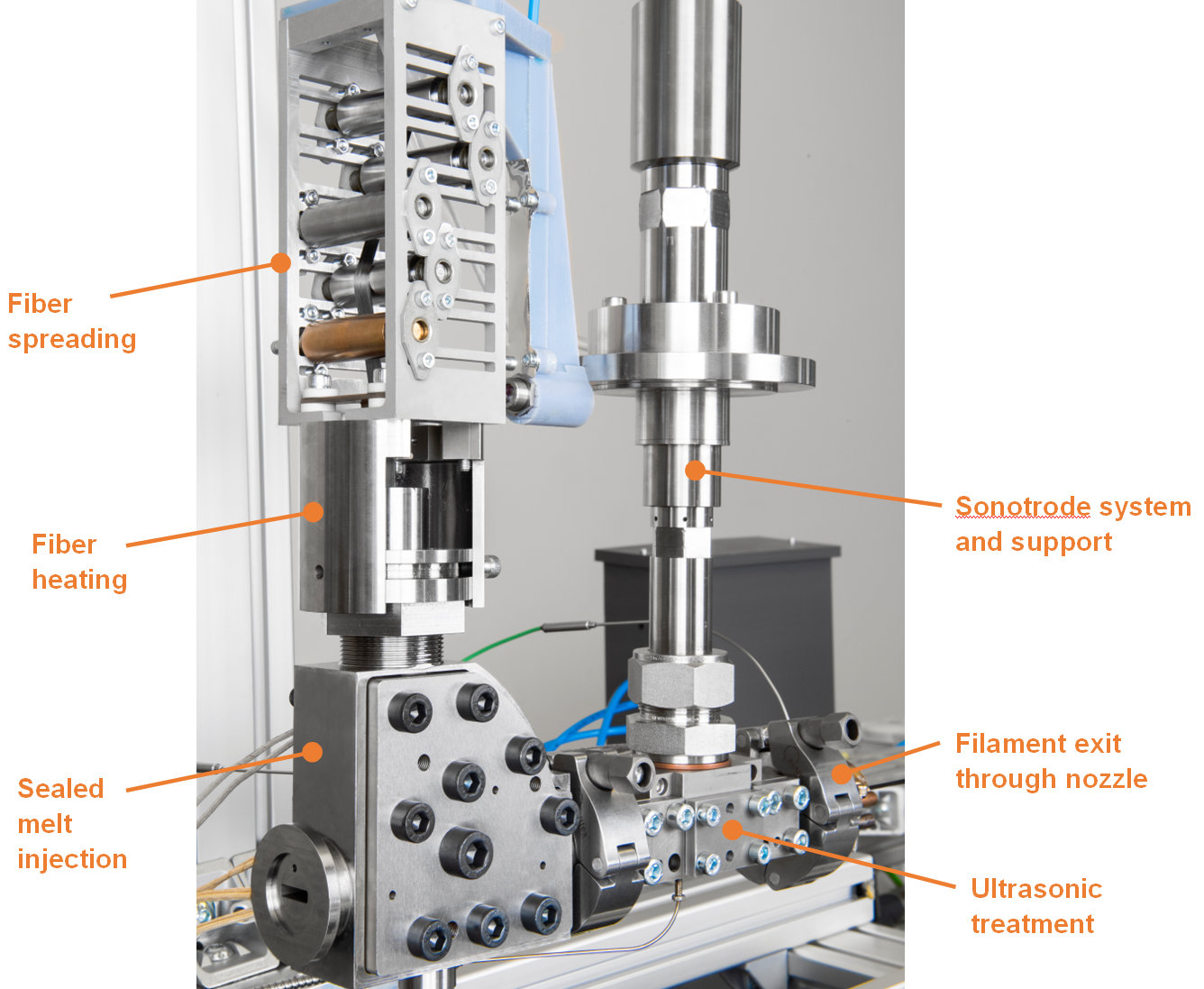

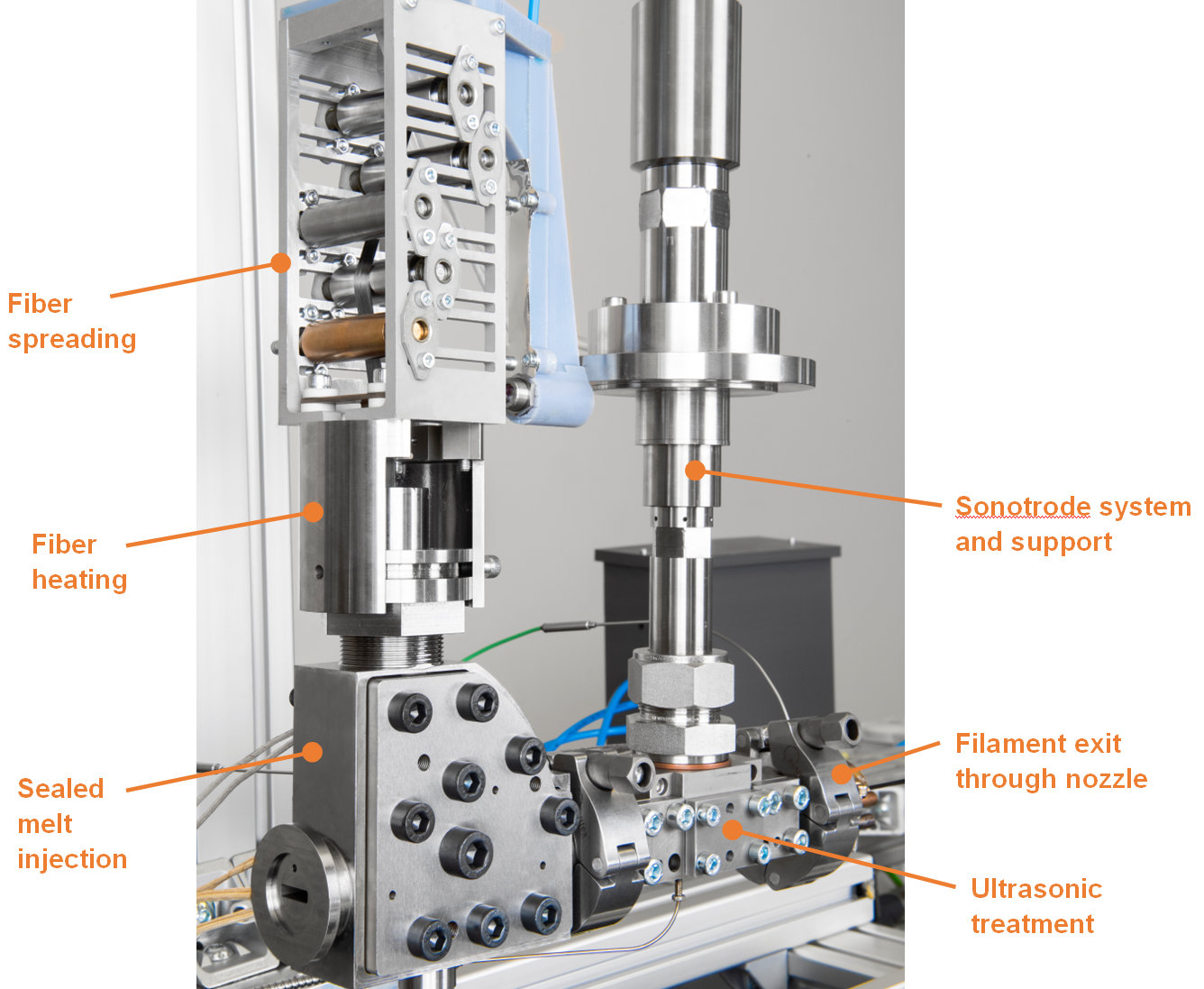

Alih-alih menekan, ikat pinggang dan rol, DLR merancang sistem menggunakan ultrasound. “Kami menggunakan sonotrode 19,5 kilohertz yang mengarahkan getaran ke termoplastik cair yang mengelilingi serat,” Titze menjelaskan. “Ini matriks dan penguatan di 19.500 kali per detik, yang menghasilkan impregnasi yang sangat baik.”

Jalur proses dimulai dengan penyebaran dan pemanasan serat (Gbr. 1). Penguatan ini kemudian dimasukkan ke dalam ruang tertutup di mana polimer leleh disuntikkan. Saat serat melewati ruang ini, resin yang meleleh melapisi serat. “Serat dan polimer kemudian melanjutkan ke ruang ultrasound, yang panjangnya 80 milimeter, sangat kecil dan kompak,” catat Titze. “Vibrasi yang dipancarkan sonotrode menggetarkan filamen polimer yang diperkuat serat, yang kemudian keluar dari nosel dalam bentuk apa pun yang Anda inginkan. Misalnya, nozzle bisa berbentuk lingkaran atau datar.”

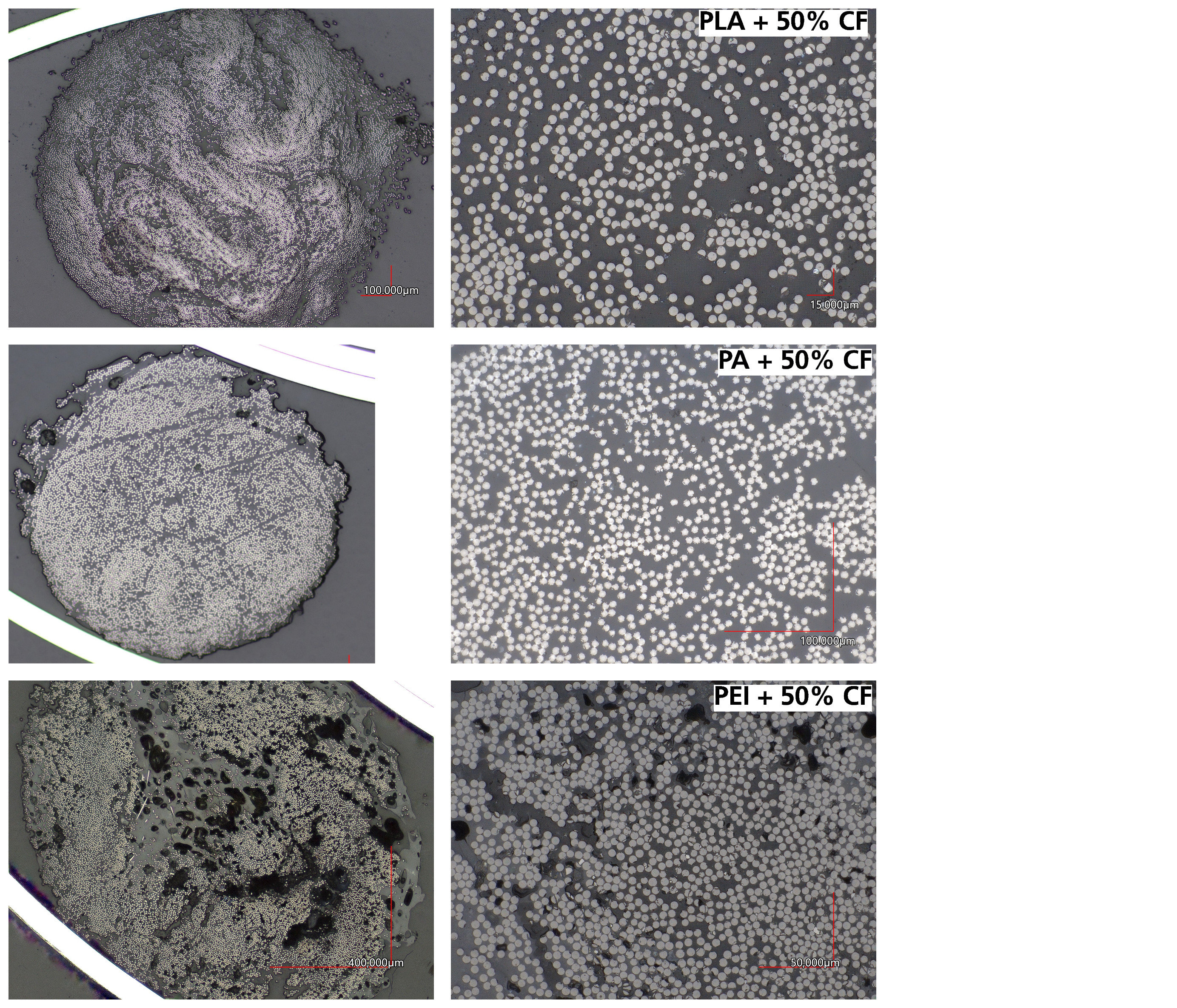

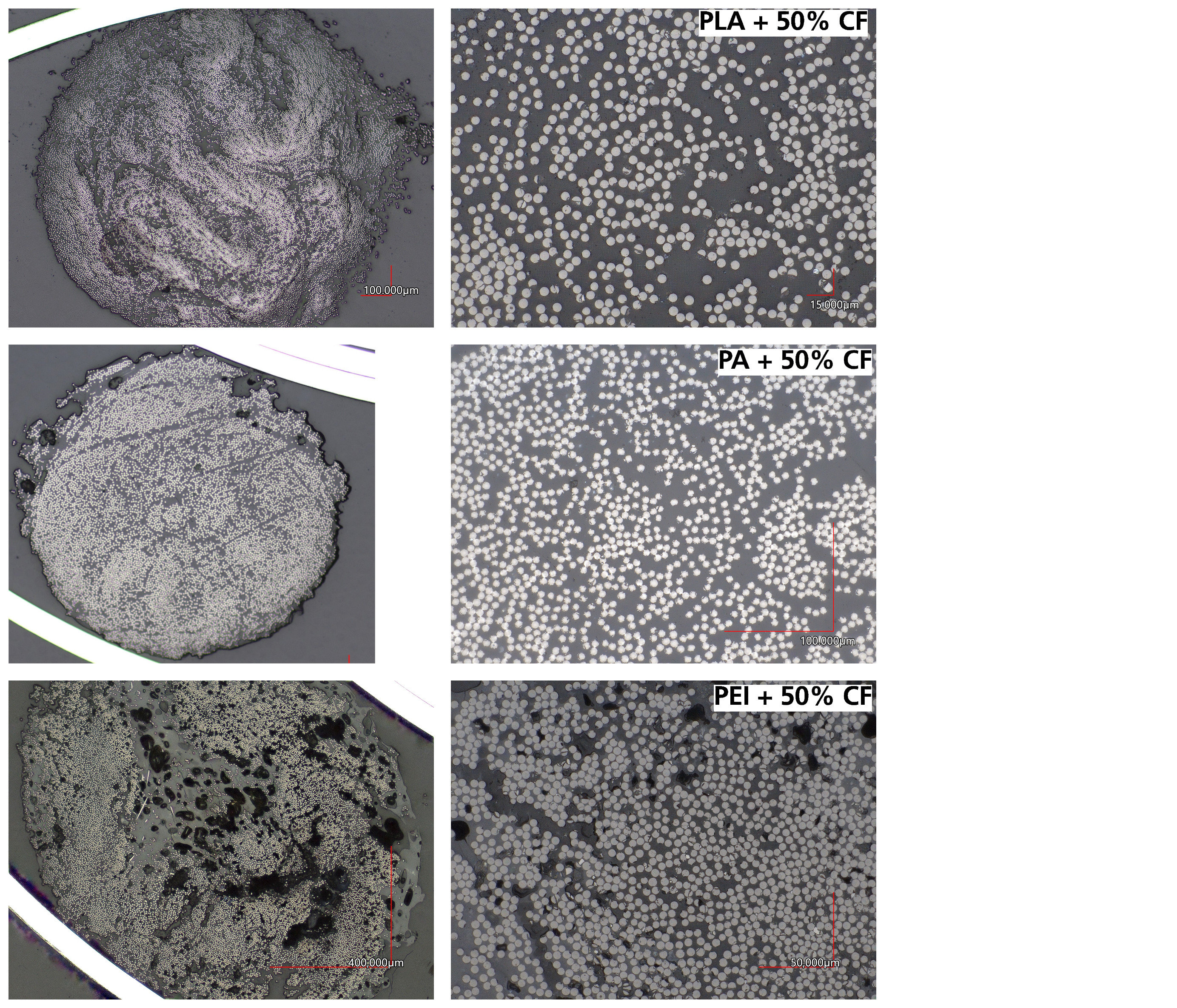

Mikrograf pada Gambar. 2 menunjukkan serat karbon 12K yang diresapi dengan asam polilaktat (PLA), poliamida (PA) dan polieterimida (PEI) pada volume serat 50%. Volume serat dapat disesuaikan (30-50%) melalui desain nosel mati, kata Titze. “Kami yakin hingga 60% akan memungkinkan. Secara keseluruhan, lebih banyak pekerjaan diperlukan pada prosesnya, tetapi kami telah menunjukkan bahwa proses ini berhasil dengan hasil awal yang baik dan kecepatan garis 5 milimeter/detik.” Dia mengakui ini lambat, dan tidak ekonomis, tetapi desain peralatan baru yang akan diuji pada bulan Juni, ditargetkan sudah mencapai 3 meter/menit.

“Biasanya, kecepatan akan mendekati 10 meter/menit,” kata Titze. “Namun, teknologi ini juga bermaksud untuk memungkinkan produksi kombinasi material baru yang fleksibel, sehingga kecepatan yang sedikit lebih rendah dapat membantu membuat produksi yang lebih kecil berjalan dengan harga terjangkau.

Proses yang dikembangkan DLR tidak selektif terhadap satu bahan — serat atau polimer apa pun dapat digunakan, kata Titze. “Ini penting karena proses terus berhibridisasi dan bahan baru diperlukan. Bahan untuk pencetakan 3D harus menjadi lebih kompetitif, atau pencetakan 3D serat berkelanjutan tidak akan memiliki masa depan yang cerah. Dengan menggunakan pelet atau butiran termoplastik, kami dapat menurunkan biaya secara signifikan dan peralatan dapat dipasang di ruang instalasi kecil sehingga bahkan perusahaan kecil pun dapat menerapkannya.”

Institut Struktur Komposit dan Sistem Adaptif DLR memulai proyek ini pada Oktober 2019 dan akan menyelesaikannya pada Januari 2022. “Tujuan kami adalah untuk lebih mengecilkan teknologi dan mengintegrasikannya ke dalam kepala cetak,” kata Titze. “Jadi, ini akan menjadi impregnasi langsung sejalan dengan pencetakan. Kedua pendekatan akan dialihkan ke industri.” Ia menjelaskan bahwa sebagai lembaga nonprofit pemerintah, DLR tidak akan “menjual” apa pun dan oleh karena itu hak eksklusif. “Tujuan kami adalah melibatkan pemasok print head untuk menurunkan harga material secara menyeluruh dan memperluas aplikasi industri manufaktur aditif serat berkelanjutan.”