Kit yang mudah digunakan memungkinkan perbaikan struktur komposit di lapangan

Jembatan yang dapat dipasang secara modular adalah aset utama dalam operasi taktis dan logistik militer, serta untuk memulihkan infrastruktur transportasi selama bencana alam. Konstruksi komposit sedang diselidiki untuk mengurangi berat jembatan tersebut, yang pada gilirannya mengurangi beban kendaraan transportasi dan mekanisme pengambilan peluncuran. Komposit juga menawarkan potensi untuk meningkatkan kemampuan membawa beban dan memperpanjang masa pakai dibandingkan dengan jembatan logam.

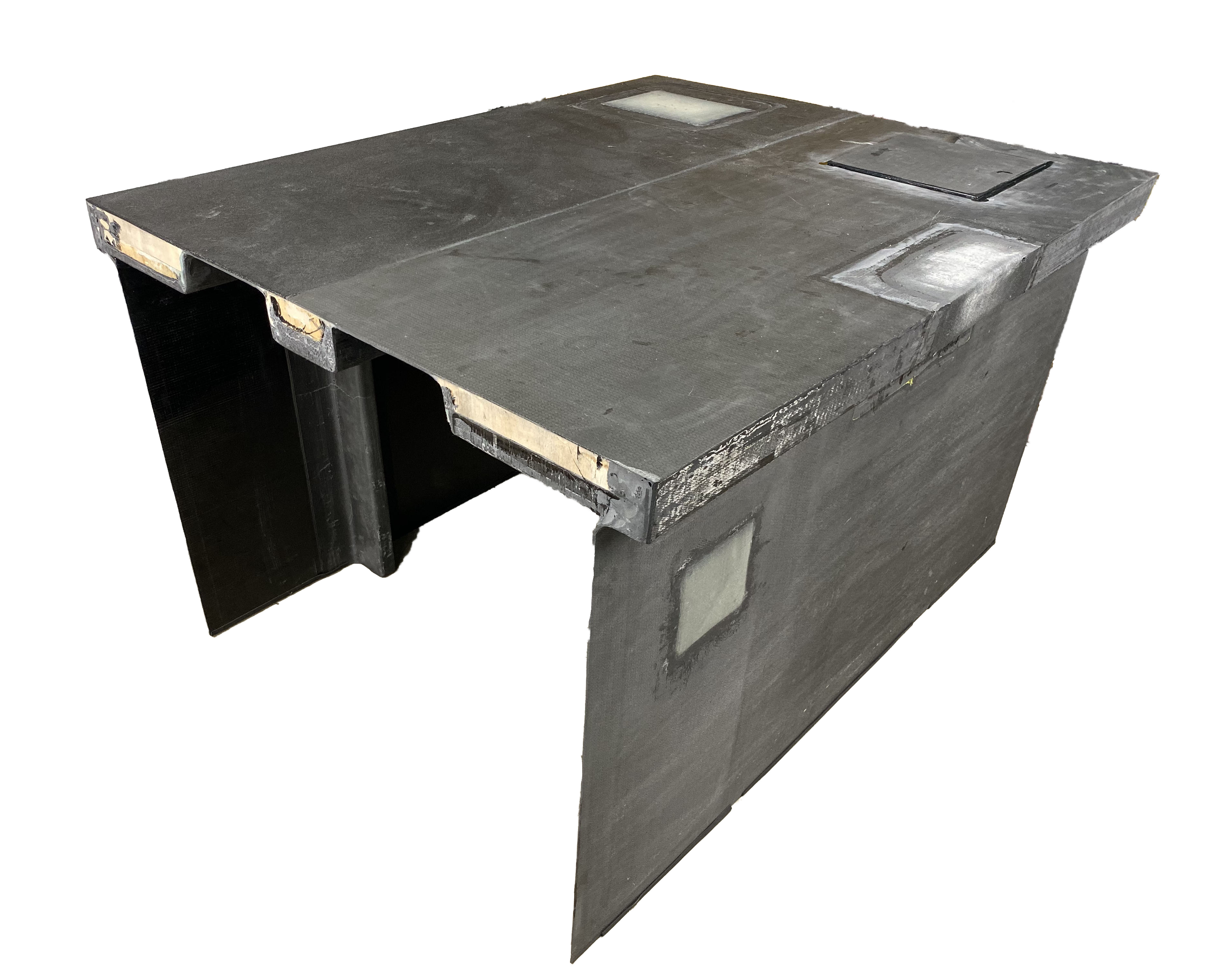

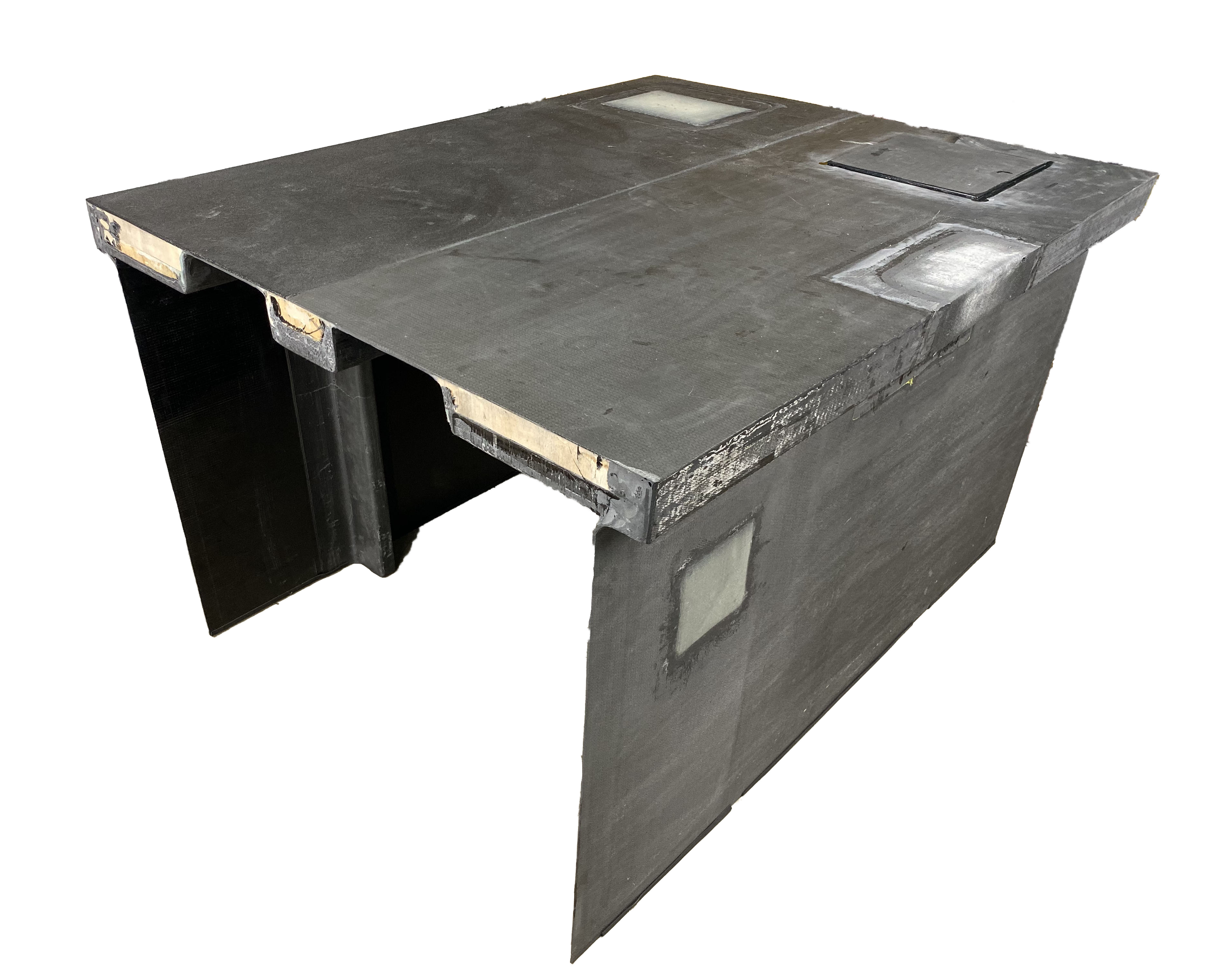

Jembatan Komposit Modular Lanjutan (AMCB) adalah salah satu contohnya, dirancang dan dibuat menggunakan laminasi epoksi yang diperkuat serat karbon (Gbr. 1) oleh Seemann Composites LLC (Gulfport, Miss., AS) dan Material Sciences LLC (Horsham, Penn., AS ). Namun, kemampuan untuk memperbaiki struktur seperti itu di lapangan telah menjadi masalah yang menghambat adopsi komposit.

Pada tahun 2016, Custom Technologies LLC (Millersville, Md., AS) dianugerahi hibah Penelitian Inovasi Bisnis Kecil (SBIR) Tahap I yang didanai oleh Angkatan Darat AS untuk mengembangkan metode perbaikan yang dapat dilakukan dengan sukses oleh tentara di lapangan. Berdasarkan metode ini, hibah SBIR Tahap II diberikan pada tahun 2018 untuk mendemonstrasikan material baru dan peralatan yang dioperasikan dengan baterai yang dapat memulihkan 90% atau lebih kekuatan asli struktur, bahkan ketika perbaikan tambalan dilakukan oleh pemula tanpa pelatihan sebelumnya. . Kelayakan teknologi ditetapkan dengan melakukan serangkaian analitis, pemilihan material, fabrikasi spesimen uji dan tugas pengujian mekanis, serta perbaikan skala kecil dan penuh.

Dari dek kapal yang retak hingga dek jembatan

Penyelidik utama untuk kedua fase SBIR adalah Michael Bergen, pendiri dan presiden Custom Technologies LLC. Bergen pensiun dari Naval Surface Warfare Center (NSWC) Carderock dengan masa jabatan 27 tahun di Departemen Struktur dan Material, di mana ia mengelola pengembangan dan penerapan teknologi komposit untuk armada Angkatan Laut AS. Dr. Roger Crane bergabung dengan Teknologi Kustom pada tahun 2015 setelah pensiun dari Angkatan Laut AS pada tahun 2011 dengan masa kerja 32 tahun. Keahlian kompositnya mencakup publikasi teknis dan paten yang mencakup topik-topik seperti material komposit baru, pembuatan prototipe, metode penyambungan, komposit multifungsi, pemantauan kesehatan struktural, dan perbaikan komposit.

Kedua ahli ini telah mengembangkan proses unik yang menggunakan komposit untuk memperbaiki retakan pada 5456 superstruktur aluminium pada kapal penjelajah berpeluru kendali kelas USS Ticonderoga CG-47. “Proses itu dikembangkan untuk mengurangi pertumbuhan retak dan berfungsi sebagai alternatif yang terjangkau untuk penggantian pelat dek senilai $2-4 juta,” kata Bergen. “Jadi, kami telah menunjukkan bahwa kami tahu cara melakukan perbaikan di luar lab dan di lingkungan layanan nyata. Namun tantangannya adalah metode aset militer saat ini tidak terlalu berhasil. Pilihannya adalah perbaikan pengganda terikat [pada dasarnya menempelkan pelat di atas area yang rusak] atau menghapus aset dari layanan untuk perbaikan tingkat depot (tingkat D). Ada begitu banyak aset yang berada di samping karena perbaikan tingkat D diperlukan.”

Yang dibutuhkan, lanjutnya, “adalah metode yang dapat dilakukan oleh seorang prajurit yang tidak memiliki pengalaman dalam komposit, hanya menggunakan kit dan manual perbaikan. Tujuan kami adalah membuat prosesnya mudah:Membaca manual, menilai kerusakan dan melakukan perbaikan. Kami tidak ingin ada pencampuran resin cair karena itu membutuhkan pengukuran yang tepat untuk memastikan penyembuhan penuh. Kami juga membutuhkan sistem tanpa limbah HAZMAT untuk ditangani setelah perbaikan selesai. Dan itu harus dikemas sebagai kit yang dapat digunakan oleh jaringan yang sudah ada.”

Bahan tambalan berikat baru

Salah satu solusi yang berhasil ditunjukkan oleh Custom Technologies adalah kit portabel yang memungkinkan tambalan komposit terikat, yang disesuaikan dengan ukuran kerusakan — hingga maksimum 12 inci persegi — menggunakan perekat epoksi yang dikeraskan. Demonstrasi diselesaikan pada perwakilan komposit dek AMCB setebal 3 inci, yang menampilkan inti balsa setebal 3 inci (15 pon per kepadatan kaki kubik) dengan faceskin yang terdiri dari dua lapis Vectorply Corp. (Phenix City, Ala., AS) C-LT 1100 karbon 0 °/90 ° kain dijahit biaksial, satu lapis serat karbon C-TLX 1900 0°/+45 °/-45 ° triaksial dan dua lapis lagi C-LT 1100 untuk total lima lapis. “Kami memutuskan kit akan menggunakan tambalan premade dalam layup kuasi-isotropik multiaksial serupa sehingga orientasi fabric tidak menjadi masalah,” kata Crane.

Masalah berikutnya adalah matriks resin untuk perbaikan laminating. Untuk menghindari pencampuran resin cair, patch akan menggunakan prepregs. “Namun, tantangan untuk ini adalah penyimpanan,” jelas Bergen. Untuk mengembangkan solusi tambalan yang dapat disimpan, Custom Technologies bekerja sama dengan Sunrez Corp. (El Cajon, California, AS) untuk mengembangkan prepreg serat kaca/vinil ester yang mengering dalam enam menit menggunakan sinar ultraviolet (UV). Ini juga bekerja dengan Gougeon Brothers (Bay City, Mich., A.S.), yang menyarankan penggunaan film resin epoksi fleksibel baru.

Penyelidikan awal telah menunjukkan bahwa epoksi adalah resin yang paling cocok untuk prepreg serat karbon - vinil ester UV-cure bekerja sangat baik dengan serat kaca tembus pandang tetapi tidak menyembuhkan di bawah serat karbon yang menghalangi cahaya. Berdasarkan film novel Gougeon Brothers, prepreg epoksi akhir menunjukkan penyembuhan satu jam pada 210°F/99°C dengan masa simpan yang lama pada suhu kamar — tidak diperlukan penyimpanan suhu rendah. Resin juga akan mengeras pada suhu yang lebih tinggi, kata Bergen, misalnya pada 350 ° F/177 ° C jika suhu transisi gelas lebih tinggi (Tg ) diperlukan. Kedua prepreg disediakan dalam kit perbaikan portabel sebagai layup patch prepreg premade yang disegel dalam amplop film plastik.

Karena kit perbaikan mungkin disimpan untuk waktu yang lama, Teknologi Kustom diperlukan untuk melakukan studi masa simpan. “Kami membeli empat kotak plastik keras — tipikal dari jenis yang digunakan militer untuk peralatan pengiriman — dan meletakkan sampel perekat epoksi dan prepreg vinil ester di masing-masing kotak,” kata Bergen. Kasus-kasus itu kemudian ditempatkan di empat lokasi berbeda untuk pengujian:di atap fasilitas Gougeon Brothers di Michigan, di atap bandara di Maryland, di luar ruangan di fasilitas di Lembah Yucca (gurun California) dan di laboratorium pengujian korosi luar ruangan. di Florida selatan. Semua kasus memiliki pencatat data, catatan Bergen, “dan kami akan menarik data dan sampel material setiap tiga bulan untuk evaluasi. Suhu maksimum 140 ° F dicatat oleh kotak di Florida dan California, yang merupakan tantangan nyata bagi sebagian besar resin perbaikan.” Selain itu, Gougeon Brothers menguji resin epoksi rapi yang baru dikembangkan secara internal. “Sampel yang disimpan selama berbulan-bulan dalam oven pada suhu 120°F mulai berpolimerisasi,” kata Bergen. “Namun, untuk sampel terkait yang disimpan pada 110°F, kimia resin hanya meningkat sedikit.”

Perbaiki pengujian

Untuk mendemonstrasikan teknologi perbaikan, laminasi representatif harus dibuat, dirusak, dan kemudian diperbaiki. “Dalam proyek Tahap I, kami awalnya bekerja dengan balok skala kecil berukuran 4 x 48 inci dan uji tekuk empat titik untuk menilai kelayakan proses perbaikan kami,” kata Crane. “Kami kemudian beralih ke panel 12 x 48 inci dalam proyek Fase II, menerapkan beban untuk menciptakan keadaan tegangan biaksial ke kegagalan, dan kemudian mengevaluasi kinerja perbaikan. Dalam proyek Tahap II, kami juga menyelesaikan perbaikan model AMCB yang telah kami bangun.”

Panel uji yang digunakan untuk menunjukkan kinerja perbaikan dibuat menggunakan silsilah yang sama dalam laminasi dan inti seperti AMCB yang dibuat oleh Seemann Composites, kata Bergen, “tetapi kami mengurangi ketebalan lembaran muka dari 0,375 inci menjadi 0,175 inci, berdasarkan sumbu paralel dalil. Pendekatan ini, bersama dengan elemen tambahan dari teori balok dan teori laminasi klasik [CLT], digunakan untuk menghubungkan momen inersia dan kekakuan efektif dari AMCB skala penuh dengan barang-barang demonstratif berukuran lebih kecil yang lebih dapat dikendalikan dan hemat biaya. Kami kemudian menggunakan model analisis elemen hingga [FEA] yang dikembangkan oleh XCraft Inc. (Boston, Mass., AS) untuk menyempurnakan desain perbaikan struktural.” Kain serat karbon untuk panel uji dan model AMCB dibeli dari Vectorply dan inti balsa dipasok oleh Core Composites (Bristol, R.I., U.S.).

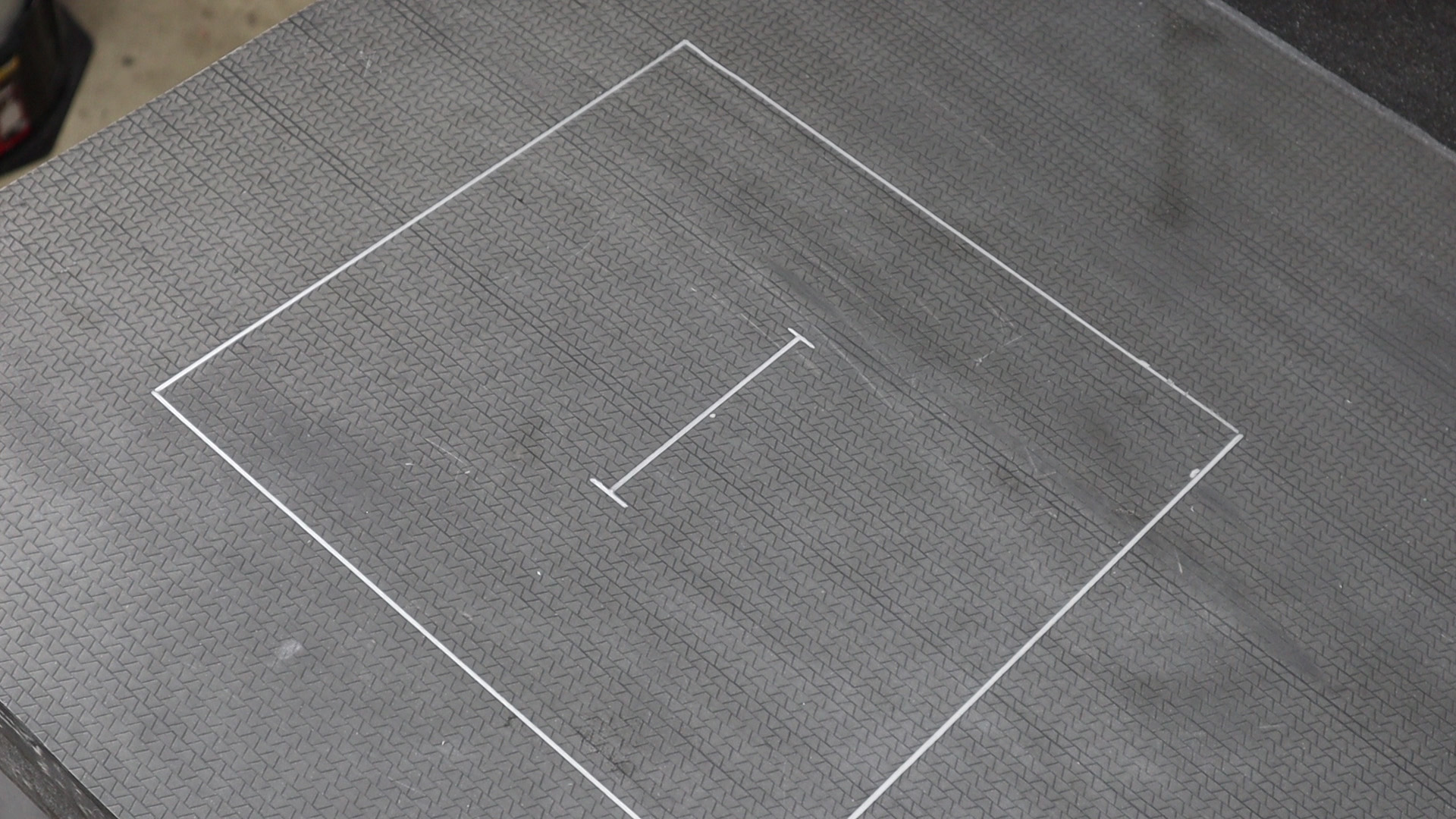

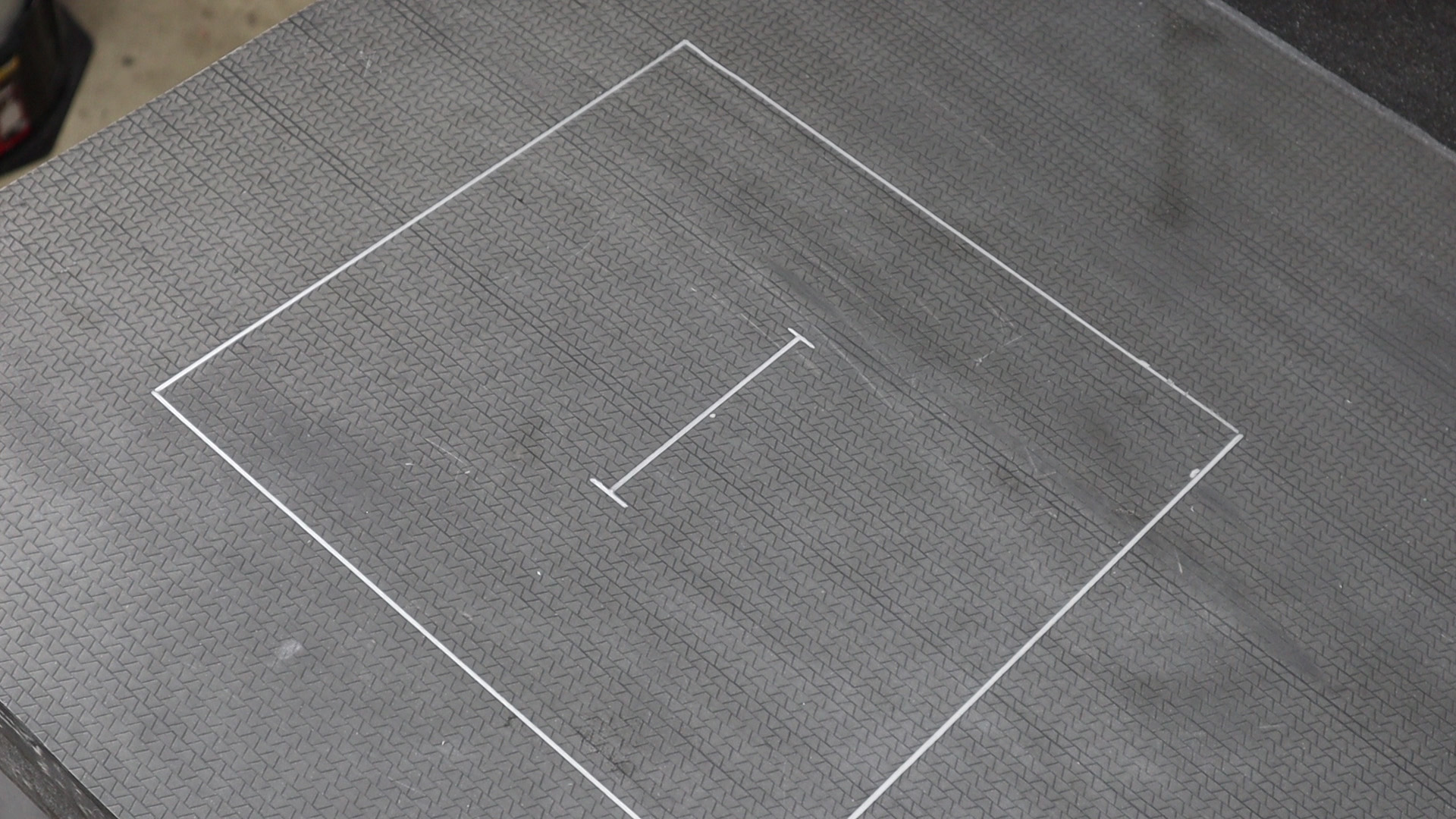

Langkah 1. Panel uji ini menunjukkan diameter lubang 3 inci untuk mensimulasikan kerusakan yang ditandai di tengah serta perimeter perbaikan. Kredit foto untuk semua langkah:Custom Technologies LLC.

Langkah 2. Penggiling tangan bertenaga baterai digunakan untuk menghilangkan material yang rusak dan memotong lancip 12:1 untuk menerima tambalan perbaikan.

“Kami ingin mensimulasikan tingkat kerusakan yang lebih tinggi di panel uji daripada yang mungkin terlihat di dek jembatan di lapangan,” jelas Bergen. “Jadi, pendekatan kami adalah menggunakan gergaji lubang untuk membuat lubang berdiameter 3 inci. Kami kemudian mencabut sumbat bahan yang rusak dan melakukan syal 12:1 menggunakan penggiling pneumatik genggam.”

Untuk perbaikan serat karbon/epoksi, Crane menjelaskan, setelah bahan lembar muka yang "rusak" dilepas dan selendang yang sesuai diterapkan, prepreg dipotong sesuai lebar dan panjangnya agar sesuai dengan lancip area yang rusak. “Untuk panel uji kami, ini membutuhkan empat lapis prepreg yang membuat bahan perbaikan menjadi rata dengan bagian atas lembaran karbon asli yang tidak rusak. Setelah ini, tiga lapisan prepreg karbon/epoksi dipusatkan di atas bagian perbaikan ini. Setiap lapisan berturut-turut diperpanjang 1 inci di semua sisi lapisan di bawahnya, yang memberikan transfer beban bertahap dari bahan "baik" di sekitarnya ke area yang diperbaiki. Total waktu untuk melakukan perbaikan ini — termasuk persiapan area perbaikan, pemotongan dan penempatan bahan perbaikan, serta penerapan prosedur pengawetan — kira-kira 2,5 jam.

Meskipun perbaikan karbon/epoksi sederhana dan cepat, tim menyadari kebutuhan akan solusi yang lebih bijaksana yang dapat memulihkan kinerja. Ini mengarah pada eksplorasi prepreg yang disembuhkan dengan ultraviolet (UV). “Ketertarikan pada resin vinil ester Sunrez didasarkan pada pengalaman Angkatan Laut sebelumnya dengan Mark Livesay, yang mendirikan perusahaan,” Bergen menjelaskan. “Kami mulai dengan menyediakan Sunrez dengan kain kaca kuasi-isotropik untuk prepreg dengan vinil ester mereka dan mengevaluasi profil penyembuhan dalam berbagai kondisi. Selanjutnya, mengetahui bahwa resin vinil ester tidak memberikan sifat ikatan sekunder yang sesuai seperti halnya epoksi, ada upaya tambahan untuk mengevaluasi berbagai bahan penghubung garis ikatan dan memenuhi syarat untuk aplikasi ini.”

Masalah lain adalah bahwa serat kaca tidak memberikan sifat mekanik yang sama seperti serat karbon. “Hal ini diatasi dengan menggunakan satu lapis tambahan kaca/vinil ester dibandingkan dengan lapisan karbon/epoksi,” kata Crane. “Alasan hanya satu lapisan tambahan yang diperlukan adalah karena bahan kaca adalah kain yang lebih berat.” Ini menghasilkan tambalan yang cocok yang dapat diterapkan dan kemudian disembuhkan dalam enam menit bahkan dalam suhu lapangan yang sangat dingin/beku tanpa perlu menyediakan panas. Crane mencatat perbaikan ini dapat diselesaikan dalam satu jam.

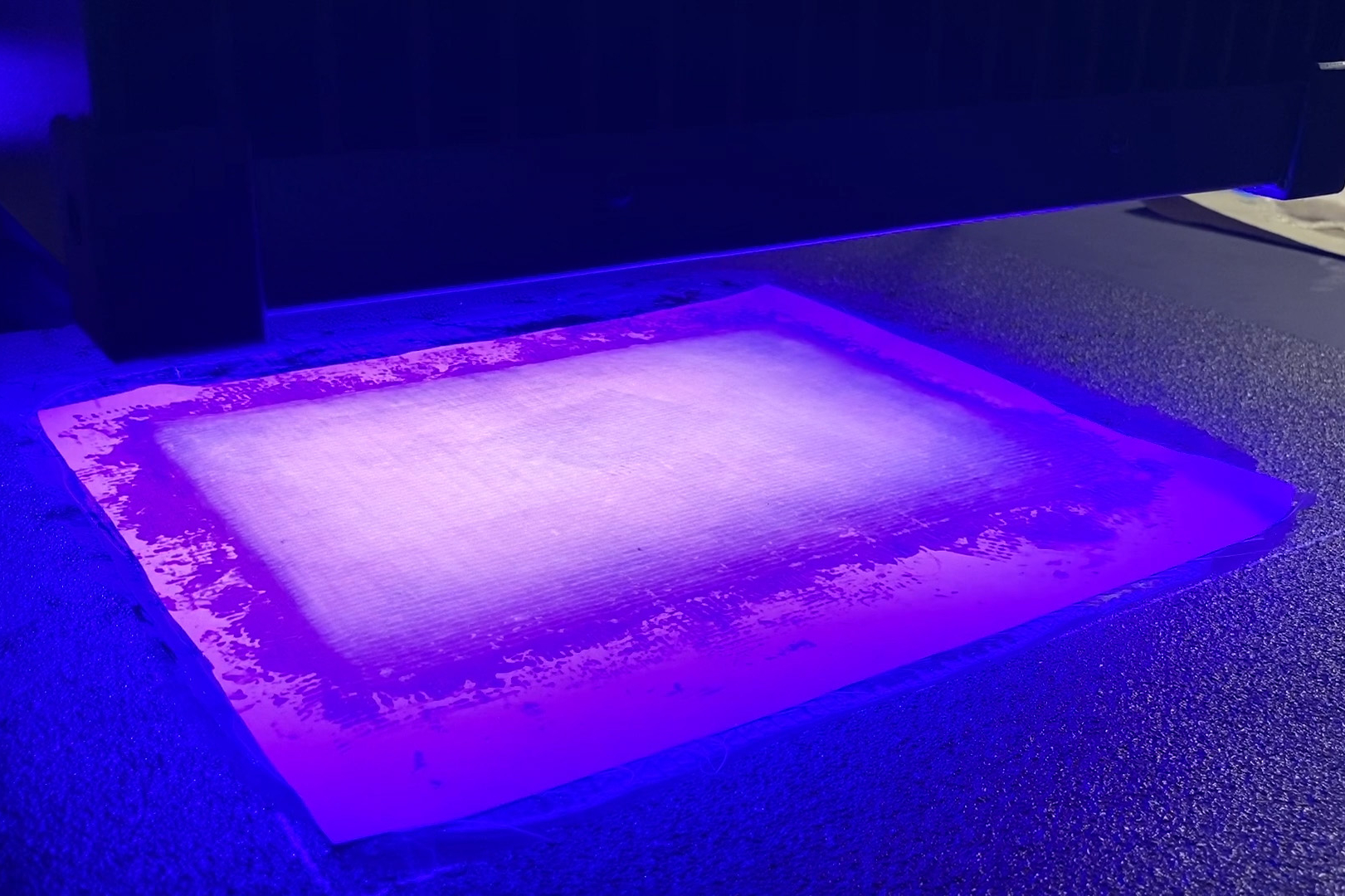

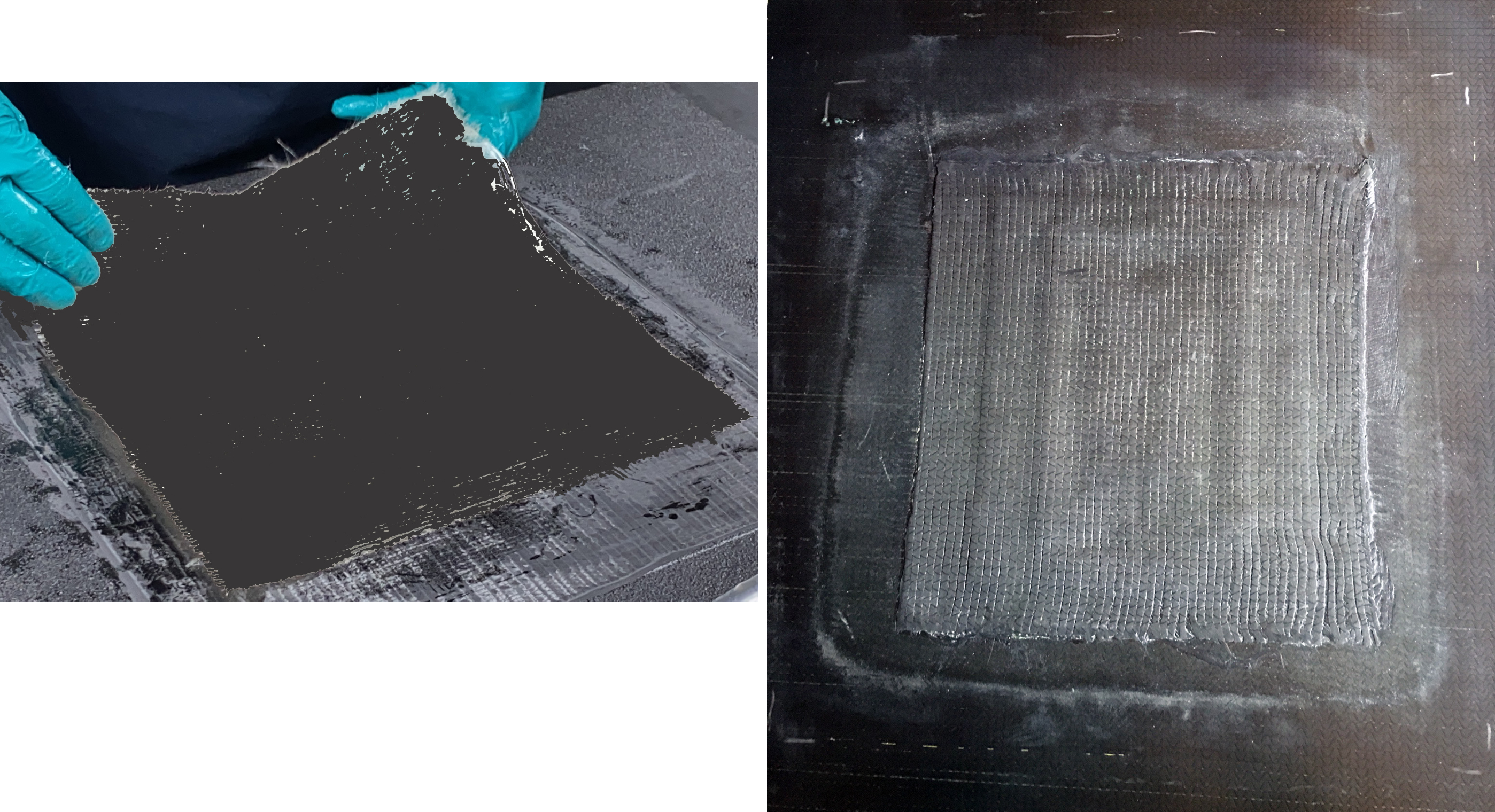

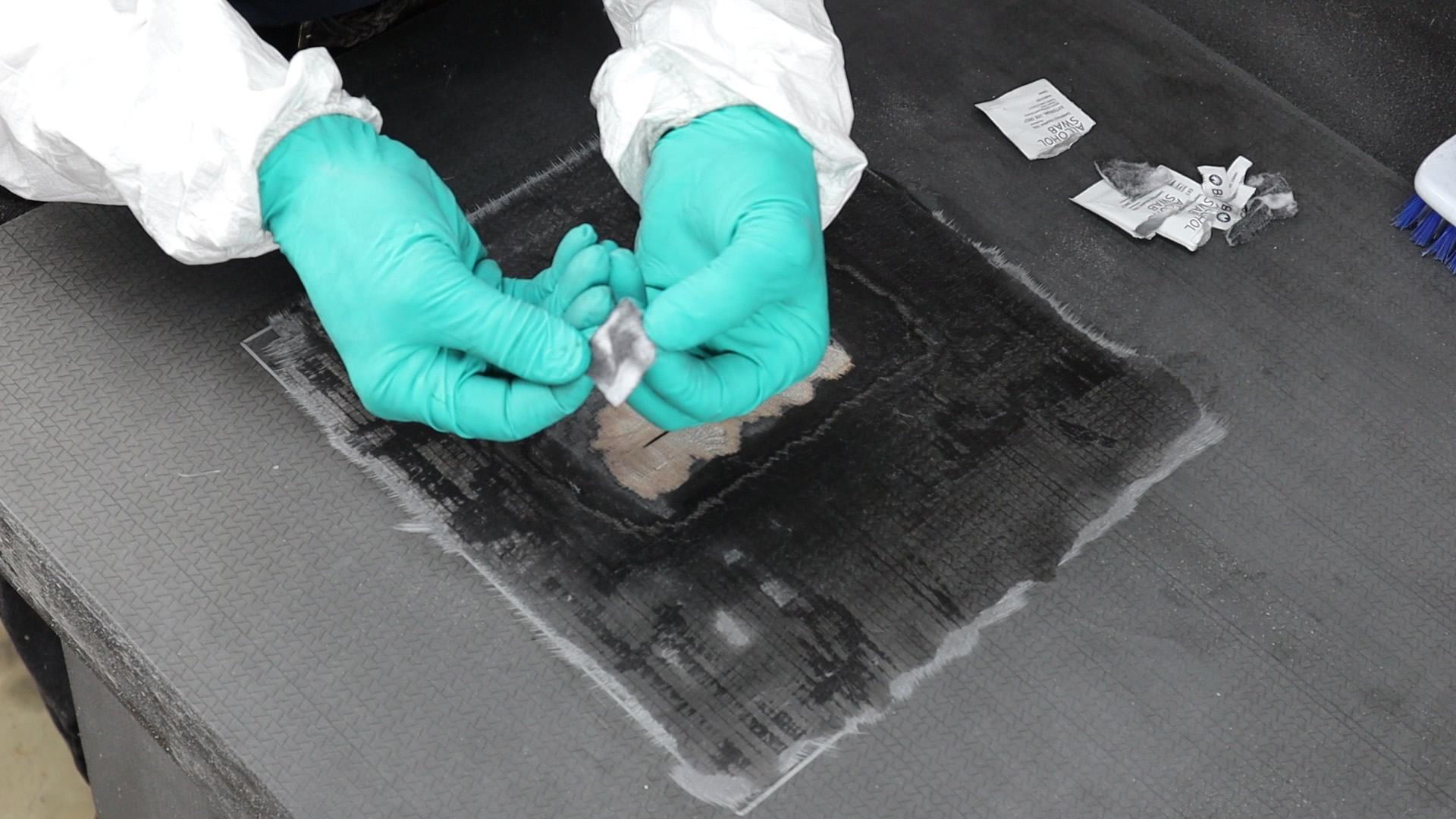

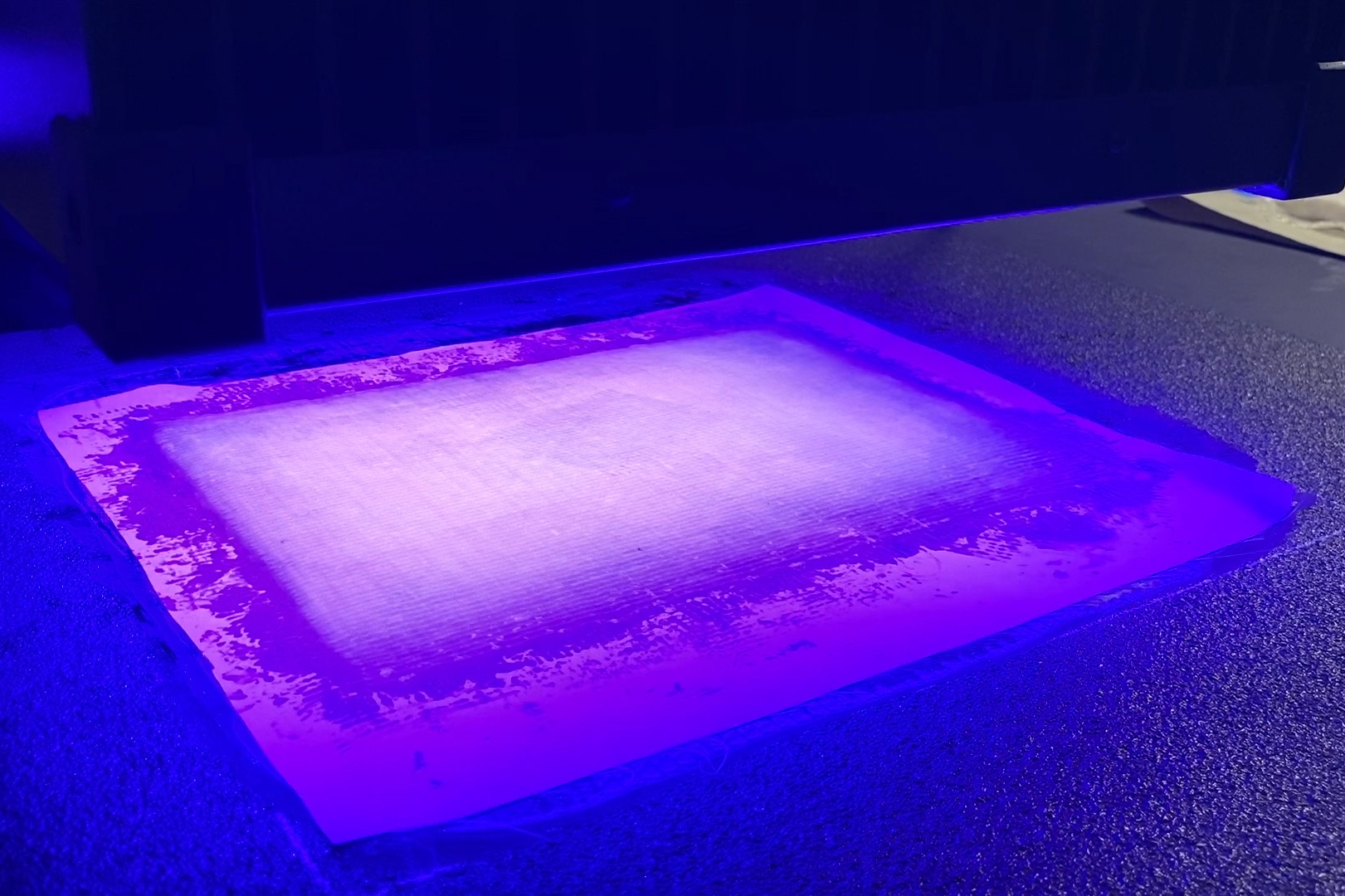

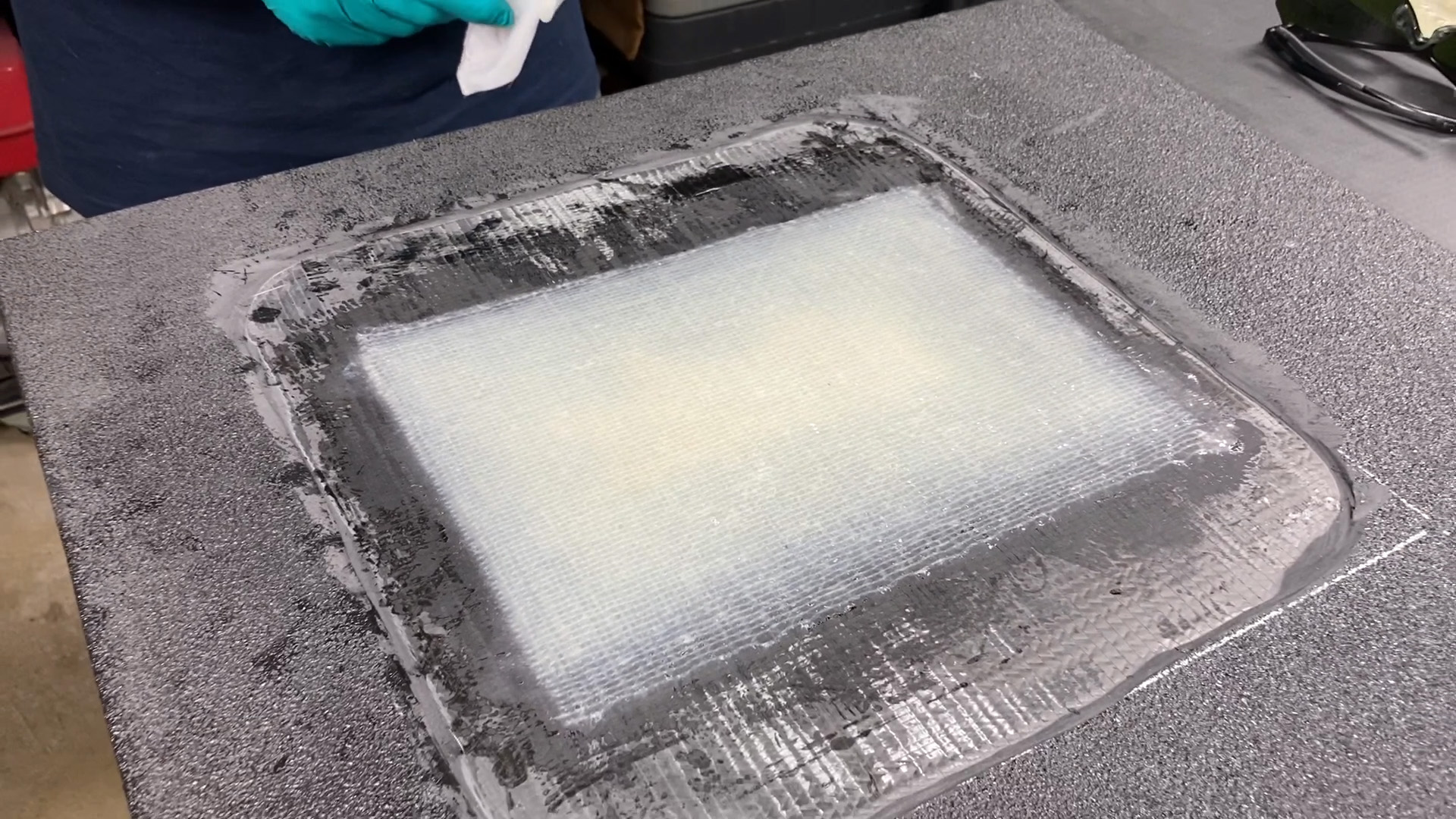

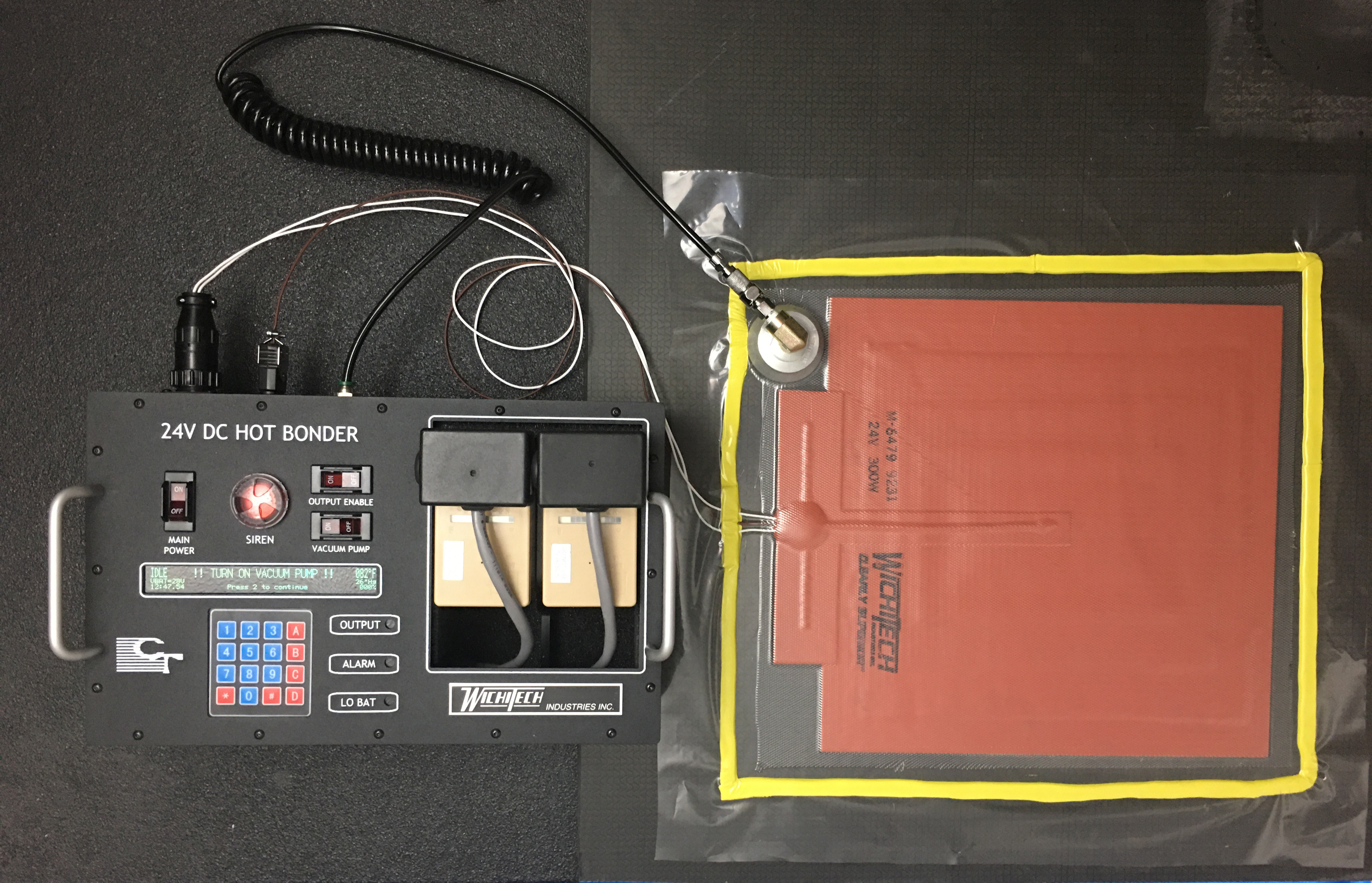

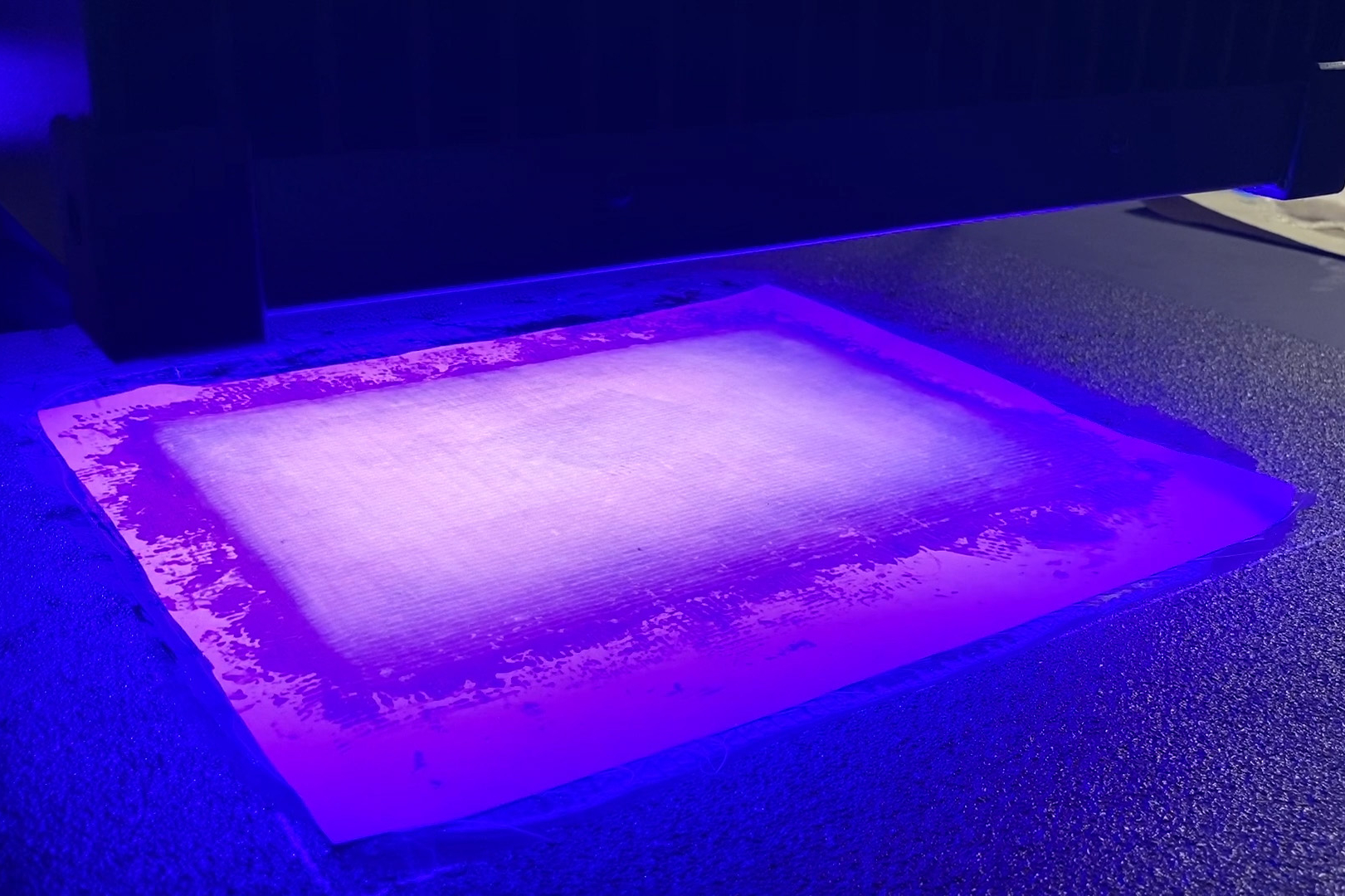

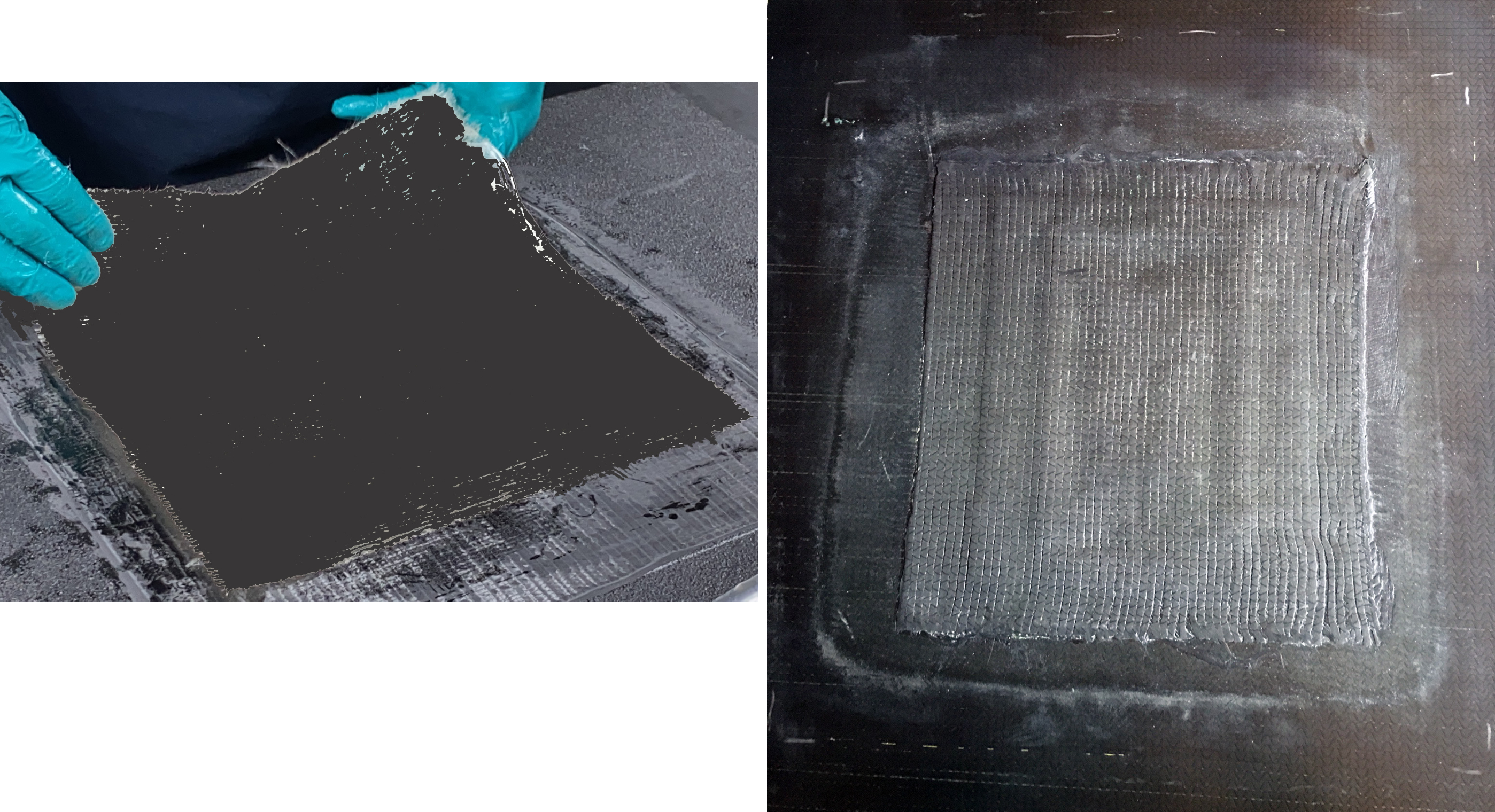

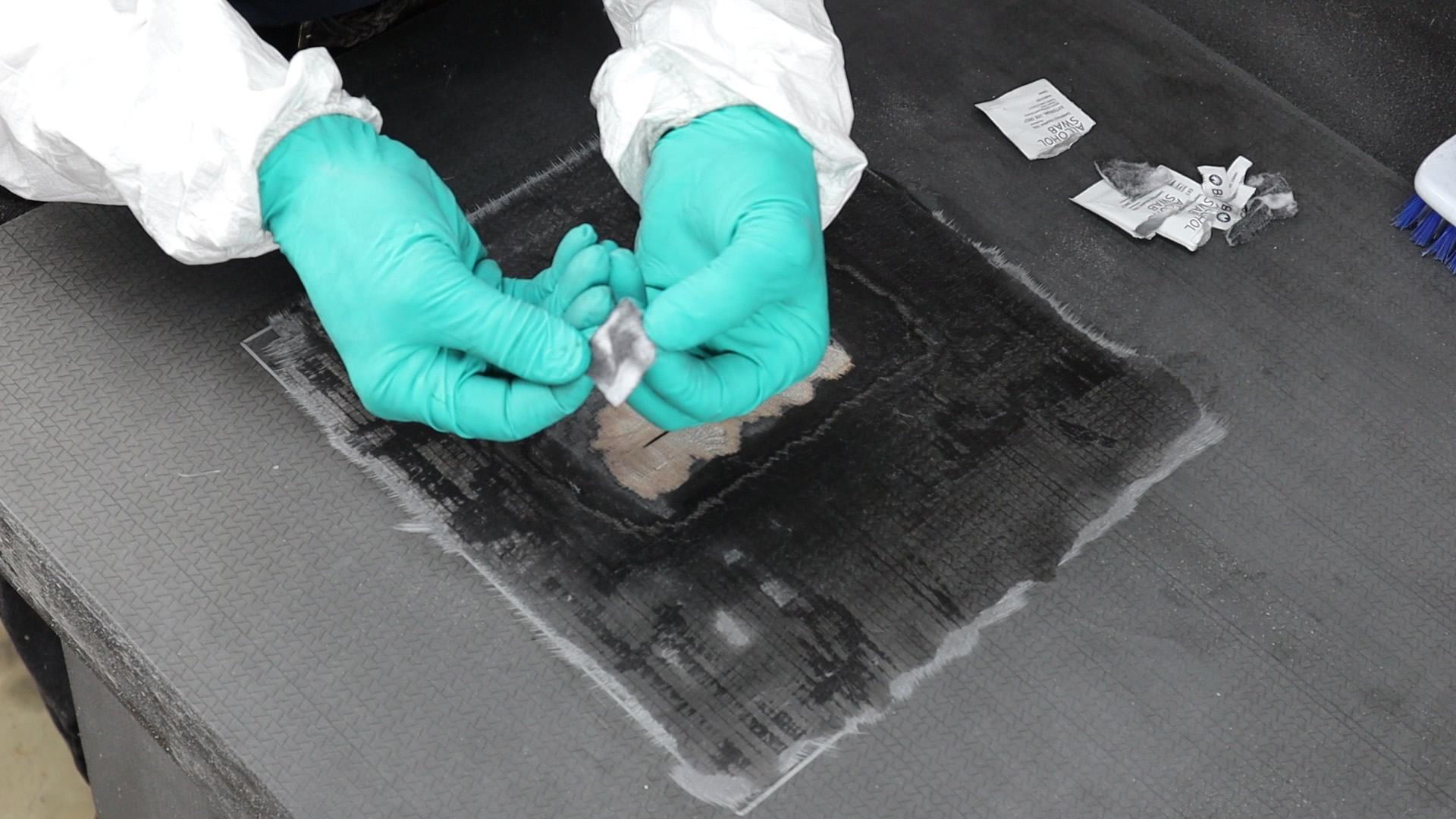

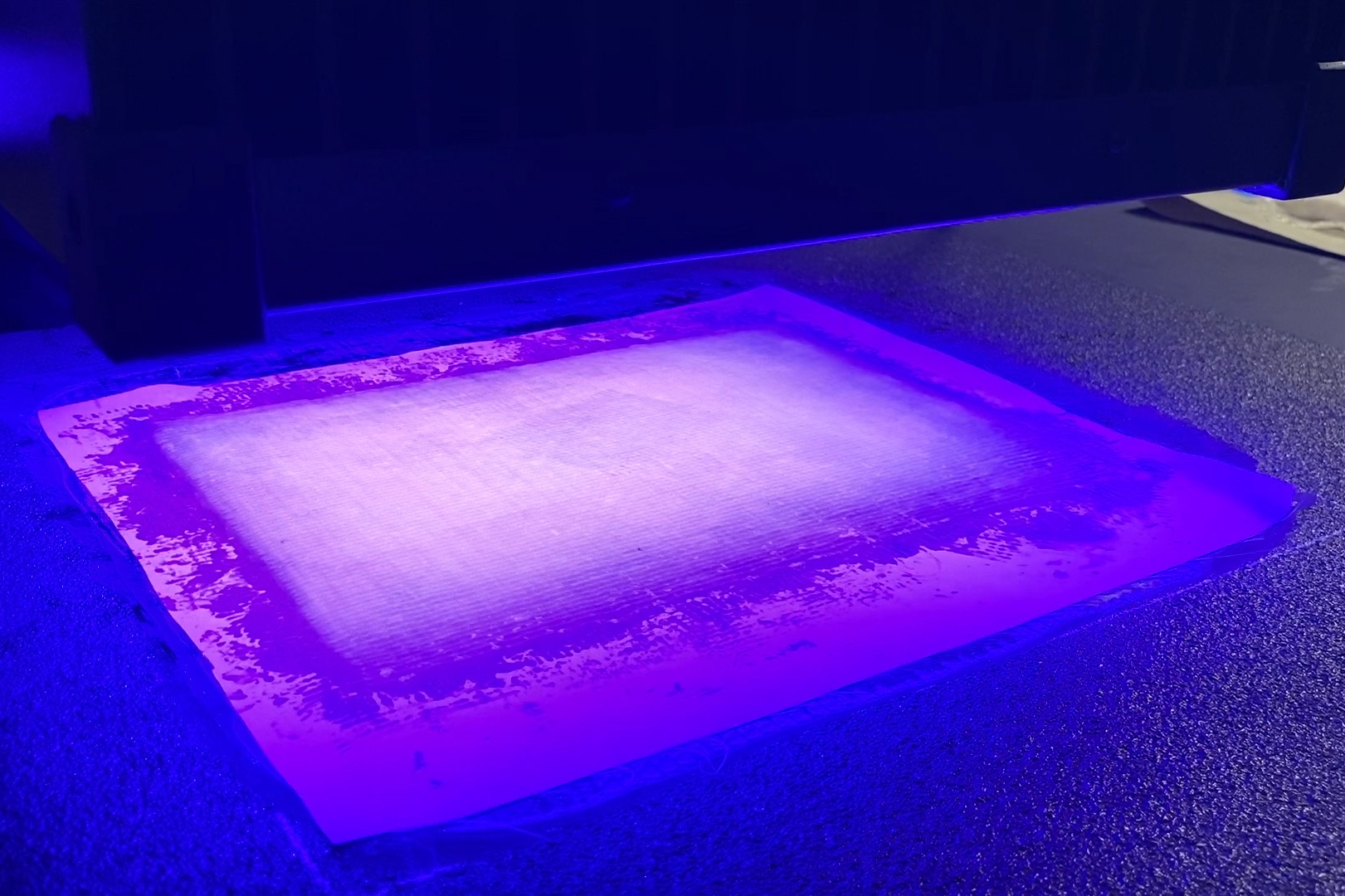

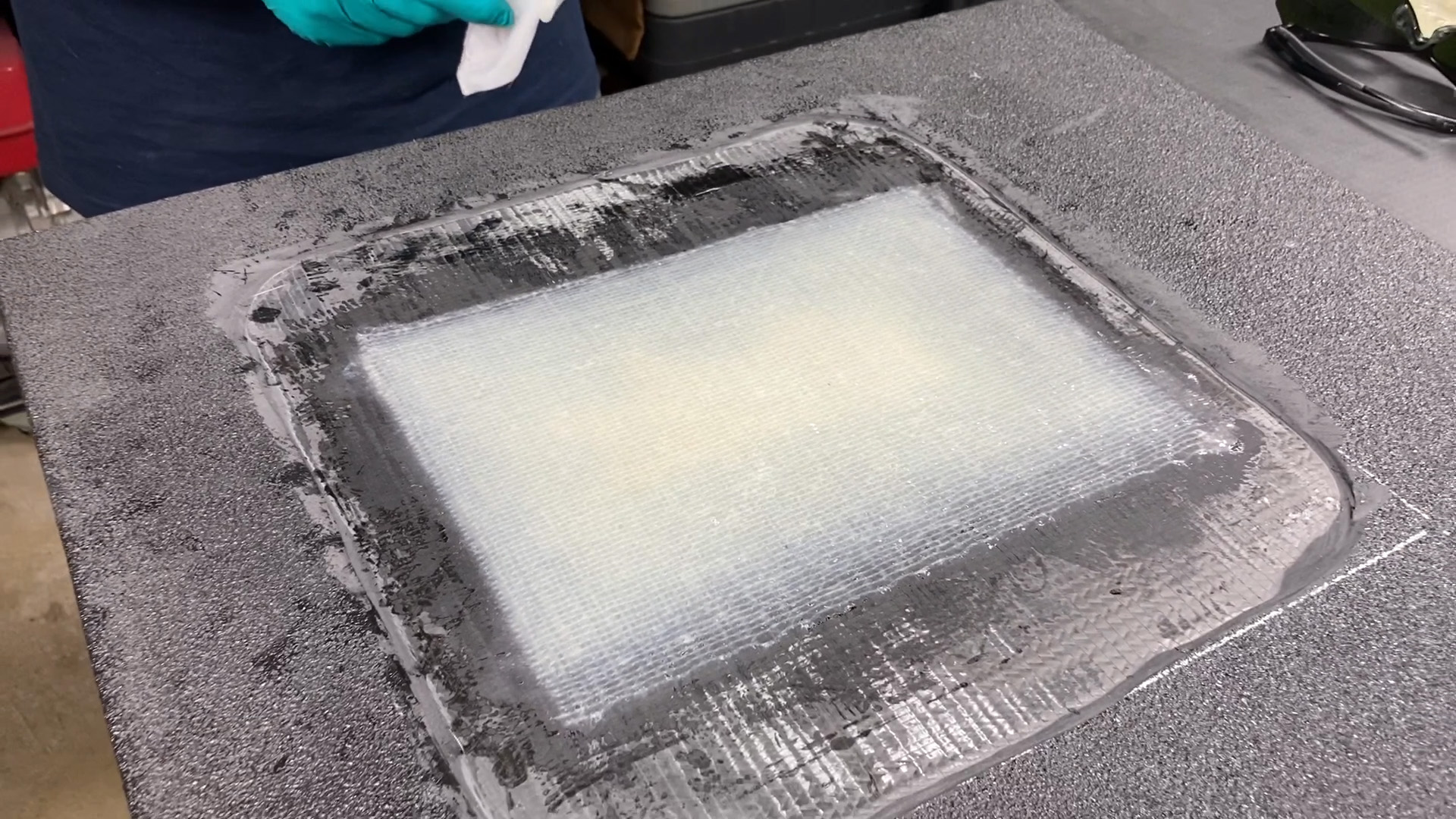

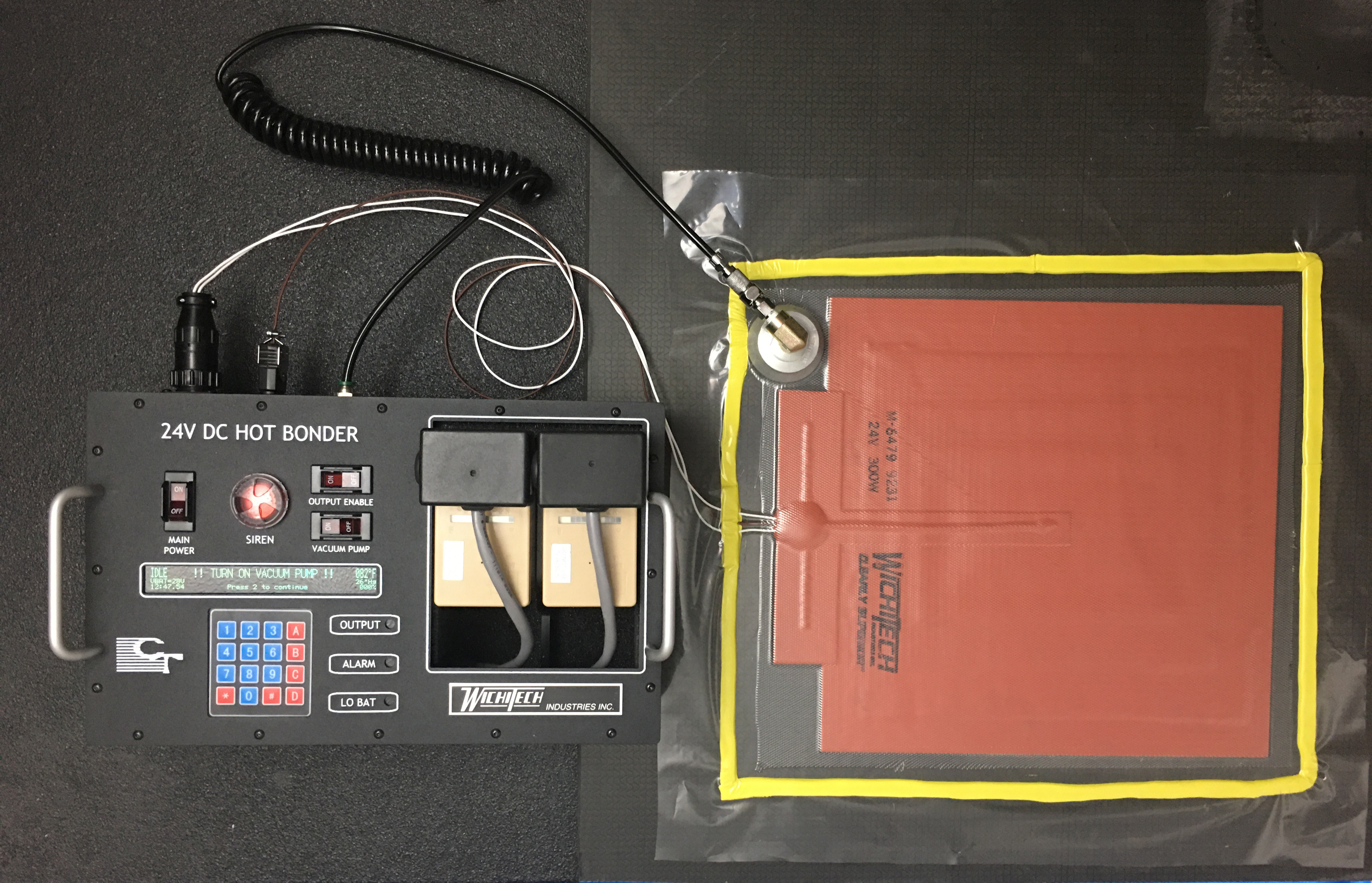

Kedua sistem tambalan didemonstrasikan dan diuji. Untuk setiap perbaikan, area yang akan rusak ditandai (langkah 1), dibuat dengan gergaji lubang dan kemudian dilepas menggunakan gerinda tangan bertenaga baterai (langkah 2). Area perbaikan kemudian diratakan menjadi lancip 12:1. Permukaan syal dibersihkan dengan bantalan alkohol (langkah 3). Selanjutnya, patch perbaikan dipotong sesuai ukuran, ditempatkan pada permukaan yang dibersihkan (langkah 4) dan dikonsolidasikan dengan roller untuk menghilangkan gelembung udara. Untuk prepreg vinil ester serat kaca/penyembuh UV, lapisan kulit kemudian ditempatkan di atas area perbaikan dan tambalan dikeringkan menggunakan sinar UV tanpa kabel selama enam menit (langkah 5). Untuk prepreg serat karbon/epoksi, area perbaikan dikantongi vakum dan dikeringkan menggunakan bonder panas satu tombol yang telah diprogram, dioperasikan dengan baterai selama satu jam pada suhu 210°F/99°C.

Langkah perbaikan

Langkah 3. Area perbaikan yang telah disiapkan kemudian dibersihkan dengan lap pelarut menggunakan bantalan alkohol sekali pakai.

Langkah 4. Patch perbaikan serat kaca/vinil ester dipotong sesuai ukuran dan ditempatkan pada area perbaikan.

Langkah 5. Setelah lapisan kulit ditempatkan di atas area perbaikan, perbaikan tambalan disembuhkan menggunakan sinar UV tanpa kabel selama enam menit.

Langkah 6. Menyelesaikan perbaikan patch serat kaca/vinil ester prepreg UV-cured.

Sebelumnya Berikutnya

“Kami kemudian melakukan tes untuk mengevaluasi ikatan perekat tambalan dan kemampuan untuk mengembalikan kemampuan struktur menahan beban,” kata Bergen. “Pada Fase 1, kami diminta untuk menunjukkan kemudahan aplikasi dan kemampuan untuk memulihkan setidaknya 75% kekuatan. Hal ini dicapai pada 4 x 48 inci serat karbon/epoksi dan balok inti balsa dalam pembengkokan empat titik setelah perbaikan kerusakan yang disimulasikan. Proyek Fase 2 menggunakan panel 12 x 48 inci dan harus menunjukkan persyaratan kekuatan lebih dari 90% di bawah beban regangan yang kompleks. Kami memenuhi semua persyaratan ini dan kemudian memfilmkan metode perbaikan pada model AMCB untuk memberikan referensi visual tentang cara menggunakan teknik dan peralatan lapangan.”

Pemula sukses, aplikasi masa depan

Salah satu aspek kunci dari proyek ini adalah untuk membuktikan bahwa seorang pemula dapat dengan mudah menyelesaikan perbaikan. Untuk melakukan ini, Bergen punya ide:“Saya telah menjanjikan demonstrasi ke dua titik kontak teknis kami di Angkatan Darat:Dr. Bernard Sia dan Ashley Genna. Pada tinjauan akhir untuk proyek Tahap I, saya meminta Ashley, yang tidak memiliki pengalaman perbaikan sebelumnya, untuk melakukan perbaikan. Menggunakan kit dan manual yang kami sediakan, dia menerapkan patch dan menyelesaikan perbaikan tanpa masalah.”

Pengembangan kunci lainnya adalah sistem curing bertenaga baterai (Gbr. 2). “Dengan perbaikan di tengah lapangan, Anda hanya memiliki daya baterai,” kata Bergen. “Semua peralatan proses dalam kit perbaikan kami yang dikembangkan tanpa kabel.” Ini termasuk hot bonder bertenaga baterai yang dikembangkan oleh Custom Technologies dengan pemasok hot bonder WichiTech Industries Inc. (Randallstown, Md., A.S.). “Pengikat panas bertenaga baterai ini telah diprogram sebelumnya untuk menyelesaikan proses curing, sehingga pemula tidak perlu memprogram untuk siklus curing,” kata Crane. "Mereka cukup menekan tombol dan itu menyelesaikan jalan dan rendam yang sesuai." Baterai yang saat ini digunakan bertahan selama satu tahun sebelum perlu diisi ulang.

Dengan proyek Tahap II yang sekarang telah selesai, Custom Technologies sedang mempersiapkan proposal peningkatan lanjutan dan mengumpulkan surat minat dan dukungan. “Tujuan kami adalah untuk mematangkan teknologi ini ke TRL 8 dan membawanya ke lapangan,” kata Bergen. “Kami juga melihat potensi aplikasi non-militer.”