Menggabungkan pengukuran dielektrik AC dan DC untuk pemantauan pengerasan komposit

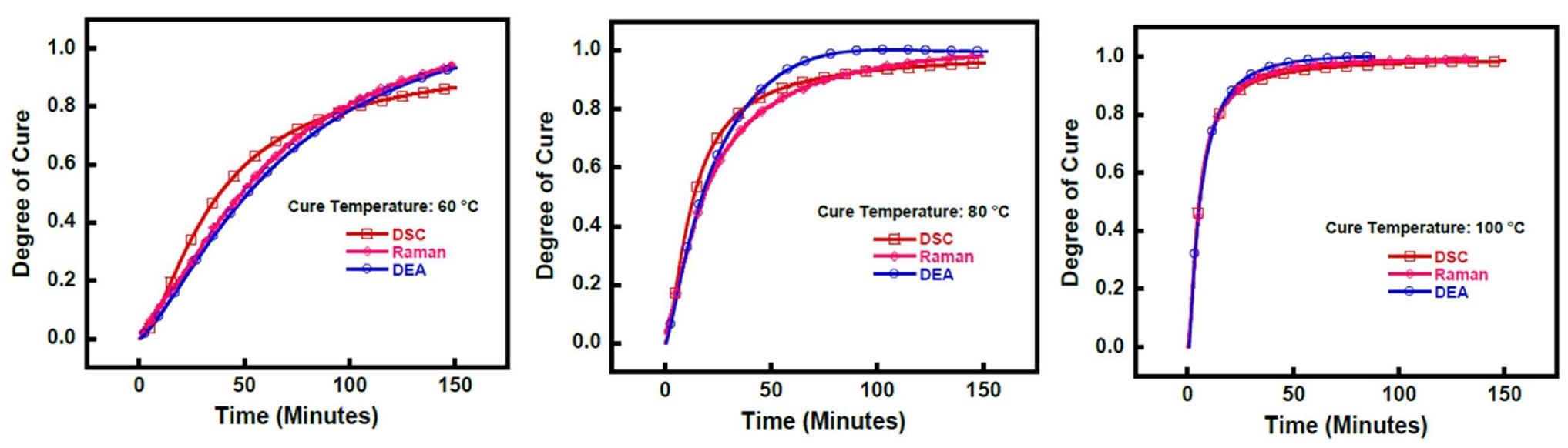

Saya telah menulis tentang pemantauan curing melalui sensor microwire ThermoPulse AvPro (Norman, Okla., AS), yang bertujuan untuk digunakan dalam sistem manajemen curing dan juga tentang sensor dielektrik arus searah (DC) Synthesites (Uccle, Belgia) untuk in- pemantauan situ dan evaluasi Tg real-time. Di blog ini, saya akan membahas Lambient Technologies (Cambridge, Mass., U.S.) dan sejarah mereka dalam sensor dielektrik arus bolak-balik (AC) serta instrumen LT-440 terbaru mereka yang menggabungkan analisis dielektrik AC dan DC (DEA). “Kedua teknologi memiliki kelebihan dan kekurangan,” kata pendiri Lambient, Huan Lee. “Menggabungkan pengukuran AC dan DC menyediakan alat sebanyak mungkin untuk R&D, kontrol kualitas, dan pemantauan in-situ selama pembuatan.”

Riwayat Teknologi Lambient

Lee berada dalam kelompok R&D di MIT yang mengembangkan pemantauan penyembuhan pada 1980-an. Dia mendirikan spin-off, Micromet Instruments, pada tahun 1982 untuk mengkomersialkan teknologi ini. Micromet diakuisisi beberapa kali. Pada tahun 2001, NETZSCH (Selb, Jerman) mengakuisisi Holometrix Micromet dan menggabungkannya dengan bisnis Analisis Termal NETZSCH di seluruh dunia.

Namun, Lee merasa bahwa Netzsch tidak cukup mengembangkan teknologinya, jadi dia meninggalkan unit bisnis Micromet dan ikut mendirikan Lambient Technologies pada 2008 bersama Steve Pomeroy, insinyur utama dari Micromet Instruments. “Setelah saya pergi, Netzsch mengembangkan Epsilon 288, yang merupakan instrumen bagus untuk pemantauan penyembuhan,” kata Lee. “Namun, Netzsch adalah perusahaan besar dan DEA adalah pasar kecil bagi mereka. Keunggulan kami di Lambient Technologies adalah kedalaman pengetahuan yang unik karena peran saya sebagai salah satu pencetus teknologi.” Meskipun resin dan komposit terus menjadi bidang utama bagi perusahaan, namun tidak menargetkan satu jenis industri, kata direktur pemasaran Lambient Technologies Maria S. Lee. “Kami bekerja sama dengan produsen cat kuku, bahan dan perekat gigi, serta pembuat bilah angin komposit dan implan medis.”

Sensor dan instrumen Lambient Technologies digunakan untuk memantau sifat dielektrik dari pengawetan polimer termoset termasuk bahan epoksi, akrilik, poliuretan, poliester, polimida dan poliamida, polimer pengawet UV, semua jenis senyawa cetakan serta cat, pelapis, dan serat yang diperkuat komposit. Solusi mereka memberikan wawasan tentang formulasi, laju reaksi, viskositas, dan kondisi penyembuhan. Mereka digunakan untuk mempelajari bahan polimer dan untuk mengoptimalkan proses manufaktur. Mereka dapat digunakan untuk mengelola pembuatan polimer menggunakan bejana reaksi batch dan fabrikasi komposit menggunakan oven, autoklaf, pengepres, dan sistem pultrusi.

Ilmu DEA

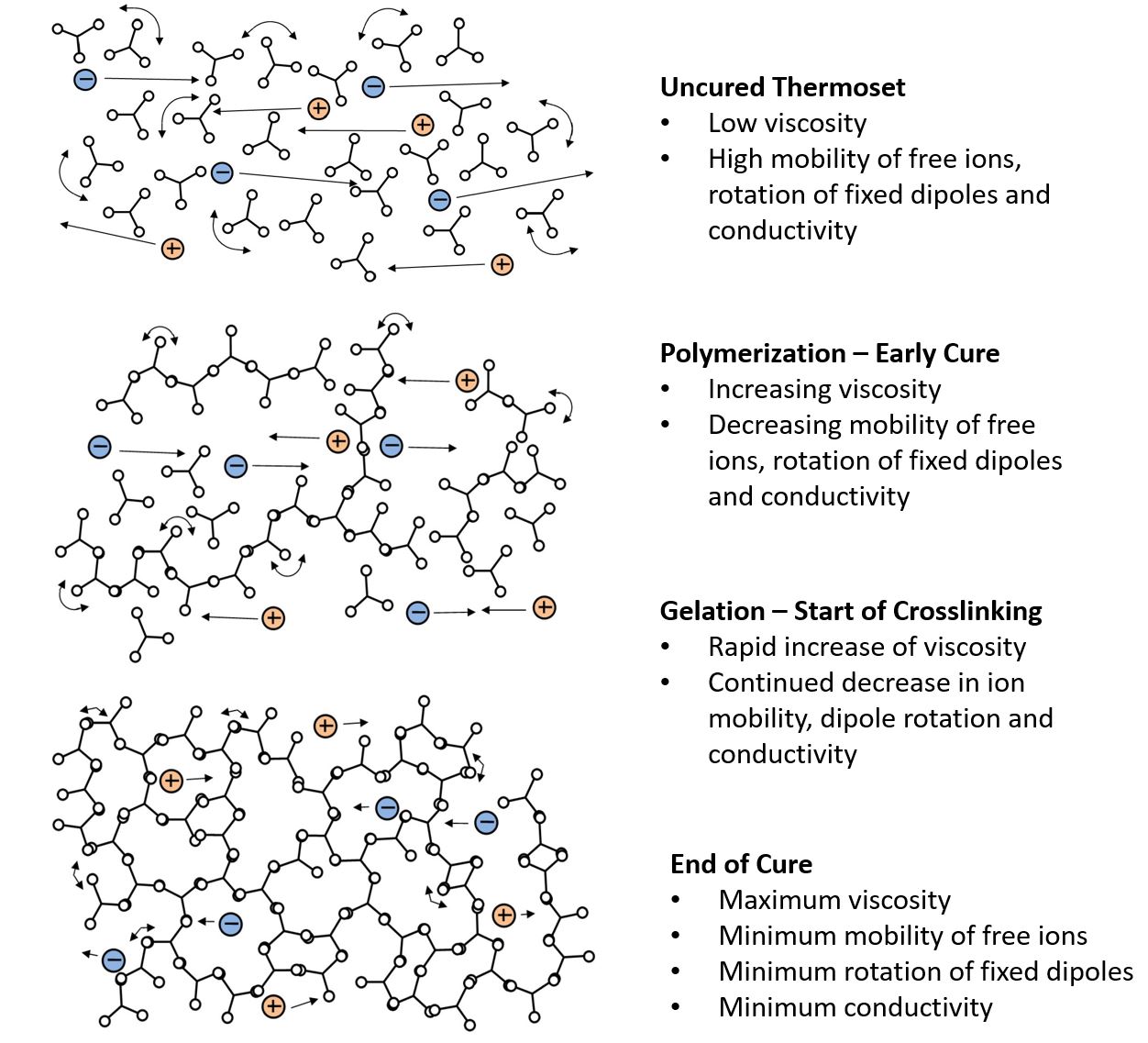

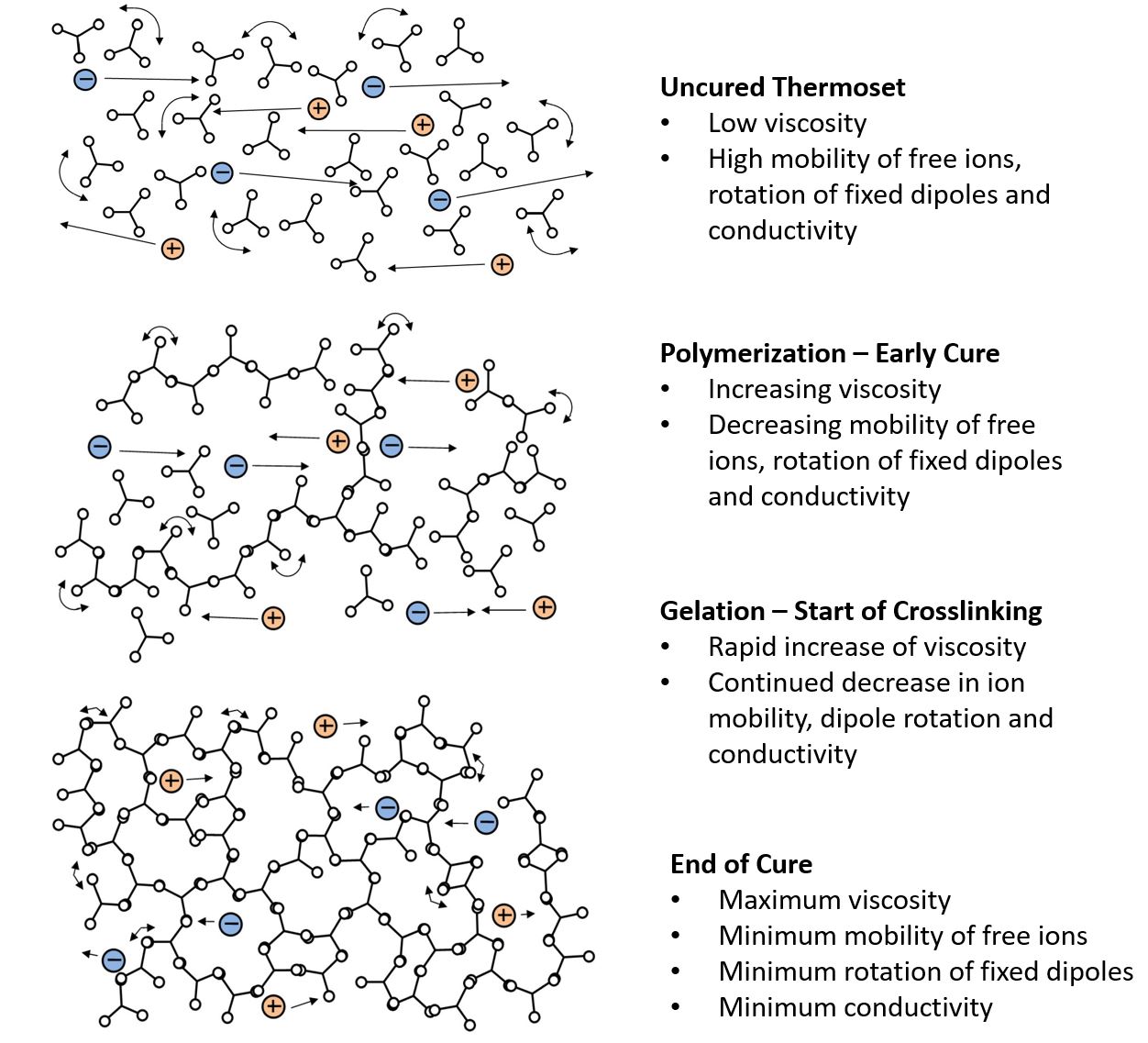

Analisis dielektrik, atau DEA, adalah teknik analisis termal seperti kalorimetri pemindaian diferensial (DSC) dan analisis mekanik dinamis (DMA) menjelaskan Huan Lee, “tetapi dapat memberikan analisis in situ menggunakan sensor untuk mengukur sifat listrik dari bahan yang diuji. Dalam resin termoset, ada dua hal yang terjadi. Ion mengalir, tetapi ini akan terhambat oleh ketatnya jaringan molekul yang sama dengan keadaan penyembuhan. Ion yang mengalir memberikan respons independen frekuensi terhadap medan elektromagnetik atau sinyal. Aktivitas kedua dalam resin adalah rotasi dipol positif dan negatif sebagai respons terhadap medan atau sinyal elektromagnetik yang sama. Namun, respons ini tergantung pada frekuensi medan elektromagnetik. Memisahkan fenomena independen-frekuensi dan dependen-frekuensi ini adalah kunci untuk membedakan kondisi penyembuhan.”

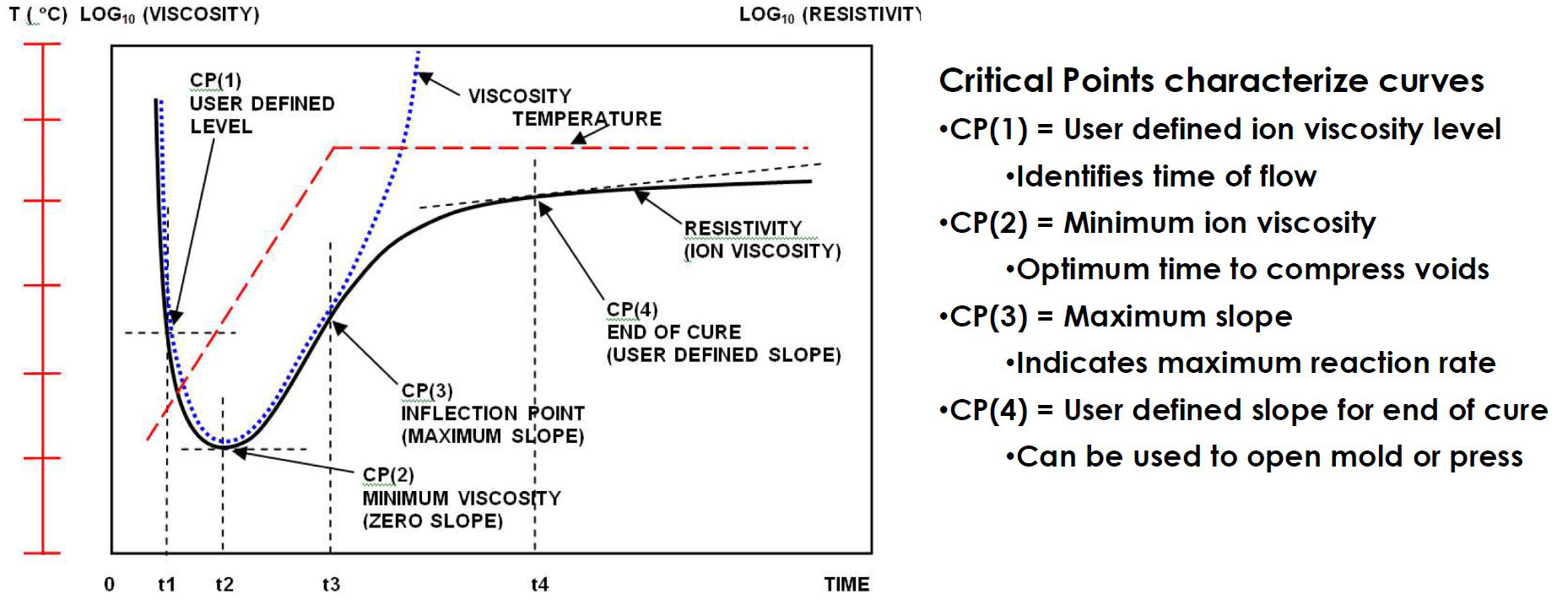

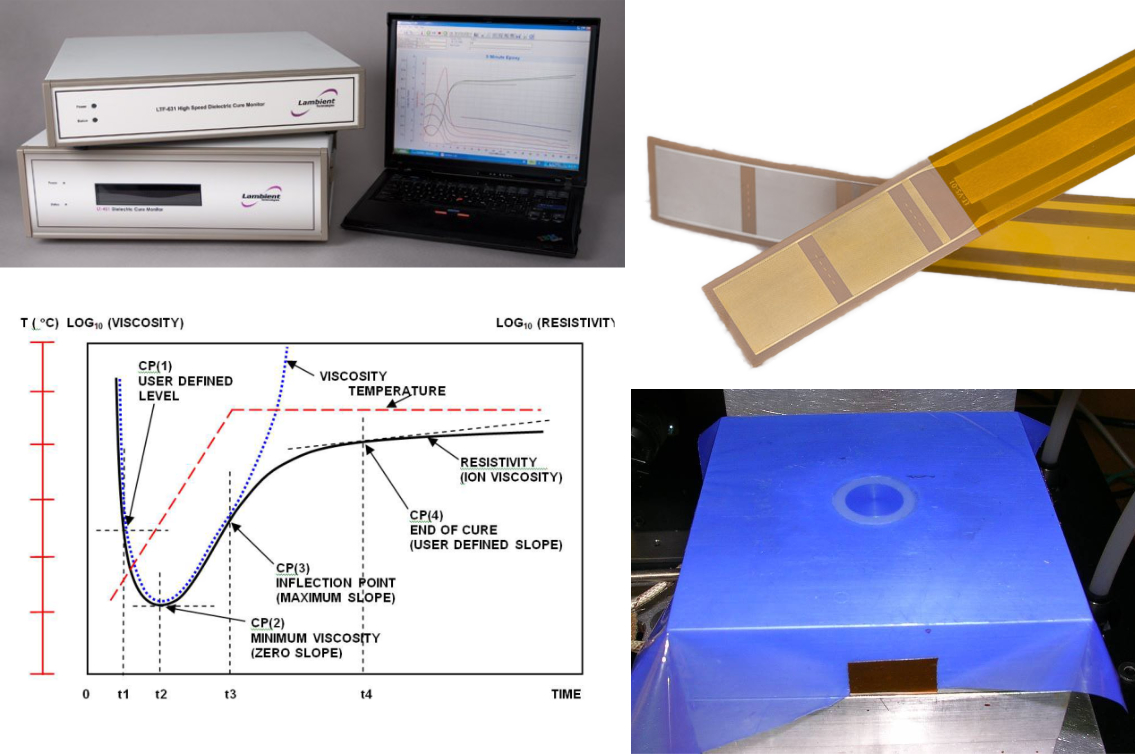

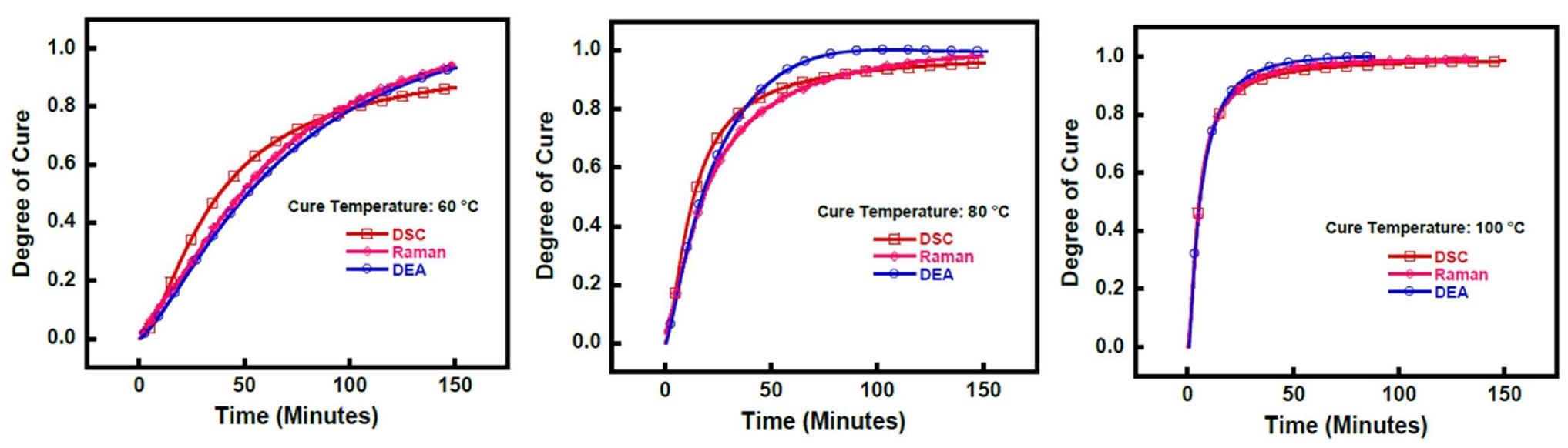

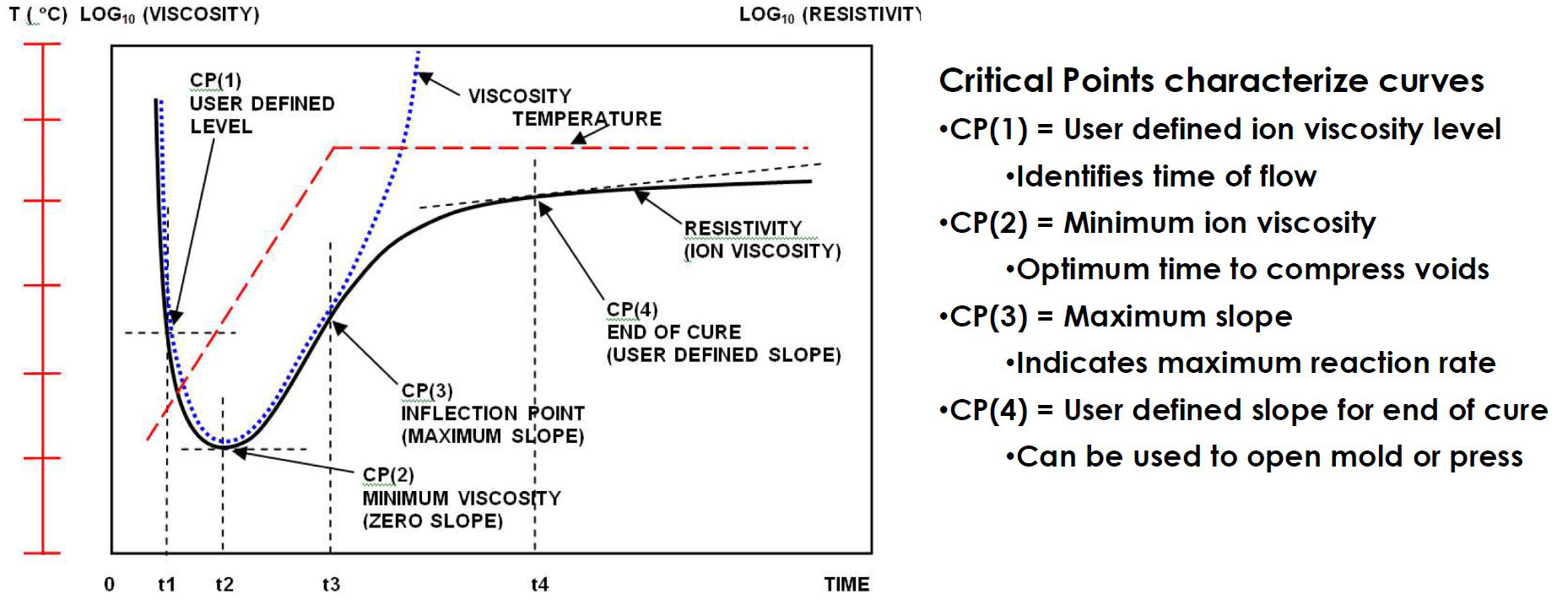

Dalam resin cair, resistensi terhadap aliran ion rendah, kata Lee (lihat Termoset Tidak Diawetkan pada diagram di atas). “Saat resin sembuh, resistensi meningkat. Pada akhir penyembuhan, resistensi terhadap aliran ion sangat besar.” DEA mengukur resistensi polimer (dilaporkan sebagai resistivitas ) dan kapasitansi (dilaporkan sebagai permitivitas ). Resistivitas berisi aliran ion bebas frekuensi dan komponen rotasi dipol bergantung frekuensi. Resistivitas frekuensi-independen dikenal sebagai viskositas ion (lihat grafik di bawah) dan berkorelasi dengan viskositas resin sebelum gelasi dan dengan modulusnya setelah gelasi.

Meskipun tidak ada peristiwa dielektrik yang mengidentifikasi titik gelasi, penyembuhan mudah diidentifikasi di mana perubahan viskositas ion dengan waktu (kemiringan ) mendekati nol. “Gelasi adalah peristiwa mekanis,” Lee menjelaskan, “jadi, sifat dielektrik resin tidak membantu. Namun, itu terjadi di dekat laju reaksi maksimum yang sama dengan kemiringan puncak. Di akhir perawatan, pengguna memutuskan apa yang sepenuhnya diawetkan (berdasarkan bahan dan aplikasi) dan kemudian mengidentifikasi kemiringan di mana ini terjadi. Ini jauh lebih andal daripada menggunakan waktu dan suhu yang disetel.”

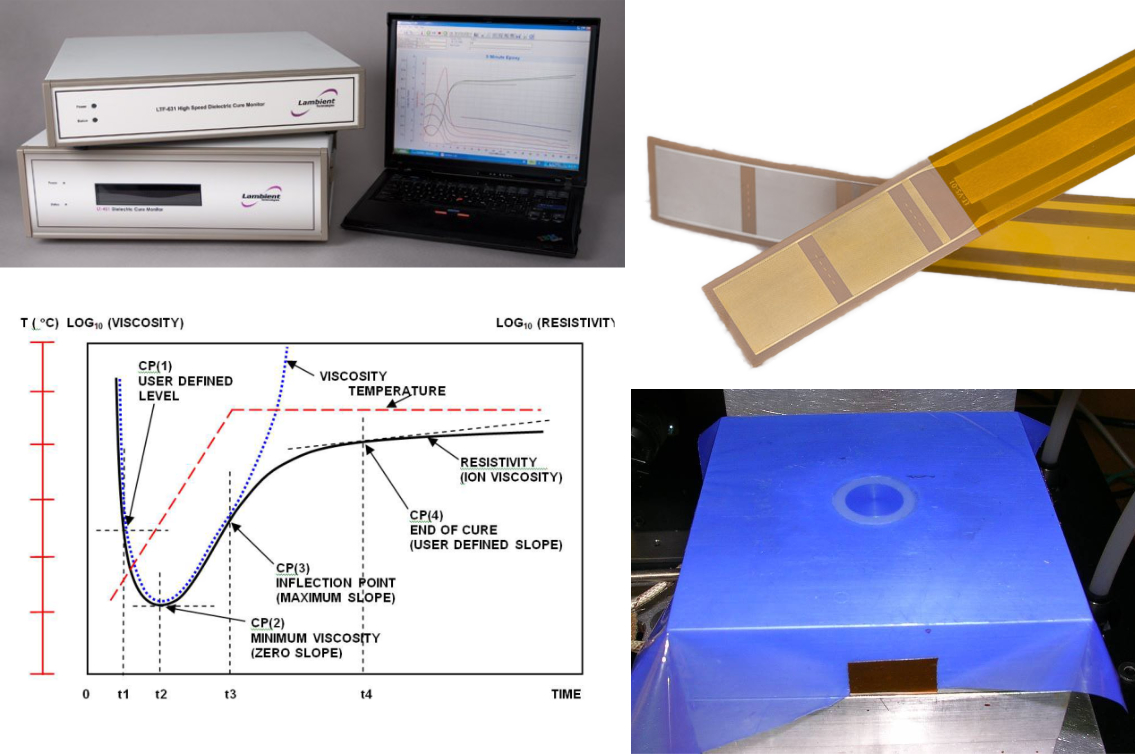

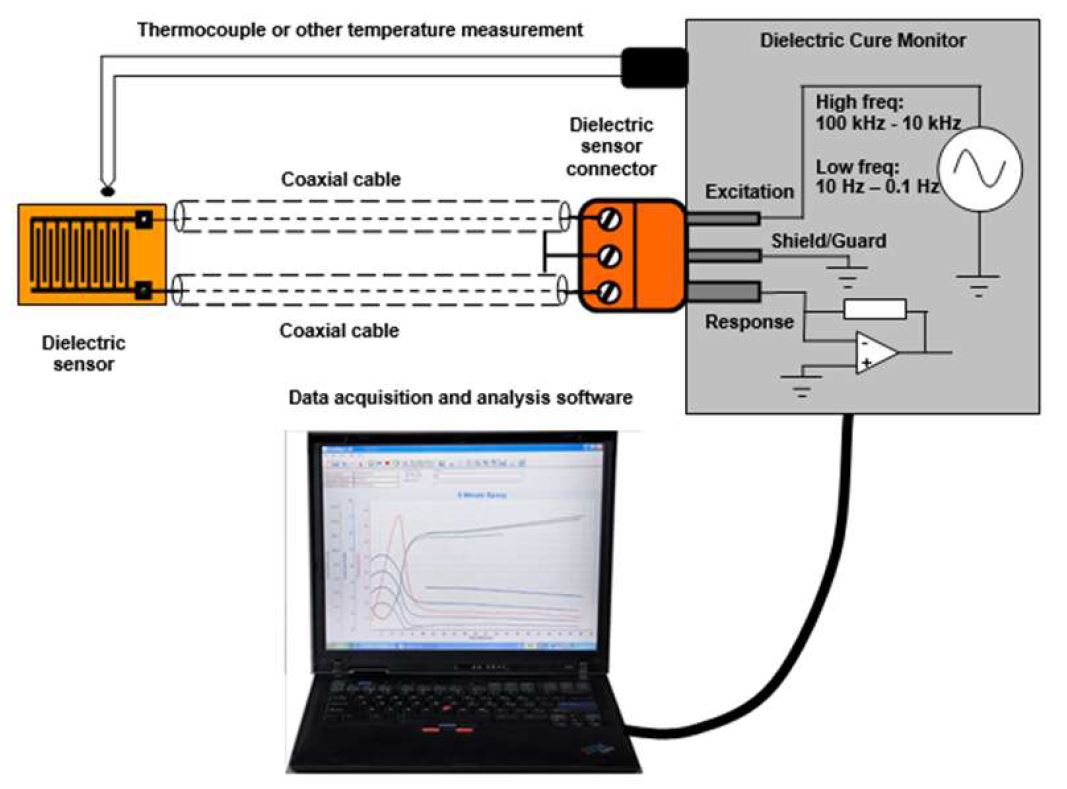

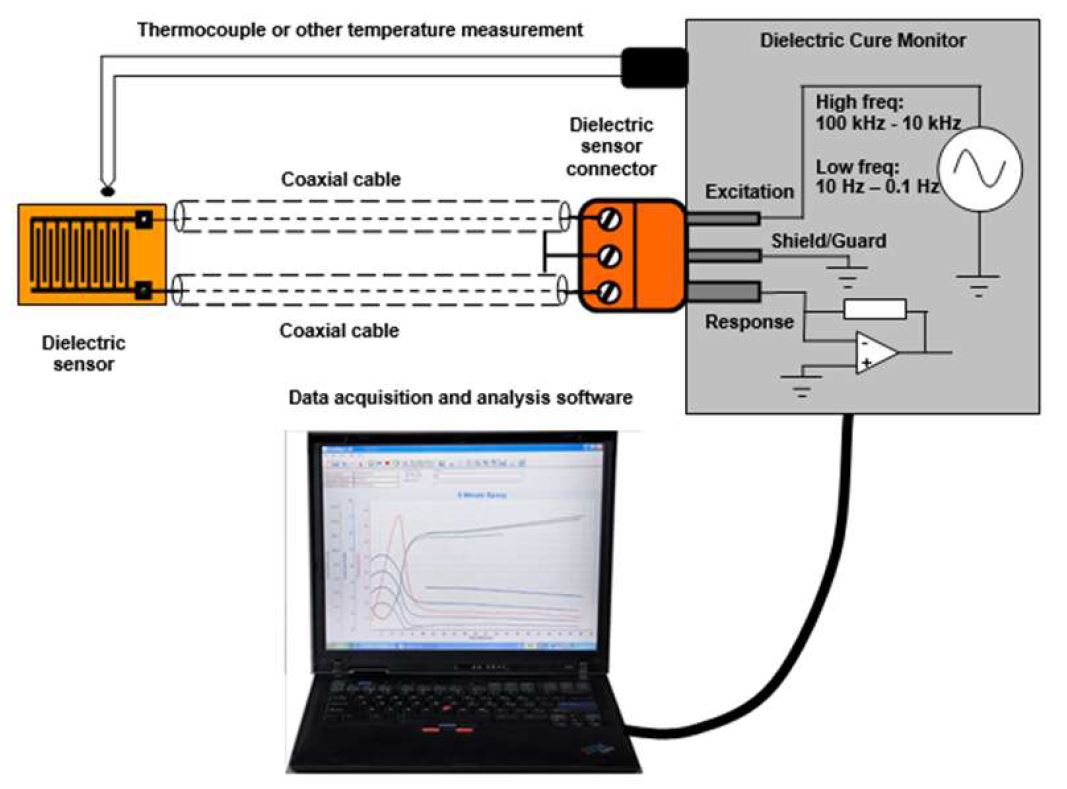

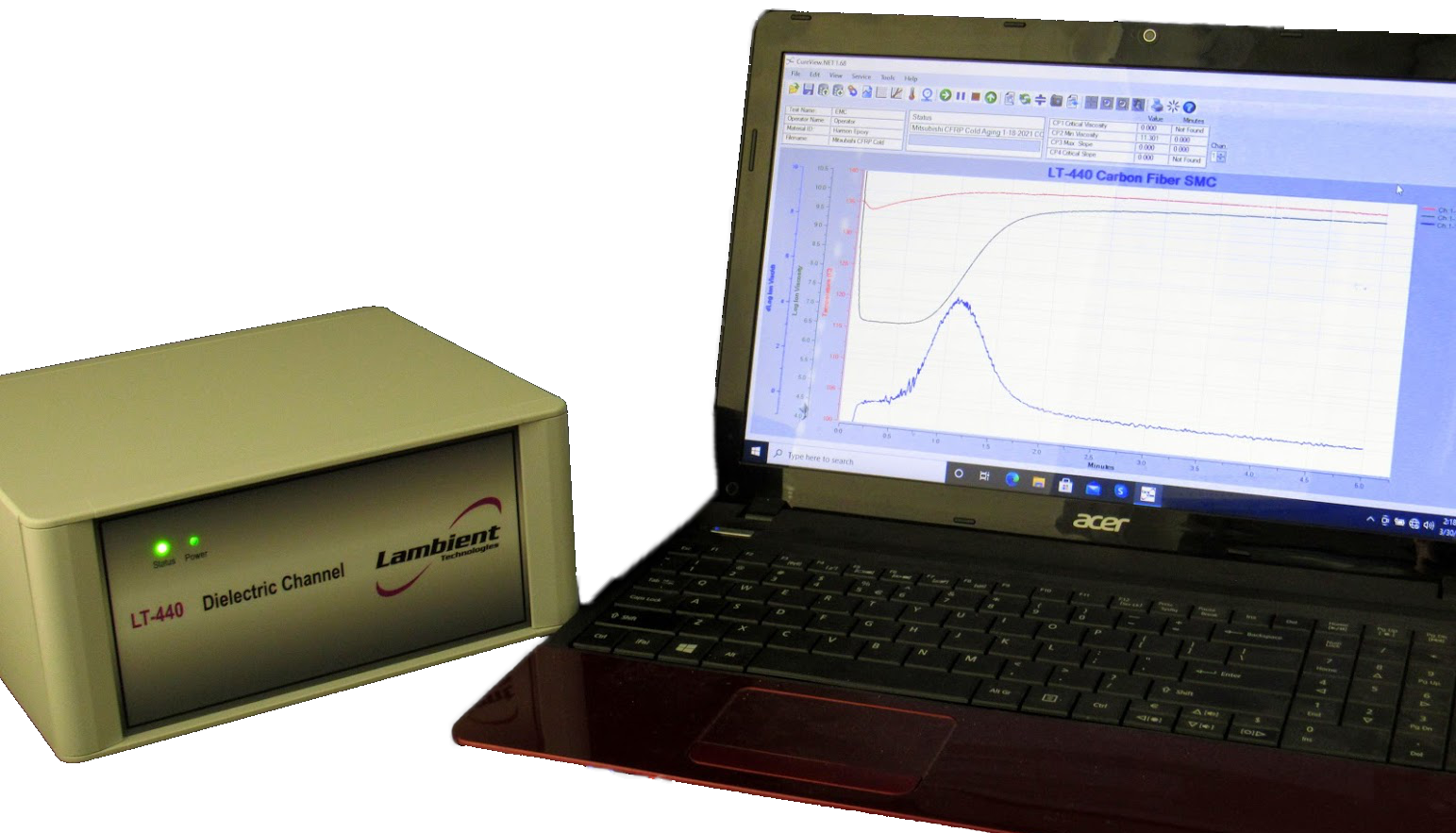

Elemen sistem DEA

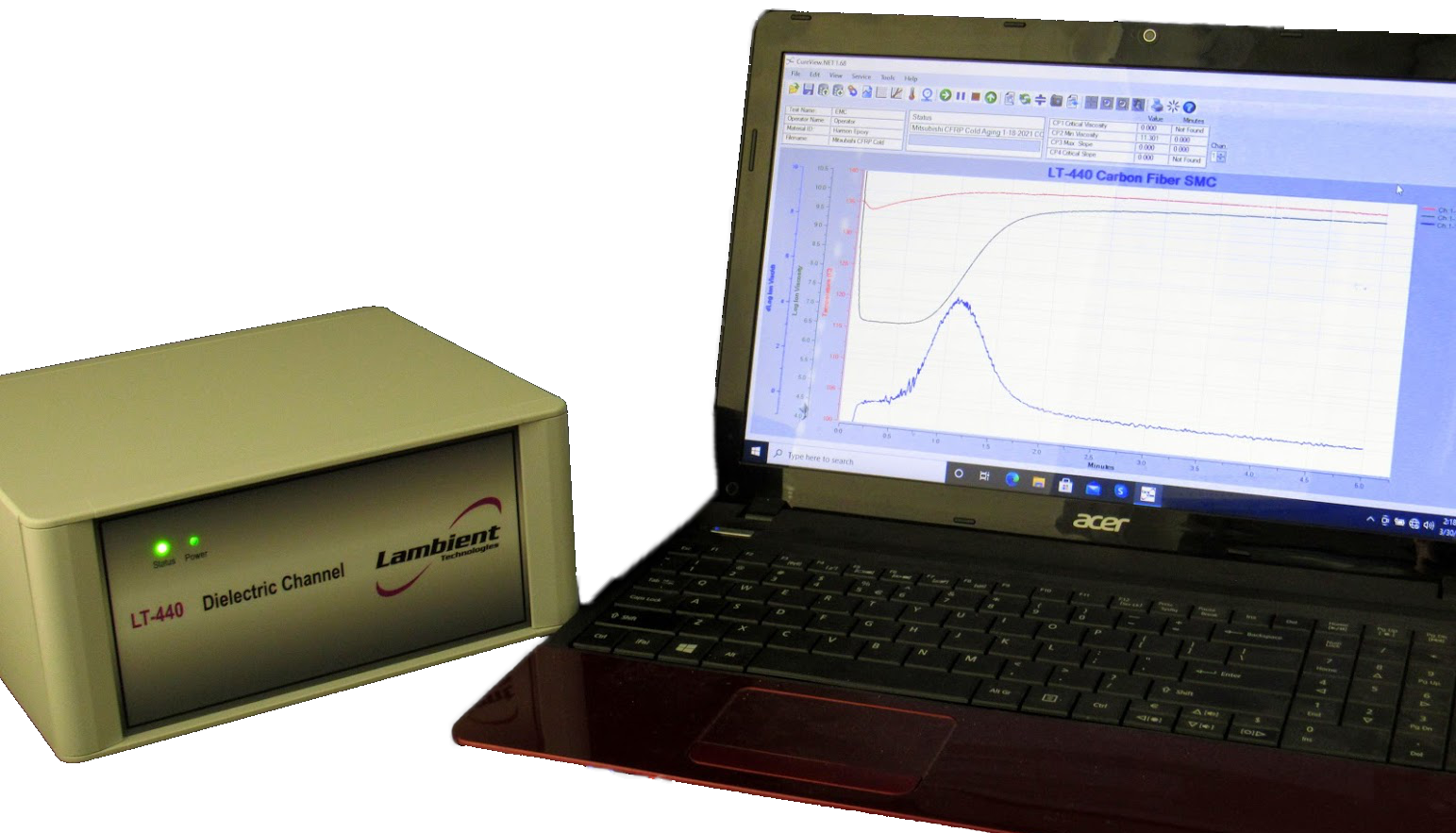

Sistem DEA Lambient Technologies terdiri dari beberapa elemen penting. Pengukuran dilakukan menggunakan sensor dielektrik, yang mencakup sensor suhu seperti termokopel. “Sifat dielektrik berubah dengan penyembuhan dan suhu, ”catat Lee. Sensor disambungkan ke peralatan pemantauan yang terhubung ke laptop yang menjalankan perangkat lunak akuisisi dan analisis data CureView Lambient.

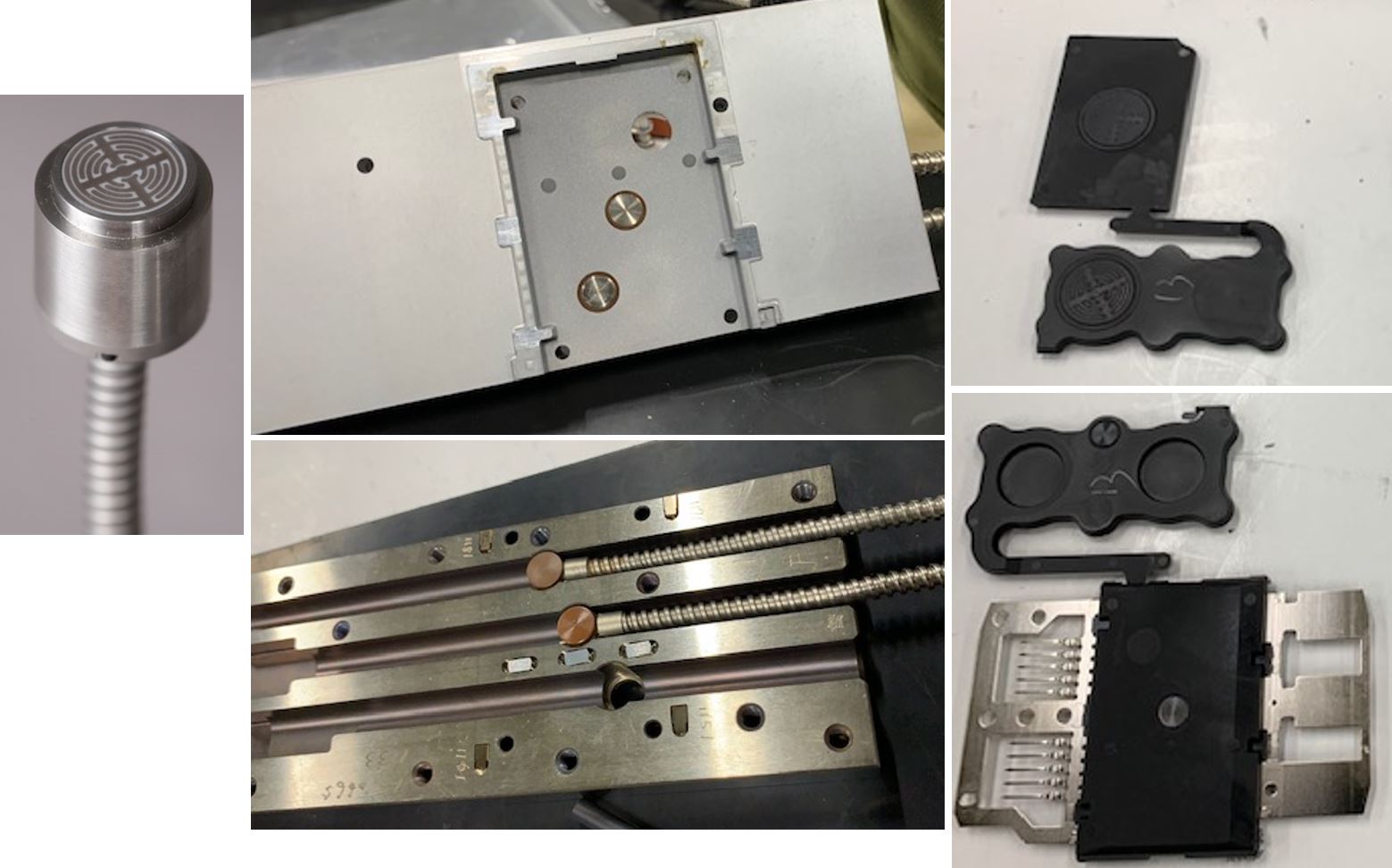

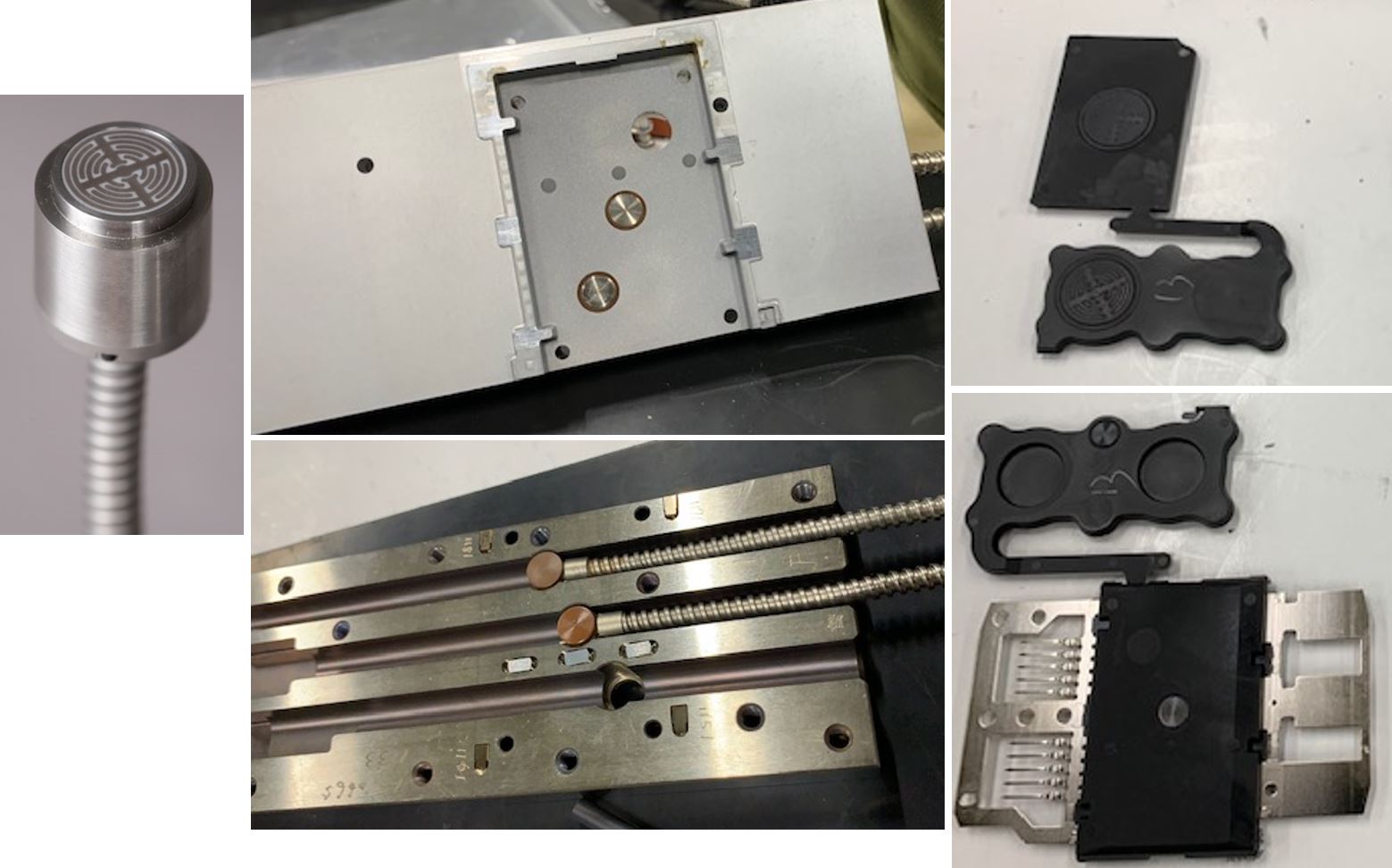

Sensor dielektrik Lambient Technologies bisa permanen atau sekali pakai. Sensor permanen tertanam dalam cetakan atau mesin pres dan dapat digunakan kembali. Mereka biasanya terdiri dari satu atau lebih elektroda logam tertanam dalam substrat keramik, termokopel dan selubung, yang sering stainless steel. Sensor ini biasanya berdiameter dari 0,25 inci hingga 1 inci dan dapat digunakan hingga 250 °C. Sensor sekali pakai digunakan pada permukaan bagian dan terdiri dari rangkaian elektroda yang terikat pada substrat Kapton yang tipis (100 mikrometer) dan fleksibel. Mereka dapat digunakan hingga 350 ° C. Lambient memasok sensor sekali pakai Varicon yang panjangnya 38 sentimeter dan sensor Mini-Varicon yang panjangnya 3,8 sentimeter.

Lambient Technologies juga memiliki berbagai peralatan pemantauan. “Kami memulai dengan sistem kelas lab LT-451 Dielectric Cure Monitor, yang sangat sensitif dan menawarkan banyak fleksibilitas,” kata Steve Pomeroy, salah satu pendiri dan pemimpin pengembangan perangkat lunak Lambient Technologies. “Pelanggan kami membutuhkan sistem yang secara khusus ditargetkan untuk QA/QC dan manufaktur, jadi kami mengembangkan Monitor Penyembuhan Dielektrik Berkecepatan Tinggi LTF-631. Setiap LT-451 atau LTF-631 memiliki hingga empat saluran dan setiap saluran memiliki satu input dielektrik dan satu termokopel. Kami juga mengembangkan Saluran Dielektrik LT-439 khusus untuk QA/QC dan manufaktur. Ini lebih murah dan memungkinkan beberapa instrumen pada satu tautan serial untuk objek besar seperti sayap atau bilah angin. Ini mirip dengan LT-451 tetapi hanya memiliki satu saluran per unit.” Dia memperkirakan 30% instrumen Lambient Technologies digunakan untuk R&D sementara 50% digunakan untuk QA/QC dan 20% untuk manufaktur.

Pemantauan penyembuhan AC dan DC

“Kami terutama menggunakan pengukuran AC,” catat Lee, “yang berarti tegangan sinyal berosilasi. Frekuensi optimal yang diperlukan untuk mengukur keadaan penyembuhan tergantung pada di mana Anda berada dalam proses pengawetan. Frekuensi yang lebih tinggi bagus di awal, tetapi frekuensi yang lebih rendah lebih baik di akhir perawatan, ketika material memiliki modulus yang jauh lebih tinggi.”

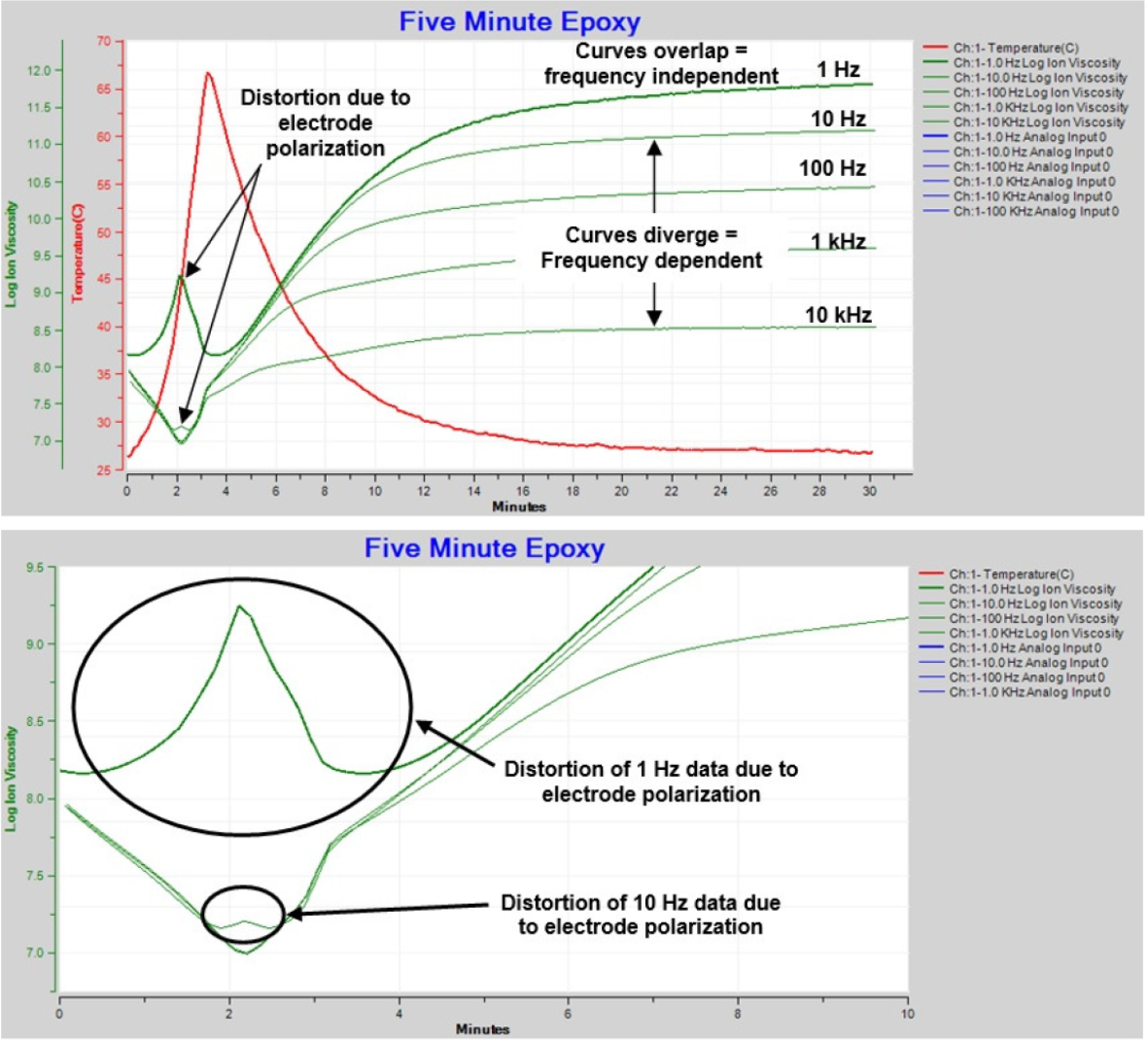

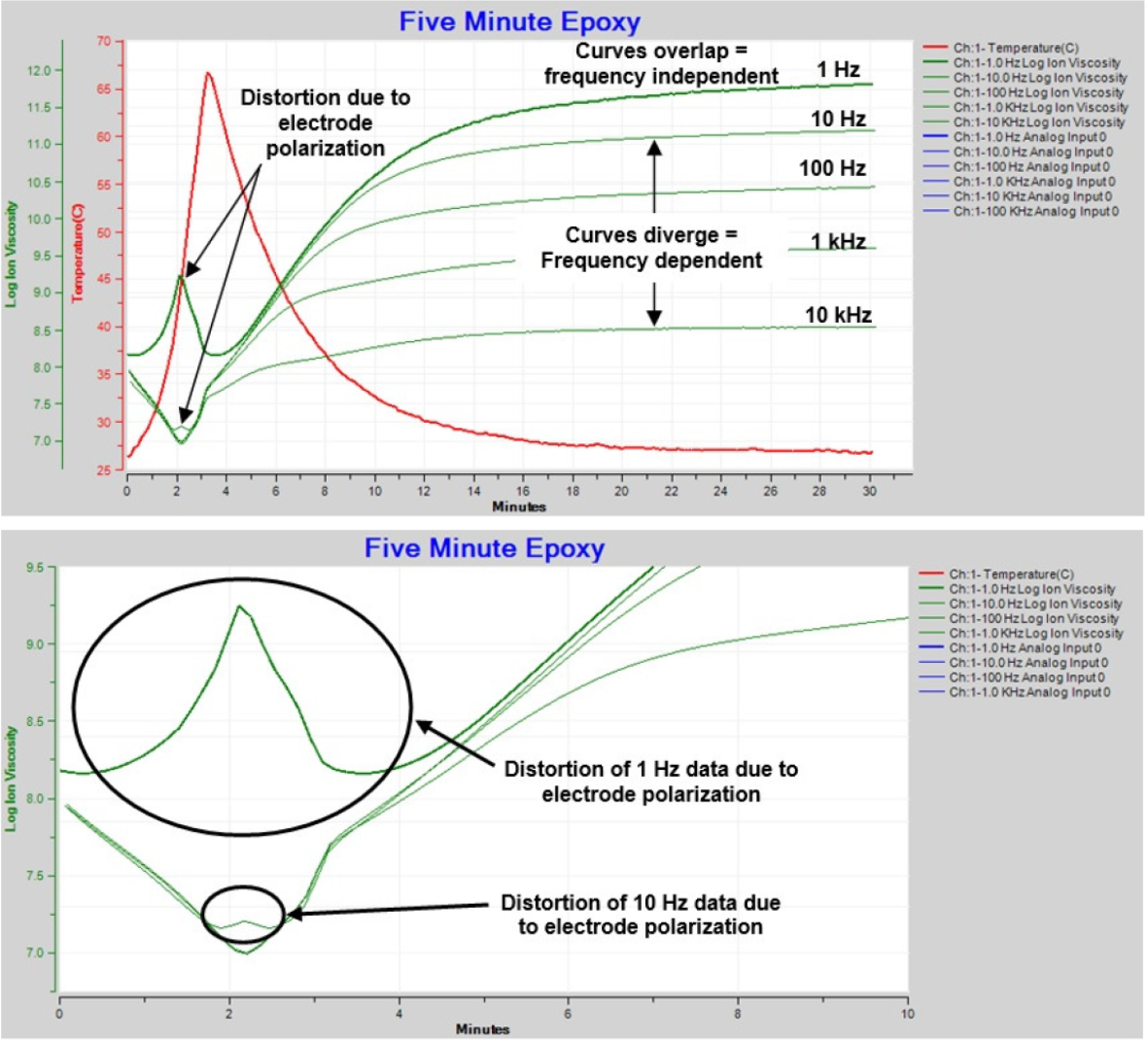

Gambar 4-4 dan 4-5 dari Tinjauan Teknis 3.04 menunjukkan distorsi dalam pengukuran viskositas ion selama pengerasan epoksi 5 menit. Distorsi ini karena polarisasi elektroda berkurang dengan meningkatnya frekuensi.

“Tapi kita juga bisa menggunakan DC,” Lee melanjutkan, “yang menerapkan tegangan tetap (frekuensi =0) dan menggerakkan arus hanya dalam satu arah — jadi ini lebih sederhana. Pengukuran AC dan DC cocok pada akhir perawatan, tetapi pengukuran DC dapat menyebabkan masalah pada awal perawatan. Sementara itu, pengukuran AC pada akhir perawatan untuk sebagian besar termoset dan komposit baik-baik saja, tetapi mungkin memakan waktu terlalu lama untuk bahan dengan resistansi tinggi tertentu.” Ini karena pengukuran AC pada akhir perawatan, ketika bahan termoset memiliki resistansi tertinggi, paling baik dilakukan pada frekuensi yang lebih rendah. “Jika Anda menggunakan frekuensi 1 hertz maka pengukuran pada 3 siklus membutuhkan 3 detik,” jelas Lee. “Tetapi jika Anda menggunakan frekuensi rendah yang tepat 0,1 atau 0,01 hertz, maka pengukuran masing-masing membutuhkan 30 atau 300 detik. Jadi, di sinilah DC sangat berguna karena pengukurannya hampir seketika. Baik pengukuran AC maupun DC memiliki kelebihan dan kekurangan.”

"Masalah dengan pengukuran DC pada awal penyembuhan tampaknya terkait dengan resistensi elektrokimia," kata Lee. Seperti yang dijelaskan dalam publikasi Lambient Tehnologies, “Tinjauan Teknis 3.04 – Pemantauan Cure AC dan DC”, tampaknya ada reaksi elektrokimia yang terjadi di resin selama pengukuran DC yang menambah resistensi. Ini berkurang saat bahan mengering, mengurangi perbedaan antara pengukuran AC dan DC.

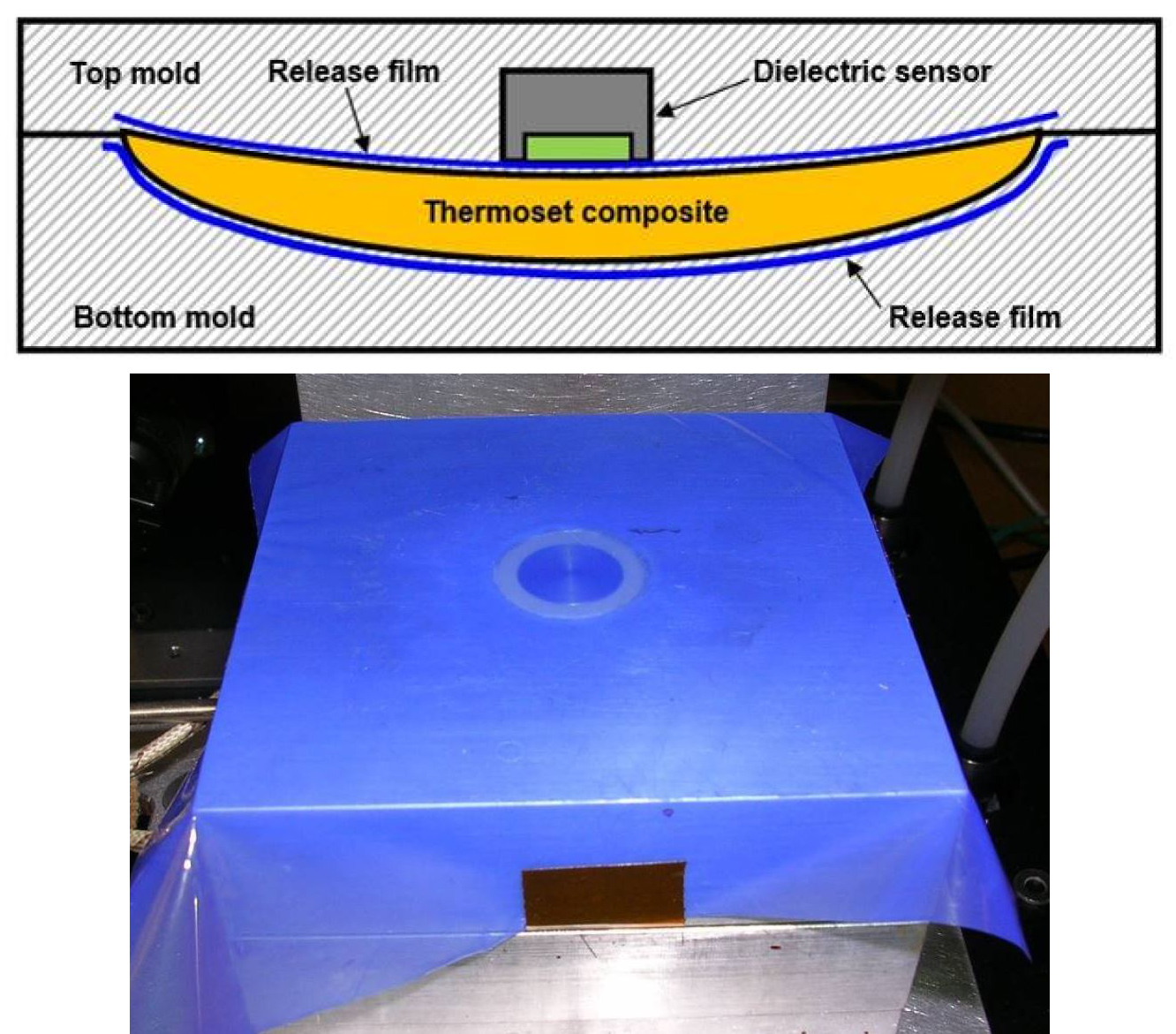

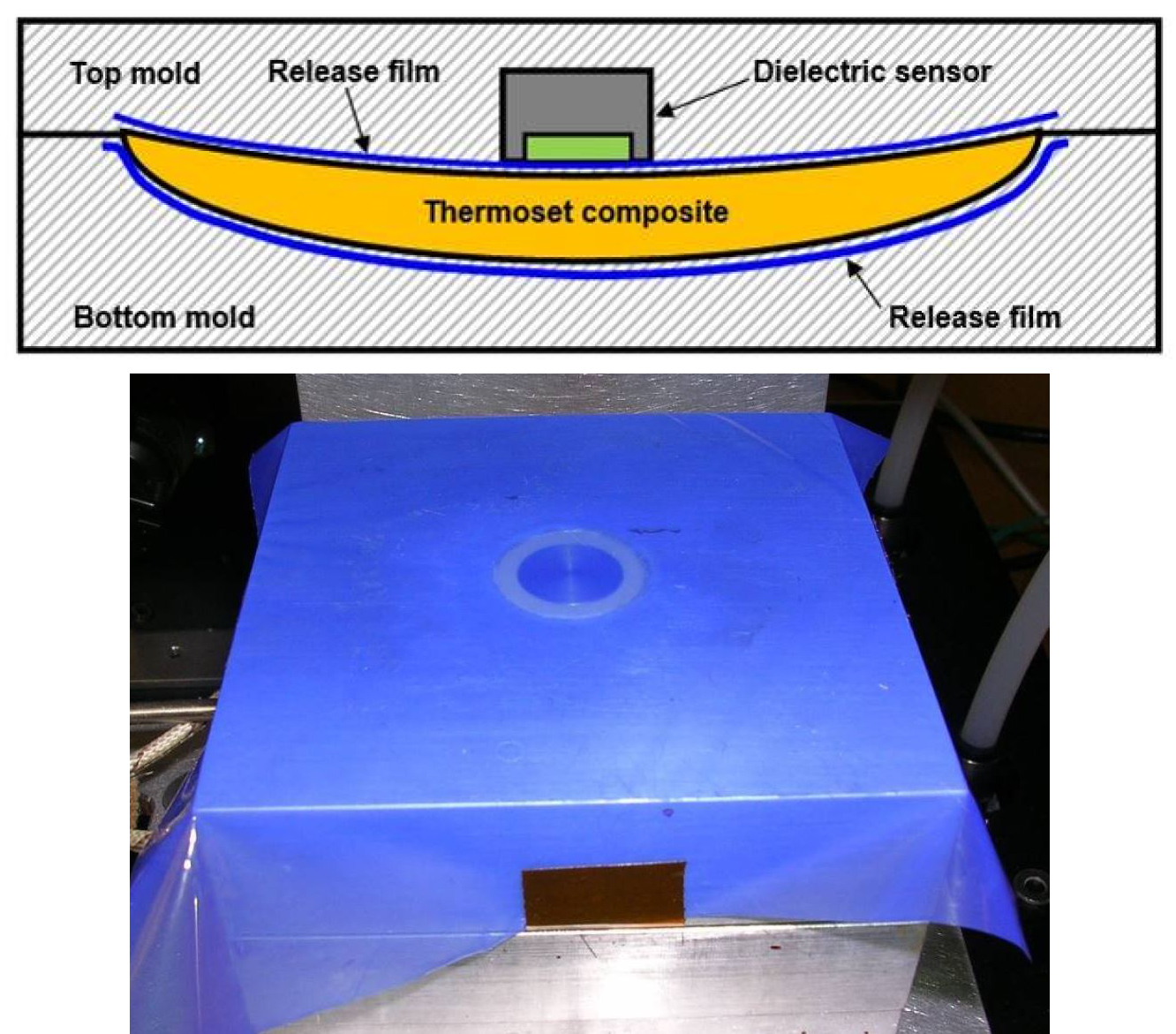

Sensor dielektrik AC dapat mengukur melalui kantong vakum dan melepaskan film, seperti yang ditunjukkan pada film biru di atas sensor yang tertanam di pelat tekan di bagian bawah.

Untuk pengukuran AC, ada fenomena yang disebut polarisasi elektroda yang dapat membuat lapisan pemblokiran di seluruh elektroda sensor selama penyembuhan awal. Hal ini dapat menyebabkan viskositas ion yang tampak sangat tinggi (lihat Gambar 4-4- dan 4-5) tetapi menurun dengan meningkatnya frekuensi dan tidak menjadi masalah untuk pengukuran yang dilakukan pada 1 hingga 10 kilohertz. Namun, dimungkinkan untuk secara matematis mengembalikan informasi akurat tentang penyembuhan menggunakan koreksi lapisan batas yang juga disebut koreksi polarisasi elektroda.

Masalah utama lainnya adalah bahwa sinyal AC dapat melewati isolator, seperti kantong vakum dan film pelepas, tetapi isolator tersebut memblokir sinyal DC. Dengan demikian menjadi masalah untuk pengukuran DC, yang membutuhkan lubang untuk dipotong sehingga sensor DC dapat bersentuhan dengan polimer. “Jadi di sinilah menggunakan pengukuran AC sangat membantu karena Anda dapat menempatkan sensor hampir di mana saja yang Anda inginkan dan memposisikannya kembali atau menggunakan serangkaian sensor untuk mendeteksi aliran resin di depan dan menyembuhkan tanpa mempengaruhi film dan bahan tambahan,” kata Lee.

Menggunakan DEA dan riwayat kasus

Lambient Technologies menegaskan instrumennya mudah digunakan. “Anda memposisikan sensor untuk memantau materi Anda, mencolokkan kabel sensor ke instrumen, memulai pemrosesan, dan menjalankan perangkat lunak,” kata Pomeroy. “Perangkat lunak menyiapkan tes default untuk epoksi 5 menit untuk mengonfirmasi bahwa peralatan berfungsi dengan benar. Kami menyediakan epoksi ini, sensor uji, dan panduan memulai cepat yang memandu pengguna melalui pengujian ini, langkah demi langkah. Kami juga menyediakan pelatihan satu hari.”

Lee mencatat bahwa Lambient bekerja dengan pelanggan untuk memastikan mereka memiliki peralatan dan pengetahuan yang mereka butuhkan. Misalnya, bagaimana Anda mengamankan sensor untuk pers? Berapa frekuensi optimal untuk digunakan? “Untuk banyak bahan, Anda dapat menemukan satu frekuensi yang akan menjadi ciri penyembuhan dari awal hingga akhir. Untuk bahan lain, mungkin ada dua frekuensi yang bekerja lebih baik. Misalnya, frekuensi yang lebih tinggi di awal dan frekuensi yang lebih rendah di akhir ketika material berada pada resistensi tertinggi terhadap aliran ion. Ini adalah masalah trial and error. Hal yang menyenangkan tentang LT-451 adalah Anda dapat menguji beberapa frekuensi sekaligus untuk menentukan mana yang optimal untuk material tersebut.”

“Kami memiliki catatan aplikasi yang luas pada sebagian besar bahan,” tambah Pomeroy. “Kami juga telah menerbitkan buku pegangan setebal 300 halaman tentang DEA dan pemantauan penyembuhan, yang online di situs web kami, seperti halnya banyak sumber daya praktis lainnya. Itu yang unik dari kami. Kami sangat transparan tentang sains sehingga pengguna dapat memahami apa yang terjadi.”

Contoh riwayat kasus QA/QC adalah Continental Structural Plastics (CSP, Auburn Hills, Mich., A.S.) produsen senyawa cetakan lembaran (SMC) dan komponen SMC cetakan. “Mereka menguji setiap batch SMC,” kata Lee. Langkah-langkah proses meliputi:Preheat press untuk menguji suhu; Buka pers; Dimasukkan ke dalam SMC dengan bobot yang ditentukan; Tutup tekan dan mulai akuisisi data; Kurva viskositas ion dihasilkan dari titik kritis 1 hingga 4 yang diekstraksi dan data dicatat. “Ini dilakukan untuk setiap batch untuk memastikan bahwa bahan sesuai dengan spesifikasi dan akan sembuh seperti yang diharapkan.”

Sensor Lambient Technologies (kiri) dapat dilihat pada bagian depan dan belakang cetakan epoksi moulding compound (EMC) (tengah) dan digunakan untuk memantau penyembuhan pada chip sirkuit cetakan (kanan) .

Contoh sejarah kasus manufaktur melibatkan produsen chip sirkuit Jepang yang menggunakan senyawa cetakan epoksi. “Mereka menggunakan sensor dalam cetakan untuk kompon press epoksi mereka,” kata Lee. “Mereka memantau kapan bahan masuk dan keluar dari cetakan, yang merupakan waktu pengisian, dan bagaimana pengawetan di antara dua titik itu untuk memastikannya telah sembuh secara konsisten. Mereka menganalisis sifat material untuk undercure atau overcure, yang mempengaruhi kemampuan manufaktur dari paket sirkuit terpadu. Ada jendela viskositas yang sangat sempit selama waktu pengisian, dan mereka ingin memantaunya.”

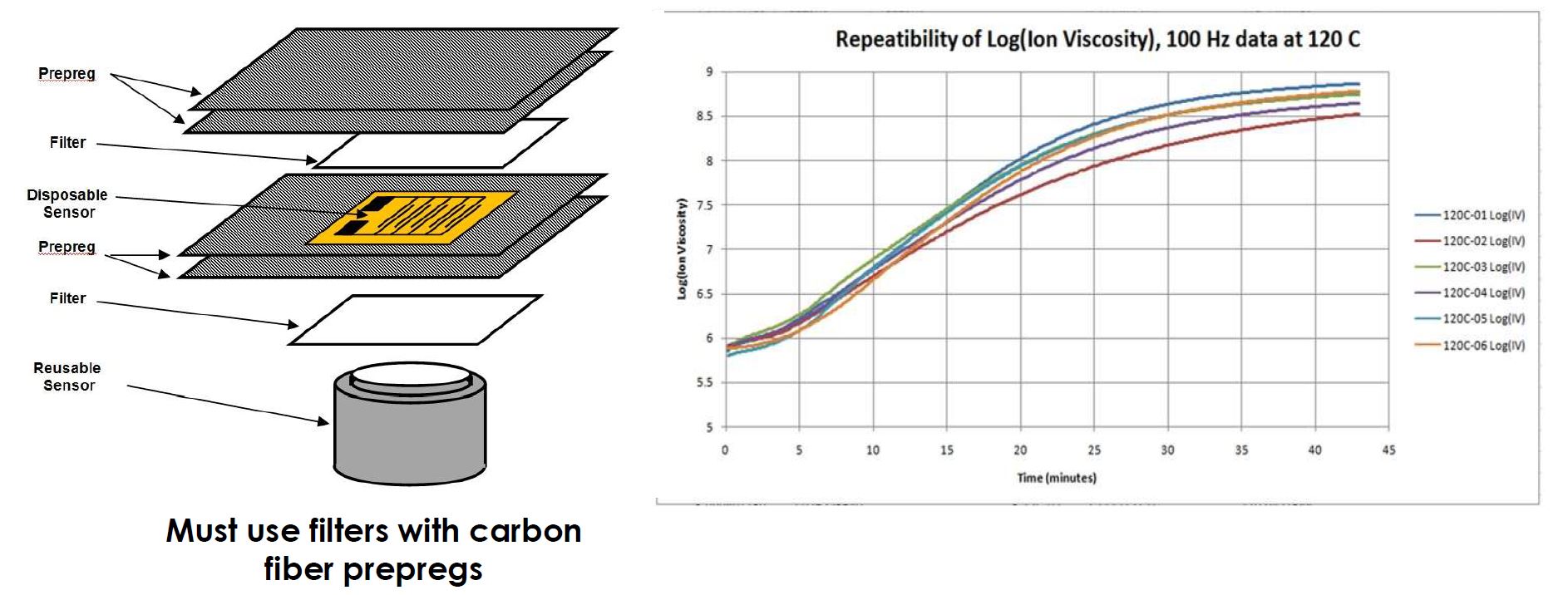

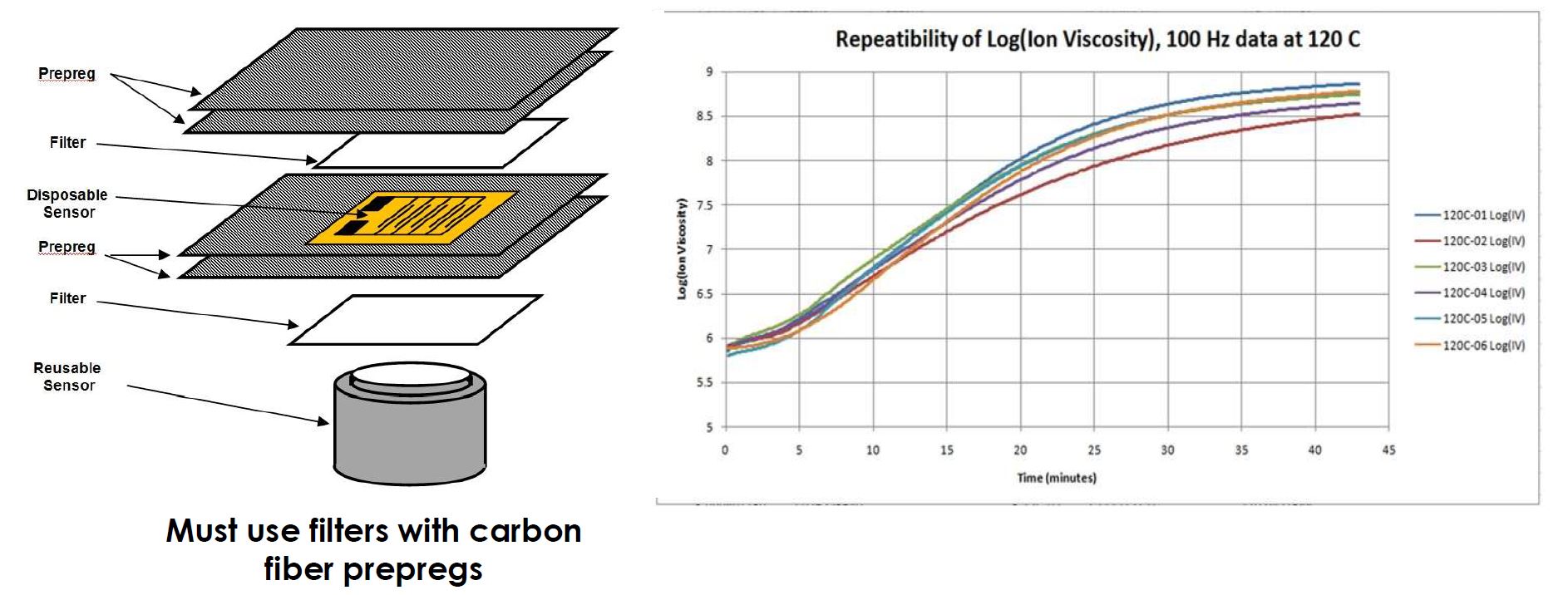

“Demikian pula, dimungkinkan untuk memantau prepreg,” kata Lee. “Cara penyembuhan prepreg di awal hayatnya tidak sama dengan yang terjadi di akhir batas hayatnya. DEA dapat memantau perubahan seiring penuaan untuk memantau perilaku penyembuhan material dari awal hingga akhir setiap prepreg roll.” Satu catatan di sini adalah bahwa serat karbon bersifat konduktif. “Jika serat menjembatani elektroda, mereka akan membuat hubungan pendek sensor DEA,” dia memperingatkan. Dalam hal ini, filter digunakan. “Filter memungkinkan resin melewati sensor tetapi mengisolasinya dari serat karbon.”

LT-440 dan manajemen penyembuhan masa depan

Lambient Technologies mengklaim LT-440 adalah instrumen DEA pertama yang memungkinkan penggunaan sensor AC dan DC. “Tujuan dari sistem ini adalah untuk memudahkan pemantauan pengawetan resin, tetapi kami juga mengembangkan perangkat lunak baru untuk menggunakan data ini untuk mengatur suhu dan dengan demikian mengontrol proses pengawetan,” kata Lee. “Misalnya, dengan menggunakan data dari sensor kami, cetakan atau press bisa diatur untuk membuka di CP4 (end of cure). Kami dapat menyediakan pelanggan dengan API [antarmuka pemrograman aplikasi] untuk peralatan mereka.”

Tetapi bagaimana dengan mengatur peralihan antara pengukuran AC ke DC? “Ini hanya masalah menentukan frekuensi yang ingin Anda gunakan,” kata Lee. “Untuk pengukuran DC, Anda mengatur frekuensi ke nol. Anda perlu mengembangkan beberapa pengalaman, tetapi kami telah membahas di mana AC dan DC memiliki manfaat di awal versus akhir penyembuhan dan kami akan menambah basis pengetahuan kami, yang tersedia secara online.”

“Begitu banyak orang menggunakan suhu dan waktu untuk memantau penyembuhan, tetapi ini sudah ketinggalan zaman,” kata Pomeroy. “DEA adalah cara yang jauh lebih baik untuk memantau penyembuhan dan berhenti menebak. DEA menyediakan cara untuk mendokumentasikan bahwa resin dan komposit telah menyelesaikan penyembuhan dan bagaimana penyembuhan itu dibandingkan dengan bagian lain mana pun.” Lee setuju, “Semua orang melihat nilainya. Tetapi sulit untuk mengubah status quo.” Namun, pengetahuan yang diberikan DEA akan menjadi keuntungan yang diperlukan untuk masa depan manufaktur komposit.

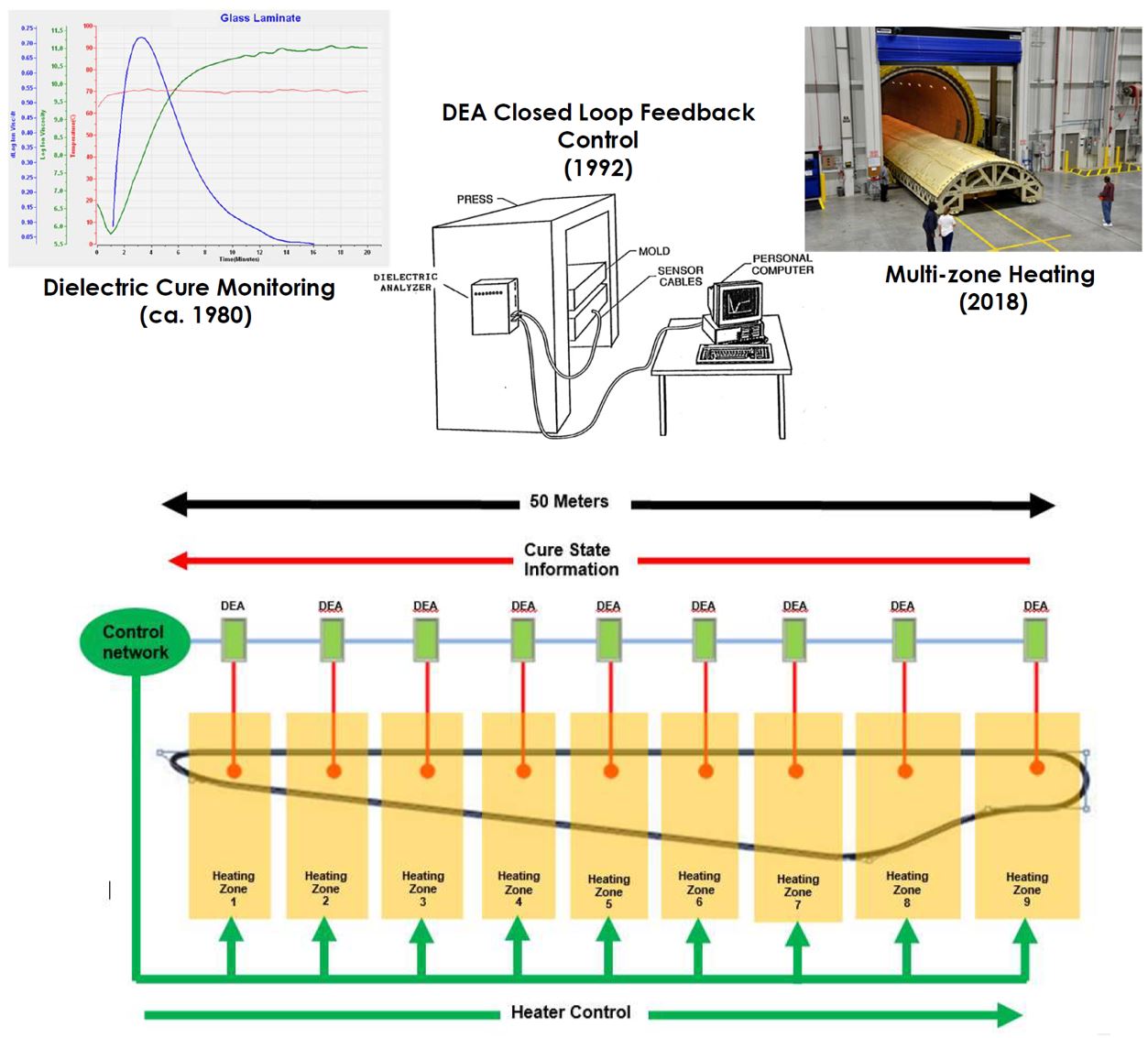

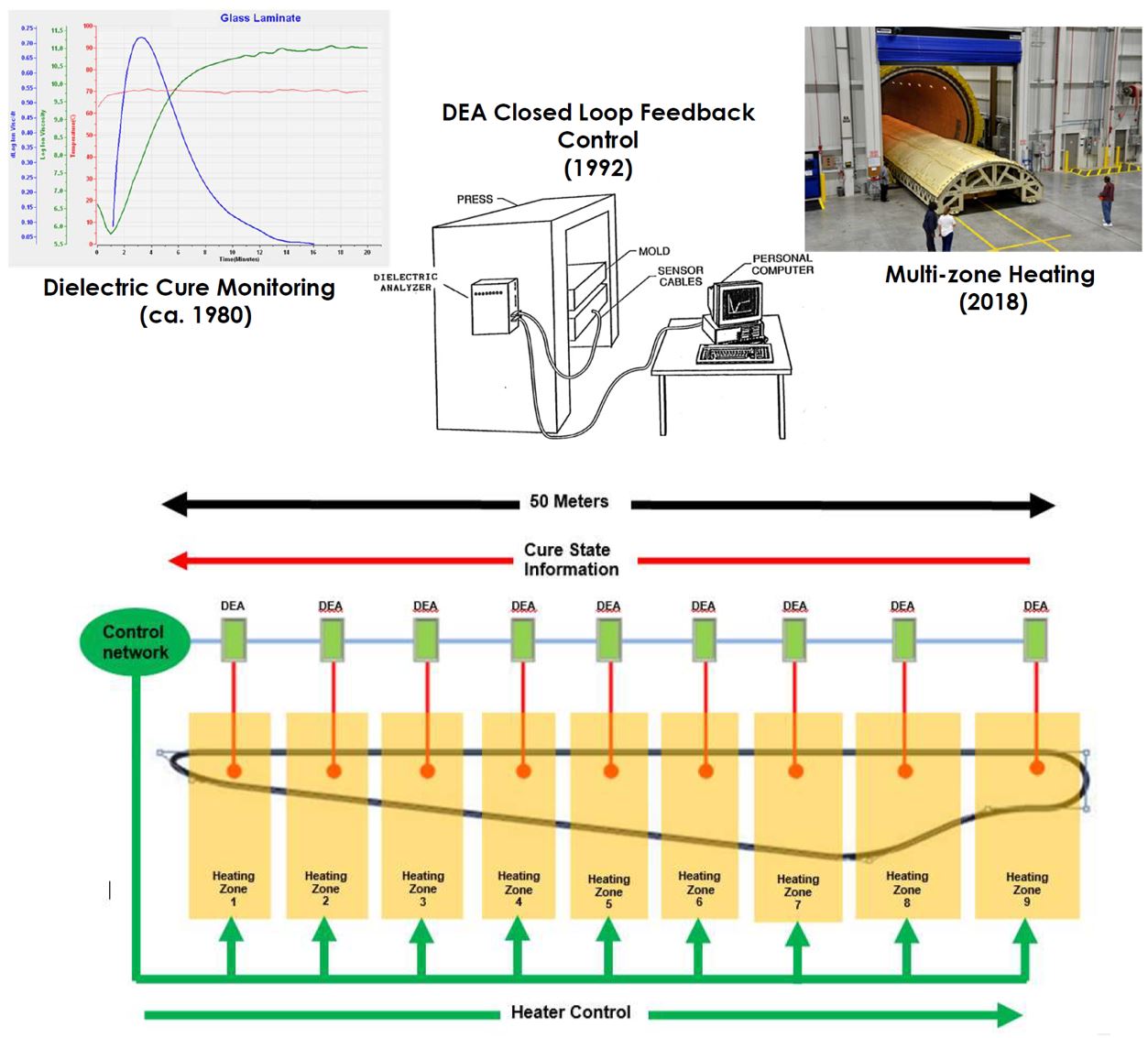

Lambient Technologies mengutip Spirit AeroSystems (Wichita, Kan., US) dan fasilitasnya di Prestwick, Scotland 2017-2018 pengembangan alat pemanas multi-zona yang cerdas yang dilaporkan dapat menyembuhkan komponen komposit 40% lebih cepat dan dengan setengah biaya dibandingkan autoklaf tradisional proses:

"Alih-alih menyembuhkan komponen pada suhu standar selama berjam-jam, kami sekarang dapat menyesuaikan waktu siklus agar sesuai dengan geometri bagian individual," jelas Stevie Brown, insinyur utama di Spirit's Advanced Technology Center di Prestwick. "Otoklaf telah menjadi hambatan di lini manufaktur, dan melepasnya akan mengurangi waktu siklus komponen, memangkas biaya produksi, dan mengurangi konsumsi energi."

Lambient Technologies menunjukkan konvergensi teknologi (atas) yang dapat diimplementasikan untuk manajemen curing menggunakan alat berpemanas multi-zona yang memungkinkan kontrol penuh dari proses curing melalui umpan balik waktu nyata dari pemantauan curing. Pabrikan bilah angin Brasil, Tecsis, mendekati Lambient Technologies untuk mengembangkan instrumen DEA guna memantau pengerasan resin epoksi pada 300 titik di sepanjang setiap bilah (bawah) . Hal ini menyebabkan pengembangan LT-439.