Desain liftgate menguji belitan filamen yang dimodifikasi

Liftgate otomotif, atau pintu palka belakang, perlahan-lahan telah bertransisi dari logam ke komposit selama beberapa dekade. Meskipun baru pada tahun 2013 liftgate semua-plastik/komposit pertama, tanpa struktur pendukung logam, dikomersialkan, sebagian besar liftgate saat ini masih menampilkan komponen pendukung ini di mana kulit luar dan panel dalam dipasang, terutama pada sport yang lebih besar dan lebih berat. kendaraan utilitas (SUV) dan kendaraan utilitas crossover (CUV) dengan pintu belakang yang lebih besar.

Namun, apa yang mungkin menjadi evolusi berikutnya dalam liftgate komposit yang memulai debutnya pada tahun 2019 di Toyota Supra mobil sport dari Toyota Motor Corp. (Toyota City, Jepang). Sebuah bingkai komposit luka filamen menggantikan bingkai logam dan dikatakan menawarkan kekakuan dan kekuatan yang lebih tinggi pada bobot yang lebih rendah daripada struktur logam tradisional, dengan fleksibilitas desain yang lebih besar, terutama dalam ruang pengemasan yang ketat. Dilaporkan, proses penggulungan filamen telah dimodifikasi sedemikian rupa sehingga, seiring pertumbuhan minat dan aplikasi yang berkembang biak, proses tersebut dapat memenuhi target kecepatan dan biaya produksi kendaraan volume tinggi. Beginilah desain dan teknologinya.

Manufaktur trilateral

Magna International Inc. (Aurora, Ontario, Kanada) adalah integrator Tingkat 1 di Amerika Utara, tetapi di Eropa, anak perusahaan Magna Steyr AG &Co. KG (Graz, Austria) juga merancang dan merakit mobil lengkap untuk OEM yang membutuhkan manufaktur ekstra kapasitas.

Baru-baru ini, Magna berpartisipasi dalam program menarik yang melibatkan pembuat mobil Toyota dan BMW AG (Munich, Jerman), yang telah bekerja sama dalam proyek desain dan manufaktur sejak 2013. Untuk upaya terbarunya, Toyota ingin menghidupkan kembali Supra papan nama dan telah bermitra dengan BMW untuk menyediakan desain dan penyetelan untuk kendaraan dan mobil saudaranya, BMW 2 tempat duduk Z4 . Kedua kendaraan berbagi mesin, suspensi dan sistem kemudi. Magna Steyr akan merakit kedua mobil di Graz, serta memasok Supra dengan kursi, panel bodi, kait pintu, dan pintu lift. Meskipun ada banyak inovasi pada kedua mobil, pintu lift yang tergabung dalam Supra di situlah inovasi desain komposit paling terlihat.

Manchester of Bohemia

Bertahun-tahun sebelum keterlibatan Magna dengan 2020 model tahun Supra, operasinya di Liberec, Republik Ceko, telah mengeksplorasi teknologi untuk rangka ruang komposit untuk sejumlah aplikasi potensial. Kebetulan, daerah tersebut memiliki tradisi yang kaya sebagai pusat tekstil terkemuka dan pernah dikenal sebagai “Manchester of Bohemia.” Tim Liberec mencari arsitektur teknologi yang mendukung beban tinggi, mengurangi massa secara keseluruhan, mempertahankan toleransi dimensi yang ketat dan dapat diproduksi dalam proses dengan pengulangan dan reproduktifitas (R&R) yang tinggi untuk memenuhi kinerja dan tuntutan manufaktur dari pembuat mobil Eropa.

“Kami menyimpulkan bahwa kami membutuhkan produk termoset dengan stabilitas termal dan dimensi yang tinggi,” kenang Riad Chaaya, direktur lini produk global Magna - liftgate komposit. “Kami juga tahu bahwa kami membutuhkan bentuk tertutup dengan kemampuan untuk menghasilkan penampang berbagai bentuk dan ketebalan — yang diperlukan untuk mengoptimalkan kinerja mekanis, ruang pengemasan, massa, dan biaya — yang dapat diproduksi dalam proses yang mampu membuat 150.000 bagian setiap tahun. Kami melihat banyak teknologi, termasuk blow moulding, braiding dan filamen winding, tetapi tidak ada yang memenuhi kebutuhan kami. Setelah banyak percobaan, kami memilih gulungan filamen sebagai yang paling cocok dengan apa yang kami inginkan, karena ini memberi kami kendali atas orientasi dan jumlah filamen untuk mengekstrak modulus tertinggi pada bobot terendah.”

Meskipun banyak manfaat, ada kekhawatiran bahwa penggulungan filamen mungkin terlalu lambat untuk produksi otomotif konvensional. Selain itu, tim membutuhkan metode untuk memulai dan mengakhiri proses penggulungan untuk membuat bingkai bentuk tertutup. Untungnya, meskipun tim tidak memiliki sejarah dengan penggulungan filamen, warisan manufaktur tekstil Liberec membuat masyarakat setempat penuh dengan ahli dalam pengembaraan dan penggulungan filamen.

“Beruntung bagi kami, para ahli ini memiliki semangat untuk menghidupkan kembali pengetahuan tradisional mereka untuk membantu kami menerapkannya dengan cara baru untuk memenuhi kebutuhan otomotif volume tinggi,” tambah Dr.-Ing. Josef Půta, pemimpin teknologi Magna Exteriors - Republik Ceko.

“Karena penggulungan filamen tradisional terlalu lambat untuk kebutuhan kami, kami dan mitra kami mencari banyak cara untuk membuatnya berjalan lebih cepat,” kenang Lukáš Strouhal, kepala industrialisasi, Magna Liberec. “Kami mempertimbangkan cara untuk mempercepat setiap langkah dalam proses serta melakukan hal-hal yang sangat berbeda. Meskipun kami tidak bisa mengatakan terlalu banyak tentang bagaimana kami melakukannya, kami dapat mengatakan bahwa kami mencapai peningkatan besar dalam kecepatan, sehingga proses modifikasi kami dapat menjadi 'layak otomotif.'”

Magna dan mitranya menjelajahi banyak sistem resin, termasuk epoksi, poliuretan (PUR) dan campuran PUR/vinil ester, ditambah berbagai penguat, dari kaca hingga karbon hingga serat basal. Sistem terakhir menampilkan PUR dan serat kaca, yang menawarkan keseimbangan terbaik antara efisiensi serat, kinerja, biaya, dan kecepatan produksi.

Bingkai ruang luka filamen generik Magna diproduksi dalam tiga langkah, masing-masing dioptimalkan dengan hati-hati untuk kecepatan. Pertama, inti PUR seluler yang kaku diproduksi melalui cetakan injeksi reaksi (RIM); kedua, inti itu, yang berfungsi sebagai mandrel, dililit dengan serat kaca; dan ketiga, struktur luka tersebut kemudian diinfuskan dengan PUR dan dikonsolidasikan dalam proses pencetakan transfer resin tekanan tinggi (HP-RTM). Perawatan diambil untuk memastikan inti tidak runtuh selama infus / konsolidasi. Půta menjelaskan bahwa banyak pekerjaan yang dilakukan untuk menentukan jenis roving, ukuran dan resin yang digunakan — membutuhkan kerja sama yang erat dengan pemasok untuk modifikasi material — serta menentukan jumlah gulungan dan orientasi filamen di setiap lapisan. Tidak mengherankan, perusahaan telah mengeluarkan banyak paten yang mencakup segala hal mulai dari desain dan produksi inti, hingga mesin penggulung filamen, ditambah rahasia dagang tambahan yang mereka pegang erat.

“Kami telah membuat banyak inovasi di setiap langkah proses dan produk,” jelas Strouhal. “Anda dapat merobek salah satu bingkai kami, melihat bentuk dan geometri yang digunakan, dan Anda masih bertanya-tanya mengapa dan bagaimana kami melakukannya.”

Meskipun tim Magna Liberec belum mengembangkan teknologi space-frame untuk aplikasi tertentu, mereka akan mendapatkan kesempatan menarik untuk menggunakannya.

Gerbang angkat yang menantang

Magna memiliki sejarah panjang dalam memproduksi liftgate kendaraan penumpang. Perusahaan dilaporkan membangun liftgate all-olefin pertama di Amerika Utara dan Eropa untuk BMW i3 2013 city car listrik, serta merancang dan membuat liftgate all-olefin generasi berikutnya untuk Jeep Cherokee 2019 FCA NA LLC's (Auburn Hills, Mich., AS) SUV. Mengingat bahwa produksi liftgate adalah pengiriman untuk Supra program, Magna tidak hanya memanfaatkan pekerjaan yang dilakukan di Liberec, tetapi juga sejarah panjangnya dalam mengubah struktur liftgate logam menjadi komposit dan plastik.

“Supra liftgate menawarkan sejumlah tantangan langsung,” kenang Chaaya. “Pertama, ruang paket sangat terbatas, artinya toleransi sangat ketat dan koefisien nilai ekspansi termal linier harus dikelola dengan hati-hati agar pintu lift terbuka dan tertutup dengan bebas. Kedua, bentuk pintu ini bahkan lebih menantang. Toyota tidak hanya menginginkan liftgate yang lebih ringan, tetapi mereka juga memiliki persyaratan gaya yang sangat spesifik tentang bagaimana penutup belakang kendaraan. Ketiga, dengan proyeksi volume pembuatan kendaraan, perkakas untuk mencapai bentuk itu dalam logam akan sangat mahal. Faktanya, kami menyimpulkan bahwa rangka liftgate tidak dapat diproduksi dalam satu bagian logam saja dan masih memenuhi persyaratan desain dan kinerja Toyota. Itu berarti rangka ruang harus dibuat dari komposit dan, lebih khusus lagi, komposit termoset.”

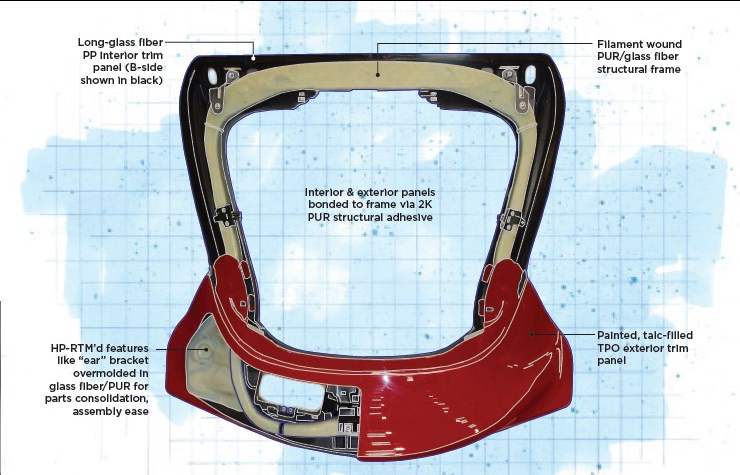

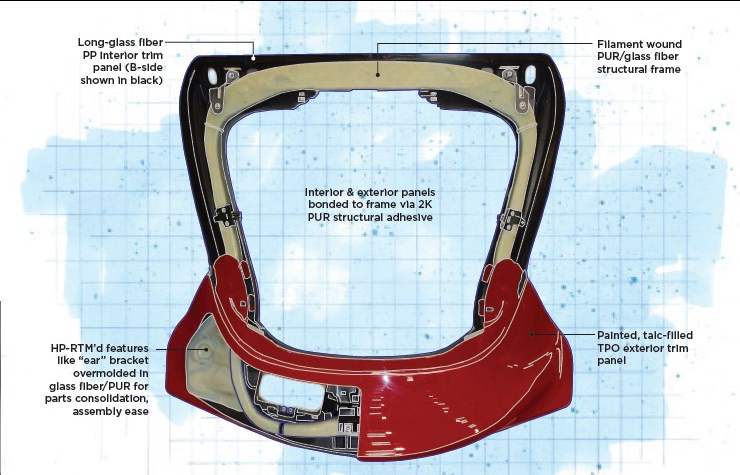

Kulit luarnya akan menjadi panel TPO yang diperkuat bedak yang dicat dan dicetak injeksi untuk menangani bentuk yang agresif, sedangkan panel dalam akan terbuat dari polipropilen kaca panjang (PP); keduanya akan disambungkan ke bingkai dengan perekat 2K PUR struktural. Chaaya menambahkan bahwa banyak pekerjaan yang telah dilakukan untuk mengoptimalkan space frame dan menyelesaikan liftgate untuk memenuhi persyaratan beban puntir. Tantangan awal adalah menemukan cara untuk secara akurat mensimulasikan sifat material untuk mencapai korelasi yang akurat antara hasil yang diprediksi versus hasil yang diukur.

“Merupakan perjuangan yang sulit untuk mendapatkan korelasi yang baik dengan model material kami, karena kami harus mensimulasikan setiap lapisan belitan dan menggabungkan bentuk, jari-jari, dan persyaratan belitan itu sendiri,” tambahnya. “Meskipun kami mulai turun 20%, setelah banyak penyetelan dan menentukan cara terbaik untuk meningkatkan kekakuan kami, prediksi akhir kami sangat dekat. Pada bingkai sebesar itu, kami juga berhasil mempertahankan toleransi dimensi hingga 1 milimeter.”

Banyak manfaat

Bingkai akhir berbentuk donat memiliki diameter variabel dan ketebalan dinding di seluruh, tetapi memiliki diameter nominal 50-60 milimeter. Selain braket kecil di sudut, dan sambungan keras seperti kait dan engsel, ditambah foil untuk membumikan antena integral, seluruh bingkai — yang berukuran 104 x 111 sentimeter — seluruhnya komposit. Bahkan braket "telinga", yang digunakan untuk menyambungkan panel trim bagian dalam ke bagian bawah liftgate adalah komposit dan diproduksi melalui HP-RTM. Meskipun rangka komposit 10% lebih ringan dari rangka logam yang sebanding, efek penguraian massal berarti pintu angkat lengkap ~20-25% lebih ringan daripada pintu angkat logam. Liftgate yang lebih ringan membutuhkan lebih sedikit usaha bagi konsumen untuk membuka/menutup, lebih mudah bagi pekerja untuk memasang selama perakitan kendaraan, menghemat bahan bakar selama masa pakai kendaraan dan memberikan apa yang digambarkan Strouhal sebagai "suara solid yang menakjubkan" ketika liftgate ditutup. Sistem komposit juga menghilangkan langkah-langkah seperti tepi hemming dan titik/sambungan pengelasan yang diperlukan dengan pintu pengangkat logam.

Chaaya mengisyaratkan perusahaannya memiliki proyek otomotif besar lainnya yang sedang berlangsung. Dia juga mengatakan Magna melihat kegunaan lain untuk teknologi di luar liftgates. “Pintu, decklids, kap mesin, FEM (modul front-end) dan bahkan kendaraan otonom — seperti bus yang terdiri dari bingkai berlapis kaca — bisa menggunakan space frame seperti itu,” tambahnya. “Dan itu bahkan tidak perlu disembunyikan. Jika kami menggunakan tenunan serat karbon, itu akan menjadi tanda gengsi untuk membiarkan permukaan yang indah itu terbuka dan tidak menyembunyikan bingkai di dalamnya.”