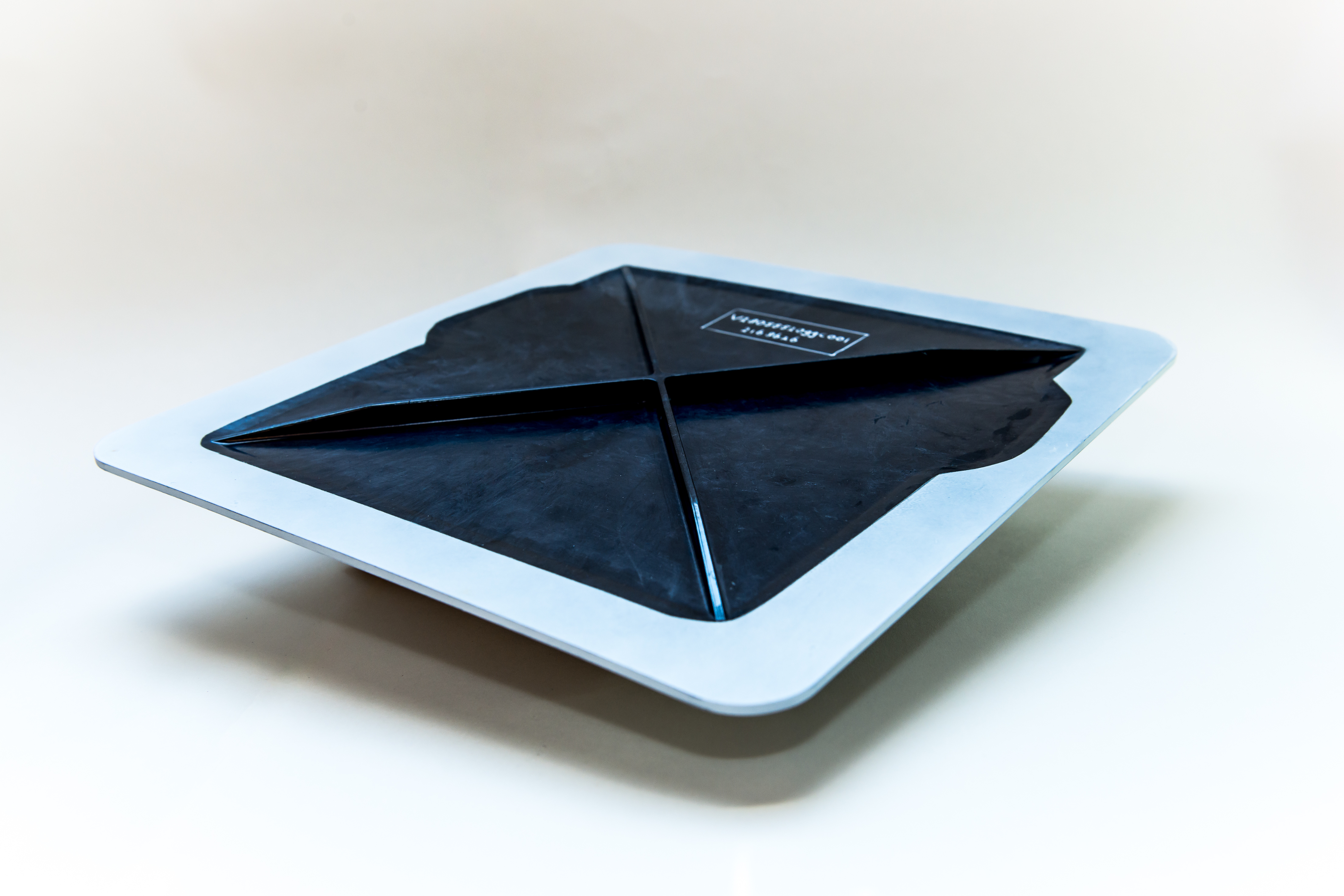

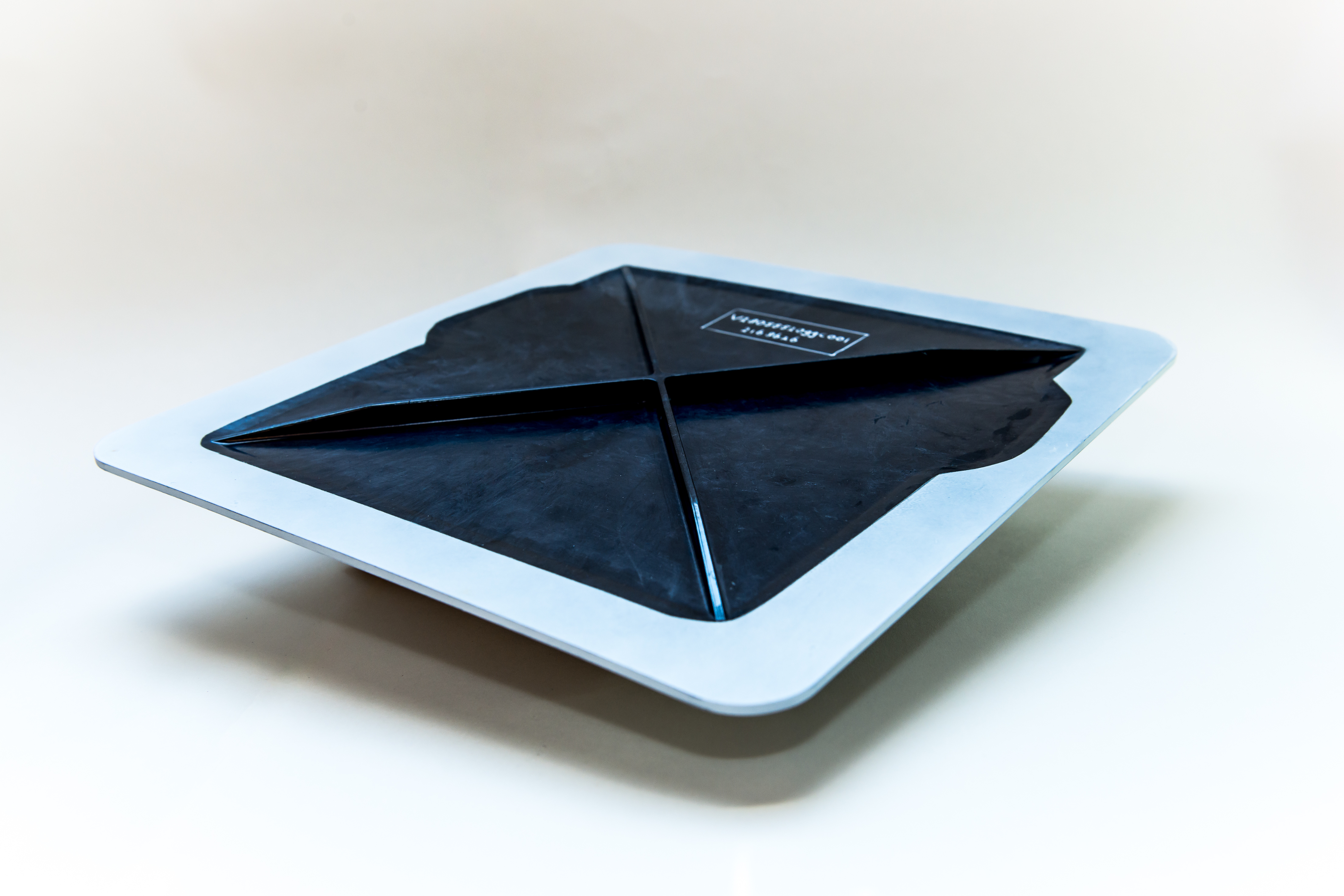

Panel akses helikopter komposit termoplastik daur ulang terbang

GKN Aerospace (Redditch, U.K.) melaporkan pada Juni 2020 bahwa dengan suksesnya uji terbang Bell Flight's (Fort Worth, Texas, AS) V-280 Valor helikopter militer, beberapa komponen komposit termoplastik (TPC) telah dibawa ke langit. Di antara komponen-komponen ini adalah dua pintu panel akses komposit termoplastik yang dikencangkan secara integral, dibentuk dengan kompresi, dibuat dari bahan limbah daur ulang melalui program TPC-Cycle yang dipimpin oleh Pusat Aplikasi komposit ThermoPlastic (TPAC, Enschede, Belanda) dan Universitas Saxion (Enschede, Belanda ) (baca CW liputan sebelumnya pada program TPC-Cycle empat tahun).

Pintu panel daur ulang baru dirancang untuk menggantikan bagian serat karbon/epoksi yang diproduksi melalui hand layup, dengan tujuan mengurangi berat bagian serta biaya produksi dan waktu siklus. Komponen baru ini dirancang dan diuji oleh GKN Aerospace, dan diproduksi oleh TPAC, bekerja sama dengan Pusat Penelitian komposit ThermoPlastic (TPRC, Enschede, Belanda). Pintu panel akses terdiri dari Toray Advanced Composites (Nijverdal, Belanda) polyphenylene sulfide (PPS) yang diperkuat serat karbon, direklamasi dari limbah konsolidasi yang dihasilkan selama produksi komponen empennage V-tail TPC rotorcraft, yang juga dirancang dan diproduksi oleh GKN Aerospace.

Proses manufaktur ulang milik TPAC melibatkan tiga langkah utama:Merobek limbah menjadi serpihan sepanjang sentimeter, pemanasan simultan dan pencampuran geser rendah dan pencetakan kompresi bagian dalam cetakan isotermal.

Menurut mitra proyek, komponen demonstran menawarkan penghematan berat 9% dibandingkan dengan bagian asli, sebagian besar karena kemampuan proses bahan termoplastik, yang memungkinkan integrasi stringer untuk kekakuan geometris. Orientasi stringer dipilih untuk mendistribusikan tegangan secara lebih seragam pada produk, menghasilkan pengurangan material dan penghematan berat. Optimalisasi material juga dicapai dengan menggunakan material reklamasi, sehingga mengurangi limbah secara keseluruhan.

Penghematan biaya produksi yang signifikan dicapai melalui penggunaan bahan reklamasi, yang menghilangkan biaya yang terkait dengan bahan baru. Selain itu, proses awal memerlukan pengaturan tangan dan penggunaan autoklaf; out-of-autoclave (OOA), proses pencetakan kompresi melibatkan cetakan isotermal, pembongkaran cepat, dan pembuatan hampir berbentuk jaring untuk memaksimalkan efisiensi biaya dan waktu siklus produksi secara keseluruhan.

“Proyek saat ini menggarisbawahi peran menerapkan penelitian yang melibatkan rantai nilai total dalam mendorong inovasi dari ide pertama hingga produk yang layak secara industri dan teruji dalam waktu singkat,” kata Ferrie van Hattum, direktur ilmiah TPAC.

Selain memenuhi sasaran bobot dan penghematan biaya, aplikasi dan proses juga menunjukkan langkah menuju manufaktur yang lebih berkelanjutan. Hasil awal dari analisis siklus hidup yang sedang berlangsung (LCA) yang dilakukan oleh Saxion dan TPAC menunjukkan CO yang signifikan2 pengurangan saat menggunakan bahan ini, proses pembuatan — terutama karena bobot bagian yang lebih rendah — penggunaan bahan daur ulang dan penggunaan cetakan isotermal dalam proses OOA. Menurut mitra proyek, penerapan serat reklamasi mengurangi CO2 output dari produksi bahan baru dan secara signifikan meningkatkan rasio beli-untuk-terbang bagian. Tahap penghancuran, pencampuran dan pencetakan kompresi dari proses juga dikatakan mengurangi konsumsi energi dengan menghilangkan autoklaf dari proses produksi komposit termoset sebelumnya. Komposit termoplastik juga menghasilkan senyawa organik volatil (VOC) berbahaya dalam jumlah yang dapat diabaikan selama pemrosesan dibandingkan dengan komposit berbasis termoset.

TPAC mengatakan proses manufaktur yang digunakan untuk aplikasi ini tampak seperti solusi yang menjanjikan untuk produk kedirgantaraan non-struktural lainnya, dan waktu siklusnya yang singkat dapat membuatnya layak untuk pasar akhir yang membutuhkan throughput volume yang lebih tinggi. Pekerjaan sedang berlangsung untuk mengevaluasi proses produksi untuk produksi serial, serta biaya mendalam dan dampak lingkungan, serta kontrol kualitas dan implikasi inspeksi. Studi kelayakan juga sedang dilakukan untuk melihat apakah pendekatan yang diterapkan dan rute daur ulang dapat diterapkan pada aplikasi luar angkasa lainnya seperti fairing non-struktural, penutup, dan braket sistem.

Mitra proyek TPC-Cycle tambahan termasuk Nido Recyclingtechnologie (Nijverdal, Belanda); Komposit Cato (Rheden, Belanda); Komponen Termoplastik Belanda (Almere, Belanda) dan Pusat Penelitian Komposit Termoplastik (TPRC); Regieorgaan SIA, bagian dari Organisasi Penelitian Ilmiah Belanda (NWO, Den Haag, Belanda).