Swinburne University dan CSIROs Industry 4.0 Testlab untuk Manufaktur Aditif Komposit

Swinburne University of Technology (Melbourne, Australia) mendirikan Industry 4.0 Testlab untuk Manufaktur Aditif Komposit dalam kemitraan dengan Badan Sains Nasional Australia, Organisasi Riset Ilmiah dan Industri Persemakmuran (CSIRO, lihat “Mengembangkan kualitas yang lebih tinggi, kekuatan yang lebih tinggi, lebih rendah- biaya serat karbon"). Fasilitas tersebut saat ini sedang dibangun di situs Clayton CSIRO dan akan selesai pada Oktober 2020.

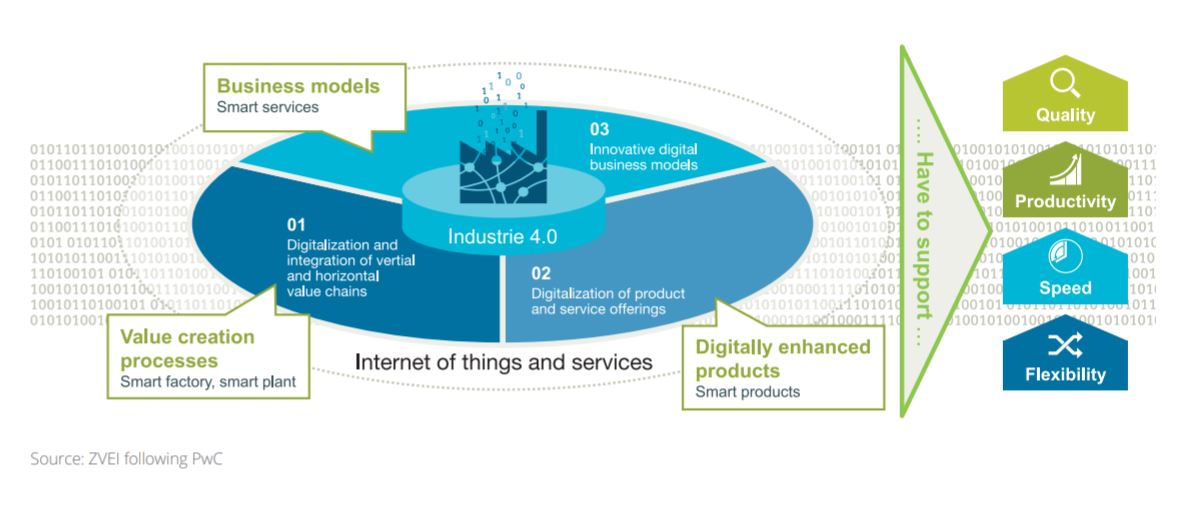

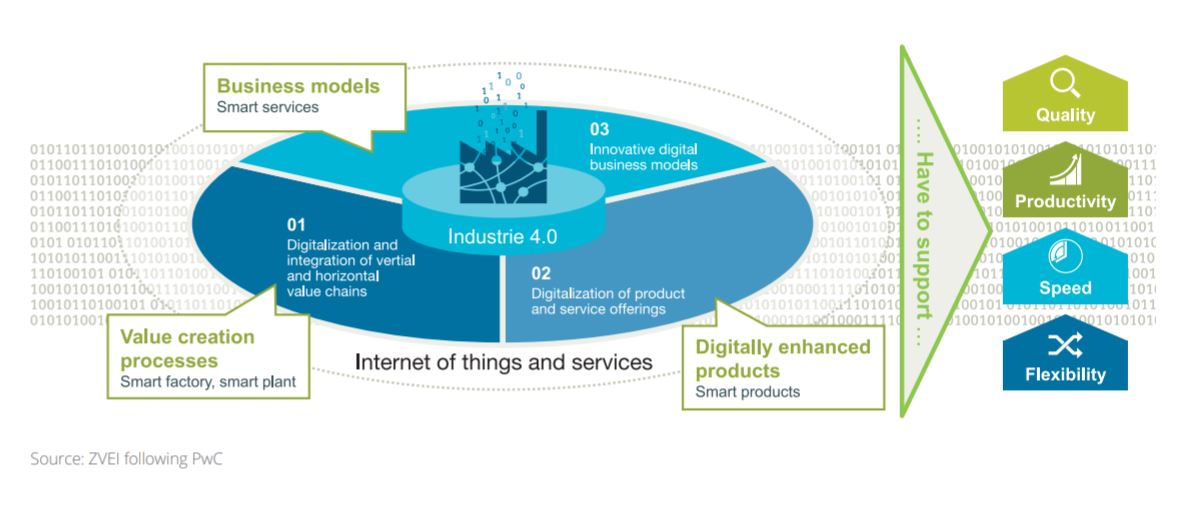

Didukung oleh Pemerintah Federal Australia, Testlab Industri 4.0 untuk Komposit ini adalah salah satu dari enam di jaringan nasional Australia, mirip dengan Labs Network Industrie 4.0 di Jerman. Testlab ini adalah fasilitas nasional pertama di jaringan berbasis negara di mana tujuannya adalah untuk memungkinkan usaha kecil dan menengah (UKM) untuk menguji teknologi dan model bisnis baru yang dibuat oleh Industri 4.0, mengeksplorasi aspek dari desain hingga kelayakan ekonomi, dalam pra-kompetitif lingkungan dengan risiko teknis dan keuangan yang minimal. Setiap Testlab memiliki fokus produk yang berbeda. Untuk Swinburne, ini adalah pembuatan aditif komposit.

“Industri 4.0 Testlab untuk Komposit di Swinburne akan menyediakan proses skala percontohan untuk memajukan kemampuan manufaktur Australia,” kata Bronwyn Fox, wakil wakil rektor penelitian dan perusahaan di Swinburne University. Fox bergabung dengan Swinburne pada tahun 2015, awalnya mengambil peran sebagai direktur Pabrik Masa Depan dan kemudian direktur Institut Penelitian Berjangka Manufaktur universitas. Sebelum bergabung dengan Swinburne, dia adalah direktur penelitian untuk Carbon Nexus di Deakin University.

“Testlab Swinburne akan mendemonstrasikan fitur produksi komposit digital dalam lingkungan yang imersif,” kata Fox. “Proses skala pilot akan dikontrol secara digital mulai dari desain bagian dan optimalisasi hingga produk jadi. Kami juga akan membuat proses kembar digital dan mendorong batas-batas komisioning virtual.”

Hub komposit 4.0 ini akan ditempatkan di gedung baru yang dipesan lebih dahulu. “CSIRO/Swinburne Testlab bersama difokuskan pada proses pertama di dunia untuk pembuatan aditif komposit yang diperkuat serat karbon pada skala industri,” kata Dr. Marcus Zipper, direktur eksekutif divisi Future Industries CSIRO. “Ini membuat lokasinya, di jantung kawasan manufaktur aditif Clayton, sangat cocok. Di CSIRO, kami semua berupaya menciptakan peluang bagi UKM dan ekosistem inovasi yang lebih luas, dan Testlab ini adalah contoh lainnya.”

Mitra dan proses

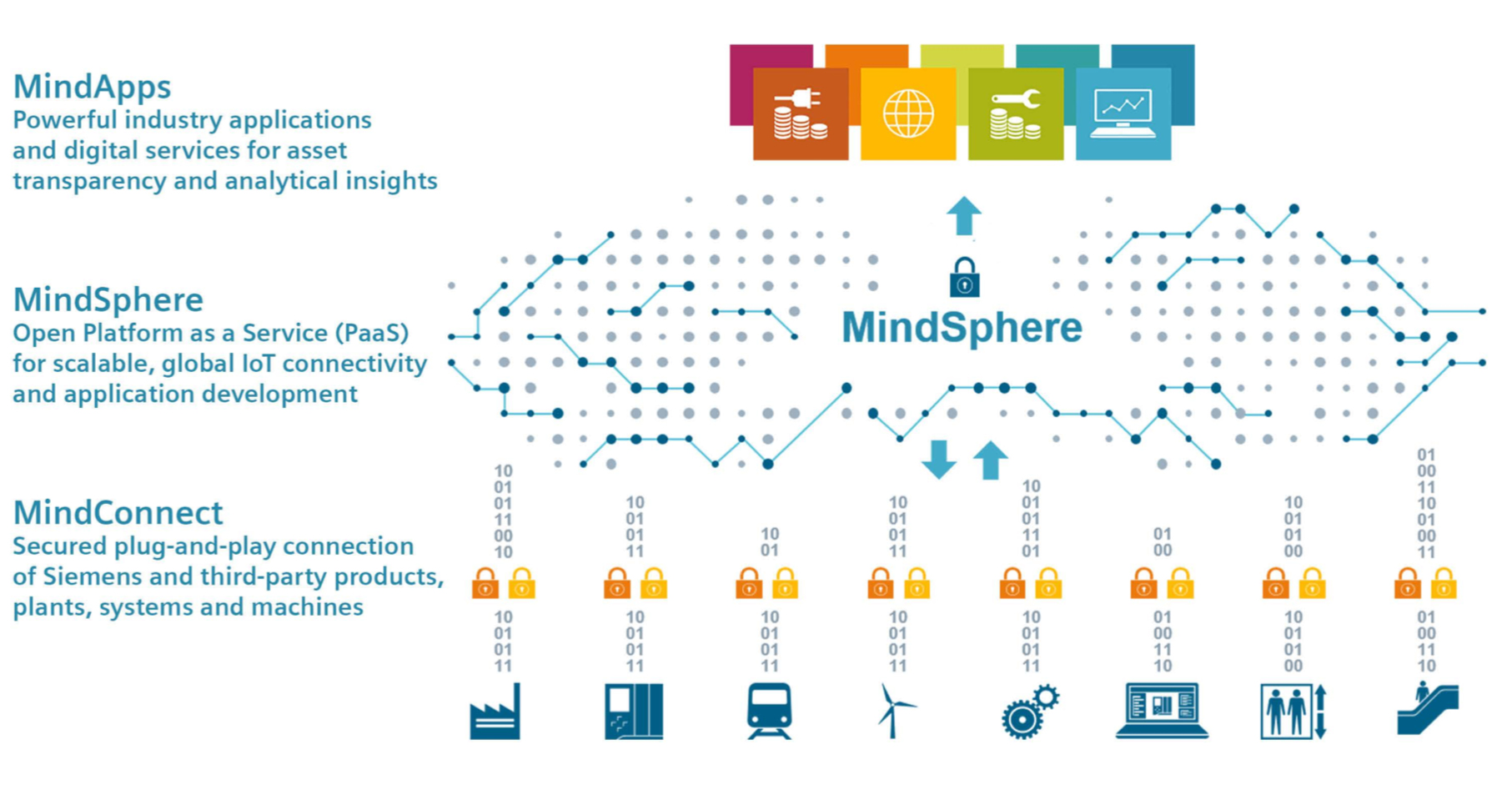

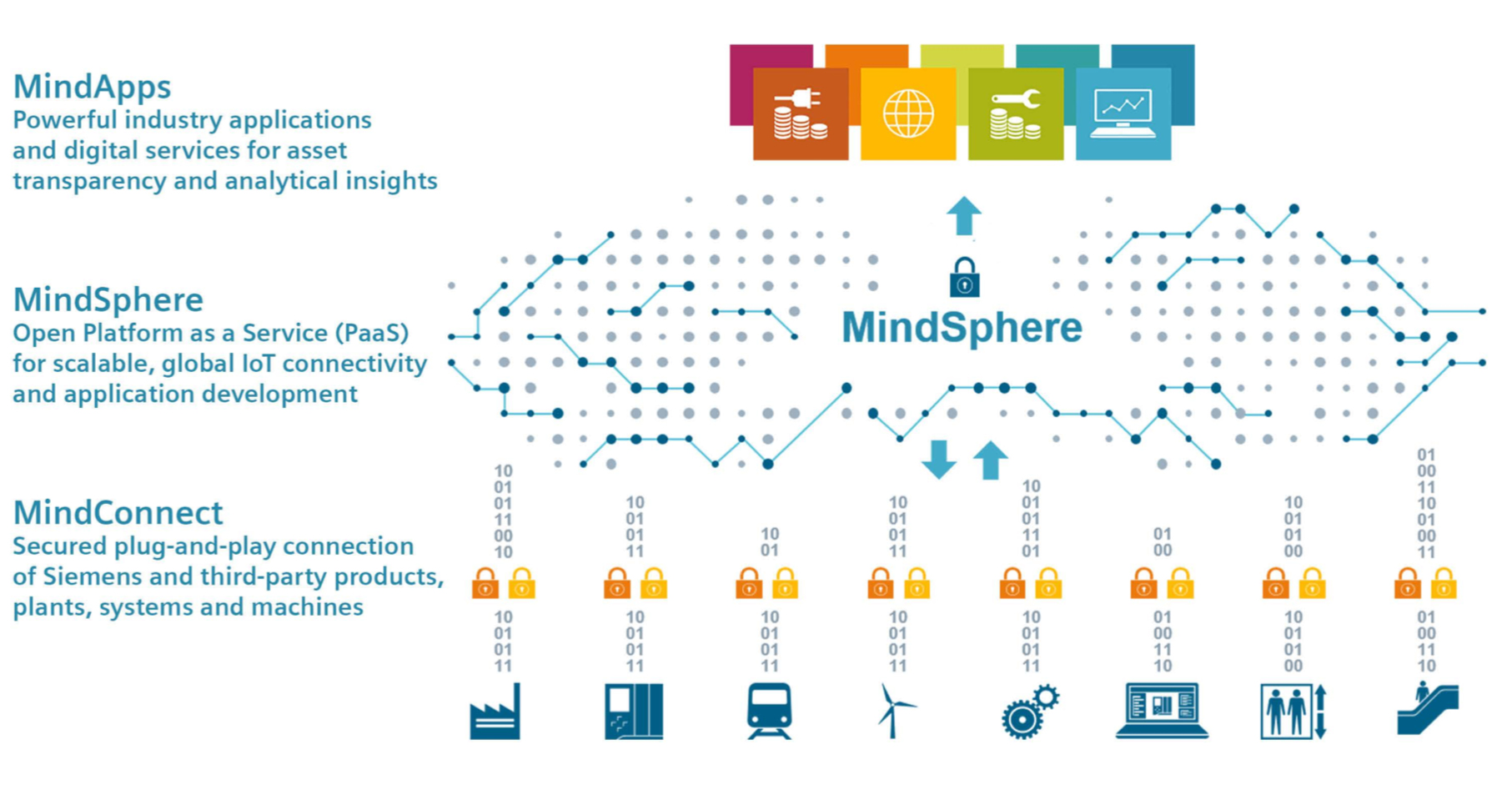

Ada banyak mitra utama dalam Testlab Industri 4.0 untuk Komposit, dengan Siemens Australia (Bayswater, Victoria) menjadi salah satu yang pertama, memberikan hibah perangkat lunak digitalisasi senilai $135 juta kepada Swinburne pada tahun 2017. Hal ini memberikan Composites 4.0 Testlab serangkaian perangkat lunak manajemen siklus hidup produk (PLM) canggih serta perangkat lunak berbasis cloud Siemens, buka platform Internet of Things (IoT), MindSphere.

Menurut presentasi Siemens Australia, pada Agustus 2019, ada sekitar 500 aplikasi/penawaran digital dalam MindSphere dan 1,4 juta perangkat dan sistem yang terhubung. “MindSphere akan memungkinkan peralatan dari berbagai produsen untuk berkomunikasi satu sama lain,” jelas Fox dalam presentasi ICCM22-nya, “Sebuah Pendekatan Industri 4.0 untuk Pencetakan 3D Bahan Komposit”. Makalah ini menjelaskan bagaimana Testlab Industri 4.0 Swinburne akan berfungsi:

“Sensor … akan memungkinkan setiap tahap jalur produksi untuk mengumpulkan sejumlah besar data proses. Informasi ini akan disimpan di cloud lokal yang aman dan juga akan segera digunakan untuk meneruskan dan memberi umpan balik data produksi ke mesin lain di lini, sehingga memungkinkan proses produksi yang dapat beradaptasi sendiri.

Jalur yang diusulkan ... dirancang untuk memungkinkan pemeriksaan produk setelah setiap tahap proses manufaktur. Data inspeksi juga akan disimpan di cloud lokal. Analisis kumpulan data besar yang disimpan di cloud dapat mengarah pada penemuan korelasi baru dan tak terduga antara keadaan produk jadi dan parameter berbagai tahap proses manufaktur, yang pada gilirannya dapat digunakan untuk mengoptimalkan produk.”

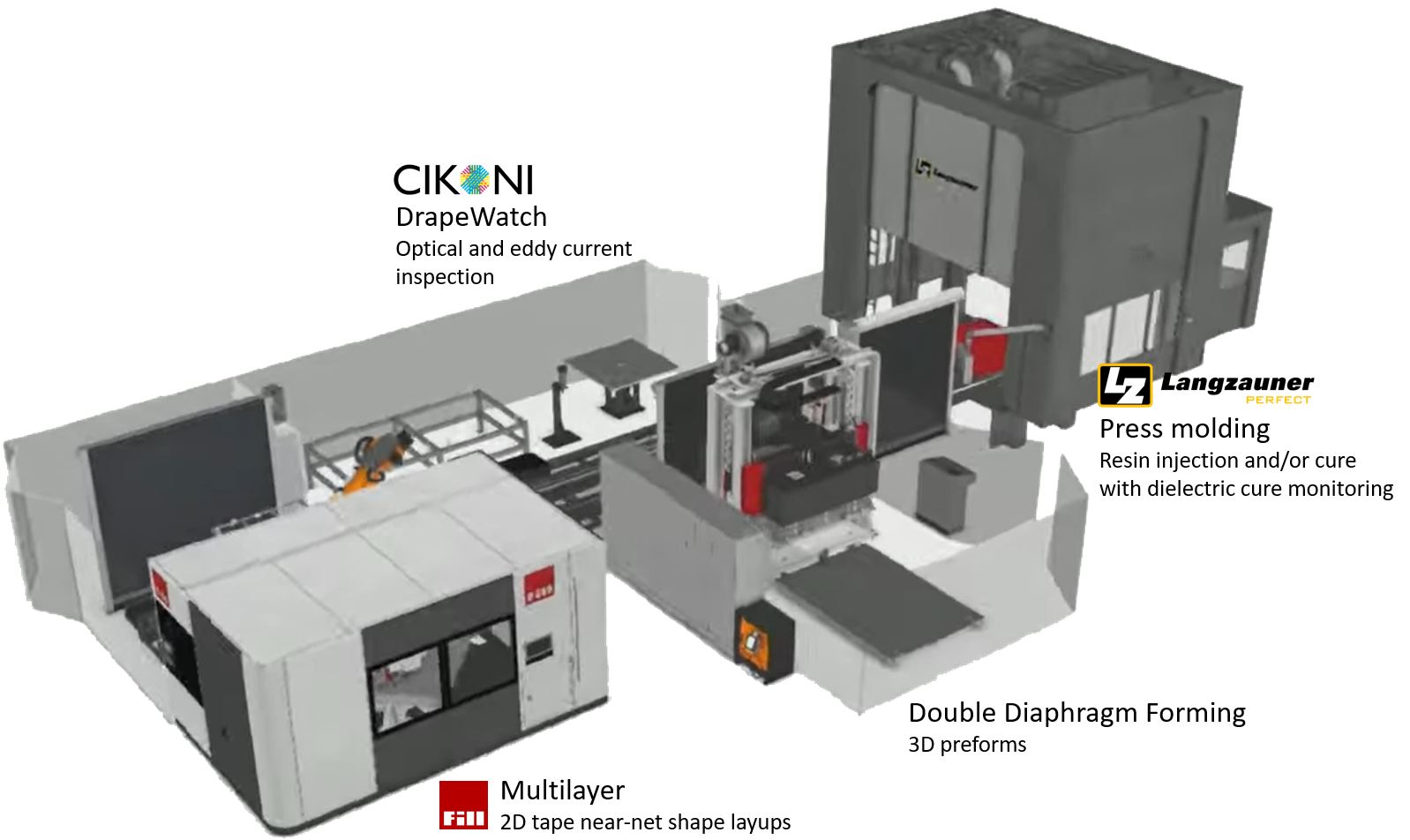

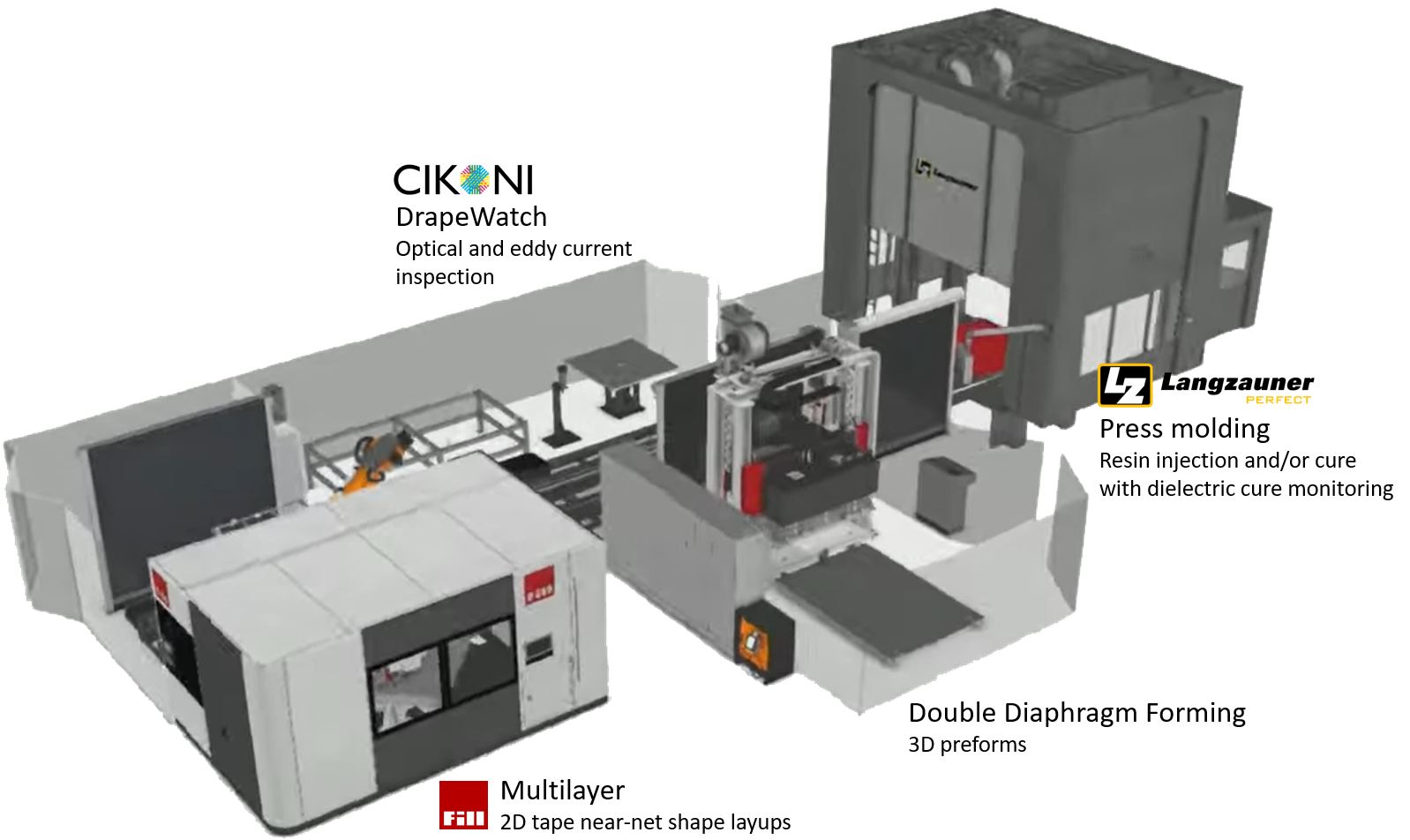

Fox juga menunjukkan bahwa lini manufaktur komposit Industri 4.0 tidak dapat dibeli begitu saja. Dengan demikian, Swinburne mengembangkan jaringan pemasok dan pengguna akhir untuk menginformasikan desain dan pengembangan peralatan dan fasilitas Composites 4.0 Testlab. Mitra yang memasok komponen utama meliputi:

ISI (Gurten, Austria) telah memasok sistem Multilayer, yang menumpuk pita serat searah yang dipotong dan diorientasikan dengan tepat ke dalam bentuk jaring yang hampir mencapai ukuran 1,6 kali 1,6 meter. Bentuk-jaring yang dekat dengan menggunakan selotip mengurangi skrap dari lebih dari 60% menjadi kurang dari 10%. Kaset disimpan dari gulungan ke meja berputar, dengan lapisan selesai setiap 15 detik. Fox mencatat bahwa mesin Multilayer Fill dapat meletakkan kaset prepreg dan towpreg termoset, serta serat kering dan termoplastik dengan leleh rendah, seperti poliamida (PA). Ada R&D yang sedang berlangsung untuk termoplastik dengan lelehan tinggi seperti polieterketon (PEEK) dan polieterketonketon (PEKK). “Mesin Multilayer juga memungkinkan material hibrid, seperti mencampur kaca dan serat karbon serta memadukan dengan serat alami, dll.,” tambahnya.

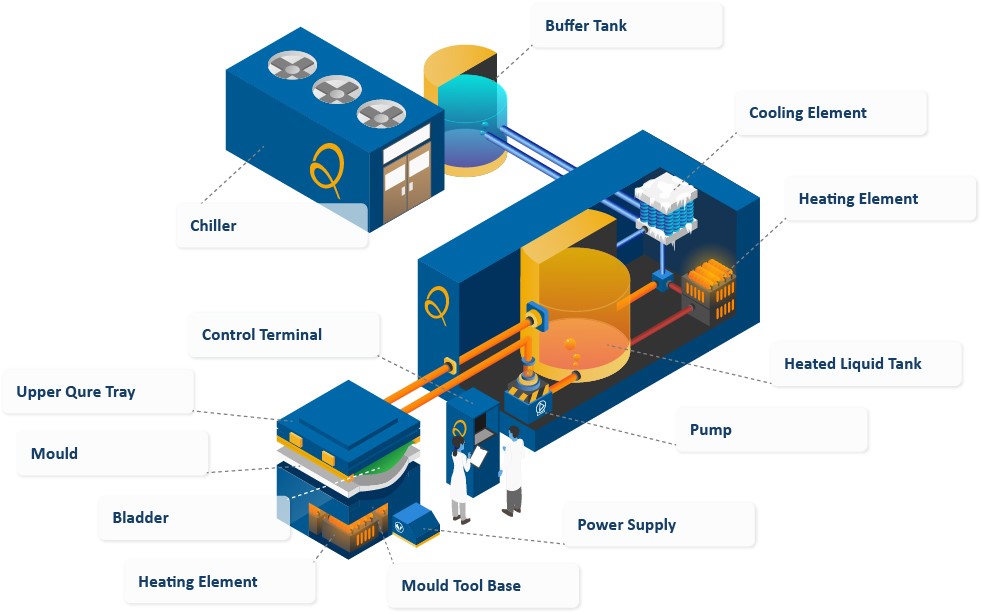

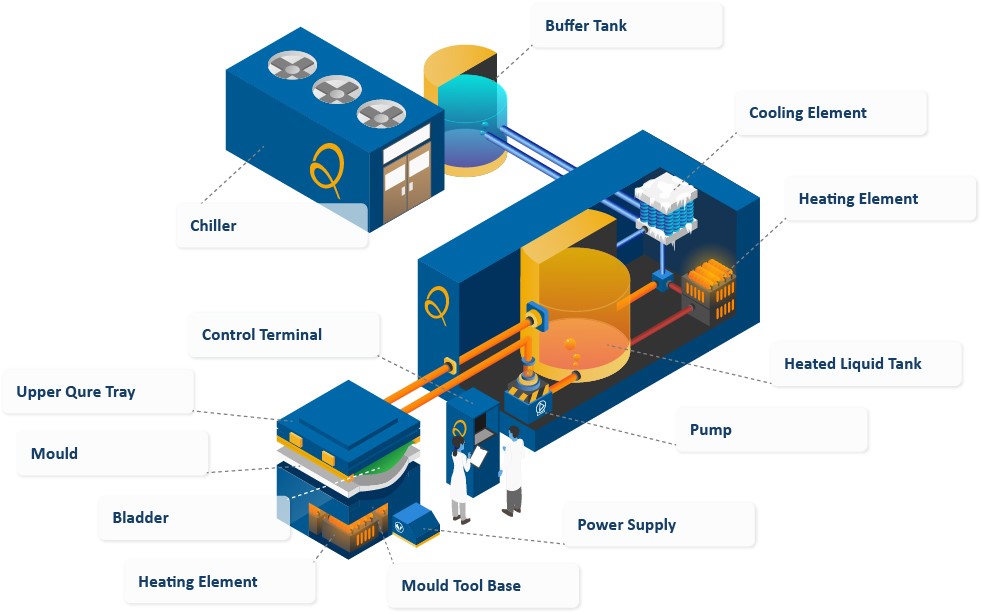

Langkah cepat (Sydney, Australia) adalah produsen komposit canggih tingkat kedirgantaraan independen terbesar di Australia, menawarkan keahlian yang luas dalam komposit autoclave-cured dan out of autoclave (OOA). Sistem OOA Quickstep yang dipatenkan, Qure, dan versi performa tinggi untuk aplikasi luar angkasa, AeroQure, adalah proses manufaktur komposit canggih yang menawarkan keunggulan signifikan dibandingkan teknik manufaktur tradisional seperti pengawetan autoklaf, termasuk:

- Biaya modal rendah untuk penyiapan

- Waktu siklus penyembuhan secara signifikan lebih pendek

- Pengurangan konsumsi energi

- Fleksibilitas desain untuk memenuhi atau meningkatkan sifat material produk akhir

- Kemampuan untuk memproduksi komponen terintegrasi yang kompleks.

Qure menggunakan cairan perpindahan panas sirkulasi bertekanan (HTF) untuk mendukung cetakan dan dengan cepat memanaskan dan mendinginkan bagian tersebut. Pemrosesan tekanan yang lebih rendah (vakum ditambah hingga 2,5 bar) memfasilitasi perkakas berbiaya lebih rendah. Pemanasan cepat dari cetakan dan bahan mengurangi viskositas proses, meningkatkan pelepasan udara dan pembasahan serat. Viskositas yang lebih rendah meningkatkan daya rekat pada inti sarang lebah dan busa, menghasilkan kekuatan pengelupasan yang lebih tinggi dan pengurangan penghancuran inti dalam proses pengawetan. HTF memungkinkan kontrol termal yang unggul, bahkan untuk laminasi tebal yang rentan terhadap reaksi eksotermik.

Langzauner (Lambrechten, Austria) memasok mesin press otomatis bersuhu tinggi, dengan kekuatan penjepitan hingga 300 ton yang mampu multi-proses — dari variasi resin transfer moulding (RTM) hingga thermoforming. Ini akan memungkinkan injeksi resin ke dalam preform kering, diikuti dengan curing, atau pencetakan kompresi termoset dan prepreg termoplastik.

Pers mencapai efisiensi/penghematan energi melalui hidraulik servo dan akurasi tertinggi, bahkan pada pemuatan asimetris, melalui kontrol piston tunggal. Oven inframerah (IR) berperforma tinggi dengan cepat memanaskan bahan ke suhu pemrosesan yang diinginkan, mengkompensasi ketebalan yang berbeda menggunakan sistem kontrol radiator individual. Transfer cepat bahan yang dipanaskan sebelumnya ke stasiun pengepres dipastikan oleh sumbu linier. Sistem pemanas pelat suhu tinggi dapat membentuk komponen pada suhu setidaknya 400 °C, mengakomodasi pemrosesan termoplastik tingkat lanjut seperti polietereterketon (PEEK).

Pers juga mampu membuat bingkai diafragma ganda (lihat blog 2020 tentang pembentukan diafragma ganda). Tingkat digitalisasi dan pemantauan tertinggi dijamin oleh perangkat lunak yang fleksibel, kuat, dan mudah digunakan.

NETZSCH (Selb, Jerman) akan menyediakan teknologi pemantauan pengawetan dalam cetakan, memungkinkan kontrol manufaktur komposit berdasarkan perilaku material.

Platina (Israel) menawarkan digitalisasi, pengoptimalan, dan perangkat lunak kembar digital untuk pembuatan komposit yang memungkinkan pelacakan alat, suku cadang, dan bahan mentah, pembuatan kembaran digital, dan analisis data sensor mesin untuk mengoptimalkan produksi suku cadang. Plataine memiliki berbagai kemitraan dengan para pemimpin dan pemasok industri komposit, termasuk Siemens.

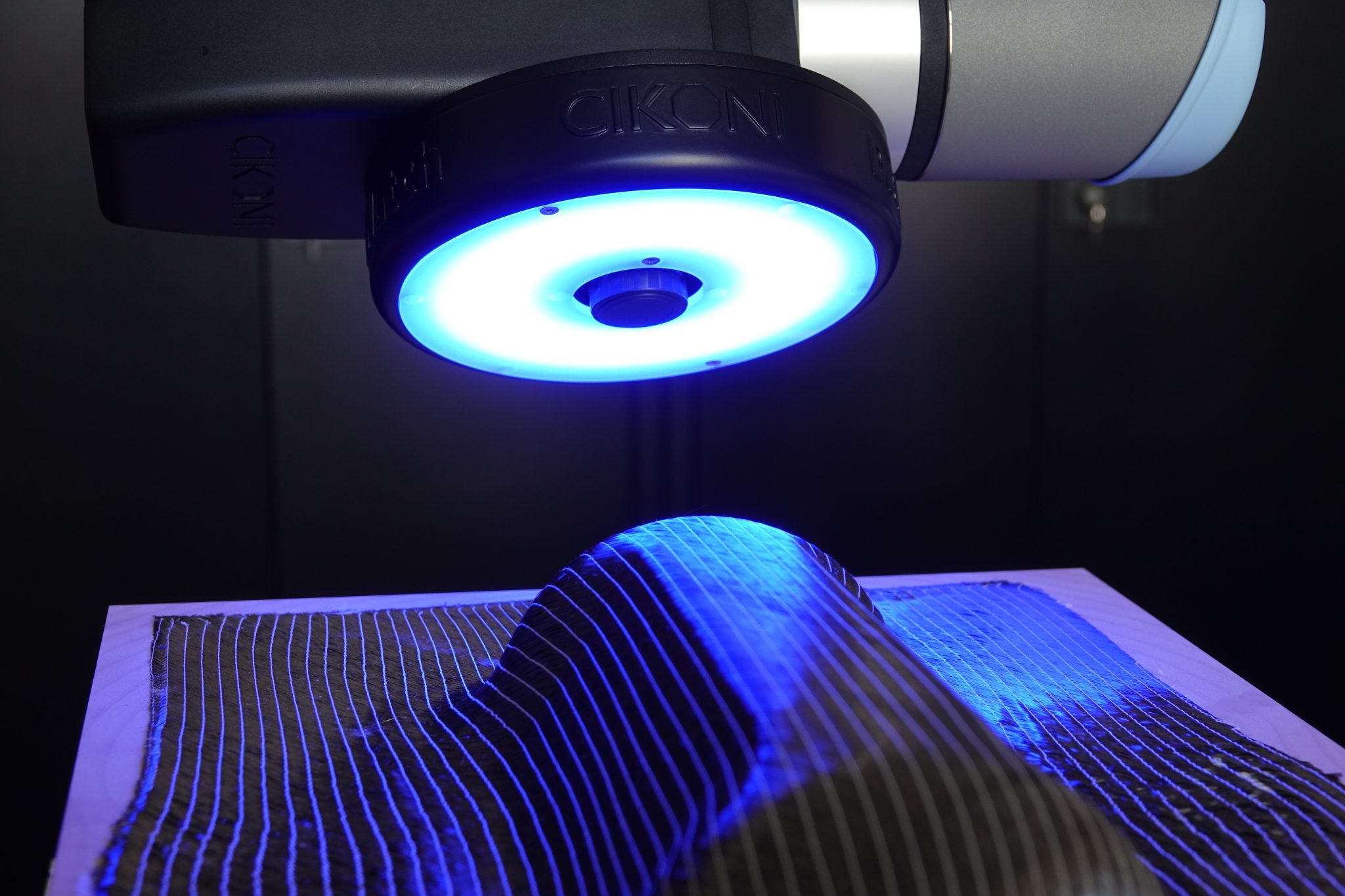

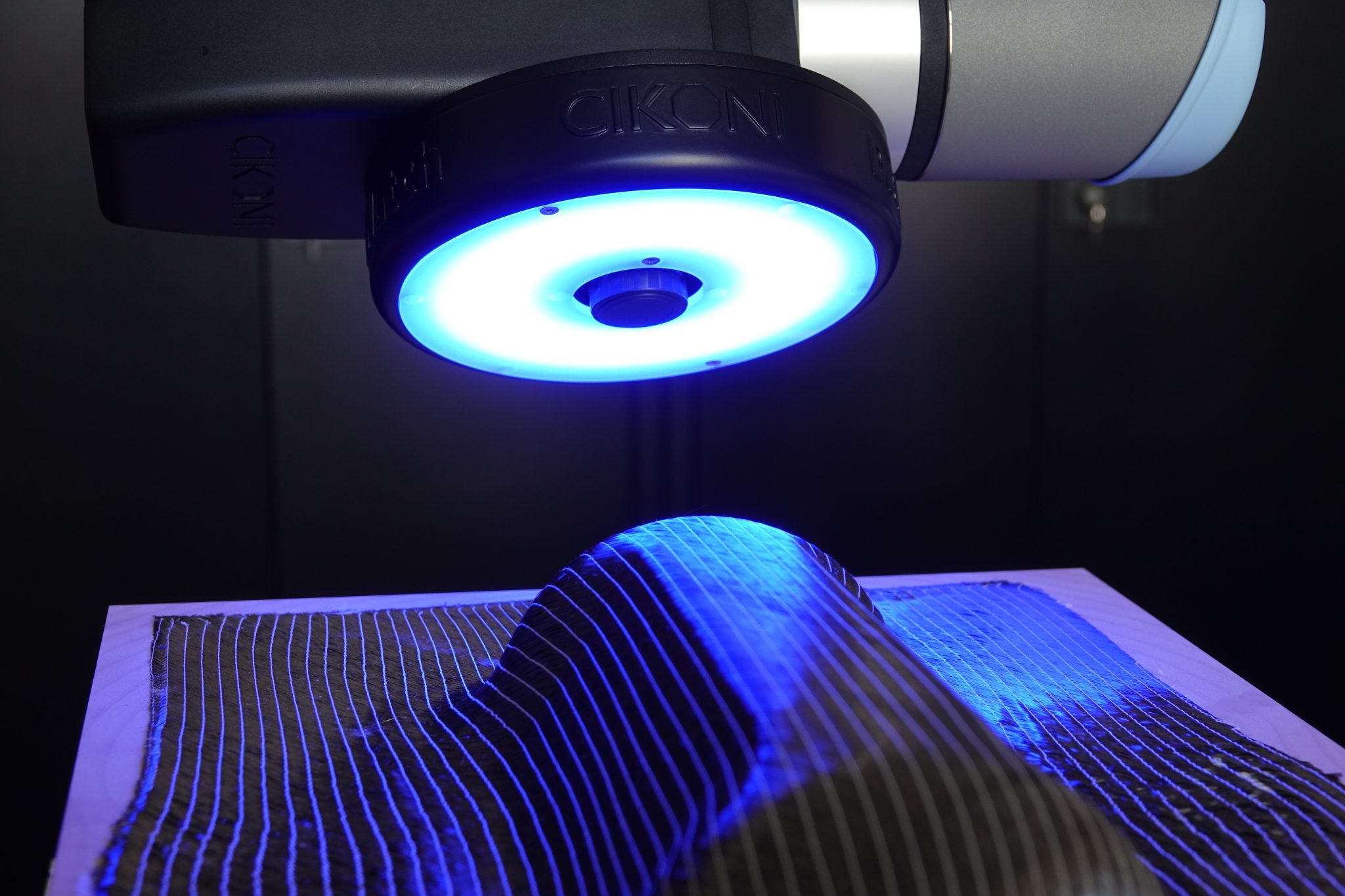

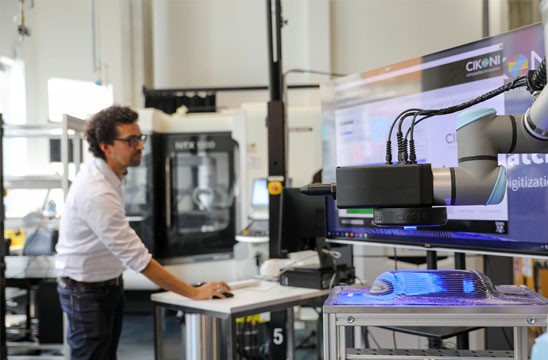

CIKONI (Stuttgart, Jerman) telah memasok sistem DrapeWatch untuk inspeksi inline dan digitalisasi baik bentuk awal maupun bagian yang dikonsolidasikan. Sistem analisis 3D berbasis robot ini dapat mengidentifikasi celah, ketidaksejajaran, dan ketidakteraturan. Ini menggabungkan sensor visual untuk pemeriksaan permukaan terperinci dengan sensor EddyCurrent untuk cacat internal dan analisis material yang mendalam. Data dianalisis oleh algoritme kecerdasan buatan sistem untuk memberikan deteksi dini cacat, menghindari tayangan ulang yang mahal. Antarmuka untuk analisis elemen hingga (FEA) memungkinkan ekspor hasil sudut serat ke model simulasi untuk evaluasi dampak cacat pada kinerja bagian. Sistem modular juga dapat diperluas dengan mengintegrasikan perangkat pemindaian termografi, ultrasonik, atau laser.

Peralatan dari Fill dan Langzauner akan dipasang pada pertengahan 2020. “Fill telah melakukan eksperimen untuk kami,” kata Fox, “dan kami telah mengirim personel ke Austria untuk pelatihan bagian-bagian tertentu serta pelatihan digitalisasi. Setelah semua peralatan proses ditugaskan, kami akan menggunakan teknologi RFID (identifikasi frekuensi radio) Plataine dan menskalakan ke platform komputasi edge terbarunya, PlataineEdge, yang akan memungkinkan analisis dan komunikasi real-time antar mesin.”

Bagian lain dari visi Swinburne's Composites 4.0 Testlab adalah untuk memungkinkan manufaktur fleksibel yang dapat beradaptasi dengan perubahan tuntutan industri dengan sangat cepat:

“Dalam lini produksi biasa, perubahan atau modifikasi produk memerlukan modifikasi peralatan yang signifikan dan intervensi manual. Oleh karena itu, agar perubahan produk seperti itu menjadi menguntungkan, ukuran batch minimum dari produk baru diperlukan. Sebaliknya, dalam visi Industri 4.0, pabrik pintar memungkinkan kebutuhan pelanggan individu dan bahkan barang sekali pakai untuk diproduksi secara menguntungkan. Pabrik seperti itu dapat dengan mudah menanggapi perubahan menit terakhir atas nama pelanggan dan pemasok. Akibatnya, salah satu tujuan utama dari jalur manufaktur yang diusulkan adalah untuk memungkinkannya menghasilkan produk yang berbeda dengan intervensi manual minimal atau tanpa intervensi manual.” — Fox dan Subic, "Pendekatan Industri 4.0 untuk Pencetakan 3D Bahan Komposit"

ARENA2036 dan tautan ke rantai nilai global

Selain menyediakan pabrik komposit fisik 4.0 digital, Swinburne juga akan melatih tenaga kerja generasi berikutnya. Yang terakhir ini dimungkinkan melalui hibah $ 1 juta / empat tahun dari Program Hubungan Inovasi Global Australia. Mitra utama dalam inisiatif ini adalah ARENA2036, program R&D di kampus yang digerakkan oleh industri Universitas Stuttgart, yang digambarkan sendiri sebagai “Platform penelitian yang sangat fleksibel untuk mobilitas dan produksi masa depan”. Didukung oleh Kementerian Federal Pendidikan dan Penelitian (BMBF, Bonn, Jerman) dan dijalankan sebagai asosiasi terdaftar dengan 38 anggota dari ilmu pengetahuan dan industri, ARENA2036 memiliki “STARTUP AUTOBAHN” dan bangunan seluas 10.000 meter persegi, 4.700 meter persegi di antaranya adalah aula produksi terbuka dengan langit-langit setinggi 16 meter dan derek industri seberat 10 ton. Swinburne bergabung dengan ARENA2036 sebagai anggota pada tahun 2018.

Swinburne's Composites 4.0 Testlab dan ARENA2036 bekerja sama melalui program senilai $3,6 juta yang didukung oleh skema Global Innovation Linkage (GIL) Pemerintah Australia pada pembuatan Industri 4.0 dari komposit ringan bervolume tinggi dengan fokus pada teknologi produksi spesifik yang dimungkinkan oleh sistem perkakas yang fleksibel dan teknologi kembar digital. Ini akan mencakup:

- Litbang dan komersialisasi, memfasilitasi perusahaan rintisan bersama.

- Perekrutan bersama, pengawasan bersama, dan pertukaran mahasiswa PhD

- Lokakarya dan simposium penelitian bersama.

Kemitraan ini juga membayangkan proyek-proyek R&D bersama dengan Fraunhofer Institute for Manufacturing Engineering and Automation dan Institute for Industrial Engineering (Fraunhofer IPA dan IAO, Stuttgart), termasuk magang mahasiswa PhD di Institute for Aircraft Design (IFB) di University of Stuttgart terkait bidang industri 4.0. “Proyek GIL merupakan tonggak penting untuk proses komposit lanjutan dan juga untuk kolaborasi SUT, University of Stuttgart dan ARENA2036,” kata profesor Peter Middendorf, direktur IFB. “Kami bangga menjadi mitra dalam proyek itu sendiri dan mengumumkan dua proyek penelitian kolaboratif lainnya yang didukung oleh Pemerintah Jerman yang terkait langsung dengan GIL.”

“Kami akan melatih kohort baru mahasiswa PhD gabungan yang paham digital antara Swinburne dan University of Stuttgart,” kata Fox. “Kami tidak hanya akan lebih mengembangkan proses Composite 4.0, tetapi juga memperkuat kemitraan global dan menciptakan produk baru yang dapat diekspor dari Australia, terutama di pasar mobilitas baru. Melalui kolaborasi internasional ini, Industry 4.0 Testlab Swinburne akan secara aktif menghubungkan UKM Australia ke dalam rantai nilai global. Kami telah mendemonstrasikan ini dengan mitra kami, Imagine Intelligent Materials, dan kami berharap dapat memperluasnya ke inovator Australia lebih lanjut.”

“Persaingan internasional akan sengit dalam manufaktur digital masa depan yang mendekat dengan cepat,” kata Fox. “Itulah mengapa pengembangan kemampuan dan tenaga kerja komposit 4.0 ini sangat penting sekarang.”

Testlab Industri 4.0 untuk Manufaktur Aditif Komposit di Swinburne University akan diluncurkan pada Desember 2020. Nantikan CW untuk pembaruan di masa mendatang dan baca fitur Juli 2020 kami, “Komposit 4.0:Transformasi digital, produksi adaptif, paradigma baru” bersama dengan lima bilah sisi online:

- Komposit 4.0:Kembar digital vs. rangkaian digital

- Pembaruan proyek ZAero

- Komposit 4.0:Mulai dari mana?

- Tidak ada kasus bisnis untuk mengajar robot

- Menggabungkan arsitektur dan ontologi 4.0