Manufaktur komposit masa depan - AFP dan Manufaktur Aditif

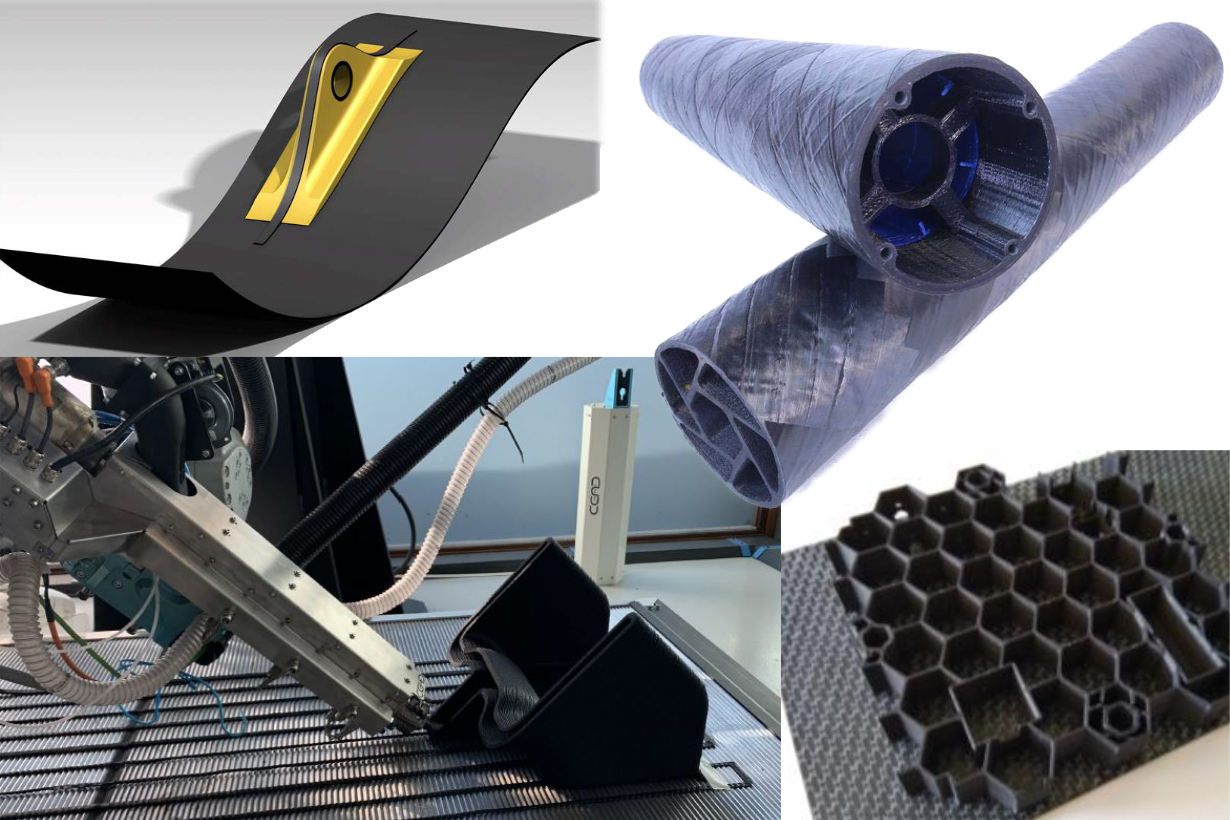

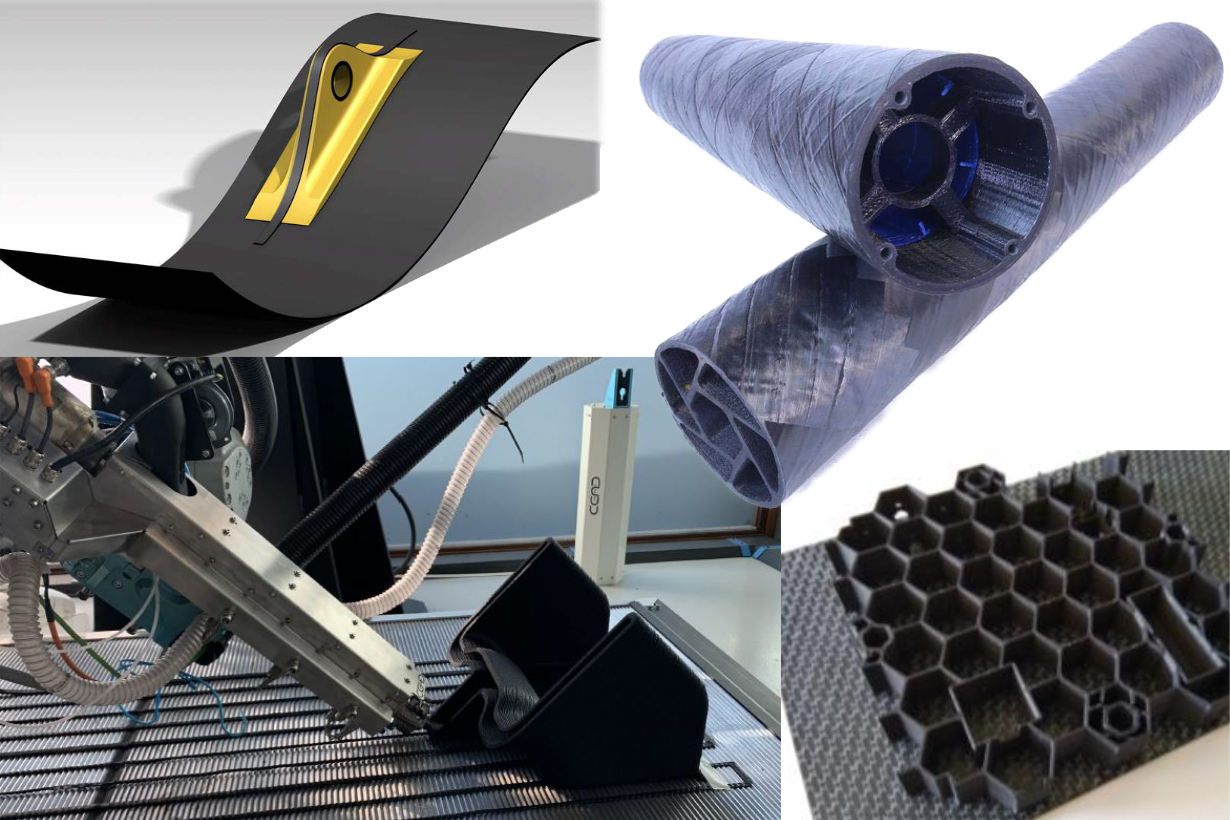

“Mencetak berlebihan” pada permukaan dan tanda kurung CFRP yang telah dibuat sebelumnya (kiri atas) , proses hibridisasi seperti pencetakan 3D dan penggulungan filamen (kanan atas) , inti pencetakan 3D ke laminasi AFP dan kulit AFP ke inti cetak 3D (kanan bawah) dan CEAD AM Flexbot 3D printing pada 45 derajat (kiri bawah) . Kredit Foto:TU Munich, Ketua Komposit Karbon

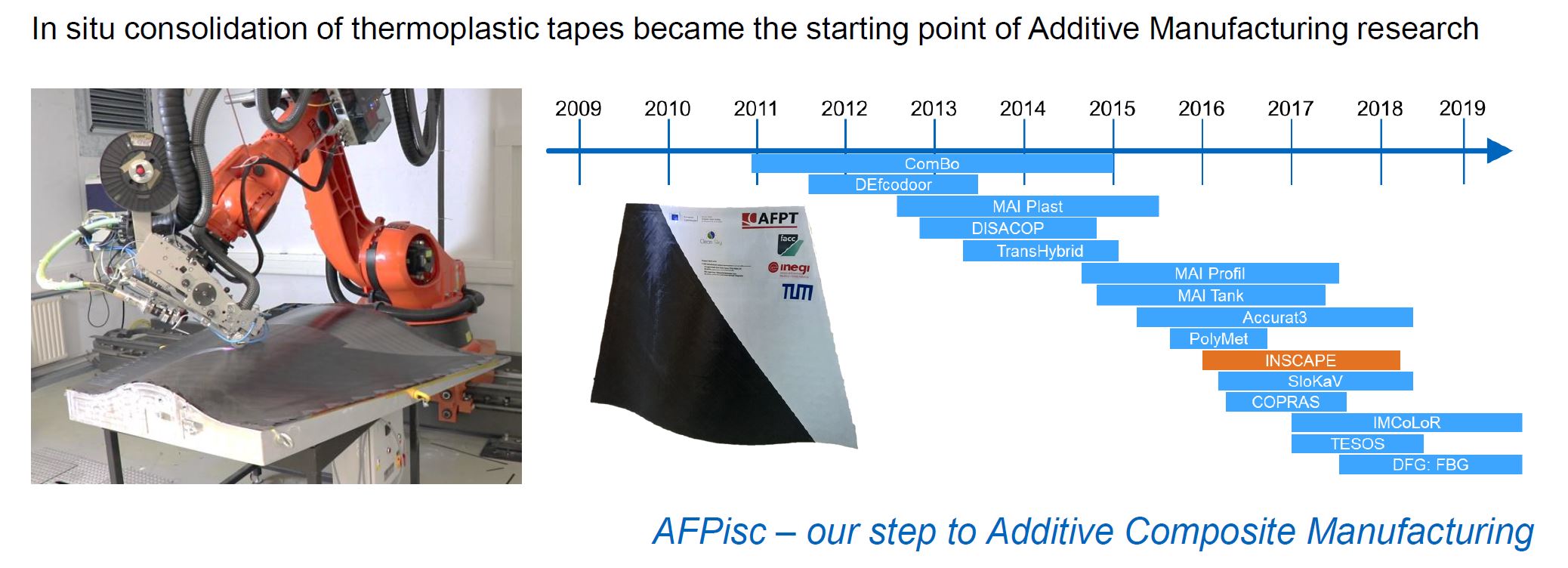

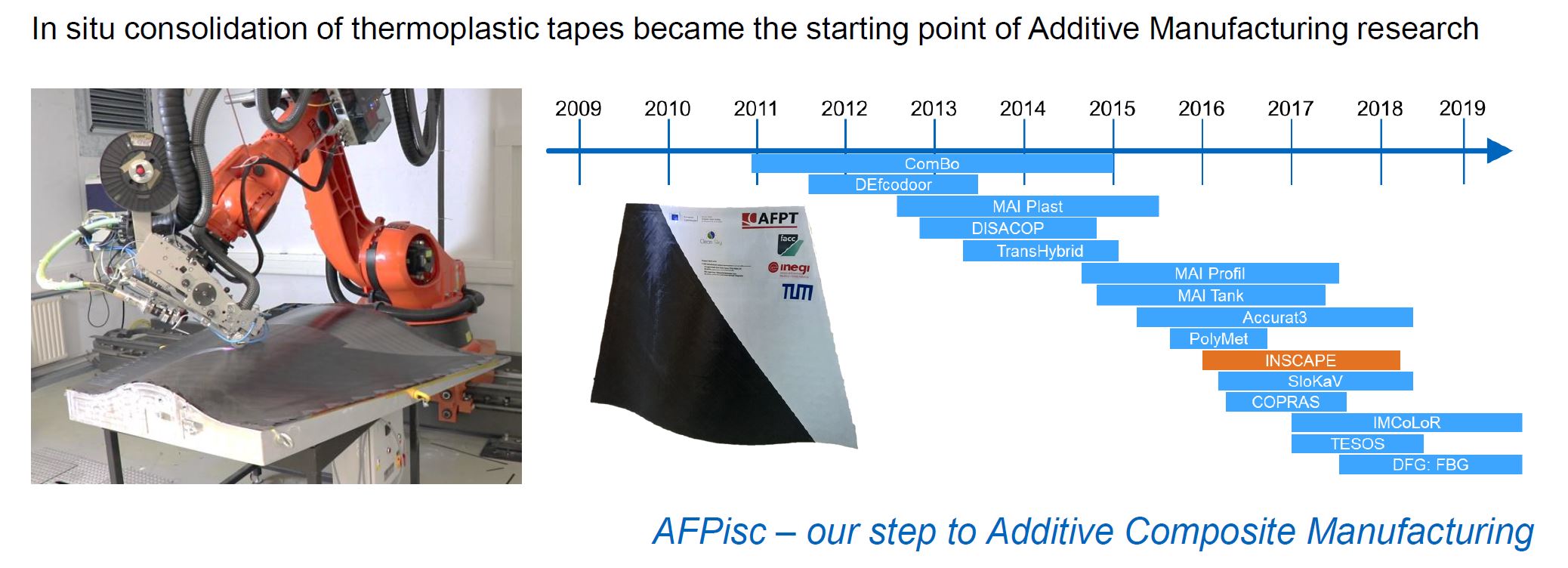

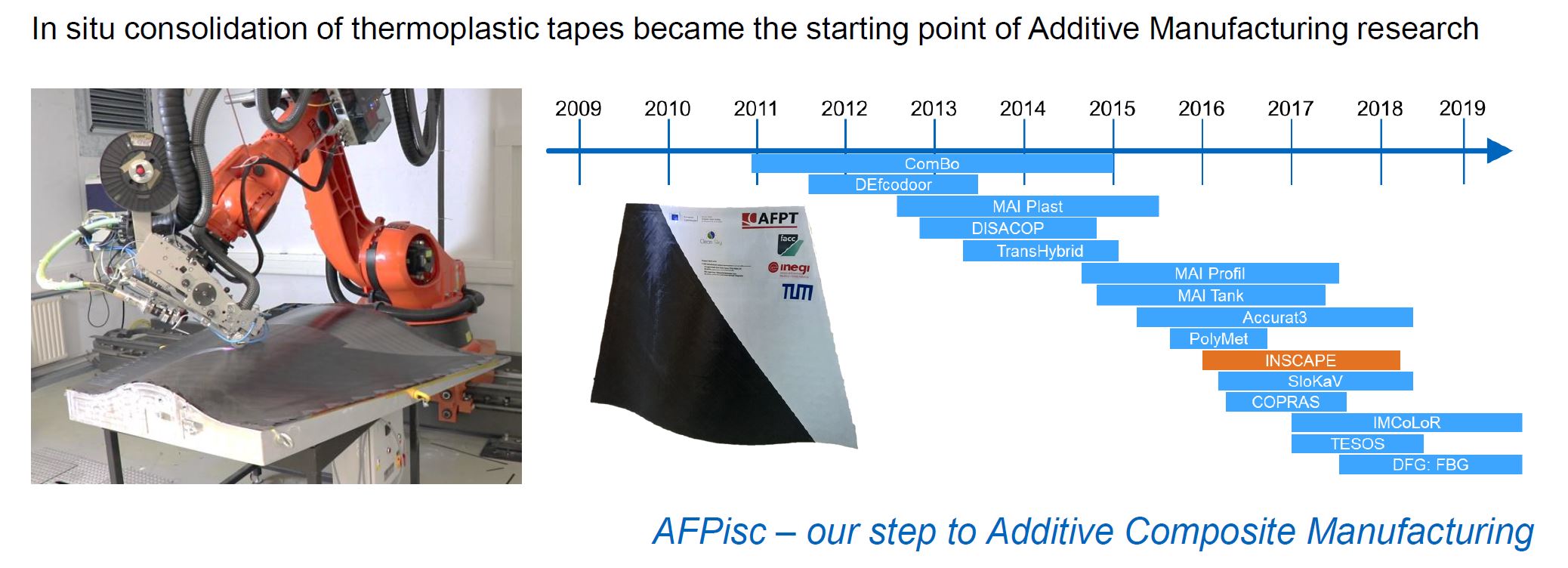

Pada bulan September, saya menghadiri simposium virtual "FUTURE COMPOSITE MANUFACTURING – AFP &AM", mengacu pada penempatan serat otomatis (AFP) dan manufaktur aditif (AM). Simposium ini dipandu oleh Ketua Komposit Karbon (LCC) di Universitas Teknik Munich (TUM, Munich, Jerman). Acara tersebut juga dihadiri oleh mitra penelitian TUM Australian National University (ANU, Canberra). Simposium tersebut meninjau kemampuan R&D komposit di TUM dan ANU, serta proyek yang telah dan sedang berlangsung dengan mitra industri termasuk AFPT, Airbus, BMW, CEAD, DLR, Fraunhofer, GKN Aerospace, INOMETA, SGL Carbon dan Victrex.

Kolaborasi TUM dengan ANU dimulai pada 2010 dengan proyek AutoCRC untuk mengembangkan tangki penyimpanan gas alam terkompresi (CNG) dari komposit termoplastik. R&D bersama terus berlanjut sejak saat itu, termasuk pembentukan pusat Automated Manufacture of Advanced Composites (AMAC) Dewan Riset Australia dan tiga area fokus utama di ANU:

- Peningkatan bahan

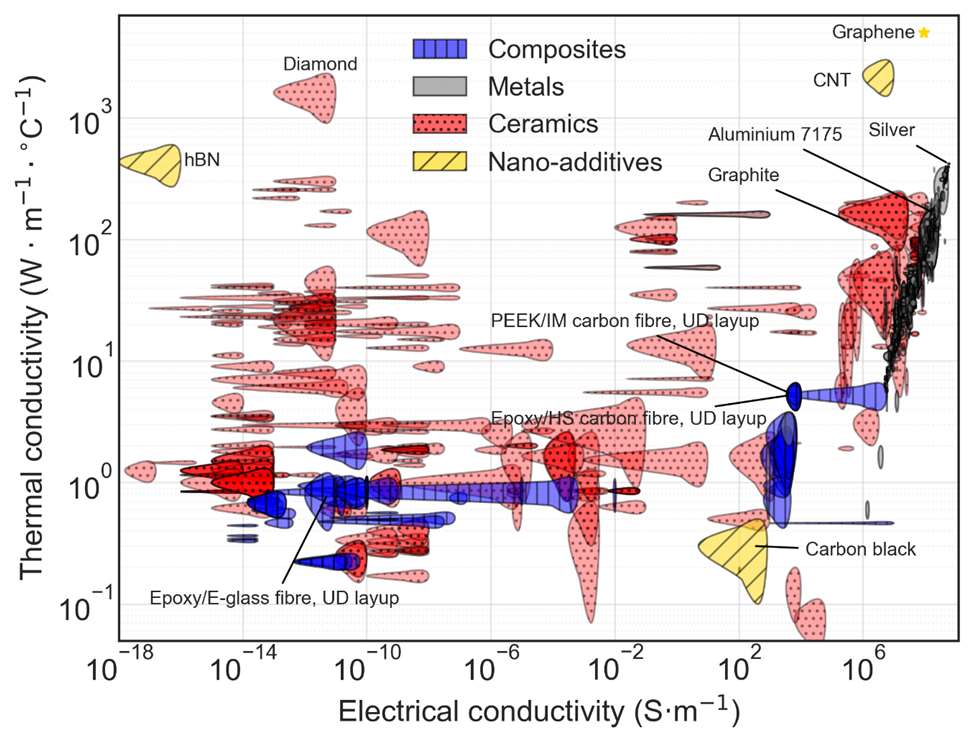

- Material dan pelapis berskala nano untuk meningkatkan sifat fungsional komposit karbon

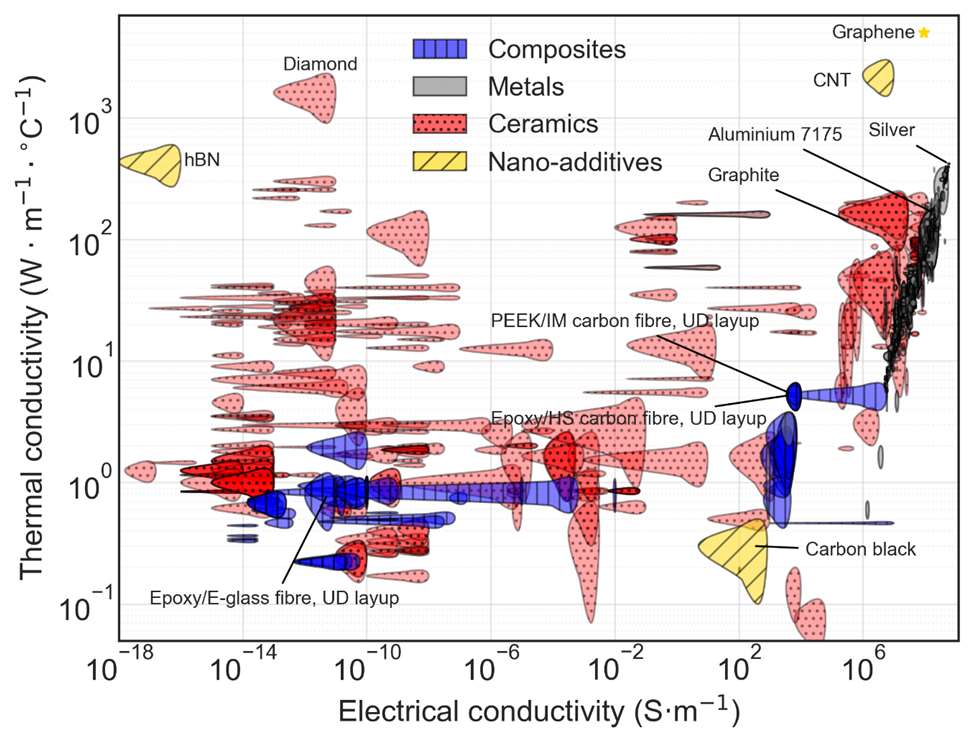

- Perekat prepreg yang disempurnakan dengan graphene untuk konduktivitas termal dan listrik

- Laser-AFP

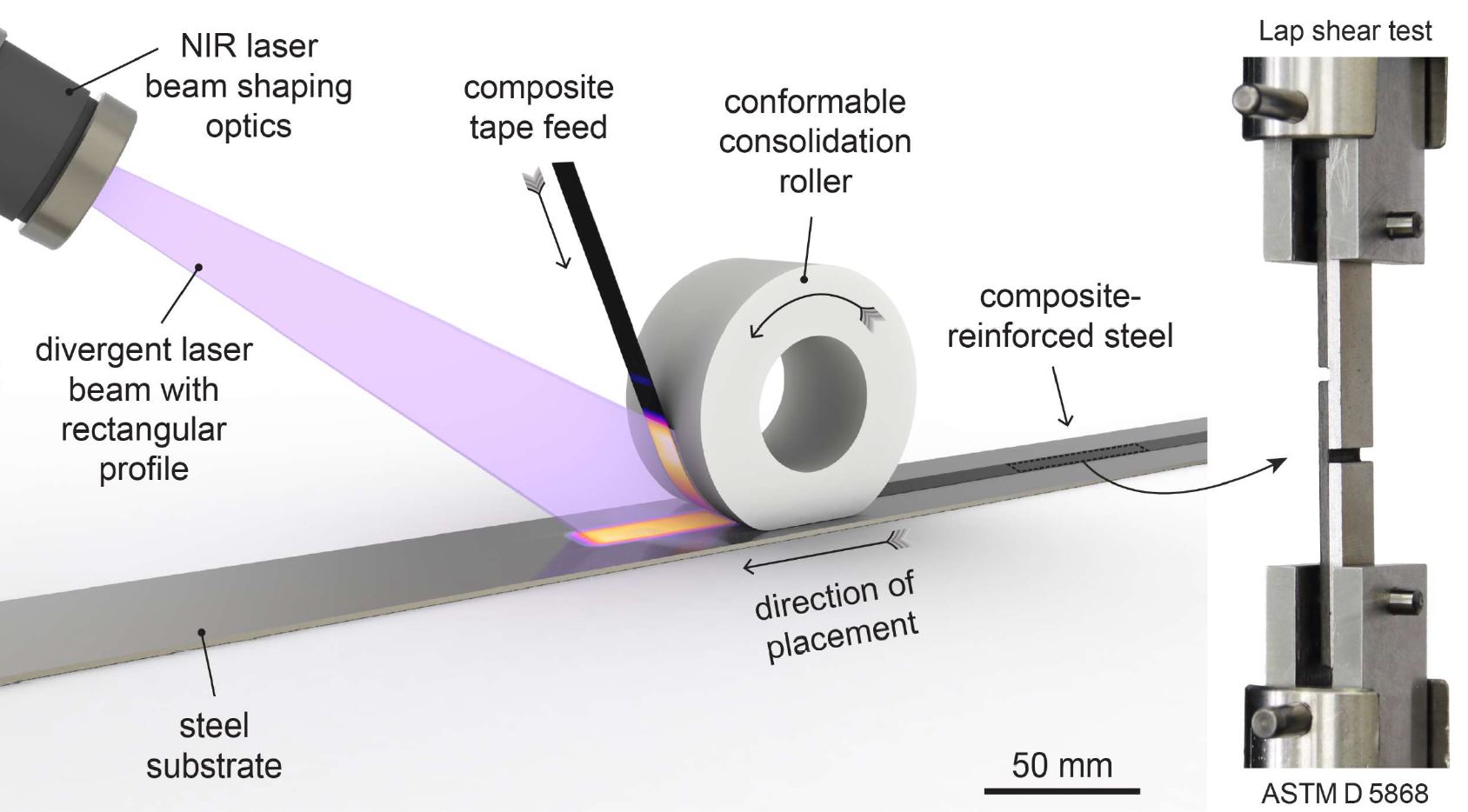

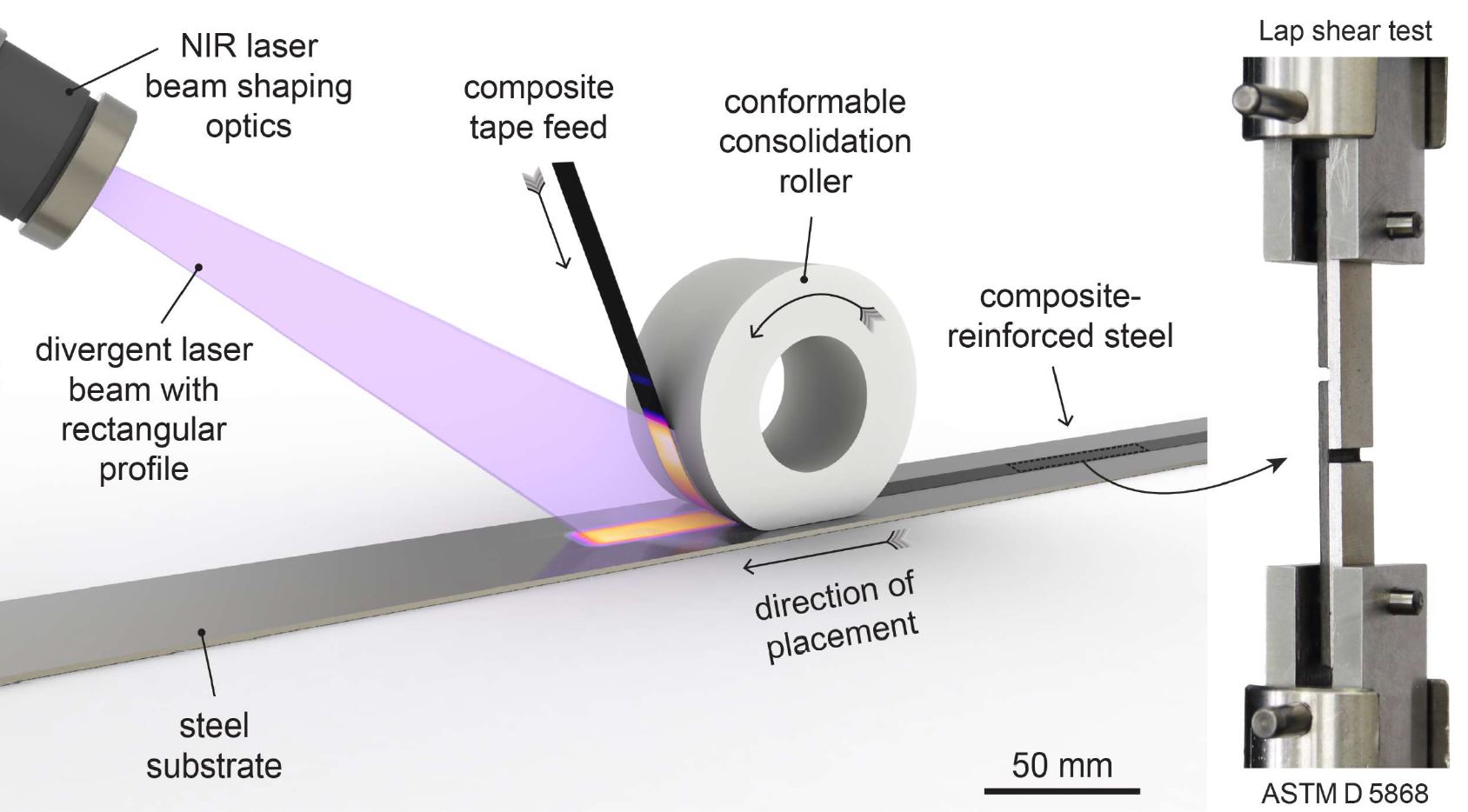

- Proyek dengan Ford untuk mengembangkan baja yang diperkuat komposit

- Kontrol digital dari bias pemanasan, mis. stabilitas proses untuk geometri sudut/3D

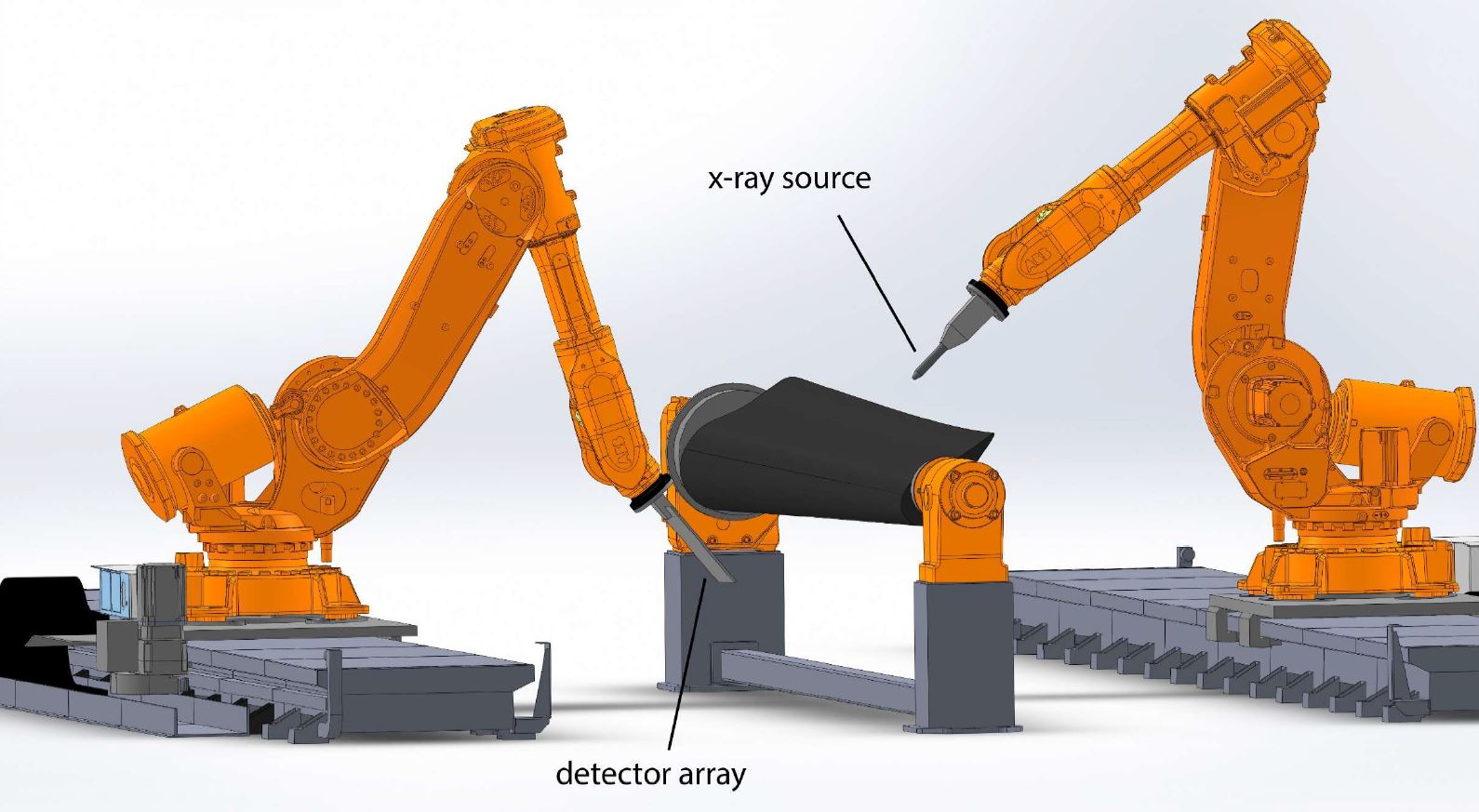

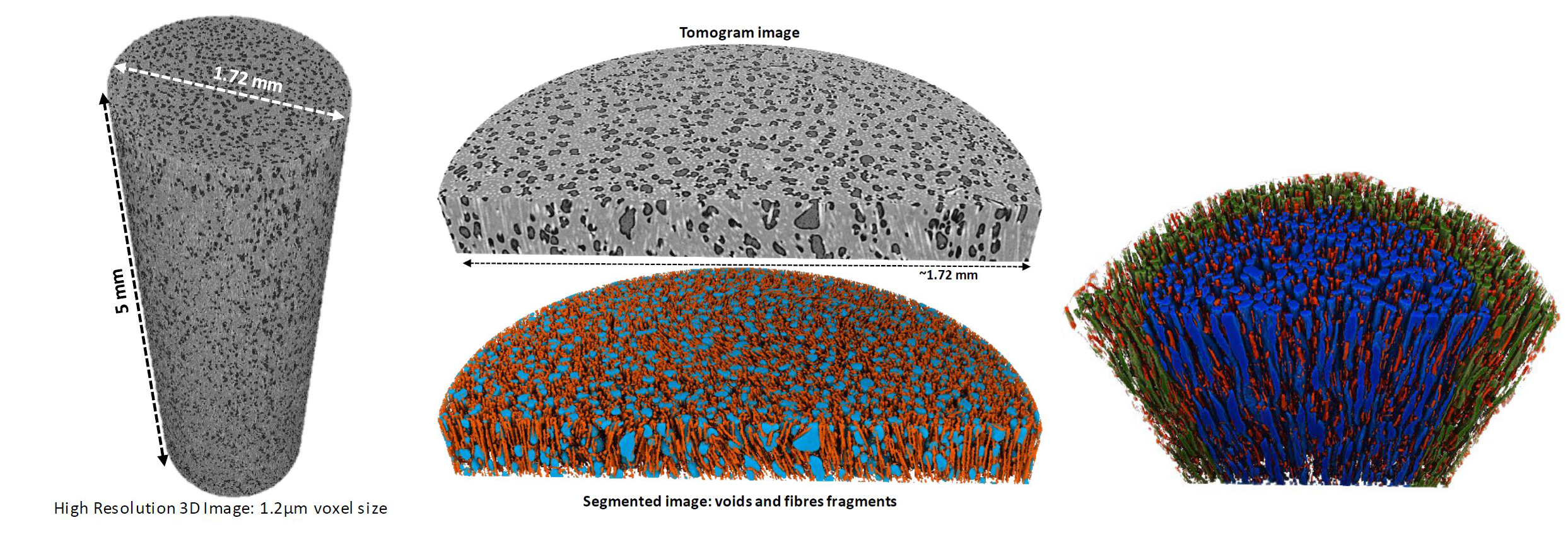

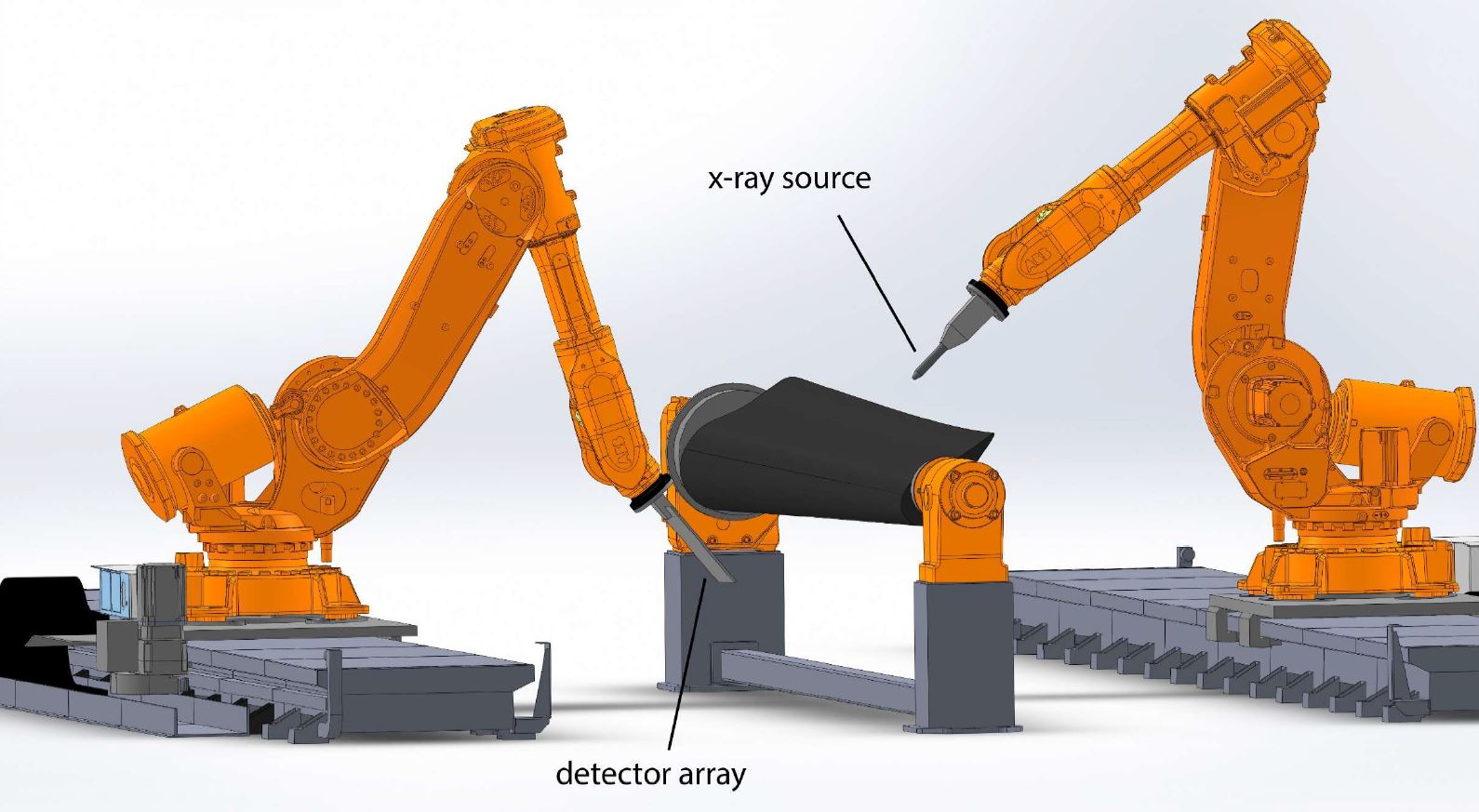

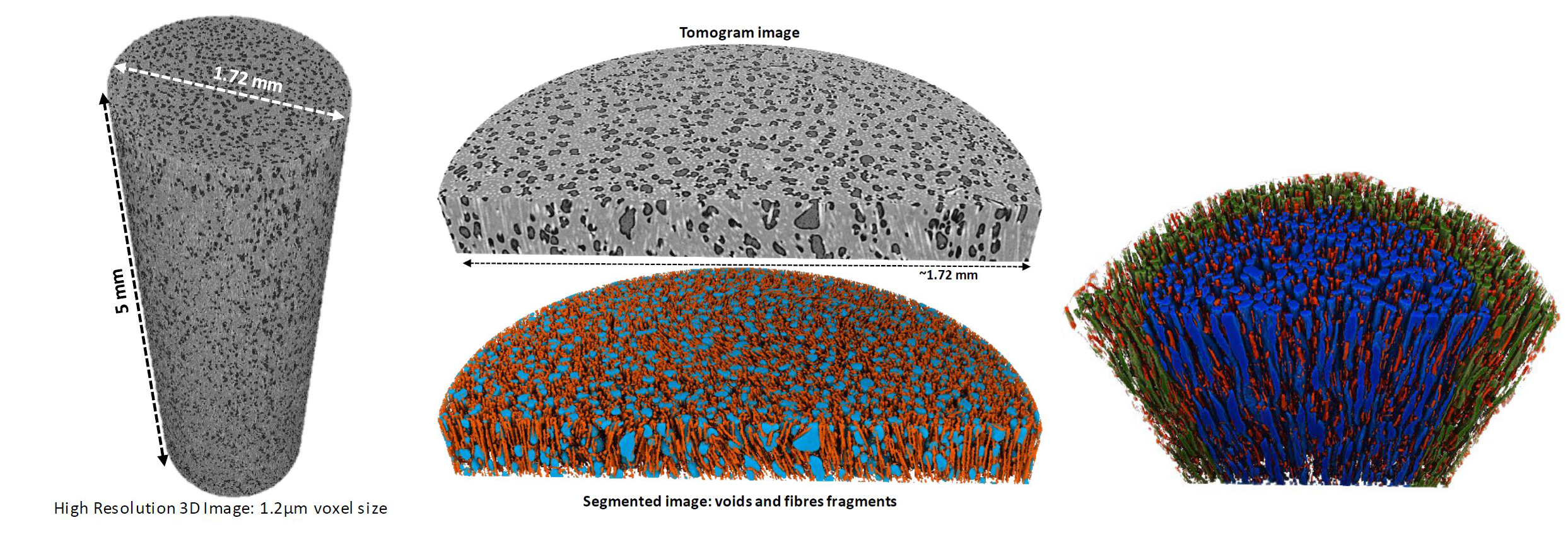

- Diagnostik lanjutan dengan CT sinar-x

Kredit Foto:“Cakrawala Baru dengan Menggabungkan AFP dan AM” oleh Prof. Dr.-Ing. Klaus Drechsler, Simposium TUM Sep 2020.

Kredit Foto:Klaus Drechsler, Simposium TUM Sep 2020.

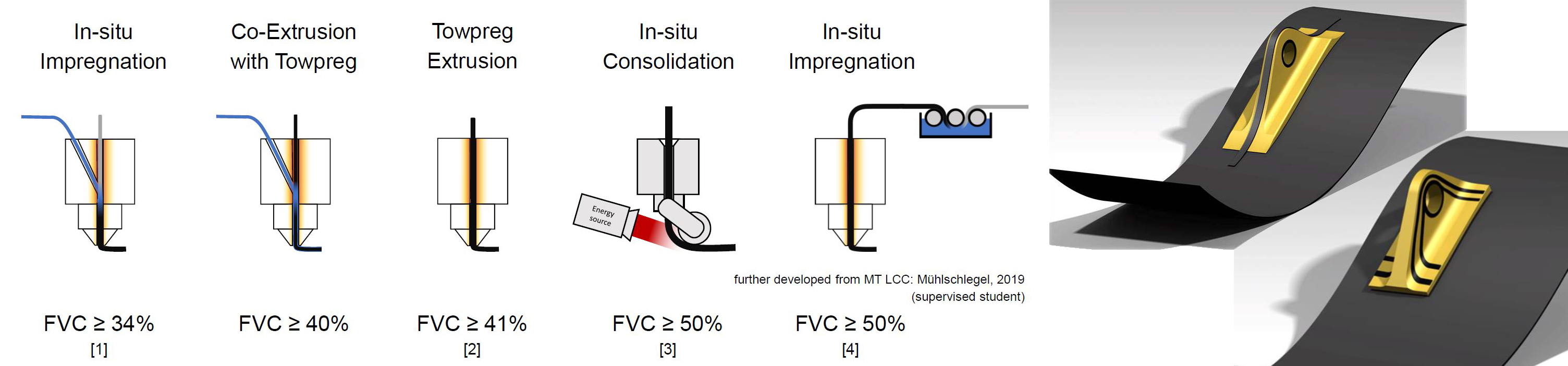

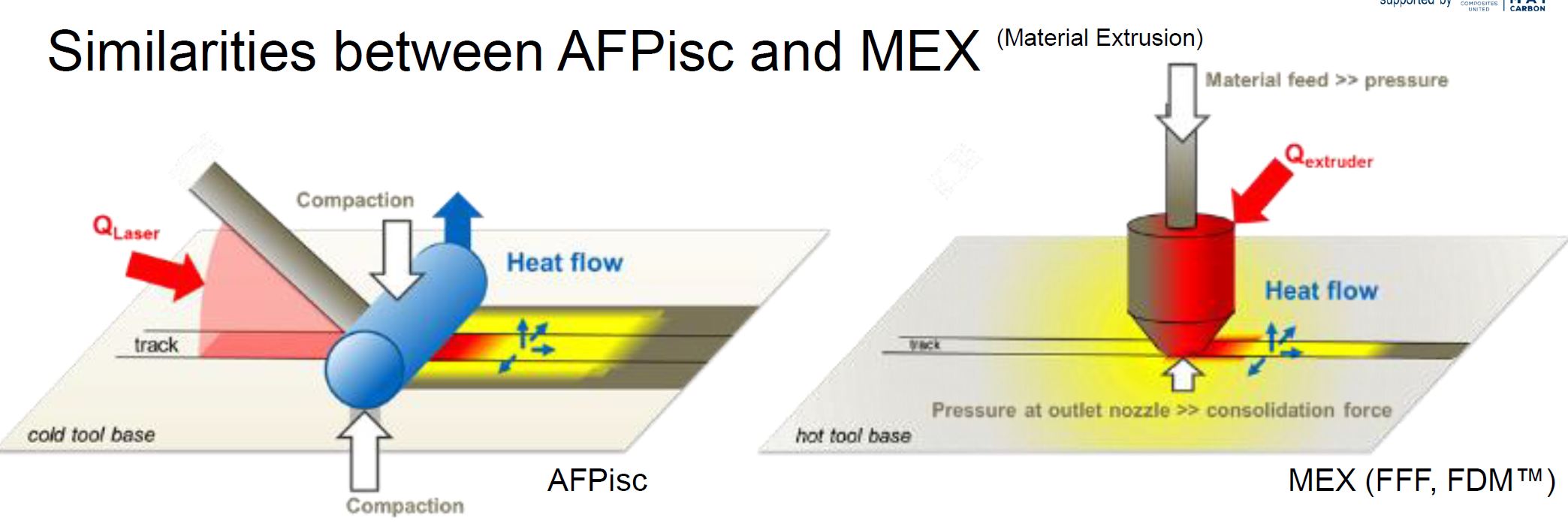

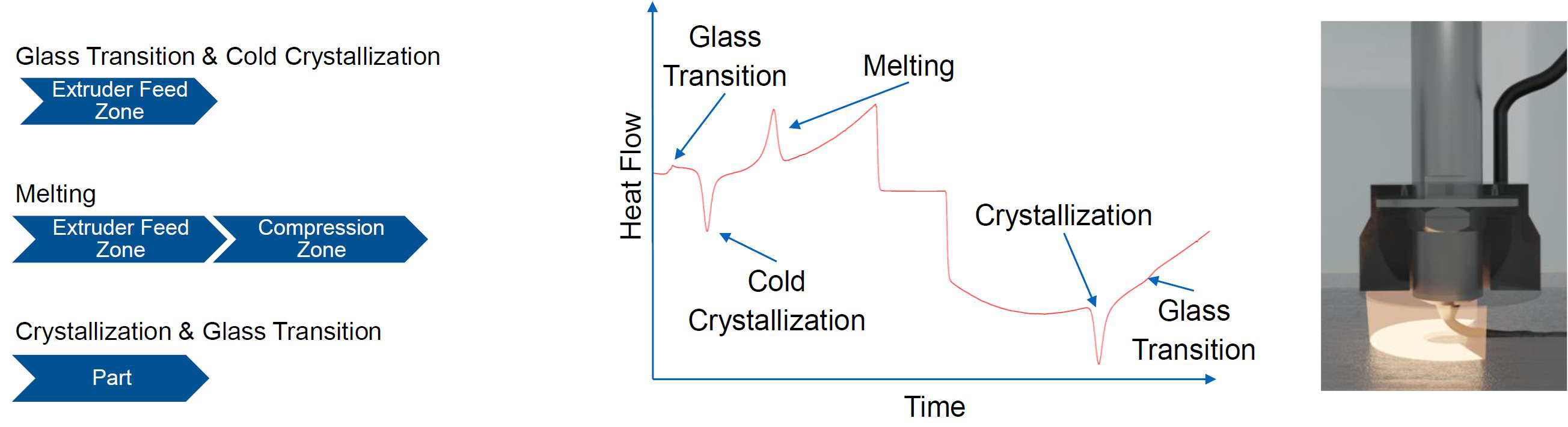

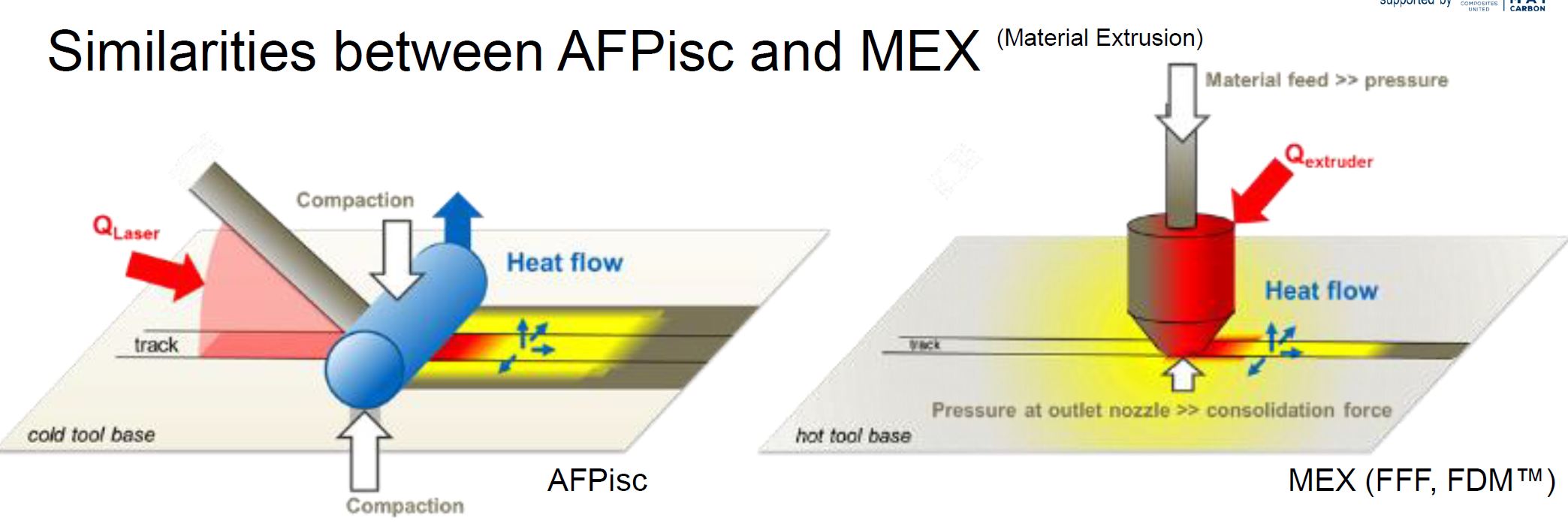

Dia membahas kesamaan antara ekstrusi material (MEX), proses paling umum yang digunakan untuk komposit yang diperkuat serat pencetakan 3D, dan AFP ISC:

- Perlakuan panas lokal dan berulang

- Desain berbasis lapisan &sifat material ortotropik

- Penempatan material di sepanjang jalur terprogram 2D &3D dan aktivasi termal antar lapisan.

Drechsler kemudian membahas kebutuhan masa depan untuk komposit dan bagaimana menggabungkan AFP dan MEX dapat memberikan solusi, termasuk jangka pendek dalam perkakas dan jangka panjang dalam kinerja tinggi, struktur ringan yang hemat biaya dan berkelanjutan secara ekologis.

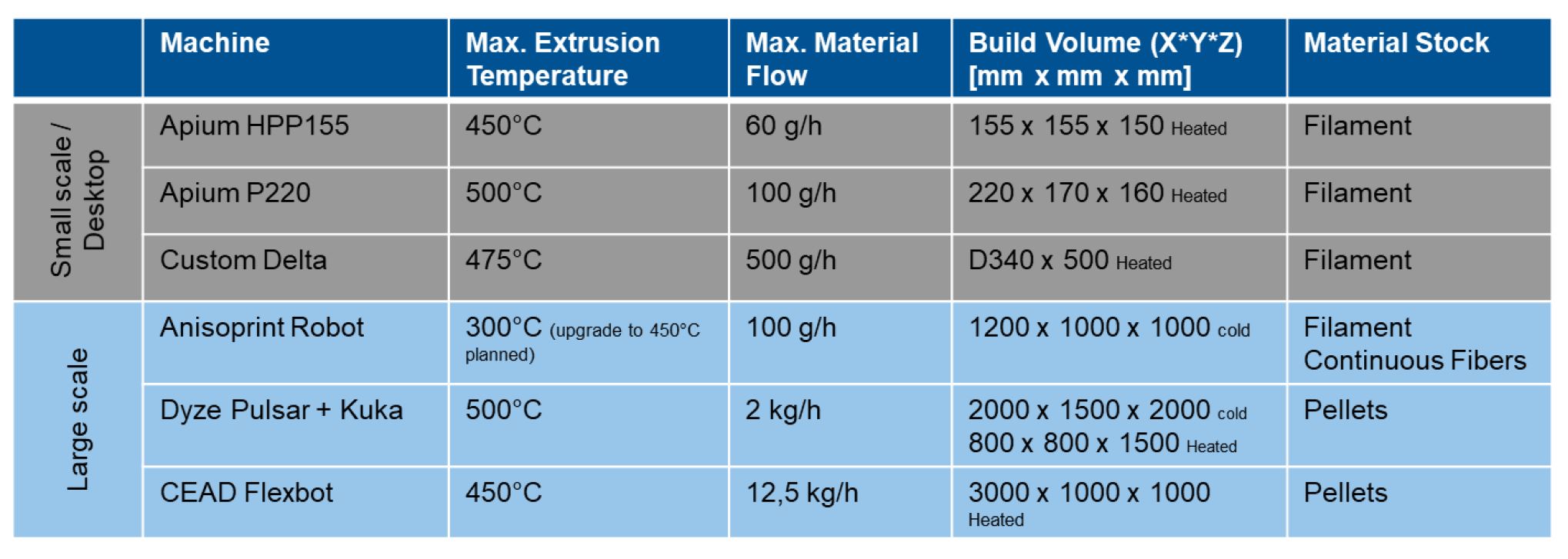

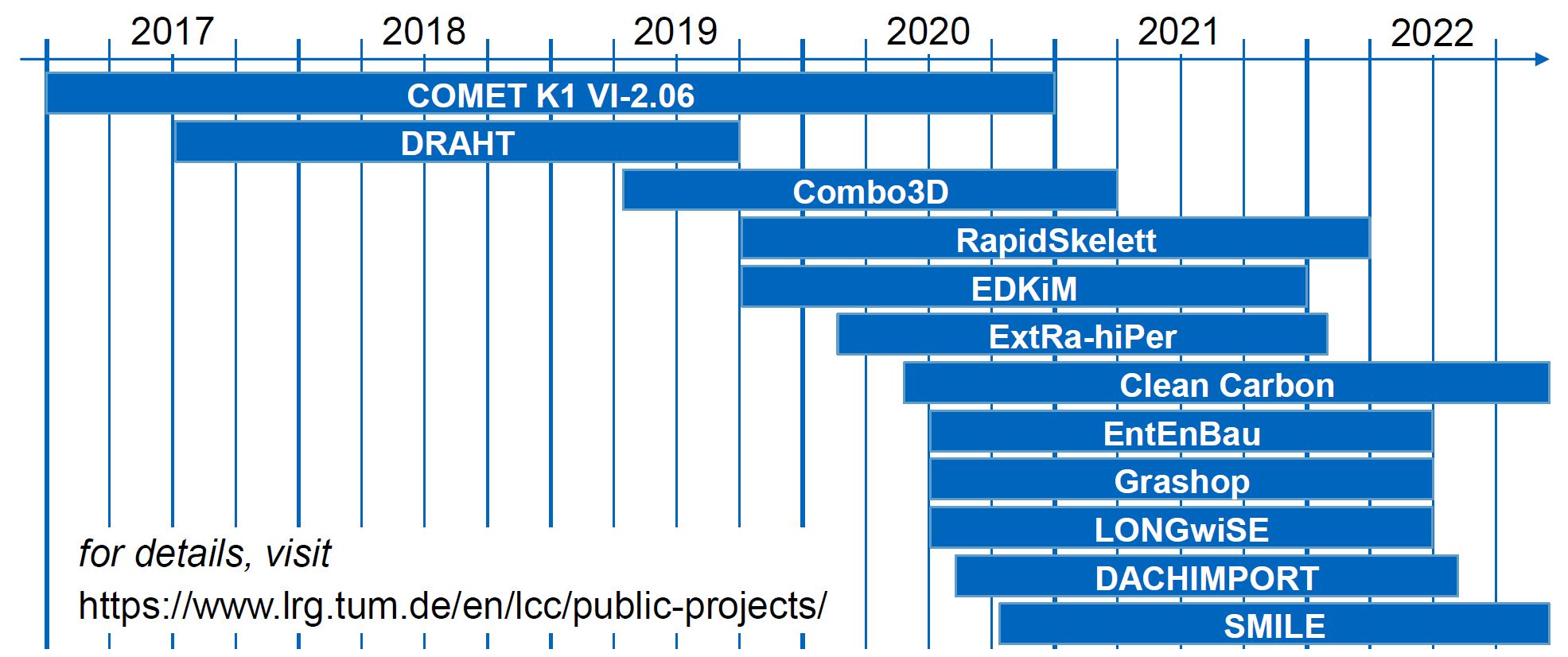

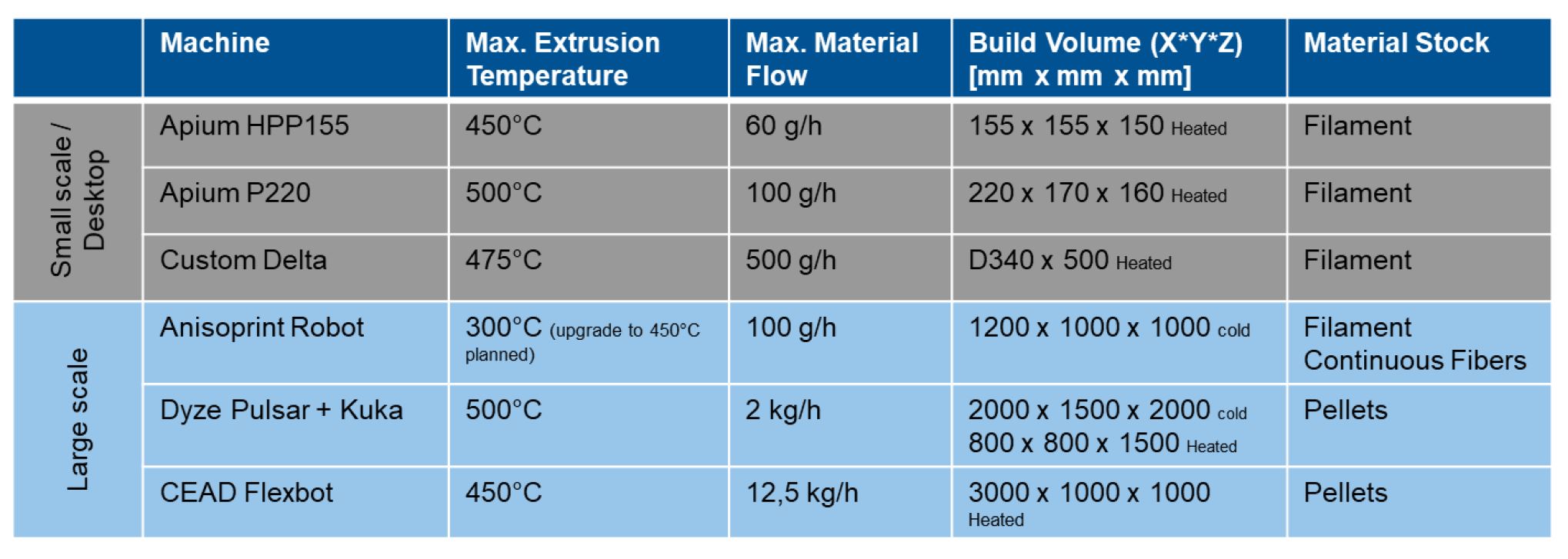

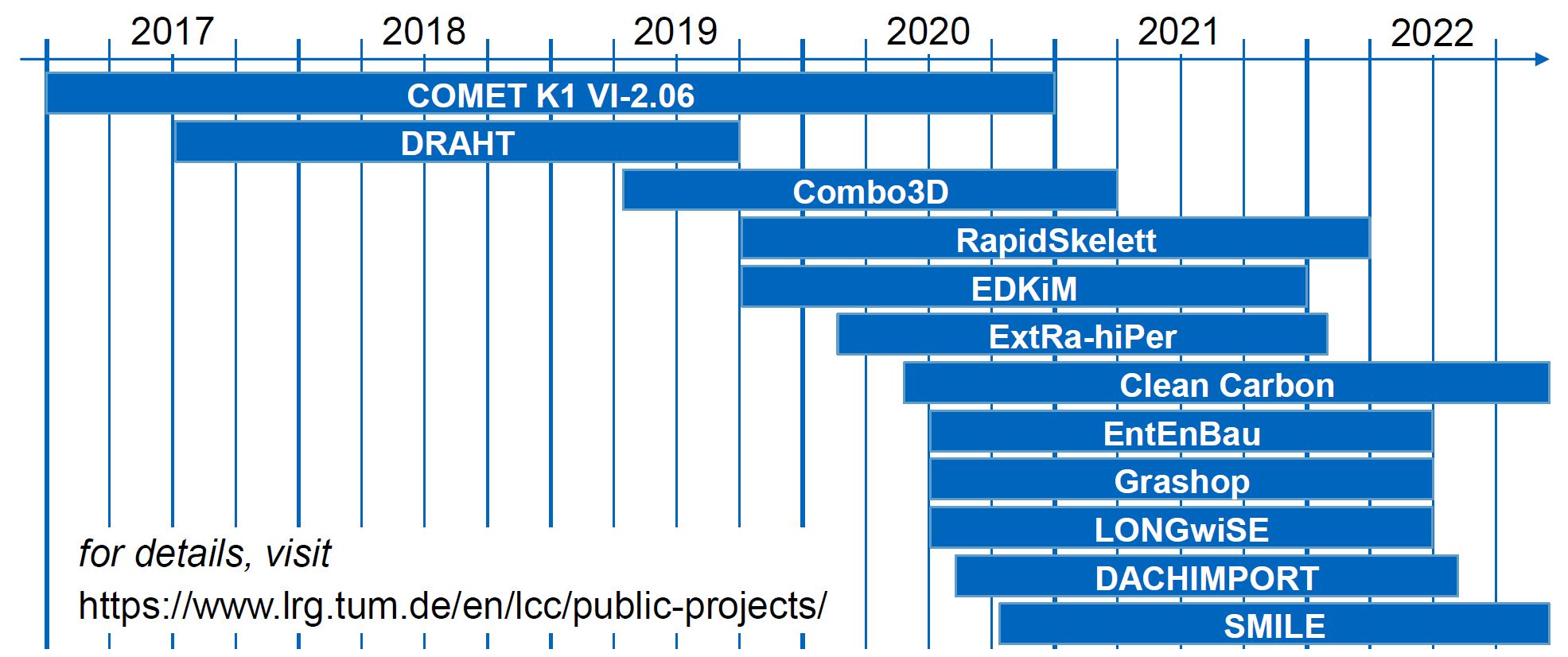

Dalam menguraikan kemampuan LCC, Drechsler memberikan gambaran umum tentang peralatan MEX serta proyek R&D sebelumnya dan yang sedang berlangsung dalam manufaktur aditif.

Mengenai ISC AFP, perkembangan terkini dan berkelanjutan di LCC meliputi:

- Kepala gulungan kapal untuk mendukung industrialisasi struktur seperti bejana tekan, termasuk tangki penyimpanan hidrogen

- Kontrol loop tertutup untuk pemanasan sinar laser

- Menggunakan roller berpendingin cairan untuk konsolidasi

- Karakterisasi kaset untuk mengoptimalkan ISC.

Perkembangan LCC dalam pencetakan MEX dan 3D dieksplorasi lebih lanjut dalam berbagai presentasi selama 2 hari ke depan.

CEAD dan pencetakan 3D skala besar

Presentasi selanjutnya setelah keynote Drechsler diberikan oleh Maarten Logtenberg, direktur eksekutif CEAD (Delft, Belanda). Didirikan pada tahun 2014, CEAD telah menjual sistem komersial berdasarkan teknologi Continuous Fiber Additive Manufacturing (CFAM), baik sebagai sel tertutup berbasis gantry (CFAM Prime) dan sistem berbasis robot (AM Flexbot). LCC memiliki yang terakhir (lihat tabel di atas) dan bekerja dengan LCC di beberapa proyek (lihat CW artikel tentang CEAD dan kerjanya dengan TUM LCC).

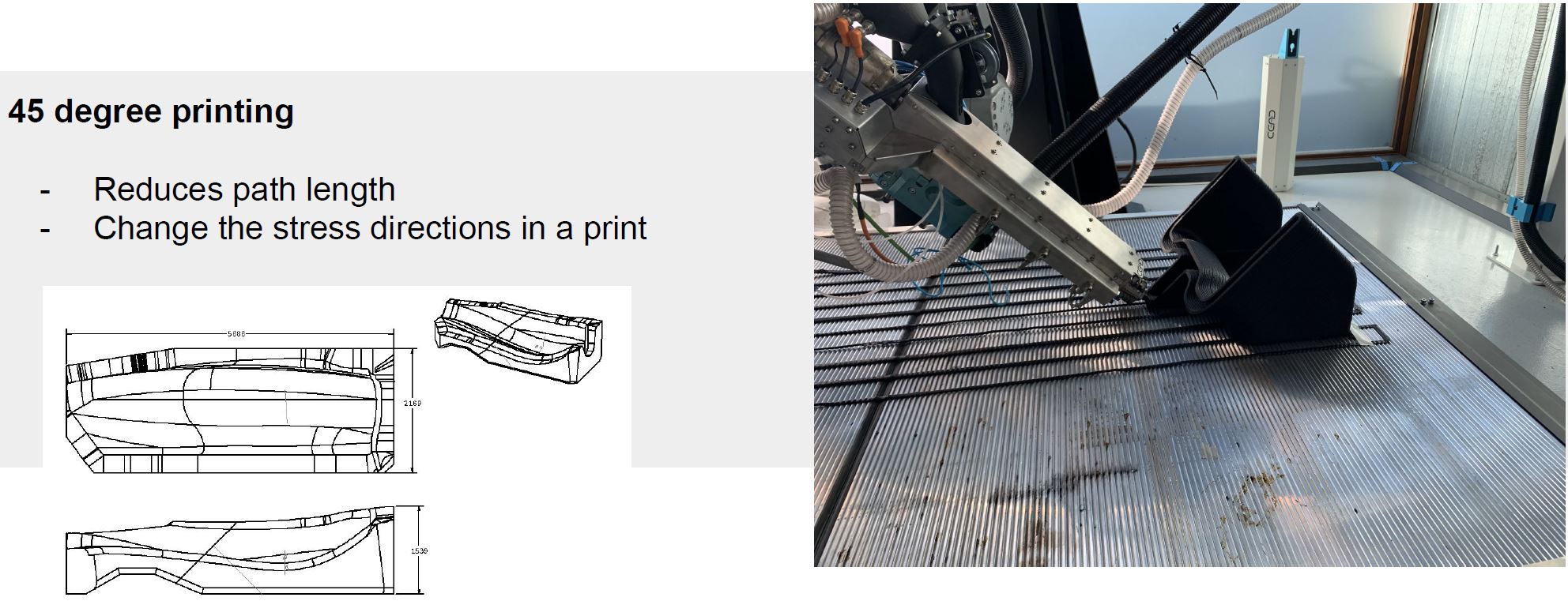

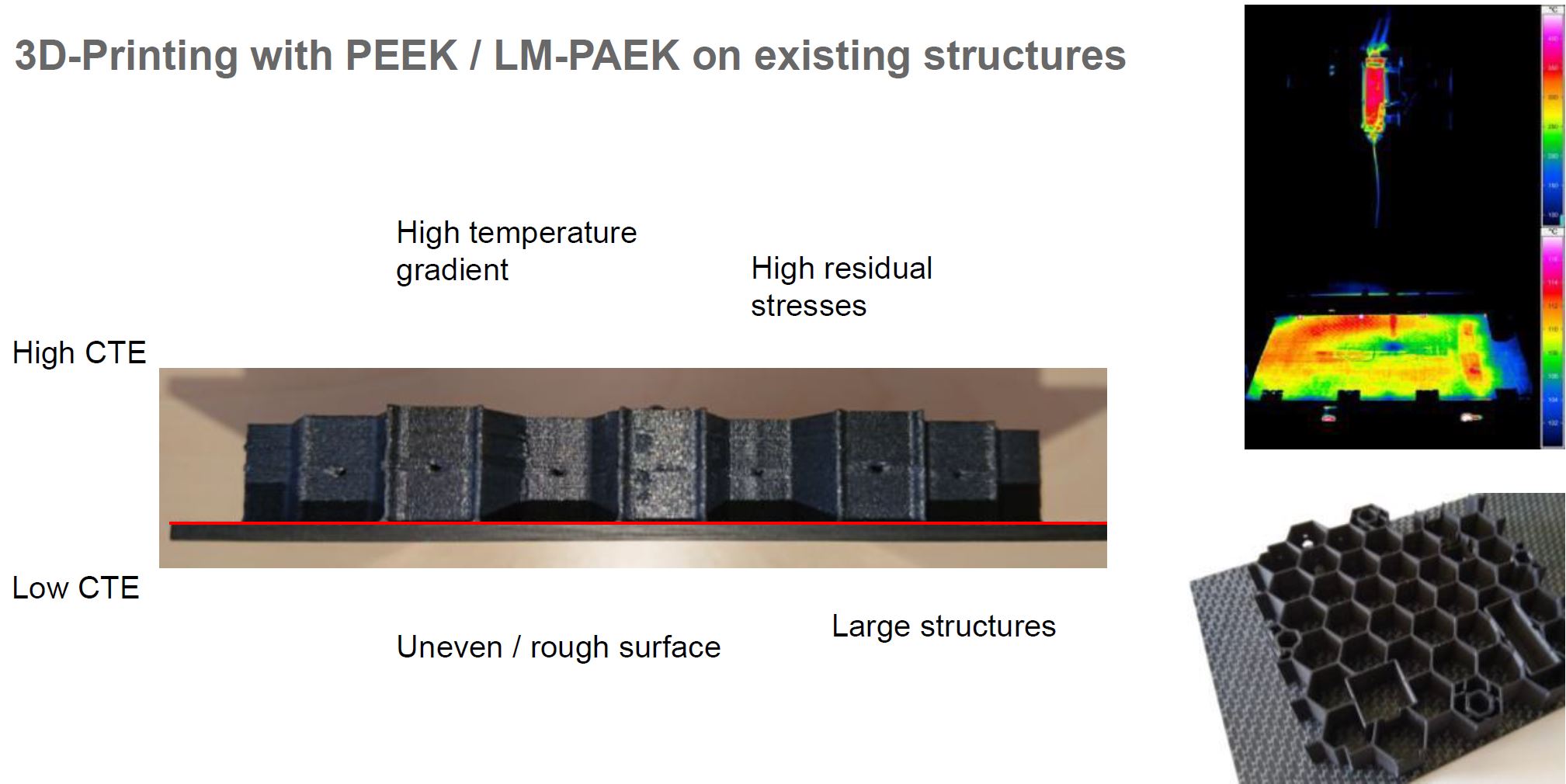

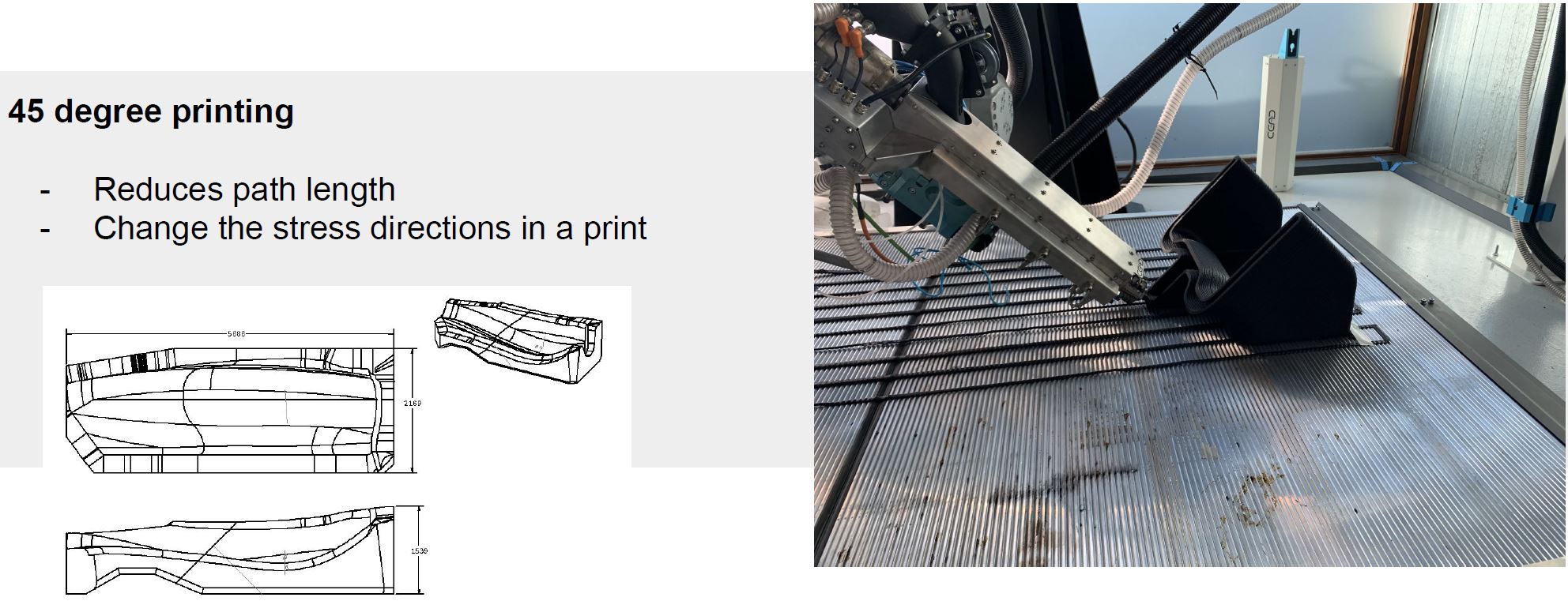

Sorotan dari presentasi Logtenberg termasuk pengembangan solusi hibrid CEAD yang mengintegrasikan penggilingan CNC, tempat tidur cetak berpemanas besar (1,2m x 3m dan 1,2m x 2m) dan alas cetak putar berpemanas. Ini juga mengejar sel yang lebih besar dan pencetakan 45 derajat, serta pencetakan alat yang diperkuat serat untuk produksi autoklaf serial suku cadang pesawat komersial.

Logtenberg mencatat bahwa salah satu tantangan utama untuk alat autoklaf cetak 3D adalah ekspansi termal dan alat yang jauh lebih besar dari 4 meter cenderung terlalu banyak mengembang (lihat “Perkakas aditif hibrid, format besar”), sehingga sulit untuk mengompensasi secara memadai melalui desain alat . Solusi yang ia kemukakan adalah mengganti tulangan serat cincang yang banyak digunakan hingga saat ini dengan serat kontinu yang disimpan oleh sistem seperti AM Flexbot.

Jalur ke depan ini diperbantukan dalam presentasi, “Pengenalan Track Intensifier yang dicetak 3D untuk Produksi Flap Komposit ” diberikan oleh Thomas Herkner di GKN Aerospace di Munich, Jerman. Intensifier CFRP yang dicetak 3D ini digunakan sebagai perkakas dalam produksi penutup pendaratan CFRP untuk Airbus A350 dan A330. Meskipun program yang sukses di GKN ini memang menggunakan penguatan serat cincang, Herkner menunjukkan peta jalan untuk pengembangan lebih lanjut yang mencakup penggunaan serat berkelanjutan dalam perkakas cetak 3D serta, pada akhirnya, di bagian-bagian pesawat itu sendiri.

Jalan ke depan ini dijelaskan dengan baik oleh penelitian LCC Patrick Consul di blog CW baru-baru ini:

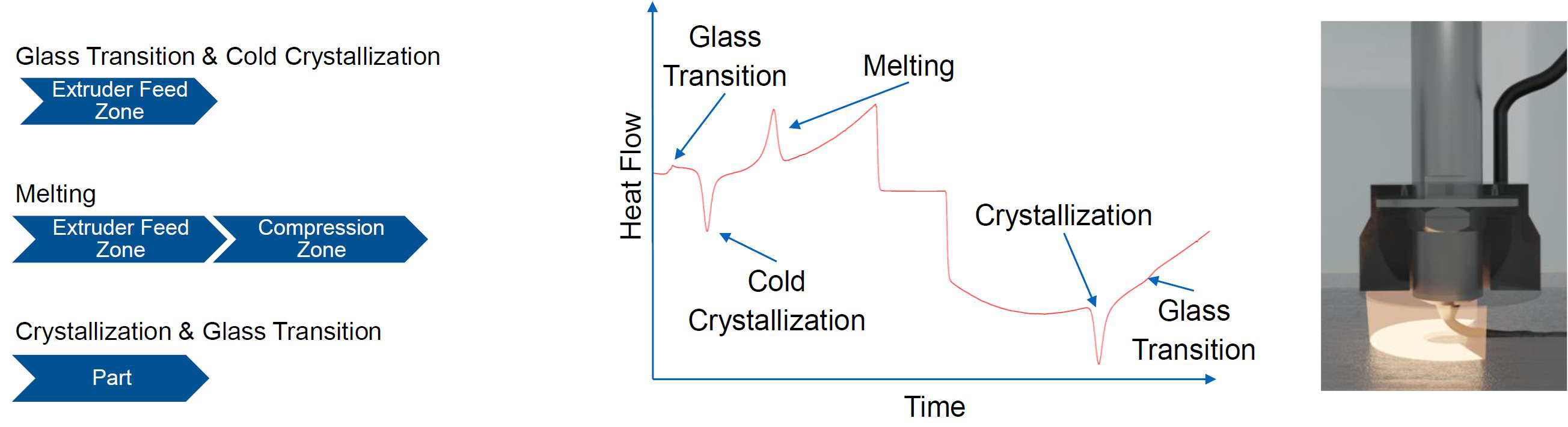

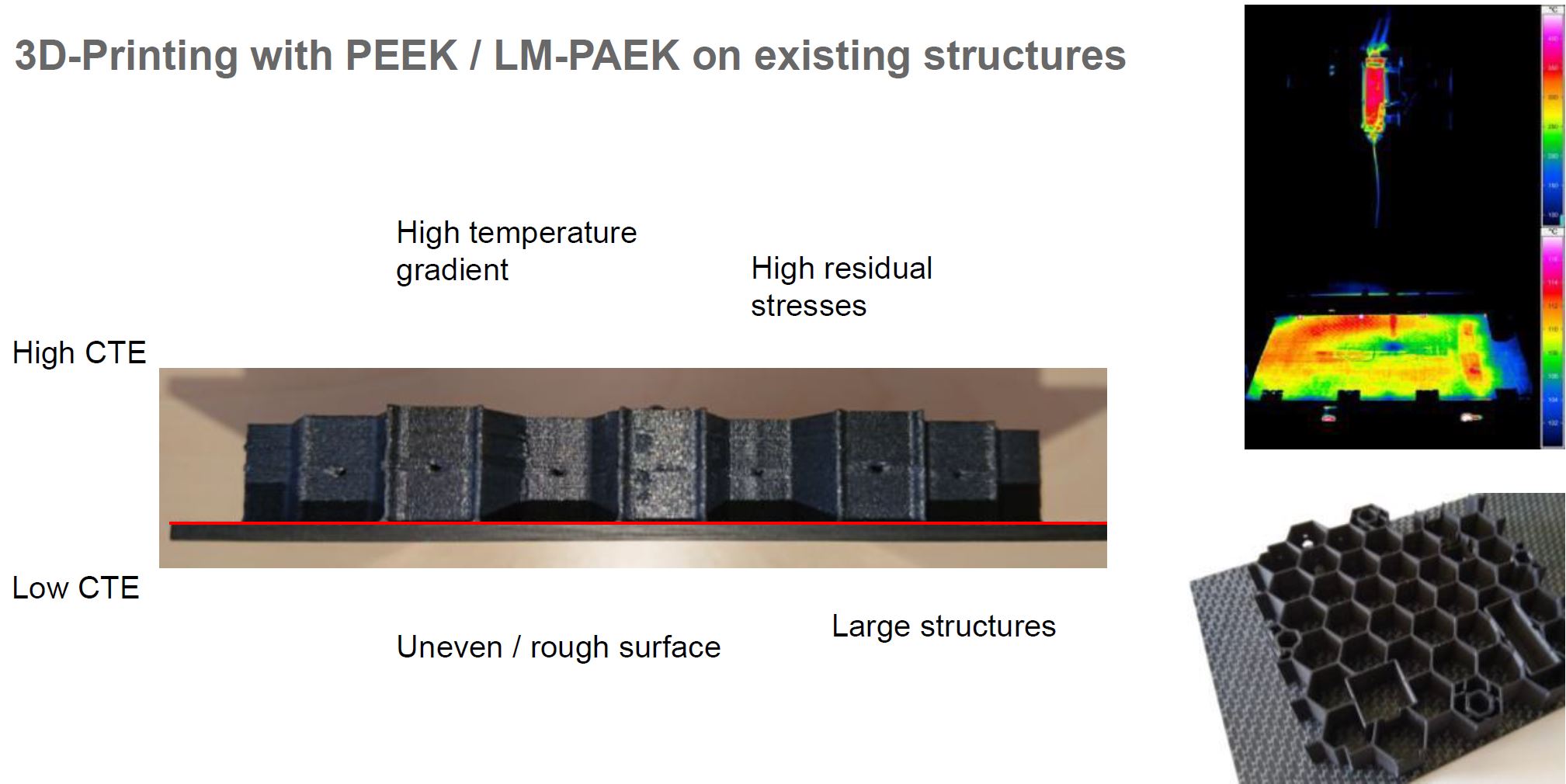

Konsul juga hadir pada simposium TUM, melihat desain proses untuk AM berbasis ekstrusi skala besar. Dia membahas bagaimana transisi kaca dan fase yang ditunjukkan di bawah menunjukkan perubahan terbesar dalam sifat material pelet yang diperkuat serat cincang yang dilebur dan diekstrusi dalam sistem pencetakan 3D seperti CFAM dan AM Flexbot.

Pekerjaan Konsul telah menganalisis bagaimana parameter MEX seperti viskositas polimer dan suhu ekstrusi dan torsi mempengaruhi kristalinitas dalam komposit yang dicetak, yang pada gilirannya mempengaruhi kemampuan untuk mengelas lapisan bersama-sama selama pencetakan 3D. Selain ikatan lapis-ke-lapis ini, Konsul juga telah mengeksplorasi penyelarasan serat dan tegangan sisa pada lapisan yang dicetak. Salah satu solusi yang disajikan adalah menggunakan laser untuk memanaskan substrat selama pencetakan — banyak digunakan saat ini di ISC AFP dari komposit termoplastik — dengan demikian, mentransfer pengetahuan dari AFP ke AM. Eksperimen awal telah menggunakan cincin dioda laser yang dapat dikontrol.

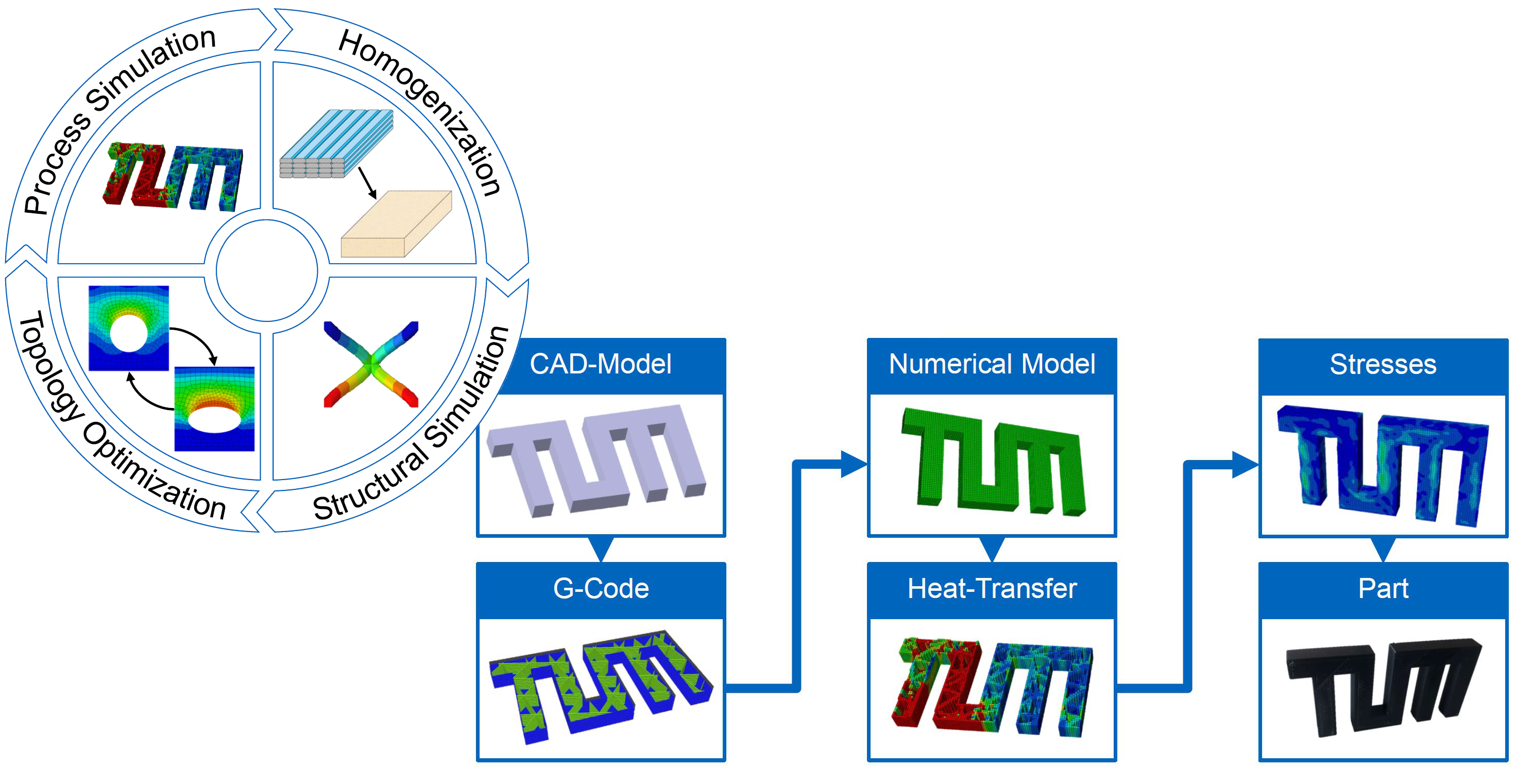

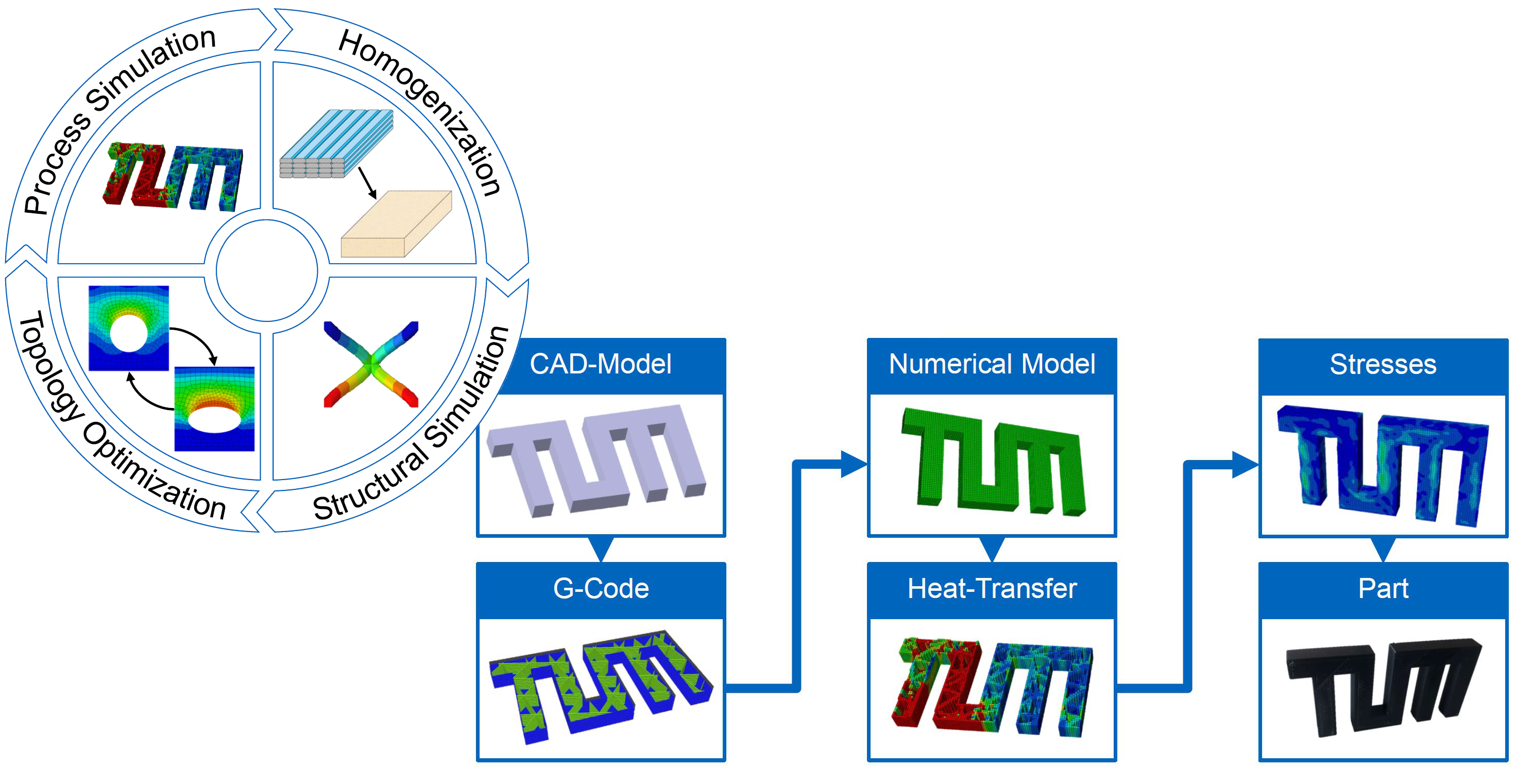

Rekan Konsul, Matthias Feuchtgruber, mempresentasikan di kemudian hari, bergerak maju dari desain proses dan karakterisasi material ke pengembangan rantai proses virtual untuk komposit AM.

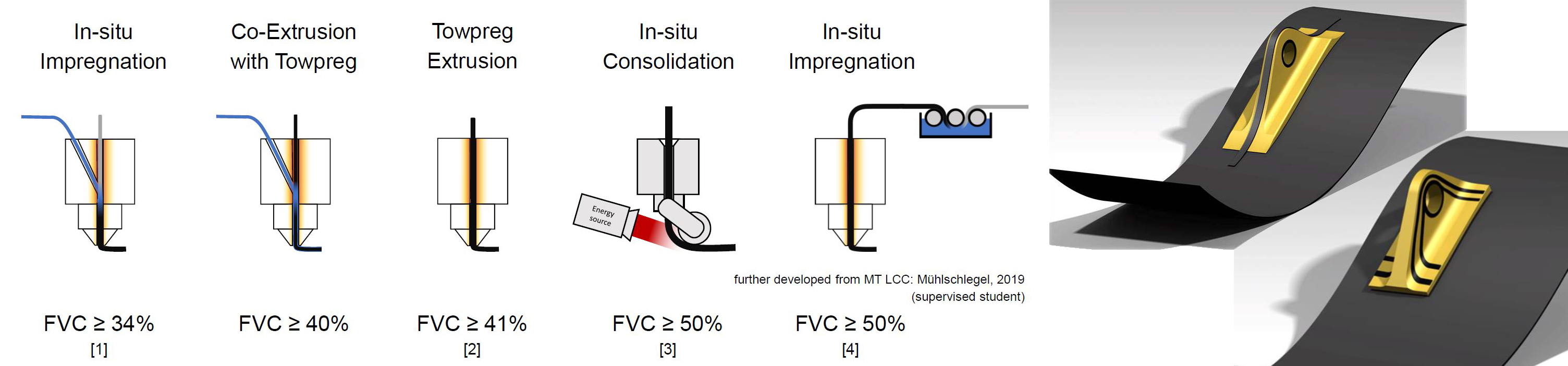

Alexander Matschinski kemudian mempresentasikan integrasi serat tak berujung dalam komposit AM, menyajikan bagan di bawah ini, yang menjadi dasar bagan yang diubah yang saya gunakan di CW Artikel Suplemen Generasi Berikutnya tentang pencetakan 3D serat berkelanjutan. Matschinski juga membahas pekerjaan dalam desain struktur AM serat kontinu dan pengembangan "pencetakan berlebih" di masa depan ke bagian dan permukaan CFRP yang sudah jadi.

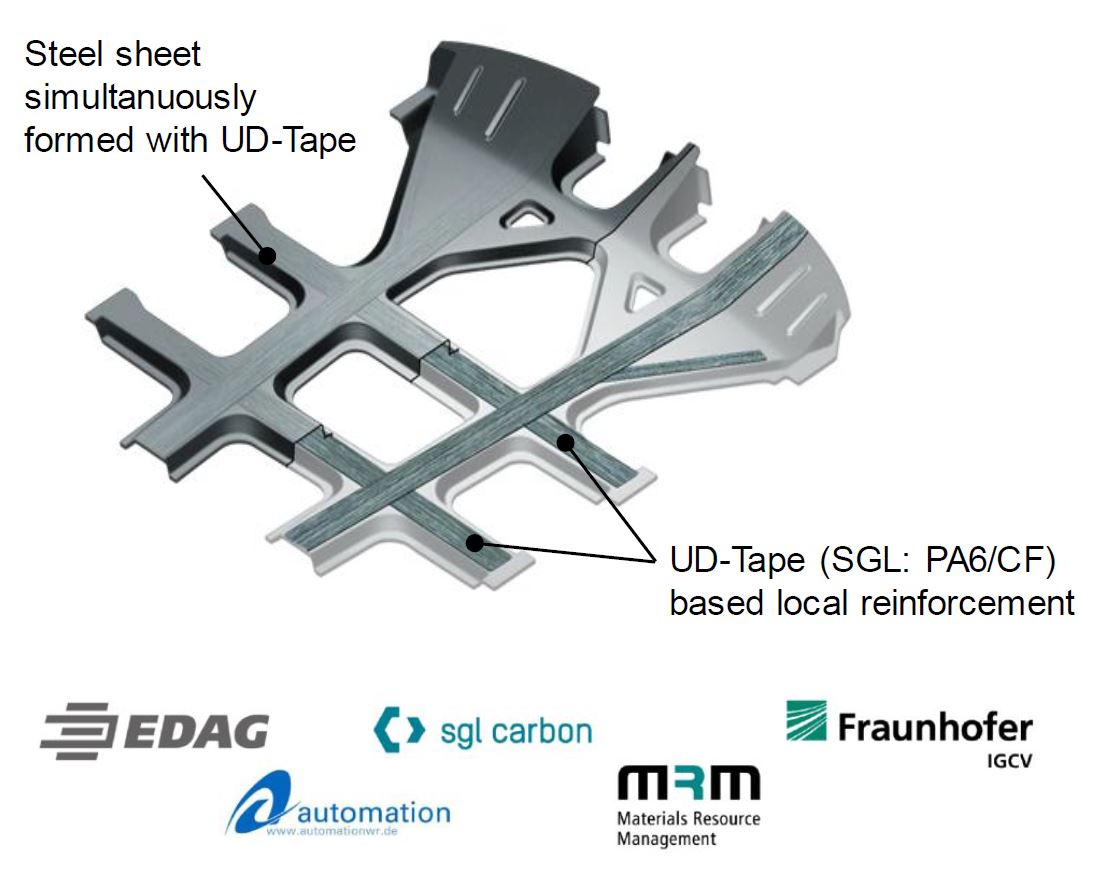

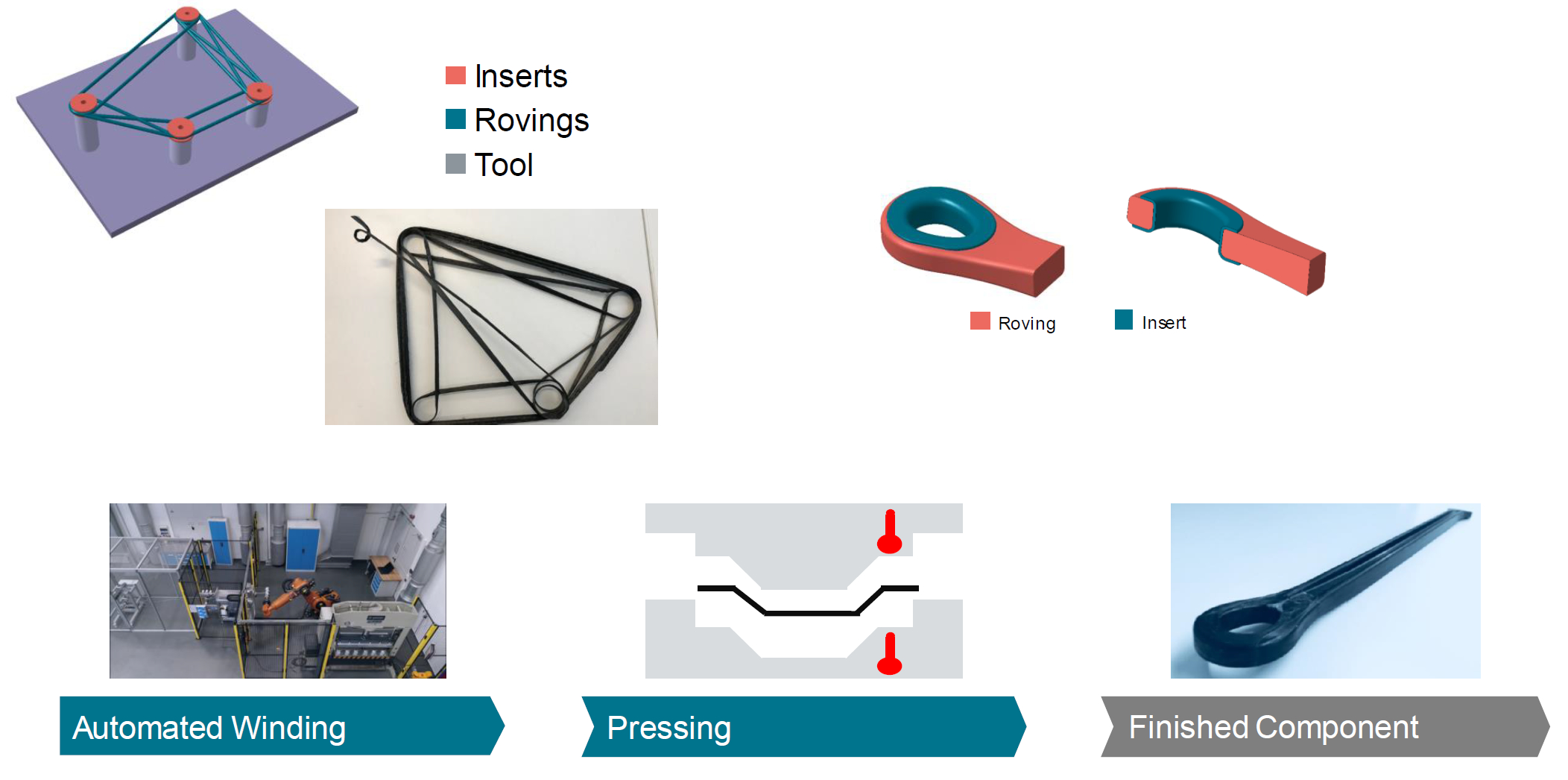

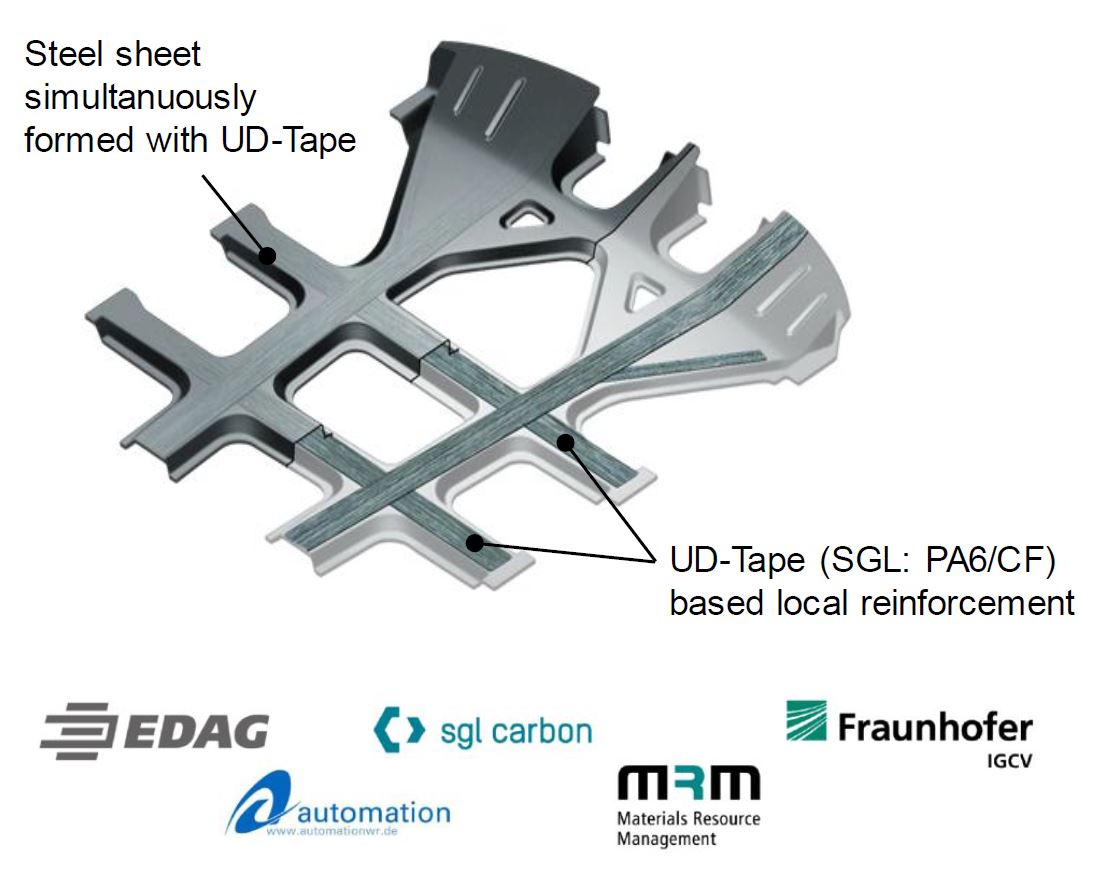

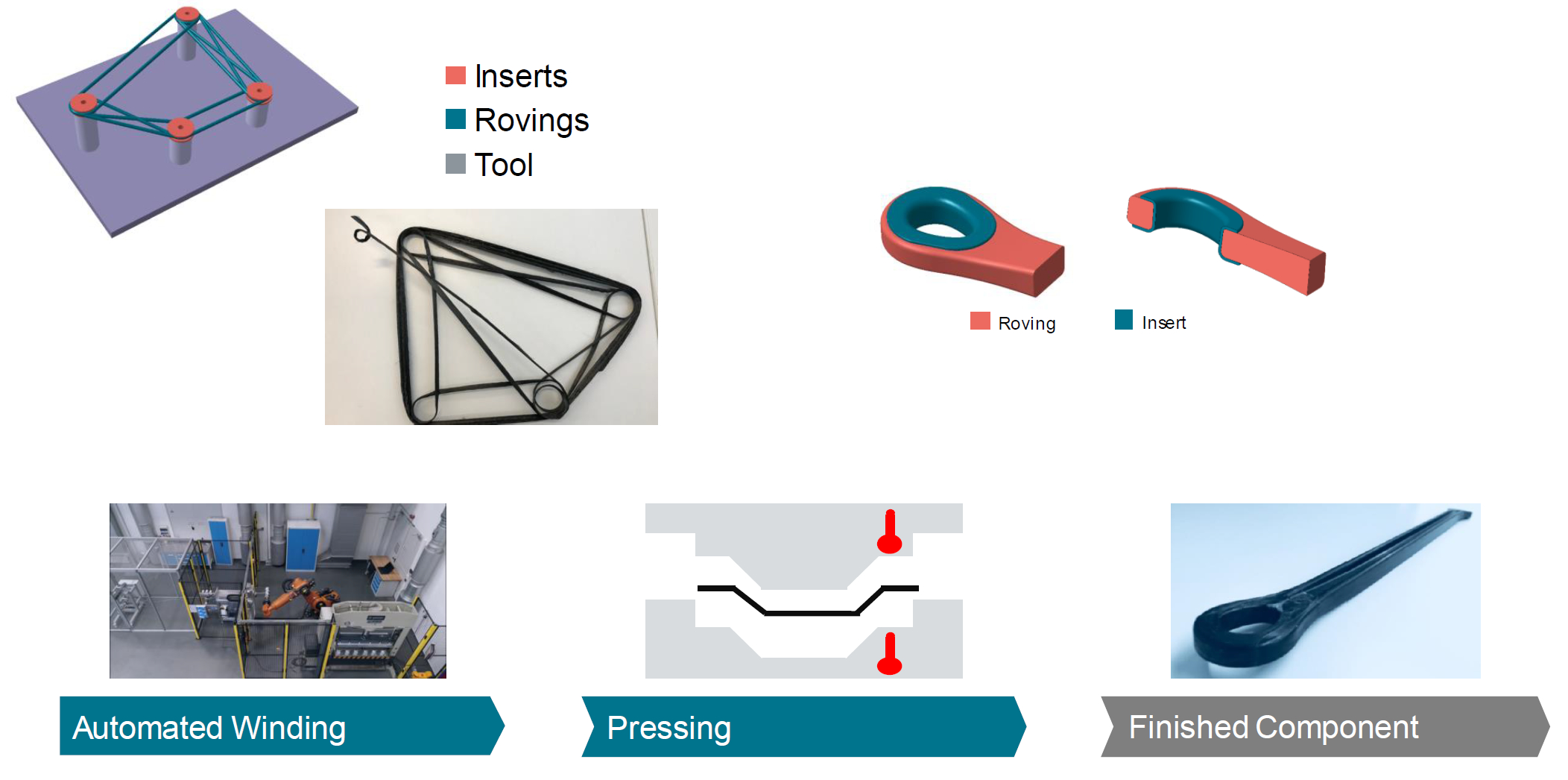

Aplikasi menarik lainnya dari serat kontinu ditunjukkan oleh Dr.Christopher Ebel di SGL Carbon, termasuk untuk memperkuat struktur baja bagian bawah bodi mobil untuk otomotif, mengurangi jumlah suku cadang dari 37 menjadi 9 dan memotong bobot sebesar 41%. Konsep lainnya adalah penggulungan 3D menggunakan towpreg yang diresapi dengan resin epoksi snap-cure untuk struktur yang dioptimalkan beban. Pendekatan berbasis digital ini dimulai dengan penyederhanaan beban kompleks dan optimalisasi topologi, diikuti dengan manufaktur otomatis. Bagian yang dihasilkan dapat memanfaatkan penguncian bentuk sisipan ke dalam struktur, memungkinkan pengenalan beban tanpa kehilangan kekakuan. Proses pencetakan logam 3D terbaru dapat digunakan untuk sisipan semacam itu, yang lebih mengoptimalkan efisiensi penanganan beban dan pengurangan biaya.

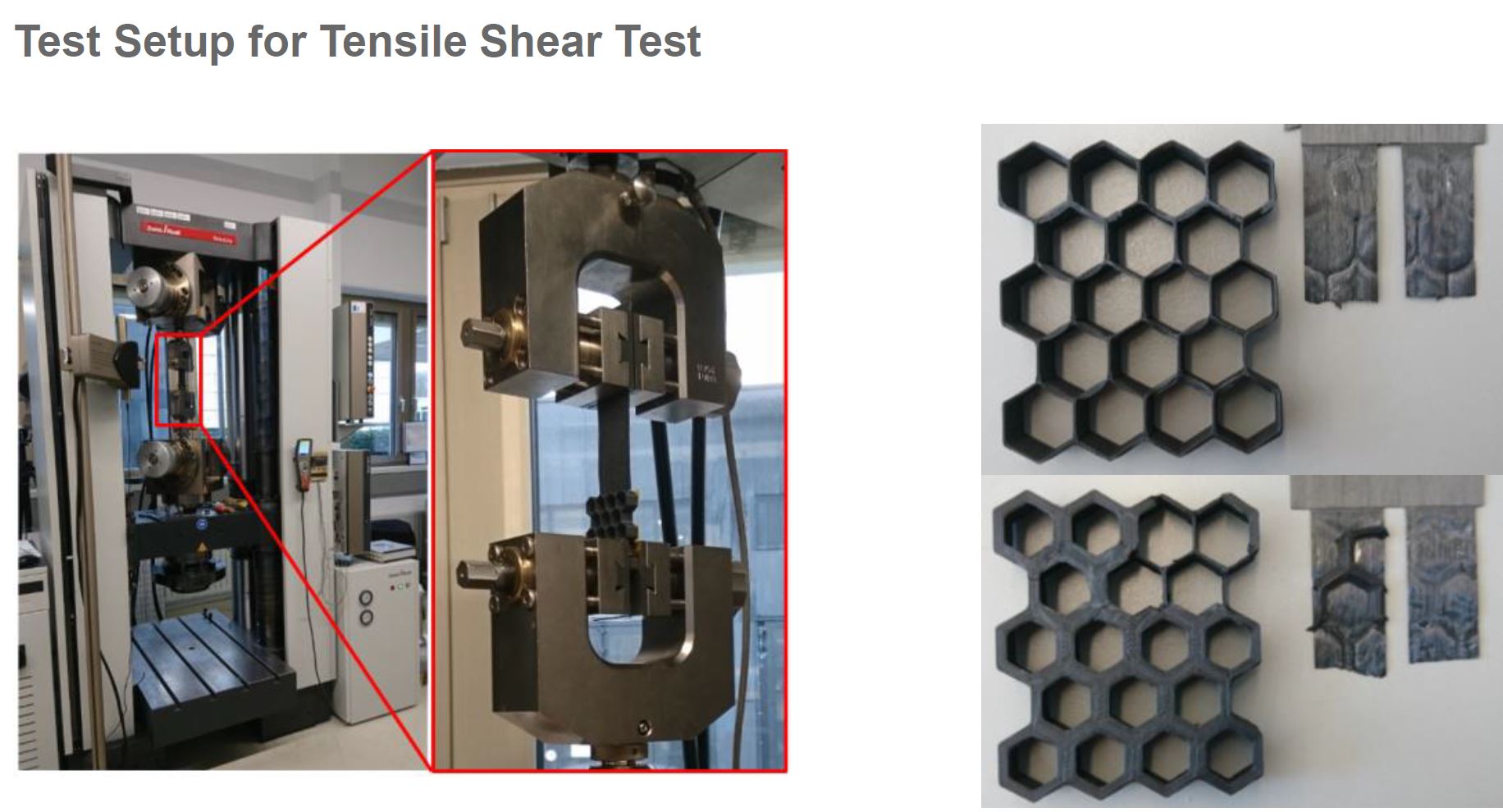

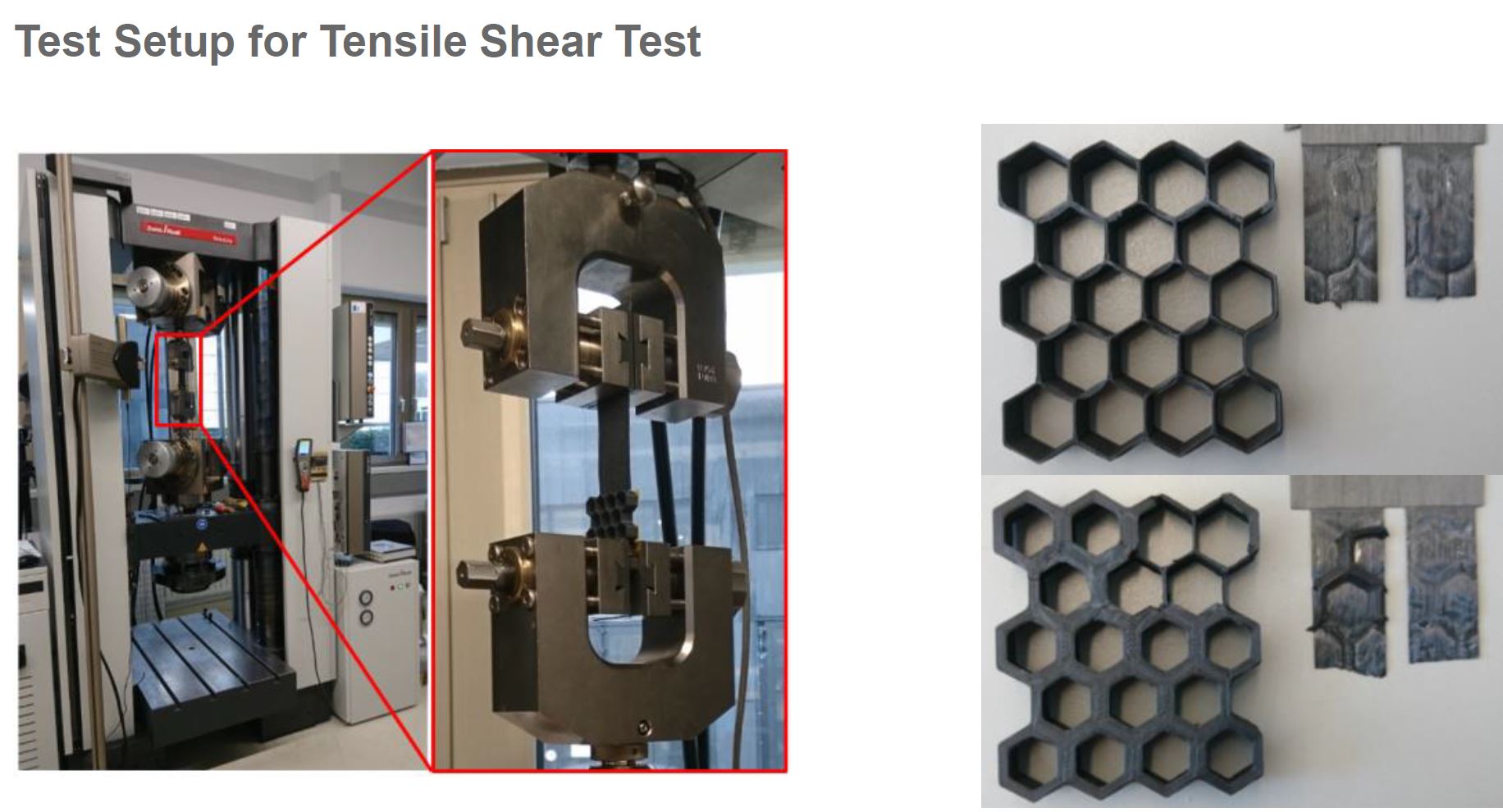

Sebastian Nowotny di DLR membahas penggabungan pencetakan 3D dengan ISC AFP dari komposit termoplastik, termasuk pencetakan 3D ke laminasi AFP dan AFP ke struktur cetak 3D yang sebagian terbuka. Eksperimen pertama meliputi pencetakan 3D inti ke kulit CFRP yang telah dibuat sebelumnya dan kemudian AFP/pita diletakkan di atas inti yang dicetak 3D. Spesimen dibuat dan kemudian menjalani uji geser tarik untuk mengevaluasi ikatan kulit-ke-inti.

Judul Tampilan Slide

Kredit Foto:Sebastian Nowotny, DLR, Simposium TUM Sep 2020

Pengujian geser tarik kupon dilakukan dengan menggunakan pencetakan 3D hybrid dan AFP. Kredit Foto:Sebastian Nowotny, DLR, Simposium TUM Sep 2020

Kredit Foto:CEAD, Simposium TUM Sep 2020

Aplikasi masa depan dari computed tomography selama produksi komposit. Kredit Foto:Universitas Nasional Australia, Simposium TUM Sep 2020

Pekerjaan pengembangan menggunakan laser AFP untuk membuat struktur logam CFRP hibrida. Kredit Foto:Universitas Nasional Australia, Simposium TUM Sep 2020

Pita prepreg yang disempurnakan dengan graphene untuk konduktivitas termal dan listrik. Kredit Foto:Universitas Nasional Australia, Simposium TUM Sep 2020

Sebelumnya Berikutnya

Christian Weimer, kepala bahan untuk Airbus Central Research &Technology, membahas pencetakan serat berkelanjutan sebagai bagian dari lanskap teknologi yang berkembang, yang bertujuan untuk mengurangi bobot dengan mengurangi biaya dan meningkatkan keberlanjutan yang harus dicapai untuk komposit guna mengamankan tempat di pesawat masa depan. Dia menekankan bahwa komposit 3D yang benar-benar efisien harus menggunakan:

- Bahan baku dan produk antara yang tepat – serat, setengah jadi

- Proses dan antarmuka yang efisien – termoplastik AM, cetakan injeksi

- Desain dan ukuran yang disesuaikan – integral, sepenuhnya dioptimalkan beban 3D)

- Permukaan dan fungsionalitas – ESN (nomor seri elektronik), SHM (pemantauan kesehatan struktural)

Dia juga membahas kebutuhan serat dan resin bio-derived untuk memenuhi tujuan iklim dan kelestarian lingkungan yang mendesak.

Simposium TUM menampilkan lebih banyak presentasi, termasuk ringkasan pekerjaan di ANU, dan semuanya sangat menarik untuk menunjukkan bagaimana komposit bergerak maju dan bagaimana LCC, bekerja dengan mitra di seluruh dunia, terus membayangkan apa yang dapat dicapai komposit dan mendorong industri kami maju.

Kredit Foto:Klaus Drechsler, Simposium TUM Sep 2020.

Kredit Foto:Klaus Drechsler, Simposium TUM Sep 2020.