Komposit cetak 3D dengan serat 60%, rongga kurang dari 1%

“Tujuan utama kami adalah memproduksi komposit serat kontinu struktural untuk industri,” kata salah satu pendiri 9T Labs (Zurich, Swiss), Giovanni Cavolina. “Jika Anda berbicara dengan orang-orang yang memproduksi suku cadang CFRP (polimer yang diperkuat serat karbon), sebagian besar tidak percaya bahwa itu mungkin untuk mencapai konten kosong yang sangat rendah atau kekuatan geser interlaminar yang baik (ILSS) antara lapisan dengan pencetakan 3D serat berkelanjutan.” 9T Labs, bagaimanapun, telah mengembangkan pasca-proses yang dipatenkan yang menghilangkan kekosongan. “Kami sekarang dapat mencetak komposit serat kontinu 3D dengan daya rekat yang baik antar lapisan dan kandungan kosong di bawah 1 persen, yang bersaing dengan komposit yang diproduksi secara konvensional.”

Dimulai di ETH Zurich

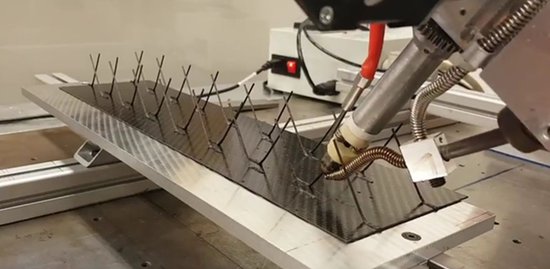

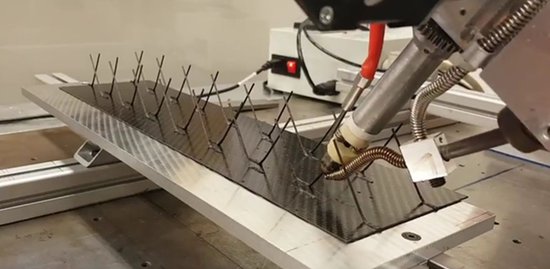

9T Labs dimulai dengan proyek penelitian di Laboratory of Composite Materials and Adaptive Structures (CMAS) di Swiss Federal Institute of Technology Zurich (ETH Zurich). Pendiri Cavolina dan 9T Labs Martin Eichenhofer dan Chester Houwink telah mengembangkan printhead komposit, “yang kami pasang ke lengan robot dan membuat inti kisi untuk struktur sandwich ultra-ringan, yang ditargetkan untuk aplikasi luar angkasa,” jelas Cavolina.

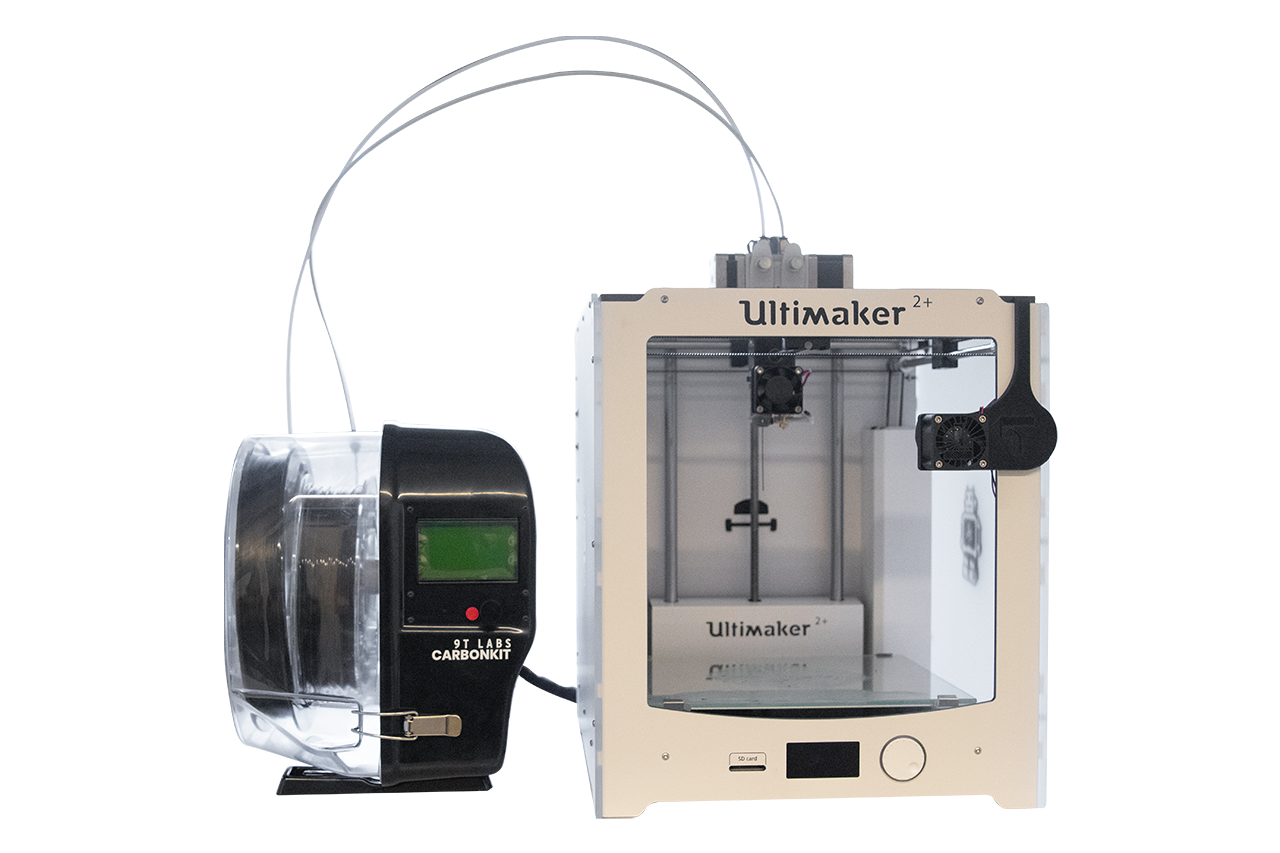

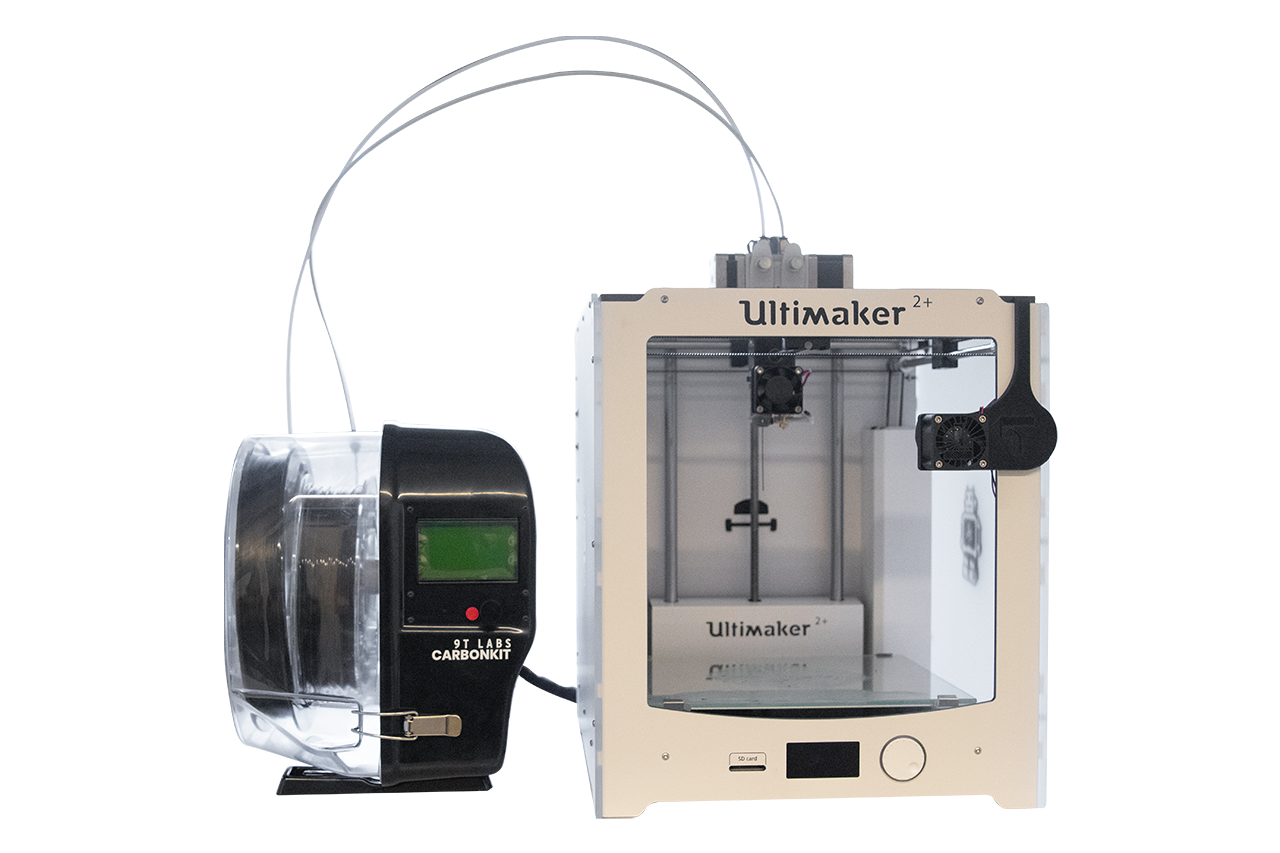

CarbonKit adalah produk rilis terbatas yang memungkinkan printer FDM siap pakai untuk menggunakan serat karbon terus menerus tetapi belum menjadi solusi yang tepat untuk memproduksi komponen struktural CFRP industri yang hemat biaya. SUMBER | Lab 9T.

CarbonKit

Oleh karena itu, 9T Labs didirikan pada awal 2018 untuk membuktikan konsep laminasi CFRP monolitik pencetakan 3D yang dapat memenuhi kebutuhan pelanggan potensial. “Langkah kami selanjutnya adalah CarbonKit,” kata Cavolina. Ini adalah produk yang ditampilkan di CW artikel Maret 2019 “Memindahkan pencetakan serat 3D berkelanjutan ke dalam produksi”. CarbonKit mengubah printer 3D Ultimaker atau Prusa menjadi sistem yang mampu mencetak dengan serat karbon berkelanjutan. “Ini memungkinkan Anda untuk menggunakan printer Anda yang ada dalam kombinasi dengan printhead, filamen, dan perangkat lunak kami untuk menempatkan serat kontinu, sesuai dengan kasus pemuatan, dengan konten volume serat karbon 50 persen — bukan 30 persen, yang telah menjadi norma dalam pencetakan 3d CFRP ,” tambahnya.

Cavolina menjelaskan, meski peminat produk ini cukup besar, “kami hanya memasok 25 pelanggan. Kami membatasi produk ini karena kami menyadari bahwa hanya dengan satu langkah proses FDM [fused deposition modeling], tidak mungkin untuk mencapai suku cadang struktural penggunaan akhir untuk aplikasi industri kedirgantaraan yang juga kompetitif biaya dengan teknologi saat ini.”

Namun, melalui CarbonKit, 9T Labs menjalin hubungan pelanggan yang berharga. “Kami dapat mempelajari apa yang diharapkan dan dibutuhkan perusahaan, meskipun suku cadang ini sebenarnya tidak mungkin diproduksi dengan CarbonKit,” jelasnya. “Konsolidasi in situ memang dimungkinkan dengan FDM, tetapi itu akan membutuhkan mesin yang jauh lebih kompleks dengan biaya yang mahal. Jadi, kami menghasilkan proses 2 langkah dengan konsolidasi pasca-cetak.”

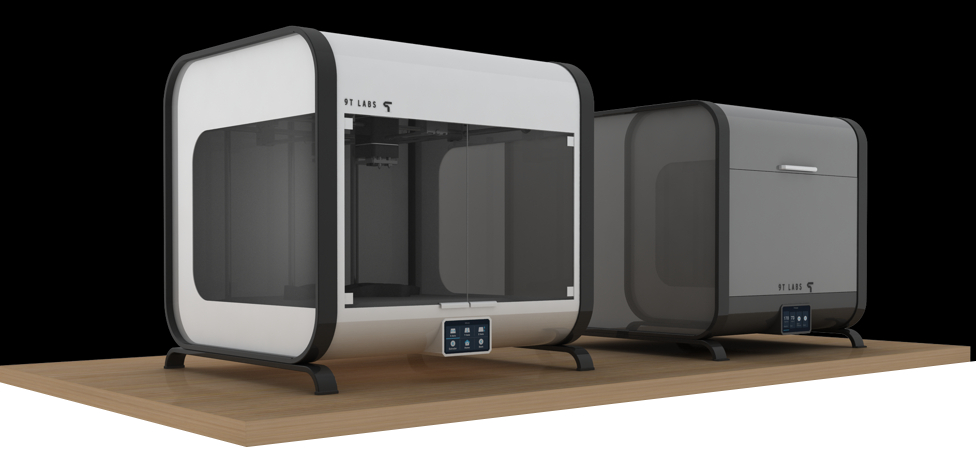

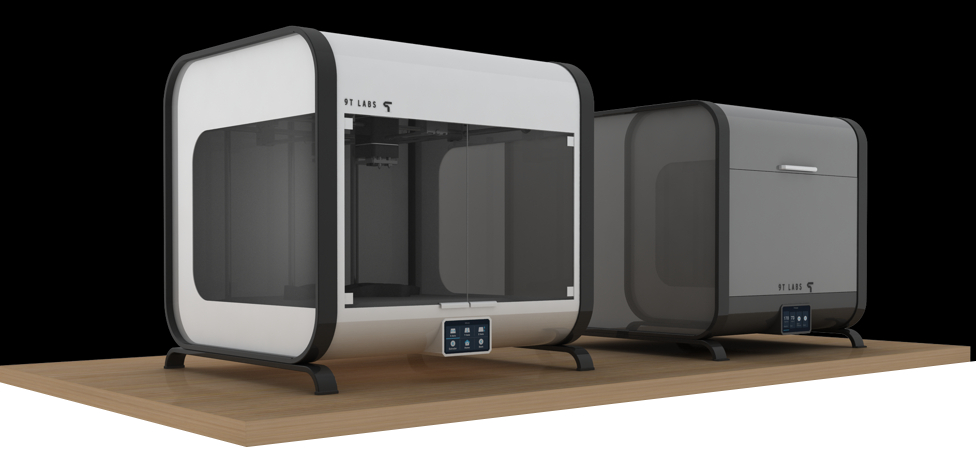

Dengan Seri Merah, 9T Labs telah mencapai struktur CFRP cetak 3D dengan volume serat>50% dan rongga <1% dengan biaya terjangkau vs. metode produksi komposit saat ini. SUMBER | Lab 9T.

Seri Merah, proses 2 langkah

Itu membawa kita ke tempat 9T Labs saat ini. “Kami mengkomersialkan Seri Merah, yang terdiri dari dua unit:unit pencetakan FDM klasik dengan kepala cetak yang dipatenkan dan Unit Fusion yang berdekatan untuk pasca-pemrosesan,” jelas Cavolina. “Kami tidak mencapai konsolidasi in-situ penuh selama pencetakan, melainkan mencetak dan kemudian mengkonsolidasikan dalam proses kedua. Intinya, kami mencetak bentuk awal yang ditempatkan di Unit Fusion untuk pasca-konsolidasi menggunakan suhu dan tekanan tinggi untuk mencapai lebih dari 50 persen kandungan volume serat dengan rongga kurang dari 1 persen. Proses 2 langkah ini mencapai kualitas luar angkasa dengan biaya terjangkau.”

Seri Merah menggunakan bahan termoplastik, untuk saat ini. “Kami mencetak serat karbon dengan PEI, PEKK, PA (nilon) dan memiliki pengalaman dengan PP juga,” kata Cavolina. Apakah Seri Merah merupakan sistem bahan terbuka? “Satu-satunya cara untuk menjadi kompetitif biaya adalah dengan menggunakan bahan yang ada dengan proses manufaktur baru,” jelasnya. “Jika Anda membuat bahan sendiri dari awal, Anda mengecualikan kemampuan untuk masuk ke manufaktur seri. Untuk alasan keamanan dan keandalan rantai pasokan, produsen seri tidak akan bergantung pada perusahaan kecil untuk material mereka. Jadi, kami membiarkan pelanggan kami menggunakan pasokan bahan yang ada, dengan memastikan bahan bekerja di sistem kami.” Dia menjelaskan bahwa 9T Labs menguji bahan untuk memastikan bahan baku memenuhi persyaratan tertentu dan menentukan parameter terbaik untuk pencetakan.

Bagaimana dengan perangkat lunak terbuka? “Perangkat lunak cetak kami digabungkan dengan perangkat lunak simulasi struktural,” kata Cavolina. “Sangat bagus sebagai seorang insinyur untuk menempatkan serat di tempat yang dibutuhkan tetapi bagaimana Anda bisa yakin ini memang di mana mereka harus ditempatkan? Perangkat lunak kami memberikan kebebasan untuk merancang dan kemudian memeriksa silang dengan simulasi struktural. Arah lainnya adalah untuk menentukan layup berorientasi serat dalam simulasi struktural dan kemudian mengubahnya menjadi jalur cetak dalam perangkat lunak kami. Kami menggunakan mitra yang sudah ada, teruji, dan terkenal untuk FEA yang berjalan di latar belakang. Anda juga dapat langsung mendesain bagian dalam CAD dan kemudian mengunggah file itu ke dalam program kami. Di sana, Anda memutuskan di mana Anda ingin serat karbon dan di mana polimer yang rapi sudah cukup.”

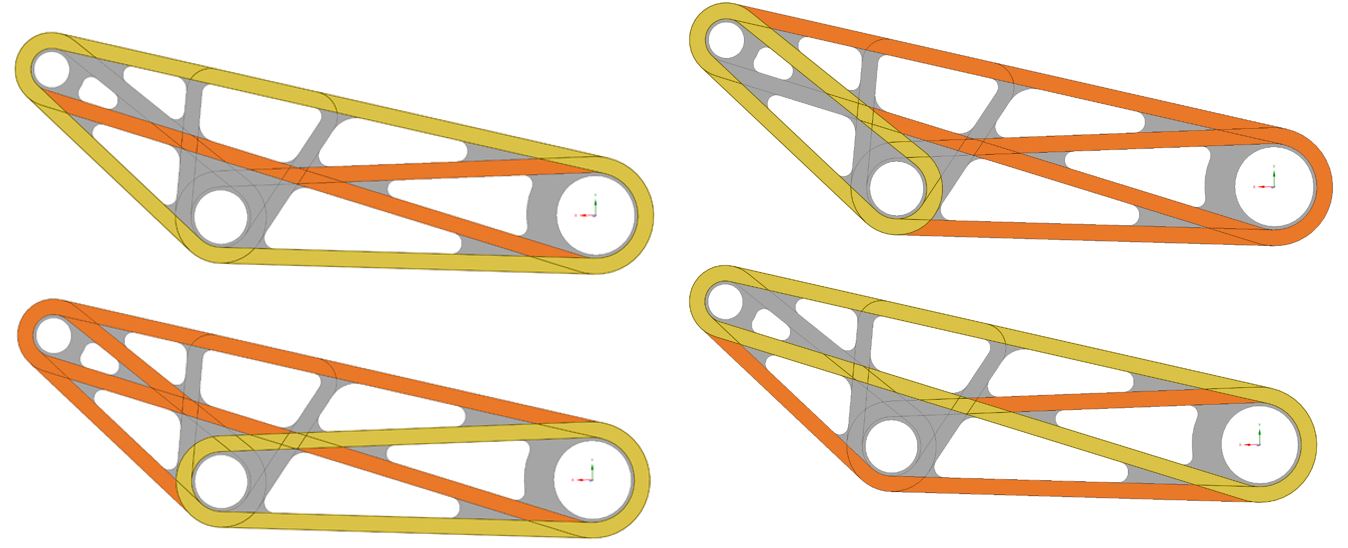

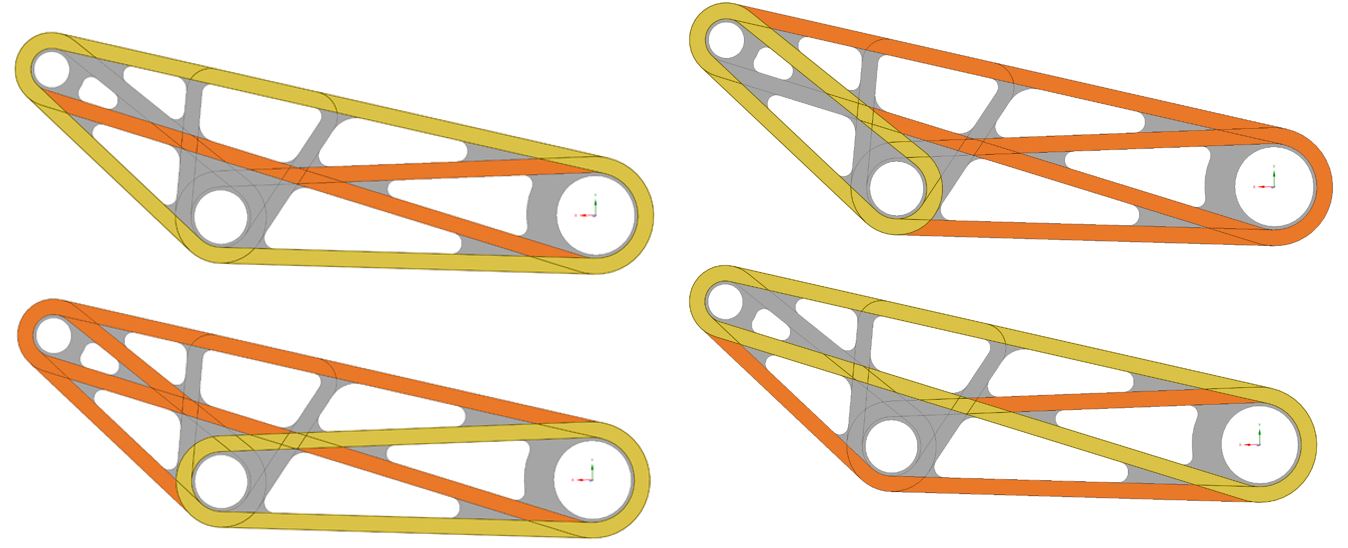

Braket CFRP dan rocker arm untuk aplikasi non-aerospace ini benar-benar memenuhi persyaratan laminasi aerospace dan menampilkan lebih dari 40 lapisan — setiap lapisan dengan orientasi serat berbeda untuk mengeksploitasi anisotropi dan mengoptimalkan bagian struktural yang sebelumnya tidak mungkin dilakukan. SUMBER | Lab 9T.

Aplikasi

9T Labs mengejar aerospace (interior, untuk saat ini), otomasi biomedis dan industri (misalnya, mesin pengemasan), serta rekreasi/kemewahan (misalnya, olahraga motor, sepatu olahraga, kacamata). Pasar terakhir ini, kata Cavolina, "adalah tempat Anda membutuhkan komposit struktural, tetapi persyaratannya tidak seketat di luar angkasa." Dia mengutip lengan rocker yang ditunjukkan di atas. “Ini adalah braket untuk struktur non-kedirgantaraan yang mewakili aplikasi struktural yang dapat Anda hasilkan dengan cara yang dioptimalkan menggunakan teknologi kami,” jelasnya. “Itu berasal dari bagian aluminium yang telah dioptimalkan topologi untuk menghemat berat dengan mengarahkan serat karbon sesuai dengan kasus beban. Anda dapat menghemat biaya karena Anda dapat mengurangi jumlah serat karbon yang digunakan dibandingkan dengan proses komposit lainnya. Anda tidak dapat membuatnya dengan cara lain karena tidak mungkin dengan metode lain untuk mengarahkan setiap serat seperti yang Anda butuhkan dalam resolusi tinggi.”

Empat layup serat karbon kontinu yang berbeda bergantian di sepanjang ketebalan braket CFRP yang dicetak dengan 9T Labs Red Series. SUMBER | Lab 9T.

Cavolina mencatat rocker arm ini terdiri dari lebih dari 40 lapisan serat dan polimer, “dan kami dapat memiliki orientasi serat yang berbeda di setiap lapisan. Kami mencoba empat layup yang berbeda, tidak terbatas pada quasi-isotropic. Kebebasan ini memungkinkan kita untuk mengeksploitasi anisotropi komposit untuk lebih mengoptimalkan struktur penggunaan akhir. Ini tidak mungkin dilakukan dengan metode manufaktur lain saat ini.”

Dia juga menunjukkan bahwa CFRP pencetakan 3D adalah proses otomatis dibandingkan dengan hand layup. “Teknologi kami secara drastis mengurangi tenaga kerja manual melalui layup otomatis,” kata Cavolina. “Dengan teknologi kami, Anda tinggal mencetak, menggabungkan, dan selesai.”

Seri Merah mencetak bentuk awal CFRP monolitik yang lebih kecil, kompleks, yang kemudian digabungkan dalam langkah kedua untuk produksi seri industri yang dapat diskalakan. SUMBER | Lab 9T.

Ukuran cetak Seri Merah, kecepatan, dan peluncuran penuh

Seri Merah ditujukan untuk suku cadang monolitik yang lebih kecil untuk pembuatan seri dalam area cetak 350 milimeter kali 300 milimeter. “Di sini kami melihat saat ini nilai tambah tertinggi bagi pelanggan kami,” jelas Cavolina.

Bagaimana dengan kecepatan cetak? “Kami berbicara dengan cara yang sangat konkret tentang memproduksi dalam 1-2 tahun ke depan 4.000 hingga 8.000 suku cadang per tahun untuk pelanggan yang berbeda, dicapai dengan unit kembar Seri Merah,” kata Cavolina. “Karena kami telah memisahkan produksi kompleks, bentuk awal yang terperinci dari konsolidasi, sekarang dimungkinkan untuk meningkatkan volume produksi dengan cepat.”

“Kami telah menghabiskan banyak waktu untuk menganalisis struktur biaya proses kami, termasuk biaya peralatan, tenaga kerja, dan material,” jawabnya. “Kami memiliki struktur biaya peralatan yang terjangkau dan telah mengotomatiskan proses preforming. Kami menggunakan bahan yang paling terjangkau dan efisien, dan kemudian mengurangi jumlah bahan yang dibutuhkan dengan mengarahkan serat per kasus beban dan menggunakan optimasi struktural. Kami bekerja sama dengan mitra kami dalam simulasi struktural dan proses dan melihat bahwa itu akan terus tumbuh sebagai bagian besar dari tujuan produksi menggunakan teknologi kembar digital untuk mengaktifkan plug and play dengan lini produksi 4.0 dan sel.”

Seri Merah akan diluncurkan pada 2020. “Sekarang, kami mengevaluasinya melalui program kolaborasi kami dengan mitra produksi. Kami mensertifikasi suku cadang dan proses dengan mereka, sehingga mereka telah memesan slot pertama untuk mesin Seri Merah dan akan menggunakannya untuk memproduksi produk penggunaan akhir mereka.”