Pencetakan komposit serat kontinu industri di Delft

Pencetakan 3D dari komposit yang diperkuat serat terus menerus berkembang dan maju. Banyak perusahaan dan perkembangan baru telah muncul sejak Markforged mengumumkan printer 3D serat berkelanjutan Mark One pada tahun 2014. Saya telah membuat blog tentang banyak di antaranya, dan saya akan terus menjelajahi lanskap dan pemain yang berkembang pesat untuk CW pembaca.

CEAD (Delft, Belanda) diperkenalkan pada fitur Karen Mason Maret 2019, “Memindahkan pencetakan 3D serat berkelanjutan ke dalam produksi”. Di blog ini, saya memberikan rincian lebih lanjut berdasarkan wawancara saya dengan salah satu pendiri Maarten Logtenberg, termasuk mengapa perusahaan menjual ekstrudernya secara terpisah dan visi perusahaan untuk masa depan pencetakan serat berkelanjutan.

Mencetak dengan dan tanpa serat kontinu — dalam cetakan yang sama

Bersama dengan Logtenberg, CEAD didirikan oleh Lucas Janssen. Mereka adalah separuh dari tim yang memulai perusahaan printer 3D Belanda, Leapfrog. “Kami telah membuat banyak mesin cetak 3D yang berbeda untuk industri ini,” kata Logtenberg. “Saya melihat ke pasar dan merasa seperti tidak ada lagi mencetak dalam skala besar dengan bahan yang cocok untuk aplikasi industri. Anda membutuhkan lebih banyak kekuatan dibandingkan termoplastik saja.” Inilah yang diberikan pencetakan dengan serat kontinu. “Jadi, kami mengembangkan teknologi kami sendiri, yang telah kami patenkan,” lanjutnya.

“Kami masih melihat kebutuhan akan cetakan dengan serat pendek dan tanpa serat.” Inilah sebabnya Manufaktur Aditif Serat Berkelanjutan dari CEAD (CFAM) teknologi memungkinkan pencetakan dengan serat terus menerus dan dengan ekstrusi langsung dari pelet yang tidak diperkuat atau diperkuat serat pendek dalam cetakan yang sama . “Kami tidak perlu mengganti kepala cetak,” jelas Logtenberg. “Kami menempatkan serat kontinu di tengah lelehan, sehingga keduanya diekstrusi secara bersamaan. Tetapi mereka menggunakan sistem penggerak yang berbeda. Serat berkelanjutan didorong melalui kepala cetak tetapi telah diresapi sebelumnya untuk memastikan kualitas.”

Sudah standar dalam komposit cetakan injeksi dan cetakan berlebih, serta komposit termoplastik serat panjang langsung (DLFT) cetakan kompresi, ekstrusi langsung pelet/bahan butiran lebih murah untuk produksi industri, kata Logtenberg. “Bahan ini harus dikeringkan pra-cetak, dan kami mengembangkan pengering kami sendiri, yang terhubung ke mesin CFAM.”

Mirip dengan komposit termoplastik overmolded, untuk setiap cetakan, polimer yang sama digunakan baik dalam filamen kontinu pra-impregnasi dan ekstrusi langsung yang tidak diperkuat atau diperkuat serat pendek. Perusahaan telah memproses berbagai macam polimer, termasuk ABS, PC, MENGINTIP, PET, PLA dan PP. Mereka sekarang menjelajahi PEKK dan PAEK dengan lelehan rendah.

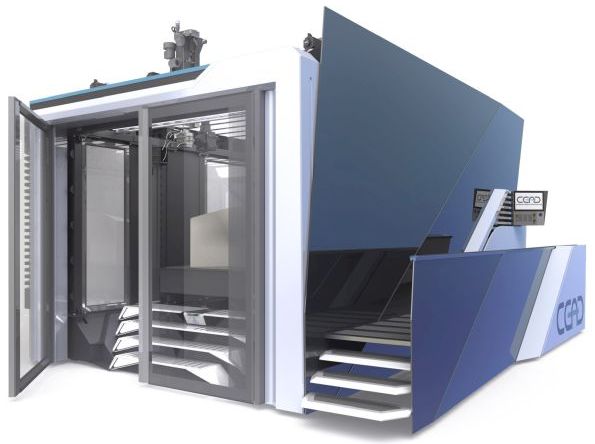

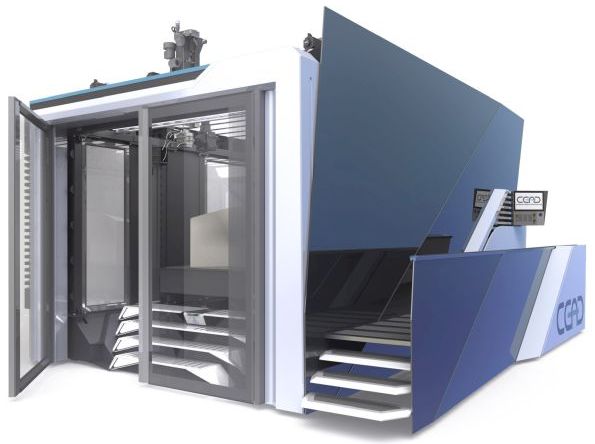

CEAD menawarkan kepala ekstrusi yang lebih kecil untuk lengan robot (atas) dan mesin berbasis gantry CFAM Prime (bawah) dengan volume build 4m x 2m x 1,5m.

SUMBER:CEAD

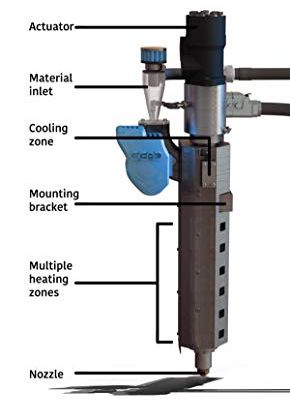

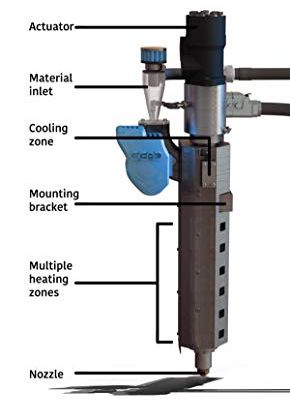

Zona pemanasan dan gantry vs. robot

Saat ini, CEAD menawarkan Robot extruder, yang menampilkan empat zona pemanasan, dan CFAM Prime berbasis gantry-nya. mesin, dengan volume build 4 kali 2 kali 1,5 meter dan 10 zona pemanasan di ekstruder. “Kami memulai pengembangan pada 2017,” kata Logtenberg. “Kepala cetak didasarkan pada ekstruder sekrup tunggal yang biasa digunakan dengan cetakan injeksi. Anda memerlukan zona untuk memanaskan material secara bertahap sehingga Anda dapat menerapkan sejumlah besar tekanan yang dibutuhkan (50-60 bar) untuk mengeluarkan begitu banyak material. Pelet dipindahkan ke laras, di mana mereka meleleh, lalu Anda kompres dan dorong. Jika Anda memanaskan terlalu cepat, tidak ada tekanan yang akan terbentuk di ekstruder.”

Mengapa menjual extruder/print head secara terpisah? “Pelanggan juga menginginkan ekstruder yang lebih kecil untuk lengan robot untuk membuat mesin mereka sendiri, tetapi tidak menggunakan serat kontinu, hanya ekstrusi langsung,” kata Logtenberg. Lalu mengapa menggunakan gantry untuk CFAM Prime? Jawaban singkatnya:akurasi dan kecepatan. “Robot sangat bagus dalam akurasi relatif,” jelasnya, “tetapi cara mereka tiba di titik B dari titik A tidak akurat. Dengan pencetakan 3D, Anda harus bergerak terus menerus dengan akurat untuk membuat bagian akhir yang berkualitas tinggi.”

“Masalah lainnya adalah kecepatan,” lanjutnya. “Kami menginginkan output tinggi untuk produksi industri tetapi juga dengan resolusi tinggi. Lengan robot yang menggunakan extruder kami dapat bergerak dengan kecepatan 4 m/mnt, yang sangat cepat untuk robot, tetapi mesin gantry dapat bergerak dengan kecepatan 60 m/mnt .”

Meskipun gantry menawarkan kecepatan, ekstruder pada lengan robot tetap menawarkan pencetakan multi-sumbu . “Kami tertarik menggunakan pencetakan multi-sumbu untuk mengatasi tantangan saat ini dengan properti arah-z [khas pencetakan dalam irisan],” Logtenberg mengakui. “Kami mengembangkan sistem gantry terlebih dahulu, tetapi sekarang memiliki sistem kontrol baru dari Siemens yang menawarkan kontrol yang sama pada lengan robot. Jadi kami mengembangkan mesin 5-sumbu . Sistem gantry masih lebih cepat, tetapi sistem baru ini menawarkan penempatan multi-sumbu yang sebenarnya.” Dia membayangkan menggabungkan dua sistem, mirip dengan konfigurasi untuk mesin penggilingan CNC 5-sumbu.

Mesin CFAM Prime dengan ruang tertutup (bawah ).

SUMBER:CEAD

Pendinginan dan kontrol

Salah satu masalah dalam pencetakan 3D adalah mengendalikan penyusutan dari matriks plastik. Meskipun CFAM Prime awalnya menggunakan pemanasan inframerah (IR) yang dikelola dengan input dari kamera termal, Logtenberg mengakui bahwa sistem ini menghasilkan pemanasan yang tidak merata saat mencetak bentuk kompleks. “Kami masih menggunakan ruang cetak tertutup dan sekarang sedang mengembangkan tempat tidur cetak berpemanas ," dia berkata. “Ini akan memberikan panas yang lebih merata, dan kami masih akan menggunakan kamera termal untuk memantau dan mengelola sistem. Jika Anda mencetak bagian yang sama dua kali enam bulan, Anda akan memiliki profil suhu dan kondisi yang sama di dalam ruang cetak.”

Logtenberg mencatat bahwa CFAM Prime mengeluarkan begitu banyak material sehingga ada banyak energi di dalamnya. “Jadi, sulit untuk mendinginkannya dengan cukup cepat agar hasil cetaknya stabil. Anda ingin mendinginkan lapisan agar stabil saat Anda mencetak,” tambahnya. Bagaimana pendinginan ini dicapai? “Menggunakan udara paksa, dan banyak lagi,” kata Logtenberg. Dia mencatat bahwa menambahkan panas di tempat tidur cetak dan ruang cetak tertutup adalah bagian dari pengendalian lengkungan. “Anda meletakkan lapisan panas di atas lapisan dingin. Tetapi Anda ingin menyimpan bahan di atas Tg-nya, yang lebih dari 150 °C untuk beberapa bahan, namun stabil untuk mencetak di atasnya.” Bahkan dengan proses ini, Logtenberg mencatat akan selalu ada tekanan termal di bagian tersebut. “Anda dapat melakukan beberapa langkah pasca-proses untuk menghilangkan ketegangan.”

Robot extruder dengan beberapa zona pemanasan.

SUMBER:CEAD

CEAD menggunakan sistem Siemens untuk mengontrol mesinnya. “Ini dipikirkan dengan matang dan dapat menangani tantangan kompleks dalam proses dan materi,” jelas Logtenberg. CEAD membuat perangkat lunaknya sendiri di belakang sistem Siemens untuk menyediakan antarmuka pengguna yang mudah. “Mesin ini berjalan pada kode G, yang juga merupakan standar yang digunakan untuk mesin penggilingan industri,” catatnya. “Ini memberikan kebebasan dalam memprogram bagian-bagiannya. Itu dapat menggunakan pemotong sumber terbuka tetapi juga Siemens NX , yang merupakan alat perangkat lunak yang hebat.”

Logtenberg mengatakan pelanggan dapat memilih seberapa kompleks yang dia inginkan. “Pendekatan kami sangat open source , memungkinkan berbagai jenis perangkat lunak cetak digunakan. Jadi jika pelanggan menginginkan cetakan yang sangat sederhana, Anda tinggal menekan tombol. Tetapi juga dimungkinkan untuk menggunakan perangkat lunak yang lebih canggih. Namun, kemudian pelanggan harus memiliki pengetahuan tentang cara menggunakan ini. Visi kami adalah membiarkan orang memutuskan apa yang ingin mereka gunakan dan kemudian kami mendukung mereka .” Logtenberg mencatat bahwa CEAD menjual ke bisnis, bukan ke konsumen. “Jadi kami memiliki kemampuan untuk memberikan lebih banyak dukungan.”

Bagian dan properti yang dicetak

“Anda dapat merasakan perbedaan pada bagian yang dicetak dengan serat kontinu dibandingkan dengan bagian yang dicetak dengan serat cincang,” catat Logtenberg. "Tapi kami belum menguji properti." Itu adalah tugas berikutnya, sekarang pengembangan mesin dan peluncuran awal telah selesai. “Tahun ini kami akan bekerja sepenuhnya untuk mengkarakterisasi material dan mengembangkan lembar data dengan kekuatan kompresi, kekakuan, dll. untuk setiap kombinasi material,” tambahnya.

Menentukan kandungan rongga dan volume serat juga merupakan bagian dari pekerjaan karakterisasi ini. “Kandungan serat kami tidak terlalu tinggi saat ini,” Logtenberg mengakui. “Jika Anda menggunakan pelet serat cincang, Anda memiliki 30% berat serat, misalnya. Menambahkan serat kontinu hanya menambahkan 10% lagi karena output dan volume keseluruhan besar.”

Bagaimana dengan pemadatan untuk mengurangi kandungan void? “Nozel itu sendiri memadatkan lapisan,” kata Logtenberg. “Anda harus memiliki tinggi lapisan versus lebar yang tepat. Jika Anda memiliki hak itu, Anda mendapatkan daya rekat yang baik di antara lapisan.” Dia menjelaskan bahwa rasio tinggi terhadap lebar harus berada dalam kisaran yang tepat untuk memungkinkan gaya kompresi pada lapisan yang dicetak dan panas yang cukup untuk mendapatkan perpaduan yang baik pada lapisan. “Misalnya, pada lapisan yang dicetak setinggi 5 mm dan lebar 5 mm, hampir tidak ada gaya tekan,” catatnya. “Untuk lapisan setinggi 5 mm, Anda membutuhkan lebar 10 mm.”

CEAD terus meningkatkan kualitas cetak CFAM Prime, kata Logtenberg. “Kami telah mengembangkan banyak perangkat lunak internal untuk pencetakan dinamis.” Dia menjelaskan ada masalah di tikungan karena extruder mendorong material keluar sementara mesin harus melambat untuk berbelok arah. “Kami sekarang telah memecahkan masalah itu. Kami terus mengembangkan pelacakan kami menggunakan sensor, dinamika, dan suhu lapisan, misalnya, untuk meningkatkan kontrol proses .”

Mencetak bentuk kompleks dengan CFAM Prime.

SUMBER:CEAD Instagram, Maret 2019

Mesin untuk kelautan dan konstruksi

Logtenberg mengatakan target pertama untuk kapasitas produksi industri CEAD Prime adalah pasar kelautan dan bangunan &infrastruktur karena komponen komposit tercetaknya cukup baik untuk langsung digunakan untuk layanan akhir. Memang, pelanggan pertamanya adalah Royal Roos (Rotterdam, Belanda), perusahaan konstruksi dan teknik kelautan, dan Produk Poly (Werkendam, Belanda), fabrikator komposit yang bekerja di sektor kelautan, arsitektur, industri, rekreasi, dan transportasi.

Dikatakan demikian, CFAM Prime juga digunakan untuk mencetak cetakan, terutama untuk struktur laut. “Inilah sebabnya kami melanjutkan dengan lengan robotik,” kata Logtenberg, “dan kami telah menambahkan penggilingan CNC , mirip dengan mesin LSAM [oleh Thermwood] tetapi sedikit lebih kecil dan lebih murah.”

“Di UE, tingkat pembangunan untuk kelautan turun,” katanya. “Karena tenaga kerja sangat mahal, produksinya masuk ke China. Jadi, kami mencoba membangun cara untuk bersaing. Kami juga mencari pasar lain, seperti otomotif, dirgantara, dan transportasi lainnya.”

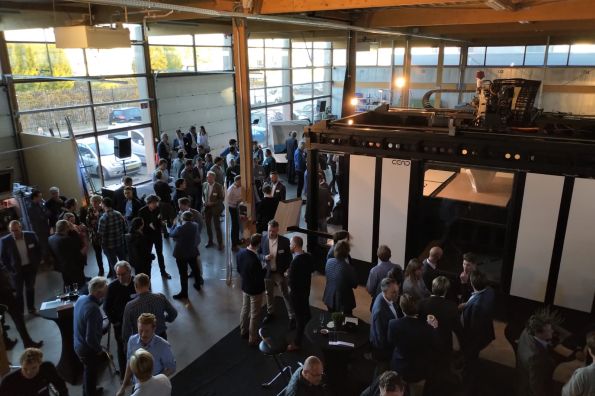

Respon di pasar kelautan dan konstruksi sangat baik. “Kami melakukan banyak proyek untuk menunjukkan apa yang dapat dilakukan mesin ini,” kata Logtenberg. “Setelah peluncuran musim gugur yang lalu, penjualan lebih lambat dari yang kami inginkan. Namun sekarang berjalan dengan baik, dengan proyek yang dipercepat dan pengembangan mesin.”

Untuk pasar baru ini, CEAD sedang menjajaki materi baru. Misalnya, sedang menguji bahan dari SABIC untuk tahan api dan berbicara dengan produsen kereta . Dengan kemampuan mencetak continuous fiber, CFAM juga dapat digunakan untuk mencetak dengan kawat dan/atau sensor ? “Kami sedang menyelidiki ini,” kata Logtenberg. “Kami bekerja sama dengan sebuah perusahaan untuk menanamkan serat baja , yang juga konduktif.”

Visi masa depan

Banyak dalam industri komposit tradisional mempertanyakan bagaimana komposit serat kontinyu yang dicetak 3D dapat bersaing dengan komposit konvensional ketika mereka memiliki kandungan serat yang rendah dan potensi delaminasi yang tinggi di antara lapisan yang dicetak. “Yang pasti, kekuatan arah-z adalah salah satu hal yang paling menantang untuk komposit cetak 3D,” Logtenberg setuju. “Kami tidak bersaing dengan komposit konvensional saat ini. Kami percaya bahwa di masa depan kami akan mampu bersaing dengan komposit konvensional karena produksi kami sepenuhnya otomatis, tetapi perjalanan kami masih panjang. Saat ini, ini merupakan tambahan untuk metode manufaktur saat ini, memberikan fleksibilitas dan membuka kemungkinan desain dan produksi.”

Mesin CFAM Prime diluncurkan pada tahun 2018.

SUMBER:CEAD