Inovasi pengiriman energi untuk pembuatan komposit yang lebih efisien

Ini adalah blog kedua saya dalam seri pra-CAMX 2019 yang menyoroti teknologi utama yang benar-benar dipamerkan di CAMX 2018. Blog ini berpusat pada black.infrared baru Heraeus Noblelight. sistem, jenis sistem baru untuk pemrosesan komposit, dan humm3 teknologi, yang menggantikan pemanas laser dan inframerah di mesin penempatan serat otomatis (AFP).

Berinovasi dengan ringan

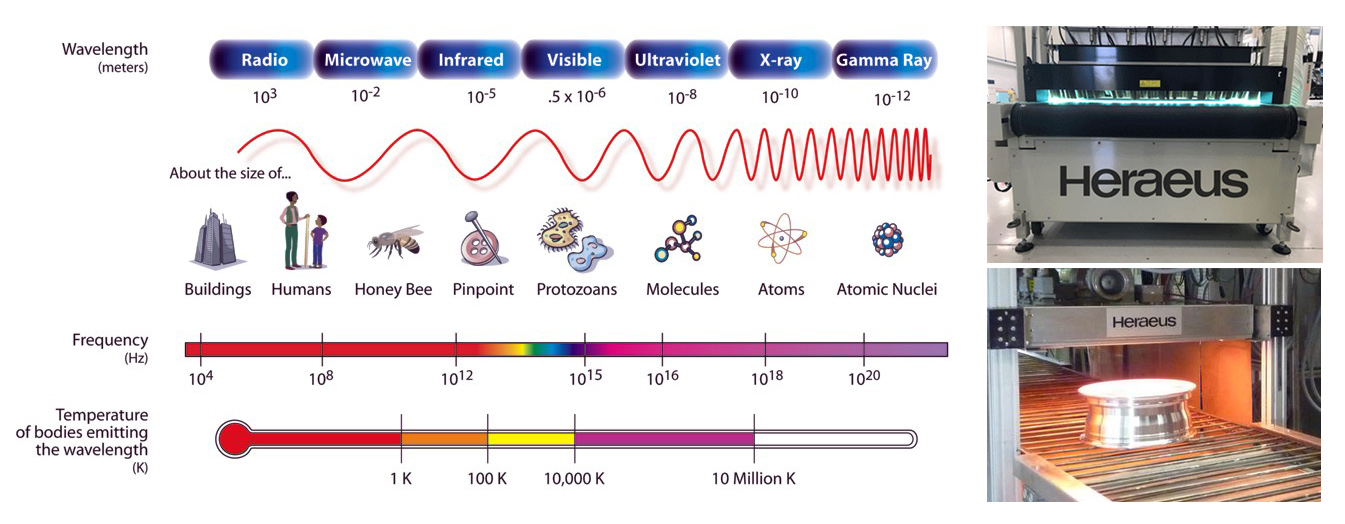

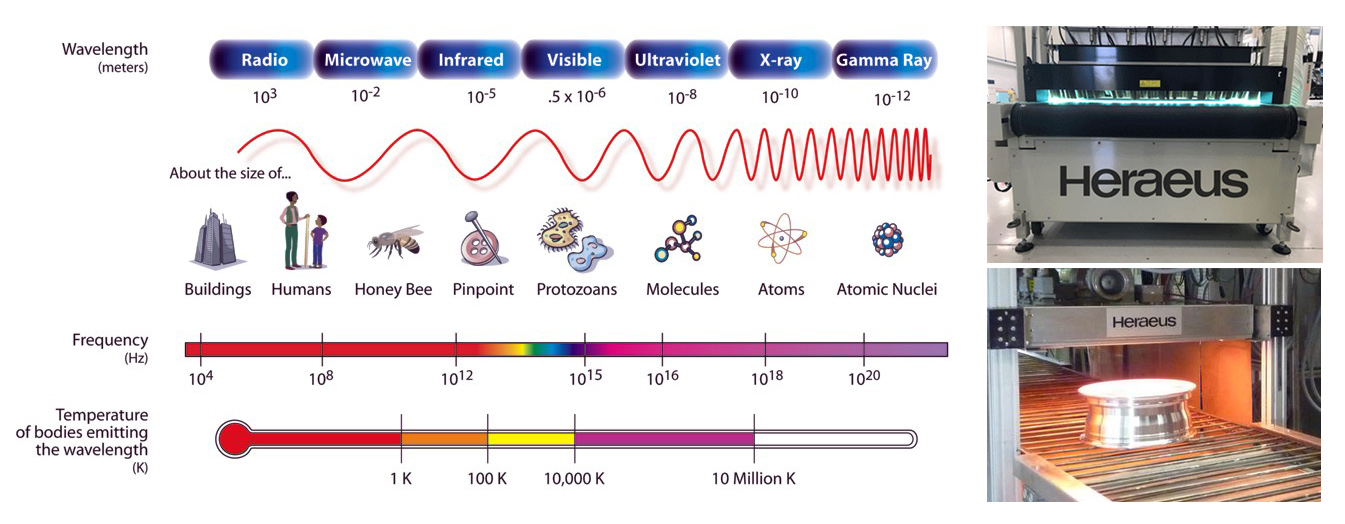

Heraeus Noblelight berinovasi dalam berbagai proses industri menggunakan kekuatan cahaya. Untuk memberikan beberapa latar belakang, semua cahaya adalah radiasi elektromagnetik (EMR) dan memiliki panjang gelombang dan frekuensi yang melekat, seperti yang dapat dilihat pada diagram di bawah ini. Heraeus Noblelight mengembangkan perangkat yang menggunakan cahaya di sepanjang sebagian besar spektrum ini, mulai dari pemancar inframerah (IR) hingga lampu LED dan sistem ultraviolet (UV), serta lampu busur dan lampu kilat.

Cahaya di sepanjang Spektrum Elektromagnetik digunakan untuk pemanasan dan pemrosesan.

SUMBER | https://mynasadata.larc.nasa.gov/basic-page/electromagnetic-spectrum-diagram (kiri) dan Heraeus (kanan).

Dalam komposit, sistem UV dan inframerah (IR) telah digunakan selama beberapa dekade, seperti dapat dilihat pada contoh di bawah ini. Sistem black.infrared, bagaimanapun, adalah teknologi baru.

- Sunrez mengembangkan teknologi UV-cure untuk infus resin dan perbaikan komposit pada 1990-an.

- Pelapis epoksi yang diawetkan dengan UV adalah standar di banyak industri.

- Resin epoksi yang diawetkan dengan UV juga digunakan oleh pionir pencetakan 3D serat berkelanjutan seperti Komposit Berkelanjutan dan komposit moi.

- Pemanasan IR sangat umum di lini produksi komposit otomatis di mana blanko yang disesuaikan 2D perlu dipanaskan terlebih dahulu sebelum dibentuk dan/atau cetakan harus dipanaskan terlebih dahulu sebelum dicap dan dicetak berlebih.

Sistem pemanas inframerah hitam Heraeus Noblelight untuk komposit. SUMBER | Heraeus Noblelight

Hitam.inframerah

Heraeus Noblelight memamerkan black.infrared barunya di CAMX 2018. “Ini adalah pemancar IR gelombang menengah yang menghasilkan banyak daya dalam volume kecil,” jelas Bruce Fricks, manajer penjualan senior untuk sistem IR, Heraeus Noblelight America, LLC. Meskipun Heraeus Noblelight berkantor pusat di Hanau, Jerman, divisi A.S. untuk sistem IR dan lampu flash berbasis di Buford, Georgia sedangkan divisi A.S. untuk sistem UV berbasis di Gaithersburg, Maryland.

“Biasanya, untuk pemancar IR gelombang menengah, Anda lebih memilih kepadatan daya 60 kW/m

2

,” kata Fricks, “tetapi ‘IR Hitam’ mencapai 200 kW/m

2

. IR adalah cara yang jauh lebih efisien untuk memasukkan energi ke dalam substrat dibandingkan memanaskan semua udara di sekitarnya, tetapi IR Hitam tiga kali lebih efisien dibandingkan dengan oven konveksi. Untuk pemrosesan inline, itu berarti konveyor dapat berjalan tiga kali lebih cepat atau dipersingkat untuk mengambil lebih sedikit ruang. Misalnya, konveyor dengan oven sepanjang 30 kaki dapat direduksi menjadi oven 10 kaki menggunakan IR Hitam.”

Sampai saat ini, aplikasi untuk sistem inframerah hitam termasuk plastik pengelasan dan pemanasan film fotovoltaik tipis (mikron-tebal) untuk sel surya. "IR, secara umum, bekerja sangat baik untuk deposisi tingkat atom," catat Fricks, "misalnya, menerapkan lapisan galium atau pola dalam silikon untuk semikonduktor. Perhatikan, semua operasi ini dilakukan dalam ruang hampa. IR Hitam juga beroperasi dengan baik dalam ruang hampa dan pada suhu tinggi.”

Dia menjelaskan bahwa pemancar inframerah hitam telah dirancang untuk beroperasi dengan suhu permukaan 1000 °C. “Emitter ini semuanya solid-state, jadi Anda bisa memasukkannya ke dalam oven dengan suhu 700-800 °C dan tidak akan rusak. Namun, jika suatu proses memerlukan suhu yang jauh lebih tinggi dari ini, katakanlah 1500 °C atau lebih tinggi, maka gelombang IR pendek akan lebih cocok.”

Fricks menjelaskan bahwa IR Hitam juga merupakan teknologi garis pandang. “Lebih baik untuk permukaan datar atau cembung/cekung sederhana. Masalah terbesar adalah dengan bagian atau bahan yang memiliki area internal atau eksternal di mana sesuatu akan membayangi.”

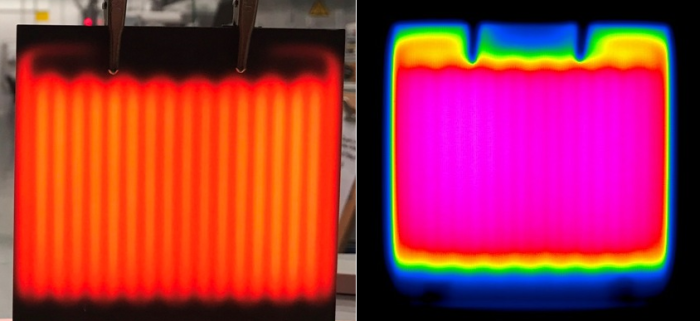

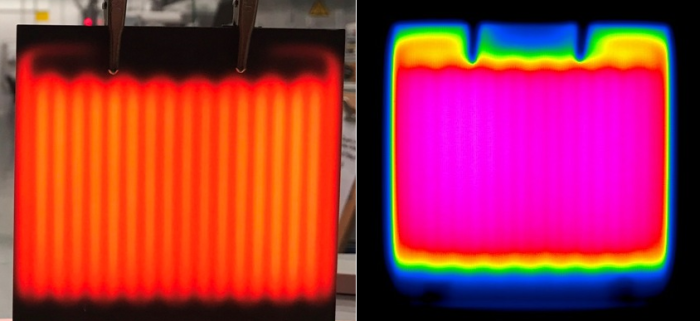

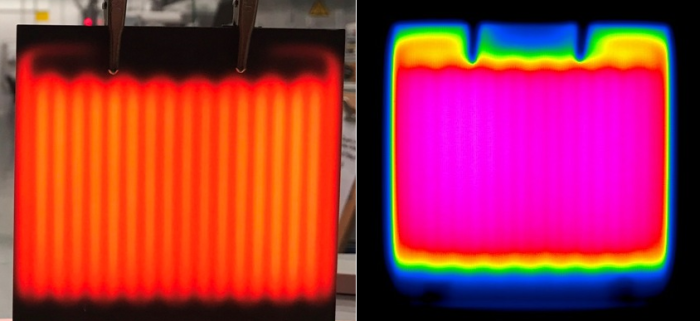

Modul black.infrared (kiri ) dan gambar termal yang menunjukkan keseragaman suhu (kanan ).

SUMBER | Heraeus Noblelight

Keunggulan IR Hitam dan aplikasi komposit potensial

Fricks mencatat bahwa black.infrared bukanlah pemancar IR berbasis filamen, yang cenderung lebih terang di bagian tengah daripada di bagian samping. Sebaliknya, ia menghasilkan energi yang sangat seragam di seluruh 2D, permukaan planar emitor, yang ukurannya dapat berkisar dari 40 milimeter kali 400 milimeter hingga 100 milimeter kali 100 milimeter. “Kami juga dapat memasang pemancar IR Hitam untuk membuat perangkat planar hingga 400 milimeter kali 400 milimeter,” tambahnya.

Karena black.infrared adalah perangkat IR gelombang menengah, ini relatif buta warna (putih vs. gelap), Fricks menjelaskan. "Itu tidak akan memasak bahan hitam atau bahan kuning atau putih yang terlalu panas." Namun, kabarnya butuh waktu kurang dari 60 detik untuk memanas. “Watt-for-watt, tidak terlalu mahal dibandingkan opsi IR lainnya,” kata Fricks. “IR lebih mahal daripada oven konveksi, tetapi menawarkan kecepatan dan efisiensi, serta kemampuan untuk memberikan suhu yang sangat seragam — yaitu, variasi kurang dari plus atau minus 5 derajat.”

IR Hitam berpotensi digunakan dalam produksi serat, prepreg, pita komposit dan kemungkinan proses deposisi uap kimia (CVD) seperti yang digunakan untuk membuat graphene dan bahan nanokomposit lainnya. Frick mencari diskusi dengan produsen dan pemasok material untuk mengeksplorasi dan mengembangkan aplikasi lebih lanjut dalam komposit.

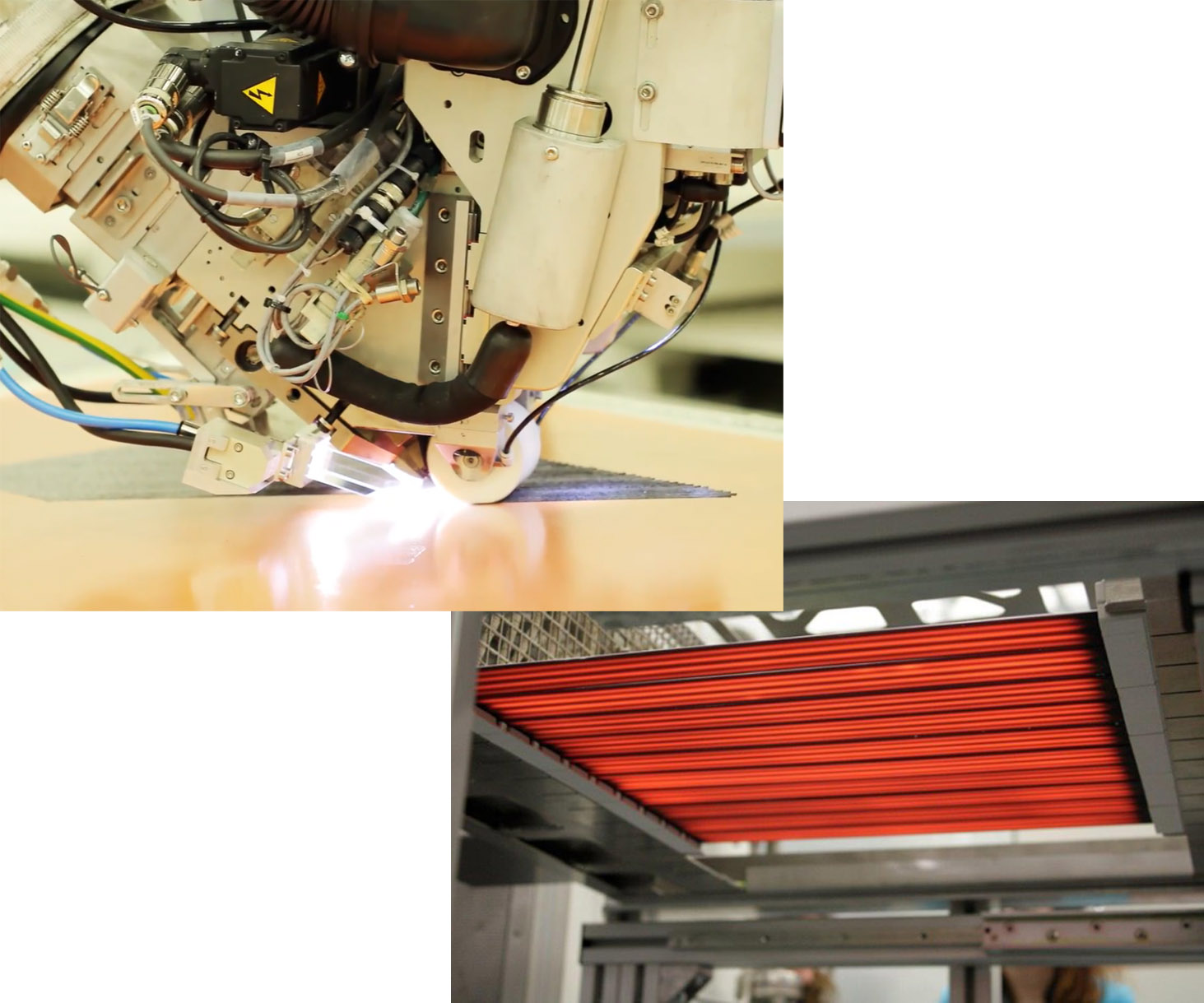

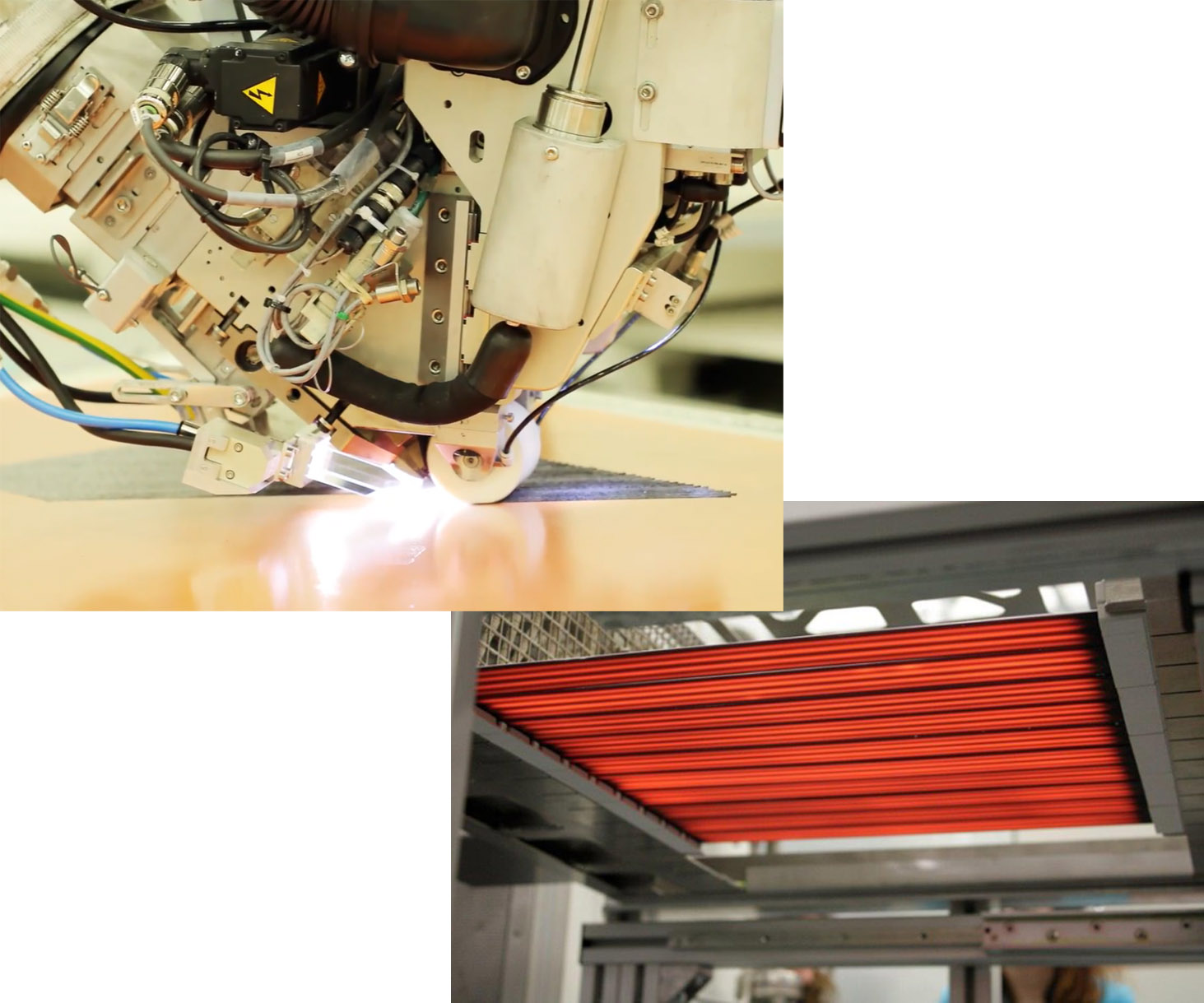

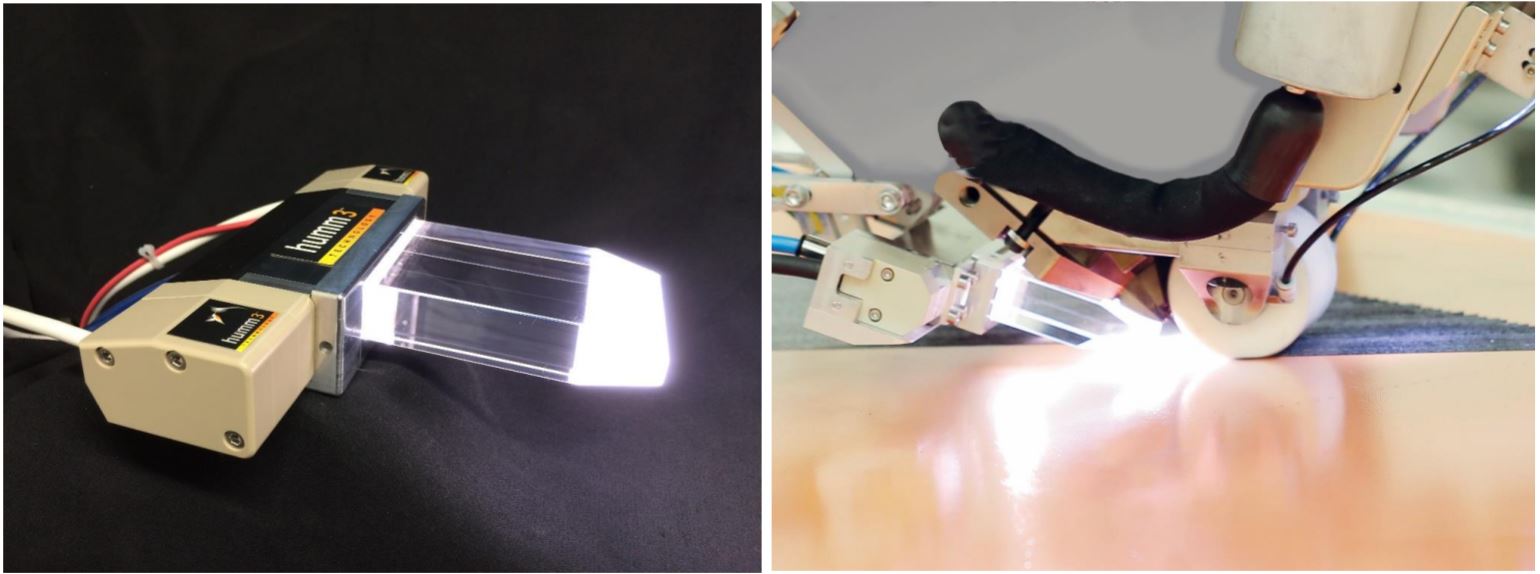

Sistem humm3 untuk penempatan serat otomatis termoset, termoplastik, dan komposit serat kering. SUMBER | Heraeus Noblelight

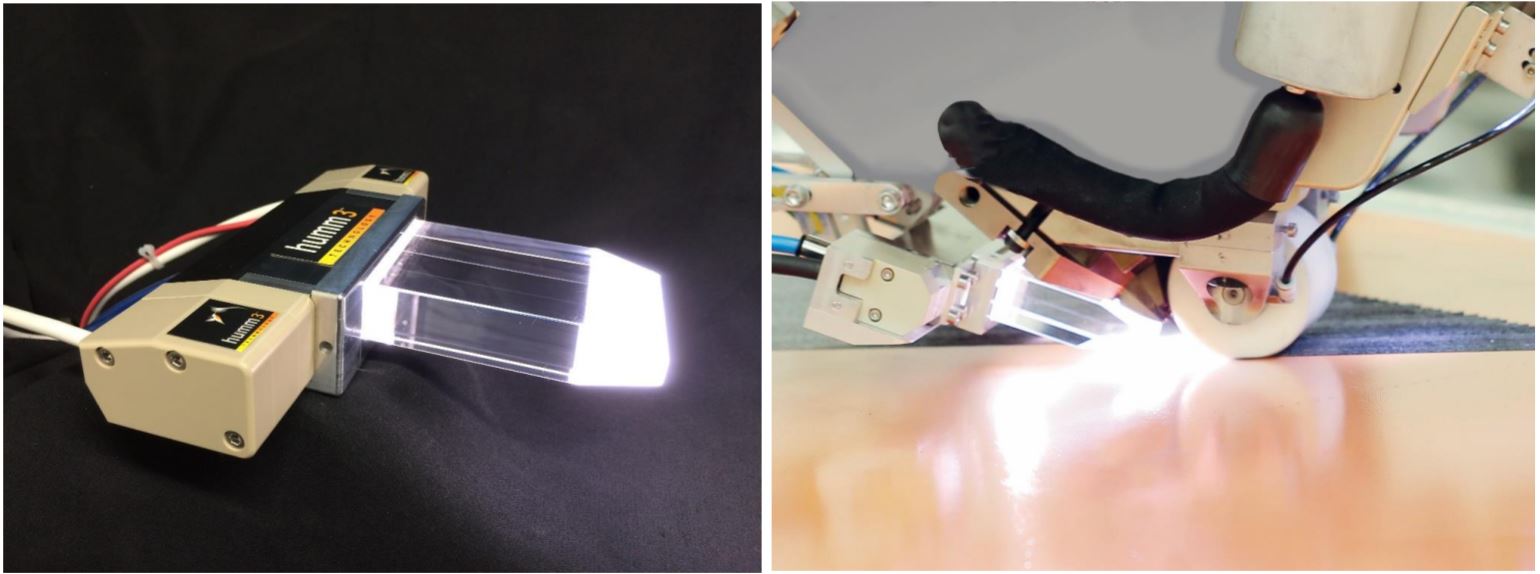

humm3 menggantikan laser di AFP

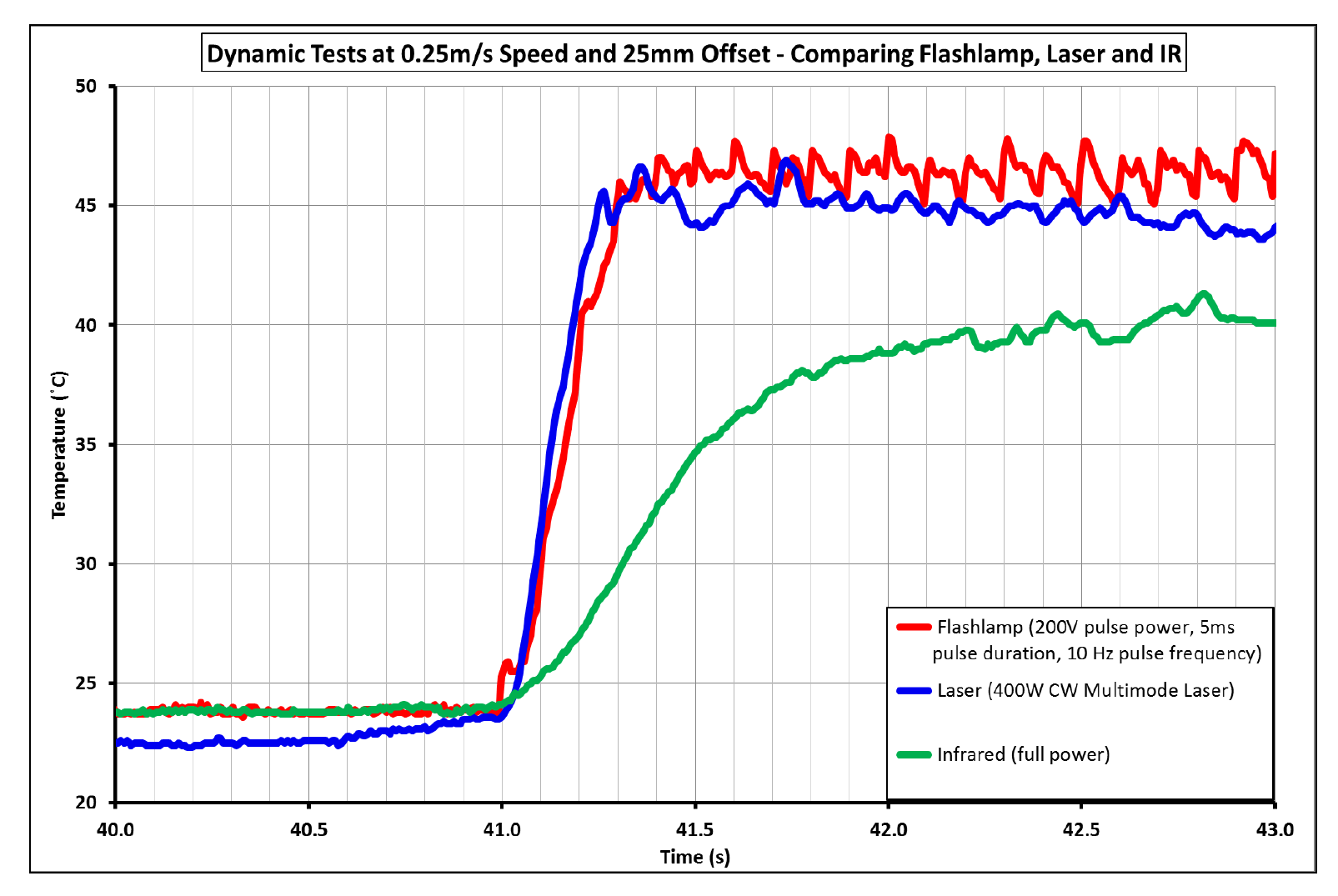

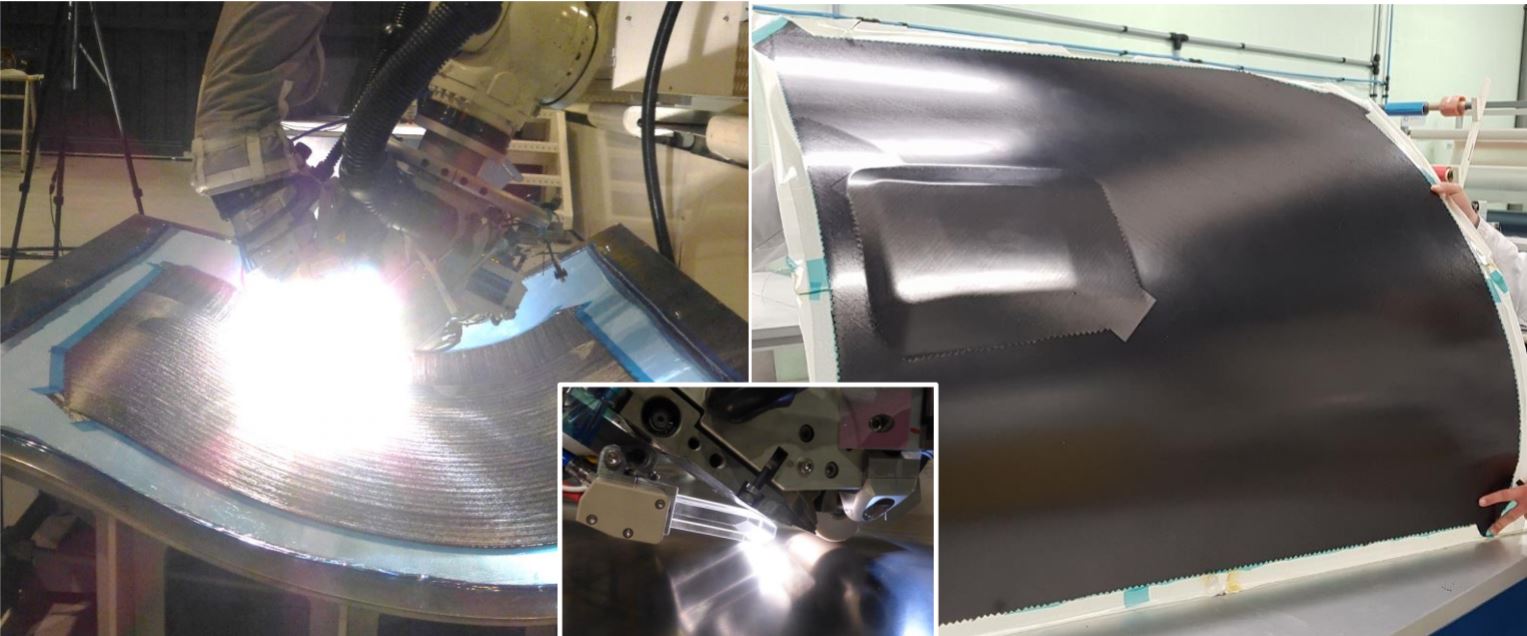

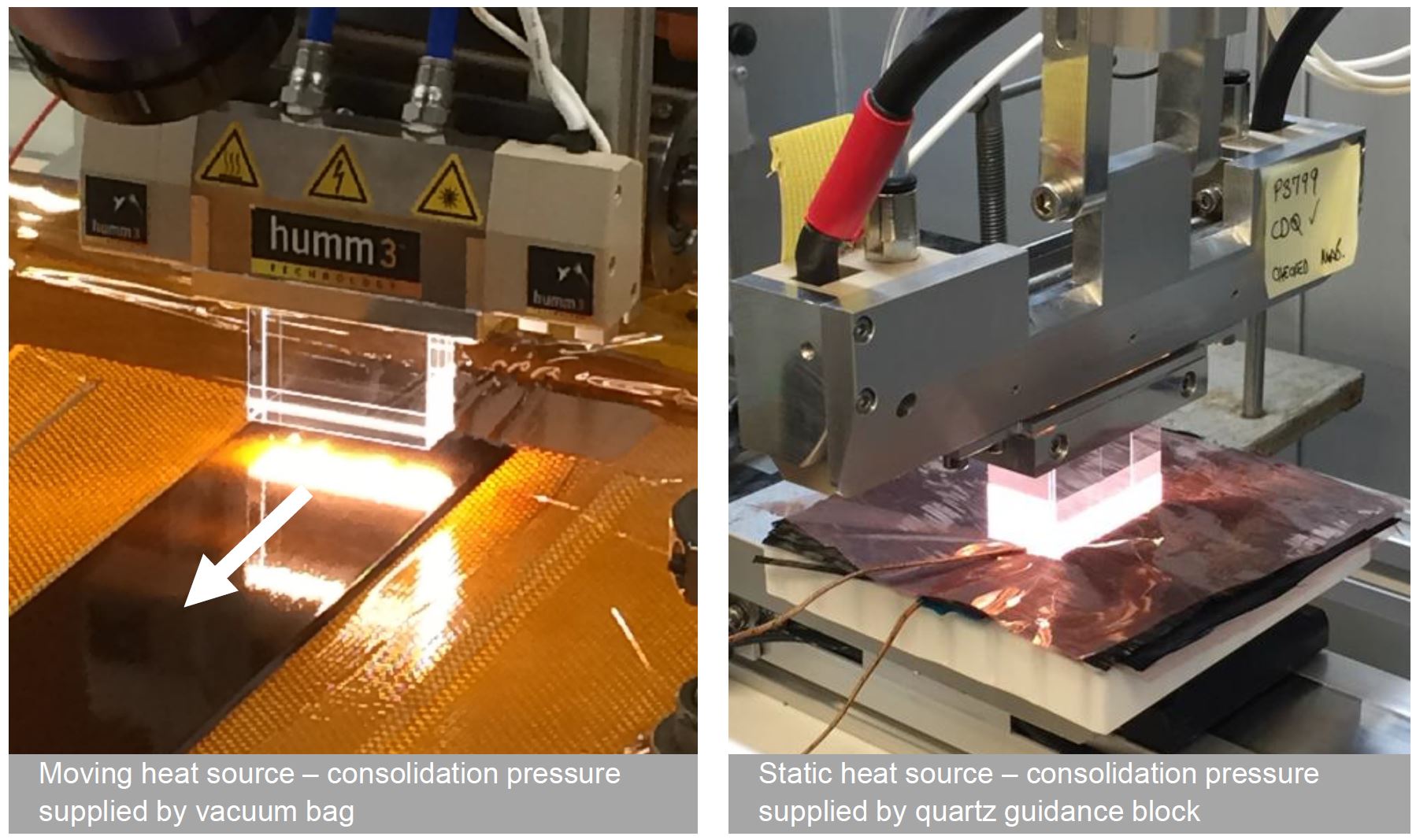

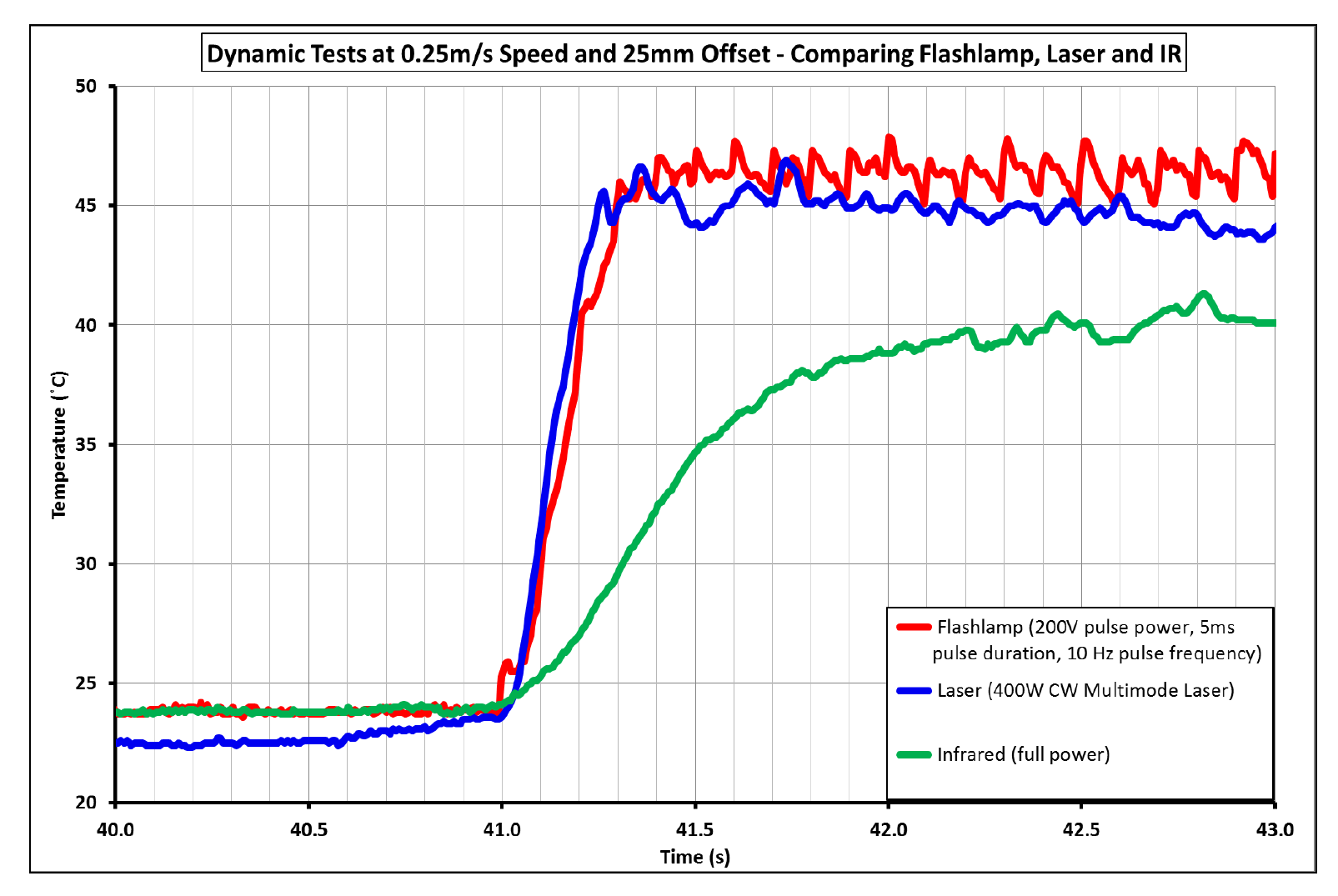

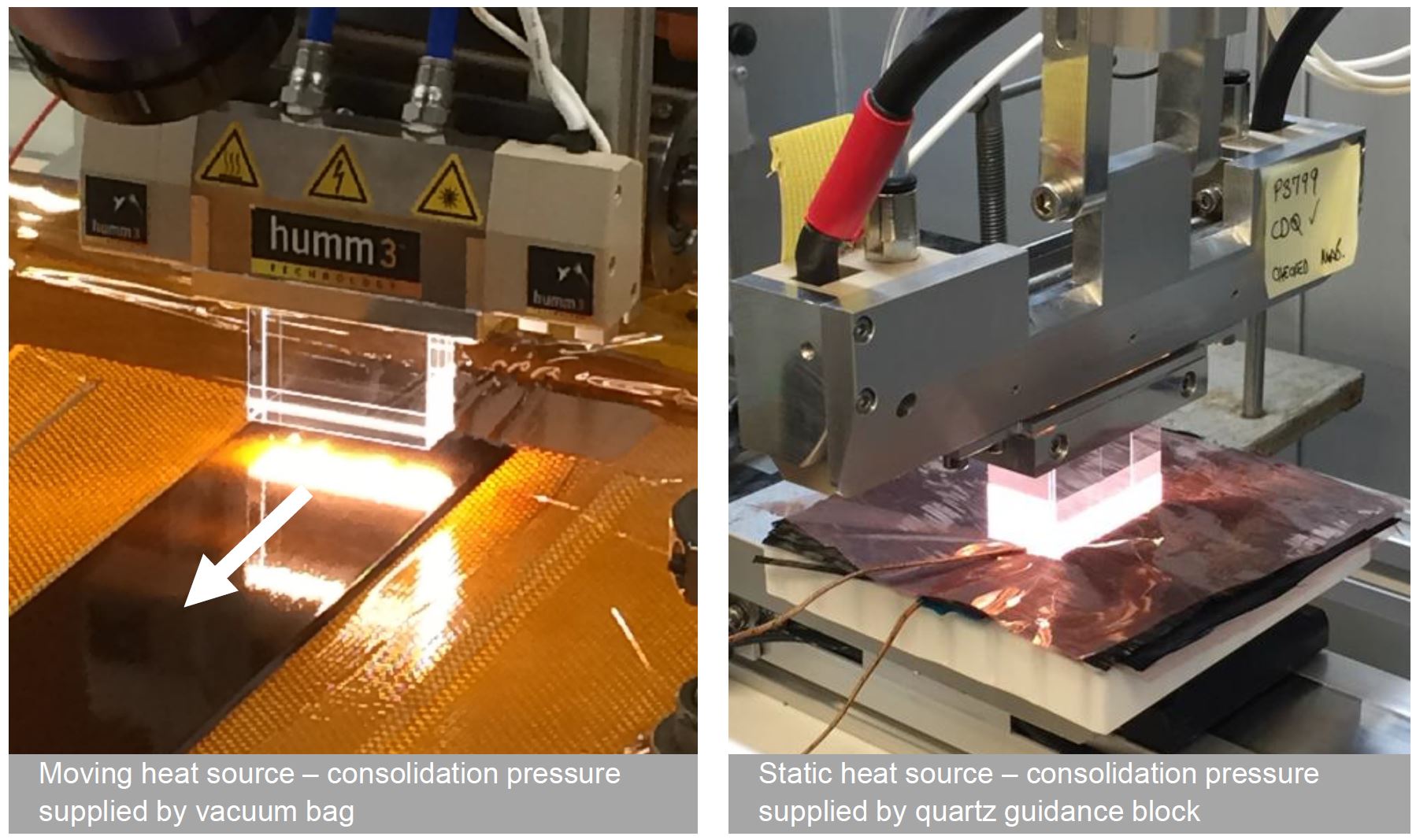

Teknologi lain yang dipamerkan Heraeus Noblelight di CAMX 2018 adalah humm3 sistem untuk penempatan serat otomatis (AFP) dari prepreg termoset, serat kering dan pita komposit termoplastik. Sistem humm3 menggunakan lampu flash berisi xenon yang berdenyut beberapa kali per detik. Di bagian 2 artikel 2018 saya tentang konsolidasi in-situ komposit termoplastik, saya menjelaskan pada Gambar. 2 bagaimana laser yang biasa digunakan dalam AFP termoplastik dapat dibedakan berdasarkan cahaya ungu vs. cahaya oranye dari pemanas inframerah (IR) biasanya digunakan dalam termoset prepreg AFP. Perhatikan bahwa teknologi humm3 dibedakan dari keduanya oleh cahaya putihnya yang terang.

SUMBER | Heraeus Noblelight

“Lampu inframerah relatif murah, tetapi lambat dan tidak dapat mencapai suhu tinggi yang dibutuhkan oleh termoplastik ruang angkasa,” kata Kyle Hudspeth, manajer penjualan sistem humm3 Heraeus Noblelight di Amerika Utara dan Selatan. “Di sisi lain, laser sangat cepat panas dan dingin, tetapi harganya mahal dan memerlukan tindakan pencegahan keamanan yang signifikan. Humm3 mengisi celah di pasar untuk pemanasan AFP yang cepat, aman, ringkas, dan hemat biaya.”

Hudspeth menjelaskan bahwa humm3 memberikan panas yang seragam ke titik puncak AFP pada rentang suhu yang luas, dari serendah 50 °C hingga maksimum 600 °C yang diukur saat ini. Itu juga dapat dikontrol dengan tepat menggunakan tiga parameter yang dapat diprogram:

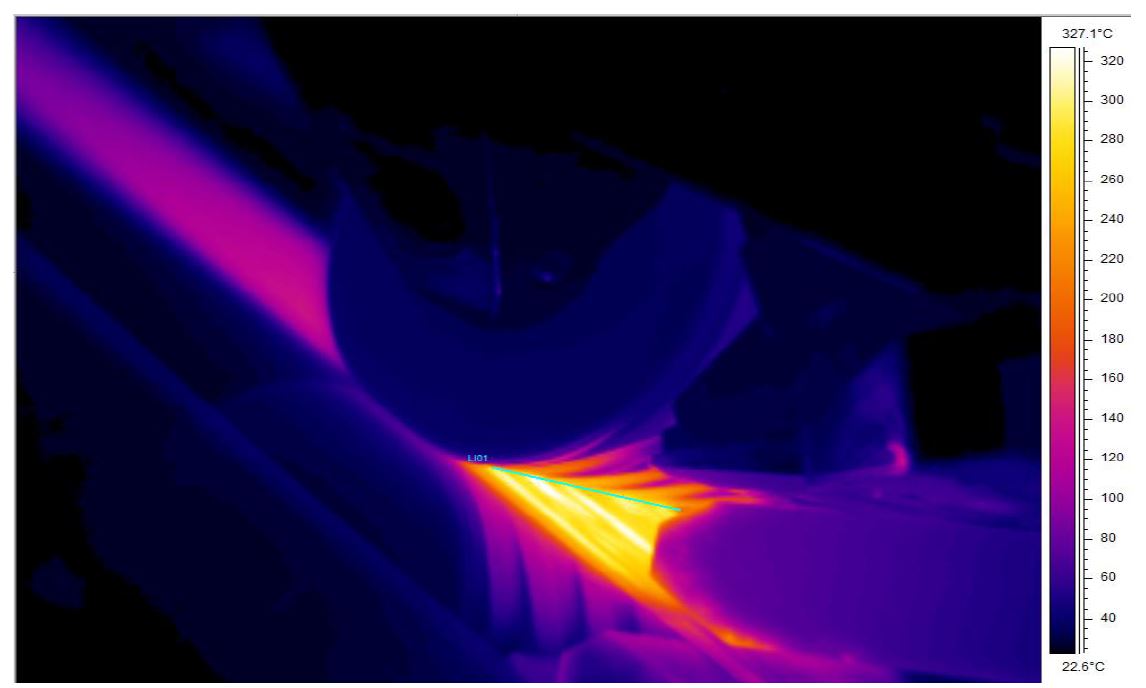

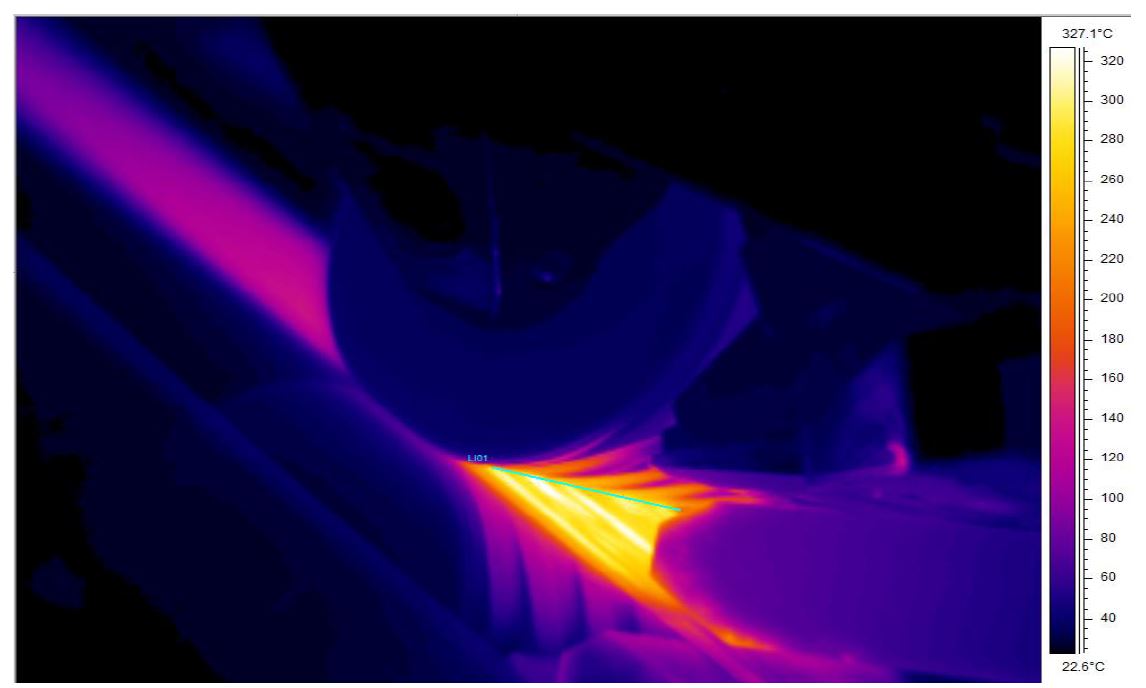

Gambar termal lay-up PEEK pada mesin AFP robot. Optik pengiriman humm3 quartz terlihat di sebelah kanan, menunjuk pada titik ujung antara substrat dan material yang masuk. Kecepatan 6 meter per menit dicapai dengan kualitas hasil yang baik.

SUMBER | Heraeus Noblelight

- denyut energi (berapa besar),

- denyut durasi (berapa lama)

- frekuensidenyut (berapa kali per detik).

Dia menambahkan bahwa waktu pemanasan dan suhu kira-kira sama dengan laser, “tetapi tidak diperlukan bilik laser pelindung, sehingga teknisi dapat berada dekat dengan layup selama operasi”.

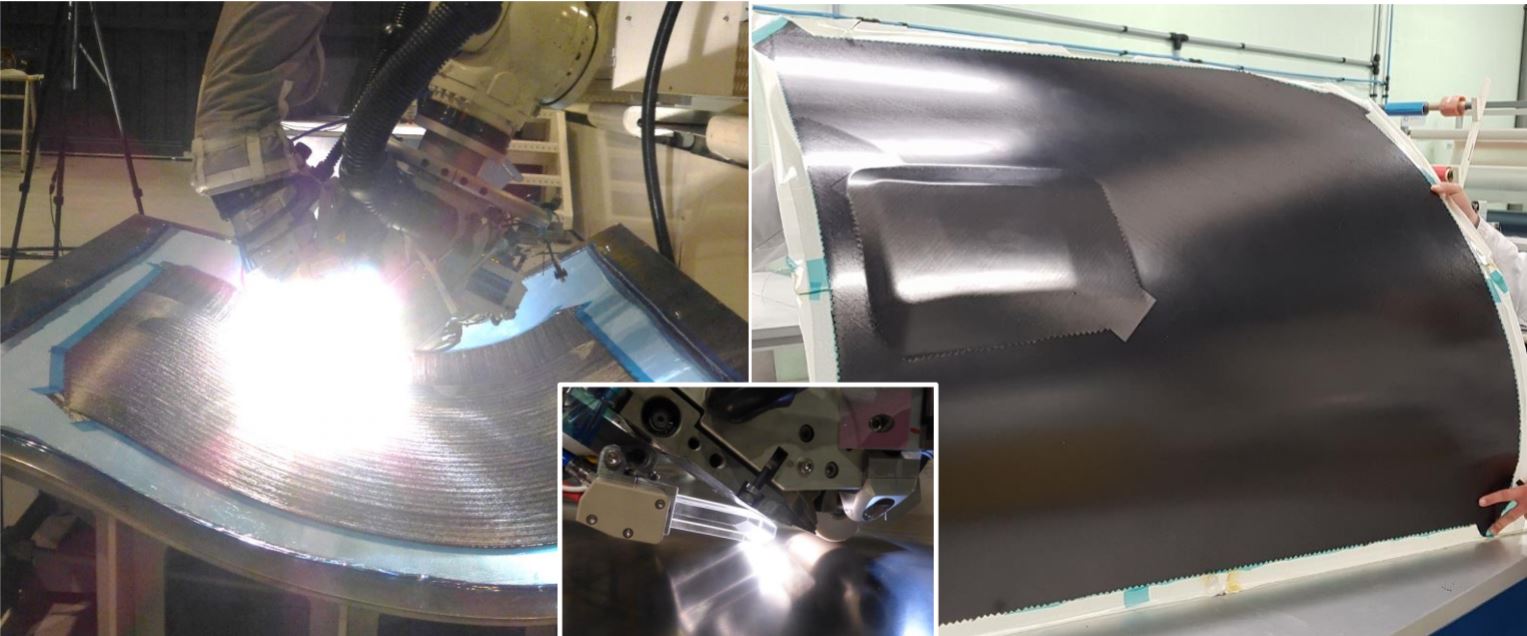

Dalam pengujian untuk memproses laminasi polyetheretherketone (PEEK) yang diperkuat serat karbon, Heraeus Noblelight menunjukkan bahwa humm3 dapat menghasilkan laminasi AFP termoplastik berkualitas tinggi dengan kristalinitas 35% dan porositas <2% yang diperlukan untuk struktur komposit ruang angkasa. Sebagai bagian dari program Clean Sky 2 UE, Pusat Teknologi Produksi Ringan (ZLP, Stade, Jerman) bekerja sama dengan Heraeus Noblelight untuk mengembangkan humm3 dalam sistem multi-robot GroFi di German Aerospace Center (DLR) di Stade. Pekerjaan ini bertujuan untuk secara signifikan meningkatkan tingkat AFP untuk struktur komposit termoplastik sambil memenuhi persyaratan kualitas yang ketat.

Untuk laminasi serat kering yang akan diproses menggunakan infus resin atau resin transfer moulding (RTM), Hudspeth mengklaim humm3 memungkinkan kecepatan layup 1 meter per detik dan pemanasan seragam di delapan atau 16 pita, masing-masing selebar 0,25 inci. Pemanasan dengan lebar 300 milimeter dapat dicapai dengan satu lampu dan dikoordinasikan dengan catu daya modular humm3 dan desain modular untuk lebih menyesuaikan sistem AFP untuk zona panas yang lebih besar. Optik pengiriman humm3 quartz juga dapat disesuaikan untuk mencapai bentuk zona panas yang presisi.

Demonstran bagian kedirgantaraan menggunakan pita serat kering HiTape Hexcel (kiri) dan resin RTM6 (kanan). SUMBER | Heraeus Noblelight

Sistem humm3 sedang dikembangkan untuk pemrosesan komposit lainnya, termasuk pengelasan termoplastik, penggulungan filamen dan penyambungan beberapa lapisan komposit untuk bentuk awal. Hudspeth mencatat humm3 adalah teknologi yang matang dan telah terbukti dengan baik, ditunjukkan di National Composites Center (Bristol, Inggris) sejak 2016 dan pemenang Penghargaan Ratu untuk Inovasi di Inggris pada tahun 2015.

Untuk lebih jelasnya, kunjungi Heraeus Noblelight di booth CAMX Y47.

SUMBER | Heraeus Noblelight