Aerostruktur primer termoplastik mengambil langkah maju

Fitur komposit termoplastik yang menguntungkan, seperti ketangguhan, kekuatan luar bidang yang relatif tinggi, dan keberlanjutan/kemampuan daur ulang, telah menarik desain pesawat terbang insinyur untuk gagasan struktur primer komposit termoplastik selama beberapa dekade. Tapi manufaktur pesawat para insinyur tidak yakin tentang menemukan cara yang hemat biaya untuk memajukan mereka dari simulasi CAD ke lantai produksi. Namun, mereka tidak terhalang:Upaya untuk mengembangkan teknologi manufaktur yang diperlukan terus berlanjut di seluruh dunia — mungkin tidak sekuat di Belanda.

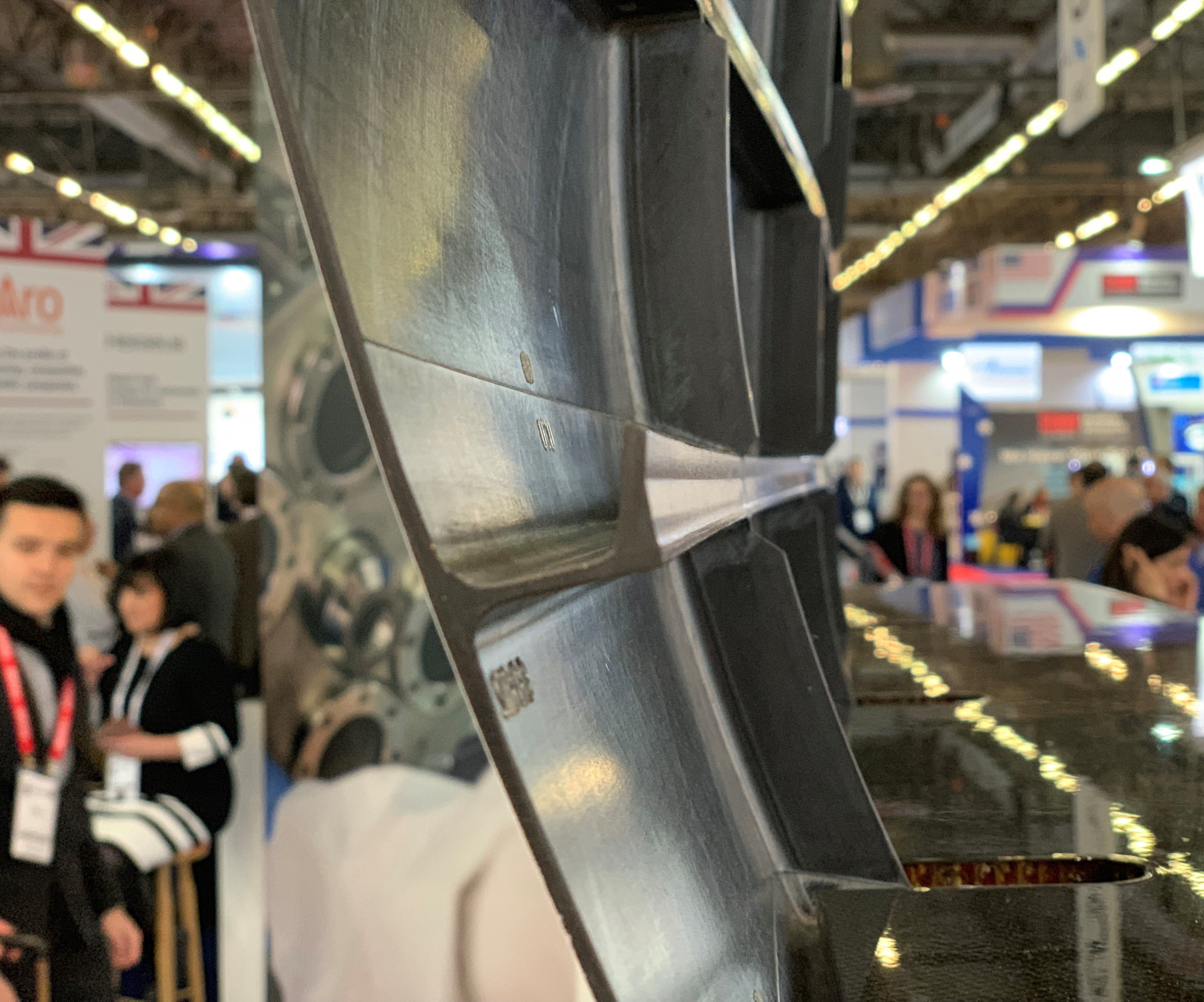

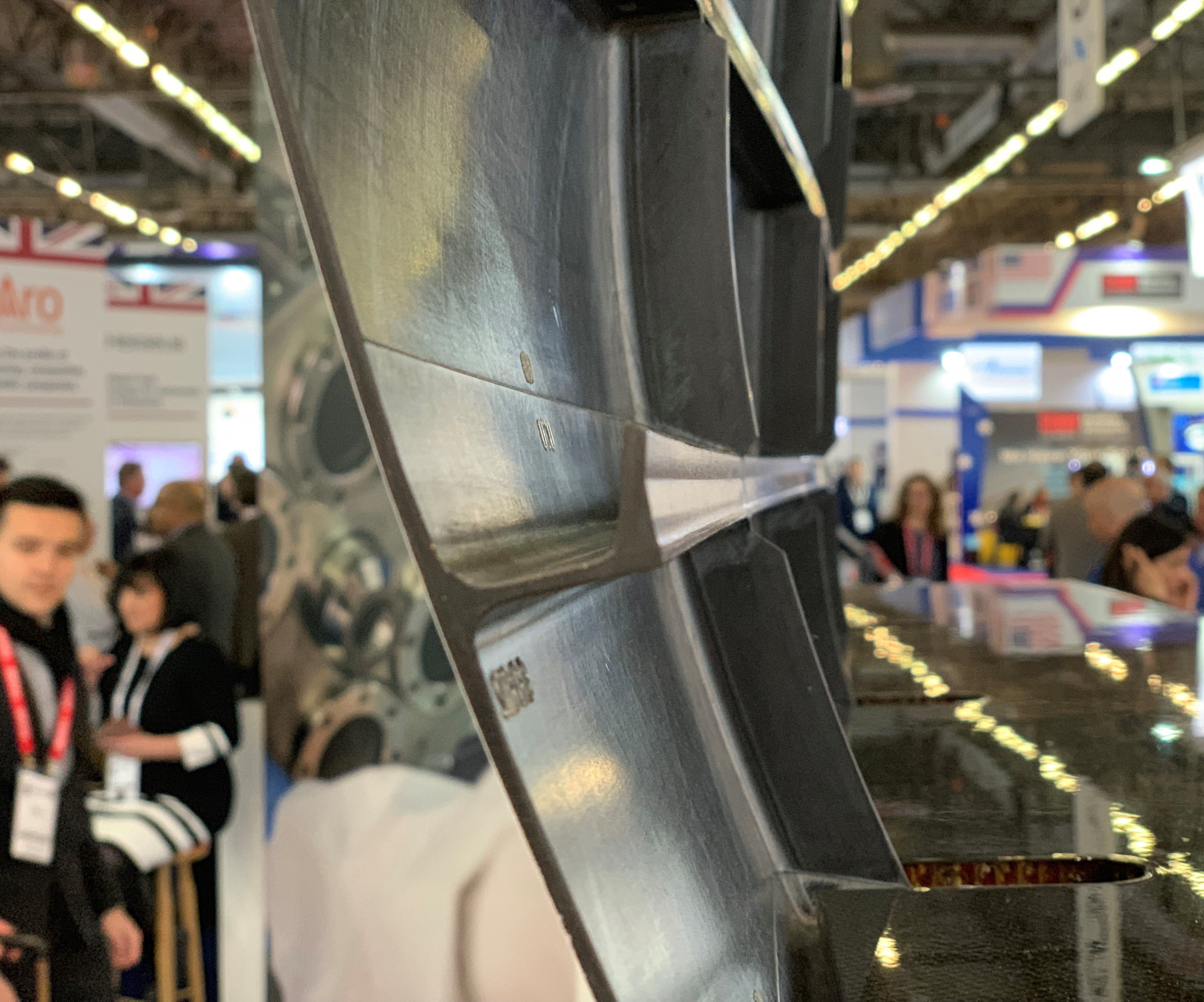

Senar-L terintegrasi. Badan serat karbon GKN Fokker/PEKK, dirancang dan dibuat untuk Gulfstream, menggabungkan L-stringer memanjang melengkung dengan sudut yang agak tumpul untuk memungkinkan pelepasan pahat. CW foto | Jeff Sloan

Pada tahun 2009, sembilan perusahaan industri dan lembaga penelitian Belanda, bersama dengan Airbus (Toulouse, Prancis), membentuk Konsorsium Termoplastik Terjangkau Struktur Pesawat Primer (TAPAS). Inisiatif ini diperluas ke 12 mitra pada tahun 2014 dan berlanjut sebagai TAPAS2. Menargetkan aplikasi yang dikembangkan Airbus di bawah TAPAS2, GKN Fokker (Hoogeveen, Belanda) baru-baru ini mengembangkan demonstrator badan pesawat menggunakan apa yang disebutnya “teknologi butt-jointed orthogrid” yang memungkinkan produksi desain pesawat komposit termoplastik yang hemat biaya.

Hasil penuh dari struktur pesawat utama komposit termoplastik — meskipun masih bertahun-tahun lagi — sekarang mungkin sudah terlihat karena Gulfstream Aerospace (Savannah, Ga., AS) telah bermitra dengan GKN Fokker untuk memajukan teknologi badan pesawat TAPAS2, yang menunjukkan kemungkinan penerapan bahan dan proses ke badan pesawat penuh. Kisah di balik panel pesawat yang baru dikembangkan (yang ditampilkan di JEC World awal tahun ini) adalah salah satu kemajuan dalam metode desain dan manufaktur, dan selanjutnya, dalam pendekatan rekayasa desain-manufaktur yang lebih terintegrasi secara menyeluruh.

“Biasanya,” jelas kepala teknisi GKN Fokker Andries Buitenhuis, “apakah mereka menggunakan kain atau pita searah, desainer kebanyakan menempel pada lapisan konvensional dengan orientasi 0-, 90- dan 45 derajat. Mereka akan bekerja dari tabel ply layup mereka, terlepas dari disiplin ilmu lain.” Pendekatan baru adalah platform perangkat lunak desain-manufaktur digital yang terintegrasi (dikembangkan melalui TAPAS) di mana para insinyur dari berbagai disiplin ilmu semuanya melihat model digital yang sama dan memiliki kemampuan untuk membuat konsep desain bagian yang lebih kompleks. “Ini membuka dunia baru dengan kemungkinan pengoptimalan yang belum pernah terjadi sebelumnya,” Buitenhuis melanjutkan. “Pada bentuk yang kompleks, arah serat mungkin ada di mana-mana. Kami dapat membuat laminasi yang tidak biasa dan melihat kembali izin desain, celah dan tumpang tindih manufaktur, radius…. Dan Anda dapat mengoptimalkan kekuatan struktur secara lokal.” Opsi desain yang diperluas ini lebih sepenuhnya menggunakan kemampuan kemudi serat mesin penempatan serat otomatis (AFP), dan kemajuan dalam kemampuan manufaktur lainnya yang dibahas di bawah.

Kebebasan desain yang diberikan oleh sistem digital terintegrasi ini telah terbukti sangat diperlukan untuk desain dan pembuatan panel jet bisnis. Dalam desain badan pesawat TAPAS2, panel serat karbon/polieterketoneketon (PEKK) (dibuat dengan APC PEKK-FC Solvay) dilengkapi sambungan rangka-ke-kulit yang dilas dan bebas pengikat, yang merupakan kontributor penting bagi efektivitas biaya desain. “Kami memperkirakan mencapai paritas biaya dengan cangkang badan pesawat aluminium,” jelas Arnt Offringa, kepala teknologi komposit termoplastik di GKN Fokker, “dan ini karena cangkang aluminium terpaku.” Penghapusan pengencang mekanis diharapkan menghasilkan pengurangan biaya 20% dan pengurangan berat 10% pada struktur utama pesawat dibandingkan dengan solusi komposit konvensional. Tentu saja, sebagian besar penghematan biaya dan berat berasal dari penghapusan pengencang itu sendiri, serta biaya tenaga kerja untuk memasangnya. Yang juga sangat penting adalah menghilangkan lubang pada komponen komposit untuk mengakomodasi pengencang — lubang yang membutuhkan tulangan tambahan dan karenanya menambah bobot.

GKN Fokker mencapai tingkat kesiapan teknologi (TRL) 3 (bukti konsep) dengan Airbus untuk pesawat bertekanan, menunjukkan paritas biaya dengan panel pesawat aluminium, di bawah TAPAS2 pada bulan Desember 2017. Dalam perjalanannya, tim GKN Fokker memperluas visinya untuk termoplastik ini teknologi pesawat dari pesawat komersial hingga aplikasi jet bisnis.

Minat arus Teluk

Sejarah keberhasilan kerja GKN Fokker untuk Gulfstream pada komponen komposit termoplastik menjadikan kemitraan dengan produsen jet bisnis sebagai langkah logis berikutnya. “Sudah diketahui secara luas bahwa Gulfstream telah menerbangkan komponen komposit termoplastik selama bertahun-tahun,” kata Mark Chapman, manajer Advanced Structures and Materials Initiative (ASMI) Gulfstream. Dia menambahkan bahwa proyek panel badan pesawat “adalah perkembangan alami dari apa yang telah kami lakukan, dimulai dengan bagian yang lebih sederhana dan bergerak menuju bagian struktural utama.” GKN Fokker telah bermitra dengan Gulfstream dalam pengembangan berbagai komponen sekunder komposit termoplastik, termasuk elevator ekor dan kemudi serta panel lantai pada G650.

Pada tahun 2015, Offringa dan Buitenhuis mempresentasikan perkembangan proyek TAPAS2 ke Gulfstream, dan Chapman serta timnya menyadari potensi untuk mengumpulkan manfaat dari hasil TAPAS2. “Kami melihat potensi manfaat pengurangan berat badan, ketahanan benturan dan ketangguhan yang lebih baik, dan peningkatan kinerja,” kenang Chapman. Desain tanpa pengikat juga menarik. “Teknologi pengelasan akan memungkinkan kami merakit badan pesawat dengan lebih efisien” daripada perakitan yang diikat secara mekanis, kata Chapman.

Kemitraan dengan GKN Fokker mendukung penelitian dan pengembangan Gulfstream tentang bentuk badan pesawat yang lebih kompleks yang mungkin tidak layak secara ekonomi untuk diproduksi dengan struktur logam. “Anda hanya dapat meregangkan logam sejauh ini,” catat Chapman. “Sambatan dan struktur pendukung yang diperlukan untuk bentuk kompleks tidak terlalu efisien.” Offringa setuju:"Geometri kompleks seperti itu sulit dibuat dengan teknologi konvensional."

Bergabung dengan desain dan manufaktur

Untuk mencapai desain yang bebas pengikat dan dapat diproduksi, pendekatan GKN Fokker berfokus pada ketahanan terhadap dua kekuatan utama yang menjadi sasaran sambungan badan pesawat:tekanan kabin dan benturan seperti jatuhnya alat. Tekanan kabin menempatkan gaya radial pada badan pesawat, menciptakan beban tinggi pada sambungan rangka-ke-kulit. Dalam desain konvensional, rangka badan pesawat termasuk "lubang mouse" yang dilalui stringer longitudinal. Di bawah kekuatan tekanan kabin, lubang tikus ini berfungsi sebagai diskontinuitas yang tunduk pada gaya pengelupasan yang tinggi — perhatian utama untuk desain bebas pengikat, mengingat kekuatan komposit yang rendah di luar bidang dibandingkan dengan logam. Benturan juga menghasilkan beban tinggi pada sambungan rangka-ke-kulit karena rangka tidak melentur saat terkena benturan.

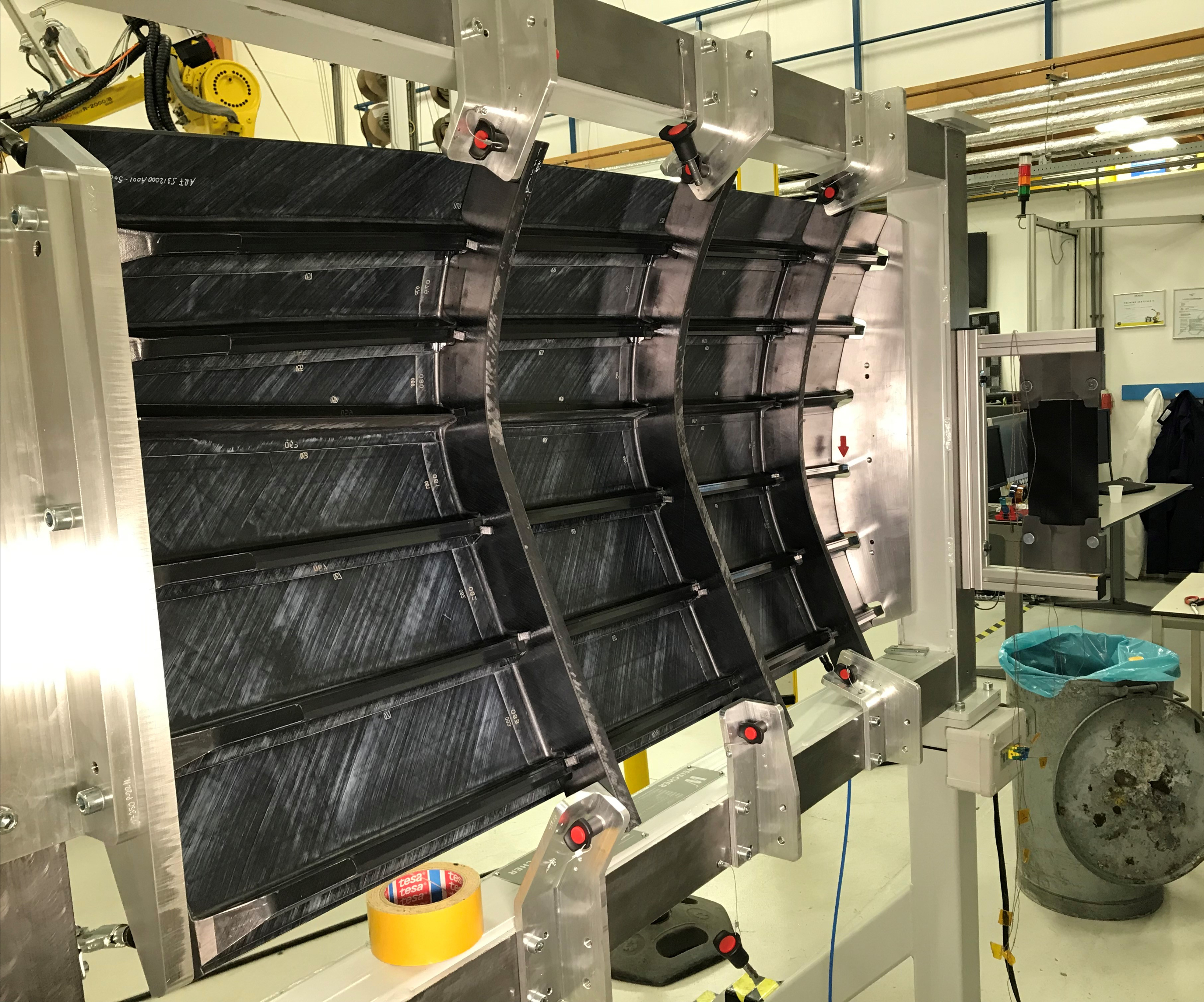

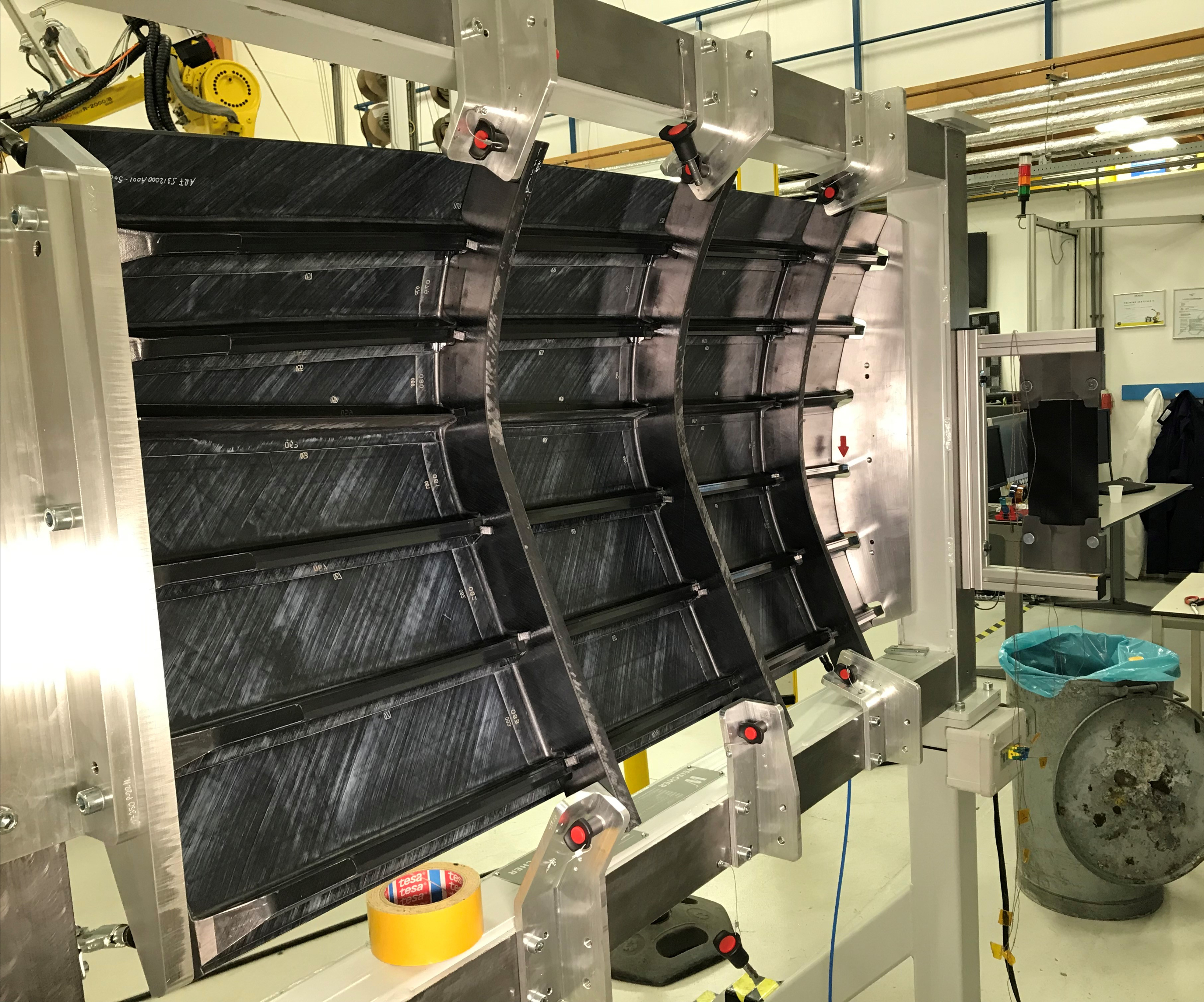

Kelengkungan ganda. Panel badan pesawat komposit termoplastik mengakomodasi geometri kompleks pesawat jet bisnis Gulfstream di bagian belakang dengan susunan kulit AFP yang dikendalikan serat dan konsolidasi bersama orthogrid. Perhatikan stringer blade melingkar, yang kemudian dilas ke rangka. Sumber | GKN Fokker

Tim GKN Fokker/Gulfstream tahu bahwa tidak mungkin untuk memenuhi tantangan yang diciptakan oleh kelengkungan yang kompleks baik dengan logam atau dengan pendekatan desain-manufaktur komposit konvensional. Secara khusus, Buitenhuis menunjukkan, “Desain badan pesawat yang kompleks tidak akan mungkin terjadi tanpa kemudi serat.” Kemampuan mesin AFP inilah yang membebaskan para desainer untuk mengoptimalkan orientasi serat secara lokal berdasarkan bentuk cangkang yang kompleks, dan untuk menyimpang dari opsi orientasi serat standar 0/45/90. “Fiber steering untuk optimalisasi bentuk dan berat adalah salah satu kemajuan paling signifikan dari proyek ini,” Chapman percaya.

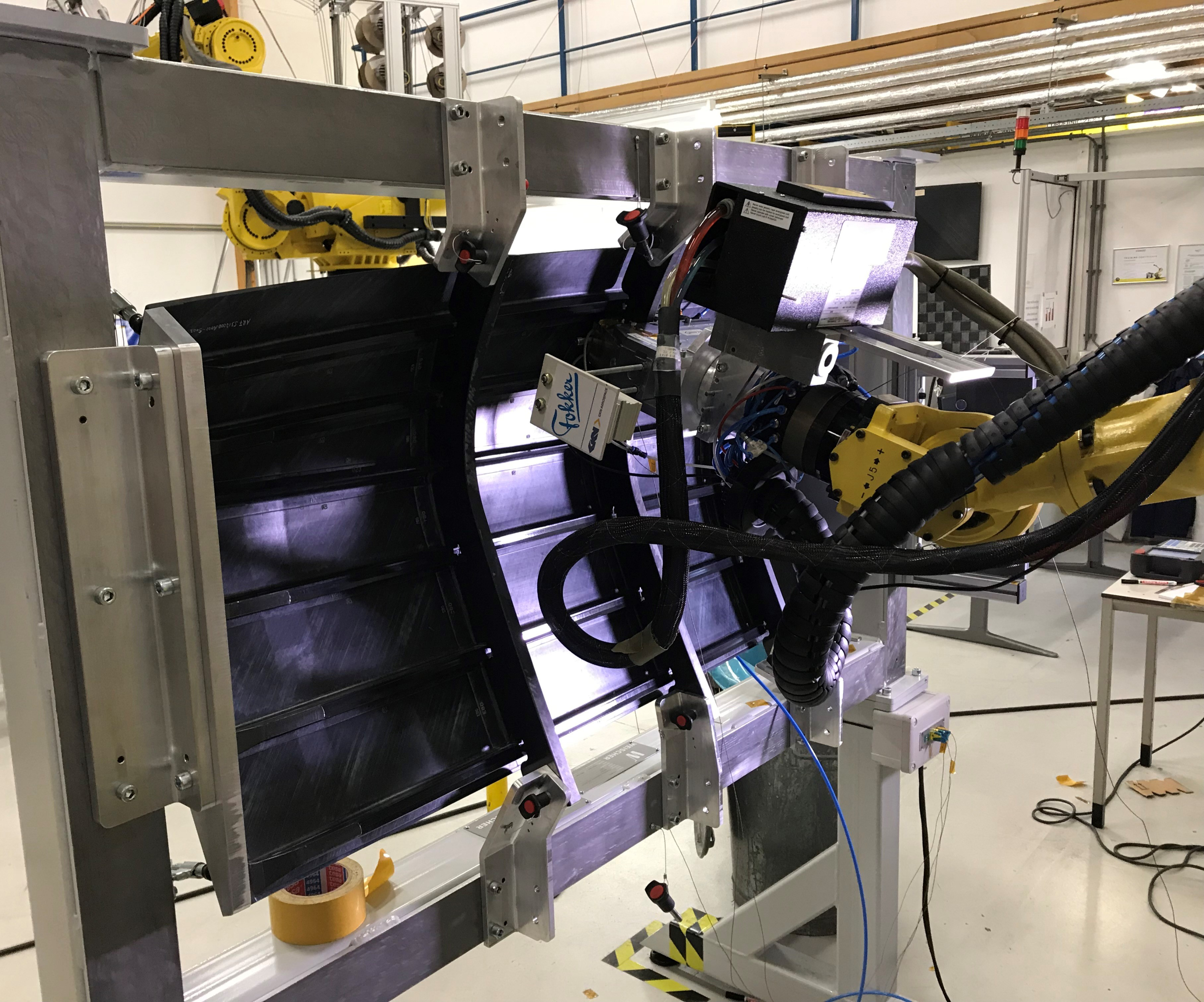

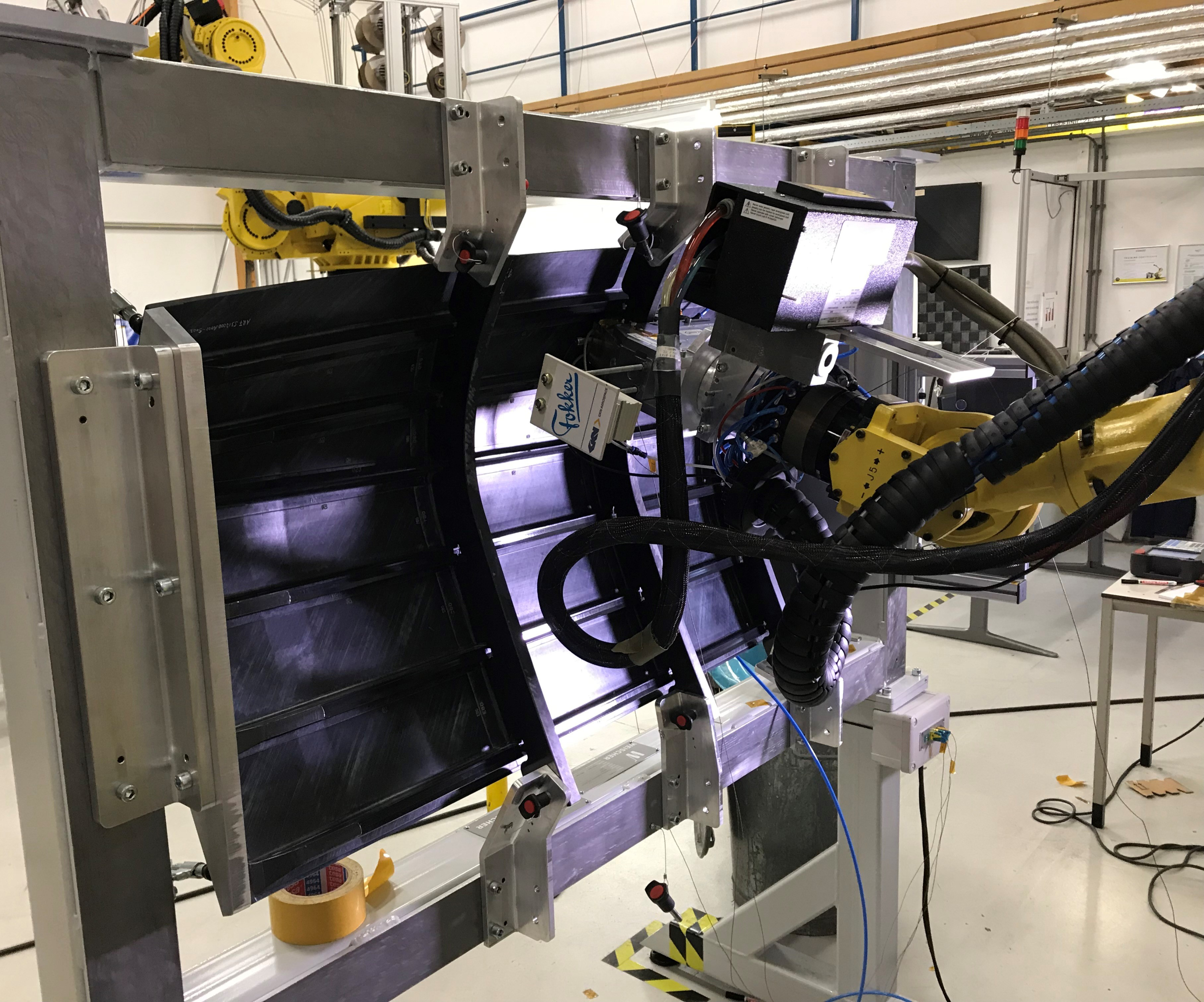

GKN Fokker membuat kulit panel badan pesawat pada mesin AFP ultrasonik yang dikembangkan perusahaan untuk pemasangan pita termoplastik yang cepat. Pita perekatnya searah, yang juga meningkatkan kinerja laminasi dibandingkan dengan pita kain.

Berhasil menangani beban tinggi yang diciptakan oleh tekanan kabin dan gaya benturan, serta tuntutan kinerja lainnya, konsep baru yang dikembangkan di bawah TAPAS dan TAPAS2, dan yang sekarang digunakan di panel Gulfstream, adalah apa yang digambarkan sebagai “sambungan butt yang dikaku secara ortogonal kulit dengan bingkai yang dilas.” Membongkar deskripsi ini menyoroti tiga fitur desain utama dan pengembangan manufaktur yang diperlukan untuk menerapkannya:(1) orthogrid, (2) sambungan butt, dan (3) teknologi pengelasan.

Orthogrid

Persyaratan kekuatan panel dipenuhi sebagian melalui pengaku grid ortogonal yang saling berhubungan sepenuhnya. Orthogrid ini menghilangkan beban puncak yang terkait dengan lubang mouse, menghilangkan desain titik di mana kekuatan kupas diperbesar. Orthogrid terdiri dari stringer longitudinal kontinu dan bingkai yang terdiri dari dua komponen berbeda:stringer blade melingkar yang terputus tetapi terhubung dan bingkai yang dilas di atasnya.

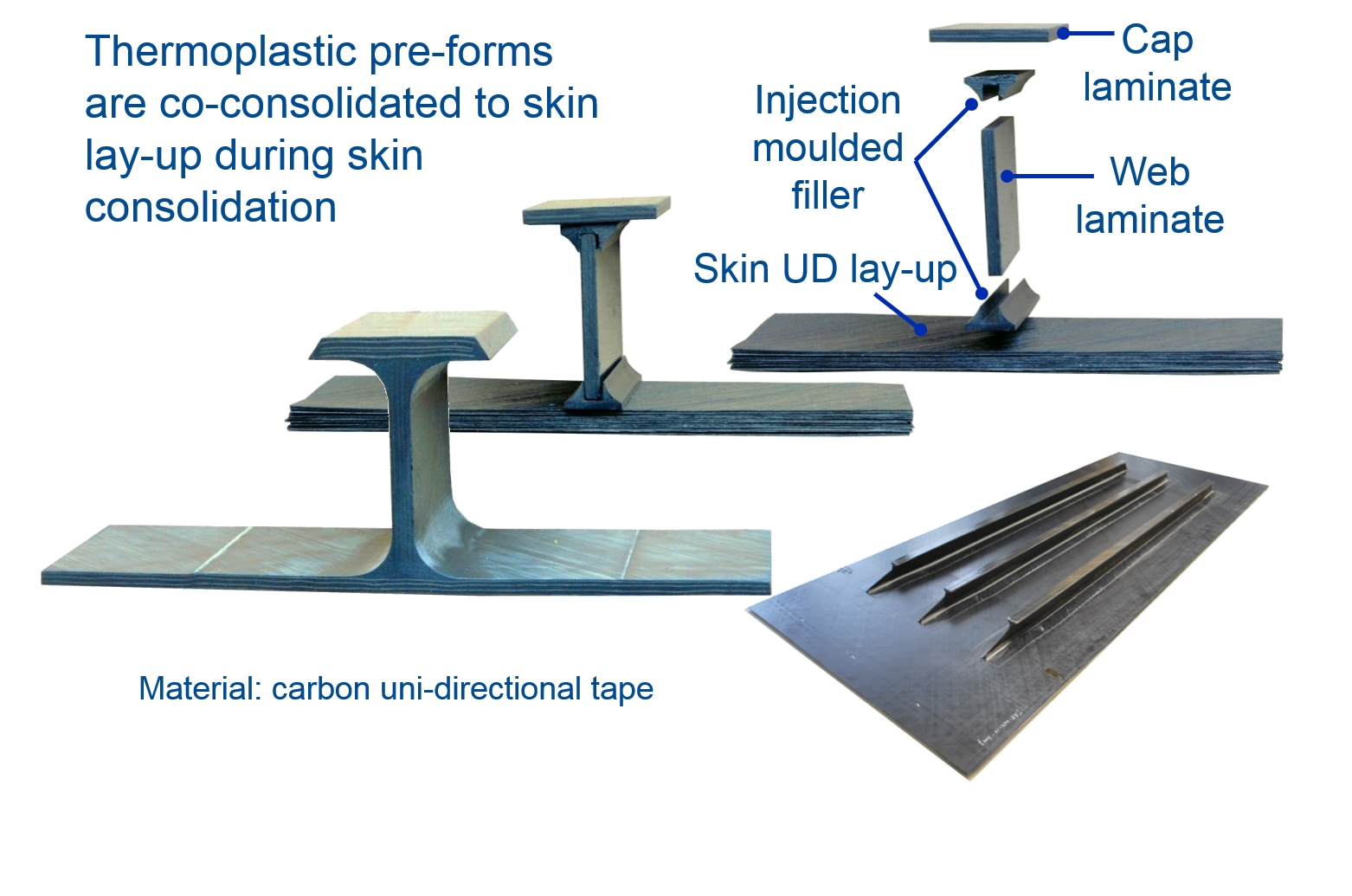

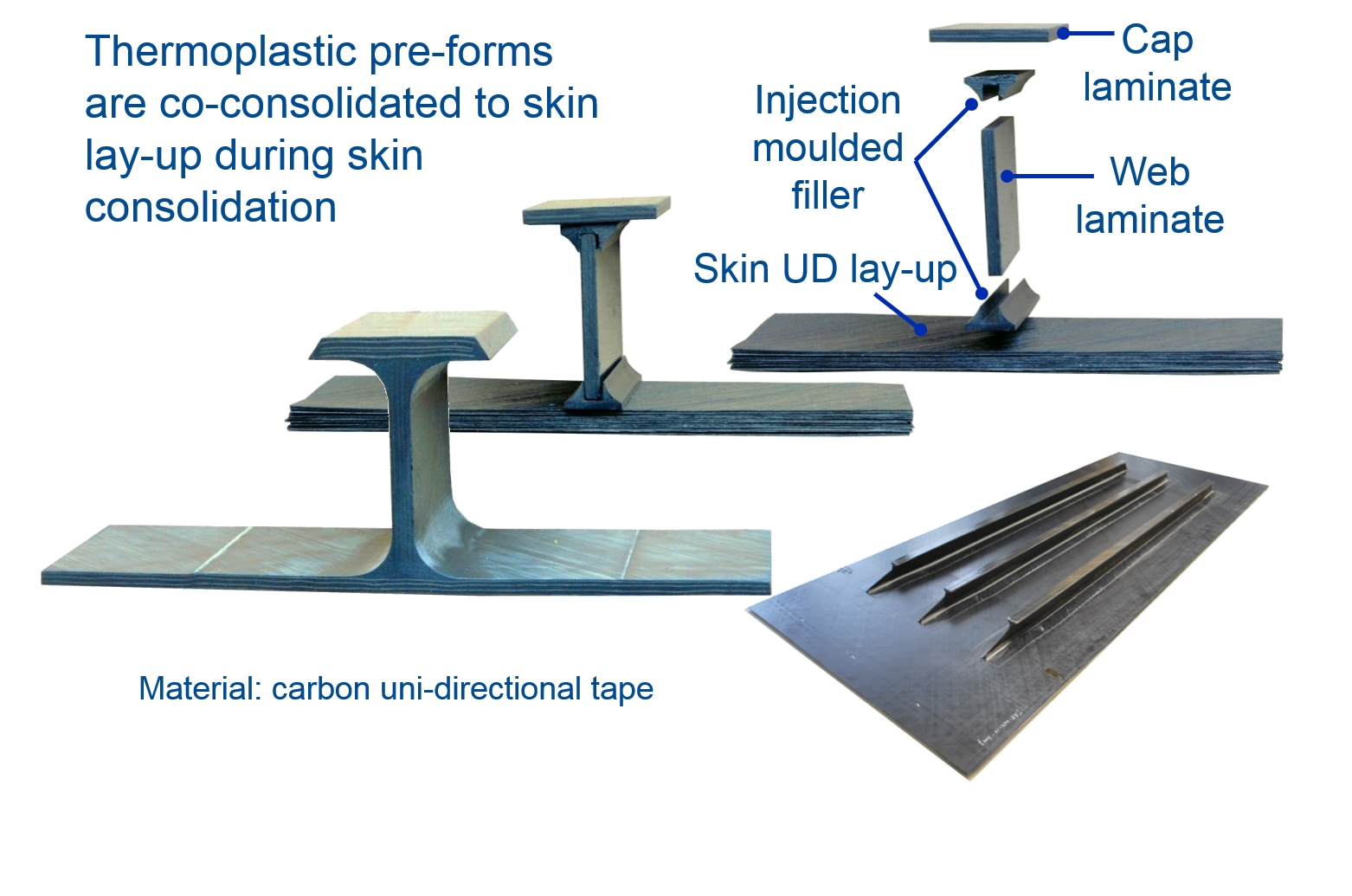

Sambungan pantat hemat biaya. GKN Fokker berinovasi dan mematenkan butt joint yang memungkinkan penyambungan orthogrid dan orthogrid-to-skin menggunakan elemen cetakan injeksi serat pendek yang hemat biaya dan laminasi datar serat kontinu untuk jaring dan tutup stringer (di sini stringer T; panel Gulfstream menggabungkan L stringer dengan teknik yang sama). Sumber | GKN Fokker

Dengan demikian, ini mewakili generasi baru dalam desain pengaku badan pesawat yang telah berkembang selama bertahun-tahun pengembangan orthogrid. Awalnya, GKN Fokker menggunakan stringer T di mana tutup bagian memanjang dan melingkar terus menerus dan tumpang tindih di sudut-sudutnya. Bergabung dengan bingkai, bagaimanapun, membutuhkan pelepasan tutup melingkar. Jadi, stringer T menjadi stringer L dan bingkai menjadi stringer blade melingkar dengan bingkai kemudian dilas ke mereka.

Modifikasi lain diperlukan karena stringer melengkung yang digunakan baik secara longitudinal maupun melingkar membuat pelepasan pahat jauh lebih menantang. Dengan demikian, stringer L dirancang dengan sudut cap-to-web lebih dari 90 derajat, sehingga potongan pahat selalu dapat meluncur ke samping keluar dari grid stringer.

Sambungan bokong

GKN Fokker mengembangkan tidak hanya desain orthogrid, tetapi juga pendekatan manufaktur baru untuk grid serta mekanisme penyambungan grid-to-skin. “Kisi-kisi bisa sangat mahal untuk dibuat,” catat Offringa, “tetapi kisi-kisi kami terbuat dari laminasi datar dan ‘pengisi’ cetakan injeksi sederhana”

Lebih khusus lagi, GKN Fokker menerapkan teknologi butt joint yang telah dipatenkan pada panel Gulfstream (juga pada panel TAPAS sebelumnya). Jaring dan tutup komponen stringer T atau L, serta komponen blade stringer, dibuat dari bentuk awal yang dipotong waterjet dari serat karbon datar/laminasi PEKK. Elemen penyambung (skin to web dan web to cap) adalah filler berbentuk pi yang dicetak dengan injeksi yang terbuat dari bahan karbon/PEKK serat pendek. Baik resin dan jenis serat karbon cocok dengan yang ada di anggota kisi.

Kulit dan orthogrid dikonsolidasikan bersama dalam alat garis cetakan bagian dalam (IML) Invar. Pahat ini memiliki alur di mana komponen ortogrid dan blok perkakas dimuat. Kulit yang dibentuk AFP kemudian ditempatkan pada IML, dan seluruh rakitan dikantongi dan dikonsolidasikan dengan autoklaf.

Pengelasan

Pengelasan otomatis. Berkontribusi pada kelayakan ekonomi panel pesawat komposit termoplastik, GKN Fokker mengembangkan dan menggunakan teknik pengelasan robot. Sumber | GKN Fokker

Kombinasi desain orthogrid dan sambungan butt memungkinkan penyambungan orthogrid dan rangka tanpa pengencang melalui pengelasan. Beberapa teknologi pengelasan dikembangkan oleh anggota tim TAPAS selama fase TAPAS2, termasuk teknologi pengelasan induksi, konduksi dan ultrasonik. Panel Gulfstream menggunakan pengelasan konduksi untuk menyambungkan web bingkai ke stringer blade melingkar. Tugas ini dilakukan dengan kepala las yang dipasang ke robot — pengembangan lain yang berkontribusi pada kemampuan manufaktur yang hemat biaya.

Satu langkah dari beberapa

GKN Fokker memulai kolaborasinya dengan Gulfstream pada tahun 2017, menciptakan konsep desain untuk panel badan pesawat. Desain dan fabrikasi beberapa panel lengkung diikuti pada tahun 2018 dan 2019, dengan demonstrasi panel pertama yang menjadi tonggak sejarah ditampilkan di JEC World tahun ini.

Komponen yang sudah selesai. Dengan elemen rangka yang dilas ke stringer blade melingkar, panel badan pesawat Gulfstream siap untuk pengujian, penilaian, dan pengembangan berkelanjutan saat perusahaan bekerja menuju produksi badan pesawat komposit termoplastik. Sumber | GKN Fokker

GKN Fokker terus membangun panel dan berharap dapat mencapai TRL4 (validasi komponen) akhir tahun ini. “Kami saat ini sedang mendiskusikan jalan menuju kedewasaan penuh,” lapor Offringa. Menunjukkan bahwa desain panel tidak menargetkan platform tertentu, Chapman melaporkan bahwa pengujian panel akan membantu memperdalam pemahaman Gulfstream tentang sifat dan kinerja material. Mengenai kasus bisnis yang lebih luas untuk struktur primer komposit termoplastik, termasuk kinerja jet, biaya produksi, biaya penggunaan dan daya tahan, Chapman berkomentar, “Kami akan mendapatkan pemahaman yang lebih baik tentang hal itu saat kami semakin jauh ke jalan penelitian dan pengembangan. Untuk saat ini, fokus kami adalah membuat bentuk kompleks ini dengan biaya yang efektif.”