Sorotan Aplikasi:Roket Cetak 3D dan Masa Depan Manufaktur Pesawat Luar Angkasa

Pencetakan 3D dengan cepat menjadi teknologi yang menarik untuk pembuatan pesawat ruang angkasa, dan roket pada khususnya. Baik perusahaan rintisan maupun pabrikan mapan merangkul pencetakan 3D untuk membuat komponen roket dengan desain dan kinerja yang ditingkatkan dengan biaya lebih rendah dan waktu penyelesaian yang lebih cepat.

Pekan ini, kami melanjutkan rangkaian Application Spotlight dengan melihat manfaat pencetakan 3D untuk bagian-bagian roket, bahkan seluruh bagian roket.

Lihat aplikasi lain yang tercakup dalam seri ini:

Pencetakan 3D untuk Penukar Panas

Pencetakan 3D untuk Bearing

Pencetakan 3D untuk Pembuatan Sepeda

Pencetakan 3D untuk Kedokteran Gigi Digital &Pembuatan Aligner Bening

Pencetakan 3D untuk Implan Medis

Pencetakan 3D untuk Pembuatan Alas Kaki

Pencetakan 3D untuk Komponen Elektronik

Pencetakan 3D di Industri Kereta Api

Kacamata Cetak 3D

Pencetakan 3D untuk Produksi Bagian Akhir

Pencetakan 3D untuk Bracket

Pencetakan 3D untuk Suku Cadang Turbin

Bagaimana Pencetakan 3D Memungkinkan Komponen Hidraulik Berperforma Lebih Baik

Bagaimana Pencetakan 3D Mendukung Inovasi di Industri Tenaga Nuklir

Mengapa pencetakan 3D digunakan untuk memproduksi komponen roket?

Perlombaan untuk membawa satelit ke luar angkasa menjadi semakin sengit.

Untuk alasan ini, produsen pesawat ruang angkasa dihadapkan pada tantangan untuk mempercepat pengembangan dan produksi roket, sementara juga mengurangi biaya dan meningkatkan efisiensi.

Namun, dalam pembuatan roket konvensional, beberapa siklus prototyping dan langkah-langkah produksi membuat prosesnya lama dan sangat mahal.

Misalnya, dibutuhkan waktu antara 10 dan 14 bulan untuk membuat ruang bakar konvensional (komponen roket struktural tempat campuran bahan bakar dan udara tekan dinyalakan).

Untuk memproduksi ruang bakar ini, pabrikan perlu membuang dan menempa komponen terpisah. Saluran pendingin kemudian perlu dikerjakan di sekitar ruang — proses yang sangat memakan waktu, tenaga dan biaya.

Mengingat tantangan ini, produsen roket besar sudah mulai memproduksi ruang bakar dengan manufaktur aditif. Setelah dirancang, ruang bakar cetak 3D dapat diproduksi dalam beberapa minggu, memungkinkan produsen mengurangi waktu dan biaya produksi secara signifikan.

Membuat perangkat keras yang akan diluncurkan di luar angkasa membutuhkan kinerja dan presisi yang luar biasa. Untuk memastikan peluncuran yang sukses, setiap bagian harus bekerja sama dengan mulus.

Dengan manufaktur tradisional, para insinyur menghadapi keterbatasan saat merancang bagian roket yang sangat kompleks. Pencetakan 3D logam memungkinkan para insinyur mengatasi beberapa keterbatasan proses tradisional dan mengembangkan komponen roket yang lebih kompleks dengan lebih cepat.

Teknologi pencetakan 3D yang digunakan untuk memproduksi komponen roket

Sampai hari ini, perusahaan pesawat ruang angkasa pada umumnya telah mengadopsi teknologi pencetakan 3D logam berbasis laser seperti Selective Laser Melting (SLM) untuk memproduksi bagian-bagian mesin roket seperti ruang bakar, injektor, nozel, pompa, dan katup. SLM menerapkan laser yang kuat dan disetel halus ke lapisan bubuk logam, menyatukan partikel logam. Proses ini diulang untuk ratusan lapisan hingga bagian dibuat.

SLM menawarkan presisi tinggi (dapat mencetak lapisan setipis 20 mikron) dan dioptimalkan untuk bekerja dengan berbagai macam logam berkinerja tinggi , dari titanium hingga paduan nikel. Teknologi ini biasanya digunakan untuk bagian yang lebih kecil.

Selain SLM, beberapa perusahaan pesawat luar angkasa menggunakan teknologi Direct Energy Deposition (DED) untuk membuat komponen besar. Printer DED 3D bekerja dengan melelehkan material logam dengan laser atau berkas elektron saat disimpan melalui nozzle ke platform build.

Biasanya, mesin DED memiliki tingkat deposisi material yang tinggi dan dapat bekerja dengan material logam baik dalam bentuk bubuk atau kawat, sehingga menghasilkan bagian yang sangat padat dengan bentuk yang mendekati jaring.

Manfaat pencetakan 3D untuk roket

Kemampuan untuk mengulangi dengan cepat

Salah satu keuntungan terbesar dari pencetakan 3D untuk bagian roket adalah kemampuan untuk mengulangi desain dengan sangat cepat.

“Dengan aditif, Anda dapat melewati lima iterasi desain bahkan sebelum Anda mendapatkan yang pertama melalui metode tradisional, dan kelimanya bersama-sama mungkin akan berharga kurang dari satu iterasi tradisional ,” kata Scott Killian, Manajer Pengembangan Bisnis Aerospace untuk EOS Amerika Utara dalam sebuah wawancara dengan engineering.com.

Printer 3D dapat membuat bagian roket langsung dari file desain tanpa memerlukan perkakas. Jika suatu bagian memerlukan modifikasi, insinyur dapat dengan mudah membuat perubahan pada file CAD asli dan membuat desain baru yang dimodifikasi jauh lebih cepat daripada yang dimungkinkan oleh proses tradisional.

Fleksibilitas desain

Tanpa bergantung pada perkakas, pencetakan 3D menawarkan fleksibilitas kepada para insinyur pesawat ruang angkasa untuk menciptakan bentuk dan geometri kompleks yang tidak dapat dicapai dengan proses konvensional.

Pertimbangkan ruang bakar. Sebuah komponen penting di semua mesin roket, ruang bakar harus tahan terhadap lingkungan bertekanan tinggi dan suhu hingga 5.000 °F (2760 °C), karena propelan bercampur dan menyala di dalamnya.

Untuk bekerja secara efisien, komponen ini memerlukan saluran pendingin internal yang kompleks yang diisi dengan gas yang didinginkan hingga kurang dari 100 °F (38 °C) di atas nol mutlak.

Secara tradisional, saluran pendingin ini sangat rumit dan mahal untuk dikembangkan. Mereka membutuhkan perkakas khusus untuk saluran pendingin mesin CNC dan mematri dinding luar ruangan. Segmen terpisah ini kemudian perlu dilas menjadi satu bagian.

Pencetakan 3D, di sisi lain, menyederhanakan proses dengan memungkinkan untuk memproduksi seluruh ruangan secara langsung. Lebih jauh lagi, ini memungkinkan desain saluran pendinginan yang rumit seperti yang ditunjukkan pada gambar di atas, yang tidak mungkin dikerjakan dengan mesin.

Suku cadang roket yang lebih murah

Mesin adalah bagian paling mahal dari kendaraan peluncuran (kendaraan bertenaga roket yang digunakan untuk meluncurkan satelit atau pesawat luar angkasa lainnya ke luar angkasa). Biaya mesin dapat mencapai 40% dari biaya keseluruhan roket. Dengan menggunakan pencetakan 3D untuk membuat bagian-bagian mesin yang penting, produsen roket dapat secara dramatis mengurangi biaya keseluruhan pesawat ruang angkasa.

Pencetakan 3D memungkinkan para insinyur merampingkan produksi komponen mesin roket, melewati sejumlah langkah produksi. Semakin sedikit langkah, semakin sedikit peralatan dan penyesuaian yang diperlukan, yang pada akhirnya menghasilkan biaya produksi yang lebih rendah.

Selain itu, mengotomatiskan proses produksi dengan pencetakan 3D berarti bahwa sebagian besar biaya tenaga kerja dihilangkan dari persamaan .

Misalnya, perusahaan kedirgantaraan Inggris, Orbex, menggunakan teknologi SLM dan paduan nikel untuk mencetak mesin 3D untuk peluncur Perdananya. Pencetakan 3D logam memungkinkan Orbex mengurangi waktu penyelesaiannya hingga 90% dan menurunkan biaya hingga 50% dibandingkan dengan proses produksi yang lebih tradisional, seperti permesinan CNC.

Perusahaan ruang angkasa komersial milik pribadi milik Elon Musk, SpaceX, telah juga menggunakan pencetakan 3D untuk mengurangi biaya dan menawarkan fleksibilitas yang lebih besar dalam proses produksi pendorong Draco dan SuperDraco-nya. Perusahaan menggunakan printer 3D logam berbasis SLM untuk membuat ruang pembakaran Inconel.

Menurut Musk, “melalui pencetakan 3D, suku cadang mesin yang kuat dan berperforma tinggi dapat dibuat dalam waktu singkat biaya dan waktu metode pembuatan tradisional .”

Perakitan yang disederhanakan

Selain itu, insinyur juga dapat sangat mengurangi jumlah langkah dalam proses perakitan. Ini dapat dicapai dengan bagian roket pencetakan 3D yang terbuat dari beberapa komponen sebagai satu kesatuan.

Ambil contoh kepala injektor. Kepala injektor adalah salah satu elemen inti dari modul propulsi, yang mendorong campuran bahan bakar ke dalam ruang bakar.

Secara tradisional, kepala injektor terbuat dari puluhan atau bahkan ratusan bagian, yang perlu dikerjakan dan dilas bersama-sama. Sebaliknya, pencetakan 3D dapat menghasilkan komponen seperti satu bagian.

Para peneliti di German Aerospace Center (DLR) menggunakan pencetakan 3D untuk membuat desain baru kepala injektor untuk peluncur satelit kecil.

Hasilnya adalah bagian monolitik yang 10% lebih ringan. Dengan mengurangi jumlah komponen dari 30 menjadi hanya satu, tim peneliti juga menghilangkan titik kegagalan yang diketahui di lokasi pengikatan. Terakhir, desain baru yang dioptimalkan dikatakan meningkatkan kinerja suku cadang dan memperpanjang umur suku cadang.

Demikian pula, spesialis pencetakan 3D logam, EOS, menyederhanakan perakitan kepala injektor untuk peluncur Ariane 6-nya , dikembangkan oleh ArianeGroup, perusahaan patungan Airbus Group dan Safran.

Penggunaan teknologi SLM memungkinkan tim untuk mendesain ulang kepala injektor sebagai satu komponen, bukan 248 komponen yang diperlukan untuk desain tradisional. Keuntungan tambahan termasuk pengurangan biaya 50% dan waktu tunggu yang tiga kali lebih rendah.

Contoh bagian roket yang dicetak 3D

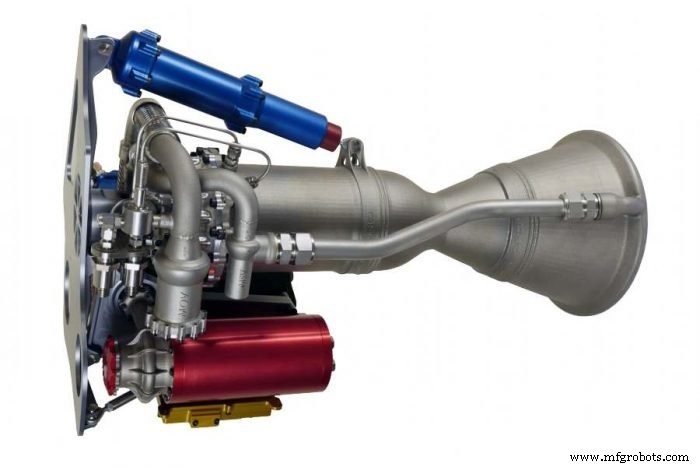

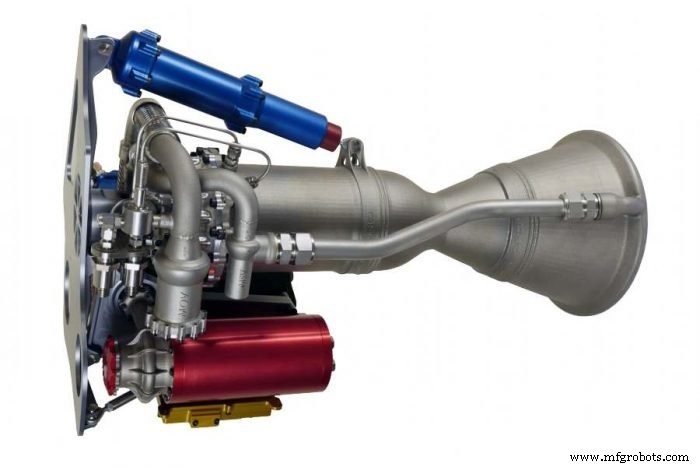

Mesin Rutherford cetak 3D milik Rocket Lab

Pada bulan Juli, Rocket Lab, sebuah perusahaan kedirgantaraan yang berbasis di California, menyelesaikan mesin roket Rutherford yang dicetak 3D ke-100. Perusahaan telah menggunakan pencetakan 3D untuk semua komponen mesin utamanya (termasuk ruang bakar, injektor, pompa, dan katup propelan utama) sejak 2013.

Sembilan mesin propelan cair Rutherford menggerakkan roket Electron Rocket Lab, yang terbuat dari komposit dan dapat membawa muatan hingga 225 kg. Suku cadang mesin dicetak 3D menggunakan teknologi Electron Beam Melting (EBM), yang dikatakan dapat menghasilkan suku cadang mesin lebih murah daripada proses konvensional.

Baru-baru ini, Rocket Lab sekali lagi membuktikan keandalan mesin cetak 3D, berhasil meluncurkan empat satelit di orbit dengan peluncur Electron-nya.

Pada tahun 2020, perusahaan berencana melakukan dua kali peluncuran per bulan. Dengan pencetakan 3D yang memungkinkan Rocket Lab menghasilkan mesin dalam hitungan hari, bukan bulan, tim berada di posisi yang tepat untuk mewujudkan rencana ini.

3D mencetak seluruh roket

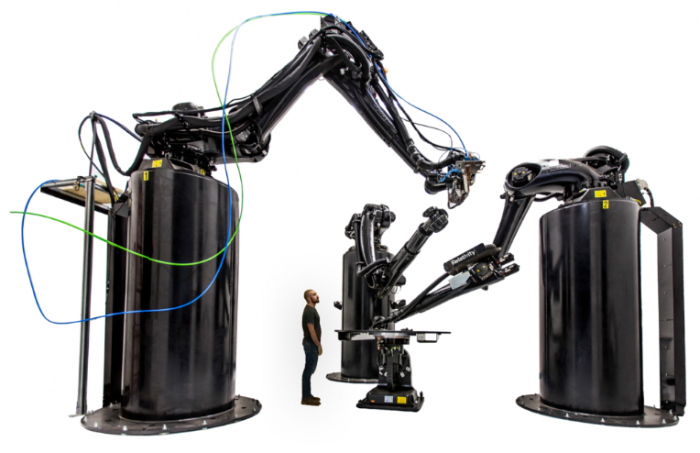

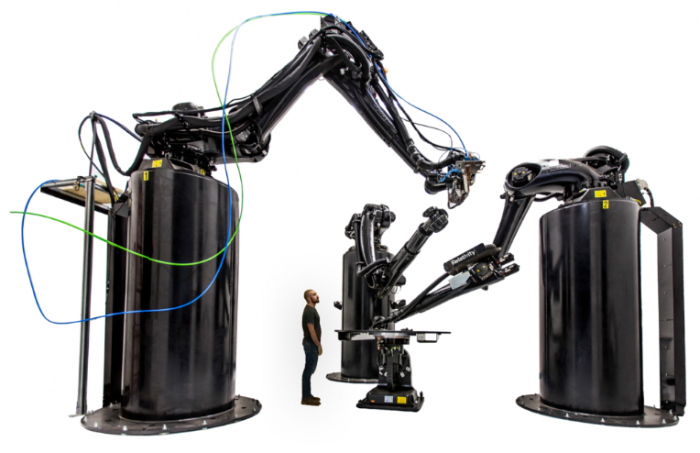

Startup yang berbasis di California, Relativity Space, ingin melampaui mesin roket cetak 3D. Perusahaan sedang mengembangkan roket Terran, yang sekitar 95% komponennya akan dicetak 3D.

Untuk mencapai hal ini, perusahaan telah mengembangkan Stargate, salah satu printer 3D logam DED terbesar di dunia. Dengan kemampuan membuat komponen berdiameter 2,7 m (9 kaki) dan tinggi sekitar 4,5 m (15 kaki), Stargate akan mencetak semua tangki bahan bakar dan komponen roket besar lainnya.

Dengan menggunakan pencetakan 3D untuk memproduksi hampir seluruh roket, Relativity Space berharap dapat mengurangi berat roket secara signifikan, yang berpotensi mengurangi biaya peluncuran, sekaligus meningkatkan muatan.

Pencetakan 3D juga akan mengurangi jumlah bagian yang perlu dirakit, sehingga meningkatkan kekuatan dan stabilitas roket.

Untuk suku cadang yang lebih kecil, perusahaan menggunakan teknologi SLM.

Menurut Ruang Relativitas, pencetakan 3D memungkinkannya mengubah desain dengan cepat dan menggunakan lebih sedikit perkakas dan tenaga daripada yang biasanya dibutuhkan dalam pengembangan roket. Pada akhirnya, ini dapat memungkinkan Ruang Relativitas untuk beralih dari bahan mentah menjadi roket yang siap terbang dalam waktu kurang dari dua bulan.

Ruang Relativitas saat ini adalah satu-satunya perusahaan yang menerapkan teknologi pencetakan 3D untuk seluruh roket. Akankah konsep roket cetak 3D terbukti berhasil? Jawabannya pada akhirnya akan terletak pada pengujian dan peluncuran. Peluncuran uji coba roket Terran yang dicetak 3D dijadwalkan pada akhir 2020.

Masa depan pencetakan 3D di luar angkasa

Pencetakan 3D telah merevolusi cara roket dan bagian-bagian mesin roket dirancang dan diproduksi. Dasar-dasar desain roket mungkin tidak berubah, tetapi pencetakan 3D logam telah membuka cara baru untuk meningkatkan kinerja roket, menawarkan kebebasan desain yang lebih besar.

Teknologi ini dapat membantu mengurangi biaya pembuatan mesin, salah satu komponen roket yang paling mahal. Hal ini dicapai dengan mengurangi jumlah langkah produksi dan memungkinkan iterasi desain yang lebih sering.

Meskipun kemampuan pencetakan 3D di luar bagian-bagian mesin belum diuji, potensi teknologi untuk pencetakan 3D sepenuhnya roket di masa depan benar-benar mengasyikkan.

Pencetakan 3D telah menjadi teknologi manufaktur utama untuk produksi pesawat ruang angkasa, memungkinkan para insinyur untuk berinovasi lebih cepat dan menghasilkan perjalanan ruang angkasa generasi berikutnya.

Dalam artikel berikutnya, kita akan membahas pencetakan 3D di industri alas kaki. Tetap disini!