Desain Disipasi Termal Internal PCB berdasarkan Model Termal

Perkembangan teknologi elektronik yang cepat menyebabkan peningkatan instan dalam hal kecepatan komputasi, frekuensi komputasi dan integritas produk elektronik. Selain itu, dengan menyusutnya volume produk elektronik, kerapatan daya volumetrik menjadi semakin tinggi. Selain itu, orientasi pengembangan ketebalan, ringan dan miniatur semuanya membuat komponen elektronik memiliki fitur peningkatan nilai kalor volume unit. Dengan peningkatan produk elektronik, keandalannya sangat dipengaruhi sebagai akibat dari peningkatan cepat kepadatan aliran panas di PCB. Menurut prinsip 10 derajat, setiap kali suhu naik 10 Derajat Celcius, sebagian parameter dari beberapa komponen akan berkurang setengahnya. Berdasarkan penelitian, 55% perangkat elektronik rusak karena suhu melewati nilai pengenal komponen. Oleh karena itu, tata letak komponen yang wajar dan disipasi termal PCB telah menjadi elemen utama yang harus dipertimbangkan oleh para insinyur.

Desain termal produk elektronik biasanya dibagi ke dalam level berikut:level sistem, level papan, dan level paket. Desain termal tingkat papan mengacu pada desain termal radiator, stensil elektronik, dan PCB. Artikel ini akan memberikan metode baru pembuangan panas yang membuat panas di bagian bawah komponen cepat ditransmisikan ke luar dan meningkatkan area disipasi termal komponen tanpa mempengaruhi tata letak PCB, yang bertujuan untuk mengurangi suhu komponen dan perbedaan suhu. Dibandingkan dengan metode tradisional disipasi termal, metode baru ini memiliki beberapa atribut termasuk beberapa struktur disipasi termal, pengurangan regangan termal PCB dan penggunaan ruang kecil. Disipasi termal PCB keseluruhan adalah anisotropik sebagai akibat dari beberapa pola lapisan PCB termasuk lapisan atas, lapisan bawah dan lapisan perutean yang mengarah ke beberapa fitur seperti kandungan tembaga, ketebalan tembaga, melalui lubang dan posisi. Berdasarkan perangkat lunak analisis termal dan bentuk fisik serta fitur termal komponen, artikel ini akan menyiapkan PCB dan komponen yang disederhanakan serta membahas panjang, lebar, dan jumlah sirip pendingin dengan hasil eksperimen yang keluar melalui analisis data simulasi berbagai kondisi.

Prinsip Analisis Termal

Teori analisis termal pada tingkat papan PCB didasarkan pada prinsip-prinsip dasar teori perpindahan panas. Prosedur perpindahan panas memiliki tiga mode perpindahan panas yang berbeda:konduksi termal, konveksi termal, dan radiasi termal, di antaranya konduksi termal adalah metode disipasi termal terkemuka.

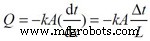

Menurut hukum Fourier tentang teori perpindahan panas, pada lapisan diferensial dengan ketebalan d apa pun sepanjang arah x, energi yang lewat d pada satuan waktu berbanding lurus dengan luas A dari laju perubahan suhu, yang dapat ditampilkan dalam rumus  .

.

Dalam rumus ini, Q (W) mengacu pada energi yang melewati area A pada satuan waktu, yang juga merupakan aliran panas. A (m²) mengacu pada luas penampang pada arah konduksi. L (m) mengacu pada panjang jalur konduksi. k [W/(m•°C)] adalah konduktivitas termal. t (°C) adalah perbedaan suhu antara dua sisi d. x (m) adalah jalur aliran panas. Minus menunjukkan kebalikan dari arah transmisi panas dan peningkatan suhu.

Densitas aliran panas q (W/m²) mengacu pada jumlah aliran panas yang melewati satuan luas A dalam satuan waktu, yang ditunjukkan dalam rumus  .

.

Bahan yang berbeda memiliki konduktivitas termal yang berbeda k yang nilainya tinggi menunjukkan konduktivitas yang sangat baik.

Teori Resistansi Termal PCB

PCB adalah jenis struktur multi-lapisan yang rumit sehingga konduksi panasnya bersifat anisotropik. Dalam hal analisis termal PCB, struktur material di setiap lapisan berbeda sehingga sulit untuk membuat model karena jumlah grid yang besar dan kecepatan komputasi yang lambat. Artikel ini menggunakan model yang disederhanakan dengan bantuan perangkat lunak analisis termal. Model PCB multi-layer yang disederhanakan ditampilkan pada Gambar 1 di bawah ini.

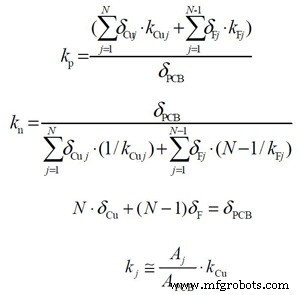

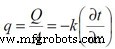

Misalkan lapisan tembaga dan lapisan FR-4 memiliki ketebalan yang sama dan setiap lapisan memiliki jarak yang sama. kn yaitu konduktivitas termal normal dan kp yaitu konduktivitas termal setiap lapisan digunakan untuk menggambarkan kinerja termal PCB. Rumus berikut dapat digunakan untuk menghitung nilai kn dan kp .

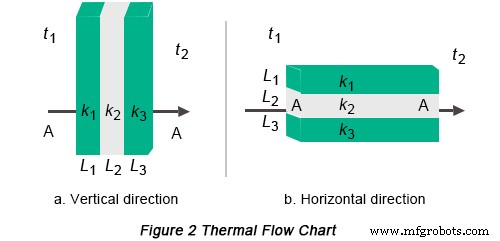

Dalam rumus ini, Cu mengacu pada ketebalan setiap lapisan tembaga; kCu adalah konduktivitas termal tembaga dengan nilai 388[W/(m•°C)]; kj adalah konduktivitas termal dari setiap perutean tembaga; B adalah ketebalan setiap lapisan FR-4; kF adalah konduktivitas termal FR-4 dengan nilai 0,35[W/(m•°C)]; PCB adalah ketebalan PCB keseluruhan; Aj adalah luas keseluruhan perutean tembaga pada lapisan j. Resistansi termal PCB ditunjukkan dalam model yang disederhanakan pada Gambar 2.

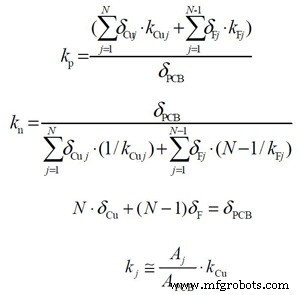

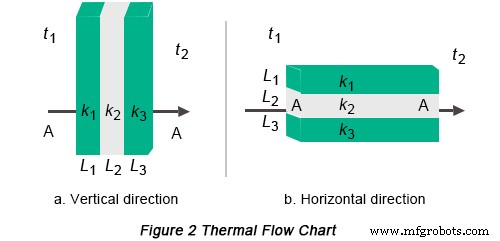

Suhu lapisan permukaan PCB dan lapisan bawah masing-masing t1 dan t2; panas yang ditransmisikan secara keseluruhan adalah Q; resistansi keseluruhan adalah R; resistansi termal setiap lapisan pada orientasi ketebalan adalah R1 , R2 dan R3 dan panjangnya L1 , L2 dan L3; luas papan adalah A. Berdasarkan Gambar 2(a), orientasi seharusnya vertikal saja dan hambatan termal dapat dihitung melalui rumus berikut:

R1 =L1 (A•k1 )

R2 =L2 (A•k2 )

R3 =L3 (A•k3 )

Berdasarkan Gambar 2(b), orientasi seharusnya horizontal saja dan resistansi termal dapat dihitung melalui rumus berikut:

R1 =L/(A1 •k1 )

R2 =L/(A2 •k2 )

R3 =L/(A3 •k3 )

1/R =1/R1 + 1/R2 + 1/R3

Tahanan panas keseluruhan sepanjang orientasi vertikal dan horizontal dapat ditampilkan sesuai dengan hubungan seri-paralel dari tahanan termal melalui rumus Q =(t1 - t2 )/R.

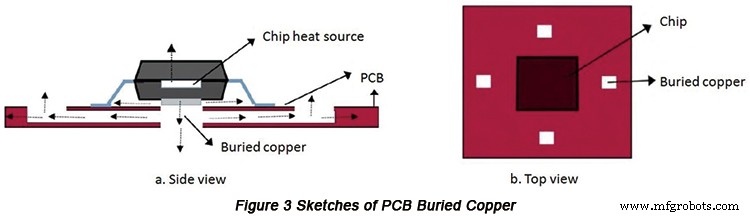

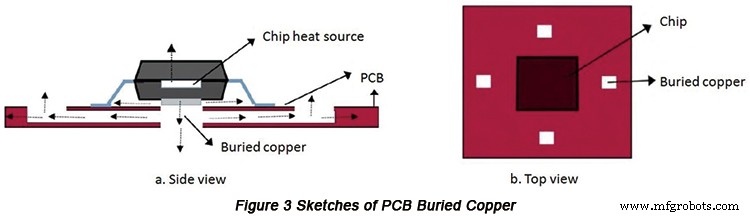

Berdasarkan rumus di atas, jelas bahwa resistansi termal keseluruhan pada orientasi horizontal jauh lebih rendah daripada pada orientasi vertikal. Oleh karena itu, jika tembaga ditanam secara horizontal pada PCB, efek disipasi termal yang lebih baik akan diperoleh. PCB lapisan ganda diambil oleh artikel ini sebagai objek analisis. Gambar 3 adalah sketsa tembaga terkubur PCB.

Analisis dan Verifikasi Simulasi

• Desain Model PCB

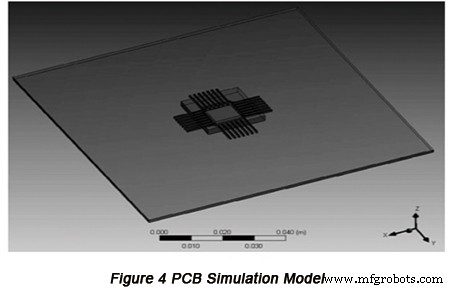

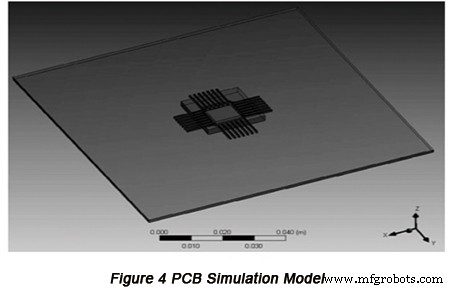

Ukuran model yang disederhanakan tercantum dalam tabel di bawah ini.

| Barang | Ukuran |

| PCB | 100mm*100mm |

| Chip | 10mm*10mm |

| Paket komponen | 20mm*20mm |

| Konsumsi energi chip | 8W |

Komponen ditempatkan di tengah PCB yang sumber panasnya memiliki tembaga yang terkubur di bawahnya. Sirip pendingin tembaga dikubur berdekatan dengan tembaga. Gambar 4 adalah model simulasi dengan ukuran 0.5mmx30mm.

Sirkuit dengan arus 2A diatur sebagai objek simulasi sehingga lebar garis minimal 0,5 mm dan lubang tembus 0,5 mm. Sirip pendingin yang berdekatan dengan tembaga yang terkubur harus memiliki jarak minimal 1 mm dan lebar sirip pendingin dalam artikel ini didefinisikan sebagai 0,13 mm, 0,25 mm, 0,5 mm, 0,75 mm, dan 1 mm, serta panjang 20 mm, 30 mm, dan 40 mm. Dalam kondisi lebar 10mm dan jarak kurang dari 1mm, jumlah sirip pendingin dengan lebar berbeda ditampilkan pada tabel di bawah ini.

| Lebar sirip (mm) | Suhu (°C) | Panjang sirip (mm) | Jumlah sirip |

|---|

| 20 | 30 | 40 |

| 0,13 | Tertinggi | 96,7 | 91.2 | 89.8 | 10 |

| Terendah | 89.1 | 84.5 | 83.4 |

| 0,25 | Tertinggi | 92,5 | 89,5 | 87.5 | 8 |

| Terendah | 85.4 | 83.6 | 81.9 |

| 0,50 | Tertinggi | 92,1 | 88.6 | 86,2 | 7 |

| Terendah | 85.3 | 83,2 | 81,2 |

| 0,75 | Tertinggi | 91.9 | 87.9 | 85.3 | 6 |

| Terendah | 85.2 | 83.0 | 80,8 |

| 1.00 | Tertinggi | 91.8 | 87.8 | 85.1 | 5 |

| Terendah | 85.0 | 82,9 | 80,8 |

| Suhu komponen tanpa tembaga terkubur (°C) | Tertinggi:108.4

Terendah:98.3 |

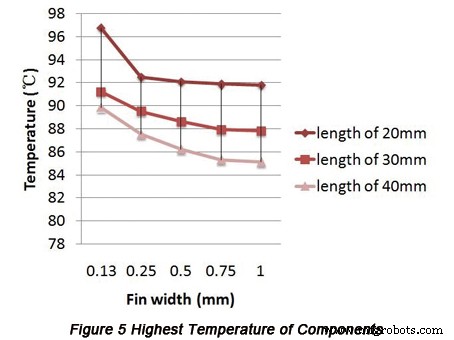

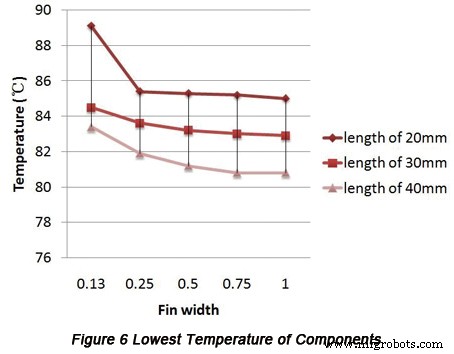

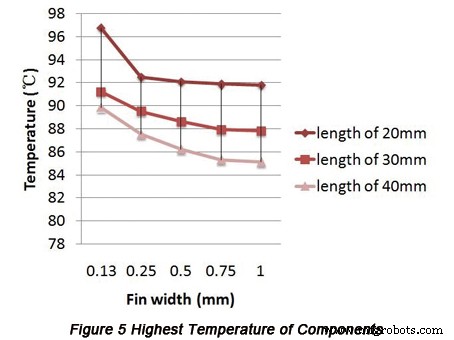

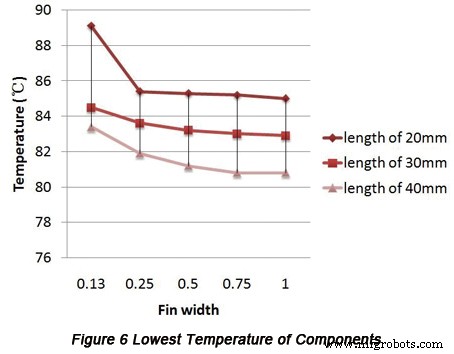

• Analisis Hasil

Berdasarkan Tabel 2, dapat disimpulkan bahwa perbedaan dalam hal lebar dan panjang sirip tembaga semuanya menyebabkan peningkatan suhu komponen PCB yang besar. namun, dalam aplikasi praktis, panjang PCB dan lebar sirip yang sesuai harus diambil dengan mempertimbangkan situasi praktis dan biaya tembaga. Gambar 5 adalah grafik suhu tertinggi komponen sedangkan Gambar 6 adalah grafik suhu terendah komponen.

Dari kecenderungan perubahan yang ditunjukkan oleh grafik, dapat diringkas bahwa ketika lebar sirip kurang dari 0,5 mm, suhu komponen sangat menurun dengan pembesaran lebar sirip. Pengurangan suhu menjadi stabil ketika lebarnya lebih dari 0,5 mm. Dengan demikian, perbedaan suhu adalah yang terbesar ketika lebar sirip dipertahankan 0,5 mm dengan biaya material terendah. Dengan bertambahnya sirip pendingin, suhu komponen menurun.

Suhu turun pada tingkat terbesar, lebih dari 5 °C ketika panjang sirip berkisar dari 20mm hingga 30mm. Suhu turun sedikit, lebih atau kurang dari 2°C ketika panjang sirip berkisar antara 30mm hingga 40mm. Oleh karena itu, pengurangan perbedaan suhu relatif besar ketika sirip dengan panjang 20mm hingga 30mm diambil dengan biaya yang relatif rendah. Mempertimbangkan fakta bahwa sirip pendingin PCB tidak boleh terlalu panjang atau terlalu lebar, cocok untuk mengambil sirip yang lebarnya 0,5 mm dan panjangnya 30 mm.

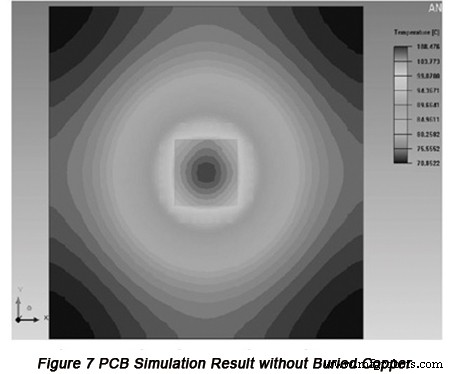

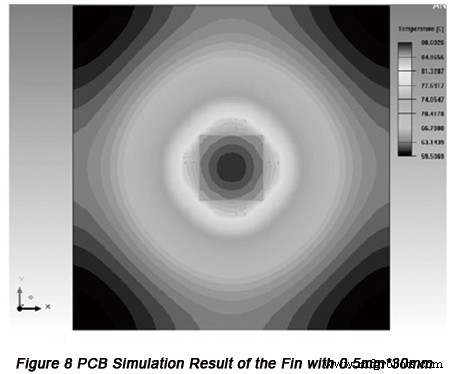

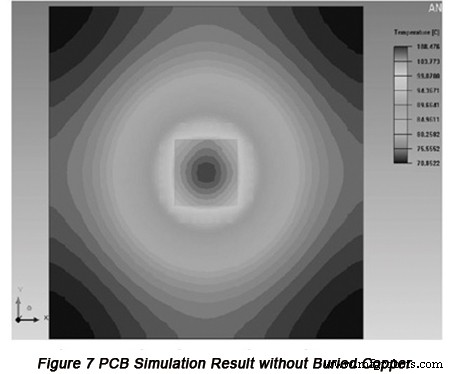

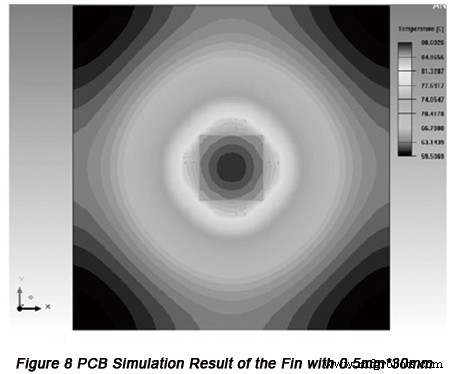

Gambar 7 adalah grafik distribusi suhu simulasi PCB tanpa terkubur tembaga sedangkan Gambar 8 adalah grafik distribusi suhu simulasi PCB dengan sirip yang panjangnya 30mm dan lebar 0,5mm.

Berdasarkan kedua gambar tersebut dapat diketahui bahwa suhu tertinggi turun dari 108,4°C menjadi 88,6°C, dengan tingkat penurunan sebesar 18,5%. Suhu terendah turun dari 98,3°C menjadi 83,2°C, dengan tingkat reduksi 15,3%. Berdasarkan perbandingan medan suhu antara Gambar 7 dan Gambar 8, PCB dengan tembaga terkubur mampu membantu medan suhu merata dan mengurangi perbedaan suhu papan sehingga hot spot dapat dihindari. PCB dengan tembaga terkubur mengurangi suhu komponen, yang bermanfaat untuk peningkatan disipasi termal komponen pada PCB sehingga keandalan komponen akan sangat meningkat.

Sumber Daya Bermanfaat

• Prinsip-Prinsip Terlengkap Desain Termal untuk PCB

• Tips Desain Termal untuk PCB yang Dikendalikan oleh Sistem FPGA

• Desain PCB Berdaya Tinggi di Lingkungan Bersuhu Tinggi

• PCB Inti Logam Solusi Ideal untuk Masalah Termal pada PCB dan PCBA

• Layanan Pembuatan PCB Fitur Lengkap dari PCBCart - Beberapa opsi Nilai tambah

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart - Mulai dari 1 buah

.

. .

.