Desain PCB Berdaya Tinggi di Lingkungan Bersuhu Tinggi

Sebagai platform terintegrasi komponen yang paling umum, PCB multi-layer menghubungkan papan sirkuit dan komponen bersama-sama. Dengan produk elektronik menjadi ringan, tipis dan berukuran kecil, dan memiliki kinerja tinggi, komponen IC menjadi sangat terintegrasi, yang mengarah pada integritas PCB yang tinggi. Akibatnya, produksi panas jelas meningkat dan kepadatan termal PCB semakin meningkat terutama karena penggunaan massal komponen IC frekuensi tinggi seperti tipe A/D atau D/A dan peningkatan frekuensi sirkuit. Jika kehilangan termal besar-besaran gagal dikirim, keandalan peralatan elektronik akan sangat dipengaruhi. Menurut statistik, di antara elemen yang menyebabkan kegagalan peralatan elektronik, suhu mencapai 55%, sebagai penyebab utama. Dengan meningkatnya suhu, tingkat kegagalan komponen elektronik akan meningkat secara eksponensial. Setelah suhu lingkungan meningkat sebesar 10 ° C, tingkat kegagalan beberapa komponen elektronik dapat meningkat hingga dua kali lipat. Untuk produk kedirgantaraan, jenis desain kontrol termal ini bahkan tidak dapat diabaikan karena metode desain yang tidak tepat untuk semua jenis sirkuit di lingkungan khusus mungkin akan mengakibatkan kegagalan total seluruh sistem. Oleh karena itu, banyak perhatian harus diberikan pada desain termal selama desain PCB.

Analisis harus dimulai dengan analisis penyebab. Penyebab langsung dari suhu tinggi PCB terletak pada adanya komponen konsumsi daya. Setiap komponen memiliki konsumsi daya dalam tingkat yang berbeda yang menimbulkan perubahan kekuatan termal. Ada 2 jenis fenomena kenaikan suhu:kenaikan suhu lokal atau kenaikan suhu area yang luas dan kenaikan suhu jangka pendek atau kenaikan suhu jangka panjang. Perpindahan panas memiliki 3 cara:konduksi panas, konveksi panas dan radiasi panas. Radiasi menghilangkan panas melalui gerakan gelombang elektromagnetik yang melewati ruang. Karena disipasi radiasi memiliki jumlah panas yang relatif rendah, biasanya dianggap sebagai metode disipasi berbantuan. Bagian ini akan memperkenalkan solusi untuk pembuangan panas PCB dalam proses operasi jangka panjang di lingkungan dengan suhu tinggi berdasarkan konduksi panas dan teknologi penyimpanan panas transien heat sink dengan jenis servo PCB sebagai contoh.

Pada PCB servo ini terdapat 2 chip power amplifier dengan daya 2W, 2 chip konversi R/D, 2 chip CPU, 1 chip EPLD dan 1 chip konversi A/D. Kekuatan keseluruhan dari PCB servo ini adalah 9W. PCB servo dipasang di lingkungan kedap udara dengan konveksi udara terbatas. Selain itu, karena ruang yang terbatas, disipasi pelat dingin tidak dapat dipasang pada PCB servo. Untuk memastikan pengoperasian normal PCB servo, hanya teknologi penyimpanan panas transien konduksi panas dan heat sink yang dapat digunakan untuk mentransfer panas yang dihasilkan dari PCB ke bodi.

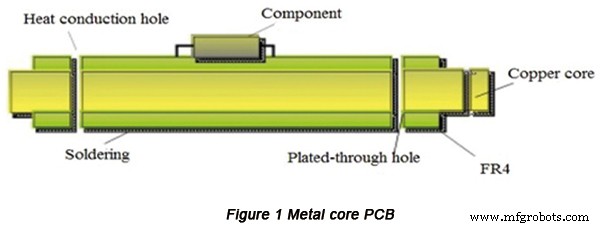

Ini adalah metode umum untuk menghilangkan panas melalui PCB inti logam. Pertama, papan logam dengan konduksi panas yang sangat baik tertanam di antara PCB multi-layer. Kemudian, panas dibuang langsung dari papan logam atau peralatan disjungtif dihubungkan ke papan logam untuk menghilangkan panas. Struktur operasi ditunjukkan pada Gambar 1.

Bahan utama PCB inti logam meliputi aluminium, tembaga dan baja. Ini juga dapat digunakan sebagai lapisan tanah. Lapisan atas dan lapisan bawah PCB inti logam dapat saling berhubungan melalui lubang berlapis dan panas dapat ditransfer pada lapisan dalam dan permukaan PCB inti logam. Elemen pemanas dapat langsung disolder di papan melalui bagian bawah dan lubang konduksi panas. Akibatnya, panas yang dihasilkan oleh elemen pemanas langsung ditransfer ke PCB inti logam yang mentransmisikan panas ke sasis tangen oleh lubang konduksi panas dan mengirimkannya keluar. PCB dengan struktur seperti itu memiliki serangkaian aplikasi yang luas tetapi mereka juga dapat menimbulkan beberapa masalah. PCB inti logam sangat tebal sehingga deformasi cenderung terjadi pada pembuangan panas yang tidak merata, yang menyebabkan kontak longgar antara chip pada PCB dan pin. Sangat mudah dan cepat untuk PCB inti logam untuk menghilangkan panas, yang membawa kesulitan besar untuk penggantian chip dan dalam proses penggantian chip; daya tarik panas lokal dari PCB inti logam akan menyebabkan deformasi serius dari PCB. Terbukti bahwa semakin besar area yang dimiliki PCB, semakin mudah berubah bentuk.

Untuk menyelesaikan masalah di atas, peningkatan desain harus dilakukan pada PCB inti logam:

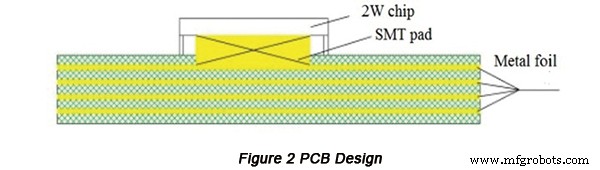

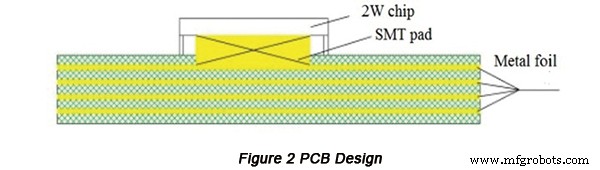

sebuah. Foil tembaga 4 lapis dengan ketebalan 0,15 mm dapat dijepit di PCB sehingga ketebalan PCB dapat meningkat 3 mm untuk memastikan PCB tidak mudah berubah bentuk dan keandalan melalui lubang meningkat.

b. Untuk chip dengan pembangkit panas 2W, bantalan SMT dapat ditambahkan ke bagian bawah chip untuk mentransfer panas ke lapisan logam PCB.

c. Bagian bawah chip mampu mentransfer panas ke lapisan foil tembaga internal oleh foil tembaga dengan area yang luas dan konduksi panas melalui lubang.

d. Lapisan isolasi di kedua sisi PCB dapat digiling untuk mewujudkan metalisasi tepi PCB. Disipasi panas dapat dicapai melalui kontak antara PCB tepi telanjang dan alas. Pemasangan dapat diselesaikan dengan 36 sekrup untuk meningkatkan konduksi panas PCB dan bodi.

Setelah penerapan langkah-langkah yang disebutkan di atas, desain PCB yang ditingkatkan ditunjukkan pada Gambar 2.

Untuk menyiapkan pemodelan dan analisis simulasi pada PCB servo, perangkat lunak FLOTHERM digunakan untuk situasi panas peralatan elektronik. Kondisi tepi servo PCB adalah:lingkungan 65 ° C dengan waktu operasi 90 menit. Komponen pada PCB servo semuanya memenuhi persyaratan penurunan X. Suhu tubuh yang diperbolehkan dari masing-masing komponen ditunjukkan sebagai tabel berikut:

| Komponen | Konsumsi Panas/W | Suhu Maksimum Penurunan X/°C | Suhu Tubuh Maksimum Penurunan X/°C |

| Chip CPU | 0.6 | 100 | 87 |

| Chip R/D | 0.5 | 100 | 87 |

| Chip EPLD | 0.5 | 100 | 85 |

| Chip Penguat Daya | 2.0 | 100 | 87 |

Komponen daya utama pada PCB servo termasuk 2 chip (49.76mm*41.4mm) yang masing-masing memiliki konsumsi panas 2W. Konsumsi panas komponen lain pada PCB servo seluruhnya adalah 5W dan konsumsi panas keseluruhan PCB adalah 9W, komponen penggerak servo 10W, catu daya 40W, dan konsumsi panas keseluruhan servo dan catu daya adalah 59W.

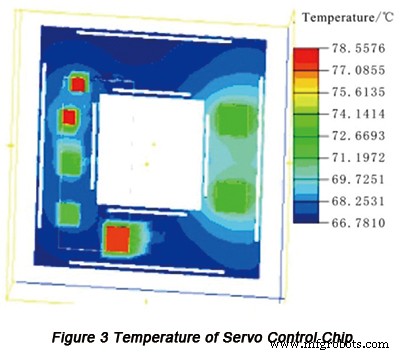

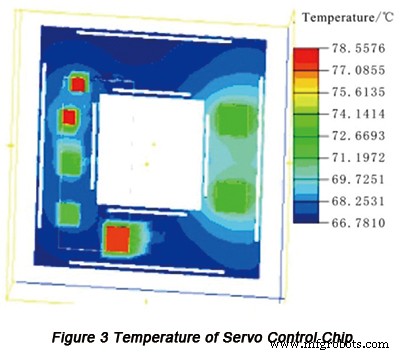

Suhu chip kontrol servo ditunjukkan pada Gambar 3.

Analisis panas operasi selama 90 menit di lingkungan 65 ° C menunjukkan:dalam proses operasi selama 30 menit terus menerus, suhu chip naik dengan cepat, mencapai 72 ° C di atas; dalam proses operasi selama 50 menit terus menerus, suhu chip secara bertahap tetap stabil; dalam proses operasi selama 90 menit terus menerus; suhu tubuh chip 2W (87°C) adalah 77,9°C; suhu tubuh chip 0.6W (87°C) adalah 84°C;; suhu tubuh chip 0,5W (87°C) adalah 78,2°C; suhu tubuh chip 0,5W (85 °C) adalah 77°C;.

Berdasarkan perhitungan dan simulasi kondisi operasi desain panas, suhu chip kontrol servo tetap dalam kisaran yang wajar. Dalam proses analisis teoretis, tidak ada ruang antara chip dan PCB secara default. Namun dalam proses pemasangan yang sebenarnya, mungkin ada beberapa ruang di antara mereka dan silika gel dapat digunakan untuk mengisi ruang untuk memastikan efek pembuangan panas dari PCB.

Biarkan PCBCart Memproduksi PCB Daya Tinggi Anda

PCBCart telah memproduksi papan sirkuit sejak tahun 2005. Di antara pengalaman lebih dari sepuluh tahun kami, kami telah mencetak papan sirkuit untuk berbagai proyek yang terlibat dalam suhu tinggi. Perlu entah bagaimana untuk membuat papan sirkuit Anda? Hubungi kami di halaman ini dan lihat bagaimana kami dapat membantu. Kutipan PCB selalu gratis dan disambut baik.

Sumber Daya Bermanfaat

• Memanfaatkan Sumber Daya Manufaktur Elektronik China untuk Mendapatkan Keseimbangan Optimal antara Biaya dan Kinerja

• Cara Mengevaluasi Produsen PCB atau Perakit PCB

• Layanan Fabrikasi PCB Fitur Lengkap dari PCBCart

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart