Kuningan

Latar Belakang

Kuningan adalah logam yang terutama terdiri dari tembaga dan seng. Tembaga adalah komponen utama, dan kuningan biasanya diklasifikasikan sebagai paduan tembaga. Warna kuningan bervariasi dari coklat kemerahan tua hingga kuning keperakan muda tergantung pada jumlah seng yang ada; semakin banyak seng, semakin terang warnanya. Kuningan lebih kuat dan lebih keras dari tembaga, tetapi tidak sekuat atau sekeras baja. Mudah dibentuk menjadi berbagai bentuk, penghantar panas yang baik, dan umumnya tahan terhadap korosi dari air asin. Karena sifat-sifat ini, kuningan digunakan untuk membuat pipa dan tabung, pengupasan cuaca dan potongan arsitektur lainnya, sekrup, radiator, alat musik, dan selongsong peluru untuk senjata api.

Sejarah

Pengrajin logam kuno di daerah yang sekarang dikenal sebagai Suriah atau Turki timur tahu cara melelehkan tembaga dengan timah untuk membuat logam yang disebut perunggu sejak 3000 SM. Terkadang mereka juga membuat kuningan tanpa disadari, karena endapan bijih timah dan seng terkadang ditemukan bersamaan, dan kedua bahan tersebut memiliki warna dan sifat yang mirip.

Sekitar 20 SM-A.D. Pada 20 Januari, pekerja logam di sekitar Laut Mediterania dapat membedakan bijih seng dari yang mengandung timah dan mulai mencampur seng dengan tembaga untuk membuat koin kuningan dan barang-barang lainnya. Sebagian besar seng diperoleh dengan memanaskan mineral yang dikenal sebagai kalamin, yang mengandung berbagai senyawa seng. Dimulai sekitar tahun 300 M, industri pengerjaan logam kuningan berkembang pesat di tempat yang sekarang disebut Jerman dan Belanda.

Meskipun para pekerja logam awal ini dapat mengenali perbedaan antara bijih seng dan bijih timah, mereka masih tidak mengerti bahwa seng adalah logam. Baru pada tahun 1746 seorang ilmuwan Jerman bernama Andreas Sigismund Marggraf (1709-1782) mengidentifikasi seng dan menentukan sifat-sifatnya. Proses penggabungan logam tembaga dan seng untuk membuat kuningan dipatenkan di Inggris pada tahun 1781.

Selongsong peluru logam pertama untuk senjata api diperkenalkan pada tahun 1852. Meskipun beberapa logam yang berbeda dicoba, kuningan adalah yang paling sukses karena kemampuannya untuk memperluas dan menutup sungsang di bawah tekanan ketika peluru pertama kali ditembakkan, kemudian segera berkontraksi untuk membiarkan yang kosong. selongsong peluru untuk dikeluarkan dari senjata api. Properti ini menyebabkan pengembangan senjata otomatis cepat.

Bahan Baku

Komponen utama kuningan adalah tembaga. Jumlah tembaga bervariasi antara 55% dan 95% berat tergantung pada jenis kuningan dan tujuan penggunaannya. Kuningan yang mengandung persentase tembaga yang tinggi dibuat dari tembaga yang dimurnikan secara elektrik yang setidaknya 99,3% murni untuk meminimalkan jumlah bahan lain. Kuningan yang mengandung persentase tembaga yang lebih rendah juga dapat dibuat dari tembaga yang dimurnikan secara elektrik, tetapi lebih umum dibuat dari potongan paduan tembaga daur ulang yang lebih murah. Ketika skrap daur ulang digunakan, persentase tembaga dan bahan lain dalam skrap harus diketahui sehingga pabrikan dapat menyesuaikan jumlah bahan yang akan ditambahkan untuk mencapai komposisi kuningan yang diinginkan.

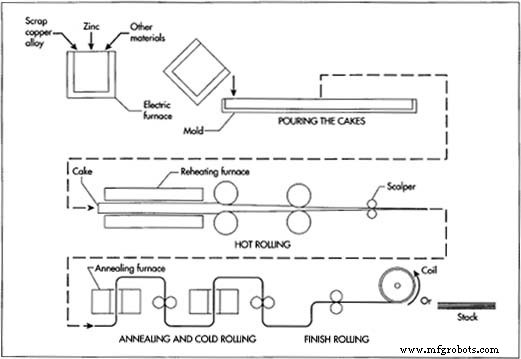

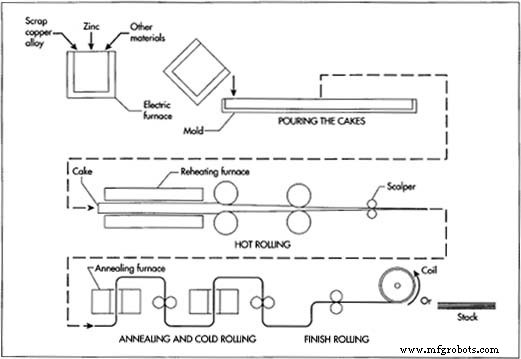

Komponen kedua dari kuningan adalah seng. Jumlah seng bervariasi antara 5% dan 40% berat tergantung pada jenis kuningan.  Diagram yang menggambarkan langkah-langkah manufaktur tipikal dalam produksi 6rass. Kuningan dengan persentase seng yang lebih tinggi lebih kuat dan lebih keras, tetapi juga lebih sulit dibentuk dan memiliki ketahanan korosi yang lebih rendah. Seng yang digunakan untuk membuat kuningan adalah kelas komersial yang kadang-kadang dikenal sebagai spelter.

Diagram yang menggambarkan langkah-langkah manufaktur tipikal dalam produksi 6rass. Kuningan dengan persentase seng yang lebih tinggi lebih kuat dan lebih keras, tetapi juga lebih sulit dibentuk dan memiliki ketahanan korosi yang lebih rendah. Seng yang digunakan untuk membuat kuningan adalah kelas komersial yang kadang-kadang dikenal sebagai spelter.

Beberapa kuningan juga mengandung persentase kecil bahan lain untuk meningkatkan karakteristik tertentu. Hingga 3,8% berat timbal dapat ditambahkan untuk meningkatkan kemampuan mesin. Penambahan timah meningkatkan ketahanan korosi. Besi membuat kuningan lebih keras dan membuat struktur butiran internal lebih kecil sehingga logam dapat dibentuk dengan tumbukan berulang dalam proses yang disebut penempaan. Arsenik dan antimon terkadang ditambahkan ke kuningan yang mengandung lebih dari 20% seng untuk menghambat korosi. Bahan lain yang dapat digunakan dalam jumlah yang sangat kecil adalah mangan, silikon, dan fosfor.

Desain

Nama-nama tradisional untuk berbagai jenis kuningan biasanya mencerminkan warna bahan atau tujuan penggunaan. Misalnya, kuningan merah mengandung seng 15% dan berwarna kemerahan, sedangkan kuningan kuning mengandung seng 35% dan berwarna kekuningan. Kartrid kuningan mengandung 30% seng dan digunakan untuk membuat selongsong peluru untuk senjata api. Kuningan angkatan laut memiliki hingga 39,7% seng dan digunakan dalam berbagai aplikasi di kapal.

Sayangnya, nama-nama kuningan tradisional yang tersebar di sejumlah nama yang salah. Kuningan dengan seng 10% disebut perunggu komersial, meskipun tidak mengandung timah dan bukan perunggu. Kuningan dengan 40% seng dan 3,8% timah disebut perunggu arsitektural, meskipun sebenarnya itu adalah kuningan bertimbal.

Sebagai akibat dari nama yang terkadang membingungkan ini, kuningan di Amerika Serikat sekarang ditetapkan oleh Sistem Penomoran Terpadu untuk logam dan paduan. Sistem ini menggunakan huruf—dalam hal ini huruf "C" untuk tembaga, karena kuningan merupakan paduan tembaga—diikuti lima angka. Kuningan yang komposisi kimianya membuatnya cocok untuk dibentuk menjadi produk akhir dengan metode mekanis, seperti penggulungan atau penempaan, disebut kuningan tempa, dan angka pertama penunjukannya adalah I sampai 7. Kuningan yang komposisi kimianya membuatnya cocok untuk dibuat dibentuk menjadi produk akhir dengan menuangkan logam cair ke dalam cetakan disebut kuningan tuang, dan digit pertama penunjukannya adalah 8 atau 9.

Proses Pembuatan

Proses manufaktur yang digunakan untuk memproduksi kuningan melibatkan penggabungan bahan baku yang sesuai menjadi logam cair, yang dibiarkan mengeras. Bentuk dan sifat logam yang dipadatkan kemudian diubah melalui serangkaian operasi yang dikontrol dengan hati-hati untuk menghasilkan stok kuningan yang diinginkan.

Stok kuningan tersedia dalam berbagai bentuk termasuk pelat, lembaran, strip, foil, batang, batang, kawat, dan billet tergantung pada aplikasi akhir. Misalnya, sekrup kuningan dipotong dari panjang batang. Sirip zigzag yang digunakan di beberapa radiator kendaraan ditekuk dari strip. Pipa dan tabung dibentuk dengan mengekstrusi, atau memeras billet persegi panjang dari kuningan panas melalui lubang berbentuk, yang disebut die, untuk membentuk silinder berongga yang panjang.

Perbedaan antara pelat, lembaran, strip, dan foil adalah ukuran keseluruhan dan ketebalan bahan. Pelat adalah potongan kuningan besar, datar, persegi panjang dengan ketebalan lebih dari sekitar 0,2 inci (5 mm)—seperti sepotong kayu lapis yang digunakan dalam konstruksi bangunan. Lembaran biasanya memiliki ukuran keseluruhan yang sama dengan pelat, tetapi lebih tipis. Strip dibuat dari lembaran yang telah dipotong menjadi potongan-potongan yang panjang dan sempit. Foil seperti strip, hanya lebih tipis. Beberapa foil kuningan bisa setipis 0,0005 inci (0,013 mm).

Proses pembuatan yang sebenarnya tergantung pada bentuk dan sifat yang diinginkan dari stok kuningan, serta mesin dan praktik tertentu yang digunakan di pabrik kuningan yang berbeda. Berikut adalah proses manufaktur khas yang digunakan untuk memproduksi lembaran kuningan dan strip.

Mencair

- 1 Jumlah yang sesuai dari potongan paduan tembaga yang sesuai ditimbang dan dipindahkan ke dalam tungku listrik di mana ia dilebur pada suhu sekitar 1.920 °F (1.050 °C). Setelah menyesuaikan jumlah seng dalam paduan bekas, jumlah seng yang sesuai ditambahkan setelah tembaga meleleh. Sejumlah kecil seng tambahan, sekitar 50% dari total seng yang dibutuhkan, dapat ditambahkan untuk mengkompensasi setiap seng yang menguap selama operasi peleburan. Jika bahan lain diperlukan untuk formulasi kuningan tertentu, bahan tersebut juga ditambahkan jika tidak ada dalam skrap tembaga.

- 2 Logam cair dituangkan ke dalam cetakan berukuran kira-kira 8 inci x 18 inci x 10 kaki (20 cm x 46 cm x 3 m) dan dibiarkan mengeras menjadi lempengan yang disebut kue. Dalam beberapa operasi, peleburan dan penuangan dilakukan secara semi-kontinyu untuk menghasilkan pelat yang sangat panjang.

- 3 Jika kue sudah cukup dingin untuk dipindahkan, kue dikeluarkan dari cetakan dan dipindahkan ke area penggulungan tempat kue tersebut disimpan.

Penggulung panas

- 4 Kue dimasukkan ke dalam tungku dan dipanaskan kembali hingga mencapai suhu yang diinginkan. Suhu tergantung pada bentuk akhir dan sifat dari stok kuningan.

- 5 Kue yang dipanaskan kemudian diumpankan melalui serangkaian rol baja berlawanan yang mengurangi ketebalan kuningan selangkah demi selangkah menjadi sekitar 0,5 inci (13 mm) atau kurang. Pada saat yang sama, lebar kuningan meningkat. Proses ini kadang-kadang disebut breakdown rolling.

- 6 Kuningan, yang sekarang jauh lebih dingin, melewati mesin penggilingan yang disebut calo. Mesin ini memotong lapisan tipis dari permukaan luar kuningan untuk menghilangkan oksida yang mungkin terbentuk pada permukaan sebagai akibat dari paparan logam panas ke udara.

Anil dan penggulungan dingin

- 7 Saat kuningan digulung panas, kuningan semakin sulit untuk dikerjakan. Ia juga kehilangan keuletannya, atau kemampuannya untuk diregangkan lebih jauh. Sebelum kuningan dapat digulung lebih lanjut, kuningan harus dipanaskan terlebih dahulu untuk menghilangkan sebagian kekerasannya dan membuatnya lebih ulet. Proses ini disebut anil. Suhu dan waktu anil bervariasi sesuai dengan komposisi kuningan dan sifat yang diinginkan. Potongan yang lebih besar dari kuningan canai panas dapat ditempatkan dalam tungku tertutup dan dianil bersama dalam satu batch. Potongan yang lebih kecil dapat ditempatkan pada konveyor sabuk logam dan diumpankan terus menerus melalui tungku dengan segel kedap udara di setiap ujungnya. Dalam kedua metode, atmosfer di dalam tungku diisi dengan gas netral seperti nitrogen untuk mencegah kuningan bereaksi dengan oksigen dan membentuk oksida yang tidak diinginkan pada permukaannya.

- 8 Potongan kuningan yang dianil kemudian diumpankan melalui rangkaian rol lain untuk lebih mengurangi ketebalannya menjadi sekitar 0,1 inci (2,5 mm). Proses ini disebut cold rolling karena suhu kuningan jauh lebih rendah daripada suhu saat rolling panas. Penggulungan dingin merusak struktur internal kuningan, atau butiran, dan meningkatkan kekuatan dan kekerasannya. Semakin banyak ketebalan yang dikurangi, semakin kuat dan semakin keras material tersebut. Pabrik cold-rolling dirancang untuk meminimalkan defleksi pada lebar roller untuk menghasilkan lembaran kuningan dengan ketebalan yang hampir seragam.

- 9 Langkah 7 dan 8 dapat diulang berkali-kali untuk mencapai ketebalan, kekuatan, dan tingkat kekerasan yang diinginkan. Di beberapa pabrik, potongan kuningan dihubungkan bersama menjadi satu lembaran panjang yang berkesinambungan dan diumpankan melalui serangkaian tungku anil dan pabrik penggulung yang diatur dalam pola serpentin vertikal.

- 10 Pada titik ini, lembaran lebar dapat dipotong menjadi bagian yang lebih sempit untuk menghasilkan strip kuningan. Strip kemudian dapat diberi penangas asam dan bilas untuk membersihkannya.

Selesai bergulir

- 11 Lembaran dapat diberi penggulungan dingin akhir untuk mengencangkan toleransi pada ketebalan atau untuk menghasilkan permukaan akhir yang sangat halus. Mereka kemudian dipotong sesuai ukuran, ditumpuk atau digulung tergantung pada ketebalan dan tujuan penggunaan, dan dikirim ke gudang untuk didistribusikan.

- 12 Strip juga dapat diberi penggulungan akhir akhir sebelum dipotong memanjang, digulung, dan dikirim ke gudang.

Kontrol Kualitas

Selama produksi, kuningan tunduk pada evaluasi dan kontrol konstan terhadap bahan dan proses yang digunakan untuk membentuk stok kuningan tertentu. Komposisi kimia bahan baku diperiksa dan disesuaikan sebelum dilebur. Waktu dan suhu pemanasan dan pendinginan ditentukan dan dipantau. Ketebalan lembaran dan strip diukur pada setiap langkah. Akhirnya, sampel produk jadi diuji untuk kekerasan, kekuatan, dimensi, dan faktor lainnya untuk memastikan mereka memenuhi spesifikasi yang diperlukan.

Masa Depan

Kuningan memiliki kombinasi kekuatan, ketahanan korosi, dan sifat mampu bentuk yang akan terus menjadikannya bahan yang berguna untuk banyak aplikasi di masa mendatang. Kuningan juga memiliki keunggulan dibandingkan bahan lain karena sebagian besar produk yang terbuat dari kuningan didaur ulang atau digunakan kembali, daripada dibuang di tempat pembuangan sampah, yang akan membantu memastikan pasokan yang berkelanjutan selama bertahun-tahun.

Diagram yang menggambarkan langkah-langkah manufaktur tipikal dalam produksi 6rass. Kuningan dengan persentase seng yang lebih tinggi lebih kuat dan lebih keras, tetapi juga lebih sulit dibentuk dan memiliki ketahanan korosi yang lebih rendah. Seng yang digunakan untuk membuat kuningan adalah kelas komersial yang kadang-kadang dikenal sebagai spelter.

Diagram yang menggambarkan langkah-langkah manufaktur tipikal dalam produksi 6rass. Kuningan dengan persentase seng yang lebih tinggi lebih kuat dan lebih keras, tetapi juga lebih sulit dibentuk dan memiliki ketahanan korosi yang lebih rendah. Seng yang digunakan untuk membuat kuningan adalah kelas komersial yang kadang-kadang dikenal sebagai spelter.