Filter Keramik

Latar Belakang

Selama banyak proses industri, langkah penyaringan mungkin diperlukan untuk menghilangkan kotoran dan meningkatkan kualitas produk akhir. Tergantung pada prosesnya, filter dapat mengalami suhu tinggi dan lingkungan yang korosif. Oleh karena itu, bahan filter dengan suhu dan ketahanan kimia yang baik diperlukan.

Filter keramik memenuhi persyaratan ini dan mulai digunakan dalam berbagai aplikasi. Salah satu aplikasi utama adalah penyaringan logam cair selama pengecoran berbagai komponen. Lainnya adalah filter knalpot mesin diesel. Pasar dunia untuk filter logam cair melebihi $200 juta per tahun.

Industri pengecoran logam adalah yang terbesar keenam di Amerika Utara, menyumbang lebih dari $20 miliar untuk ekonomi AS. Sekitar 13 juta ton coran logam dikirim setiap tahun, dengan 85% terbuat dari logam besi (besi). Coran digunakan di lebih dari 80% dari semua barang tahan lama.

Dalam proses pengecoran, logam padat dilebur, dipanaskan sampai suhu yang tepat (dan kadang-kadang diperlakukan untuk memodifikasi komposisi kimianya), dan kemudian dituangkan ke dalam rongga atau cetakan, yang berisi dalam bentuk yang tepat selama pemadatan. Jadi, dalam satu langkah, bentuk sederhana atau kompleks dapat dibuat dari logam apa pun yang dapat dilebur. Bagian cor berkisar dalam ukuran dari sepersekian inci dan sepersekian ons (seperti masing-masing gigi pada ritsleting), hingga lebih dari 30 kaki (9,14 m) dan banyak ton (seperti baling-baling besar dan rangka batang laut liner).

Meskipun ada sejumlah proses pengecoran yang berbeda, die casting digunakan untuk lebih dari sepertiga dari semua pengecoran logam dan menyumbang lebih dari $7,3 miliar untuk ekonomi AS setiap tahun. Proses ini melibatkan penyuntikan logam cair ke dalam cetakan baja di bawah tekanan tinggi. Logam—baik aluminium, seng, magnesium, dan terkadang tembaga—ditahan di bawah tekanan sampai mengeras menjadi bentuk yang diinginkan. Suku cadang berkisar dari mesin mobil dan suku cadang transmisi; untuk komponen rumit untuk komputer dan perangkat medis; atau ke stapler meja sederhana.

Berbagai proses pengecoran berbeda terutama dalam bahan cetakan (apakah pasir, logam, atau bahan lainnya) dan metode penuangan (gravitasi, vakum, tekanan rendah, atau tekanan tinggi). Semua proses berbagi persyaratan bahwa bahan mengeras dengan cara yang akan memaksimalkan sifat, sekaligus mencegah potensi cacat, seperti rongga susut, porositas gas, dan inklusi yang terperangkap.

Inklusi ini dapat dihilangkan dengan menempatkan filter keramik di sistem gating yang mengarah ke cetakan. Filter tersebut harus menahan serangan pada suhu tinggi oleh berbagai logam cair. Logam-logam ini dapat mengandung unsur-unsur reaktif seperti aluminium, titanium, hafnium, dan karbon. Menggunakan filter ini dapat mengurangi tingkat skrap sebesar 40% dan meningkatkan hasil sebesar 10% untuk pembuatan berbagai macam suku cadang yang terbuat dari paduan besi, baja tahan karat, paduan super, aluminium, atau paduan nonferrous lainnya.

Filter logam cair umumnya datang dalam dua bentuk:struktur seperti busa berpori dengan pori-pori yang saling berhubungan yang bervariasi dalam arah atau penampang, atau struktur seluler atau sarang lebah berpori yang diekstrusi dengan sel berbagai bentuk (persegi atau segitiga) dan penampang konstan. Meskipun secara global jenis filter yang paling populer adalah busa, filter seluler digunakan di 75% aplikasi di Amerika Utara.

Filter dapat memiliki sel terbuka atau sel tertutup. Filter sel terbuka (retikulat) terdiri dari jaringan rongga yang saling berhubungan yang dikelilingi oleh jaring keramik dan banyak digunakan untuk penyaringan logam cair. Filter sel tertutup (busa) terdiri dari jaringan serupa tetapi balok dijembatani oleh permukaan tipis yang mengisolasi sel individu. Porositas terbuka dalam struktur sel terbuka sangat penting dalam aplikasi filter. Sifat-sifat filter bergantung pada geometri seluler (kepadatan, ukuran sel) dan sifat material. Keuntungannya termasuk stabilitas suhu tinggi dan bobot rendah.

Ukuran pori filter ini didefinisikan sebagai sel atau pori per inci linier (ppi). Untuk filter sarang lebah, ini berkisar antara 64-121 ppi atau 240 ppi. Untuk filter busa, ukuran pori jauh lebih sulit diukur tetapi umumnya berkisar antara 10-30 ppi.

Filter busa, yang pertama kali diperkenalkan lebih dari 20 tahun yang lalu untuk pengecoran nonferrous, juga digunakan dalam unit tuang langsung untuk pengecoran baja. Inklusi yang berkisar dari 0,125-2 inci (0,3175-5,1 cm). atau lebih panjang dan hingga 0,25 inci (0,635 cm) kedalaman dapat dihapus. Inklusi ini berasal dari bahan cetakan, refraktori sendok, dan reoksidasi selama proses penuangan.

Filtrasi terjadi dengan gangguan mekanis, dengan inklusi besar dipisahkan pada permukaan filter dan inklusi kecil terperangkap di dalam filter. Filter busa mampu menjebak inklusi secara signifikan lebih kecil daripada area pori terbukanya dan juga dapat menghilangkan inklusi cair.

Perilaku kejutan termal (ketahanan terhadap perubahan suhu yang tiba-tiba) untuk filter busa bergantung pada ukuran selnya, meningkat dengan sel yang lebih besar. Kekuatan awalnya dipertahankan setelah kejutan termal dan kemudian secara bertahap menurun dengan meningkatnya suhu pendinginan. Kepadatan yang lebih tinggi juga dapat meningkatkan ketahanan kejut termal.

Bahan Baku

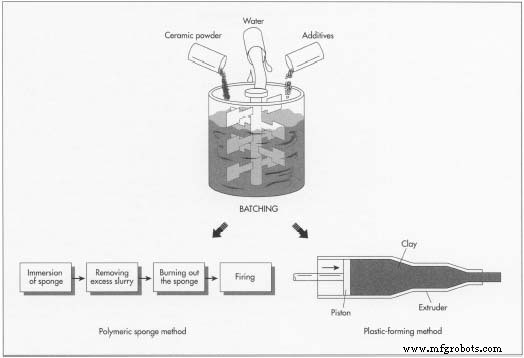

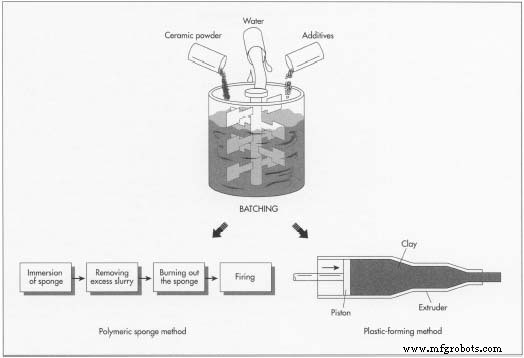

Bahan filter biasanya berupa serbuk oksida logam dengan berbagai komposisi. Ini termasuk aluminium oksida, zirkonium oksida, spinel (kombinasi magnesium dan aluminium oksida), mullite (kombinasi aluminium dan silikon oksida), silikon karbida, dan kombinasinya. Serat keramik dari berbagai komposisi juga dapat ditambahkan untuk meningkatkan sifat tertentu. Aditif lainnya termasuk pengikat (alumina hidrat, natrium silikat), agen antibusa (silikon atau alkohol), dan bahan kimia lainnya untuk meningkatkan sifat bubur. Air biasanya digunakan untuk membuat bubur keramik.

Desain

Untuk kinerja filter yang optimal, filter harus dirancang dengan komposisi yang tepat, ukuran pori, dan properti yang sesuai dengan aplikasi tertentu. Ukuran dan bentuk harus disesuaikan agar sesuai dengan sistem cetakan dari bagian yang dicor. Area port yang memadai harus diizinkan sehingga filter tidak mencekik sistem saluran selama penyaringan. Area filter harus antara tiga hingga lima kali total area choke yang disuplai oleh filter.

Kriteria kinerja utama saat merancang filter adalah laju aliran, efisiensi penyaringan, kekuatan panas/dingin, ketahanan terak, ketahanan kejut termal, tingkat kualitas, dan biaya. Setiap desain lebih baik dalam beberapa hal daripada yang lain, dengan pengorbanan desain yang signifikan diperlukan dalam banyak kasus.

Manufaktur

Proses

Ada beberapa metode yang digunakan untuk membuat filter keramik. Metode spons polimer, yang akan dijelaskan lebih rinci di sini, menghasilkan struktur sel terbuka dengan mengimpregnasi spons polimer dengan bubur keramik, yang kemudian dibakar untuk meninggalkan keramik berpori. Metode pembusaan langsung dapat menghasilkan struktur sel terbuka dan sel tertutup, dengan struktur busa lebih umum. Dalam metode ini, campuran kimia yang mengandung komponen keramik dan bahan organik yang diinginkan diperlakukan untuk menghasilkan gas. Gelembung kemudian diproduksi dalam bahan, menyebabkannya berbusa. Bahan keramik berpori yang dihasilkan kemudian dikeringkan dan dibakar. Untuk struktur sarang lebah atau seluler, metode pembentukan plastik yang disebut ekstrusi digunakan, di mana campuran bubuk keramik ditambah aditif dipaksa melalui cetakan berbentuk (seperti adonan bermain). Struktur seluler  Filter keramik diproduksi dengan beberapa cara berbeda. Metode spons polimer menghasilkan struktur sel terbuka dengan menghamili spons polimer dengan bubur keramik, yang kemudian dibakar untuk meninggalkan keramik berpori. Untuk membuat sarang lebah atau struktur seluler, metode pembentukan plastik yang disebut ekstrusi digunakan, di mana campuran bubuk keramik ditambah aditif dipaksa melalui cetakan berbentuk (seperti adonan bermain). juga dapat diproduksi dengan menggunakan metode pengepresan.

Filter keramik diproduksi dengan beberapa cara berbeda. Metode spons polimer menghasilkan struktur sel terbuka dengan menghamili spons polimer dengan bubur keramik, yang kemudian dibakar untuk meninggalkan keramik berpori. Untuk membuat sarang lebah atau struktur seluler, metode pembentukan plastik yang disebut ekstrusi digunakan, di mana campuran bubuk keramik ditambah aditif dipaksa melalui cetakan berbentuk (seperti adonan bermain). juga dapat diproduksi dengan menggunakan metode pengepresan.

Memilih spons

- 1 Pertama, spons polimer harus dipilih dengan sifat yang sesuai. Ukuran pori spons menentukan ukuran pori keramik akhir setelah pembakaran. Itu juga harus dapat memulihkan bentuk aslinya dan diubah menjadi gas pada suhu di bawah yang dibutuhkan untuk membakar keramik. Polimer yang dapat memenuhi persyaratan ini meliputi poliuretan, selulosa, polivinil klorida, polistirena, dan lateks. Spons polimer tipikal memiliki ukuran lebar 3,94-39,4 inci (10-100 cm) dan ketebalan 0,394-3,94 inci (1-10 cm).

Menyiapkan bubur

- 2 Setelah spons dipilih, dibuat bubur dengan mencampur bubuk keramik dan aditif dalam air. Serbuk keramik biasanya terdiri dari partikel berukuran kurang dari 45 mikron. Jumlah air dapat berkisar antara 10-40% dari total berat bubur.

Merendam spons

- 3 Sebelum perendaman, spons biasanya dikompres untuk menghilangkan udara, terkadang menggunakan pendorong mekanis beberapa kali. Setelah direndam dalam bubur, spons dibiarkan mengembang dan bubur mengisi sel-sel yang terbuka. Langkah kompresi/ekspansi dapat diulang untuk mencapai kepadatan yang diinginkan.

Menghilangkan kelebihan bubur

- 4 Setelah infiltrasi, antara 25-75% slurry harus dikeluarkan dari spons. Ini dilakukan dengan mengompresi spons di antara papan kayu, sentrifugasi, atau melewati rol yang telah ditentukan. Kesenjangan antara rol menentukan jumlah yang dihapus. Terkadang busa yang diresapi melewati langkah pembentukan lain karena masih fleksibel.

Pengeringan

- 5 Spons yang terinfiltrasi kemudian dikeringkan menggunakan salah satu dari beberapa metode—pengeringan udara, pengeringan oven, atau pemanasan gelombang mikro. Pengeringan udara membutuhkan waktu delapan hingga 24 jam. Pengeringan oven berlangsung antara 212-1.292° F (100-700 ° C) dan selesai dalam 15 menit hingga enam jam.

Membakar spons

- 6 Langkah pemanasan lain diperlukan untuk menghilangkan bahan organik dari bubur dan membakar spons. Ini terjadi di udara atau atmosfer inert antara 662-1.472 ° F (350-800 ° C) selama 15 menit hingga enam jam dengan laju pemanasan yang lambat dan terkontrol untuk menghindari hancurnya struktur keramik. Suhu tergantung pada suhu di mana bahan spons terurai.

Menembak keramik

- 7 Struktur keramik harus dipanaskan hingga suhu antara 1.832-3.092° F (1.000-1.700° C) untuk memadatkan material pada tingkat yang terkendali untuk menghindari kerusakan. Siklus pembakaran tergantung pada komposisi keramik tertentu dan sifat akhir yang diinginkan. Misalnya, bahan aluminium oksida mungkin memerlukan pembakaran pada 2.462° F (1.350° C) selama lima jam.

Kontrol Kualitas

Bahan baku biasanya harus memenuhi persyaratan mengenai komposisi, kemurnian, ukuran partikel, dan sifat lainnya. Properti yang dipantau dan dikendalikan selama pembuatan biasanya bersifat dimensional dan kemudian spesifik desain. Untuk filter busa, berat filter harus diukur untuk menentukan efisiensi pelapisan. Filter yang diekstrusi diukur untuk kepadatan. Kedua parameter berhubungan dengan sifat kekuatan.

Produk Sampingan/Limbah

Proses manufaktur dikontrol dengan hati-hati untuk meminimalkan pemborosan. Secara umum, kelebihan bubur tidak dapat didaur ulang karena dapat mengubah kemurnian dan muatan padat dari bubur asli, sehingga mempengaruhi sifat akhir.

Masa Depan

Pasar pengecoran logam diperkirakan menurun sebesar 2,7% pada tahun 1999, terutama karena melemahnya ekonomi global, dengan total pengapalan diperkirakan mencapai 14,5 juta ton. Penjualan akan meningkat sedikit menjadi $28,8 miliar. Meskipun pengiriman casting akan terus sedikit menurun pada tahun 2000 dan 2001, dalam jangka panjang, pengiriman diharapkan mencapai hampir 18 juta ton pada tahun 2008, dengan penjualan sebesar $45 miliar. Pengiriman dan penjualan akan melihat tingkat pertumbuhan 10 tahun masing-masing 1,7% dan 4,75%.

Meningkatnya penggunaan komponen logam yang lebih ringan, seperti aluminium die casting, telah mendorong pertumbuhan di sektor otomotif. Saat ini, ada rata-rata 150 lb (68,1kg) coran aluminium per kendaraan, jumlah yang diproyeksikan akan tumbuh menjadi 200 lb (90,8 kg) per tahun pada tahun 2000.

Filter keramik akan terus memainkan peran penting dalam menghasilkan coran berkualitas dan akan mengikuti pertumbuhan pasar casting. Volume dolar dapat menurun karena penurunan harga yang berkelanjutan. Tuntutan kualitas dan produktivitas untuk coran logam meningkatkan kebutuhan akan filter karena filter menyediakan cara yang cepat dan andal untuk mendapatkan coran yang baik. Dengan demikian, pembeli casting semakin sering menentukan "difilter".

Filter keramik diproduksi dengan beberapa cara berbeda. Metode spons polimer menghasilkan struktur sel terbuka dengan menghamili spons polimer dengan bubur keramik, yang kemudian dibakar untuk meninggalkan keramik berpori. Untuk membuat sarang lebah atau struktur seluler, metode pembentukan plastik yang disebut ekstrusi digunakan, di mana campuran bubuk keramik ditambah aditif dipaksa melalui cetakan berbentuk (seperti adonan bermain). juga dapat diproduksi dengan menggunakan metode pengepresan.

Filter keramik diproduksi dengan beberapa cara berbeda. Metode spons polimer menghasilkan struktur sel terbuka dengan menghamili spons polimer dengan bubur keramik, yang kemudian dibakar untuk meninggalkan keramik berpori. Untuk membuat sarang lebah atau struktur seluler, metode pembentukan plastik yang disebut ekstrusi digunakan, di mana campuran bubuk keramik ditambah aditif dipaksa melalui cetakan berbentuk (seperti adonan bermain). juga dapat diproduksi dengan menggunakan metode pengepresan.