Desain Pengecoran Logam—Kehidupan Pengecoran

Teknik pengecoran logam untuk kualitas dan nilai

Desain pengecoran logam yang baik berarti membuat cetakan paling sederhana yang akan menghasilkan bentuk yang diinginkan. Proses ini membutuhkan pengetahuan ahli tentang logam dan metode pengecoran untuk menemukan nilai terbaik dalam pengecoran berkualitas.

Pengguna akhir sering kali perlu mengetahui bagaimana perilaku benda logam tuang saat dipukul, dalam kondisi panas yang berbeda—dan yang terpenting, di bawah beban. Apakah akan melengkung, retak, atau berubah bentuk seiring waktu? Persyaratan mekanis ini menentukan jenis logam apa yang terbaik untuk suatu produk. Desain logam mungkin juga memerlukan tingkat penyelesaian tertentu untuk alasan estetika atau mekanis. Seorang insinyur atau desainer memilih logam dan metode pengecoran untuk menjawab kebutuhan ini, dan membuat desain menggunakan pengalaman mereka tentang bagaimana bahan dan metode saling mempengaruhi dalam pengecoran. Mengetahui perilaku logam dalam keadaan cair, dingin, dan padat adalah penting saat membuat desain yang akan meminimalkan masalah di lantai produksi.

Variabel dalam desain pengecoran logam

Kemampuan logam

Ada empat karakteristik logam utama yang memengaruhi hasil desain pengecoran:

- Fluiditas adalah kemudahan berbagai logam mengalir dalam keadaan cair. Semakin cair suatu logam ketika cair, semakin baik ia dapat menangkap detail kecil di dalam cetakan.

- Penyusutan adalah tingkat kontraksi logam cair saat mendingin dari keadaan cair. Penyusutan cair menggambarkan tingkat kontraksi ketika logam pertama kali mulai mendingin, penyusutan pemadatan menggambarkan titik waktu ketika logam mulai membeku dari cair menjadi padat, dan penyusutan padat ketika logam telah mengeras. Tingkat ini dapat memprediksi strain dan cacat yang mungkin terjadi selama pendinginan. Jika bagian dari desain membeku lebih cepat daripada yang lain, itu dapat merusak integritas casting.

- Pembentukan slag atau Dross menggambarkan keberadaan inklusi non-logam dalam pengecoran, dan di mana mereka dapat diterima (permukaan) atau merugikan (bawah permukaan).

- Suhu penuangan adalah suhu di mana paduan tertentu dapat dituangkan; semakin panas logamnya, semakin banyak tantangan produksi yang muncul.

Perpindahan panas

Dua tingkat perpindahan panas yang berbeda mempengaruhi seberapa cepat logam mengeras dalam cetakan. Salah satunya adalah dispersi panas logam melalui dirinya sendiri, dan yang lainnya adalah laju perpindahan panas dari tempat pengecoran menyentuh cetakan. Tingkat ini membantu menentukan perbedaan suhu keseluruhan melalui casting, serta pendinginan diferensial yang dapat terjadi sebagai bagian dari status perubahan casting terlebih dahulu.

Pola solidifikasi

Biasanya, casting mendingin lebih cepat ketika menyentuh cetakan, mengkristal dari tepi ke dalam. Mengetahui kristalisasi, perpindahan panas, dan tingkat penyusutan dari logam tertentu memungkinkan seorang insinyur atau ahli metalurgi untuk memprediksi pola kristalisasi melalui pengecoran. Saat ingin meminimalkan masalah dengan penyusutan, cetakan dirancang dengan mempertimbangkan pola pemadatan ini. Bagian cetakan dapat didinginkan dengan dingin untuk membuat penyusutan lebih cepat di bagian. Bagian lain dari casting mungkin terhubung ke reservoir, yang disebut riser, yang secara perlahan memasukkan logam cair ke dalam casting pendingin untuk mencegah pembentukan rongga saat logam yang mengeras menyusut.

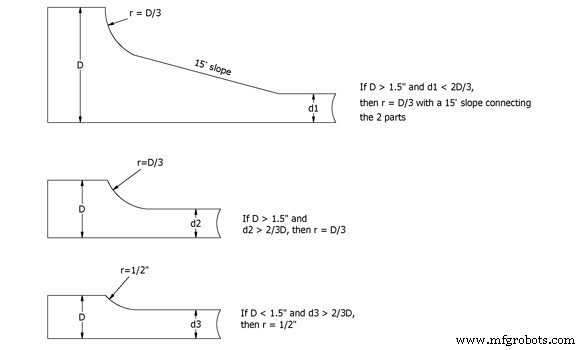

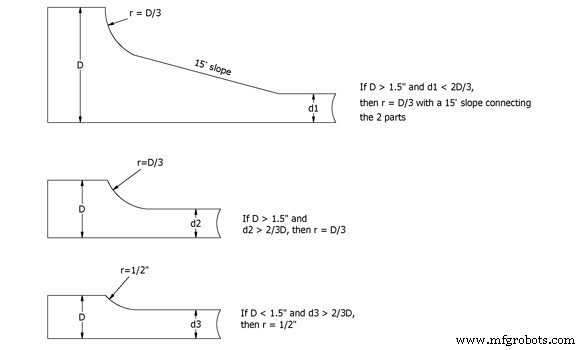

Bentuk dan ukuran bagian berubah

Titik panas dalam coran pendingin dapat terbentuk di mana terjadi peningkatan ketebalan material. Jika memungkinkan, akan sangat membantu untuk merancang coran dengan ketebalan yang seragam, tetapi jika hal ini tidak memungkinkan, desain dapat meminimalkan regangan dengan mengubah kemiringan dinding secara bertahap dan memastikan bahwa di semua tempat ketebalan logam minimum dipertahankan.

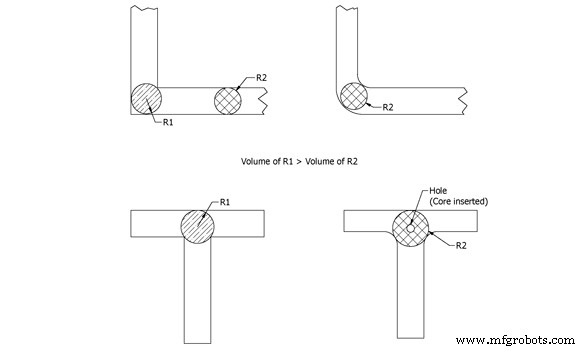

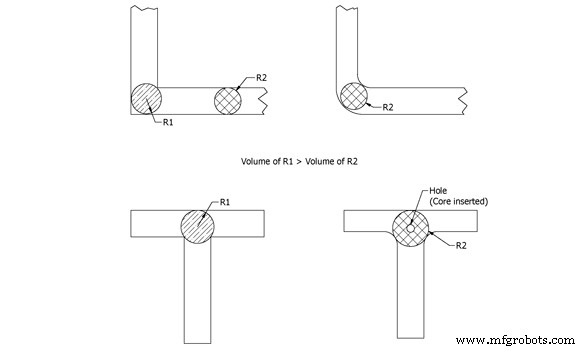

Persimpangan antar bagian

Sudut tajam di persimpangan antara bagian adalah area yang diperhatikan oleh para insinyur saat mempertimbangkan ketebalan pengecoran. Kecuali jika seorang desainer berhati-hati, dua atau lebih bagian dari pengecoran yang disatukan dapat menghasilkan volume logam yang lebih besar pada titik pertemuan bagian tersebut. Jika perancang menghaluskan sudut-sudut yang membulatkannya dari sudut tajam, volume ini dapat dibuat lebih konsisten dengan volume logam di kedua sisi.

Stabilitas cetakan

Cetakan pengecoran harus mampu menangani perilaku logam saat mendingin. Ekspansi, kontraksi, dan pelepasan gas (gas yang berevolusi dari cetakan selama penuangan yang terperangkap dalam pengecoran pemadatan) adalah semua kemungkinan, tergantung pada logam yang digunakan. Bahan yang digunakan dalam cetakan harus mampu menahan logam di semua keadaan, tanpa patah atau runtuh.

Kemampuan penyelesaian permukaan

Metode pencetakan yang berbeda menghasilkan hasil akhir yang berbeda. Jika suatu produk membutuhkan hasil akhir yang bagus, proses pencetakan cenderung lebih mahal. Dalam beberapa kasus, penyelesaian presisi hanya diperlukan untuk beberapa produk, dan bagian dari pengecoran dapat dikerjakan dengan mesin setelah tidak dicetak:dalam kasus ini, logam harus mudah dikerjakan. Hasil akhir yang sangat halus cenderung berasal dari proses pencetakan yang lebih intensif dan oleh karena itu lebih mahal, tetapi untuk benda besar ini lebih murah daripada pemesinan seluruh permukaan.

Pertimbangan desain cetakan lainnya

Untuk menghasilkan pengecoran yang sangat baik dengan harga yang baik, perancang harus meminimalkan atau menghilangkan inti yang mahal, draft yang dalam, dan perpisahan yang tidak teratur.

Draf

Draft mengacu pada lancip pada dinding vertikal casting. Hal ini diperlukan agar suatu pola, yang merupakan citra “positif” dari objek yang sedang dirancang, dapat dihilangkan tanpa mengganggu dinding cetakan.

Core

Core digunakan untuk membuat lubang atau rongga yang disengaja di dalam casting. Mereka dirancang untuk terbakar selama pencetakan atau terguncang sesudahnya. Mereka seringkali mahal untuk diproduksi, dan dalam beberapa desain dapat dihindari dengan mengubah "garis perpisahan" dari cetakan atau orientasi casting.

Garis Perpisahan

Garis perpisahan dibuat di mana dua bagian cetakan bersatu. Riser dan gerbang sering ditempatkan di sepanjang garis perpisahan, dan karena ini mungkin ada pekerjaan logam tambahan yang diperlukan setelah pengecoran dilepas, untuk melepas material tambahan. Mungkin juga ada kebocoran logam ke dalam garis pemisah, biasanya tipis dan rata:ini disebut flash, dan pelepasan flash adalah langkah umum setelah pengecoran.

Unggul dalam desain casting

Saat merancang pengecoran logam, memahami hubungan antara bahan dan metode adalah kunci untuk membuat produk yang berkualitas dan bernilai. Ketergantungan antara logam dan cetakan sangat kompleks. Mengetahui sifat mekanik yang diperlukan untuk produk akhir akan mempengaruhi logam apa yang dibutuhkan; perilaku logam dalam keadaan cair, dingin, dan padat akan menentukan beberapa kebutuhan cetakan. Misalnya, logam dengan fluiditas yang lebih rendah dapat bekerja lebih baik dalam cetakan dengan detail yang lebih kecil:logam yang sangat rapuh saat didinginkan mungkin kurang cocok untuk desain dengan tepi tajam yang rentan pecah. Temperatur leleh yang diperlukan juga akan menentukan tantangan proses di lantai pengecoran—misalnya, titik leleh baja yang tinggi memerlukan tingkat pemantauan dan presisi yang lebih tinggi selama proses pengecoran. Pengalaman dan komunikasi antara desainer, insinyur, dan pekerja logam dapat membantu menciptakan produk unggulan dengan harga terendah.

Posting Sebelumnya:Pengenalan Proses Pengecoran Logam Posting Berikutnya:Prototyping