Forklift Medan Kasar

Latar Belakang

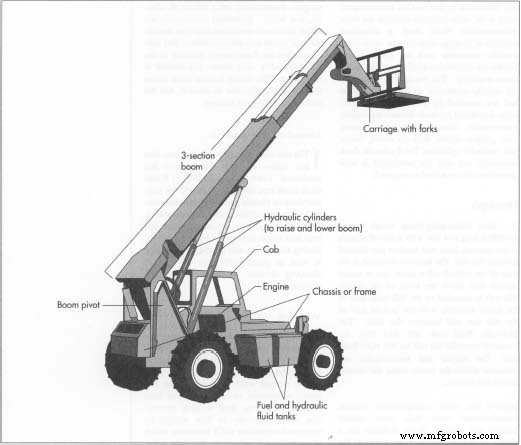

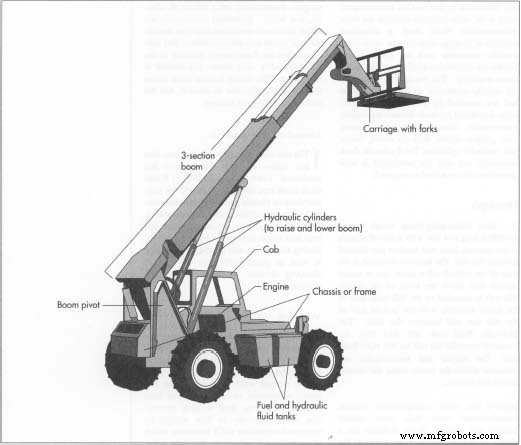

Forklift adalah mesin bergerak yang menggunakan dua cabang, atau garpu, untuk mengangkat dan menempatkan beban ke posisi yang biasanya sulit dijangkau. Forklift umumnya terbagi dalam dua kategori:medan industri dan medan kasar. Forklift industri biasanya digunakan di gudang dan di sekitar dok pemuatan truk dan kereta api. Mereka memiliki ban kecil yang dirancang untuk berjalan di permukaan beraspal dan biasanya ditenagai oleh mesin pembakaran internal yang menggunakan bensin, solar, atau bahan bakar propana. Beberapa forklift industri yang lebih kecil ditenagai oleh motor listrik yang menggunakan baterai internal. Forklift medan kasar, seperti namanya, dirancang untuk berjalan di permukaan yang kasar dan tidak beraspal. Mereka biasanya digunakan di sekitar lokasi konstruksi atau dalam aplikasi militer. Mereka memiliki ban pneumatik yang besar dan biasanya ditenagai oleh mesin pembakaran internal yang menggunakan bensin, solar, atau bahan bakar propana. Forklift medan kasar dapat memiliki menara vertikal, yang mengangkat beban lurus ke atas, atau boom teleskopik, yang mengangkat beban ke atas dan keluar dari dasar alat berat.

Forklift medan kasar berasal dari sekitar tahun 1946 ketika attachment lift dua cabang ditempatkan pada power buggy atau sasis traktor. Mesin awal ini digunakan di sekitar lokasi konstruksi dan dapat mengangkat sekitar 1.000 pon (454 kg) hingga ketinggian 30 inci (76 cm). Perkembangan pesat forklift menara vertikal untuk keperluan industri juga disesuaikan dengan forklift medan kasar. Pada pertengahan 1950-an, kapasitas 2.500 pon (1.135 kg) dan ketinggian angkat hingga 30 kaki (9 m) telah tersedia.

Pada tahun 1958, forklift medan kasar penggerak empat roda pertama diperkenalkan. Ini memiliki kapasitas 6.000 pon (2.724 kg) pada ketinggian angkat 22,5 kaki (7 m), atau 3.000 pon (1.362 kg) pada 35 kaki (11 m). Pada tahun 1962, forklift medan kasar telescoping-boom pertama datang ke pasar. Boom teleskopik memungkinkan beban ditempatkan keluar dari dasar alat berat, baik di atas permukaan tanah maupun di bawah permukaan tanah. Ini sangat berguna di area konstruksi yang padat di mana parit terbuka, puing-puing konstruksi, atau pekerjaan konstruksi lainnya mencegah fork-lift lift vertikal beroperasi di dekat area di mana material dibutuhkan.

Perkembangan selama tahun 1970-an dan 1980-an membawa perbaikan dalam desain boom teleskopik dan pengenalan fitur seperti perataan rangka hidrolik otomatis untuk meningkatkan stabilitas. Persyaratan Undang-Undang Keselamatan dan Kesehatan Kerja (OSHA) menghasilkan kabin dan kontrol operator yang lebih baik selama periode ini.

Saat ini, forklift medan kasar adalah pemandangan umum pada proyek konstruksi. Mereka menangani semuanya, mulai dari palet balok beton hingga tumpukan kayu lapis hingga balok atap. Model yang lebih besar menggunakan boom teleskopik dengan kapasitas angkat hingga 10.000 pon (4.540 kg), jangkauan vertikal hingga 40 kaki (12 m) dan jangkauan ke depan hingga 25 kaki (7 m) atau lebih. Mereka biasanya merupakan desain profil rendah dan dapat melewati bukaan setinggi 8 kaki (2 m) untuk mendapatkan akses ke interior struktur. Tersedia konfigurasi kemudi dua roda, kemudi empat roda, dan kemudi kepiting empat roda (semua roda diputar ke arah yang sama).

Bahan Baku

Rangka, kabin, boom, dan badan forklift medan kasar tele-scoping-boom biasanya dibuat oleh pabrikan forklift. Baja adalah bahan yang paling umum untuk subassemblies ini. Beberapa coran atau tempa baja atau aluminium juga dapat digunakan. Bahan non-logam seperti blok plastik nilon terkadang digunakan sebagai pemandu dalam rakitan boom. Sisa suku cadang biasanya dibeli sebagai produk jadi dan dipasang oleh produsen forklift. Produk yang dibeli antara lain mesin, transmisi, as, roda, ban, rem, jok, pengukur, lampu, alarm cadangan, selang, dan silinder hidrolik. Cairan hidrolik, pelumas, dan bahan bakar dibeli dalam jumlah besar dan ditambahkan sesuai kebutuhan.

Desain

Forklift medan kasar telescoping-boom khas panjang dan rendah dengan sepasang roda di bagian depan yang ekstrem dan sepasang lainnya terletak di bagian belakang. Boom dipasang di bagian belakang forklift dari poros yang dinaikkan beberapa kaki di atas tingkat bingkai. Kabin dipasang di sisi kiri struktur rangka dengan bagian bawah kabin rendah dan di antara ban. Tangki cairan hidraulik dan tangki bahan bakar dipasang di seberang kabin di sisi kanan. Mesin dan transmisi dipasang di dalam rangka di sepanjang garis tengah kendaraan.

Di luar konfigurasi dasar ini, berbagai pabrikan memiliki desain dan opsi unik mereka sendiri. Beberapa forklift menggunakan silinder hidrolik tunggal untuk mengangkat boom, sementara yang lain menggunakan dua silinder. Beberapa model memiliki kemampuan perataan rangka hidraulik sisi ke sisi yang memiringkan rangka hingga 10 derajat relatif terhadap gandar untuk mengimbangi artikulasi gandar yang ekstrem. Ini digunakan, misalnya, ketika ban di satu sisi forklift naik di atas gundukan tanah dan ban di sisi lain turun dalam bekas roda. Fitur khusus lainnya termasuk attachment garpu yang berayun hingga 45 derajat ke kiri dan ke kanan untuk memungkinkan penempatan beban yang tepat.

Manufaktur

Proses

Forklift medan kasar telescoping-boom umumnya diproduksi di bagian kelompok fungsional yang terpisah:hidrolika, powertrain (mesin, transmisi, dll.), listrik, sasis, dan boom. Komponen individual dibeli atau dibuat dari bahan mentah, dan digabungkan menjadi sub-rakitan. Sub-rakitan kemudian disatukan di area perakitan akhir di mana forklift selesai. Alur kerja yang sebenarnya bervariasi dari satu pabrikan ke pabrikan lainnya, tetapi berikut ini adalah proses yang khas.

Persiapan bahan

- 1 Bahan baja mentah—lembaran, pelat, batangan, dan tabung—pertama-tama dipotong sesuai ukuran dan dikerjakan dengan mesin. Pelat setebal 0,75 inci (1,9 cm) dipotong menjadi bentuk, atau "dibakar", oleh oxyacetylene atau obor pemotong gas plasma yang dikendalikan oleh mesin yang dikontrol secara numerik. Lembaran baja yang lebih tipis dipotong dengan geser dan ditekuk menjadi bentuk seperti yang dipersyaratkan oleh rem tekan. Selama pemotongan dan pemesinan, baja ditahan di tempatnya dengan perlengkapan besar, atau perangkat penjepit, untuk memastikan akurasi dimensi.

Pengelasan

- 2 Bagian-bagian yang akan dilas bersama-sama dilas terlebih dahulu di tempatnya. Ini akan mencakup komponen sasis, kabin, dan boom, antara lain. Sebuah las tack hanyalah sebuah lasan kecil, atau perpaduan dari dua bagian material, untuk menjaga potongan dari pergeseran selama proses pengelasan akhir. Seluruh rakitan kemudian dilas dengan mesin yang dikontrol numerik (NC) yang menempatkan lasan di area yang tepat, dengan suhu pengelasan yang tepat, dan laju umpan yang tepat untuk batang las. Ini penting untuk mendapatkan lasan yang akan memberikan kekuatan yang dibutuhkan dan memenuhi standar American Welding Society. Seperti langkah pemesinan, berbagai perlengkapan digunakan untuk memastikan akurasi dimensi.

Peledakan tembakan

- 3 Di stasiun ini, bagian baja diletakkan di atas meja berputar atau ban berjalan di ruang besar. Ketika pintu kamar ditutup, bagian-bagiannya diledakkan dengan ribuan pelet logam berukuran BB yang ditembakkan dengan kecepatan tinggi dari puluhan bukaan di dinding kamar. Proses ini membersihkan kerak kasar yang terbentuk secara alami pada permukaan baja ketika berasal dari baja

Rangka, kabin, boom, dan badan forklift medan kasar telescoping-boom biasanya dibuat oleh forklift pabrikan. Sisa suku cadang biasanya dibeli sebagai produk jadi dan dipasang oleh produsen forklift. Produk yang dibeli antara lain mesin, transmisi, as, roda, ban, rem, jok, pengukur, lampu, alarm cadangan, selang, dan silinder hidrolik. pabrik. Ini juga membersihkan percikan las kecil yang biasa ditemukan di area yang dilas. Shot blasting ini merupakan langkah awal dalam mempersiapkan bagian-bagian untuk pengecatan.

Rangka, kabin, boom, dan badan forklift medan kasar telescoping-boom biasanya dibuat oleh forklift pabrikan. Sisa suku cadang biasanya dibeli sebagai produk jadi dan dipasang oleh produsen forklift. Produk yang dibeli antara lain mesin, transmisi, as, roda, ban, rem, jok, pengukur, lampu, alarm cadangan, selang, dan silinder hidrolik. pabrik. Ini juga membersihkan percikan las kecil yang biasa ditemukan di area yang dilas. Shot blasting ini merupakan langkah awal dalam mempersiapkan bagian-bagian untuk pengecatan.

Melukis

- 4 Semua bagian yang terbuka, kecuali boom, sekarang dicat untuk melindungi permukaan. Boom dicat setelah bagian teleskopik dirakit secara manual pada langkah 5. Sebagai persiapan, semua bagian dicuci bersih dalam bak deterjen dan kemudian dibilas. Pencucian dan pembilasan asam kedua membersihkan logam lebih lanjut dan juga menerapkan lapisan fosfor tipis untuk meningkatkan daya rekat cat. Di bilik cat, partikel cat halus disemprotkan dari pistol semprot yang juga memberikan muatan elektrostatik ke setiap partikel. Bagian yang dicat bermuatan listrik dengan polaritas yang berlawanan dari cat. Hal ini menyebabkan cat tertarik pada bagian tersebut dan menghasilkan lapisan cat yang merata di seluruh permukaan. Setelah dicat, bagian-bagiannya dipanggang dalam oven untuk menghasilkan lapisan yang keras.

Sub-perakitan

- 5 Bagian sekarang dikirim ke beberapa stasiun kerja kelompok fungsional. Boom dibangun di satu stasiun, kabin di stasiun lain, sasis di stasiun lain, dan seterusnya. Boom terbuat dari dua hingga empat bagian persegi panjang dari tabung baja berongga. Ukuran setiap bagian lebih kecil dari yang sebelumnya dan bagian meluncur, atau teleskop, satu sama lain. Di dalam setiap bagian, silinder hidraulik dan perangkat rantai menyebabkan bagian boom memanjang atau menarik kembali saat menggerakkan beban. Pemandu nilon mencegah bagian baja bergesekan satu sama lain, dan stopkontak dipasang untuk mencegah bagian saling bergeser saat boom beroperasi di bawah tingkat kemiringan pada sudut ke bawah.

Kelompok kerja sasis memasang kabel listrik dan selang serta baut yang didukung mesin pada tempatnya. Grup kabin memasang panel instrumen, kontrol, kabel, dan kursi. Grup powertrain menggabungkan transmisi ke engine, memasang aksesori engine dan pompa hidraulik, dan menghubungkan kabel listrik ke berbagai sensor di engine.

Perakitan akhir

- 6 Semua sub-rakitan sekarang dibawa ke area perakitan akhir. Ban, roda, hub, dan rem dipasang di gandar, dan gandar dipasang di bagian bawah sasis. Mesin dan transmisi diturunkan ke dalam sasis dan diamankan ke dudukannya. Drive-shaft yang menghubungkan transmisi dan drive axle terhubung. Kabin, tangki bahan bakar, dan tangki cairan hidraulik dipasang. Rakitan boom diturunkan ke titik pivotnya dan silinder hidraulik yang menaikkan dan menurunkan boom dipasang. Selang dan sambungan listrik dibuat di antara semua sub-rakitan. Cairan (minyak, cairan hidrolik, bahan bakar) ditambahkan sesuai kebutuhan. Stiker instruksi dan peringatan dipasang di kabin dan di boom.

Memulai dan menguji

- 7 Setiap unit dimulai dan dijalankan melalui serangkaian tes fungsional dengan beban aktual hingga 1,5 jam. Penyesuaian atau pengaturan akhir dibuat saat ini.

Pengiriman

- 8 Forklift yang sudah jadi dikirim ke pelanggan atau distributor dengan truk atau kereta api. Dua atau tiga forklift biasanya dikirim dengan muatan yang sama untuk meminimalkan biaya pengiriman.

Kontrol Kualitas

Inspeksi dan pengujian sangat penting untuk proses manufaktur untuk memastikan produk memenuhi semua standar dan persyaratan keselamatan. Komponen penting ditempatkan pada mesin pengukur koordinat yang secara optik memeriksa dimensi, keselarasan, dan geometri setelah fabrikasi. Tukang las, dan bahkan mesin las NC, harus memiliki sertifikasi American Welding Society. Bagian lain diperiksa secara visual selama fabrikasi dan perakitannya.

Selain inspeksi bagian demi bagian, seluruh desain forklift diuji untuk fungsi yang tepat. Salah satu uji kritis adalah uji stabilitas American Society of Mechanical Engineers (ASME). Tes ini menentukan berapa banyak berat yang dapat ditangani dengan aman pada berbagai jarak, atau jangkauan, dari forklift. Misalnya, forklift dengan kapasitas angkat 10.000 pon (4.540 kg) dibatasi hingga ketinggian angkat maksimum 20 kaki (6 m) dan jangkauan ke depan maksimum 8 kaki (2 m) saat mengangkat beban 10.000 pon penuh . Untuk jangkauan ke depan sepanjang 25 kaki (7,6 m), kapasitas beban forklift ini dikurangi menjadi 2.000 pon (908 kg) tanpa cadik, atau kaki penstabil, dan 3.250 pon (148 kg) dengan cadik. Label dan bagan peringatan di dalam kabin memperingatkan operator tentang batasan ini.

Masa Depan

Berbagai macam attachment telah dikembangkan untuk forklift medan kasar untuk meningkatkan kegunaannya. Derek, boom, dan kereta garpu yang berputar memungkinkan forklift menempatkan material dengan lebih akurat. Boom artikulasi, atau boom dengan dua lengan terpisah yang dapat diperpanjang, dapat menjangkau ke atas dan ke atas struktur untuk menempatkan beban pada kemiringan atap interior atau di tengah lantai atas. Lampiran dan peningkatan lainnya dapat diharapkan di masa mendatang.

Fitur keselamatan built-in tambahan juga diharapkan. Perangkat manajemen jangkauan beban dapat secara otomatis membatasi jangkauan forklift berdasarkan beban yang ditangani daripada mengandalkan operator. Perangkat ini akan menentukan berat beban menggunakan sensor tekanan dan memasukkan informasi ini ke perangkat memori elektronik kecil yang memiliki semua batasan jangkauan beban yang diprogram ke dalamnya. Saat beban sedang dimanuver ke posisinya, memori akan membandingkan sudut dan perpanjangan boom dengan batas keselamatan. Perangkat peringatan atau mekanisme penguncian akan mencegah operator dari jangkauan yang berlebihan dan mungkin menyebabkan boom gagal atau forklift terbalik.

Rangka, kabin, boom, dan badan forklift medan kasar telescoping-boom biasanya dibuat oleh forklift pabrikan. Sisa suku cadang biasanya dibeli sebagai produk jadi dan dipasang oleh produsen forklift. Produk yang dibeli antara lain mesin, transmisi, as, roda, ban, rem, jok, pengukur, lampu, alarm cadangan, selang, dan silinder hidrolik. pabrik. Ini juga membersihkan percikan las kecil yang biasa ditemukan di area yang dilas. Shot blasting ini merupakan langkah awal dalam mempersiapkan bagian-bagian untuk pengecatan.

Rangka, kabin, boom, dan badan forklift medan kasar telescoping-boom biasanya dibuat oleh forklift pabrikan. Sisa suku cadang biasanya dibeli sebagai produk jadi dan dipasang oleh produsen forklift. Produk yang dibeli antara lain mesin, transmisi, as, roda, ban, rem, jok, pengukur, lampu, alarm cadangan, selang, dan silinder hidrolik. pabrik. Ini juga membersihkan percikan las kecil yang biasa ditemukan di area yang dilas. Shot blasting ini merupakan langkah awal dalam mempersiapkan bagian-bagian untuk pengecatan.