Pemotong Rumput

Latar Belakang

Mesin pemotong rumput adalah alat mekanis yang secara harfiah mencukur permukaan rumput dengan menggunakan bilah atau bilah yang berputar cepat.

Selama berabad-abad, rumput ditebang oleh para pekerja yang berjalan melewati padang rumput atau ladang sambil memegang sabit kecil yang tajam. Selain melelahkan dan lambat, pemotongan manual juga tidak efektif—sabit hanya bekerja dengan baik saat rumput basah. Alat pemotong rumput mekanis pertama muncul pada tahun 1830, ketika seorang pekerja tekstil Inggris bernama Edwin Budding mengembangkan mesin pemotong rumput yang diduga berdasarkan pada mesin tekstil yang digunakan untuk memotong kain. Mesin pemotong silindris Budding dipasang pada rol belakang yang mendorongnya dengan penggerak rantai, dan mesin pemotong rumput itu mencukur rumput dengan ujung tombak melengkung yang menempel pada silinder. Dia menciptakan dua ukuran, besar dan kecil. Mesin pemotong rumput besar harus ditarik oleh kuda, yang kukunya untuk sementara dibalut dengan sepatu bot karet untuk mencegahnya merusak rumput; kepala tukang kebun di Kebun Binatang London termasuk yang pertama membeli model ini. Budding memasarkan mesin pemotong rumput yang lebih kecil kepada tuan-tuan desa, yang akan, katanya, "mendapatkan di mesin [nya] latihan yang lucu, berguna dan menyehatkan."

Pemotongan rumput secara mekanis ternyata lambat untuk dilakukan, mungkin karena mesin pemotong rumput Budding cukup berat selain tidak efisien. Hanya dua produsen mesin pemotong rumput yang memamerkan mesin mereka di Pameran Besar Inggris pada tahun 1851. Namun, beberapa dekade kemudian mesin baru mengalami lonjakan popularitas karena minat pada tenis rumput yang muncul di Inggris selama periode Victoria akhir. Sebelum pergantian abad, desain awal Budding diperbaiki. Beratnya jauh lebih ringan dari pendahulunya dan berdasarkan desain roda samping yang masih digunakan di mesin pemotong paling populer saat ini, mesin yang disempurnakan ini segera terlihat di pekarangan di seluruh Inggris.

Mesin pemotong rumput berbahan bakar gas paling awal dirancang pada tahun 1897 oleh Perusahaan Benz Jerman dan Perusahaan Mesin Pemotong Rumput Coldwell New York. Dua tahun kemudian sebuah perusahaan Inggris mengembangkan modelnya sendiri; namun, tidak satu pun dari perusahaan ini yang memproduksi desain mereka secara massal. Pada tahun 1902 mesin pemotong listrik pertama yang diproduksi secara komersial, dirancang oleh James Edward Ransome, diproduksi dan dijual. Meskipun mesin pemotong rumput Ransome menampilkan kursi penumpang, sebagian besar mesin pemotong awal tidak, dan bahkan saat ini model yang paling populer didorong dari belakang.

Mesin pemotong listrik saat ini tersedia dalam empat desain dasar:mesin pemotong putar, mesin pemotong gulungan daya, mesin pemotong naik, dan traktor. Karena mesin pemotong rotari sejauh ini adalah yang paling umum, itu adalah fokus dari entri ini. Didorong dari belakang, mesin pemotong rotari memiliki satu bilah berputar yang tertutup dalam wadah dan ditopang oleh roda. Saat mesin berputar, bilahnya berputar. Bilah berputar dengan kecepatan 3.000 putaran per menit, hampir 19.000 kaki (5.800 meter) per menit di ujung bilah tempat pemotongan benar-benar terjadi. Rotary terbaik menampilkan bentuk tanduk banyak (cornucopia) atau terowongan angin yang melengkung di sekitar bagian depan housing dan berakhir di saluran pembuangan di mana rumput yang dipotong terbang keluar. Model self-propelled digerakkan oleh rantai atau sabuk yang terhubung ke poros penggerak engine. Gearbox biasanya memutar poros horizontal yang pada gilirannya memutar roda. Beberapa model memiliki unit bergerak yang digerakkan oleh rantai atau sabuk besar yang dapat diangkat dan diletakkan di atas roda.

Mesin pemotong rol daya memiliki beberapa bilah yang dipasang di kedua ujungnya ke drum yang dipasang ke roda. Poros penggerak mesin yang digabungkan yang memutar gulungan juga dapat dipasang untuk mendorong mesin pemotong rumput, jika diinginkan. Bertumpang tindih dengan rumput, lima hingga tujuh bilah mesin ini menariknya ke batang pemotong di bagian bawah mesin pemotong rumput. Kemudian satu atau lebih rol menghaluskan dan memadatkan kliping saat mesin pemotong rumput melewatinya. Mesin pemotong rumput gulungan lebih efisien daripada mesin pemotong rotari karena yang terakhir sebenarnya hanya menggunakan ujung mata pisau untuk melakukan sebagian besar pemotongan, sedangkan pisau tetap pada mesin pemotong rumput gulungan memotong dengan seluruh panjang kedua tepinya. Namun, mesin pemotong rotari lebih mudah dibuat karena desain dasarnya lebih sederhana, dan juga lebih disukai daripada mesin pemotong gulungan pada sebagian besar jenis rumput. Menurut perkiraan industri, sebagian besar dari 40 juta mesin pemotong rumput yang digunakan pada hari Sabtu musim panas tertentu adalah mesin pemotong rotari.

Bahan Baku

Mesin pemotong rumput berjalan bertenaga gas yang khas mungkin memiliki sebanyak 270 bagian individu, termasuk mesin dua atau empat langkah berteknologi maju, berbagai suku cadang mesin dan bentuk, berbagai sub-rakitan yang dibeli dari kontraktor luar, dan banyak bagian standar. perangkat keras. Sebagian besar bagian ini adalah logam, termasuk komponen utama:mesin pemotong rumput, stang, mesin, dan bilah. Beberapa, bagaimanapun, terbuat dari plastik, seperti saluran pembuangan samping, penutup, dan sumbat.

Manufaktur

Proses

Manufaktur mesin pemotong rumput rotari konvensional memerlukan kontrol inventaris yang presisi, penempatan suku cadang dan personel yang strategis, dan sinkronisasi orang dan tugas. Dalam beberapa kasus, sel robot digunakan bersama dengan tenaga kerja terlatih.

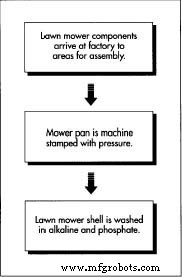

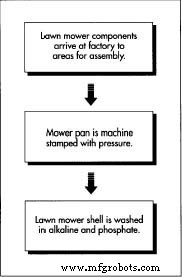

Membongkar dan mendistribusikan komponen

- 1 Diangkut dengan truk ke dok pemuatan pabrik, komponen dipindahkan dengan forklift atau troli di atas kepala ke pusat-pusat lain untuk pembentukan, pemesinan, pengecatan, atau, jika tidak memerlukan pekerjaan tambahan pada saat kedatangan, perakitan.

Setelah tiba di pabrik, berbagai bagian dibentuk, dicat, dan dirakit. Panci pemotong rumput dicap dengan mesin sebelum menjalani pemotongan plasma, yang menciptakan lubang di dalam panci. Bagian lain dilas ke panci, dan kemudian seluruh cangkang disiapkan untuk lapisan cat elektrostatik.

Setelah tiba di pabrik, berbagai bagian dibentuk, dicat, dan dirakit. Panci pemotong rumput dicap dengan mesin sebelum menjalani pemotongan plasma, yang menciptakan lubang di dalam panci. Bagian lain dilas ke panci, dan kemudian seluruh cangkang disiapkan untuk lapisan cat elektrostatik.

Panci pemotong rumput

- 2 Panci pemotong baja, bagian tunggal terbesar dan yang digunakan dalam berbagai model, pertama kali dicap dengan mesin di bawah panas dan tekanan yang besar. Panci kemudian diangkut ke sel robot, di mana pemotong plasma membuat lubang di dalamnya. Istilah plasma mengacu pada salah satu dari sejumlah gas (argon umumnya digunakan) yang dapat dinaikkan ke suhu tinggi dan sangat terionisasi dengan melewati busur listrik terbatas. Ketika diarahkan melalui lubang obor yang sempit, gas terionisasi panas ini dapat digunakan baik untuk pemotongan maupun pengelasan.

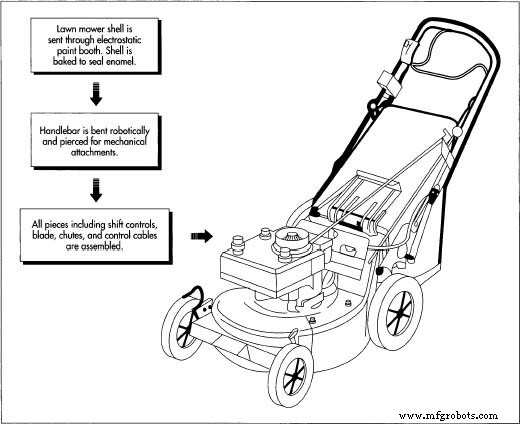

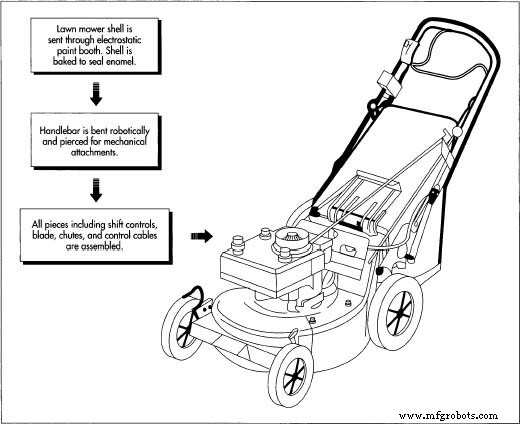

- 3 Setelah elemen lain seperti baffle (pelat pembelok) dilas, panci yang sudah jadi dan sejumlah bagian terbuka lainnya dicat bubuk di ruang tertutup. Pengecatan bubuk memerlukan pencucian bagian-bagian secara menyeluruh dalam larutan alkali dan fosfat dan membilasnya untuk menutup permukaan. Bagian-bagian tersebut kemudian dipasang ke konveyor di atas kepala dan dijalankan melalui cat stan. Partikel cat halus disemprotkan dari pistol yang mengisinya dengan muatan elektrostatik—berlawanan dengan muatan yang diberikan pada bagian yang dicat—yang menyebabkan cat menempel pada permukaan bagian secara merata. Selanjutnya, bagian-bagian tersebut dipanggang dalam oven untuk menghasilkan lapisan seperti enamel yang permanen. Panci

Cangkang dicat secara elektrostatis dan kemudian dipanggang untuk menyegel cat. Sementara itu, handelbar dibengkokkan dan ditusuk oleh robot, kemudian komponen yang tersisa dirakit. dan bagian lain sekarang siap untuk menahan bertahun-tahun paparan cairan rumput korosif dan bumbu konstan dari kotoran dan serpihan ditendang dalam proses pemotongan.

Cangkang dicat secara elektrostatis dan kemudian dipanggang untuk menyegel cat. Sementara itu, handelbar dibengkokkan dan ditusuk oleh robot, kemudian komponen yang tersisa dirakit. dan bagian lain sekarang siap untuk menahan bertahun-tahun paparan cairan rumput korosif dan bumbu konstan dari kotoran dan serpihan ditendang dalam proses pemotongan.

Membentuk stang

- 4 Stang dibuat dalam sel robot yang lengan mekanisnya melakukan tiga operasi. Dalam penyok, tabung pertama-tama ditekuk di setidaknya empat tempat. Operasi tekan kedua meratakan ujungnya, dan yang ketiga menembus empat belas atau lebih lubang bundar dan persegi di tabung. Lubang-lubang ini akan mengakomodasi mekanisme start, kontrol blade dan wheel drive, dan attachment pan. Stang yang sudah jadi kemudian diangkut ke stasiun subassembly, di mana banyak kontrol ditambahkan.

Sub-rakitan lainnya

- 5 Sub-rakitan utama lainnya juga dibuat di berbagai pusat pabrik menggunakan bahan yang dibentuk, dikerjakan, atau dibeli dan perangkat keras standar. Suku cadang yang dibeli dari pemasok luar termasuk mesin yang dibuat sesuai dengan spesifikasi fisik dan kinerja pabrikan, ban, mekanisme pemindahan gigi, rangkaian kabel, dan bantalan. Bagian plastik cetakan injeksi dibeli untuk digunakan pada saluran pelepasan samping, penutup, dan sumbat. Injection molding mengacu pada proses di mana plastik cair disemprotkan ke dalam cetakan dan kemudian dibiarkan dingin. Saat mendingin, plastik mengambil bentuk cetakan.

- 6 Tim perakitan menempatkan enam atau lebih sub-rakitan utama bersama-sama pada garis bergulir dengan kecepatan yang ditentukan oleh tugas dan keterampilan yang dibutuhkan. Mesin pertama kali ditempatkan terbalik dalam perlengkapan bingkai, dan panci pemotong rumput dibaut ke bawah bersama dengan mekanisme penggerak. Kemudian datang poros belakang, braket, dan batang untuk mengamankan kontrol shift. Blade dan roda serta bagian kopling yang menyertainya diikat ke engine melalui bukaan panci dengan kunci pas torsi yang digerakkan oleh udara yang telah ditetapkan sebelumnya. Setelah anggota tim lain menambahkan perangkat keras dan roda, unit dibalik ke rodanya. Stang terpasang, dan kabel kontrol diamankan dan dipasang. Terakhir, mesin pemotong rumput—setiap mesin pemotong rumput—diuji kinerjanya sebelum dikirim ke dealer, di mana beberapa penyesuaian pengaturan akhir dilakukan.

Kontrol Kualitas

Inspektur memantau proses manufaktur selama proses produksi, memeriksa kecocokan, jahitan, toleransi, dan penyelesaian. Secara khusus, operasi cat diteliti. Sampel dari setiap bagian yang dicat secara teratur ditarik dari jalur untuk pengujian ultrasonik, sebuah proses yang memanfaatkan aktivitas korosi yang dibuat dalam rendaman garam untuk mensimulasikan 450 jam paparan terus menerus terhadap lingkungan alam. Bagian-bagian yang dicat juga dicoret dan kerusakan permukaan yang terbuka diawasi untuk mengetahui tanda-tanda karat. Jika diperlukan, siklus cat atau pembersihan disesuaikan untuk memastikan hasil akhir yang berkualitas tinggi dan tahan lama.

Pengujian kinerja akhir—langkah terakhir dalam rangkaian perakitan—menjamin keandalan dan keamanan bagi pengguna. Sejumlah kecil campuran gas/minyak ditambahkan ke setiap mesin. Seorang teknisi menghidupkan mesin dan memeriksa rpm-nya dengan pengukur; elemen penggerak dan sakelar pengaman juga diperiksa. Sebagaimana disyaratkan oleh peraturan Komisi Keamanan Produk Konsumen saat ini, bilah pemotong rumput, saat berjalan, harus berhenti dalam waktu tiga detik setelah pegangan kontrol dilepaskan.

Masa Depan

Seperti banyak mesin lainnya, mesin pemotong rumput akan mendapat manfaat dari pengembangan sumber daya baru dan lebih efisien. Sebuah penemuan baru-baru ini adalah mesin pemotong rumput bertenaga surya, yang menggunakan energi dari matahari daripada bensin sebagai bahan bakar. Tidak perlu penyetelan atau penggantian oli, dan beroperasi dengan sangat tenang. Mungkin kelemahan terbesarnya adalah jumlah energi baterai dapat menyimpan:hanya cukup untuk dua jam pemotongan, yang harus diikuti dengan tiga hari pengisian. Namun, seiring berkembangnya baterai dengan kemampuan penyimpanan yang lebih besar, kelemahan ini akan hilang.

Setelah tiba di pabrik, berbagai bagian dibentuk, dicat, dan dirakit. Panci pemotong rumput dicap dengan mesin sebelum menjalani pemotongan plasma, yang menciptakan lubang di dalam panci. Bagian lain dilas ke panci, dan kemudian seluruh cangkang disiapkan untuk lapisan cat elektrostatik.

Setelah tiba di pabrik, berbagai bagian dibentuk, dicat, dan dirakit. Panci pemotong rumput dicap dengan mesin sebelum menjalani pemotongan plasma, yang menciptakan lubang di dalam panci. Bagian lain dilas ke panci, dan kemudian seluruh cangkang disiapkan untuk lapisan cat elektrostatik.  Cangkang dicat secara elektrostatis dan kemudian dipanggang untuk menyegel cat. Sementara itu, handelbar dibengkokkan dan ditusuk oleh robot, kemudian komponen yang tersisa dirakit. dan bagian lain sekarang siap untuk menahan bertahun-tahun paparan cairan rumput korosif dan bumbu konstan dari kotoran dan serpihan ditendang dalam proses pemotongan.

Cangkang dicat secara elektrostatis dan kemudian dipanggang untuk menyegel cat. Sementara itu, handelbar dibengkokkan dan ditusuk oleh robot, kemudian komponen yang tersisa dirakit. dan bagian lain sekarang siap untuk menahan bertahun-tahun paparan cairan rumput korosif dan bumbu konstan dari kotoran dan serpihan ditendang dalam proses pemotongan.