Pengaruh Penyertaan pada Sifat Baja

Pengaruh Penyertaan pada Sifat Baja

Baja adalah bahan serbaguna yang memiliki aplikasi yang sangat luas. Ini menarik untuk beberapa aplikasi karena beberapa keunggulannya seperti rasio kekuatan terhadap berat yang tinggi, daya tahan, keserbagunaan, dapat didaur ulang, dan yang paling penting kelayakan ekonominya dibandingkan dengan bahan rekayasa lainnya. Selain penggunaan umum, itu juga merupakan bahan pilihan untuk banyak komponen industri yang digunakan dalam aplikasi kritis. Aplikasi kritis ini menuntut persyaratan yang sangat ketat dalam hal sifat baja. Persyaratan tersebut bervariasi dalam hal kebutuhan spesifik mereka mulai dari ringan, kekuatan tinggi, ketangguhan tinggi, kemampuan untuk menahan tekanan tinggi, kemampuan untuk menahan suhu di bawah nol, kemampuan las yang sangat baik, ketahanan korosi yang baik, dan lebih sering daripada tidak kombinasi seperti itu. properti diperlukan.

Fleksibilitas baja memungkinkan insinyur untuk menyesuaikan sifat dengan memodifikasi kimia dan / atau mikro. Terlepas dari kenyataan bahwa beberapa perkembangan telah terjadi sehubungan dengan kedua variabel ini, aspek penting lainnya yang menentukan kinerja dalam pelayanan baja adalah seberapa bebasnya dari kotoran (kadang-kadang disebut kebersihan). Kebersihan baja ditentukan oleh Inklusi non-logam (atau hanya inklusi) yang tertanam di dalamnya. Untuk meningkatkan kinerja baja, inklusi harus dikontrol karena inklusi merupakan masalah kritis baja untuk aplikasi struktural dan tergantung pada ukuran, bentuk, dan distribusinya, inklusi dapat sangat merusak sifat mekanik.

Inklusi adalah senyawa kimia yang terdiri dari kombinasi unsur logam (besi, mangan, silikon, aluminium, dan kalsium dll) dan unsur non-logam (oksigen, belerang, nitrogen, dan karbon dll). Inklusi yang paling umum termasuk oksida, sulfida, oksi-sulfida, fosfat, nitrida, karbida, dan karbo-nitrida. Tergantung pada sifat dan kondisi pendinginan selama tahap pemadatan mereka dapat menyajikan keadaan kristal atau kaca. Inklusi bentuk fase berbeda dengan baja meskipun beberapa mewakili ketidakcocokan yang lebih tinggi daripada yang lain tergantung pada struktur kristal dan ukuran atomnya. Inklusi yang mengandung lebih dari satu senyawa disebut inklusi kompleks (spinels, oxy-sulfida, dan karbo-nitrida, dll.).

Dalam hal ukuran, inklusi dapat berupa inklusi mikro atau inklusi makro. Nilai ambang batas yang digunakan untuk membedakan antara inklusi mikro dan inklusi makro biasanya diasumsikan 100 mikrometer. Namun, baru-baru ini dengan kemajuan praktik pembuatan baja untuk mengontrol ukuran inklusi, cara lain untuk merujuk inklusi mikro telah diusulkan, yaitu ukuran diameter di bawah batas daya apungnya dan memiliki nilai dalam puluhan mikrometer untuk proses baja modern. Inklusi mikro adalah yang paling melimpah karena ukurannya yang kecil dan cenderung lebih merata dalam baja cair, dan karenanya terlihat kurang berbahaya. Inklusi makro karena ukurannya yang lebih besar bertanggung jawab atas inisiasi kegagalan pada produk akhir atau cacat pada produk setengah jadi.

Penyertaan mempengaruhi beberapa sifat baja yang relevan dengan kinerjanya dalam aplikasi mekanis dan struktural. Beberapa efek berbahaya yang ditimbulkan oleh inklusi dalam baja tuang dapat dikurangi dengan pengerjaan panas karena proses ini dapat menyebabkan perubahan orientasi dan putusnya inklusi. Oleh karena itu, eksplorasi berbagai faktor yang mempengaruhi kualitas baja dalam hal fabrikasi dan pemrosesan lebih lanjut bersama-sama membantu untuk lebih memahami hubungan mereka untuk memastikan kualitas yang konsisten untuk memenuhi persyaratan properti mekanik yang semakin ketat dari komponen baja untuk aplikasi yang menuntut. Pemahaman tentang bagaimana ini terjadi telah berkembang di masa lalu. Kemajuan yang cukup besar dalam kuantifikasi pemahaman ini telah dibuat.

Sementara penekanan besar diberikan pada pentingnya struktur mikro baja, pengaruh inklusi pada sifat baja relatif diabaikan. Namun, dalam industri perhatian terhadap pentingnya inklusi pada kinerja baja ada dan fokusnya adalah untuk studi dan peningkatan yang konstan. Ini menjadi sangat penting karena baja telah ditantang oleh bahan alternatif yang berbeda dan oleh aplikasi yang lebih menuntut. Peningkatan beberapa sifat hanya menjadi mungkin dengan pemahaman tentang hubungannya dengan jenis, ukuran, dan distribusi inklusi yang ada dalam matriks. Belakangan ini, industri baja telah mengembangkan banyak perbaikan proses yang menghasilkan kontrol yang lebih baik terhadap fraksi volume, ukuran, dan komposisi inklusi.

Menyesuaikan inklusi untuk meningkatkan sifat dan kinerja adalah fitur penting dari pembuatan baja dan istilah 'rekayasa inklusi', yang diciptakan pada 1980-an digunakan secara luas. Rekayasa inklusi dimulai dengan definisi properti yang diinginkan yang harus dimiliki inklusi. Kemudian, melalui definisi kondisi pemrosesan yang memadai, suatu produk dibuat di mana inklusi yang diinginkan ini sebagian besar terbentuk. Mengontrol distribusi inklusi dalam produk akhir, khususnya inklusi yang terbentuk setelah awal pemadatan (inklusi sekunder) tetap menjadi tantangan yang cukup besar.

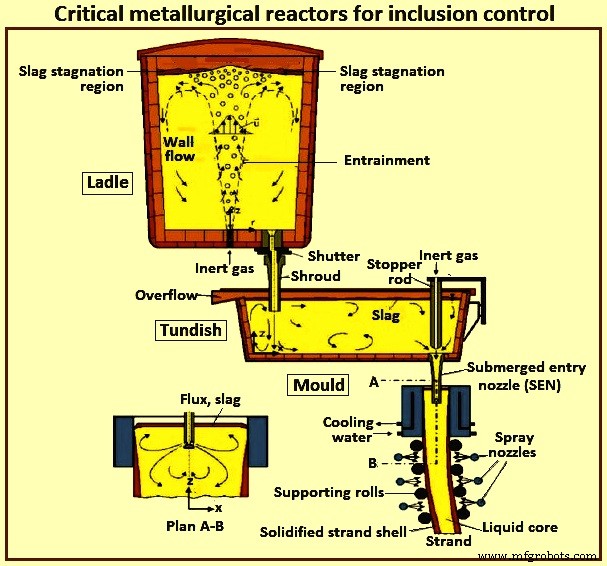

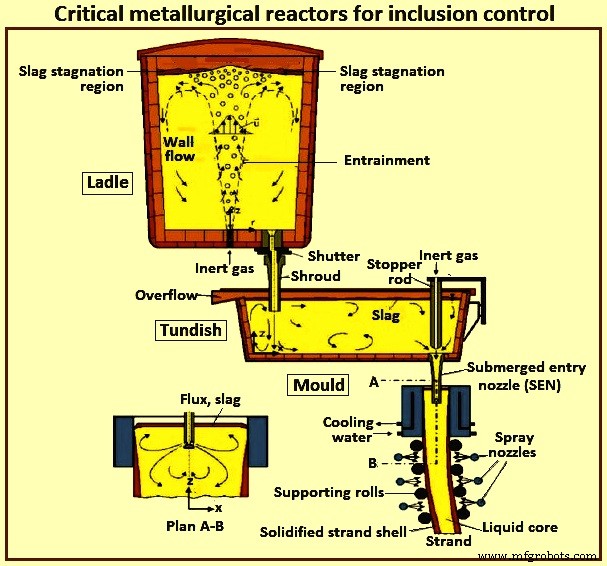

Inklusi adalah senyawa kimia yang tak terhindarkan yang tertanam dalam matriks baja, yang terdiri dari setidaknya satu komponen non-logam, seperti oksigen, nitrogen, atau belerang. Senyawa ini dapat berasal dari berbagai tahap proses pembuatan baja. Peran proses pembuatan baja dalam hal kontrol inklusi sangat penting karena inklusi berasal dan dapat dimodifikasi pada berbagai tahap sepanjang rute proses. Lebih lanjut, inklusi merugikan karena merusak homogenitas struktur ketika telah memadat. Tahapan pembuatan baja sekunder yang memainkan peran penting untuk kontrol inklusi meliputi deoksidasi, desulfurisasi, degassing vakum, dan pengadukan argon. Selama operasi ini agen paduan ditambahkan, gas terlarut dalam baja dikurangi, dan inklusi dihilangkan dan / atau diubah secara kimia untuk memastikan baja berkualitas tinggi. Gambar 1 menunjukkan reaktor metalurgi kritis (sendok, tundish dan cetakan) untuk kontrol inklusi dalam pengecoran baja kontinyu.

Gbr 1 Reaktor metalurgi penting untuk kontrol inklusi

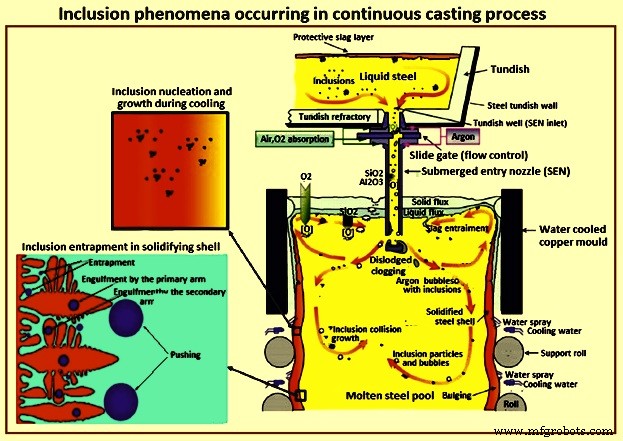

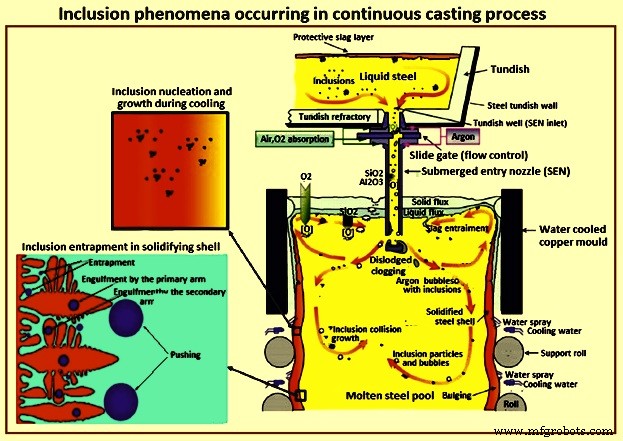

Setelah melakukan operasi pembuatan baja sekunder, baja halus kemudian dipindahkan ke mesin pengecoran kontinu untuk membuang baja cair ke dalam produk cor (slab, bloom, atau billet dll.). Selama pengecoran, beberapa interaksi yang berbeda antara baja dan inklusi dapat terjadi. Reaksi antara serbuk tuang dan baja cair dapat terjadi, dan jebakan serbuk tuang dapat terjadi. Desain submerged entry nozzle (SEN) dan aliran fluida, pengadukan elektromagnetik, dan penggunaan cetakan vertikal atau melengkung adalah beberapa fenomena utama yang berdampak pada kandungan inklusi akhir baja. Gambar 2 menunjukkan fenomena inklusi yang terjadi pada proses continuous casting karena interaksi yang berbeda antara baja dan inklusi.

Gbr 2 Fenomena penyertaan yang terjadi dalam proses pengecoran kontinu

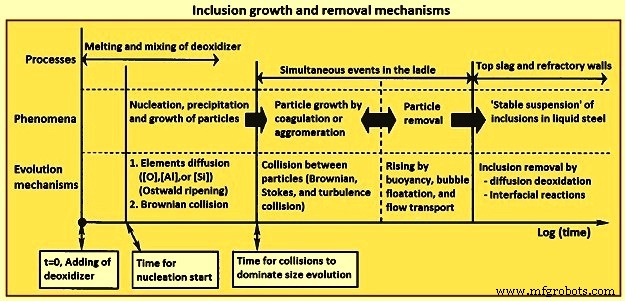

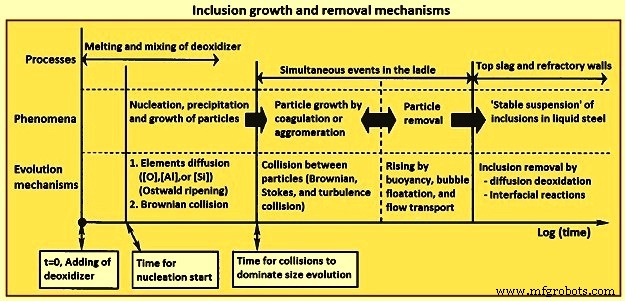

Seluruh proses penghilangan inklusi dalam keadaan cair terdiri dari siklus 'nukleasi-pertumbuhan-penghapusan'. Pembentukan inklusi dapat dibagi dalam beberapa tahap tergantung pada fenomena yang terjadi pada masing-masing dari mereka. Nukleasi terjadi sebagai akibat dari supersaturasi baja cair dengan zat terlarut karena perubahan suhu atau komposisi kimia sistem. Pertumbuhan inklusi berlanjut sampai tidak ada super-saturasi atau kesetimbangan kimia tercapai. Pergerakan baja cair karena konveksi termal atau gaya pengadukan magnet menyebabkan koalesensi atau aglomerasi (masing-masing cair atau padat) inklusi. Inklusi dengan energi permukaan yang lebih tinggi cenderung lebih mudah bergabung daripada inklusi dengan energi permukaan yang lebih rendah. Lebih mudah untuk mengapungkan inklusi yang lebih besar ke terak di mana mereka diserap, tetapi proses penghilangan ini tergantung pada jari-jari partikel. Pada Gambar 3, proses, fenomena, dan mekanisme evolusi inklusi pada berbagai tahap pembuatan baja dijelaskan.

Gbr 3 Mekanisme pertumbuhan dan penghapusan penyertaan

Inklusi dapat berbentuk globular, bentuk trombosit, bentuk dendrit, dan bentuk polihedral. Dari segi bentuknya, yang paling diinginkan adalah bentuk globular karena sifat isotropiknya sehubungan dengan pengaruhnya terhadap sifat mekanik. Lapisan tipis atau berbentuk trombosit terletak pada batas butir karena transformasi eutektik selama pemadatan. Ini adalah yang paling berbahaya bagi sifat mekanik karena mereka melemahkan ikatan pada batas butir. Berbentuk dendrit, disebabkan oleh kelebihan jumlah aluminium. Inklusi ini memiliki titik leleh yang tinggi dan dapat menyebabkan penyumbatan pada tahap cair. Dalam baja yang dipadatkan, tepi dan sudut dendrit yang tajam dapat menyebabkan konsentrasi tegangan internal dan berdampak negatif pada sifat mekanik. Inklusi polihedral memiliki efek yang lebih rendah pada sifat mekanik daripada inklusi berbentuk dendrit atau trombosit karena bentuknya yang lebih bulat. Morfologi inklusi berbentuk dendrit dapat dimodifikasi menjadi bentuk polihedral dengan penambahan sedikit unsur tanah jarang (cerium, lantanum) atau unsur alkali tanah (kalsium, magnesium).

Untuk lebih memahami perilaku inklusi, perlu untuk memahami transisi dari cair ke padat untuk matriks baja dan inklusi. Sifat fisik matriks sekitarnya dan inklusi pada suhu pemadatan sangat penting, karena mereka dapat menyajikan skenario yang berbeda. Jika inklusi cair (yaitu dengan titik leleh yang lebih rendah) pada suhu pemadatan baja, sistem tegangan sisa tekan berkembang memastikan koherensi antara inklusi dan matriks. Di sisi lain, jika inklusi padat ketika baja mengeras, perkembangan tegangan tergantung pada koefisien ekspansi termal yang berbeda dari kedua spesies. Ketika inklusi berkontraksi pada tingkat yang lebih rendah daripada matriks, tegangan sisa tekan berkembang di dalam inklusi dan tegangan tarik yang dihasilkan berkembang dalam matriks di sekitar inklusi. Di sisi lain, jika inklusi berkontraksi lebih cepat dari matriks maka tegangan sisa tarik dihasilkan dalam inklusi dan dekohesi dan matriks terjadi dalam bentuk rongga.

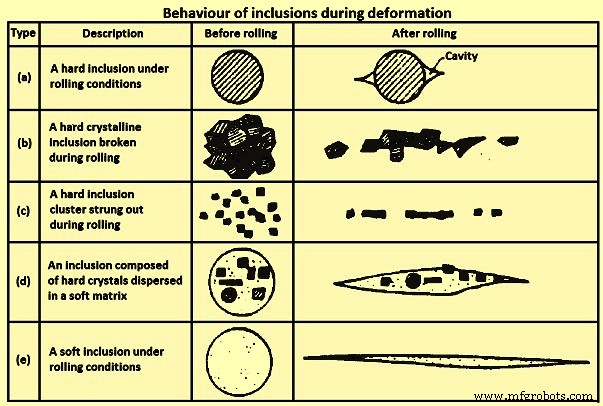

Inklusi merupakan bagian yang sangat kecil dari baja yang dipadatkan dan biasanya terdispersi halus. Mereka merugikan karena merusak homogenitas struktur. Perilaku deformasi inklusi selama pengerjaan panas baja sangat penting untuk sifat produk akhir. Baik matriks baja dan inklusi biasanya merupakan struktur multifase, tetapi untuk perbandingan, baja dapat dianggap sebagai fase homogen karena struktur inklusi lebih kasar jika dibandingkan dengan mikrostruktur baja.

Tegangan internal dapat dihasilkan karena perbedaan ekspansi termal inklusi dan matriks. Efek dari matriks baja yang mengalir di atas dan di sekitar inklusi menghasilkan deformasi inklusi dan tingkat deformasi menurun dengan perpanjangan inklusi sebagai akibat dari gesekan pada antarmuka dalam arah rolling. Jika inklusi memiliki ikatan antarmuka yang kuat, inklusi akan memanjang dan tetap tidak terputus selama pengerjaan panas. Di sisi lain, jika inklusi memiliki ikatan antarmuka yang lemah, ia tidak berinteraksi dengan aliran baja dan diskontinuitas dapat dihasilkan. Dari sudut pandang ini, inklusi dapat dikategorikan sebagai (i) inklusi plastis (seperti mangan sulfida), (ii) inklusi kaca non-kristal yang berperilaku kaku tetapi menjadi plastis pada suhu tertentu (seperti beberapa silikat kaca), dan (iii) kristal padatan ionik (seperti kalsium aluminat, oksida aluminat dan beberapa kristal silikat) yang tidak menunjukkan plastisitas dan berperilaku rapuh.

Beberapa elemen yang dapat diterima dalam komposisi baja memiliki afinitas tinggi terhadap oksigen dan karenanya dapat digunakan sebagai pengoksidasi, membentuk produk deoksidasi non-logam bila ditambahkan ke baja cair. Contohnya adalah silikon, mangan dan aluminium. Produk deoksidasi dapat menjadi inklusi oksida yang penting. Dalam kasus belerang, di sisi lain, hanya unsur-unsur dengan kelarutan rendah dalam besi (seperti kalsium dan mangan) atau unsur-unsur tanah jarang memiliki afinitas yang cukup tinggi untuk belerang untuk membentuk sulfida non-logam pada suhu baja cair. Oleh karena itu, sebagian besar belerang dalam baja harus dihilangkan dari larutan dengan pemurnian terak dan sisanya, dengan reaksi pengendapan yang sebagian besar terjadi selama pemadatan. Pengendapan sulfida yang paling umum selama pemadatan adalah mangan sulfida.

Berdasarkan pengamatan ini, dua kemungkinan klasifikasi untuk inklusi yang muncul adalah (i) menggunakan komposisi kimianya (oksida, sulfida, dll.), atau (ii) mempertimbangkan saat mereka terbentuk sehubungan dengan awal pemadatan seperti primer, sebelum pemadatan dimulai, dan sekunder, setelah baja padat mulai terbentuk di cetakan. Juga, inklusi yang berasal dari proses pembuatan baja diklasifikasikan sebagai 'endogen' dan inklusi yang muncul dari sumber 'eksternal' (fragmen refraktori, terak yang terperangkap, dll.) diklasifikasikan sebagai 'eksogen'. Namun jarang, volume material 'eksogen' bertahan cukup lama di dalam baja tanpa mengalami reaksi ekstensif dengan baja cair. Reaksi-reaksi ini menghasilkan perubahan dalam inklusi. Oleh karena itu, klasifikasi ini terkadang membingungkan.

Akhirnya, cara umum klasifikasi inklusi terkait dengan ukuran inklusi dimana inklusi dapat diklasifikasikan sebagai inklusi makro dan inklusi mikro. Pemisahan yang masuk akal antara ukuran adalah bahwa inklusi adalah inklusi makro jika cukup besar untuk menyebabkan kegagalan langsung produk baik selama pemrosesan atau penggunaan. Semua inklusi lainnya diklasifikasikan sebagai inklusi mikro. Oleh karena itu, meskipun penting, klasifikasi ini sulit untuk diterapkan.

Beberapa sifat inklusi memiliki kepentingan kunci tentang bagaimana mereka mempengaruhi perilaku baja. Ini termasuk plastisitas atau kekerasan sebagai fungsi suhu, koefisien ekspansi termal (CTE), perilaku kristalisasi (dalam kasus inklusi kaca), dan pada tingkat lebih rendah, kelarutan zat terlarut logam. Inklusi memiliki karakter ikatan ionik, kovalen, atau campuran. Dengan demikian, mereka pada umumnya rapuh pada suhu kamar dan tidak memiliki ikatan yang kuat dengan matriks logam. Saat suhu meningkat, beberapa inklusi menjadi lebih plastis.

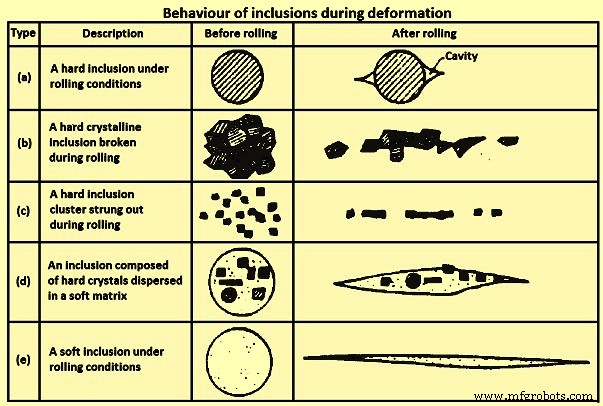

Beberapa pengukuran kekerasan dan plastisitas inklusi menunjukkan bahwa perubahan yang diamati terlalu kompleks untuk dijelaskan secara sederhana. Salah satu konsep yang paling banyak digunakan untuk menggambarkan perilaku deformasi terus menjadi inklusi 'plastisitas relatif'. Konsep ini sangat berguna ketika ada kurangnya pengetahuan yang akurat tentang sifat-sifat inklusi. Konsep plastisitas relatif yang diperkenalkan pada 1960-an menunjukkan rasio deformasi sebenarnya dari inklusi dengan deformasi sebenarnya dari baja. Tergantung pada suhu dan komposisi inklusi, plastisitas relatif inklusi bervariasi, dan inklusi dapat berubah bentuk, retak, atau memiliki perilaku campuran. Ini ditunjukkan pada Gambar 4.

Gbr 4 Perilaku inklusi selama deformasi

Seperti yang ditunjukkan pada Gambar 4, kombinasi kekuatan ikatan yang rendah pada matriks dan deformasi matriks mengarah pada penciptaan dan pemisahan (atau debonding) kekosongan. Juga, inklusi keras biasanya pecah dan mendistribusikan kembali baja di bawah kondisi ini. Ini telah dibahas dengan mengambil kasus alumina. Memahami kerusakan dan redistribusi alumina lebih rumit oleh fakta bahwa inklusi alumina sering mengelompok selama pemrosesan dalam keadaan cair. Prediksi perilaku inklusi keras atau inklusi yang menjadi kurang plastis pada suhu yang lebih rendah telah menjadi tantangan.

Namun, ada parameter dasar yang diperlukan untuk menggambarkan secara kuantitatif perilaku mekanik inklusi dan karenanya efeknya pada sifat baja. Inklusi yang plastik pada suhu kerja berubah bentuk saat baja dikerjakan. Ini menghasilkan perpanjangan inklusi di sepanjang arah kerja utama. Ini memperkenalkan, dalam beberapa kasus, bentuk anisotropi dalam inklusi. Ini menghasilkan anisotropi dari sifat-sifat yang dipengaruhi oleh inklusi. Baru-baru ini hubungan antara plastisitas suhu tinggi dan titik leleh inklusi oksida telah dikonfirmasi, dengan menghubungkan suhu likuidus yang dihitung dari inklusi dengan rasio aspek terukurnya.

Dalam beberapa pekerjaan pemodelan deformasi inklusi selama pengerjaan panas, deformasi plastis dari inklusi dikaitkan dengan aliran kentalnya dan prediksi anisotropi yang wajar tercapai. Dalam studi kuantitatif, telah ditunjukkan bahwa rasio tegangan aliran inklusi dengan matriks menentukan perpanjangan inklusi. Perilaku inklusi komposit, memiliki alumina yang dikelilingi oleh mangan sulfida adalah seperti yang ditunjukkan pada Gambar 4(d). Hasil mengkonfirmasi pengamatan eksperimental yang menunjukkan bahwa kandungan belerang turun di bawah 60 ppm (bagian per juta), rasio aspek inklusi alumina / mangan sulfida berkurang secara substansial. Hasil ini sangat penting untuk baja modern dengan kemurnian tinggi dan bersih.

Anisotropi yang diperkenalkan oleh perubahan bentuk inklusi tidak dapat dihilangkan dengan perlakuan panas lebih lanjut. Deformasi inklusi dan segregat biasanya bertanggung jawab atas penampilan 'serat' yang diamati selama pemeriksaan makrografik baja. Kristalisasi inklusi yang akhirnya terjadi selama pemrosesan baja dapat memperumit prediksi sejauh mana deformasi dan variasi plastisitas dengan suhu. Inklusi yang awalnya 'kaca' atau amorf telah terbukti mengkristal ketika mengalami perlakuan pada suhu dalam kisaran suhu kerja panas baja. Inklusi yang mengkristal memiliki perilaku reologi yang berbeda (atau plastisitas relatif) jika dibandingkan dengan Inklusi 'kaca'. Ini bisa menjadi sangat penting ketika plastisitas inklusi sangat penting.

Koefisien ekspansi termal (CTE) inklusi berbeda dari baja. Perbedaan CTE dapat mempengaruhi tegangan sisa di sekitar inklusi. Penyertaan yang dapat lebih berbahaya dengan dikelilingi oleh medan tegangan tarik yang terkait dengan tegangan tesselated (menunjukkan atau dicirikan oleh pola bentuk berulang, terutama poligon, yang saling menempel erat tanpa celah atau tumpang tindih). Ini bisa menjadi sangat penting dalam kondisi kelelahan. Tegangan ini juga dianggap relevan dengan kemampuan mesin. Diyakini bahwa pembentukan medan tegangan, rongga dan pori-pori dalam matriks baja di sekitar inklusi memiliki efek yang menguntungkan pada kemampuan mesin. Inklusi yang memiliki CTE lebih tinggi daripada baja yang terpisah dari matriks pada pendinginan dari suhu pemrosesan baja. Hal ini juga dapat menyebabkan masalah dalam preparasi sampel metalografi dan kesulitan dengan penentuan ukuran.

Ketika metode otomatis digunakan, ambang tingkat abu-abu diatur untuk membedakan antara oksida dan sulfida. Bergantung pada ambang batas yang dipilih, wilayah gelap antara matriks dan inklusi dapat berkontribusi secara berbeda terhadap ukuran inklusi yang diukur. Perbedaan yang cukup besar ada dalam penggunaan ekspresi 'inklusi' dalam diskusi pemodelan fraktur. Beberapa termasuk karbida, karbo-nitrida dan partikel fase kedua lainnya dalam definisi 'penyertaan'. Ketika mempertimbangkan proses patah ulet, tampaknya penting untuk memperhitungkan kedua jenis partikel. Perhatian khusus harus diberikan pada perbedaan kekuatan antarmuka matriks-inklusi, dan ukuran serta distribusi berbagai jenis partikel.

Antarmuka antara inklusi dan baja, secara umum, memiliki kekuatan yang sangat rendah atau tidak ada sama sekali. Di sisi lain, kekuatan antarmuka antara karbida dan baja, misalnya, diperkirakan berkisar antara 1.200 MPa hingga 2.000 MPa. Perbedaan ini sangat penting pada efek inklusi pada sifat baja, khususnya patah. Perbedaan antara inklusi dan partikel fase kedua dapat menjadi kabur. Dalam beberapa baja, titanium digunakan untuk pengikatan nitrogen, dan inklusi titanium nitrida dapat dibentuk dalam keadaan cair. Di sisi lain, dalam baja listrik mangan sulfida dibentuk sebagai endapan halus untuk mengontrol pergerakan batas butir. Dalam sebuah penelitian, menggunakan partikel alumina dalam baja, telah ditunjukkan peran pengontrolan ukuran partikel dan fraksi volume dalam mempengaruhi pergerakan batas butir.

Pengaruh penyertaan pada sifat baja

Pengaruh inklusi terhadap sifat-sifat baja telah dipelajari sejak lama. Inklusi dapat disesuaikan dari proses pembuatan baja sebagai produk cor untuk meningkatkan sifat baja. Juga dengan mengetahui kinerja yang diperlukan dari produk tempa, penyertaan baja kelas tertentu dapat 'direkayasa'. Untuk mengatasi peningkatan sifat baja dengan benar melalui teknik inklusi, penting untuk memiliki pengetahuan tentang fenomena dan perilaku inklusi di sepanjang rute pemrosesan, dari tahap cair hingga operasi pasca pengecoran dan pengaruhnya dalam tempa. produk.

Pada tahun 2009, Komisi Eropa menerbitkan tinjauan penelitian yang terdiri dari studi yang dilakukan di 4 produsen baja utama, tujuannya adalah optimalisasi dan evaluasi rute metalurgi sekunder yang berbeda untuk mencapai baja strip berkualitas tinggi dengan mengendalikan inklusi, di mana untuk produksi massal bahan itu adalah masalah reproduktifitas, sedangkan untuk baja khusus disesuaikan secara individual. Oleh karena itu, penting untuk memahami efek rute pada populasi inklusi dan efek inklusi pada properti baja.

Sebuah studi baru-baru ini tentang pengaruh inklusi pada sifat baja telah dilakukan pada pengukuran kritis dalam pembuatan baja modern untuk menilai pengaruh kondisi proses pada sifat produk baja karbon aluminium terbunuh, baja karbon aluminium terbunuh sedang, baja kekuatan tinggi canggih, dan baja pemesinan gratis, semua ini dengan mempertimbangkan persyaratan ketat sifat baja untuk aplikasi otomotif, yang mencakup kandungan inklusi rendah dan modifikasi kalsium untuk memastikan kemampuan bentuk yang lebih tinggi dan peningkatan kinerja mekanik suku cadang otomotif.

Persyaratan kebersihan sehubungan dengan inklusi bervariasi dari produk ke produk. Tidak ada definisi universal tentang kebersihan sehubungan dengan inklusi. Persyaratan harus dipertimbangkan sehubungan dengan tuntutan aplikasi spesifik dimana baja akan digunakan dan juga untuk banyak aspek lain seperti lokasi, bentuk, dan distribusinya dalam komponen baja.

Efek pada pemrosesan (pengerjaan dan pembentukan panas dan dingin) – Terkadang lebih mudah untuk memisahkan pengaruh penyertaan selama pemrosesan dari pengaruh selama aplikasi, karena kondisi dalam pemrosesan biasanya tidak seperti yang dibayangkan untuk aplikasi baja. Hal ini benar bahkan mengingat bahwa sebagian besar masalah yang terkait dengan inklusi terkait dengan plastisitas relatifnya dan pengaruhnya terhadap fraktur ulet baja. Inklusi yang menempati sebagian besar penampang material selama pekerjaan panas atau dingin atau yang berada di daerah di mana deformasi pemrosesan tinggi dapat menyebabkan fraktur selama pemrosesan. Oleh karena itu, kontrol fraksi volume, ukuran dan distribusi inklusi adalah penting. Juga, rekayasa inklusi penting untuk sifat kelelahan dan bahwa prediksi yang wajar dari anisotropi tercapai.

Area penting yang menghadirkan tantangan untuk kemajuan lebih lanjut adalah (i) karakterisasi yang tepat dari sifat inklusi dan antarmukanya dengan baja, (ii) metrik yang memadai untuk mengkarakterisasi ukuran, bentuk, dan distribusi populasi multi-partikel yang besar, dan ( iii) kesulitan yang terkait dengan metode komputasi mengingat populasi multi-partikel.

Pengaruh pada kekuatan tarik – Kekuatan tarik baja dapat dipengaruhi oleh fraksi volume akhir inklusi, dan juga morfologi dan orientasi inklusi. Orientasi inklusi sehubungan dengan arah pembebanan adalah penting karena fakta bahwa tingkat inklusi tertentu mempengaruhi daktilitas material. Dalam kasus penampang yang lebih kecil, efek inklusi lebih tinggi karena peran ukuran inklusi yang bertindak sebagai situs nukleasi rongga mikro baik dengan dekohesi dengan matriks atau dengan fraktur inklusi, yang secara negatif mempengaruhi daktilitas baja. . Tingkat fraksi volume inklusi dalam praktik pembuatan baja saat ini telah sangat berkurang, sampai pada titik di mana pengaruhnya terhadap kekuatan tarik praktis dapat diabaikan dalam ukuran pengujian standar. Dalam sebuah penelitian yang telah menyelidiki baja dengan berbagai tingkat pengotor untuk menentukan tingkat toleransi terhadap inklusi dalam baja kekuatan ultra tinggi, telah ditemukan bahwa sementara mangan sulfida memanjang mengurangi keuletan dan kelenturan, namun mereka tidak memiliki efek penting pada kekuatan.

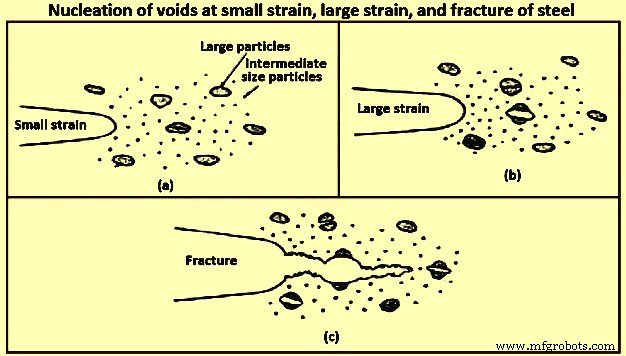

Efek pada ketangguhan – Ketangguhan retak adalah sifat material untuk menahan perambatan retak, dan merupakan sifat penting yang digunakan dalam desain beberapa komponen teknik. Sebagian besar inklusi dianggap sebagai penambah tegangan dalam struktur yang dipadatkan dan dapat menyebabkan kegagalan dengan cara patah. Distribusi partikel inti yang kosong dianggap melibatkan dua skala ukuran yaitu (i) inklusi yang lebih besar yang mengnukleasi rongga pada regangan yang relatif kecil, dan (ii) partikel yang lebih kecil yang mengnukleasi rongga pada regangan yang jauh lebih besar. Nukleasi retakan kecil biasanya terjadi pada ukuran inklusi yang lebih besar dan perambatan retakan terjadi melalui hubungan rongga mikro yang dibuat pada inklusi yang lebih kecil. Ukuran partikel nukleasi kosong biasanya antara 0,1 mikrometer sampai 100 mikrometer, dengan fraksi volume tidak lebih dari beberapa persen meskipun persentase kecil ini memainkan peran utama dalam ketahanan pertumbuhan retak paduan struktural. Mode fraktur pada baja terdiri dari tiga mekanisme utama yang berbeda seperti yang diberikan di bawah ini.

- Pembelahan - Ini adalah mode fraktur trans-granular di mana fraktur merambat melalui bidang kristalografi di dalam butir dan permukaan patahan muncul sebagai serangkaian bidang datar. Dalam mode perpatahan ini, cara utama untuk meningkatkan ketangguhan adalah dengan mengontrol unit mikrostruktur yang menghasilkan bidang propagasi, yang pada baja feritik adalah ukuran butir ferit dan pada perlit dan bainit adalah ukuran butir austenit sebelumnya.

- Patah antarbutir suhu rendah – Ini adalah mode rekahan yang terjadi di sepanjang batas butir karena segregasi mikro atau pengendapan fase kedua di sepanjang batas butir. Dalam baja paduan rendah, pengendapan mangan sulfida sering ditemukan sebagai akibat dari perlakuan suhu tinggi biasanya di atas suhu rekristalisasi baja (sekitar 1.250 derajat C). Partikel-partikel ini bertindak sebagai situs nukleasi kosong untuk fraktur berlesung antar-granular.

- Lesung pipi pecah – Ini adalah jenis fraktur di mana rongga bernukleasi pada inklusi dan patahan terjadi ketika rongga ini tumbuh dan menyatu dalam kondisi regangan (sering disebut sebagai 'koalesensi void'). Mangan sulfida diketahui mengalami dekohesi dari matriks bahkan sebelum disaring, sementara sebagian besar inklusi oksida mengalami dekohesi pada regangan kecil. Hal ini terkait dengan ikatan kohesi dengan koefisien muai panas. Permukaan yang dihasilkan adalah permukaan rekahan lesung pipit yang relatif sama.

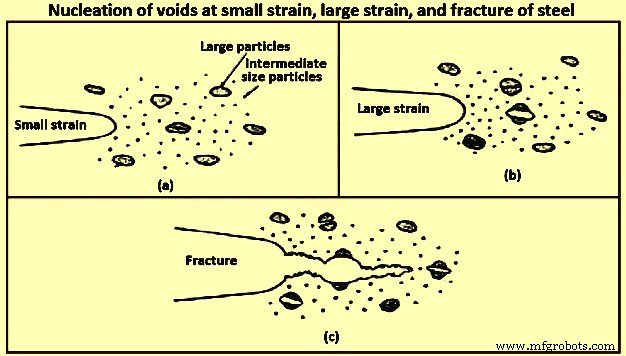

Dua mode pertama biasanya terjadi di bawah suhu transisi ulet ke getas, sedangkan mode ketiga terjadi di atas suhu transisi. Gambar 5 menunjukkan nukleasi rongga pada regangan kecil (5a), regangan besar (5b), dan patah baja (5c).

Gambar 5 Nukleasi rongga pada regangan kecil, regangan besar, dan patah baja

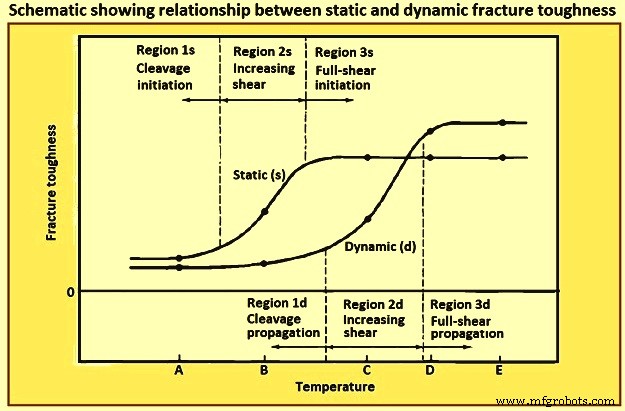

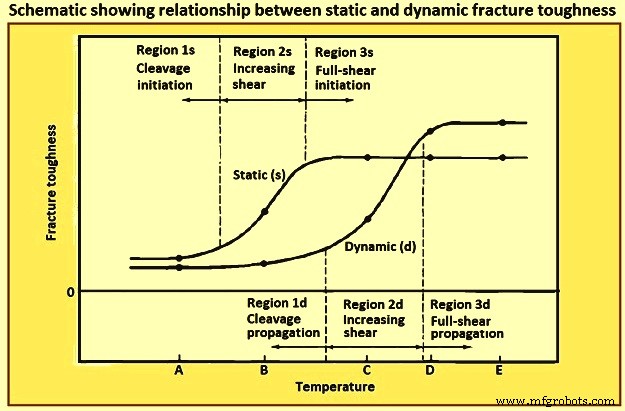

Fraktur ulet dan getas adalah dua jenis kegagalan utama pada baja paduan rendah. Fraktur ulet terjadi ketika material terkena suhu tinggi sementara fraktur getas terjadi secara normal pada suhu rendah. Gambar 6 menunjukkan perbedaan antara kurva mode perpatahan statis dan dinamis, yang dicirikan oleh perbedaan laju regangan yang diterapkan. Ada dua tes untuk mengevaluasi mode fraktur statis dan dinamis. Tes takik Charpy V digunakan untuk menilai fraktur dinamis dan tes 'crack tip opening displacement' (CTOD) untuk menilai ketangguhan fraktur kuasi-statis. Pengujian CTOD diterapkan pada material yang dapat menunjukkan beberapa deformasi plastis sebelum kegagalan suatu komponen. Pengukuran perpindahan ini sangat penting untuk tujuan rekayasa dan pentingnya tes ini bergantung pada pengukuran yang akurat dari parameter ini.

Gbr 6 Skema yang menunjukkan hubungan antara ketangguhan patah statis dan dinamis

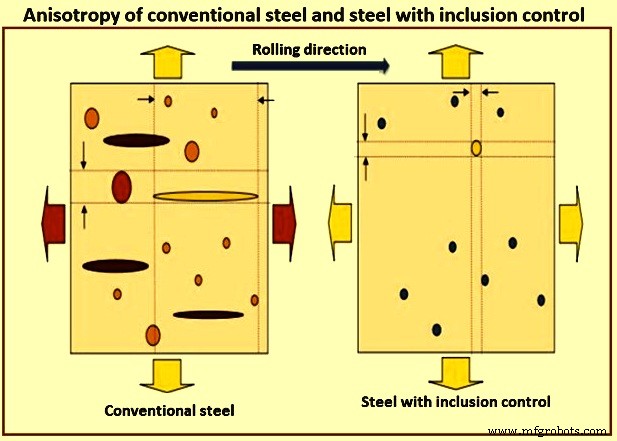

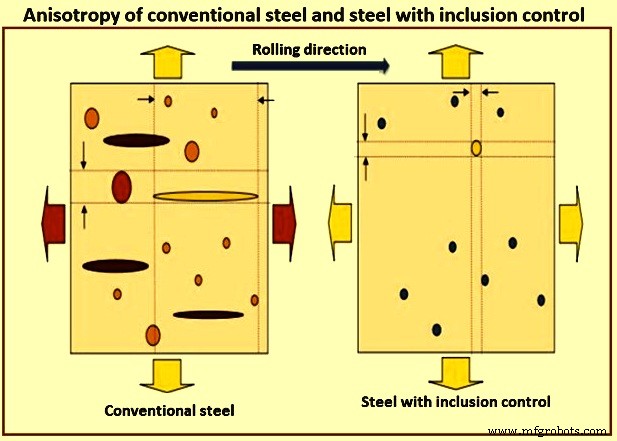

Faktor penting lainnya yang mempengaruhi ketangguhan adalah anisotropi dalam perilaku patah produk canai panas. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

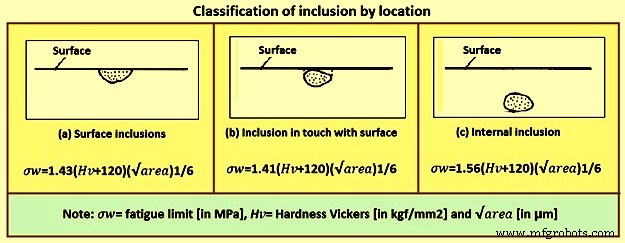

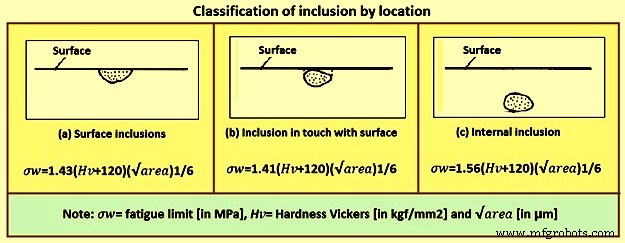

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

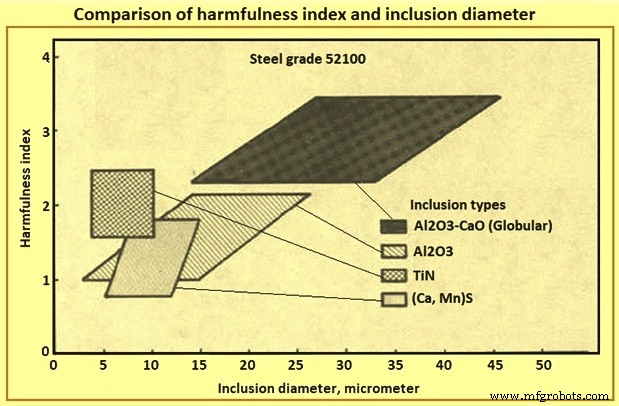

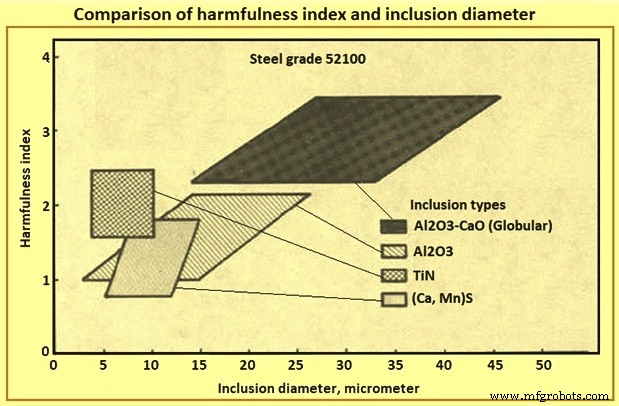

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.